Содержание

Технологии производства алюминиевых и биметаллических радиаторов Global Radiatori

В суровых климатических условиях России, когда зимние температуры могут опускаться ниже −35 градусов, надежная и эффективная система отопления, является неотъемлемой и жизненно необходимой частью каждого дома. А комфортная температура в доме и спокойный сон зависят от грамотного подбора приборов отопления — батарей.

Внешне радиаторы кажутся простым продуктом, который не требует больших знаний, опыта и особенных технологий, но эта простота только кажущаяся.

При внешней схожести радиаторы разных производителей могут иметь существенные отличия, которые со временем могут проявиться не только в потери блеска и изменении цвета лакокрасочного покрытия — это меньшее из зол, но и привести к преждевременному выходу прибора из строя.

Алюминиевые и биметаллические радиаторы GLOBAL изготавливаются методом литья под давлением из высококачественного алюминиевого сплава высокой прочности ЕN АВ 46100, применяемого в авиационной и автомобильной промышленности, что гарантирует продолжительный срок службы приборов.

Радиаторы Глобал состоят из отдельных секций, которые соединяются при помощи ниппелей. Секционная конструкция при необходимости позволяет изменять длину отопительного прибора (убирать или добавлять секции) непосредственно на месте монтажа. В случае необходимости перекомпоновки радиатора предприятие сохраняет гарантию на секции и межсекционные соединения заводской сборки.

Герметичность в местах соединения секций обеспечивается уплотнительными прокладками. Global использует прокладки австрийского производителя KLINGER, которые не содержат асбест. Во многих странах мира уже более 20 лет запрещено применение асбеста в материалах и изделиях, которые используют при строительстве зданий и сооружений, предназначенных для временного или постоянного пребывания людей и животных. Этот материал представляет собой серьезную угрозу для здоровья и жизни человека, поскольку вызывает онкологические заболевания.

Вся поставляемая в Россию продукция Global адаптирована к российским условиям эксплуатации. Адаптация велась с учётом рекомендаций НПО «Витатерм», одного из ведущих и авторитетных предприятий теплотехнической отрасли в России.

Адаптация велась с учётом рекомендаций НПО «Витатерм», одного из ведущих и авторитетных предприятий теплотехнической отрасли в России.

Биметаллические радиаторы GLOBAL были разработаны на предприятии в середине 90-ых годов специально для российского рынка с учетом специфики систем отопления и условий эксплуатации. В таких радиаторах теплоноситель не контактирует с алюминием, так как проходит внутри Н-образной закладной детали из стали, состоящей из вертикального и горизонтальных коллекторов, соединенных между собой методом контактно-дуговой сварки. Наружное покрытие и оребрение радиатора выполнено из литого под давлением алюминиевого сплава.

Биметаллическая конструкция радиатора обеспечивает прибору исключительно высокие прочностные характеристики и рассчитана на рабочее давление до 35 атм. Наличие стального сердечника создает широкие возможности для применения биметаллических радиаторов GLOBAL в отечественной практике, поскольку позволяет использовать эти отопительные приборы с теплоносителем, имеющим водородный показатель pH от 7 до 9,5.

Алюминиевые радиаторы GLOBAL с монтажными высотами 350 и 500 мм (кроме GL 350/80/D) имеют усиленную конструкцию, которая учитывает особенности эксплуатации в России и рассчитаны на рабочее давление теплоносителя до 1,6 МПа при разрушающем давлении свыше 4,8 МПа.

При небольшой глубине (80 мм и 95 мм) радиаторы Глобал имеют широкую номенклатуру по высоте (монтажная высота от 200 до 2000 мм) и тепловой мощности, что позволяет подобрать идеальный вариант для любого помещения и самых капризных систем отопления.

Производство радиаторов — это длительный и сложный процесс, который условно можно разделить на несколько этапов:

Разработка проекта модели радиатора и создание пресс-формы — эти работы ГЛОБАЛ выполняет собственными силами внутри предприятия благодаря наличию грамотных технических специалистов с большим практическим опытом, современной лаборатории и созданному несколько десятилетий назад инструментальному цеху. Цех оборудован автоматическими станками с цифровым управлением, которые практически полностью исключают фактор человеческой ошибки, но все же требуют высокой квалификации операторов.

Производство заготовок — непосредственно производство радиаторов начинается с автоматических плавильных печей, в которые загружают алюминий в чушках или в жидком виде и доводят температуру сплава примерно до 700˚С.

Для обеспечения высокого качества литья используется только сертифицированный алюминиевый сплав EN AB 46100. Каждая партия алюминия до поступления в цех литья в обязательном порядке проходит контрольные тесты в собственной лаборатории предприятия.

Алюминий в расплавленном виде доставляют на печи ожидания, которые расположены около каждого литейного трансфера. В этих печах температуру сплава доводят до требуемых параметров и дозировано подают на автоматический пресс с цифровой системой управления и контроля. Расплавленный алюминий под давление заливают в пресс-форму и на выходе с трансфера получают заготовки секций.

Металлообработка и сборка — после строго контроля размеров, допусков и качества литья заготовки отправляются в цех металлообработки и сборки. На многофункциональных автоматических линиях происходит шлифовка, нарезка резьбы и сборка отдельных секций в готовые батареи нужной длины.

На многофункциональных автоматических линиях происходит шлифовка, нарезка резьбы и сборка отдельных секций в готовые батареи нужной длины.

На выходе со сборочной линии находится испытательный стенд, на котором каждый собранный радиатор проходит проверку на герметичность в заполненной водой ванне путем подачи на него воздуха под давлением, в 1,5 раза превышающем заявленное рабочее.

После строго визуального контроля и механической очистки радиаторы поступают на линию покраски.

Покраска радиаторов осуществляется на автоматической линии в 3 этапа:

Подготовка к покраске — радиаторы последовательно погружают в ванны со специальными растворами для обезжиривания, дезоксидации и химической конверсии. Приборы тщательно обрабатывают снаружи и внутри, в том числе фтор-циркониевым раствором. Каждая процедура сопровождается промывкой радиаторов в ваннах с дистиллированной водой.

Тщательная подготовка радиаторов к покраске обеспечивает радиаторам GLOBAL повышенную устойчивость к процессам коррозии и обеспечивает длительный срок службы приборов.

Базовая покраска — для нанесения основы используется метод анафореза. При такой технологии радиаторы полностью погружают в ванну с краской, чувствительной к электрическому току. На выходе из ванны радиаторы промывают струями воды под давлением для удаления с поверхности приборов избыточной краски и обжигают в печи при температуре порядка 180-200˚С.

Отделочное покрытие наносится методом электростатического напыления.

После нанесения отделочного покрытия радиаторы проходят термообработку в печах при температуре порядка 180-200˚С.

Для обеспечения эффективного результата предварительной обработки и покраски приборы вывешивают на транспортирующей линии на кронштейны за нижний коллектор головкой вниз. Такое решение является необходимым условием для подачи непрерывного тока на окрашиваемые приборы на этапе анафореза и гарантирует полное удаление из внутренних полостей радиатора остатков растворов на этапе подготовки к покраске. Растворы не должны смешиваться между собой, иначе качество обработки радиаторов пострадает, что отразится на качестве покраски и негативно повлияет на устойчивость радиаторов к коррозионным процессам.

Поскольку кронштейны плотно прилегают к поверхности радиатора, краска не попадает под сами кронштейны, и на нижнем коллекторе с тыльной стороны остаются следы в виде двух непрокрашенных полос. Они не влияют на функциональность и срок службы приборов и не относятся к производственным дефектам. После установки радиатора в систему следы от кронштейнов не видны, поэтому они не нарушают общий эстетический вид прибора.

Результатом сложной многоступенчатой технологии покраски является стабильный цвет и прочное гладкое покрытие, устойчивое к коррозии и истиранию на протяжении всего срока службы.

Система управления качеством предприятия ГЛОБАЛ является неотъемлемой составляющей производства и образует с ним единой целое. Она включает в себя более 50 процедур и направлена на систематическое повышение квалификации персонала, своевременное выявление дефектов сырья и материалов, а также нарушений в работе оборудования и возможных дефектов производственного характера:

- Сырье, краска и комплектующие до поступления в производственные цеха и по ходу производства проходят систематическую проверку в лаборатории.

- Все основное оборудование, начиная от станков инструментального цеха, литейные трансферные линий, линии сборки, стенды для испытания радиаторов на герметичность, а также линии покраски оборудованы системой цифрового контроля.

- Мониторинг производственных процессов при помощи системы электронного цифрового контроля помогает своевременно выявлять нарушения в работе производственных линий и связанные с ними дефекты производства на разных производственных этапах вплоть до упаковки готовой продукции и выпуска ее с предприятия.

- Все данные о выявленных проблемах с каждой производственной линии поступают в единую компьютерную базув режиме онлайн. Такая система контроля позволяет незамедлительно изъять из производства вызывающий сомнения материал, скорректировать производственные процессы и предотвратить появление системного дефекта. Анализ этой информации помогает выявлять причины ошибок, совершенствовать производственные линии и поддерживать высокий стандарт качества.

- В соответствии с процедурами Системы Управления Качеством систематически осуществляется проверка надежности и силы момента затяжки межсекционных соединений радиатора. Межсекционные соединения в алюминиевых радиаторах затягивают с силой 150/160 Нм, в биметаллических радиаторах момент затяжки составляет 170/180 Нм.

- 100% радиаторов проходят испытания на герметичность при давлении в 1,5 раза превышающим заявленное рабочее.

- Выборочно с установленной периодичностью образцы продукции из каждой производственной партии подвергают испытанию на разрушение с целью проверки качества литья и прочностных характеристик отлитых секций. При таком испытании на радиатор подается давление, которое превышает рабочее не менее, чем в 3 раза для алюминиевых радиаторов и не менее, чем в 2,5 раза — для биметаллических.

С 1994 г. Система Управления Качеством предприятия GLOBAL сертифицирована в соответствии со стандартом UNI EN ISO 9001. В 2001 предприятие получило сертификат соответствия Системы Управления Экологической безопасностью требованиям стандарта UNI EN ISO 14001. Сертификация удостоверена международной сертификационной организацией IQNet.

Сертификация удостоверена международной сертификационной организацией IQNet.

GLOBAL производит радиаторы в соответствии с требованиями норматива EN 442. Представленные на российском рынке модели радиаторов сертифицированы в России и соответствуют требованиям ГОСТ 31311–2005 «Приборы отопительные» и стандарта АВОК 4.22–2006 «Радиаторы и конвекторы отопительные».

Производство алюминиевых радиаторов

С целью усиления конкурентоспособности выпускаемой продукции и увеличения объёма продаж на ООО «Оренбургский радиатор» организован производственный участок и создана перспективная ветвь изготовления алюминиевых теплообменников с применением брусковой технологии «Plate&Bar», отвечающих современным требованиям производства сельскохозяйственной, дорожной и специальной техники.

Радиаторы, изготовленные по брусковой технологии, как и традиционные паяные теплообменники, состоят из сердцевины и коллекторов. Коллекторы (баки), как правило, изготавливаются из алюминиевого проката (профиля) с приваренными по краям алюминиевыми заглушками. Для подвода и отвода охлаждающего теплоносителя на коллекторы привариваются патрубки или штуцеры.

Для подвода и отвода охлаждающего теплоносителя на коллекторы привариваются патрубки или штуцеры.

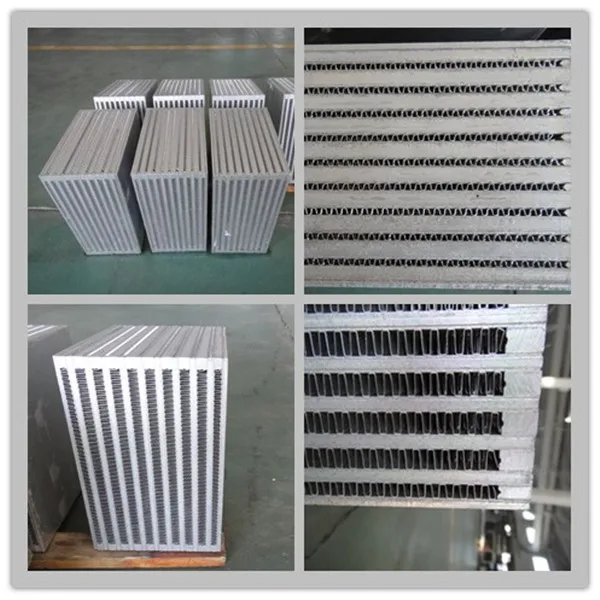

Главной конструктивной особенностью брускового радиатора является сердцевина, которая состоит из повторяющегося набора стандартных элементов: брусков канала, финишных брусков, пластин охлаждающего канала, внутренних вставок, внешних охлаждающих элементов и боковин.

Все элементы поочерёдно укладываются в специальном сборочном приспособлении, формируя пакет нужных размеров, который в дальнейшем направляется на спекание.

Пайка всех деталей такого пакета осуществляется за счёт специального слоя припоя (силумина) нанесённого на пластины охлаждающих каналов, которые в свою очередь находятся между брусками и охлаждающими элементами. Силумин, как припой, нанесён на основной сплав пластины канала с двух сторон в виде тонкого поверхностного слоя. В процессе спекания он начинает плавиться и растекаться, заполняя зазоры между всеми элементами пакета сердцевины, что создаёт структурную целостность теплообменника после спекания, обеспечивая металлическую связь между компонентами. В итоге сердцевина представляет собой монолитный сплав всех деталей одинаковой удельной теплоемкостью, что существенным образом улучшает процесс отвода тепла от горячего теплоносителя и в целом повышает тепловую эффективность радиатора.

В итоге сердцевина представляет собой монолитный сплав всех деталей одинаковой удельной теплоемкостью, что существенным образом улучшает процесс отвода тепла от горячего теплоносителя и в целом повышает тепловую эффективность радиатора.

Основные преимущества радиаторов брусковой конструкции:

— проектная гибкость, т.е. возможность создания различных по виду теплоносителя конструкций теплообменников на однотипной элементной базе с любыми габаритными размерами без привязок к типоразмерам основных элементов охлаждения;

— максимальное использование объёма охлаждения по горячему и холодному теплоносителям в отличие от трубчатых конструкций, и как следствие создание теплообменников с повышенной тепловой эффективностью при одинаковых с конкурентами геометрических параметрах;

— высокая конструктивная прочность, которая позволяет радиаторам работать при повышенных давлениях и расходах теплоносителей, увеличить ресурс их работы и обеспечить возможность применения на моторных установках любой техники, работающей в условиях повышенных вибрационных нагрузок.

Производство деталей для тяжелых условий эксплуатации с высокими эксплуатационными характеристиками | Active Radiator

Active производит сердцевины радиаторов нестандартных размеров, комплектные радиаторы, маслоохладители высокого давления, воздухоохладители высокого давления и промышленные конденсаторы. Благодаря такому разнообразию продуктовых линеек Active является лучшим выбором в отрасли для тяжелых и высокопроизводительных деталей.

Алюминиевые блоки

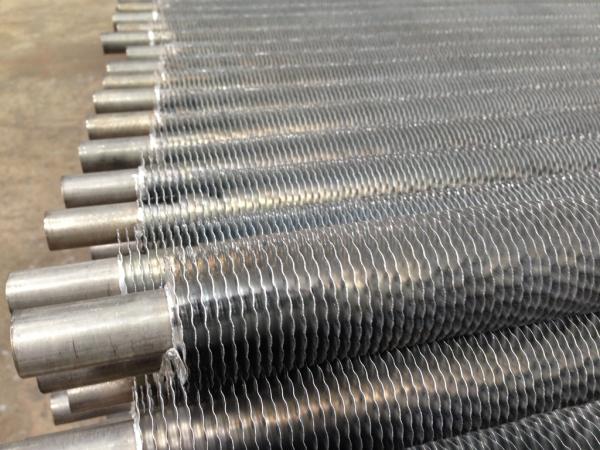

Ребра Производство: Рулоны алюминия обрабатываются на оребренных машинах.

Сердечник в сборе: Трубы и ребра уложены в стопку.

Пайка: Active использует печь с контролируемой атмосферой. Этот процесс обеспечивает постоянную температуру по всему сердечнику, что облегчает прочные окончательные соединения.

Блоки из меди и латуни

.

Сердечник в сборе, плоское ребро: 0016

Трубки вручную протолкнуты через серию FINS

: После сборки ядро выпекается в ядре

11111111111111111111111111111111111111111111111111111111111111111111111111. Пайка:

Каждая головка погружается в ванну с расплавленным припоем, чтобы герметизировать каждую трубу и соединение головки

Техники укрепляют места общего напряжения для дополнительной прочности

Инженеры Active Radiator будут работать с компаниями над разработкой прототипов и при необходимости адаптацией существующих систем охлаждения.

Штампованные латунные цистерны

За годы работы Active изготовила более 200 комплектных радиаторов-внедорожников для грузовых автомобилей из меди и латуни. Для вашего удобства Active предлагает штампованные латунные резервуары отдельно.

Штампованные резервуары Active предлагают:

- Ребра для дополнительной прочности

- Отделка фальца

- Фланцевые соединительные отверстия

- Толстые латунные резервуары Если у вас есть потребность в штампованных латунных резервуарах для небольших количеств, Active может предложить вам оснастку, штамповку и отделку.

* Шланговые соединения * Резьбовые фитинги * Монтажные шпильки * Также доступны наливные горловины

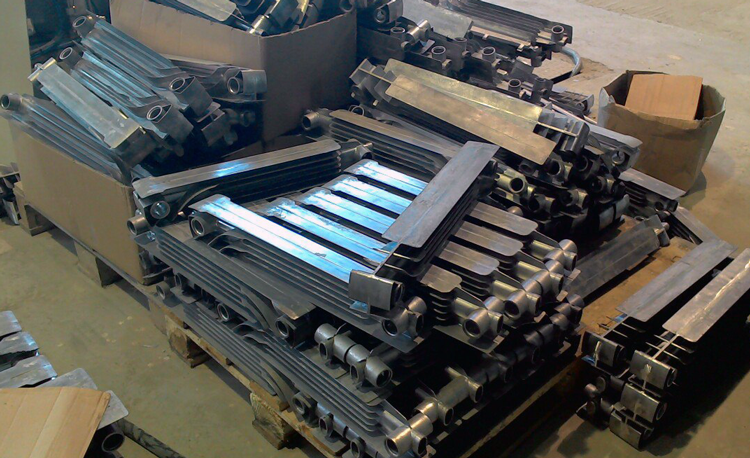

Стальные резервуары и боковые рамы

Active производит стальные резервуары для любого применения. Наши баки и боковые рамы являются лучшими в отрасли.

Каждый бак изготавливается с точными допусками.

Каждый бак изготавливается с точными допусками.Процесс начинается с того, что один из наших инженеров подготавливает 3D-модель в программе Solidworks. Затем этот файл отправляется в наш производственный отдел, и на одном из наших станков для лазерной резки вырезается плоский шаблон. Затем заготовка точно сгибается на одном из наших листогибочных прессов с ЧПУ.

Далее деталь сваривается, шлифуется и испытывается. Большинство танков нестандартной сборки можно построить за 1-3 дня.

Запасные части:

Active производит радиаторы на болтах для грузовиков, автобусов и генераторных установок. В результате у нас есть на складе баки, рамы и болтовые штанги для большинства популярных применений. Вашему покупателю может понадобиться больше ребер на дюйм, меньше ребер на дюйм, сердечник с плоскими ребрами, гофрированные трубки, больше рядов для дополнительного охлаждения. Active предлагает комплекты для популярных радиаторов Peterbilt, Kenworth и Freightliner, поэтому вы можете заказать сердечник у местного поставщика и собрать свой собственный комплект.

Алюминиевые баки Сборные

Сборные баки подходят для замены как O.E. пластиковые баки и O.E. алюминиевые баки.

Особенности:

- 3D-дизайн для точной подгонки

- Материал 3/16″

- Экспертная сварка TIG

Active может изготовить алюминиевые баки по вашим требованиям / в одном или нескольких количествах.

* Шланговые соединения * Резьбовые фитинги * Монтажные шпильки * Также доступны наливные горловины

Active производит алюминиевые баки для радиаторов, охладителей наддувочного воздуха и маслоохладителей.

Штампованные

Штампованные баки подходят для маслоохладителей высокого давления, радиаторов с барным коллектором и охладителей наддувочного воздуха.

Особенности:

- 3D-дизайн для точной посадки

- Экструдированный материал 1/4″, выдерживающий давление 500 фунтов/кв.

0016

0016Радиаторы с литыми баками

С 2010 года многие автобусные и промышленные радиаторы поставляются на заводе с пластиковыми баками шириной от 5 до 6 дюймов. Термоциклирование вызывает нагрузку на пластиковый бак. Чем шире бак, тем скорее он выйдет из строя.

Компания Active разработала толстостенные литые резервуары для многих применений. Литые баки обеспечивали гораздо больший срок службы, чем пластиковые баки. Активные литые баки, приваренные к нашему экструдированному трубчатому сердечнику премиум-класса, обеспечивают самый прочный радиатор в отрасли.

Алюминиевые радиаторы Griffin Performance

Алюминиевые радиаторы Griffin Performance

Верх этой страницы

Сравнить Griffin

РадиаторыОхлаждение Griffin

РешенияРадиаторы Griffin

Griffin Custom

РадиаторыСвяжитесь с нами

Опции

Меню

Закрыть меню

Найдите часть:

Поиск по году/марке/модели:

Номер детали:

Радиаторы-реплики OEM

- Реплики радиаторов OEM-производителей

- Штампованные баки в стиле OEM

- Легкий алюминий

- Бесшовная установка

- Без изменений

- Оптимальная производительность

- Классические легковые и грузовые автомобили

- Маслкары и хот-роды

УЗНАТЬ БОЛЬШЕ

Радиаторы PerformanceFit

- Могут потребоваться монтажные модули

- Поперечный поток в современном стиле

- 1,25-дюймовая трубка MegaCool

- Монтажные скобы

- Подходит для многих моделей

- Превосходная производительность

- Маслкары и хот-роды

- Легковые и грузовые автомобили GM и Ford

УЗНАТЬ БОЛЬШЕ

Универсальные радиаторы

- Легкий алюминий

- Широкий выбор размеров

- 1,00-дюймовая трубка ClassicCool

- 1,25-дюймовая трубка MegaCool

- Открытое расстояние между ребрами для большего потока воздуха

- Устраняет засорение

- Доступная производительность

- Радиаторы Race

УЗНАТЬ БОЛЬШЕ

Комплекты радиатора и охлаждающего вентилятора

- Легкий алюминий

- СПАЛ Электровентилятор(ы)

- 1,25-дюймовая трубка MegaCool

- Алюминиевый кожух

- Жгут проводов

- Exact — Производительность — Универсальная посадка

- Внедорожник и джип комбо

- Комбинированные радиаторы для шоссе и треков

УЗНАТЬ БОЛЬШЕ

Engineering

Инженеры Griffin имеют большой опыт воплощения идеи от концепции до производства.

Мы используем новейшее программное обеспечение для 3D-моделирования и пакеты САПР для разработки продуктов и производственных процессов.

Мы используем новейшее программное обеспечение для 3D-моделирования и пакеты САПР для разработки продуктов и производственных процессов.УЗНАТЬ БОЛЬШЕ

Пайка

Наш отдел пайки использует инновационные технологии, которые позволяют нам производить пайку как небольшими партиями, так и полномасштабным производством. У нас есть полная линейка оборудования для пайки для производства различных охлаждающих компонентов.

УЗНАТЬ БОЛЬШЕ

Сварка

На наших сварочных линиях работают лучшие мастера отрасли. Используется фиксация количества продукции, а также обработка небольших партий. Все сварные швы полностью проверяются на герметичность и проверяются на протяжении всего процесса для обеспечения качества.

УЗНАТЬ БОЛЬШЕ

Доставка

Griffin Thermal Products гордится тем, что хранит тысячи деталей на нашем складе площадью 50 000 кв. футов. Большинство товаров, имеющихся на складе, подлежат ускоренной доставке как конечным пользователям, так и дистрибьюторам.

Каждый бак изготавливается с точными допусками.

Каждый бак изготавливается с точными допусками.

0016

0016 Мы используем новейшее программное обеспечение для 3D-моделирования и пакеты САПР для разработки продуктов и производственных процессов.

Мы используем новейшее программное обеспечение для 3D-моделирования и пакеты САПР для разработки продуктов и производственных процессов.