8.1. Производство пастилы. Производство пастилы как бизнес

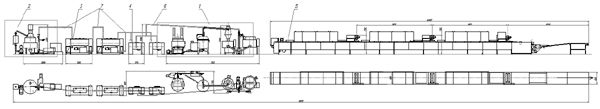

Линия производства пастилы под ключ.

| 1. Производительность, кг./час. | до 150 |

| 2. Установленная мощность, кВт | 43 |

| 3. Общий расход пара, кг./час. | не более 270 |

| 4. Рабочее давление пара, МПа | до 0.6 |

| 5. Питание | трехфазный переменный ток |

| 6. Напряжение, В | 380 |

| 7. Частота, Гц | 50 |

| 8. Габаритные размеры, мм | |

| 9. Длина | 45000 |

| 10. Ширина | 1900 |

| 11. Высота | 2355 |

| 12. Занимаемая площадь, кв.м. | 86 |

| 13. Количество обслуживающего персонала, чел. | 4…7 |

| 14. Масса, кг. | не более 10000 |

|

|

|

|

|

|

|

|

|

|

|

|

aquatehnology.ru

Технологическая схема производства пастилы - Информационный портал о пищевом и кондитерском производстве

Яблочное пюре поступает в бочках или бестарно и перекачивается на производство насосом .

Для приготовления пастилы на агаре используется "уплотненное" яблочное пюре. Его получают из разных партий пюре, предварительно смешав их в сборнике для получения стандартной купажной смеси. Состав смеси определяет лаборатория по таким показателям, как содержание сухих веществ, желирующая способность, кислотность и цвет.Купажную смесь пюре готовят на 1 -2 смены и направляют на протирку в машину, откуда - в вакуум-аппарат на "уплотнение". После уваривания "уплотненное" пюре насосом перекачивается в объемный дозатор. Возвратные отходы измельчаются в волчке и через емкость-фильтр перекачиваются в объемный дозатор. В смесителе готовят фруктовую смесь из "уплотненного" пюре, возвратных отходов, припасов, паст и др. и перекачивают в промежуточную емкость.Параллельно готовится агаро-сахаро-паточный сироп. Агар промывают и замачивают для набухания в емкости , откуда передают в варочный котел. Сахар просеивают в машине и норией подают в промежуточный сборник, затем ленточным конвейером в автовесы.В варочный котел объемным дозатором подают воду, в которой при кипении растворяется набухший агар. После полного растворения агара в варочный котел загружают сахар, а после его растворения из объемного дозатора добавляют патоку.Приготовленный агаро-сахаро-пагочный раствор с содержанием сухих веществ 63-65 % сливают в ванну-фильтр, откуда перекачивают в промежуточную емкость. Насосом раствор подается в змеевиковую варочную колонну для уваривания до содержания сухих веществ 78,5- 79,0%.Приготовление пастильной массы осуществляется в агрегате непрерывного действия, который состоит из четырех горизонтальных смесителей, расположенных один под другим. Внутри цилиндров проходят валы с лопатками, которые одновременно с перемешиванием и взбиванием массы передвигают ее вдоль цилиндров.В загрузочную воронку верхнего цилиндра насосом-дозатором непрерывно подается из сборника фруктовая смесь, а ленточным дозатором сахар песок. Одновременно из емкости 26 насосом дозируется яичный белок. В воронку второго смесителя насосом из емкости непрерывно дозируется смесь из кислоты и эссенции.Взбитая яблочно-сахарная смесь самотеком поступает в четвертый цилиндр, где перемешивается с агаро-сахаро-паточным сиропом. Последний насосом-дозатором подается из расходной емкости .Температура сиропа (85±5)°С. Готовая пастильная масса температурой 46-48°С и содержанием сухих веществ (68± 2) % поступает на разливку. Плотность массы 600 кг/м3.Разливка пастильной массы, ее студнеобразование и подсушка пастильного пласта осуществляются в агрегате безлотковой разливки. Пастильная масса из четвертого цилиндра агрегата С. А. Козлова поступает самотеком по желобу в формующую головку с водяным обогревом, а затем в металлическую кассету с наклонным ножом. Масса формуется в виде пласта определенной толщины на ленту транспортера, охлаждается в шкафу. Поверхность пласта подсушивается в камере, посыпается сахарной пудрой из вибробункера и передается на резальную машину.Нарезанные бруски пастилы раскладываются на решета, которые устанавливаются на стеллажные тележки и передаются в сушилку.Продолжительность сушки 4,5 часа при температуре воздуха (47,5±7,5)°С. В последней зоне сушильной камеры пастила охлаждается, затем передается на ленточный транспортер, с вибробункера обсыпается сахарной пудрой и укладывается вручную в коробки или короба, а также фасуется на автомате. Влажность готовой пастилы 16-18 %.Приготовление пастильной массыДля изготовления пастильной массы лучше использовать уплотненное до содержания сухих веществ 15-17% яблочное пюре, что позволяет сократить производственный цикл. Его готовят из обычной пульпы или пюре путем уваривания под вакуумом. К яблочному пюре можно добавлять абрикосовое, рябиновое, клюквенное, мандариновое и другие виды пюре для изготовления соответствующих сортов пастилы.В качестве вкусовых добавок применяются также фруктово-ягодные припасы, кислоты, эссенции, сухое молоко, мед. Для придания изделиям соответствующей окраски вводятся пищевые красители.Пенообразную массу готовят из купажной фруктовой смеси и сахара в присутствии яичного белка или другого пенообразователя. При сбивании фруктово-ягодной смеси процесс пенообразования протекает достаточно интенсивно при содержании сухих веществ 57-59 %. Такую смесь можно получить при смешивании уплотненного яблочного пюре с сахаром в соотношении 1:1.В зависимости от объема производства приготовление пастильной массы осуществляется в сбивальных машинах периодического или непрерывного действия.Машина периодического действия состоит из полуцилиндрического корпуса, сверху закрытого крышкой. В нижней части корпуса имеется штуцер с заслонкой для слива сбитой массы. По горизонтальной оси корпуса проходит вал с Т-образными лопастями. Вал вращается с частотой 200 об/мин.В машину загружают отвешенные порции заранее подготовленной купажной фруктовой смеси и просеянный сахар песок, добавляют около половины яичного белка, потребного на одну загрузку, и пускают в ход мешалку.В первый период сбивания происходит растворение сахара в воде фруктовой смеси. Через 8-10 мин добавляют второю порцию белка и продолжают сбивание с приоткрытой крышкой для лучшей аэрации массы и свободного испарения сернистого ангидрида и влаги. Общий расход белка 1,9-2 % от массы фруктово-сахарной смеси.По истечении 10-12 мин с момента введения второй порции белка добавляют кислоту, краситель, ароматические вещества. Готовность массы определяют по изменению объема, который увеличивается примерно в два раза по сравнению с первоначальным, а также по увеличению вязкости сбитой массы.По окончании сбивания загружают в машину необходимое по рецептуре количество горячего агаросахаропаточного сиропа и вымешивают массу в течение 3-4 мин для равномерного распределения.Сироп готовят одновременно с пенообразной массой по технологии как и для желейного мармелада. Его уваривают в варочных колонках или в вакуум-аппаратах до содержания сухих веществ 88-89 %. Перед загрузкой в сбивальную машину сироп охлаждают до температуры 85-90°С. Концентрация агара в клеевом сиропе около 1 % в пересчете на воздушносухой агар. Максимальная загрузка сиропа в сбивальную машину составляет до 43 % от массы смеси. Готовая пастильная масса имеет следующие показатели:

- содержание сухих веществ при использовании обычного пюре 61-64 %;

- содержание сухих веществ при использовании уплотненного пюре 68-73 %;

- содержание редуцирующих веществ 7-10 %;

- температура массы 46-50сС;

- плотность массы 500-600 кг/м3.

В цехах большой производительности по пастиле и зефиру для приготовления пастильных масс применяются сбивальные агрегаты непрерывного действия. Они состоят из четырех или грех горизонтальных цилиндрических корпусов, расположенных один под другим

Агрегат состоит из двух сбивальных машин и одного смесителя, смонтированных на сварной станине. Цилиндрические корпуса агрегата изготовлены из нержавеющей стали. В каждом корпусе проходит вал с лопастями. Частота вращения валов сбивальных машин 300 об/мин, смесителя - 94 об/мин. Привод сбивальных машин состоит из электродвигателя и двух ременных передач. Смеситель имеет отдельный привод, который состоит из электродвигателя и червячного редуктора.

В верхней части корпуса имеются крышки для зачистки машин, а нижние части оборудованы водяными рубашками, с помощью которых в верхней сбивальной машине поддерживается температура 18-20°С, в нижней - 30-32°С, а в смесителе 50°С.

Через патрубок в верхний корпус агрегата непрерывно подаются фруктовая смесь, сахар и яичный белок. Интенсивное перемешивание смеси способствует быстрому растворению сахара, насыщению ее воздухом.

Полученная однородная масса по мере сбивания постепенно густеет и увеличивается в объеме. Одновременно она перемещается лопастями вдоль корпуса машины к выходному патрубку. Патрубок присоединяется к вытяжному вентилятору, который удаляет сернистый газ и водяные пары.

Из верхней сбивальной машины масса самотеком переходит в нижнюю, где происходит окончательное ее сбивание.

Из второй машины пенообразная масса переходит в смеситель, который по конструкции сходен со сбивальными машинами. Корпус смесителя имеет входной и выходной патрубки, два смотровых люка.

В смеситель через патрубок плунжерным насосом непрерывно подается агаросахаропаточный сироп, а через специальные мерники - кислота, краситель и эссенция. Вращающийся вал лопастями тщательно перемешивает массу, перемещая ее к выходному патрубку, откуда пастильная масса передается на разливку.

class="eliadunit"> class="eliadunit">baker-group.net

Заработать на старинных рецептах или как открыть "сладкий"…

Еще до того, как открыть собственное производство, но уже будучи людьми семейными, два товарища задумались о качестве приобретаемых в магазине сладостей. У обоих дети, а значит без сладкого не обходится ни одно чаепитие. Стали проверять — оказалось, что магазинные десерты далеки от экологичного совершенства – везде сплошные вредные добавки. Вот здесь и родилась идея создать что-то и для себя, и для общества. Так появилась пастила «Смаква» — сладкий, вкусный, а главное полезный продукт.

Но, начали Карпов и Круглов не с создания производства, а с поисков старинных рецептур и кулинарных экспериментов, а это оказалось куда сложнее, чем они могли себе представить. Пастилу, которую они задумали воссоздать, готовили в царской России вплоть до 1917 года – ее подавали на стол царской семье!

И началось: библиотеки, переписки с архивами, запросы в архивы других государств, поездки по городам и весям… И все ради удивительных старинных рецептов! Наших героев вдохновляло одно только то, что многие книги, которые они держали в руках сохранились в единственном экземпляре! Многочасовые изучения кулинарных талмудов, по которым готовили еще пра-пра-пра, дали свои результаты – будущие предприниматели завладели заветными и самыми ценными рецептами. Однако, они не ожидали, что столкнутся с другой проблемой, а именно с адаптацией текстов рецептов к. И как тут понять: «Скоро намазать пастилу на решета и поставить в печь в «легкий дух». Что еще за «легкий дух»? Где он у современного духового шкафа? Пришлось применять метод проб и ошибок. Никогда ранее не занимавшиеся приготовлением кондитерских изделий партнеры, стали ставить опыты дома. Брали яблоки, запекали, охлаждали, взбивали в пюре, добавляли яичный белок, затем сахар и снова все взбивали. Потом в духовку на 50 градусов — сушиться два дня. А качество выходило не то! И все приходилось делать по новой только уже температурный режим менялся, например, на 55 градусов. Сколько яблок и других ингредиентов пришлось перевести, пока тот самый «легкий дух» не был найден, и не пересчитать. Сами предприниматели говорят, что на такие эксперименты ушло около 3 тысяч долларов.

В процессе готовки также выяснилось, что важен и материал, на котором сушится пастила, — на ткани, пергаменте или металлическом противне. Что уж говорить об экспериментах с основными ингредиентами: начали с классической яблочной, потом перешли к следующему фрукту, чтобы получить абсолютно другой вкус, вот так и пролетели три года. В результате сейчас Карпов и Круглов производят яблочную, малиновую, клубничную, клюквенную, вишневую, шоколадную, черносмородиновую и ежевичную пастилы. Но, эксперименты со вкусами продолжаются и по сей день, так к 8 марта «Смаква» решила порадовать милых дам и сделала два новых вида лакомства: яблочная с мятой и яблочная с лепестками роз. Разумеется, что рецептуру и технологию держат в строжайшем секрете. Но, заверяют, что их десерты – это полезные сладости, во-первых, потому, что в них нет консервантов или искусственных отдушек и красителей, а во-вторых, потому что при приготовлении яблоки запекаются на низких температурах, а это позволяет сохранить все полезные свойства.

Предприниматели не скрывают суммы потраченных на создание бизнеса денег. Выпуск наладили в пригороде, поскольку там цена аренды небольшого цеха значительно ниже. В первое время продукцию развозили сами, не гнушались быть и одновременно владельцами бизнеса и курьерами. Около 40 тысяч долларов ушло на оборудование и запуск производства: упаковка, создание сайта, сертификация и многое другое. Кстати, дизайн упаковки придумывали сами, а воплощала в жизнь идею подруга-дизайнер. На данный момент существует два вида упаковки — подарочная и крафт. А еще решили, что будет правильно обращаться к покупателю напрямую и благодарить его за покупку — поэтому в каждую коробочку с пастилой вложено небольшое письмо от Карпова или Круглова, в котором они говорят спасибо за то, что клиент выбрал их продукт. А покупатель, в свою очередь узнает какая смена мастеров-пастильщиков приготовила именно эту пастилу.

Про название предприниматели говорят, что ничего особенного в него не вкладывали. Хотели придумать что-то такое, что подходит нежному и воздушному продукту, такому как пастила, вот так и родилось название «Смаква». Партнеры надеяться, что прибыль и окупаемость не заставят себя долго ждать, но правда пока из основных инструментов продвижения используют социальные сети и собственный сайт. Очень хочется верить, что у тех, кто следует за своей мечтой, трепетно вынашивает, а затем воплощает в жизнь свои идеи, все получиться и это будет еще одной историей грандиозного успеха.

rodovid.me

8.1. Производство пастилы

Технологическая схема производства клеевой пастилы состоит из следующих стадий:

- подготовки сырья;

- приготовления агаро-сахаро-паточного сиропа;

- приготовления пастильной массы;

- формования и структурообразования пастильной массы;

- резки пастильного пласта на отдельные изделия;

- сушки и охлаждения пастилы;

- обсыпки пастилы сахарной пудрой;

- фасовки, упаковки, хранения.

Подготовка сырья. Яблочное пюре для пастилы должно иметь высокую студнеобразующую способность и содержать 16±1 % сухих веществ. Такое пюре называют уплотненным. Уплотненное яблочное пюре получают увариванием под вакуумом натурального яблочного пюре.

Приготовление агаро-сахаро-паточного сиропа. Агаро-сахаро-паточный сироп готовят так же, как и в производстве мармелада, с той лишь разницей, что его уваривают до содержания сухих веществ 78,5±0,5 %.

Приготовление пастильной массы. Пастильные массы можно готовить как периодическим, так и непрерывным способом.

Агрегат непрерывного действия для взбивания массы состоит из четырех горизонтальных металлических цилиндров, расположенных один под другим. Внутри цилиндров проходят валы с билами, которые одновременно с перемешиванием и взбиванием массы осуществляют ее продвижение вдоль цилиндров.

В загрузочную воронку первого (верхнего) цилиндра из расходной емкости подается уплотненное яблочное пюре. При необходимости переработки возвратных отходов их измельчают, используя протирочную машину, и смешивают с пюре. Вкусовые добавки (припасы, подварки и др.) также смешивают с яблочным пюре.

Одновременно с яблочным пюре в загрузочную воронку первого цилиндра непрерывно подается сахар-песок и яичный белок. В результате перемешивания пюре, сахара и яичного белка в первом цилиндре получается однородная смесь.

В двух последующих цилиндрах агрегата осуществляется процесс взбивания пастильной массы. При этом в приемную воронку второго цилиндра непрерывно дозируется эмульсия, состоящая из кислоты и эссенции.

Взбитая яблочно-сахарная смесь самотеком поступает в четвертый цилиндр, где она перемешивается с агаро-сахаро-паточным сиропом температурой 85±5 °С.

Готовая пастильная масса с содержанием сухих веществ 68±2 % поступает на формование. Плотность пастильной массы составляет 600±50 кг/м3, температура 46,5±1,5 °С.

В процессе сбивания смесь сырья насыщается воздухом, плотность ее значительно снижается, объем увеличивается примерно в два раза, вязкость возрастает. Масса принимает вид пены с мелкими ячейками воздуха. Роль белка заключается в повышении устойчивости пены против расслоения, так как белок является поверхностно-активным веществом (ПАВ) и снижает поверхностное натяжение на границе раздела фаз жидкость-воздух.

Роль агаро-сахаро-паточного сиропа состоит в том, чтобы зафиксировать пенную структуру так, чтобы пастильную массу можно было формовать. После остывания агаро-сахаро-паточный сироп придает пастильной массе прочностные свойства студня. Таким образом, пастильный студень отличается от мармеладного меньшей плотностью. Клеевая пастила представляет собой в основном агаровый студень, а заварная пастила - пектиновый студень.

При изготовлении пастильных масс последовательно протекают два основных процесса: пенообразование и студнеобразование.

На качество сбивных масс существенное влияние оказывают следующие технологические параметры: состав и соотношение сырья, влажность рецептурной смеси, рН среды, вид и концентрация пенообразователя и студнеобразователя, продолжительность сбивания, температурные условия, режим сушки.

При увеличении концентрации сухих веществ рецептурной смеси сырья пенообразование улучшается. Полагают, что растворимый пектин яблочного пюре адсорбируется в пленке воздушных пузырьков пены и способствует увеличению ее прочности, а значит, и устойчивости пены. Поэтому в производстве пастилы пригодность яблочного пюре оценивается по его студнеобразующей способности.

В случае использования пюре хорошего качества процесс пенообразования наилучшим образом протекает при влажности рецептурной смеси 41-43 %. Такая влажность достигается при смешивании пюре с сахаром в соотношении 1:1. Чтобы получить необходимую влажность, надо использовать «уплотненное» яблочное пюре с содержанием сухих веществ 16±1 %. Этого можно достичь либо увариванием обычного пюре, либо растворением в нем сухого пектина.

В качестве пенообразователя обычно используется яичный белок, основной составной частью которого является овальбумин (около 50 % к массе белковых веществ). Максимальную пенообразующую способность белки проявляют в изоэлектрической точке, которая соответствует рН 7. Поскольку яблочное пюре имеет рН 3,2-3,8, при приготовлении пастильных масс необходимо использовать низкокислотное пюре (рН ближе к нейтральной среде), а в рецептурную смесь вводить щелочные препараты (например, лактат натрия). Пенообразующая способность белковых препаратов повышается также с увеличением их концентрации.

На пенообразование большое внимание оказывает температура. Наиболее благоприятными температурами сбивания пастильных масс являются 18-20 °С в начальный период и 30-32 °С в конце сбивания.

Продолжительность сбивания массы зависит от конструкции машины, частоты вращения вала, формы лопастей и их расположения, от размеров загрузки. Продолжительность сбивания должна быть оптимальной, обычно она составляет 10-15 мин. При недостаточном или избыточном сбивании объем, и качество массы снижаются.

На процесс пенообразования также влияет вязкость массы. Вязкость должна быть оптимальной. Слишком малая вязкость не позволяет удерживать воздушную фазу массой, слишком большая затрудняет насыщение воздухом. Поэтому те сырьевые компоненты, которые оказывают влияние на вязкость масс (сахар, яблочное пюре, патока), влияют и на пенообразование.

Вторым после пенообразования процессом, определяющим структуру пастилы, является студнеобразование.

Чтобы зафиксировать пенную структуру, придать массе необходимую для формования механическую прочность, пенную массу смешивают с горячим агаро-сахаро-паточным сиропом или горячей мармеладной массой. В первом случае студнеобразователем является агар, а во втором - пектин. Условия студнеобразования этих веществ отличаются по температуре, значению рН среды, концентрации сахара в жидкой фазе.

При смешивании массы с агаро-сахаро-паточным сиропом или фруктово-ягодной мармеладной массой происходит насыщение поверхностного слоя на границе раздела фаз воздух-жидкость молекулами агара или пектина, а также денатурация яичного белка, что повышает устойчивость пены. Дальнейшее студнеобразование будет определяться температурой и рН среды.

Формование и стуктурообразование пастильной массы. Пастильные массы формуют отливкой сразу после их изготовления, чтобы не разрушить структуру. Разливка пастильной массы, ее студнеобразование и подсушка пласта может осуществляться в агрегате безлотковой разливки или в лотки, установленные на цепном транспортере.

Масса формуется в виде пласта определенной толщины, охлаждается в шкафу при температуре 9±1 °С в течение 15-18 мин. Затем поверхность пласта подсушивается в камере при температуре 39±1 °С для образования кристаллической корочки, посыпается сахарной пудрой из вибробункера и пласт передается на резательную машину.

Нарезанные куски пастилы раскладываются на решета, которые устанавливаются на стеллажные тележки и передаются в сушилку.

Продолжительность сушки составляет 4,5-6 часов при температуре 47,5±7,5 °С. В последней зоне сушильной камеры пастила охлаждается, затем передается на ленточный транспортер, обсыпается сахарной пудрой и укладывается вручную либо фасуется на автомате. Влажность готовой пастилы 16-18 %.

studfiles.net

Технологическая схема производства пастилы - Информационный портал о пищевом и кондитерском производстве

Яблочное пюре поступает в бочках или бестарно и перекачивается на производство насосом .

Для приготовления пастилы на агаре используется "уплотненное" яблочное пюре. Его получают из разных партий пюре, предварительно смешав их в сборнике для получения стандартной купажной смеси. Состав смеси определяет лаборатория по таким показателям, как содержание сухих веществ, желирующая способность, кислотность и цвет.Купажную смесь пюре готовят на 1 -2 смены и направляют на протирку в машину, откуда - в вакуум-аппарат на "уплотнение". После уваривания "уплотненное" пюре насосом перекачивается в объемный дозатор. Возвратные отходы измельчаются в волчке и через емкость-фильтр перекачиваются в объемный дозатор. В смесителе готовят фруктовую смесь из "уплотненного" пюре, возвратных отходов, припасов, паст и др. и перекачивают в промежуточную емкость.Параллельно готовится агаро-сахаро-паточный сироп. Агар промывают и замачивают для набухания в емкости , откуда передают в варочный котел. Сахар просеивают в машине и норией подают в промежуточный сборник, затем ленточным конвейером в автовесы.В варочный котел объемным дозатором подают воду, в которой при кипении растворяется набухший агар. После полного растворения агара в варочный котел загружают сахар, а после его растворения из объемного дозатора добавляют патоку.Приготовленный агаро-сахаро-пагочный раствор с содержанием сухих веществ 63-65 % сливают в ванну-фильтр, откуда перекачивают в промежуточную емкость. Насосом раствор подается в змеевиковую варочную колонну для уваривания до содержания сухих веществ 78,5- 79,0%.Приготовление пастильной массы осуществляется в агрегате непрерывного действия, который состоит из четырех горизонтальных смесителей, расположенных один под другим. Внутри цилиндров проходят валы с лопатками, которые одновременно с перемешиванием и взбиванием массы передвигают ее вдоль цилиндров.В загрузочную воронку верхнего цилиндра насосом-дозатором непрерывно подается из сборника фруктовая смесь, а ленточным дозатором сахар песок. Одновременно из емкости 26 насосом дозируется яичный белок. В воронку второго смесителя насосом из емкости непрерывно дозируется смесь из кислоты и эссенции.Взбитая яблочно-сахарная смесь самотеком поступает в четвертый цилиндр, где перемешивается с агаро-сахаро-паточным сиропом. Последний насосом-дозатором подается из расходной емкости .Температура сиропа (85±5)°С. Готовая пастильная масса температурой 46-48°С и содержанием сухих веществ (68± 2) % поступает на разливку. Плотность массы 600 кг/м3.Разливка пастильной массы, ее студнеобразование и подсушка пастильного пласта осуществляются в агрегате безлотковой разливки. Пастильная масса из четвертого цилиндра агрегата С. А. Козлова поступает самотеком по желобу в формующую головку с водяным обогревом, а затем в металлическую кассету с наклонным ножом. Масса формуется в виде пласта определенной толщины на ленту транспортера, охлаждается в шкафу. Поверхность пласта подсушивается в камере, посыпается сахарной пудрой из вибробункера и передается на резальную машину.Нарезанные бруски пастилы раскладываются на решета, которые устанавливаются на стеллажные тележки и передаются в сушилку.Продолжительность сушки 4,5 часа при температуре воздуха (47,5±7,5)°С. В последней зоне сушильной камеры пастила охлаждается, затем передается на ленточный транспортер, с вибробункера обсыпается сахарной пудрой и укладывается вручную в коробки или короба, а также фасуется на автомате. Влажность готовой пастилы 16-18 %.Приготовление пастильной массыДля изготовления пастильной массы лучше использовать уплотненное до содержания сухих веществ 15-17% яблочное пюре, что позволяет сократить производственный цикл. Его готовят из обычной пульпы или пюре путем уваривания под вакуумом. К яблочному пюре можно добавлять абрикосовое, рябиновое, клюквенное, мандариновое и другие виды пюре для изготовления соответствующих сортов пастилы.В качестве вкусовых добавок применяются также фруктово-ягодные припасы, кислоты, эссенции, сухое молоко, мед. Для придания изделиям соответствующей окраски вводятся пищевые красители.Пенообразную массу готовят из купажной фруктовой смеси и сахара в присутствии яичного белка или другого пенообразователя. При сбивании фруктово-ягодной смеси процесс пенообразования протекает достаточно интенсивно при содержании сухих веществ 57-59 %. Такую смесь можно получить при смешивании уплотненного яблочного пюре с сахаром в соотношении 1:1.В зависимости от объема производства приготовление пастильной массы осуществляется в сбивальных машинах периодического или непрерывного действия.Машина периодического действия состоит из полуцилиндрического корпуса, сверху закрытого крышкой. В нижней части корпуса имеется штуцер с заслонкой для слива сбитой массы. По горизонтальной оси корпуса проходит вал с Т-образными лопастями. Вал вращается с частотой 200 об/мин.В машину загружают отвешенные порции заранее подготовленной купажной фруктовой смеси и просеянный сахар песок, добавляют около половины яичного белка, потребного на одну загрузку, и пускают в ход мешалку.В первый период сбивания происходит растворение сахара в воде фруктовой смеси. Через 8-10 мин добавляют второю порцию белка и продолжают сбивание с приоткрытой крышкой для лучшей аэрации массы и свободного испарения сернистого ангидрида и влаги. Общий расход белка 1,9-2 % от массы фруктово-сахарной смеси.По истечении 10-12 мин с момента введения второй порции белка добавляют кислоту, краситель, ароматические вещества. Готовность массы определяют по изменению объема, который увеличивается примерно в два раза по сравнению с первоначальным, а также по увеличению вязкости сбитой массы.По окончании сбивания загружают в машину необходимое по рецептуре количество горячего агаросахаропаточного сиропа и вымешивают массу в течение 3-4 мин для равномерного распределения.Сироп готовят одновременно с пенообразной массой по технологии как и для желейного мармелада. Его уваривают в варочных колонках или в вакуум-аппаратах до содержания сухих веществ 88-89 %. Перед загрузкой в сбивальную машину сироп охлаждают до температуры 85-90°С. Концентрация агара в клеевом сиропе около 1 % в пересчете на воздушносухой агар. Максимальная загрузка сиропа в сбивальную машину составляет до 43 % от массы смеси. Готовая пастильная масса имеет следующие показатели:

- содержание сухих веществ при использовании обычного пюре 61-64 %;

- содержание сухих веществ при использовании уплотненного пюре 68-73 %;

- содержание редуцирующих веществ 7-10 %;

- температура массы 46-50сС;

- плотность массы 500-600 кг/м3.

В цехах большой производительности по пастиле и зефиру для приготовления пастильных масс применяются сбивальные агрегаты непрерывного действия. Они состоят из четырех или грех горизонтальных цилиндрических корпусов, расположенных один под другим

Агрегат состоит из двух сбивальных машин и одного смесителя, смонтированных на сварной станине. Цилиндрические корпуса агрегата изготовлены из нержавеющей стали. В каждом корпусе проходит вал с лопастями. Частота вращения валов сбивальных машин 300 об/мин, смесителя - 94 об/мин. Привод сбивальных машин состоит из электродвигателя и двух ременных передач. Смеситель имеет отдельный привод, который состоит из электродвигателя и червячного редуктора.

В верхней части корпуса имеются крышки для зачистки машин, а нижние части оборудованы водяными рубашками, с помощью которых в верхней сбивальной машине поддерживается температура 18-20°С, в нижней - 30-32°С, а в смесителе 50°С.

Через патрубок в верхний корпус агрегата непрерывно подаются фруктовая смесь, сахар и яичный белок. Интенсивное перемешивание смеси способствует быстрому растворению сахара, насыщению ее воздухом.

Полученная однородная масса по мере сбивания постепенно густеет и увеличивается в объеме. Одновременно она перемещается лопастями вдоль корпуса машины к выходному патрубку. Патрубок присоединяется к вытяжному вентилятору, который удаляет сернистый газ и водяные пары.

Из верхней сбивальной машины масса самотеком переходит в нижнюю, где происходит окончательное ее сбивание.

Из второй машины пенообразная масса переходит в смеситель, который по конструкции сходен со сбивальными машинами. Корпус смесителя имеет входной и выходной патрубки, два смотровых люка.

В смеситель через патрубок плунжерным насосом непрерывно подается агаросахаропаточный сироп, а через специальные мерники - кислота, краситель и эссенция. Вращающийся вал лопастями тщательно перемешивает массу, перемещая ее к выходному патрубку, откуда пастильная масса передается на разливку.

baker-group.net

Изготовление пастилы

Пастилой называется высушенный желеобразный продукт, полученный из плодового пюре, сбитого с сахаром и белками и имеющего рыхлую, мелкопористую структуру.

При выработке некоторых сортов пастилы к продукту добавляют желирующие вещества.

В промышленных условиях изготовляют главным образом сбивную пастилу. В основу этого продукта входит сбивная масса, которую получают из смеси яблочного пюре с сахаром, сбитой с яичным белком.

В зависимости от желирующей основы пастилу различают:

а) клеевую, состоящую из сбивной массы и желирующего клеевого сиропа, который приготовляют с применением агара;

б) заварную, полученную Путем смешивания сбивной массы с мармеладной массой;

в) белевскую, вырабатываемую из смеси пюре, в котором предварительно растворяют сахар, и сбитых яичных белков.

Клеевая пастила. При выработке клеевой пастилы яблочное пюре смешивают с сахаром. Смесь сбивают с целью насыщения продукта воздухом. В процессе сбивания размеры пузырьков воздуха в продукте уменьшаются, а количество их увеличивается. В результате возникает пена, состоящая из мельчайших пузырьков воздуха (размером до 25 мкм), заключенных в пленке яблочной массы. Готовая пастила представляет собой студнеобразный продукт, имеющий благодаря содержанию воздуха мелкопористую структуру.

Наличие в яблоках пектина способствует прочности пленок, покрывающих отдельные пузырьки воздуха. Укрупнение пузырьков и уменьшение степени дисперсности воздуха могут привести к самопроизвольному разрушению пены (коалесценции).

Для того чтобы сделать пену более устойчивой, при выработке пастилы используют яичный белок. Белок адсорбируется в пограничном слое жидкой и газообразной фаз и понижает поверхностное натяжение пленки. При этом повышается стойкость пленки против воздействия давления пузырьков воздуха, стремящегося при малейшем расширении разорвать пленку изнутри.

Чем больше пектина содержит яблочное пюре, тем меньше белка нужно вводить в сбиваемую массу. Однако полностью заменить белок, добавляя к массе пектин, нельзя. При содержании значительных количеств пектина вязкость сбиваемой массы повышается, что задерживает пенообразование.

Большое влияние на процесс пенообразования оказывает температура продукта. При нагревании пузырьки воздуха стремятся расшириться, увеличивая давление на пленку. При этом возрастает объем пены, которая в то же время становится менее стойкой. Кроме того, при нагревании усиливается движение молекул пенообразователя. Это приводит к более равномерному распределению пенообразователя в продукте и, следовательно, к. уменьшению его количества в покрывающей пузырьки пленке, что также снижает стойкость пены.

Слишком низкая температура, как и слишком высокая, неблагоприятно влияет на вспенивание. Понижение температуры замедляет увеличение объема массы при сбивании. Наиболее благоприятной для сбивания массы является температура 18—20° С в начале процесса и 30—32° С в конце. Повышение температуры в процессе сбивания обусловлено механической работой мешалки сбивальной машины.

В процессе сбивания масса адсорбирует воздух и ее объем увеличивается почти вдвое. Сбитая масса обладает способностью желировать, однако студень при этом получается непрочным. Для придания студню стойкости к массе добавляют клеевой сироп. Клеевой сироп изготовляют растворяя в воде сахар и добавляя патоку, а также агар.

Составные компоненты клеевого сиропа растворяют в воде при нагревании. Полученный раствор уваривают до концентрации 72—75% сухих веществ. Содержание агара в клеевом сиропе при этом получается около 1%. Клеевой сироп готовят заблаговременно с таким расчетом, чтобы окончание варки сиропа совпадало с окончанием сбивания пюре с сахаром.

Для сбивания пюре используют машины. Сбивальная машина периодического действия состоит из корытообразного корпуса, который является приемником для массы. Внутри корпуса вращается со скоростью 200— 250 об/мин горизонтальный вал с лопастями, расположенными по винтовой линии. Перемешивание способствует растворению сахара в холодном пюре, а кроме того, вызывает вспенивание, необходимое для получения продукта требуемой консистенции. В машину загружают смесь пюре с сахаром и 50% потребного яичного белка. Смесь перемешивают 10 мин, затем, не выключая мешалки, добавляют остальной белок и продолжают перемешивать еще 10 мин. После этого в продукт вносят кислоту, красители, ароматические вещества. Сбивную массу смешивают с горячим клеевым сиропом.

Сбивальная машина непрерывного действия состоит из трех горизонтальных цилиндров с мешалками, расположенных один под другим. Смесь пюре с сахаром из дозирующего сборника непрерывно и равномерно подается плунжерным насосом в верхний цилиндр, играющий роль сбивальной машины. Сюда же поступает первая порция яичного белка. Затем масса переходит во второй цилиндр, где смешивается с остальным белком и красителями. Здесь происходит окончательное сбивание массы. В третьем цилиндре продукт смешивается с клеевым сиропом.

Пастильную массу разливают в плоские противни для получения резной пастилы или в формы (отливная пастила). Температура розлива должна быть около 40° С. При этой температуре начинается застудневание пастилы. Постепенно остывая, масса приобретает желеобразную консистенцию. Кроме того, во время последующей сушки происходит испарение влаги и поверхность продукта покрывается сухой корочкой. Образованию корочки способствует кристаллизация сахара, происходящая при увеличении концентрации продукта.

Пастильные пласты выстаивают при 40° С и относительной влажности воздуха 30—40%. В течение первого часа выстаивание производится при неподвижном воздухе, затем при движении воздуха со скоростью 1 м/сек. Общая продолжительность выстаивания составляет 2—2.5 ч. В процессе выстойки влажность продукта уменьшается на 2—4%.

Затем пастилу нарезают брусками массой 15—20 г и высушивают, доводя влажность до 14—18%. Температура воздуха в сушилке составляет в начале процесса 50. в конце 65° С. Продолжительность сушки 3—3,5 ч. Высушенный продукт обсыпают сахарной пудрой и расфасовывают в картонные коробки или фанерные ящики.

Клеевая пастила содержит 80—85% сахара, 7—14% редуцирующих веществ и имеет общую кислотность 0,35—1% (по яблочной кислоте).

Заварная пастила. Для производства заварной пастилы основное количество яблочного пюре уваривают с сахаром, получая мармеладную массу концентрацией 65—68% сухих веществ.

К горячей мармеладной массе добавляют оставшуюся по рецептуре часть яблочного пюре, которое предварительно сбивают с сахаром и яичным белком. Процесс смешивания мармеладной массы со сбивной массой называется завариванием пастилы. При заваривании в массу вводят ароматические эссенции, органические кислоты и пищевые красители.

Пастилу разливают в противни слоем 3—3,5 см и выдерживают до образования корочки. Для получения штучной заварной пастилы застывшую массу разрезают на куски. Продукт высушивают, обсыпают сахарной пудрой и расфасовывают в картонные коробки или фанерные ящики.

Белевская пастила. Для получения этого продукта яблоки обрабатывают сухим жаром при температуре 80—100° С. Печеные яблоки очищают от подгоревшей кожицы, охлаждают до 30° С и протирают. Протертую массу сбивают в течение 5 мин, растворяют в ней сахар, после чего добавляют сбитые в виде пены яичные белки. Сбивание заканчивают, когда продукт получает характерную для пастилы пышную консистенцию и светлеет.

Сбитую массу разливают в противни или лотки и высушивают при 75° С около суток. Высушенный продукт охлаждают. Из полученных пластов пастилы формуют пироги и рулеты. Отдельные пласты пастилы скрепляют между собой, смазывая их пастильной массой. Подготовленный таким образом продукт снова сушат 12 ч при 70° С, охлаждают и обсыпают сахарной пудрой. Белевскую пастилу обертывают влагонепроницаемой бумагой и упаковывают в картонные коробки или фанерные ящики. Продукт хранят при температуре 8—10°С и относительной влажности воздуха 75—85%.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

www.activestudy.info

- Веб бизнес

- Фэшн бизнес

- Раскрутить бизнес

- Сувенирный бизнес

- Как найти спонсора для бизнеса в россии

- Копицентр бизнес

- Коворкинг бизнес

- Создать собственный бизнес

- Совместные бизнес проекты

- Коммерция бизнес

- Бизнес для пенсионера

© 2005-2018, Национальный Экспертный Совет по Качеству.