Содержание

3D-печать сталью — краткое руководство / Хабр

3D-печать металлом с использованием чистой стали и сплавов позволяет получать прочные функциональные детали механических и промышленных изделий.

Любая технология металлической 3D-печати позволяет печатать сталью. Это наиболее популярный материал. Но какие марки стали и какая технология лучше всего подходит для решения ваших задач? Действительно ли печатные стальные детали будут такими же прочными и долговечными, как детали, изготовленные традиционным способом?

Давайте посмотрим, как напечатанная на 3D-принтере стальная деталь совершает революцию в производстве и открывает двери для новых применений в аэрокосмической промышленности, медицинском оборудовании, автомобилестроении, производстве инструментов, тяжелой промышленности, архитектуре и многих других направлениях. К тому же, более доступные настольные принтеры расширяют возможности и сферу применения 3D-печатных деталей из настоящей стали.

Прочность стальных печатных деталей.

Отлитая из стали деталь (слева), напечатанная на 3D-принтере версия (в центре). Справа шарнир, напечатанный на 3D-принтере целиком, не требует сборки (Источник: Desktop Metal)

Самый распространенный вопрос, когда речь заходит о напечатанной на 3D-принтере модели из металла: «Будет ли она такой же прочной, как кованая или литая деталь?». Короткий ответ — да… и нет.

3D-печатные детали из стали могут быть такими же прочными, а иногда и более прочными, чем изготовленные традиционным способом. Это зависит от множества факторов, таких как: конечная цель использования, тип стали, выбор метода 3D-печати, последующая обработка и форма детали. Также сравнение зависит от того, на какой из прочностных характеристик вы сосредоточитесь: прочность на разрыв, прочность при статической нагрузке, усталостная прочность и т.д.

Детали, напечатанные из стали, используется в аэрокосмической отрасли, для нужд военных, а также, к примеру, для изготовления пешеходного моста, изображенного ниже. Поэтому прочность печатных изделий не вызывает сомнений, но давайте посмотрим подробнее.

Поэтому прочность печатных изделий не вызывает сомнений, но давайте посмотрим подробнее.

Королева Нидерландов Максима официально открывает металлический мост, изготовленный с помощью 3D-печати. Фото Adriaande Groot (Источник: MX3D)

Стальная деталь, напечатанная на 3D-принтере или полученная путем лазерного порошкового спекания (LPBF), имеет более мелкозернистую структуру, чем литые металлические изделия. Это обеспечивает лучшие прочностные характеристики на разрыв, но по остальным показателям литые детали в настоящее время все еще прочнее. Чаще всего 3D-печать по технологии LPBF используется для замены литых компонентов, но в отдельных случаях 3D-печатные компоненты могут заменить собой кованые детали.

Одно из исследований показало, что при определенных условиях детали из нержавеющей стали, изготовленные на 3D-принтерах по технологии LPBF, были в три раза прочнее, чем детали из той же стали, изготовленные традиционным способом.

В экспериментах по сравнению 3D-печатных стальных деталей с традиционно изготовленными исследователи создают идентичные изделия с помощью двух методов и сравнивают их характеристики. Однако сравнение деталей по принципу «лоб в лоб» — это только часть общей картины.

Однако сравнение деталей по принципу «лоб в лоб» — это только часть общей картины.

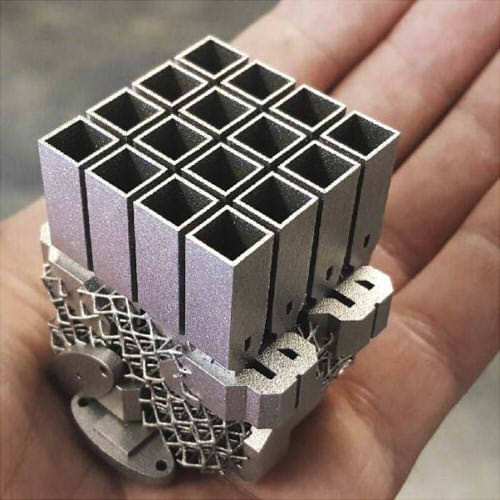

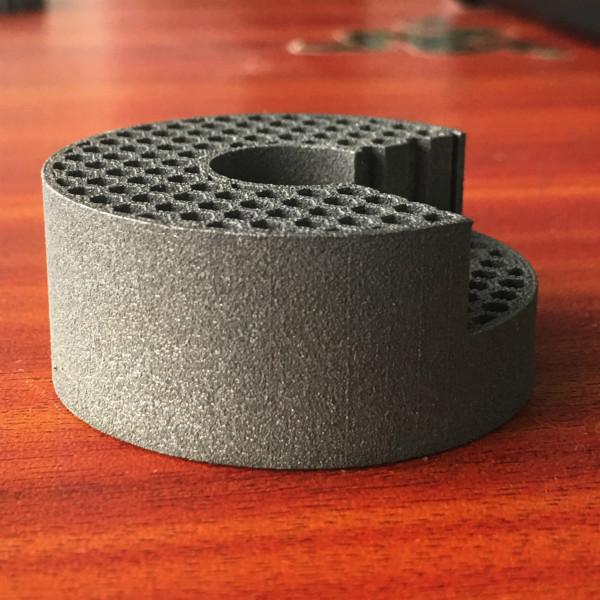

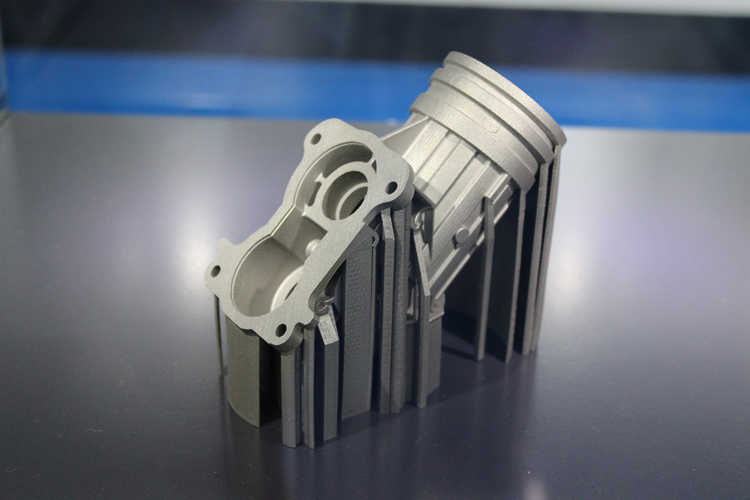

Основным преимуществом печати из стали является не только ее прочность, но и уникальная способность создавать в деталях внутренние каналы и решетчатые заполнения, что невозможно при использовании традиционных методов изготовления. 3D-печать металлом позволяет изготавливать детали быстрее, чем традиционное производство, поскольку этот метод не требует использования специальной оснастки и инструментов, позволяет создавать узлы как единое целое, исключая необходимость последующей сборки и сварки. Разработка печатной детали обычно означает, что для ее изготовления потребуется меньше металла и поэтому уменьшится ее масса, при той же прочности.

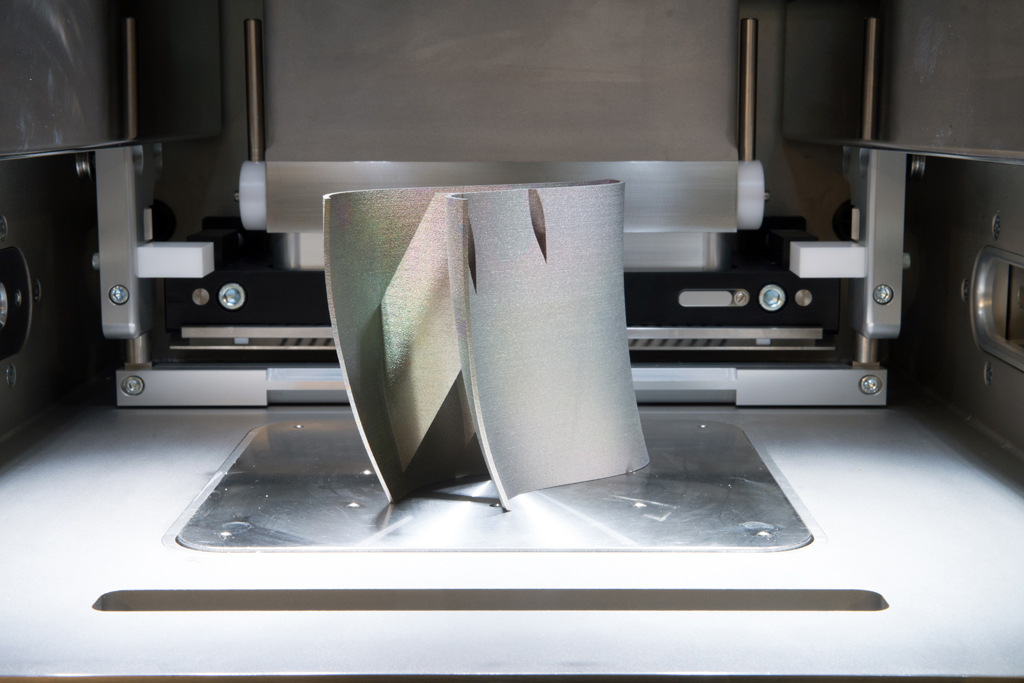

Архитектурная опора, напечатанная из стали с помощью проволочно-дугового аддитивного производства (WAAM) от MX3D (Источник: MX3D)

3D-печать сталью является также более стабильной и экономически эффективной, поскольку уменьшает количество отходов. При использовании субтрактивных методов производства, таких как механическая обработка на станках ЧПУ, вы изготавливаете деталь, вырезая ее из большой, получая при этом много отходов. При аддитивном производстве вы используете только тот материал, который необходим для получения готового изделия.

При аддитивном производстве вы используете только тот материал, который необходим для получения готового изделия.

3D-печать сталью не предназначена для замены традиционных методов во всех областях, но она может быть более удачным выбором для широкого круга применений. Особенно в тех случаях, когда требуемые детали являются уникальными и разрабатываются с учетом специфики применения, например, для двигателей ракет, гоночных автомобилей или в нефтегазовой промышленности. 3D-печать является самой быстрой и гибкой технологией для производства серийных изделий и прототипов. Для военных и промышленных применений 3D-печать сталью — это более быстрый и эффективный способ создания отдельных деталей для транспортных средств и машин. 3D-печать из нержавеющей стали стремительно находит применение в медицине для создания уникальных хирургических инструментов и имплантатов.

Если вы знаете, какими характеристиками должно обладать ваше конечное изделие (прочность на разрыв, предел прочности на сжатие, твердость, плотность и т. д.), то все эти параметры можно заложить в изделии на этапе производства.

д.), то все эти параметры можно заложить в изделии на этапе производства.

Виды стали для 3D-печати

Металлический порошок — самый используемый металлический материал для 3D-печати (Источник: GKN Additive)

Существуют тысячи видов различных марок сталей и сплавов с различными механическими свойствами, используемые в традиционном производстве, но в 3D-печати их всего несколько десятков, и некоторые из них являются уникальными, созданными специально для этой технологии. Среди вариантов стали можно выделить следующие:

Нержавеющая сталь (316L, 304L , 17-4 PH, 15-5PH, 420, 254, Ph2, GP1, 630, 410).

Инструментальная сталь (D2, M2, h23, h21, MS1, 1.2709).

Низколегированные сталь (4140).

Конструкционная легированная (20MnCr5).

В последнее время появились уникальные сплавы, специально разработанные для 3D-печати, призванные решить проблемы, которые проявляются при использовании классических методов производства.

Например, производитель 3D-принтеров Desktop Metal выпустил в 2022 году запатентованную нержавеющую сталь, которая, по словам компании, сочетает в себе такие качества, как: прочность на разрыв, пластичность и коррозионную стойкость нержавеющей стали 13-8 PH в сочетании с твердостью низколегированной стали, подобной 4140. Компания утверждает, что клиенты могут выходить на рынок с деталями из этого материала и пропускать этап гальванизации для защиты изделий от коррозии.

ExOne предлагает две специальные смеси из стали и бронзы, которые, по словам компании, позволяют 3D-печатным стальным деталям получить повышенную коррозионную стойкость и при этом легко обрабатываются и полируются.

Хотя большинство металлических порошков, используемых в 3D-печати, аналогичны тем, что используются для других методов производства, их количество растет по мере того, как все больше компаний переходят на эту технологию. Некоторые производители металлических порошков, такие как GKN, также изготавливают на заказ порошки для специфических задач 3D-печати.

Как печатать сталью

Прочность, свойства и применение 3D-печатных стальных изделий во многом зависит от того, какую технологию 3D-печати вы используете. Некоторые методы позволяют получить более прочные детали, другие методы обеспечивают лучшую твердость или стойкость к истиранию, а некоторые технологии просто очень быстрые.

Ниже представлены основные методы 3D-печати металлами, их свойства и несколько наиболее распространенных примеров применения.

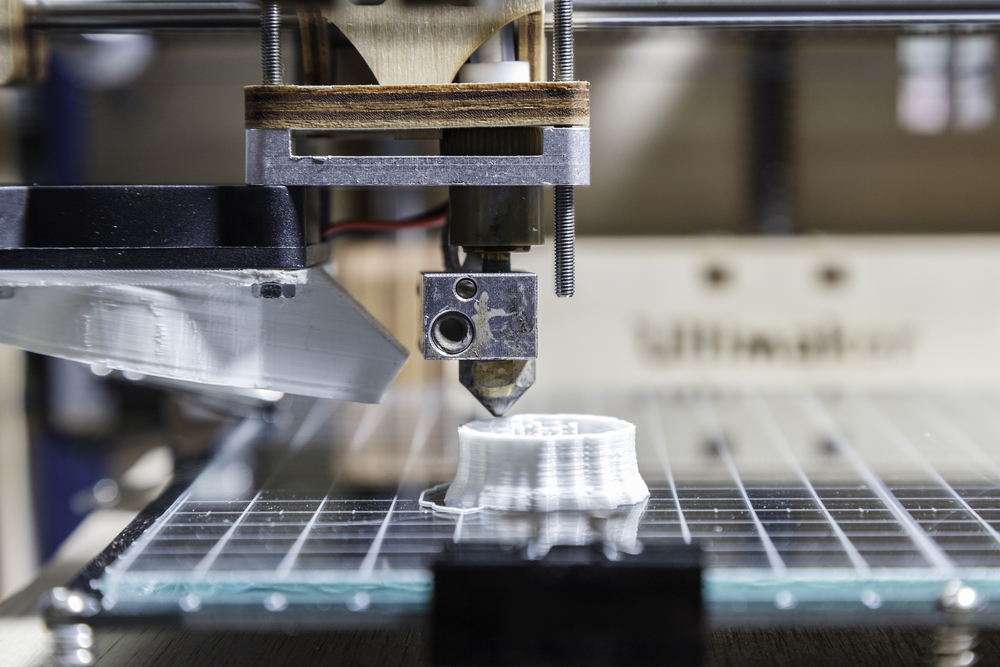

Печать методом послойного наплавления (FDM)

Принтер Epsilon компании BCN3D выдавливает металлическую нить из нержавеющей стали (Источник: BCN3D)

Технология формирования деталей методом послойного наплавления (FDM) — это новая технология для металлической 3D-печати, но она быстро развивается, поскольку все больше производителей принтеров сертифицируют металлические нити для использования на своих принтерах, например, Ultimaker, BCN3D, Makerbot, Raise3D. Raise3D недавно выпустила целый комплекс печати металлом — Metalfuse (3D-принтер, печь для удаления связующего и печь для спекания). Этот метод, по-прежнему, гораздо более популярен для печати пластиками, но с помощью новых пластиковых нитей, наполненных порошком из нержавеющей стали, можно получать прочные металлические детали.

Этот метод, по-прежнему, гораздо более популярен для печати пластиками, но с помощью новых пластиковых нитей, наполненных порошком из нержавеющей стали, можно получать прочные металлические детали.

Материалы для FDM-печати когда-то были ограничены термопластиками. Теперь такие компании, как BASF Forward AM и The Virtual Foundry, предлагают металлические филаменты, которые можно использовать практически на любом FDM-принтере, если он оснащен соплом из закаленной стали для работы с абразивным материалом.

Эти материалы состоят примерно на 80% из металла и на 20% из пластика. После печати в процессе последующей обработки пластик удаляется, в результате чего получаются 100% металлические детали.

Из-за удаления связующего пластика, металлические детали изготовленные по технологии FDM, в процессе последующей обработки дают усадку. Величина усадки постоянна и может быть учтена в CAD системах, что позволяет получать относительно точные готовые детали.

Нить Ultrafuse 316L из нержавеющей стали компании Forward AM позволяет получать готовые детали со свойствами материала, сравнимыми, по утверждению компании, с металлическими деталями, изготовленными методом литья под давлением.

(Источник: BCN3D)

Несмотря на то, что 3D-печать металлическими материалами может не подойти для сфер применения с жесткими требованиями к прочности (например, для аэрокосмической), экономические факторы производства простых металлических компонентов без критических нагрузок на доступном FDM-принтере могут перевесить невозможность применения их в некоторых сферах.

Идеальными вариантами использования этой технологии являются металлические прототипы деталей и готовые детали, которые не будут подвергаться экстремальным нагрузкам.

Bound Metal Deposition (BMD) — «размещение связанного металла»

На 3D-принтере Studio System компании Desktop Metal использовались соединенные между собой металлические прутки, которые экструдировались слой за слоем для формирования металлической детали (Источник: Desktop Metal)

Подобно FDM, метод нанесения металлической сетки (BMD) или экструзия связанного порошка (BPE) — это процесс 3D-печати, основанный на экструзии. В этом методе используются связанные металлические стержни или связанные порошковые металлические нити, состоящие из гораздо большего процента металлического порошка, чем нити, используемые в FDM. Как и в FDM, требуется последующая обработка для удаления связующего вещества и термическая обработка в печи для окончательного спекания.

Как и в FDM, требуется последующая обработка для удаления связующего вещества и термическая обработка в печи для окончательного спекания.

Существует всего лишь несколько 3D-принтеров, использующих этот метод, например, Desktop Metal, Markforged и с недавнего времени, 3DGence, но на этот рынок выходит все больше компаний, так что следите за новостями. Эти принтеры ценятся как удобные решения для офисной 3D-печати металлом, они дороже большинства FDM-принтеров, но дешевле технологий 3D-печати металлом на основе порошка, описанных ниже.

Эти принтеры используют свой, запатентованный филамент. Desktop Metal и Markforged предлагают четыре вида стали.

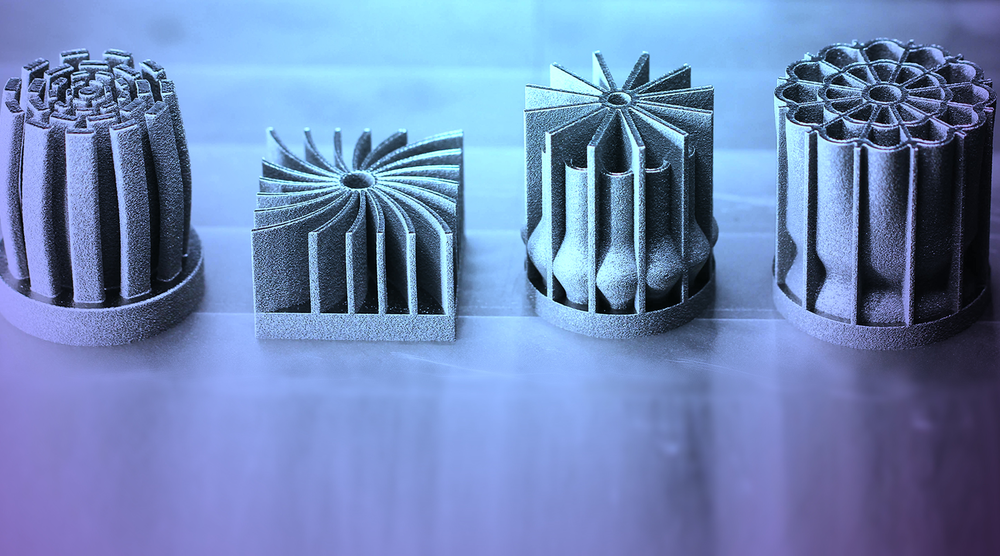

Идеальными нишами использования этой технологии являются металлические прототипы деталей, где необходимо протестировать функциональность детали до запуска в массовое производство традиционными методами. Популярные области применения — это прессформы, вырубные штампы, сопла, крыльчатки, крепежные детали и теплообменники.

Например, компания Shukla Medical использует принтер Metal X от Markforged для печати стальных прототипов своих инструментов для удаления ортопедических имплантатов.

Лазерное порошковое спекание.

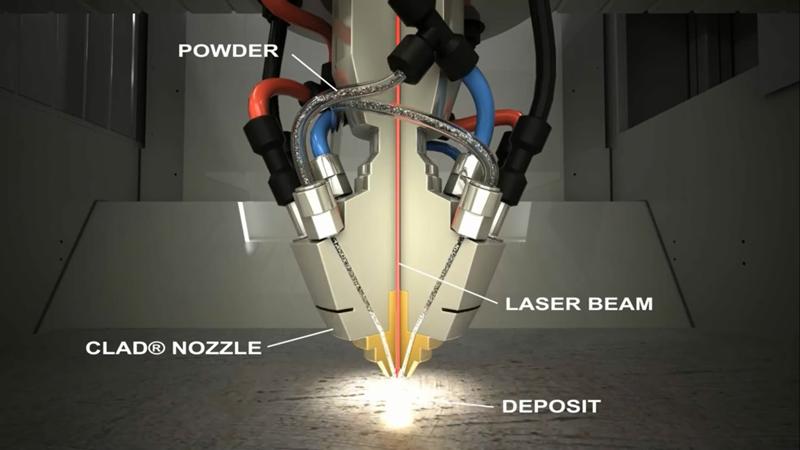

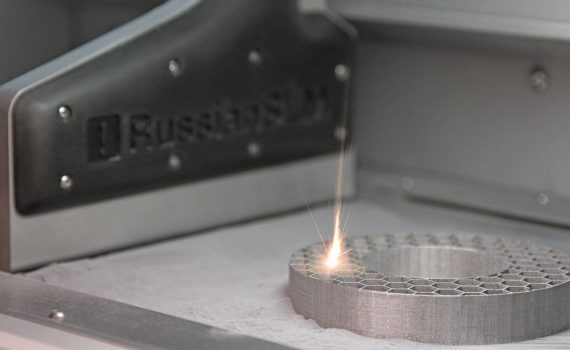

При технологии лазерного спекания порошка используется один или несколько лазеров для послойного расплавления порошкообразного металла до нужной формы (Источник: GE Additive)

Лазерное спекание порошкового материала (LPBF), также известное как селективное лазерное спекание (SLM), является наиболее распространенным видом 3D-печати металлами. По этой технологии работает 80% всех металлических 3D-принтеров на рынке.

В данном методе используются мощные лазеры для селективного спекания металлического порошка слой за слоем.

LPBF 3D-принтеры представлены в широком диапазоне размеров, цен и мощностей лазера. Эти и другие характеристики влияют на свойства готовой детали, скорость печати и другие параметры готовых изделий.

Сталь и стальные сплавы являются наиболее популярным материалом для оборудования LPBF и, в отличие от FDM и BMD, металлические порошки доступны в свободной продаже, поскольку они чаще всего используются в традиционных методах производства.

LPBF — это технология, которая позволяет добиться максимального качества 3D-печатной детали. Области применения включают в себя — аэрокосмические компоненты, такие как монолитные камеры тяги, элементы ракетных двигателей и теплообменники, пресс-формы, инструменты и другие задачи, а также детали с высокой степенью износа и хирургические инструменты.

Binder Jetting

Технология 3D-печати с использованием связующего вещества использует порошкообразный металл и связующее вещество для формирования металлических деталей (Sorrce: ExOne)

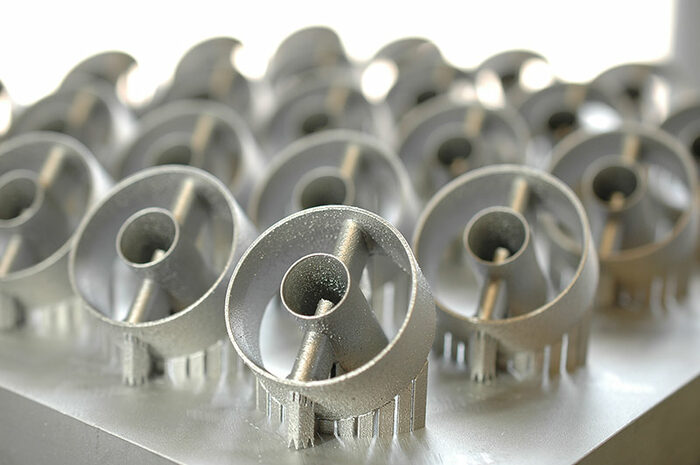

Каплеструйное нанесение связующего вещества — это еще один метод порошковой печати, при котором слои металлических порошков соединяются с помощью жидкого связующего вещества, а не при помощи лазера. В процессе последующей обработки связующее вещество удаляется.

Нанесение связующего вещества выделяется своей высокой скоростью печати, по сравнению с другими методами 3D-печати или традиционным производством, а металлические детали, изготовленные по этой технологии, имеют свойства материала, эквивалентные деталям, изготовленным методом литья металла под давлением.

Количество производителей, выпускающих струйные 3D-принтеры на металлическом связующем, гораздо меньше, чем производителей машин LPBF. К числу ведущих производителей относятся ExOne, Desktop Metal, Digital Metal, GE Additive и HP.

Идеальными областями применения струйной обработки металла с использованием связующего являются средне- и крупносерийные производства металлических инструментов и запасных частей.

Фактически, компания HP утверждает, что ее 3D-принтер Metal Jet был разработан специально для массового производства изделий из нержавеющий стали 316L. HP сотрудничает с компанией Parmatech для производства металлических деталей для медицинской промышленности. Компания ExOne из Пенсильвании использует эту технологию для производства режущих инструментов из твердых металлов и инструментальных сталей.

Электронно-лучевое плавление (EBM)

(Источник: GE Additive)

Электронно-лучевое плавление (EBM) — это еще одна технология порошковой наплавки материала. Она работает аналогично селективному лазерному плавлению (SLM), но в качестве источника энергии используется не лазер, а гораздо более мощный луч заряженных частиц.

Устройство повторного нанесения слоя перемещает порошок на печатную пластину, а электронный луч избирательно расплавляет каждый слой порошка. После того, как каждый слой напечатан, пластина опускается, и поверх предыдущего слоя наносится еще один.

EBM может быть намного быстрее, чем SLM, но SLM производит более гладкие и точные изделия. Электронный луч шире, чем лазерный, поэтому EBM не может производить такие же точные детали, как SLM. Еще одно отличие заключается в том, что процесс изготовления происходит в вакуумной камере, что уменьшает количество примесей в материале, которые могут привести к дефектам. Именно поэтому EBM часто выбирают для печати комплектующих для аэрокосмической, автомобильной, оборонной, нефтехимической промышленности и медицинских имплантатов.

Титан является наиболее популярным металлом для большинства применений EBM, однако можно использовать сталь.

Холодное распыление

(Источник: Impact Innovations)

Технология 3D-печати холодным распылением осуществляется путем впрыска металлических порошков через сопло реактивного устройства в сверхзвуковой поток газов под давлением, таких как воздух, азот или гелий. Процесс называется «холодным», потому что металлические частицы не плавятся, а ударяются о металлическую подложку и прилипают к ее поверхности в ходе так называемой пластической деформации.

Процесс называется «холодным», потому что металлические частицы не плавятся, а ударяются о металлическую подложку и прилипают к ее поверхности в ходе так называемой пластической деформации.

Изделия, напечатанные холодным распылением, не склонны к пористости, образованию термических трещин и другим дефектам, характерным для технологий, основанных на плавлении. Этот метод обладает рядом преимуществ, по сравнению с другими методами производства. Технология используется в военной и аэрокосмической отрасли во всем мире. Например, армия США использует холодное напыление для ремонта креплений изношенной стальной 25-мм турельной пушки Bradley.

В автомобильной промышленности холодное напыление стали используется для ремонта после ДТП, поскольку высокопрочные стальные подложки в автомобилях могут быть восприимчивы к термическим методам ремонта, таким как сварка.

Прямое энергетическое осаждение (DED) и аддитивное производство с использованием проволочной дуги (WAAM)

Стальные детали WAAM из MX3D (Источник: MX3D)

При прямом энергетическом осаждении (DED) используется порошок или проволока для сварки, которая поступает через сопло и подается в источник питания для расплавления металла. Создается область расплава, которая наносится на подложку. DED — это новый процесс, напоминающий старую строительную технологию, известную как «облицовка», при которой на основу наносится покрытие, часто для теплоизоляции или устойчивости к атмосферным воздействиям. DED полезен для изготовления крупных объектов целиком, а также для сложных геометрических форм, требующих обширной механической обработки. DED может получить такие детали гораздо более близкими к состоянию готовности, чем традиционная механическая обработка с ЧПУ.

Создается область расплава, которая наносится на подложку. DED — это новый процесс, напоминающий старую строительную технологию, известную как «облицовка», при которой на основу наносится покрытие, часто для теплоизоляции или устойчивости к атмосферным воздействиям. DED полезен для изготовления крупных объектов целиком, а также для сложных геометрических форм, требующих обширной механической обработки. DED может получить такие детали гораздо более близкими к состоянию готовности, чем традиционная механическая обработка с ЧПУ.

Поскольку DED использует процесс нанесения покрытия, его можно применять для придания сложной геометрии существующим стальным деталям, сочетая таким образом сложность со снижением стоимости. Например, французская компания AddUp рекламирует ракетное сопло, в котором используется предварительно отпрессованный большой конус бункера из нержавеющей стали 304, на котором напечатана изогридная структура, обычно изготавливаемая из более крупной детали традиционными методами.

Технология, связанная с DED, — это проволочно-дуговое аддитивное производство (WAAM). Вместо порошка в WAAM используется металлическая проволока, расплавляемая электрической дугой. Процесс контролируется роботизированными манипуляторами. WAAM также способна производить крупногабаритные металлические детали, что наглядно продемонстрировала голландская компания MX3D и ее 41-футовый мост из нержавеющей стали весом девять тысяч фунтов в Амстердаме, а также деталь для ремонта нефтегазового оборудования, доказывая, что детали могут быть изготовлены в полевых условиях.

Микро 3D-печать

Микро детали, напечатанные из стали (Источник: 3D MicroPrint)

Аддитивное производство в микромасштабе, или микро 3D-печать, позволяет изготавливать изделия с разрешением в несколько микрон (или меньше). Существует три метода микро 3D-печати, позволяющие изготавливать металлические детали.

LMM (производство металлов на основе литографии) — это технология, основанная на использовании света, которая позволяет создавать крошечные детали из сырья, включая нержавеющую сталь, для таких областей как хирургические инструменты и микромеханические детали.

Электрохимическое осаждение — это новейший процесс 3D-печати микрометаллов, разработанный швейцарской компанией Exaddon. В этом процессе печатающее сопло наносит жидкость с ионами металлов, создавая детали на атомарном уровне.

Третьим методом 3D-печати микрометаллами является микроселективное лазерное спекание, при котором слой чернил из наночастиц металла наносится на подложку, затем высушивается для получения равномерного слоя наночастиц.

Исследователи из Германии успешно протестировали микро SLS-печать полых микроигл с использованием нержавеющей стали 316L.

Детали из металла от 3D Systems, Desktop Metal, MX3D и Materalise.

первая полноценная система 3D-печати металлом для офиса или конструкторского бюро

В октябре 2021 года компания Raise3D анонсировала выпуск системы 3D-печати металлом MetalFuse, как лучшее решение для изготовления сложных металлических изделий небольшими партиями. В феврале 2022 года российский дистрибьютор компании, «Цветной мир», привез систему в Россию и готов поделиться подробной информацией о ней.

MetalFuse – это готовый комплекс, состоящий из трех единиц оборудования для 3D-печати, очистки и спекания полимер-металлических заготовок в цельнометаллические изделия.

Слева направо изображены составляющие комплекса:

- Настольный 3D-принтер Forge 1, печатающий металлонаполненной нитью.

- Станция D200-E для каталитического удаления связующего полимера.

- Печь S200-C для вакуумного спекания заготовок в цельнометаллические изделия.

Первая стадия изготовления на MetalFuse – это собственно печать на 3D-принтере Forge 1 необходимой детали. Принтер достаточно прост в использовании и похож на другие 3D-принтеры, работающие по технологии FDM/FFF. Однако, у него есть существенные отличия. Он имеет два экструдера, разработанных специально для печати металлонаполненной нитью, оптимизированные хотэнд и систему экструзии, автоматическое управление первым слоем и точную калибровку. Forge 1 печатает металлонаполненной нитью BASF Ultrafuse 316L и Ultrafuse 17-4 PH с диаметром 2,85 мм. Нить состоит из частиц чистого металла (стали) и связующего полимера.

Нить состоит из частиц чистого металла (стали) и связующего полимера.

На фото: 3D-принтер Forge 1

Характеристики 3D-принтера Forge 1:

Размер принтера: 620×626×760 мм

Область построения: 300×300×300 мм

Технология печати: FFF

Экструдер: 2 экструдера с электронной системой подъема

Точность позиционирования по осям XYZ: 0.78125, 0.78125, 0.078125 микрон

Скорость перемещения печатной головки: 30-150 мм/сек

Макс. температура нагрева платформы: 120 ºC

Поддерживаемые материалы: Ultrafuse 316L, Ultrafuse17-4 PH

Диаметр пластика: 2.85 мм (подача Direct)

Макс. температура экструдера: 300 ℃

ПО: ideaMaker metal

Поддерживаемые типы файлов: STL, OBJ, 3MF, OLTP

ОС: Windows/ macOS/ Linux

На фото: процесс печати на Forge 1

Следующее устройство — станция D200-E, предназначенная для удаления связующего полимера. D200-E использует каталитический процесс очистки на основе щавелевой кислоты. Процесс безопасен и безвреден для окружающей среды. Очистка щавелевой кислотой легче, чем обработка азотной кислотой, и быстрее, чем растворителем и термическим способом. Ее можно использовать даже для титана и меди.

D200-E использует каталитический процесс очистки на основе щавелевой кислоты. Процесс безопасен и безвреден для окружающей среды. Очистка щавелевой кислотой легче, чем обработка азотной кислотой, и быстрее, чем растворителем и термическим способом. Ее можно использовать даже для титана и меди.

Если сравнивать каталитический метод очистки с методом экстракции растворителем, можно увидеть явные преимущества первого: цикл очистки занимает гораздо меньше времени (4-12 часов против 12-72), высота слоя не ограничена, остаточная норма полимера ниже. Второй метод приводит к набуханию и растрескиванию, тогда как после каталитической очистки таких дефектов нет.

Использование катализатора позволяет сокращать временные затраты на 60% и при этом получать изделия с плотностью до 97% от уровня кованого железа, повышением прочности на 52% в сравнении с изделиями, получаемыми удалением связующего растворителями.

Характеристики D200-E:

Размер станции: 806×806×1545 мм

Область рабочей нагрузки: 200×200×200 мм

Тип лотка: регулируемый многоуровневый лоток (6 уровней)

Тип защитного газа: аргон или азот

Максимальный объем катализатора в резервуаре для хранения: 2 литра

Максимальный расход газа: 5 л/мин

Максимальная скорость очистки: 1. 55 мм/ч

55 мм/ч

Мощность: 220-230 VAC, 50Гц, однофазный, 16 A/3.5 кВт

Обработка отработавших газов: установка для адсорбции активированным углем

На фото: процесс установки модели в D200-E

Третье устройство комплекса — печь S200-C для вакуумного спекания заготовок в цельнометаллические изделия.

На фото: процесс закладки изделий в печь для спекания S200-C

Характеристики печи S200-C:

Размер печи: 1304×1058×1950 мм

Рабочая область: 200×200×200 мм

Время спекания: около 20 часов

Тип лотка: регулируемый многоуровневый лоток (6 уровней)

Тип защитного газа: аргон или азот

Максимальная тепловая нагрузка: 12,5 кВт

Максимальная рабочая температура: 1450 ℃

Потребляемая мощность: 380-400 VAC, 50Гц, трехфазный, 40 A/27 кВт

Предварительная аварийная остановка: да

Защита от перегрева: 1500 ℃

Печь S200-C от Raise3D использует вакуумное спекание, не требует расходных материалов, ее цикл в 2 раза короче других печей (10-24 часов по сравнению с 17-31), у нее низкий расход газа.

Как уже было сказано, Forge 1 печатает металлонаполненным пластиком BASF Ultrafuse 316L и Ultrafuse 17-4 PH. Это инновационные материалы для производства металлических деталей, разработанные крупнейшим немецким химическим концерном BASF. Нить состоит на 80-90% из нержавеющей стали и на 10-20% из полимера. Полимер, содержащийся в данных материалах, действует как связующее звено. Детали, напечатанные с помощью Ultrafuse, приобретают свои окончательные свойства, включая твердость и прочность, в процессе каталитического удаления связующего полимера и спекания.

На картинке выше показано, как выглядит деталь из материала Ultrafuse на каждой стадии производства. После печати она состоит из металла и пластика и имеет зеленоватый оттенок. Модель еще хрупкая и требует аккуратного обращения. Далее, после очистки от полимера в D-200-E она приобретает коричневый оттенок и состоит из частиц чистого металла и остаточного связующего. Наконец, после спекания под высокими температурами удаляется вторичное связующее, частицы металла сплавляются, и мы получаем деталь привычного нам металлического цвета. Модель достигает своих окончательных свойств прочности и твердости. Дальше ее можно полировать, обрабатывать другими привычными способами или оставить как есть.

Модель достигает своих окончательных свойств прочности и твердости. Дальше ее можно полировать, обрабатывать другими привычными способами или оставить как есть.

На фото: слева направо изделие после печати на принтере, изделие после очистки и спекания, изделие после полировки.

На фото: модели, изготовленные с помощью MetalFuse

На таблице ниже представлено сравнение свойств деталей, изготовленные с помощью литья металла под давлением (MIM) и MetalFuse:

| Состояние | MPIF 35-2016 (MIM), 316L* | Raise3D MetalFuse, Ultrafuse ® 316L |

| Плотность (г/см3) | ≥ 7.6 | 7.87 |

| Пористость (%) | NA | 1.28〜1.86 |

| Предел прочности (МПа) | ≥ 450 | 499〜528 |

| Предел текучести (Мпа) | ≥ 140 | 172〜205 |

| Ударная вязкость (%) | ≥ 40 | 64〜69 |

| Твердость по Виккерсу HV | ≤ 200 | 121 |

Из программного обеспечения для данной системы Raise3D представила новый слайсер — ideaMaker Metal. В нем есть встроенные шаблоны для печати металлом, он учитывает каталитическую очистку и спекание, поддерживает работу с моделями смешанного типа (печать несколькими соплами, с несколькими шаблонами, разной толщиной слоя). ideaMaker сверхбыстрый 64-битный и работает с большими моделями. Также обладатели принтера Forge 1 могут пользоваться веб-платформой RaiseCloud, с помощью которой можно дистанционно управлять печатью командой. Она отслеживает и сообщает обо всех процессах печати.

В нем есть встроенные шаблоны для печати металлом, он учитывает каталитическую очистку и спекание, поддерживает работу с моделями смешанного типа (печать несколькими соплами, с несколькими шаблонами, разной толщиной слоя). ideaMaker сверхбыстрый 64-битный и работает с большими моделями. Также обладатели принтера Forge 1 могут пользоваться веб-платформой RaiseCloud, с помощью которой можно дистанционно управлять печатью командой. Она отслеживает и сообщает обо всех процессах печати.

Весь комплекс экологически безопасен. В оборудовании установлены фильтры, которые очищают от вредных веществ и снижают загрязнение окружающей среды.

На фото: установленные в MetlaFuse фильтры

MetalFuse обеспечивает простое, быстрое, безопасное, экономичное и экологически чистое собственное мелкосерийное производство высококачественных металлических деталей. Экономия в сравнении с печатью способом селективного лазерного спекания составляет 1,4-2 раза. Оборудование значительно дешевле лазерных систем. По заявлению производителя, если нужно изготовить небольшую или среднюю партию сложных металлических изделий, MetalFuse – лучшее решение из представленных на рынке.

По заявлению производителя, если нужно изготовить небольшую или среднюю партию сложных металлических изделий, MetalFuse – лучшее решение из представленных на рынке.

Подробная информация о системе MetalFuse.

Наши контакты: T: 8 (800) 550-02-09 | | www.cvetmir3d.ru

Наша группа во ВКонтакте: https://vk.com/cvetmir3d

Наш Youtube-канал: https://www.youtube.com/channel/UCnfeyFh4TKIVpMCMi1zd0fA

Наш канал «Лайфхаки 3D-печати»: https://www.youtube.com/channel/UCUv3Lk-oDMh38rKX68kUBYg

Наш Telegram-канал: https://t.me/cvetnoymir3d

Наш Telegram-канал с советами по 3D-печати https://t.me/cvetmir3d

Мы в Facebook: https://www.facebook.com/groups/cvetmir3d/

Мы в Instagram: https://www.instagram.com/cvetmir3d/

Протолабы

Для удобства пользователей рассмотрите возможность включения Javascript на нашем веб-сайте.

В настоящее время наш веб-сайт недоступен в связи с плановым техническим обслуживанием системы.

Приносим извинения за неудобства и скоро вернемся в онлайн. Если у вас есть срочный запрос, обратитесь в службу поддержки по телефону 877-479-3680 или [email protected].

Веб-сайты Protolabs в настоящее время недоступны из-за планового технического обслуживания системы.

Приносим извинения за неудобства и скоро вернемся в онлайн. Если у вас есть срочный запрос, обратитесь в службу поддержки клиентов по телефону +44 (0) 1952 683047 или отправьте электронное письмо по адресу [email protected].

Die Protolabs-Webseiten sind derzeit, aufgrund geplanter Wartungsarbeiten des Systems, nicht verfügbar.

Wir entschuldigen uns für die Unannehmlichkeit. Die Seite wird bald wieder онлайн. Wenn Sie eine dringende Anfrage haben, kontaktieren Sie bitte unseren Kundenservice unter +49(0) 89 90 5002 22 oder senden Sie eine Электронная почта [email protected].

Nostro site non è attualmente disponibile, ci scusiamo per l’inconveniente, torneremo online a breve.

В случае необходимости, если вам нужно срочно связаться с клиентской службой, +39 0321 381211, свяжитесь с нами по электронной почте [email protected].

Нет сайтов в Интернете, которые не являются обязательными в связи с необходимостью технического обслуживания.

Veuillez nous извините за женское событие, nos services en ligne seront de nouveau disponibles sous peu. Чтобы получить срочный запрос в интервале, veuillez contacter notre Service Clients au +33 (0) 4 56 64 80 50 или отправить по электронной почте на адрес suivante: [email protected].

Los siteios webs de Protolabs no están disponibles en este momento debido al mantenimiento del servicio.

Rogamos disculpen las molestias, los servicios en linea se restablecerán en breve. Si tienen una solicitud срочно, les rogamos se pongan en contacto con el Servicio de Atención al Cliente por teléfono +34 (0) 932 711 332 или por correo electronico [email protected].

Vår webbplats är intetilgänglig just nu på grund av ett planerat systemunderhåll.

Vi ber om ursäkt för besväret och är snarttilbaka онлайн. Om du har brådskande frågor är du välkommen att kontakta vår kundtjänst på +46 (0) 8408 391 86 eller [email protected].

Verkkosivustomme ei ole juuri nyt käytettävissä suunnitellun järjestelmähuollon takia.

Pahoittelemme häiriötä. Palaamme linjoille фортепиано. Jos sinulla on kiireellinen kysymys, ota yhteyttä asiakaspalveluumme numerossa +44 (0) 1952 683 047 tai sähköpostiosoitteeseen [электронная почта защищена].

Nasza strona jest obecnie niedostępna z powodu planowanej aktualizacji systemu.

Przepraszamy za niedogodności, wkrótce wrócimy do sieci. W razie pytań, prosimy o kontakt z Działem Obsługi Klienta pod numerem +49 (0) 89 90 500 20 lub [email protected].

Наше веб-страничество nejsou v současnosti k dispozici kvůli planované údržbě systému.

Omlouváme se za nepříjemnost a brzy se vrátíme zpět. Пожалуйста, свяжитесь с нами по адресу +49 (0) 89 90 500 20 nebo [email protected].

日頃より弊社Webサイトをご利用いただき、誠にありがとうございます。

只 、 法定 電気 設備 点検 の ため 、 、 サイト 一時 停止 し て おり ます。。

復旧 は は 2020 年 1月 19日 () 午後 8 時 なっ て おり ます。。 する する 午後 時 とが ござい ます。)

ご を お掛け お掛け 致し ます 、 何 卒 ご 理解 いただき ます よう お願い 申し上げ。。

Металлическая 3D -печать | Технология 3D-печати

Технология

3D-печать металлом или селективное лазерное плавление (SLM) сочетает в себе гибкость дизайна 3D-печати с механическими свойствами высокоэффективных металлических сплавов для создания уникальных, прочных и легких деталей даже для самые сложные приложения. Металлическая 3D-печать идеально подходит для создания полнофункциональных прототипов и деталей для конечного использования, которые невозможно изготовить с использованием традиционных методов производства.

Зачем работать с Materialise Manufacturing?

Производство металлических деталей с помощью Materialise — это упрощение сложного. От работы с нашей командой дизайнеров и инженеров до доступа к нашему ведущему в отрасли центру компетенции по металлу в Бремене, мы помогаем вам воспользоваться преимуществами гибкости и скорости предложений 3D-печати металлом по сравнению с традиционными методами. Нужны ли вам прототипы или полносерийное производство, вы можете рассчитывать на нас от начала до конца.

Нужны ли вам прототипы или полносерийное производство, вы можете рассчитывать на нас от начала до конца.

Откройте для себя возможности 3D-печати металлом

Более низкие производственные затраты и большая свобода проектирования сделали металлическую 3D-печать идеальным выбором для этого переработанного алюминиевого захвата.

Исключительная термостойкость инконеля (IN718) сделала его идеальным выбором для важнейшего компонента системы охлаждения жидкостного ракетного двигателя.

Модернизация двух компонентов производственной линии для 3D-печати металлом повысила эффективность и позволила Philips Lighting сэкономить почти 90 000 евро в год.

Новый кронштейн ENDY от LIFT Aircraft Inc, напечатанный на 3D-принтере из титана с использованием оптимизированной топологии, весил на 40% меньше, чем оригинал, без ущерба для производительности.

Внутренняя часть этого напечатанного на 3D-принтере титанового поперечного рычага имеет сотовую структуру для снижения веса при сохранении прочности.

Технические характеристики

| Максимальные размеры сборки | Размеры не ограничены, так как компоненты могут состоять из нескольких частей. Максимальный размер корпуса 500 x 280 x 315 мм |

| Стандартная точность | Лучше или равнозначно отраслевым стандартам:

Дополнительные сведения о стандартной точности см. в руководстве по проектированию. |

| Толщина слоя | 0,04 – 0,09 мм (зависит от материала) |

| Минимальная толщина стенки |

|

| Структура поверхности | Незавершенные детали, как правило, шероховатые, но возможна различная послепроизводственная обработка |

Материалы

Выберите из широкого ассортимента материалов для 3D-печати из металла, когда вы обратитесь к Materialize для печати проектов .

Материал

Алюминий (ALSI₁₀MG)

Technology

Металл 3D Print 3D-печать

Материал

Инконель (IN718)

Технология

Металл 3D-печать

Материал

Нержавеющая сталь (C465)

Технология

3D-печать металлом

Марки

Сбалансируйте производительность и эффективность в каждом проекте, выбрав классы Standard или Performance.

Стандартный

Универсальный, где все дело в технологии:

- Идеально подходит для прототипов и простых концевых деталей

- Проверка формы, посадки и функциональности

- Прочность и плотность аналогичны литым деталям

- Стандартные отраслевые требования к качеству

Производительность

Специалист, для сложного производства:

- Идеально подходит для сложных металлических деталей, предназначенных для АМ

- Предпочтительно для приложений в сложных условиях

- Подходит для серийного производства

- Более высокая прочность и плотность, чем у литья

- Специализированные отчеты об испытаниях качества доступны в соответствии с вашей спецификацией

Работайте с нами: откройте для себя наши продукты и услуги

Хотите внедрить 3D-печать металлом в будущий проект? Откройте для себя услуги, которые могут помочь вам в этом.

Закажите онлайн

Получите прямой круглосуточный доступ к технологиям и материалам, необходимым для воплощения ваших проектов в жизнь. Мгновенные котировки, короткие сроки и простота оформления заказа.

Производственные услуги

Внедряйте инновации и ускоряйте свое производство в сотрудничестве с нашими экспертами. Положитесь на весь спектр наших собственных технологий, подходящих для всех отраслей и областей применения.

Услуги по созданию прототипов

Измените цикл разработки продукта и быстрее выводите на рынок самые лучшие продукты. Получите беспристрастный совет и специализированную поддержку от команд, приверженных вашему успеху.

Программное обеспечение

Добейтесь успеха на платформе программных инструментов, которые эффективно управляют и контролируют процесс 3D-печати, позволяя вам соответствовать самым высоким стандартам самых требовательных отраслей.