Содержание

3D-печать металлом — особенности технологии

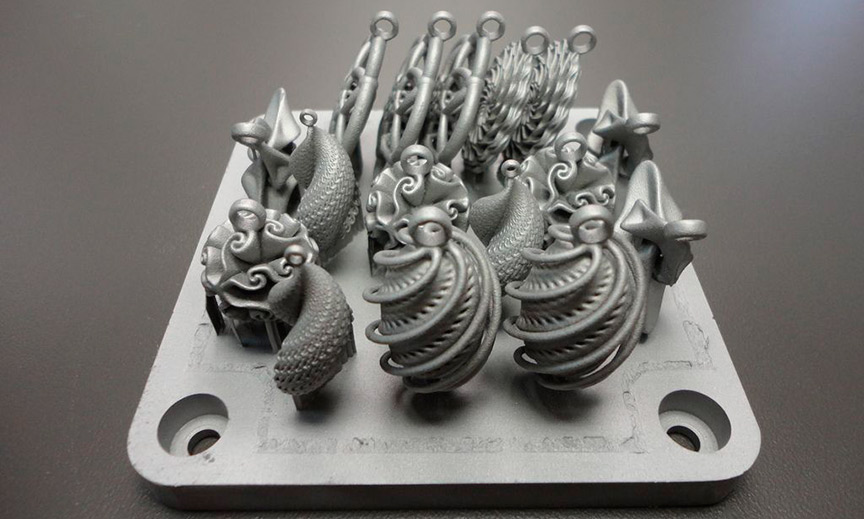

3D-печать металлом – востребованная технология, предлагающая воспроизвести уникальные комбинации практических и эстетических характеристик готовой продукции. Методика применима к прототипам, функциональным элементам, украшениям и бытовым предметам. В настоящее время она оценивается, как одна из самых перспективных, а в скором будущем сможет вытеснить современные способы прототипирования.

Обычное производство объектов из сплавов весьма расточительно. В определенных сферах в отходы отправляется до 90% сырья. Трехмерная печать требует меньше энергетических затрат и минимизирует объем остатков. Распечатанная на 3D-принтере деталь получается на 50% легче в сравнении с литой заготовкой.

DMP и SLS-технологии: в чем разница

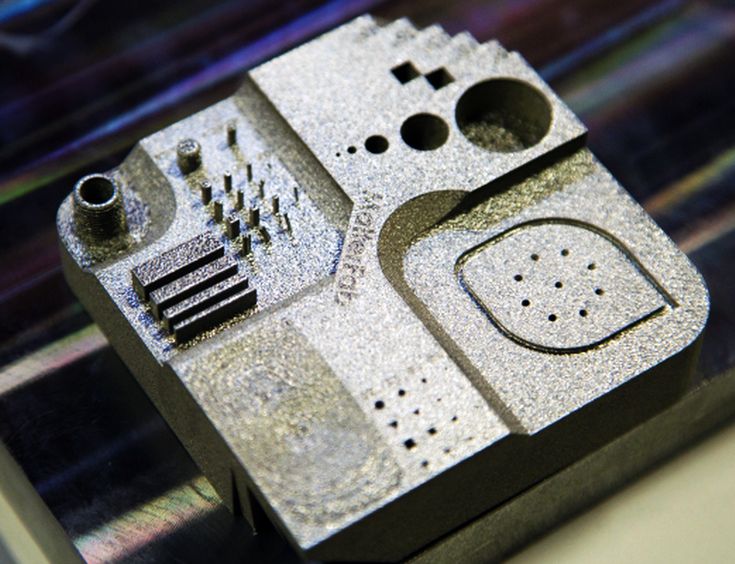

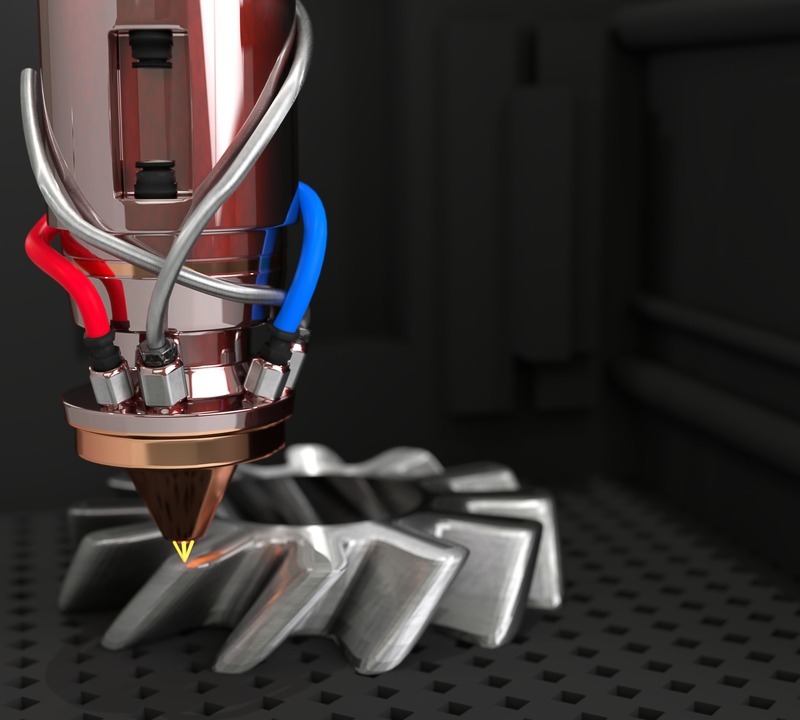

Суть процедуры: лазерный либо иной энергетический луч спекает в общую массу частицы тщательно распределенного сыпучего материала, послойно формируя изделия. Особо востребованные методики – Direct Metal Printing (прямое спекание) и Selective Laser Sintering (селективное лазерное спекание).

Технологии SLS и DMP часто путают. Главное различие данных процессов кроется в том, что первый метод подразумевает частичное расплавление металлического порошка, необходимое для спекания, а второй вариант обеспечивает полноценную плавку частиц иттербиевым лазером, нужную для выстраивания монолитных объектов. Кроме того, DMP — прогрессивная методика, используемая исключительно в промышленном производстве.

Как работает 3D-печать металлом

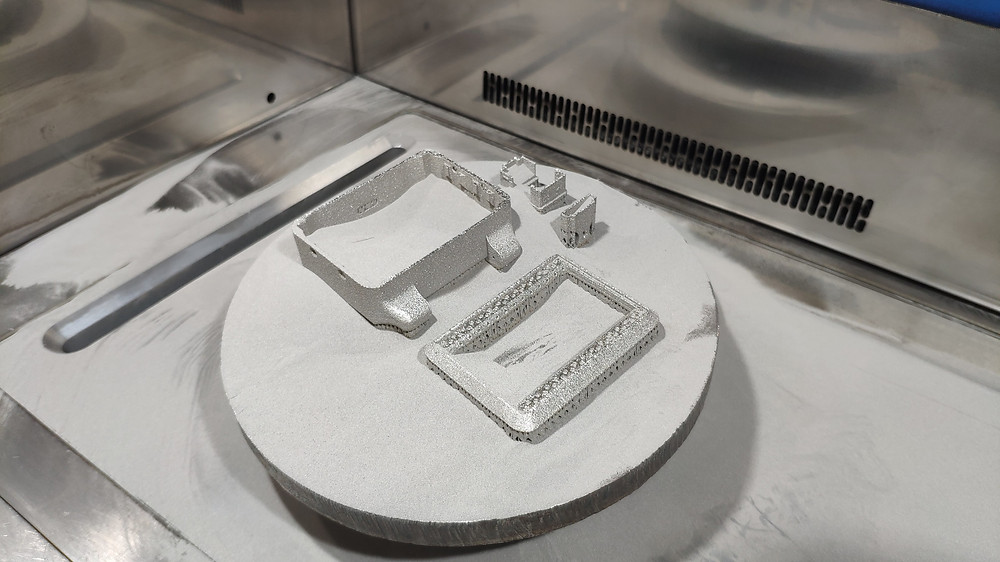

Производственный цикл начинается с цифровой модели, на базе которой аппарат распределяет слои порошкового сырья.

Процесс изготовления металлических предметов состоит из следующих этапов:

- Рабочая камера наполняется инертным газом для минимизирования степени окисления расходуемого порошка и готового изделия.

- При необходимости камера разогревается до заданной температуры.

- Часть материала распределяется по платформе, а мощный лазер выполняет движение по маршруту, определенному программным обеспечением, и спекает частицы, формируя единый слой.

- Когда процедура сплавления закончена, платформа смещается вниз на толщину слоя и процесс возобновляется.

- Послойное построение изделия повторяется до полного построения объекта.

При необходимости, опора в 3D-печати создается из идентичного состава, что и базовый элемент. Данное условие выполняется с целью уменьшения вероятности деформирования, спровоцированного высокими температурами.

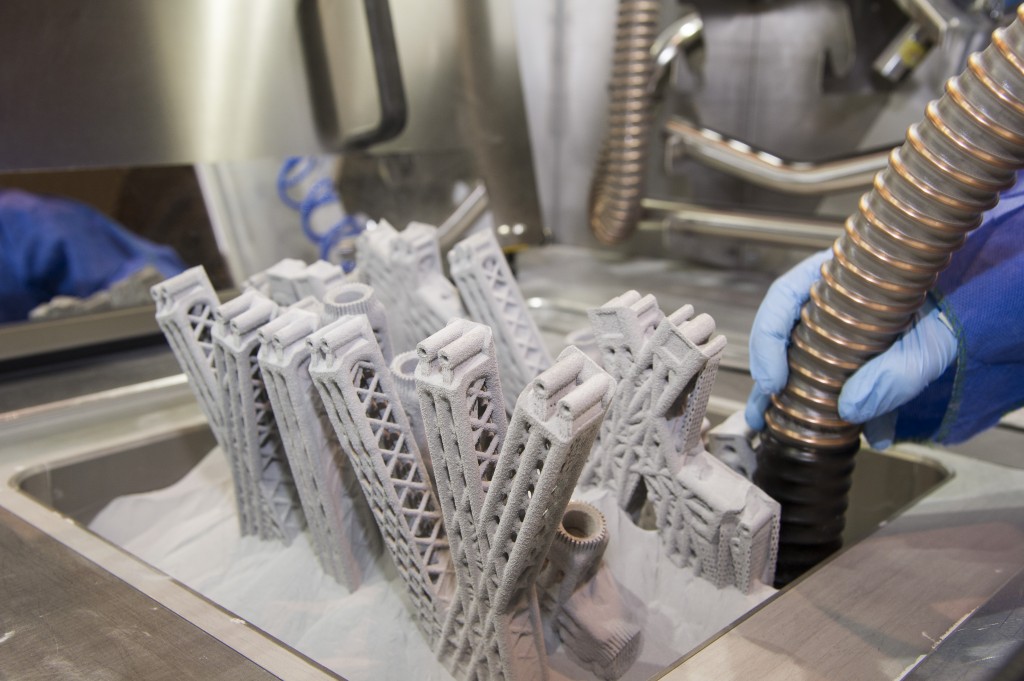

После того как камера 3D-принтера охладилась, остатки сыпучего компонента удаляются.

Расходные материалы для DMP и SLS

Ассортимент сплавов, применяющихся в металлических 3D-принтерах, обширен. Сейчас востребованы полтора-два десятка вариаций, протестированные и готовые к эксплуатации. Часто используемые составы:

- Нержавеющая сталь 316L – самый доступный компонент, устойчив к агрессивным средам и внедрен в различных секторах промышленности и дизайна. Смеси, включающие кобальт и никель, характеризуются повышенной устойчивостью на сгиб и эластичностью.

- Титановые сплавы Ti6 либо TiAl4V являются самым популярным сырьем для печати металлом на 3D-принтере. Универсальный ресурс прочен, характеризуется малым весом и коррозионной стойкостью. Состав востребован в медицинской сфере (подбор протезов), машиностроении и аэрокосмическом производстве (создание прототипов и мобильных элементов).

- Сплав кобальт-хром CobaltChrome обладает повышенной удельной прочностью. Применяется для печати стоматологических коронок, мостов и протезов.

- Алюминиевый сплав AlSi10Mg сочетает достойную теплопроводность и износостойкость.

- Инконель Inconel отличается жаропрочностью, из-за которой он подходит для нефтяной и аэрокосмической сфер (для изготовления «черных ящиков» авиалайнеров, распределительных форсунок на оборудование).

Большинство моделей 3D-принтеров, способны работать с драгметаллами. Основная задача при взаимодействии с золотом, серебром или платиной – наладить рациональный расход дорогого материала. Ценные компоненты используются для 3D-распечатки ювелирных украшений и медицинских устройств, электроники.

Несмотря на широкий выбор ресурсов, обладающих различными свойствами, любое предприятие имеет возможность разработать или заказать для себя уникальный порошок.

Функциональное оборудование

В некоторых секторах промышленности такие машины стали принципиально важной составляющей технологического процесса. Для работы со сплавами подходят:

- DMP-Factory-500 – оборудование, оптимизированное для масштабного выпуска. Модель годится для распечатки больших и бесшовных изделий. Передовая система снабжена программным обеспечением 3DXpert и функционирует с продукцией LaserForm. Агрегат дает возможность управлять производительностью, меняя количество и типы модулей.

- DMP-Flex-350 – устройство с повышенной пропускной способностью, позволяет воспроизводить предметы, четко сохраняя заданные параметры. Машина работает с высокой скоростью и выдерживает большие нагрузки. Подходит для изготовления прототипов, ограничений по сложности конфигурации не существует.

- DMP-Factory-350 – модель, усовершенствованная модулем автоматической циркуляции порошка.

По сравнению с предыдущим образцом добавлена опция очистки рабочей платформы от остатков ресурса при закрытой камере через перчаточный бокс, улучшен пользовательский интерфейс.

По сравнению с предыдущим образцом добавлена опция очистки рабочей платформы от остатков ресурса при закрытой камере через перчаточный бокс, улучшен пользовательский интерфейс.

Плюсы и минусы печати металлом

3D- печать металлических объектов имеет свои положительные и отрицательные стороны.

Преимущества:

- плотность и точность распечатки высокого уровня;

- экономия времени;

- 3D-оборудование способно функционировать с широким перечнем сплавов, включая труднообрабатываемые;

- готовые детали можно оптимизировать, чтобы уменьшить их массу и увеличить производительность;

- свобода в проектировании и изготовлении — 3D-печать может использоваться для построения сложных изделий на заказ по персональному эскизу, с конфигураций, которую обычные методики обеспечить не в состоянии.

Ограничения:

- большие первоначальные вложения – производственные расходы, связанные с металлической 3D-печатью, довольно высоки, как и цена расходного сырья;

- ограниченные габариты рабочей области в 3D-принтерах данного типа;

- необходимость научных исследований свойств задействованных компонентов;

- специфические требования к условиям работы и к помещению, в котором эксплуатируется 3D-аппаратура;

- сложность в адаптации инновационных решений к имеющимся технологическим циклам.

«>

Заключение

Главными пользователями 3D-принтеров являются масштабные промышленные предприятия и крупные научно-исследовательские центры, имеющие возможность инвестировать. Благодаря передовым корпорациям технология 3D-печати металлом демонстрирует впечатляющий рост, помогает оптимизировать производственный цикл и приносит существенную выгоду. Сейчас разработка больше подходит для эксклюзивных моделей, которые дорого или невозможно выполнить традиционными методами. Однако скорость производства растет, а текущие затраты снижаются, что способствует расширению сферы применения трехмерных принтеров.

российский производитель 3D принтеров для печати металлами

В этой статье мы познакомимся с отечественным производителем 3D принтеров для печати металлами, который предлагает оборудование для разных областей промышленности. Узнайте больше о 3DLAM, ее миссии, продукции и услугах!

О компании

Компания 3DLAM из Санкт-Петербурга является частью ЗАО “Биоград”, основанного в 1992 году. Бренд 3DLAM появился в 2018 году, когда компания начала осваивать и развивать современное направление аддитивных технологий. Этому предшествовал большой опыт в разработке и модернизации высокотехнологичного оборудования, поэтому новое направление 3D печати опиралось на уже имеющиеся разработки в области механики, электроники, ПО и особенностей работы с металлами.

Бренд 3DLAM появился в 2018 году, когда компания начала осваивать и развивать современное направление аддитивных технологий. Этому предшествовал большой опыт в разработке и модернизации высокотехнологичного оборудования, поэтому новое направление 3D печати опиралось на уже имеющиеся разработки в области механики, электроники, ПО и особенностей работы с металлами.

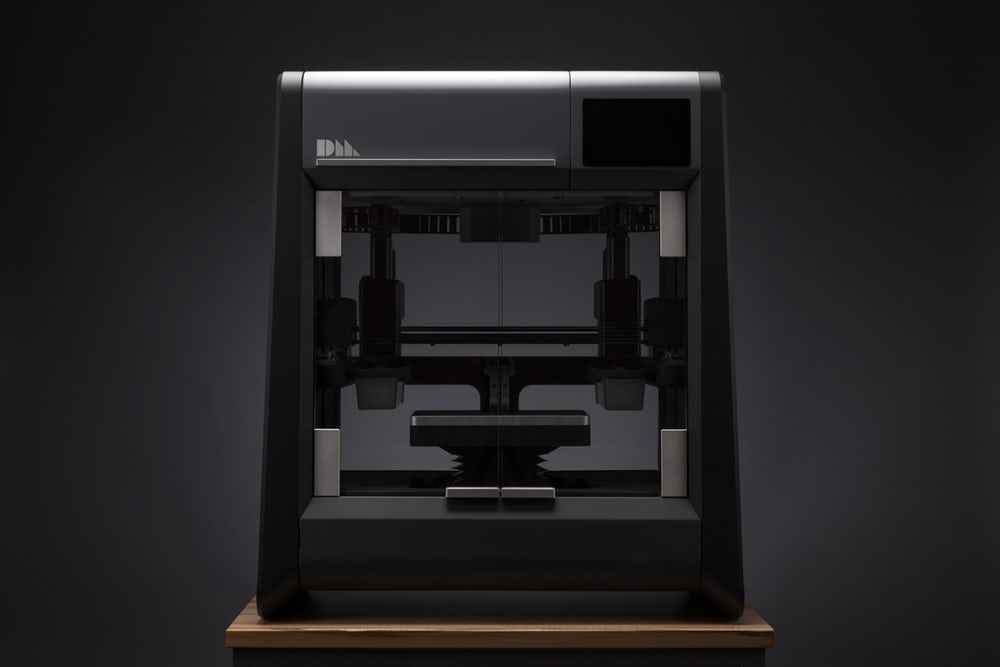

Под брендом 3DLAM выпускается линейка принтеров, работающих по технологии селективного лазерного спекания металлов. Главной особенностью этих аддитивных установок является то, что они полностью производятся в России. Компания использует лазеры российского производителя IPG Photonics, а все электронные компоненты, софт и контроллеры 3DLAM производит и программирует самостоятельно. Это позволяет не зависеть от поставок зарубежных компонентов и материалов, а также дает возможность тестировать и внедрять новые решения для печати металлами максимально быстро и эффективно. 3DLAM идеально подойдет компаниям, которые ищут надежное оборудование для импортозамещения.

Своей миссией компания видит внедрение аддитивных технологий во все производственные сферы. В 3DLAM уверены, что доступная 3D печать металлами позволит открыть новые возможности и достичь высоких целей. С отечественными 3D принтерами 3DLAM печать металлами стала доступнее даже для небольших компаний.

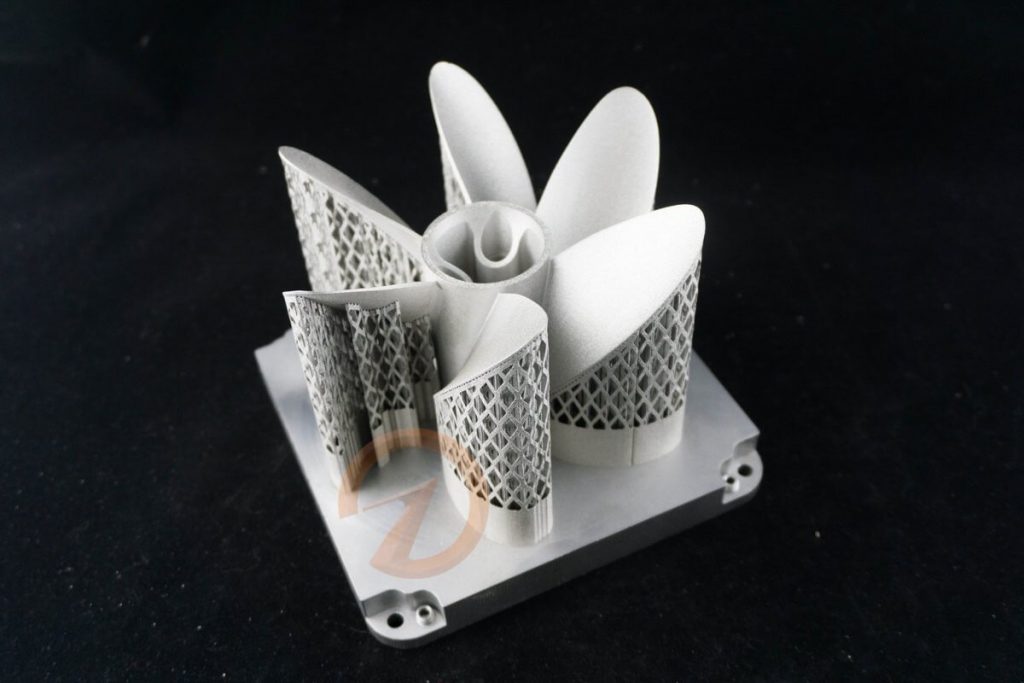

Компания выпускает промышленные установки для печати металлами. Возможности оборудования позволяют изготавливать детали сложных форм из разных металлических порошков — нержавеющей стали, кобальт-хрома или жаропрочных сплавов. Преимущество технологии в возможности создания деталей сложной геометрической формы позволяет упростить производство в разных сферах.

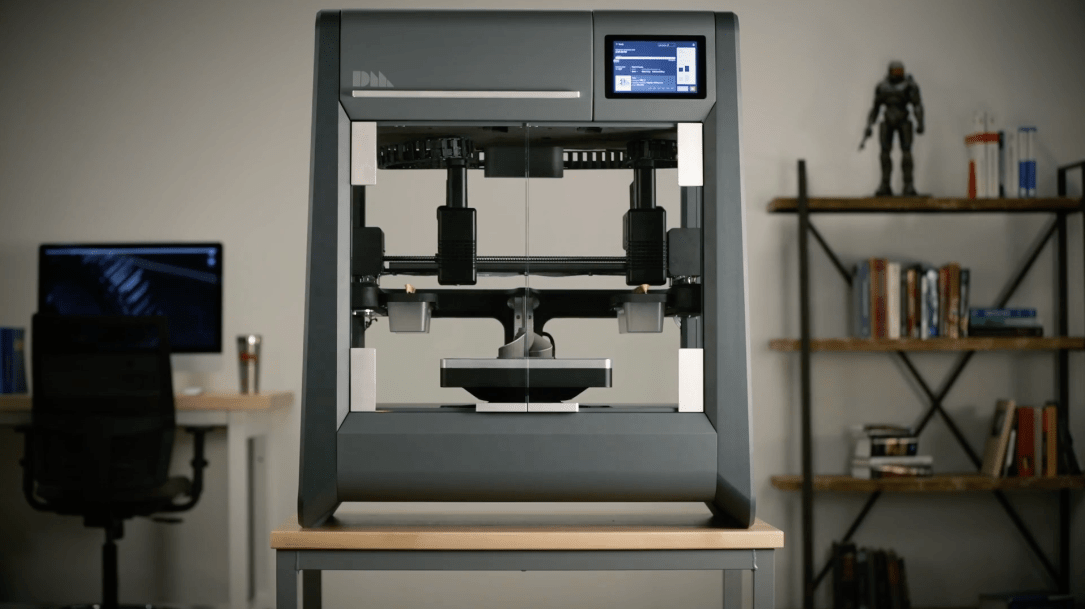

На сегодняшний день компания предлагает 2 линейки устройств — Mid и Mini, которые эффективно справляются с задачами разного масштаба. В скором времени 3DLAM планирует выпустить серию Maxi, сочетающую в себе все инновационные разработки компании в области 3D печати металлами.

Все устройства, независимо от серии, имеют эргономичное управление, простой и интуитивно понятный пользовательский интерфейс, а также ряд удачных конструктивных решений, которые влияют на качество печати. Например, в стандартной версии оборудования установлены шлифованные прецизионные ШВП класса С5, а также системы абсолютного позиционирования, которые позволяют возобновить печать даже после сбоя в питании. Фасады из закаленного стекла, колесики для комфортной транспортировки 3D принтера — все эти мелочи делают использование аддитивной установки комфортным.

Отечественные 3D принтеры 3DLAM имеют широкое применение в разных сферах. На сайте компании можно ознакомиться с успешными кейсами — от печати деталей турбореактивных двигателей, до использования оборудования в стоматологии и изготовлении сувениров.

Подборка статей из раздела «База знаний» с сайта компании LIDER-3D: 1) Обратное проектирование • 2) Как производить качественную продукцию? • 3) Зачем вашему бизнесу нужен 3D сканер?

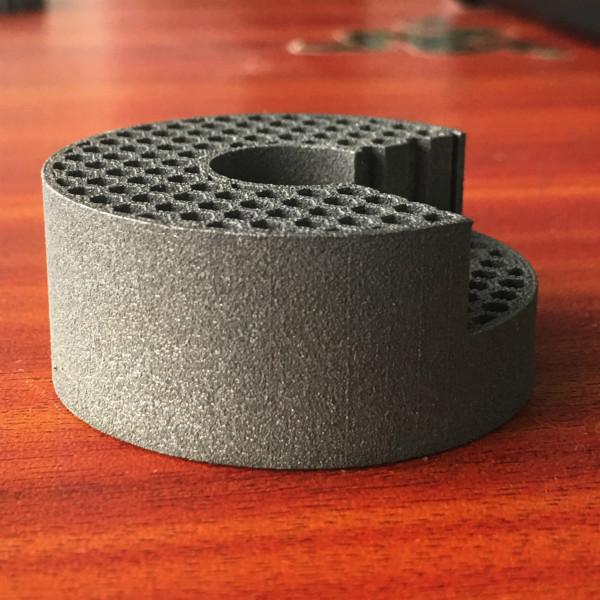

Самая маленькая аддитивная установка в линейке производителя. Это идеальный вариант для тех, кто ежедневно сталкивается с необходимостью печати небольших изделий из металла.

Это идеальный вариант для тех, кто ежедневно сталкивается с необходимостью печати небольших изделий из металла.

Небольшой объем печатной камеры позволяет значительно сократить время создания деталей. Пользователям не нужно долго ждать, пока система удалит кислород из камеры. Вы можете получить готовые изделия уже через 20-30 минут после запуска принтера, и даже еще быстрее.

Несмотря на свои компактные размеры, Mini имеет все преимущества основных моделей. 3D принтер оснащен волоконным лазером мощностью 300 Вт, прецизионными шлифованными шариковинтовыми передачами C5 и абсолютными энкодерами. Устройство поставляется вместе с удобным программным обеспечением и библиотекой материалов.

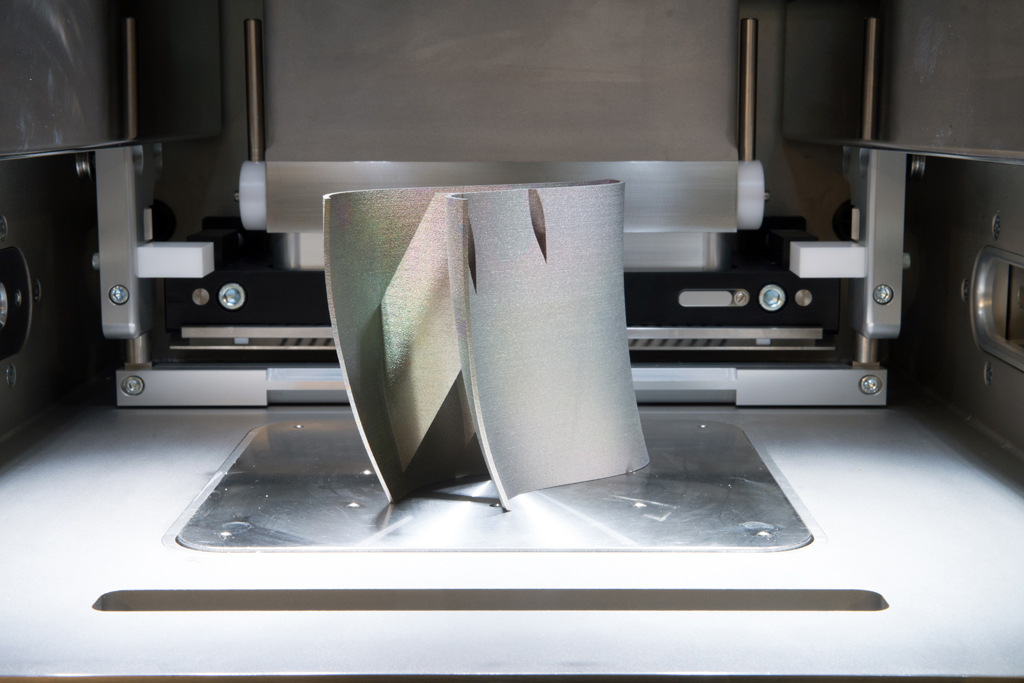

Универсальный, экономически эффективный 3D принтер для многоцелевого использования. Эта модель представляет собой идеальный баланс цены и возможностей. Область построения цилиндрической формы позволяет печатать объекты высотой до 220 мм с точностью 100 мкм.

Аддитивные системы комплектуются волоконными лазерами мощностью 300 или 500 Вт с системой водяного или воздушного охлаждения. Для повышения качества печати на 3D принтер Mid могут быть установлены прецизионные шлифованные ШВП класса C5 или C3. В стандартной комплектации принтер имеет абсолютные энкодеры.

Для повышения качества печати на 3D принтер Mid могут быть установлены прецизионные шлифованные ШВП класса C5 или C3. В стандартной комплектации принтер имеет абсолютные энкодеры.

Библиотека материалов, мастер печати, а также удаленная система диагностики и мониторинга работы позволяют профессионально подойти к процессу 3D печати металлами. При этом управление принтером простое и интуитивно понятное, что обеспечивает быстрое внедрение оборудования на производство.

Флагманская модель отечественного 3D принтера, которая даже в базовой комплектации имеет богатое оснащение. Аддитивная установка Maxi идеально подойдет для печати крупногабаритных изделий высотой до 400 мм и диаметром до 315 мм. Максимальный функционал базовой версии позволит использовать потенциал устройства для создания качественных изделий из металла.Эта модель обладает всеми преимуществами Mini и Mid — прецизионными ШВП, абсолютными энкодерами, мощным волоконным лазером и системой охлаждения. Кроме того, 3DLAM Maxi имеет встроенную систему рециркуляции металлического порошка. С помощью встроенного пылесоса порошок собирается, просеивается и может использоваться повторно, что значительно уменьшает стоимость производства и затраты на расходные материалы.

Кроме того, 3DLAM Maxi имеет встроенную систему рециркуляции металлического порошка. С помощью встроенного пылесоса порошок собирается, просеивается и может использоваться повторно, что значительно уменьшает стоимость производства и затраты на расходные материалы.

Замкнутая инертная атмосфера с рециркуляцией газа помогает снизить потребление газа. В среднем за 1 час печати тратится около 2-3 литров газа.

Для комфортной работы пользователям также доступен мастер печати, библиотека материалов, а также возможность удаленной диагностики и мониторинга. Кастомная прошивка компонентов в Maxi позволила улучшить производительность устройства.

Материалы

Все принтеры от Mini до Maxi могут работать с разными материалами. Пользователям доступны 3 категории порошковых металлов: нержавеющая сталь, жаропрочные сплавы и кобальт-хромовые материалы.

Нержавеющая сталь

Нержавеющая сталь — один из наиболее распространенных материалов для производства. Нержавеющая сталь как нельзя лучше подходит для 3D печати, так как материал имеет сложности при обработке после традиционных способов производства. Благодаря технологии лазерного плавления под влиянием инертного газа, качество поверхности изделия из порошка нержавеющей стали значительно превосходит детали, произведенные классическими методами.

Благодаря технологии лазерного плавления под влиянием инертного газа, качество поверхности изделия из порошка нержавеющей стали значительно превосходит детали, произведенные классическими методами.

Большое многообразие составов нержавеющей стали позволяет использовать материал для решения разных задач.

Жаропрочные сплавы

Сплавы по типу Inconel 718 относятся к жаропрочным, и помимо устойчивости к высоким температурам имеют высокие антикоррозийные свойства. Жаропрочные металлические порошки требуют более высокой мощности оборудования для спекания. Лазеры, установленные на моделях 3DLAM Mid и Maxi позволяют изготавливать качественные изделия из жаропрочных сплавов.

Из таких материалов обычно производятся компоненты для двигателей и турбин, а также форсунки и изделия, контактирующие с химическими веществами.

Кобальт-хром

Аддитивные установки 3DLAM могут печатать кобальт-хромовыми порошками. Этот материал широко используется в медицине, например для изготовления зубных протезов, а также в авиакосмической отрасли. Кобальт-хром имеет отличную биосовместимость и высокую прочность, которая так ценится в авиастроении.

Этот материал широко используется в медицине, например для изготовления зубных протезов, а также в авиакосмической отрасли. Кобальт-хром имеет отличную биосовместимость и высокую прочность, которая так ценится в авиастроении.

С помощью технологии 3D печати металлами удается избежать проблем, которые обычно возникают при традиционных способах производства. Аддитивное производство позволяет сделать изделия более точными и качественными, сократить время на обработку, а также уменьшить время производства до 1 дня и менее.

Чистые сплавы кобальт-хрома, которые используются для 3D печати, не содержат легирующих добавок. Тем самым характеристики готовых изделий значительно отличаются от деталей, изготовленных способом литья. Этот материал доступен для работы на всех принтерах 3DLAM.

Всем спасибо, материал подготовила команда специалистов компании LIDER-3D, будем рады вашим вопросам в комментариях.

Если вас заинтересовала линейка 3D принтеров 3DLAM, вы можете получить детальную консультацию специалиста обратившись к нам в LIDER-3D, а так же приобрести данное оборудование у нас на сайте.

Подписывайтесь на нас в социальных сетях: Telegram, ВКонтакте, Я.Дзен, RuTube, YouTube, TikTok, Мой Мир, Одноклассники чтобы первыми получать самые интересные материалы!

Металлическая 3D-печать на платформе METHOD

от

4 999 долл. США 4 499 долл. США

Обратитесь к местному торговому посреднику, чтобы узнать цену.

Сервисные партнеры

Сделать запрос

начиная с

4 999 долларов США 4 499 долларов США

Обратитесь к местному торговому посреднику, чтобы узнать цену.

Сервисные партнеры

Сделать запрос

3D-печать металлом на платформе МЕТОД

МЕТОД MAKERBOT

Промышленная 3D-печать, доступность на рабочем столе

Печатайте металлы, полимеры и композиты на одной машине, используя самые передовые функции настольного 3D-принтера.

ЛАБОРАТОРИИ ПОКОЛЕНИЕ 2

Экспериментальный экструдер

Экспериментальный экструдер LABS GEN 2 позволяет дольше печатать более абразивными композитами и металлами сторонних производителей благодаря компонентам из закаленной стали.

МАТЕРИАЛ

БАСФ УЛЬТРАФУЗ 316L | Нержавеющая сталь

Детали BASF Ultrafuse из нержавеющей стали 316L сочетают в себе новый уровень прочности, жесткости и долговечности, необходимых для деталей конечного использования и производственных инструментов.

3D-печать металлом на платформе МЕТОД

МЕТОД Makerbot

Промышленная 3D-печать, доступность на рабочем столе

Печатайте металлы, полимеры и композиты на одной машине, используя самые передовые функции настольного 3D-принтера.

МАТЕРИАЛ

БАСФ УЛЬТРАФУЗ 316L | Нержавеющая сталь

Детали BASF Ultrafuse из нержавеющей стали 316L сочетают в себе новый уровень прочности, жесткости и долговечности, необходимых для деталей конечного использования и производственных инструментов.

ЛАБОРАТОРИИ ПОКОЛЕНИЕ 2

Экспериментальный экструдер

Экспериментальный экструдер LABS GEN 2 позволяет дольше печатать более абразивными композитами и металлами сторонних производителей благодаря компонентам из закаленной стали.

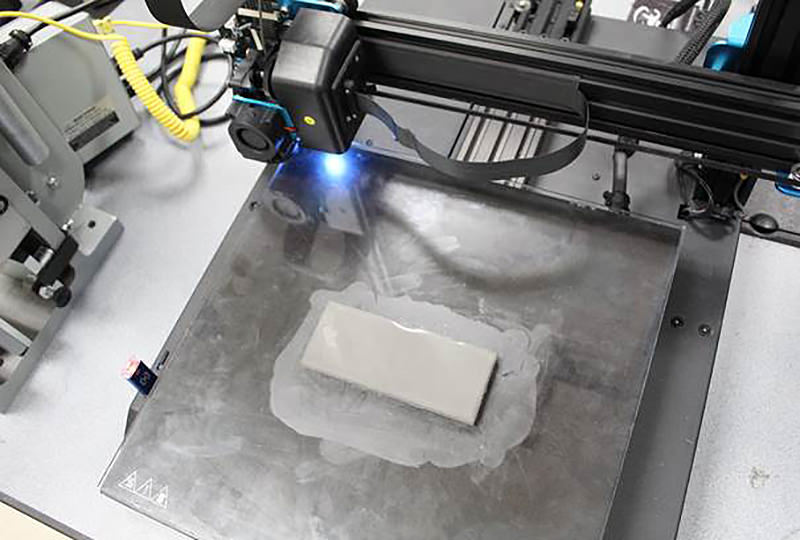

ПРОЦЕСС 3D ПЕЧАТИ МЕТАЛЛА

Запустите печать из любого места через MakerBot CloudPrint на свой личный или общий 3D-принтер METHOD, оснащенный экструдером LABS GEN 2 и материалом BASF Ultrafuse 316L.

Циркуляционная нагреваемая рабочая камера 60°C

обеспечивает максимальную плотность деталей

Отправьте свою зеленую часть

После того, как ваша «зеленая» деталь будет готова, отправьте ее вашему поставщику услуг по спеканию, например Matterhackers, где детали удаляются и спекаются при высокой температуре в атмосфере чистого водорода, в результате чего получается чистая нержавеющая сталь 316L.

Температура спекания 1380°C

приводит к получению деталей, выдерживающих температуру 550°C

Получить цельнометаллическую деталь

Вы получаете цельную стальную деталь всего за 5 дней — вдвое меньше времени и ⅕ стоимости типичного бюро 3D-печати. Установите деталь по мере необходимости или объедините ее с другими печатными деталями из композитов и полимеров MakerBot для более динамичной сборки.

Установите деталь по мере необходимости или объедините ее с другими печатными деталями из композитов и полимеров MakerBot для более динамичной сборки.

До ½ времени и ⅕ стоимости

ведущей службы 3D-печати металлом

ПРОЦЕСС 3D ПЕЧАТИ МЕТАЛЛА

Запустите печать из любого места через MakerBot CloudPrint на свой личный или общий 3D-принтер METHOD, оснащенный экструдером LABS GEN 2 и материалом BASF Ultrafuse 316L.

Циркуляционная нагреваемая рабочая камера 60°C

обеспечивает максимальную плотность деталей

Отправьте свою зеленую часть

После того, как ваша «зеленая» деталь будет готова, отправьте ее вашему поставщику услуг по спеканию, например Matterhackers, где детали удаляются и спекаются при высокой температуре в атмосфере чистого водорода, в результате чего получается чистая нержавеющая сталь 316L.

Температура спекания 1380°C

приводит к получению деталей, выдерживающих температуру 550°C

Получить цельнометаллическую деталь

Вы получаете цельную стальную деталь всего за 5 дней — вдвое меньше времени и ⅕ стоимости типичного бюро 3D-печати. Установите деталь по мере необходимости или объедините ее с другими печатными деталями из композитов и полимеров MakerBot для более динамичной сборки.

Установите деталь по мере необходимости или объедините ее с другими печатными деталями из композитов и полимеров MakerBot для более динамичной сборки.

До ½ времени и ⅕ стоимости

ведущей службы 3D-печати металлом

РУКОВОДСТВО: 3D-ПЕЧАТЬ МЕТАЛЛОМ

Это руководство даст вам четкое представление о том, как работает 3D-печать металлом FDM, чтобы понять, подходит ли она вам и вашему бизнесу.

РУКОВОДСТВО: 3D-ПЕЧАТЬ МЕТАЛЛОМ

Это руководство даст вам четкое представление о том, как работает 3D-печать металлом FDM, чтобы понять, подходит ли она вам и вашему бизнесу.

ULTRAFUSE® 316L НЕРЖАВЕЮЩАЯ СТАЛЬ

Печать цельнометаллических деталей на МЕТОД

Детали BASF Ultrafuse из нержавеющей стали 316L сочетают в себе новый уровень прочности, жесткости и долговечности, необходимых для деталей конечного использования и производственных инструментов.

550°С

Максимальная температура

561 МПа

Прочность на растяжение

128 ХВ10

Твердость

ULTRAFUSE® 316L НЕРЖАВЕЮЩАЯ СТАЛЬ

Печать цельнометаллических деталей на МЕТОД

Детали BASF Ultrafuse 316L из нержавеющей стали сочетают в себе новый уровень прочности, жесткости и долговечности, необходимых для деталей конечного использования и производственных инструментов.

| 550°С | 561 МПа | 128 ХВ10 |

|---|---|---|

| Максимальная температура | Прочность на растяжение | Твердость |

Приложения для 3D-печати металлом

ВИНТОВАЯ ШЕСТЕРНЯ

Время печати: 6ч 33м

Зубчатые колеса в узлах могут иметь, казалось бы, бесконечное разнообразие размеров и конструкций зубьев. Металл обычно является предпочтительным материалом для зубчатых колес из-за возможных сил, температур и истирания.

Решетчатый ключ на 15 мм

Время печати: 2ч 28м

Этот гаечный ключ на 15 мм является примером ручного или, возможно, инструмента на конце манипулятора, который был облегчен для снижения нагрузки на техника или роботизированную руку, что позволяет прикладывать дополнительное усилие с меньшим напряжением.

КОЛЕСНАЯ ГАЙКА F1

Время печати: 25ч 56м

Колесная гайка F1 должна выдерживать экстремальные нагрузки и температуры, так как она подвергается воздействию пиковых условий гонок. Он также должен выдерживать во время замены шины даже более прямые силы, чтобы избежать зачистки, что снова требует использования металла в качестве предпочтительного материала.

Он также должен выдерживать во время замены шины даже более прямые силы, чтобы избежать зачистки, что снова требует использования металла в качестве предпочтительного материала.

Печатайте металлы, композиты и полимеры на одной машине.

Печать из углеродного волокна и ряда полимеров с помощью камеры, нагретой до 60°C

Распечатайте полный каталог материалов MakerBot из металлов, композитов и полимеров с превосходной точностью и прочностью в камере, нагретой до 110°C.

Print Carbon Fiber + полный спектр инженерных композитов и полимеров с нагреваемой камерой до 110°C

Print Carbon Fiber и набор полимеров с помощью нагреваемой камеры до 60°C

Print Carbon Fiber и набор полимеры с помощью камеры с подогревом до 60°С

Print Carbon Fiber + весь спектр инженерных композитов и полимеров с камерой с подогревом до 110°С

ЗАПРОСИТЬ ЦЕНУ СЕГОДНЯ

Что такое 3D-печать металлом и как она работает?

Что такое 3D-печать металлом? Как работает эта аддитивная технология? В этой статье рассматриваются основные принципы SLM (селективное лазерное плавление) и DMLS (прямое лазерное спекание металлов), а также то, как они соотносятся с основными преимуществами и ограничениями 3D-печати.

Что такое 3D-печать металлом? Различия между SLM и DMLS

Селективное лазерное плавление (SLM) и прямое лазерное спекание металлов (DMLS) — это два процесса аддитивного производства металлов, которые относятся к семейству 3D-печати методом сплавления в порошковом слое. Эти две технологии имеют много общего: обе используют лазер для сканирования и выборочного сплавления (или плавления) частиц металлического порошка, связывая их вместе и создавая деталь слой за слоем. Кроме того, материалы, используемые в обоих процессах, представляют собой металлы в гранулированной форме.

Различия между SLM и DMLS сводятся к основам процесса связывания частиц (а также патентам): SLM использует металлические порошки с одной температурой плавления и полностью расплавляет частицы, тогда как в DMLS порошок состоит из материалов с переменной температуры плавления, которые плавятся на молекулярном уровне при повышенных температурах.

По существу, SLM производит детали из одного металла, в то время как DMLS производит детали из металлических сплавов.

Процесс 3D-печати металлом SLM и DMLS

Как SLM, так и DMLS используются в промышленных приложениях для создания конечных инженерных продуктов. В этой статье мы используем термин

3D печать металлом

чтобы обратиться к обоим процессам в целом, и мы опишем основные механизмы производственного процесса, которые необходимы инженерам и дизайнерам для понимания преимуществ и ограничений технологии.

Существуют и другие процессы аддитивного производства, которые можно использовать для производства плотных металлических деталей, такие как электронно-лучевая плавка (EBM) и ультразвуковое аддитивное производство (UAM). Однако их доступность и применение ограничены, поэтому они не будут представлены здесь.

Хотите узнать больше о производстве металлических деталей?

Загрузите наше руководство по металлическим деталям

Наши услуги 3D печати

Наши услуги по обработке с ЧПУ

Как работает 3D-печать металлом?

Основной процесс изготовления одинаков как для SLM, так и для DMLS. Вот как это работает:

Вот как это работает:

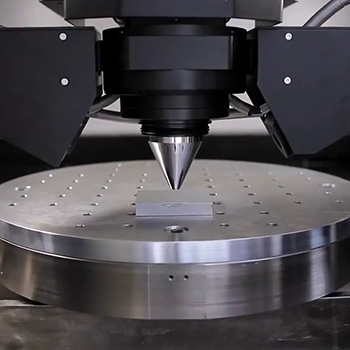

Камера сборки сначала заполняется инертным газом (например, аргоном) для минимизации окисления металлического порошка, а затем нагревается до оптимальной температуры сборки.

Тонкий слой металлического порошка распределяется по строительной платформе, и мощный лазер сканирует поперечное сечение компонента, расплавляя (или сплавляя) металлические частицы вместе и создавая следующий слой. Вся площадь модели сканируется, поэтому деталь строится полностью цельной.

Когда процесс сканирования завершится, платформа построения перемещается вниз на один слой толщины, а устройство для повторного нанесения покрытия наносит еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока вся часть не будет завершена.

Когда процесс сборки завершен, детали полностью герметизируются металлическим порошком. В отличие от процесса сплавления полимерного порошкового слоя (например,

В отличие от процесса сплавления полимерного порошкового слоя (например,

SLS или

MJF), детали крепятся к строительной платформе через опорные конструкции. Опора в 3D-печати металлом изготавливается из того же материала, что и деталь, и всегда требуется для смягчения деформации и искажений, которые могут возникнуть из-за высоких температур обработки.

Когда бункер остынет до комнатной температуры, излишки порошка удаляются вручную, а детали, как правило, подвергаются термообработке, пока они все еще прикреплены к платформе для сборки, чтобы снять любые остаточные напряжения. Затем компоненты отделяются от рабочей пластины с помощью резки, механической обработки или электроэрозионной обработки и готовы к использованию или дальнейшей постобработке.

Схема принтера SLM/DMLS

Хотите создавать более качественные детали для 3D-печати?

Загрузите наш плакат с правилами проектирования 3D-печати

Каковы характеристики 3D-печати металлом? Знакомство с SLM и DMLS

Параметры принтера SLM и DMLS

В SLM и DMLS почти все параметры процесса устанавливаются производителем машины. Высота слоя, используемого в 3D-печати металлом, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (сыпучести, гранулометрического состава, формы и т. д.).

Высота слоя, используемого в 3D-печати металлом, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (сыпучести, гранулометрического состава, формы и т. д.).

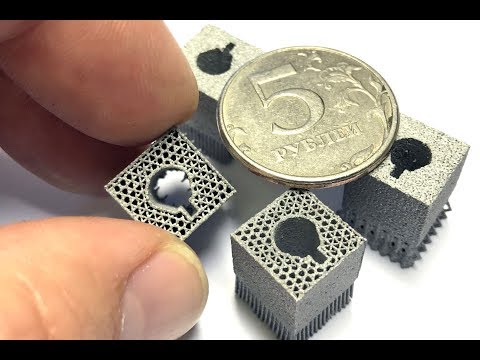

Стандартный размер системы 3D-печати из металла составляет 250 x 150 x 150 мм, но также доступны машины большего размера (до 500 x 280 x 360 мм). Точность размеров, которой может достичь металлический 3D-принтер, составляет примерно ± 0,1 мм.

Металлические принтеры можно использовать для мелкосерийного производства, но возможности систем 3D-печати металлом больше напоминают возможности серийного производства

FDM

или же

Соглашение об уровне обслуживания

машин, чем у принтеров SLS. Они ограничены доступной областью печати (направление XY), так как детали должны быть прикреплены к платформе сборки.

Металлический порошок в SLM и DMLS легко перерабатывается. Как правило, менее 5% тратится впустую. После каждого отпечатка неиспользованный порошок собирается, просеивается, а затем пополняется свежим материалом до уровня, необходимого для следующей сборки.

Отходы металлической печати имеют форму опорных конструкций, которые имеют решающее значение для успешного завершения сборки, но могут резко увеличить количество необходимого материала (и стоимость).

Мелкосерийное производство велосипедной рамы с использованием SLM. Спасибо Renishaw и Empire Cycles за фото.

Адгезия слоев

Металлические детали SLM и DMLS имеют почти изотропные механические и термические свойства. Они твердые с очень небольшой внутренней пористостью (менее 0,2–0,5% в состоянии после печати и почти нулевой после термической обработки).

Металлические печатные детали обладают более высокой прочностью и твердостью и часто более гибки, чем детали, изготовленные традиционным способом. Однако они более склонны к утомлению.

Например, взгляните на механические свойства металлического сплава AlSi10Mg EOS для 3D-печати и литого под давлением сплава A360. Эти два материала имеют очень похожий химический состав с высоким содержанием кремния и магния. Печатные детали имеют превосходные механические свойства и более высокую твердость по сравнению с кованым материалом.

Печатные детали имеют превосходные механические свойства и более высокую твердость по сравнению с кованым материалом.

Из-за гранулированной формы необработанного материала исходная шероховатость поверхности (Ra) металлической 3D-печатной детали составляет примерно 6–10 мкм. Эта относительно высокая шероховатость поверхности может частично объяснить более низкую усталостную прочность.

| AlSi10Mg (сплав для 3D-печати) | A360 (литой под давлением сплав) | |

|---|---|---|

| Предел текучести (деформация 0,2 %) * | XY: 230 МПа Z: 230 МПа | 165 МПа |

| __Прочность на растяжение * __ | XY: 345 МПа Z: 350 МПа | 317 МПа |

| __Модуль * __ | XY: 70 ГПа Z: 60 ГПа | 71 ГПа |

| __Удлинение при разрыве * __ | XY: 12% Z: 11% | 3,5% |

| __Твердость** __ | 119 Вес | 75 HBW |

| __Усталостная прочность ± __ | 97 МПа | 124 МПа |

*Термообработка: отжиг при 300°С в течение 2 часов

± Испытано на готовых образцах

Опорные конструкции и ориентация деталей

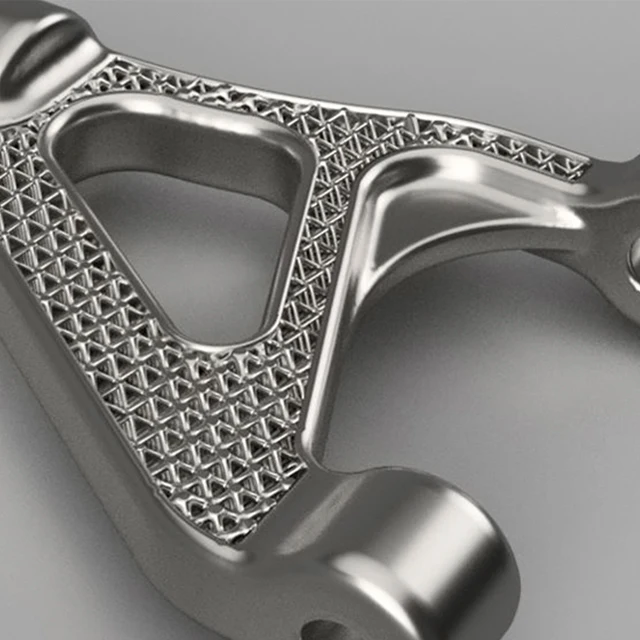

Опорные конструкции всегда требуются при печати металлом из-за очень высокой температуры обработки, и они обычно строятся с использованием решетчатого рисунка.

Опорные конструкции в металлической 3D-печати выполняют три различные функции:

Они предлагают подходящую платформу для построения следующего уровня.

Они прикрепляют деталь к рабочей пластине и предотвращают деформацию.

Они действуют как радиаторы, отводя тепло от детали и позволяя ей охлаждаться с более контролируемой скоростью.

Детали часто ориентированы под углом, чтобы свести к минимуму вероятность деформации и максимизировать прочность детали в критических направлениях. Однако это увеличит объем необходимой поддержки, время сборки, потери материалов и (в конечном счете) общую стоимость.

Деформация также может быть сведена к минимуму с помощью рандомизированных шаблонов сканирования. Эта стратегия сканирования предотвращает накопление остаточных напряжений в любом конкретном направлении и придает детали характерную текстуру поверхности.

Поскольку стоимость металлической печати очень высока,

симуляции

часто используются для прогнозирования поведения детали во время обработки. Алгоритмы оптимизации топологии также используются не только для максимизации механических характеристик и создания легких деталей, но и для сведения к минимуму потребности в опорной конструкции и вероятности коробления.

Металлический кронштейн перед снятием опорных конструкций ориентируют под углом 45 градусов. Фото предоставлено компанией Concept Laser.

Полые профили и легкие конструкции

В отличие от процессов плавки полимерного порошкового слоя, таких как

SLS, большие полые профили обычно не используются в металлической печати, поскольку опорные конструкции не могут быть легко удалены.

Для внутренних каналов диаметром более 8 мм мы рекомендуем использовать ромбовидные или каплевидные сечения вместо круглых, так как они не требуют опорных конструкций. Дополнительные рекомендации по проектированию SLM и DMLS можно найти в

Дополнительные рекомендации по проектированию SLM и DMLS можно найти в

эта статья

.

В качестве альтернативы полым профилям детали могут быть выполнены с обшивкой и стержнями. Кожа и сердцевины обрабатываются с использованием лазера различной мощности и скорости сканирования, что приводит к различным свойствам материала. Использование кожи и стержней очень полезно при изготовлении деталей с большими сплошными сечениями, так как они значительно сокращают время печати и вероятность коробления и позволяют получать детали с высокой стабильностью и отличным качеством поверхности.

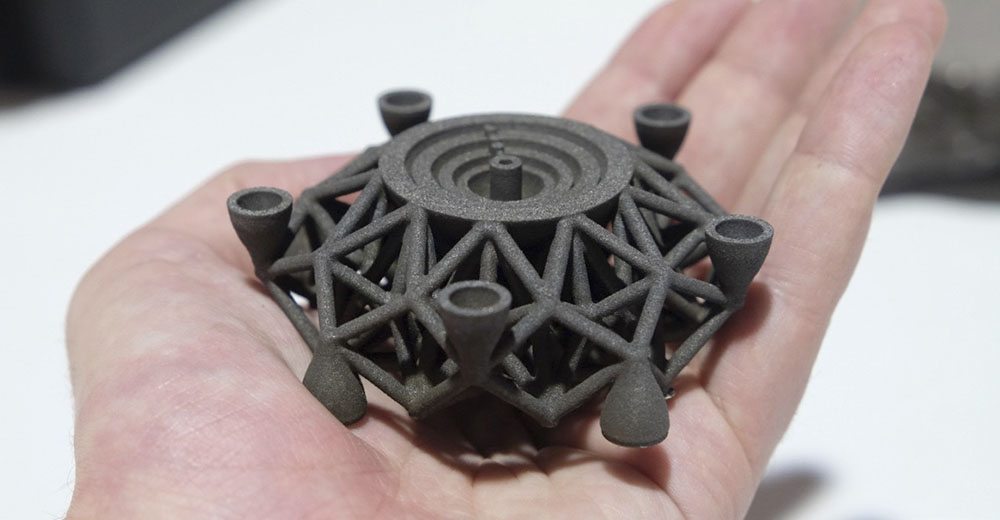

Использование решетчатой структуры также является распространенной стратегией в 3D-печати металлом для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органических и легких форм.

Какие материалы обычно используются для 3D-печати металлом?

SLM и DMLS могут производить детали из широкого спектра металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт-хром и инконель. Эти материалы удовлетворяют потребности большинства промышленных применений, от аэрокосмической до медицины. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение в основном ограничивается изготовлением ювелирных изделий.

Эти материалы удовлетворяют потребности большинства промышленных применений, от аэрокосмической до медицины. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение в основном ограничивается изготовлением ювелирных изделий.

Порошок для 3D-печати металлом, как вы понимаете, очень дорогой. Например, килограмм

нержавеющая сталь 316L

порошок стоит примерно 350-450 долларов. По этой причине минимизация объема деталей и потребность в поддержке являются ключом к максимально возможному снижению стоимости.

Основным преимуществом 3D-печати металлом является его совместимость с высокопрочными материалами, такими как никелевые или кобальт-хромовые суперсплавы, которые очень трудно обрабатывать традиционными методами производства. Значительная экономия средств и времени может быть достигнута за счет использования 3D-печати металлом для создания детали почти чистой формы, которая впоследствии может быть обработана до очень высокого качества поверхности.

| Материал | Материал

|——————————-|

| Алюминиевые сплавы | Хорошие механические и термические свойства; Низкая плотность; Хорошая электропроводность; Низкая твердость |

| Нержавеющая сталь и инструментальная сталь | Высокая износостойкость; Большая твердость; Хорошая пластичность и свариваемость |

| Титановые сплавы | Устойчивость к коррозии; Отличное соотношение прочности и веса; Низкое тепловое расширение; Биосовместимый |

| Кобальт-хромовые суперсплавы | Отличная износостойкость и коррозионная стойкость; Отличные свойства при повышенных температурах; Очень высокая твердость; Биосовместимый |

| Никелевые суперсплавы (Инконель) | Отличные механические свойства; Высокая коррозионная стойкость; Термостойкость до 1200 градусов Цельсия; Используется в экстремальных условиях |

| Драгоценные металлы | Используется в ювелирном деле; Не широко доступен

Методы постобработки для 3D-печати металлом

Для улучшения механических свойств, точности и внешнего вида металлических печатных деталей используются различные методы постобработки.

Обязательные этапы постобработки включают удаление рыхлого порошка и опорных структур, а термическая обработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

Обработка на станках с ЧПУ может использоваться для обработки важных по размеру элементов (таких как отверстия или резьба). Пескоструйная обработка, металлизация, полировка и микромеханическая обработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Спутниковая антенна изготовлена с использованием DMLS. Фото предоставлено компаниями Concept Laser и Optisys LLC.

Каковы преимущества и ограничения 3D-печати металлом?

Вот основные преимущества и недостатки процессов 3D-печати металлом:

Процессы 3D-печати металлом можно использовать для изготовления сложных деталей на заказ с геометрией, которую невозможно изготовить с помощью традиционных методов производства.

Металлические детали, напечатанные на 3D-принтере, могут быть топологически оптимизированы, чтобы максимизировать их производительность при минимальном весе и общем количестве компонентов в сборке.

Металлические детали, напечатанные на 3D-принтере, обладают превосходными физическими свойствами, а ассортимент доступных материалов включает материалы, трудно поддающиеся обработке другими способами, такие как металлические суперсплавы.

Материальные и производственные затраты, связанные с 3D-печатью металлом, высоки, поэтому эти технологии не подходят для деталей, которые можно легко изготовить традиционными методами.

Размер сборки систем 3D-печати металлом ограничен, так как требуются точные производственные условия и контроль процесса.

Уже существующие проекты могут не подходить для 3D-печати металлом и, возможно, потребуется изменить их.

Основные характеристики систем SLM и DMLS приведены в таблице ниже.

| 3D-печать металлом (SLM/DMLS) | |

|---|---|

| __Материалы __ | Металлы и металлические сплавы (алюминий, сталь, титан) |

| Точность размеров | ± 0,1 мм |

| Стандартный размер сборки | 250 x 150 x 150 мм (до 500 x 280 x 360 мм) |

| Общая толщина слоя | 20 – 50 мкм |

| __Опорные конструкции __ | Требуется всегда |

Свяжитесь с [email protected] или посетите [Protolabs](https://www.protolabs.com/), чтобы начать 3D-печать металлических деталей.

По сравнению с предыдущим образцом добавлена опция очистки рабочей платформы от остатков ресурса при закрытой камере через перчаточный бокс, улучшен пользовательский интерфейс.

По сравнению с предыдущим образцом добавлена опция очистки рабочей платформы от остатков ресурса при закрытой камере через перчаточный бокс, улучшен пользовательский интерфейс.