Содержание

Как работают 3D принтеры по металлу. Обзор SLM и DMLS технологий. Аддитивное производство. 3D печать металлом.

3D печать металлами. Аддитивные технологии.

SLM или DMLS: в чем разница?

Всем привет, Друзья! С Вами 3DTool!

Каталог 3D принтеров по металлу BLT

Селективное лазерное плавление (SLM) и прямое лазерное спекание металла (DMLS) — это два процесса аддитивного производства, которые принадлежат к семейству 3D-печати, с использованием метода порошкового наслоения. Две этих технологии имеют много общего: обе используют лазер для выборочного плавления (или расплавления) частиц металлического порошка, связывая их вместе и создавая модель слой за слоем. Кроме того, материалы, используемые в обоих процессах, являются металлами в гранулированной форме.

Различия между SLM и DMLS сводятся к основам процесса связывания частиц: SLM использует металлические порошки с одной температурой плавления и полностью плавит частицы, тогда как в DMLS порошок состоит из материалов с переменными точками плавления.

В частности:

SLM производит детали из одного металла, в то время как DMLS производит детали из металлических сплавов.

И SLM, и DMLS технологии используются в промышленности для создания конечных инженерных продуктов. В этой статье мы будем использовать термин «металлическая 3D печать» для обобщения 2-х технологий. Так же опишем основные механизмы процесса изготовления, которые необходимы инженерам для понимания преимуществ и недостатков этих технологий.

Существуют и другие технологические процессы для производства плотных металлических деталей, такие как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM). Их доступность и распространение довольно ограничены, поэтому они не будут представлены в данной статье.

Как происходит 3D печать металлом SLM или DMLS.

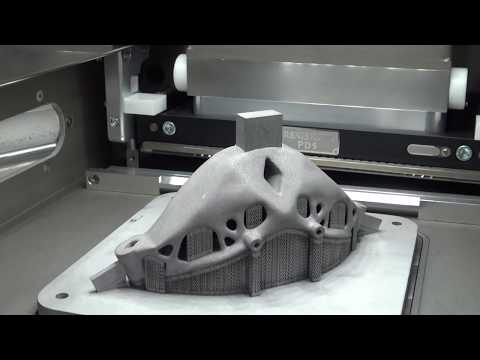

Как работает 3D печать металлом? Основной процесс изготовления для SLM и DMLS очень похожи.

1. Камера, в которой происходит печать, сначала заполняется инертным газом (например, аргоном), чтобы минимизировать окисление металлического порошка. Затем она нагревается до оптимальной рабочей температуры.

2. Слой порошка распределяется по платформе, мощный лазер делает проходы по заданной траектории в программе, сплавляя металлические частицы вместе и создавая следующий слой.

3. Когда процесс спекания завершен, платформа перемещается вниз на 1 слой. Далее наносится еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока печать всей модели не будет завершена.

Когда процесс печати завершен, металлический порошок уже имеет прочные связи в структуре. В отличие от процесса SLS, детали прикрепляются к платформе через опорные конструкции. Опора в 3D-печати металлом, создаётся из того же материала, что базовая деталь. Это условие необходимо для уменьшения деформаций, которые могут возникнуть из-за высоких температур обработки.

В отличие от процесса SLS, детали прикрепляются к платформе через опорные конструкции. Опора в 3D-печати металлом, создаётся из того же материала, что базовая деталь. Это условие необходимо для уменьшения деформаций, которые могут возникнуть из-за высоких температур обработки.

Когда камера 3D принтера охлаждается до комнатной температуры, излишки порошка удаляются вручную, например щеткой. Затем детали как правило подвергаются термообработке, пока они еще прикреплены к платформе. Делается это для снятия любых остаточных напряжений. Далее с ними можно проводить дальнейшую обработку. Снятие детали с платформы происходит по средством спиливания.

Схема работы 3D принтера по металлу.

В SLM и DMLS почти все параметры процесса устанавливаются производителем. Высота слоя, используемого в 3D-печати металлами, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (текучести, гранулометрического состава, формы и т. д.).

д.).

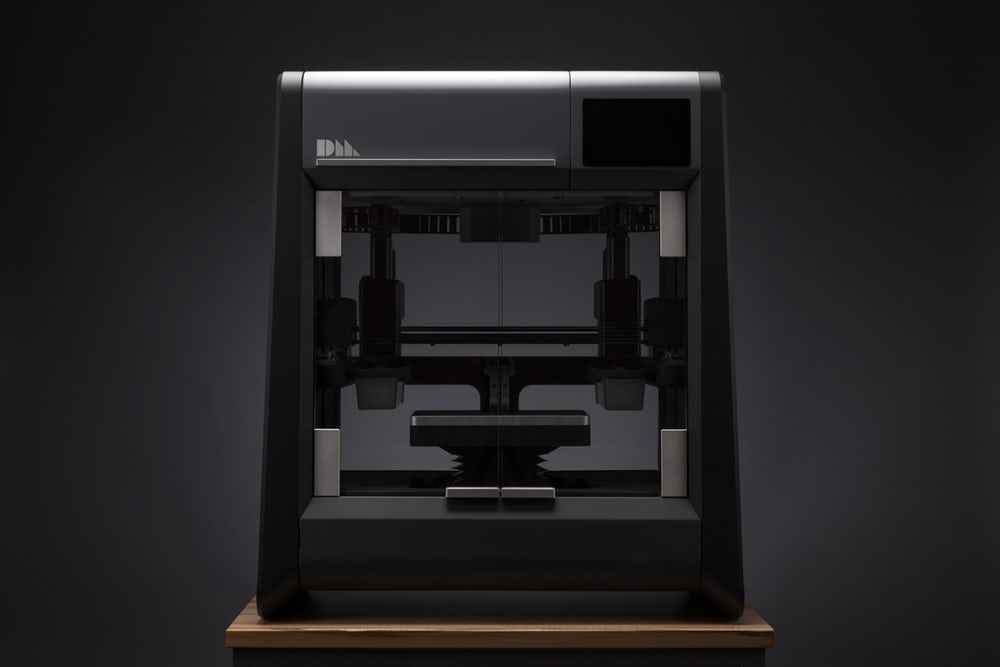

Базовый размер области печати на металлических 3D принтерах составляет 200 x 150 x 150 мм, но бывают и более большие размеры рабочего поля. Точность печати составляет от 50 — 100 микрон. По состоянию на 2020 год, стоимость 3D принтеров по металлу начинается от 150 000 долларов США. Например наша компания предлагает 3D принтеры по металлу от BLT.

3D принтеры по металлу, могут использоваться для мелкосерийного производства, но возможности таких систем в 3D-печати, больше напоминают возможности серийного производства на машинах FDM или SLA.

Металлический порошок в SLM и DMLS пригоден для вторичной переработки: обычно расходуется менее 5%. После каждого отпечатка неиспользованный порошок собирают и просеивают, а затем доливают свежим материалом до уровня, необходимого для следующего изготовления.

Отходы в металлической печати, представляют из себя поддержки (опорные конструкции, без которых не удастся добиться успешного результата). При слишком большом обилии поддержек на изготавливаемых деталях, соответственно будет расти и стоимость всего производства.

Адгезия между слоями.

3D печать металлом на 3D принтерах BLT

Металлические детали SLM и DMLS обладают практически изотропными механическими и термическими свойствами. Они твердые и имеют очень небольшую внутреннюю пористость (менее 0,2 % в состоянии после 3D печати и практически отсутствуют после обработки).

Металлические печатные детали имеют более высокую прочность и твердость и часто являются более гибкими, чем детали, изготовленные традиционным способом. Тем не менее, такой металл быстрее становится «уставшим».

Структура поддержки 3D модели и ориентация детали на рабочей платформе.

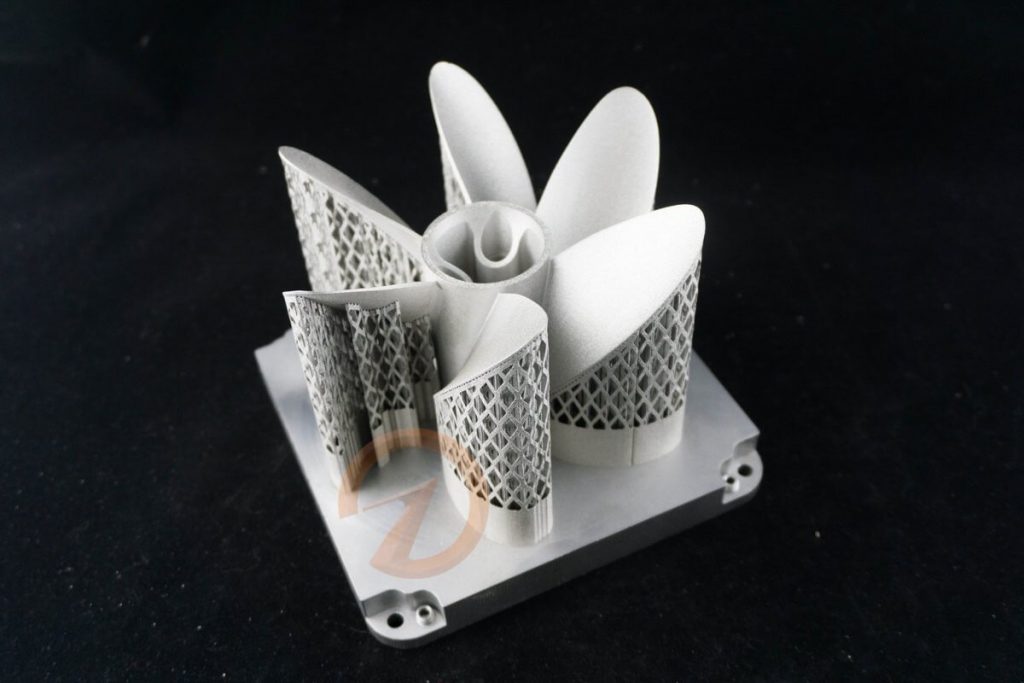

Опорные конструкции всегда требуются при печати металлом, из-за очень высокой температуры обработки. Они обычно строятся с использованием решетчатого узора.

Поддержки в металлической 3D печати выполняют 3 функции:

• Они делают основание для создания первого слоя детали.

• Они закрепляют деталь на платформе и предотвращают её деформацию.

• Они действуют как теплоотвод, отводя тепло от модели.

Детали часто ориентированы под углом. Однако это увеличит и объем необходимых поддержек, время печати, и в конечном итоге общие затраты.

Деформация также может быть сведена к минимуму с помощью шаблонов лазерного спекания. Эта стратегия предотвращает накопление остаточных напряжений в любом конкретном направлении и добавляет характерную текстуру поверхности детали.

Поскольку стоимость металлической печати очень большая, для прогнозирования поведения детали во время обработки часто используются программные симуляторы. Это алгоритмы оптимизации топологии в прочем используются не только для увеличения механических характеристик и создания облегченных частей, но и для того, чтобы свести к минимуму потребности в поддержках и вероятности искривления детали.

Полые секции и легкие конструкции.

Пример печати на 3D принтере BLT

В отличие от процессов плавления с полимерным порошком, таких как SLS, большие полые секции обычно не используются в металлической печати, так как поддержки будет очень сложно удалить, если вообще возможно.

Для внутренних каналов больше, чем Ø 8 мм, рекомендуется использовать алмазные или каплевидные поперечные сечения вместо круглых, так как они не требуют построения поддержек. Более подробные рекомендации по проектированию SLM и DMLS можно найти в других статьях посвященных данной тематике.

В качестве альтернативы полым секциям, детали могут быть выполнены с оболочкой и сердечниками, которые в свою очередь обрабатываются с использованием различной мощности лазера и скорости его проходов, что приводит к различным свойствам материала. Использование оболочки и сердечников очень полезно при изготовлении деталей с большим сплошным сечением, поскольку это значительно сокращает время печати и уменьшает вероятность деформации.

Использование решетчатой структуры является распространенной стратегией в 3D-печати металлом, для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органичных легких форм.

Расходные материалы для 3D печати металлом.

Технологии SLM и DMLS могут производить детали из широкого спектра металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт, хром и инконель. Эти материалы обеспечивают потребности большинства промышленных применений, от аэрокосмической отрасли до медицинской. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение носит незначительный характер и в основном ограничивается изготовлением ювелирных изделий.

Стоимость металлического порошка очень высока. Например, килограмм порошка из нержавеющей стали 316 стоит примерно 350-450 долларов. По этой причине минимизация объема детали и необходимость поддержек является ключом к поддержанию оптимальной стоимости производства.

Основным преимуществом металлической 3D-печати является ее совместимость с высокопрочными материалами, такими как никелевые или кобальт-хромовые супер сплавы, которые очень трудно обрабатывать традиционными методами. За счет использования металлической 3D-печати для создания детали практически чистой формы — можно достичь значительной экономии средств и времени. В последствии такая деталь может быть подвергнута обработке до очень высокого качества поверхности.

Постобработка металла.

Различные методы пост. обработки используются для улучшения механических свойств, точности и внешнего вида металлических печатных изделий.

Обязательные этапы последующей обработки включают удаление рассыпного порошка и опорных конструкций, в то время как термическая обработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

Обработка на станках ЧПУ может быть использована для критически важных элементов (таких как отверстия или резьбы). Пескоструйная обработка, металлизация, полировка и микрообработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Пескоструйная обработка, металлизация, полировка и микрообработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Преимущества и недостатки металлической 3D печати.

Плюсы:

1. 3D печать с использованием металла, может быть использована для изготовления сложных деталей на заказ, с геометрией, которую традиционные методы производства не смогут обеспечить.

2. Металлические 3D печатные детали могут быть оптимизированы, чтобы увеличить их производительность при минимальном весе.

3. Металлические 3D-печатные детали имеют отличные физические свойства, 3D принтеры по металлу могут печатать большим перечнем металлов и сплавов. Включают в себя трудно обрабатываемые материалы и металлические суперсплавы.

Минусы:

1. Затраты на изготовление, связанные с металлической 3D-печатью, высоки. Стоимость расходного материала от 500$ за 1 кг.

2. Размер рабочей области в 3D принтерах по металлу ограничен.

Размер рабочей области в 3D принтерах по металлу ограничен.

Выводы.

• 3D печать металлом наиболее подходит для сложных, штучных деталей, которые сложно или очень дорого изготовить традиционными методами, например на станке ЧПУ.

• Уменьшение потребностей в построении поддержек, значительно снизит стоимость печати при помощи металла.

• Металлические 3D-печатные детали имеют отличные механические свойства и могут быть изготовлены из широкого спектра инженерных материалов, включая суперсплавы.

А на этом у нас Все! Надеемся, статья была для Вас полезна.

Каталог 3D принтеров по металлу BLT

Приобрести 3d-принтеры по металлу, а так же любые другие 3d-принтеры и ЧПУ станки, вы можете у нас, связавшись с нами:

• По электронной почте: [email protected]

• По телефону: 8(800)775-86-69

• Или на нашем сайте: http://3dtool.ru

Так же, не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц. сетях:

сетях:

ВКонтакте

как происходит печать металлом на 3D принтере

Содержание:

- Печать металлом на 3D принтере

- Как работают трехмерные технологии

- Два основных метода

- Видео

Печать металлом на 3D принтере (две основные технологии)

Внедрение инновационных технологий открывает новые возможности в разных сферах деятельности человека. Современный 3D принтер для печати по металлу позволяет распечатывать высокоточные конструктивные элементы, которые востребованы в космической, машиностроительной, авиационной отраслях.

Как работают трехмерные технологии

Производство трехмерных деталей производится с использованием разных методов плавления металлического порошка (при помощи лазера). Но основной принцип работы остается неизменным, поэтому любой 3D принтер печатает металлом в несколько этапов, это:

- заполнение камеры построения инертным газом, чтобы свести к минимуму окисление исходного материала;

- нагрев до температуры, необходимой для производственного процесса.

- распределение порошка по поверхности платформы построения;

- 3D сканирование поперечного сечения исходного материала лазерным лучом;

- плавка и спекание частиц, что позволяет получить твердый слой;

- смещение платформы на величину полученного слоя для нанесения следующего (до момента завершения формирования объекта).

В момент, когда лазерный 3D принтер по металлу завершает процесс, изделие остается полностью покрытым порошком. Поэтому до полного остывания камеры (чтобы избежать деформаций), объект на платформе фиксируется областью поддержки.

Два основных метода

Современный 3D принтер печатающий металлом, может использовать одну из двух наиболее распространенных технологий – выборочное плавление лазерным лучом (SLM) или прямое спекание под действием лазера (DMLS). В ряду главных отличий между методиками следует назвать принцип склеивания компонента:

- SLM –происходит в результате полной расплавки порошка;

- DMLS – отдельные частицы спекаются (при меньших, если сравнивать с SLM, температурах), не переходя в жидкую субстанцию.

В отличие от традиционного литья или штамповки, DMLS позволяет напечатать объекты без образования внутреннего напряжения. Это обеспечивает хорошие технические характеристики деталей. Сегодня производители предлагают модели, способные использовать сразу несколько вариантов плавления.

В ряду других методик склеивания порошковых частиц следует назвать UAM (аддитивного ультразвукового) или EBM (электронно-лучевого) способа плавления. Современное оборудование – промышленный 3D принтер по металлу выпускают компании Markforged, ExOne, AurLabs, HP Metal Jet, Stratasys, MX3D, Digital Metal, 3DSLA.RU (принцип действия оборудования можно понять, просмотрев на видео обзоры). Зачастую, изготовленная деталь требует дополнительной обработки: шлифовка, соединение, придание формы. Подгонку можно выполнять как в ручную, так и с помощью автоматизированных технологий, одной из которых является фрезерная обработка на станках с ЧПУ, позволяющая значительно сократить затраты на производство серийных деталей.

Видео

Настольные 3D-принтеры, разработанные для профессионалов

Настольные 3D-принтеры серии

Профессиональные настольные 3D-принтеры, созданные с учетом универсальности для тестирования концепций дизайна и создания прочных деталей для конечного использования. Наша платформа охватывает широкий спектр приложений — от гибких и эластичных до прочных и жестких.

Сравнить 3D-принтеры

Поговорите с экспертом

Внедряйте инновации. Прямо с рабочего стола.

Сравните модели наших настольных 3D-принтеров.

Onyx One™

Наш основной настольный принтер для функциональных пластиковых деталей с великолепной поверхностью.

Материалы

Пластик

Оникс™

Технические характеристики

+320 x 132 x 154 мм объем сборки

Высота слоя от +100 мкм до 200 мкм

+Прецизионная шлифованная композитная печатная платформа

Рекомендуемая производителем розничная цена

4990 долларов США

Поговорите с экспертом .

Материалы

Пластик

Оникс™

Точный PLA

Гладкий ТПУ

Непрерывное волокно

Стекловолокно™

Технические характеристики

+320 x 132 x 154 мм объем построения

+100 мкм — высота слоя 200 мкм

+Прецизионная шлифованная композитная печатная платформа

Рекомендуемая производителем розничная цена

От

долл. США до эксперта0006

США до эксперта0006

Mark Two™

Лучший настольный принтер для потрясающих прототипов, инструментов, высокопроизводительных деталей для конечного использования и запасных частей.

Материалы

Пластик

Оникс™

Нейлон Белый™

Точный PLA

Гладкий ТПУ

Непрерывное волокно

Непрерывное углеродное волокно™

Арамидное волокно (кевлар®)*

Стекловолокно™

HSHT Стекловолокно™

Spects

+320 x 132 x 154 мм сборка. Объем

Объем

+100 мкм — 200 мкм высота слоя

+Целый заземление композитное печать

MSRP

$ 19,900

Talk с экспертом

Dupont но ® являются товарными знаками и зарегистрированными товарными знаками E. I. du Pont de Nemours and Company

.

Что можно построить на настольном 3D-принтере?

Нейлон, наполненный микроуглеродным волокном, обеспечивает превосходную термостойкость, чистоту поверхности и химическую стойкость легкое армирование углеродным волокном дает детали, способные заменить обработанный алюминий.

ПРИМЕНЕНИЕ

- Изготовление по индивидуальному заказу

- Производство мостов

- Высокопроизводительные детали для конечного использования

- Высокопрочная оснастка

Узнать больше можно использовать для низкотемпературных пресс-форм.

ПРИМЕНЕНИЕ

- Приспособления для сварки

- Корпуса повышенной прочности

- Низкотемпературные формы

- Формовочные инструменты

Узнать больше

Недорогое и в 11 раз более жесткое, чем ABS, это идеальное непрерывное волокно начального уровня для 3D-печати функциональных деталей.

ПРИМЕНЕНИЕ

- Зажимные приспособления

- Функциональные прототипы

- Части конечного использования средней прочности

Узнать больше

Чрезвычайно прочный и чрезвычайно устойчивый к катастрофическим повреждениям кевлар — отличный выбор для суровых условий.

ПРИМЕНЕНИЕ

- Зажимные приспособления

- Корпуса повышенной прочности

- Изгибы

Узнать больше

Резиноподобный материал для высококачественных, гибких, ударопоглощающих деталей по запросу.

ПРИМЕНЕНИЕ

- Уплотнения и прокладки

- Амортизаторы

- Колеса и гусеницы

- Ремни

Узнать больше0006

ПРИМЕНЕНИЕ

- Концептуальные модели

- Подходящие чеки

- Цветные индикаторы

Узнать больше

Непревзойденная универсальность

Наши принтеры серии Desktop обеспечивают производительность производственного уровня и доступные прототипы на одной платформе. Наш самый популярный пластик для печати, Onyx™, дает вам отличное начало свойств материала с превосходной отделкой поверхности. Наш выбор непрерывных волокон значительно превосходит механические и термические свойства повседневных печатных пластиков FFF, Smooth TPU 95A обеспечивает эффективный способ изготовления высококачественных гибких деталей в малых и средних объемах, а Precise PLA позволяет создавать эффективные и надежные прототипы по доступной цене. Независимо от того, какие свойства вы ищете, у наших настольных 3D-принтеров есть подходящий материал для работы.

Наш самый популярный пластик для печати, Onyx™, дает вам отличное начало свойств материала с превосходной отделкой поверхности. Наш выбор непрерывных волокон значительно превосходит механические и термические свойства повседневных печатных пластиков FFF, Smooth TPU 95A обеспечивает эффективный способ изготовления высококачественных гибких деталей в малых и средних объемах, а Precise PLA позволяет создавать эффективные и надежные прототипы по доступной цене. Независимо от того, какие свойства вы ищете, у наших настольных 3D-принтеров есть подходящий материал для работы.

Как работает 3D-печать CFR?

- youtube.com/embed/QRm6c-n1p78?feature=oembed&autoplay=0&loop=0&controls=1&autohide=1&mute=0&iv_load_policy=3&fs=1&modestbranding=1″ data-src=»https://www.youtube.com/embed/QRm6c-n1p78?feature=oembed&autoplay=0&loop=0&controls=1&autohide=1&mute=0&iv_load_policy=3&fs=1&modestbranding=1″ frameborder=»0″ allowfullscreen=»» allowtransparency=»» allow=»autoplay»>

- youtube.com/embed/gTRbM5AP9e4?feature=oembed&autoplay=0&loop=0&controls=1&autohide=1&mute=0&iv_load_policy=3&fs=1&modestbranding=1″ data-src=»https://www.youtube.com/embed/gTRbM5AP9e4?feature=oembed&autoplay=0&loop=0&controls=1&autohide=1&mute=0&iv_load_policy=3&fs=1&modestbranding=1″ frameborder=»0″ allowfullscreen=»» allowtransparency=»» allow=»autoplay»>

Поговорите со специалистом по настольным компьютерам

Позвольте нам разработать решение для аддитивного производства в соответствии с вашими потребностями.

Программное обеспечение Eiger для 3D-печати | Markforged

Перейти к навигации

Эйгер™

Ведущее программное обеспечение для цифрового производства для трансформации бизнеса.

Попробуйте сами

Производите детали по запросу и в момент необходимости с помощью первой подключенной безопасной платформы для аддитивного производства.

От дизайна к детали — легко и быстро

Eiger — это интегрированная подключенная платформа, предназначенная для быстрого перехода от CAD к функциональной детали. Рабочие процессы программного обеспечения для 3D-печати на основе браузера безопасны, быстры и интуитивно понятны.

Попробуйте сами

Печать с использованием волокон, композитов и металлов

Eiger, наше программное обеспечение для 3D-печати, позволяет нарезать и печатать композитные детали, армированные непрерывными волокнами и металлами. Вы можете подготовить детали к печати одним щелчком мыши или углубиться в настройки деталей, чтобы оптимизировать конечный продукт.

Вы можете подготовить детали к печати одним щелчком мыши или углубиться в настройки деталей, чтобы оптимизировать конечный продукт.

Удобное взаимодействие с принтерами

Программное обеспечение Eiger полностью интегрируется со всеми 3D-принтерами Markforged, что позволяет создавать сборки, печатать детали и отслеживать отпечатки в едином рабочем процессе.

Настройка размещения опор

Eiger упрощает автоматическое создание опор, оптимизированных для большинства деталей. Используя переопределения поддержки, вы можете выбрать, где разместить опоры, чтобы избежать внутренних каналов, небольших выступов или резьбы или обеспечить дополнительную поддержку.

Попробуйте сами

Удобное хранение деталей и доступ к ним

Защищенная библиотека деталей позволяет динамически управлять инженерными проектами любого размера, включая управление версиями. Файлы деталей Eiger надежно хранятся и могут быть проверены, отредактированы и распечатаны в любом месте.

Попробуйте сами

Управляйте проектами с помощью простых организационных функций

Упорядочивайте и группируйте свои детали интуитивно понятным и простым способом с помощью папок. Организуйте детали и проекты в алфавитном порядке, по дате создания или по дате редактирования.

Всегда находите нужную деталь

Простые в использовании фильтры сортируют детали по названию, материалу или пользователю, что позволяет быстро найти нужную деталь, когда она вам нужна.

Обеспечьте успех всего парка благодаря мониторингу в режиме реального времени

Единое место для управления вашим парком принтеров в режиме реального времени, будь то в одном месте или по всему миру. Воспользуйтесь преимуществами автоматических обновлений, получая аналитику, данные об использовании и оперативную телеметрию в одном месте.

Попробуйте сами

Мониторинг устройств в режиме реального времени

Eiger позволяет вам контролировать любое подключенное устройство в вашей организации из любой точки мира. Получайте обновления в режиме реального времени о ходе выполнения важных проектов.

Получайте обновления в режиме реального времени о ходе выполнения важных проектов.

Успех клиентов, встроенный

Обновления программного обеспечения для 3D-печати Eiger автоматически отправляются в вашу организацию, открывая новые функции и постоянно повышая производительность принтера. Поддержка полностью интегрирована в работу с программным обеспечением и доступна напрямую как со страниц деталей, так и со страниц принтера.

Eiger Core

Разработан, чтобы помочь вам и вашим командам быстро перейти от САПР к прочным и функциональным деталям, которые можно совместно использовать и повторять.

Попробуйте Эйгер

Эйгер Флит

Предназначен для масштабирования операций аддитивного производства за счет централизованного контроля над принтерами, пользователями, деталями и рабочими процессами.

Подробнее

Автономный Eiger

Предназначен для быстрого перехода от САПР к прочным и функциональным деталям, когда доступ в Интернет прерывается или ограничен.

Узнать больше

Узнайте об онлайн- и офлайн-операциях программного обеспечения в Eiger Deployment Options and Data Security

Изучите основы программного обеспечения для 3D-печати в книге «От искусства к детали: пошаговое руководство по 3D-печати»

Кузнец —

Доверяйте свои детали прямо на печатной платформе благодаря контролю качества в процессе

Революционное программное обеспечение Markforged Blacksmith повышает качество деталей и обеспечивает проверку деталей в режиме реального времени и с документированием, подтверждая, что распечатанная вами деталь подходит для работы.

Узнать больше

Совместная работа и масштабируемость

Делитесь деталями между командами. Запускайте и контролируйте печать из любого места в защищенной подключенной инфраструктуре.