Содержание

Производство алюминиевого профиля в России, «ПилотПро»

ООО «ПилотПро» занимает позицию многолетнего лидера отечественного рынка алюминиевого проката. Продажа алюминиевого профиля в розницу и оптом успешно осуществляется компанией уже более 17 лет. Безукоризненное качество алюминиевых профилей нашего производства, высочайший уровень товаров и сервиса – все это подтверждается врученными нашему предприятию дипломами и наградами. Спектр услуг и широкий ассортимент профилей, предлагаемых ООО «ПилотПро», были отмечены журналом «Металлоснабжение и сбыт», в рейтинге которого мы являемся одним из неизменных лидеров. Также компания входит в состав Российского союза поставщиков металлопродукции (РСПМ).

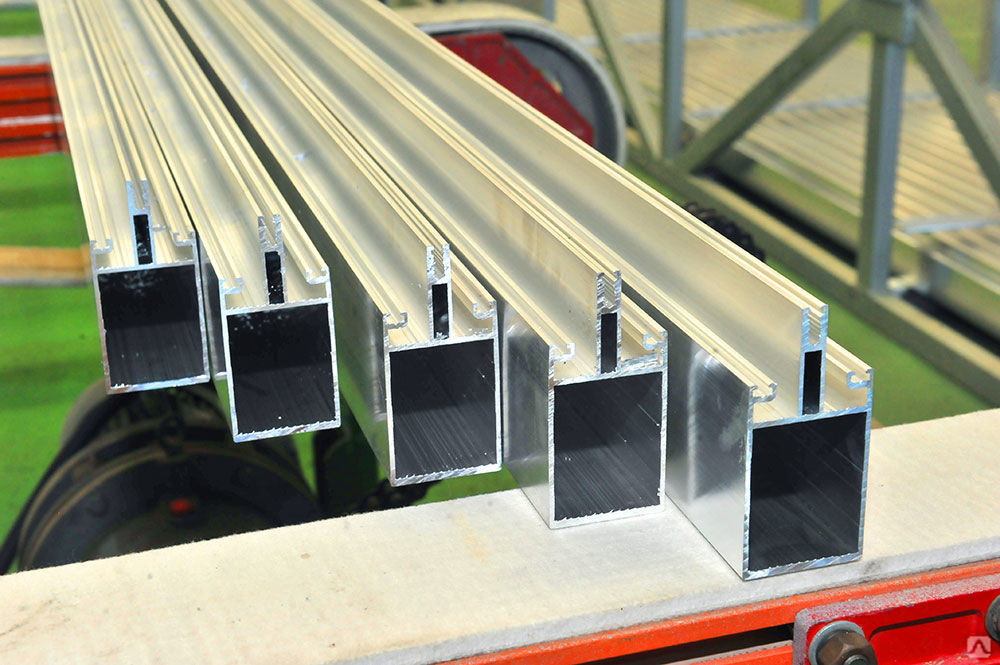

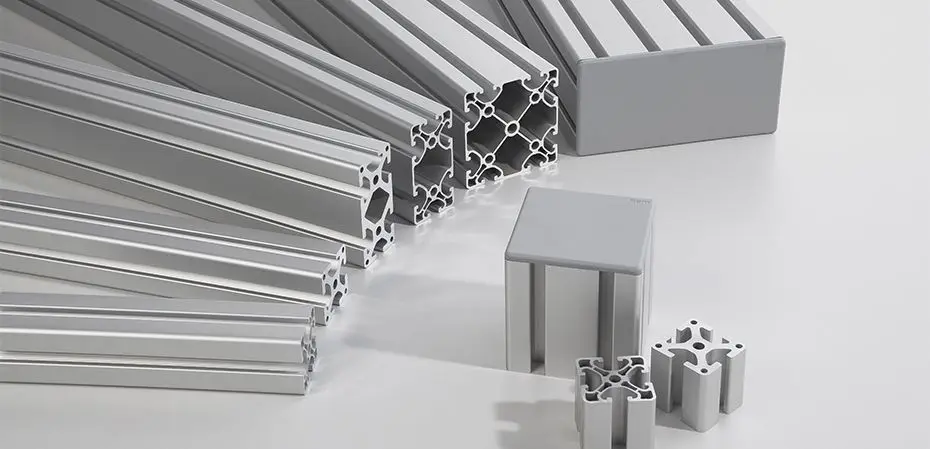

Алюминиевый профиль достаточно широко используется архитектуре и строительстве, в промышленности и на производстве. Эксплуатационные характеристики профиля обусловлены механическими и физическими свойствами алюминия, которые многократно превосходят показатели большинства металлов. Среди преимуществ алюминиевого профиля стоит отметить легкость и исключительную прочность, устойчивость к коррозии и негативным внешним воздействиям. Профиль активно применяется при устройстве офисных перегородок и натяжных потолков, а также в изготовлении различных конструкций, таких как мебель, дверные и оконные рамы, и т. д.

Профиль активно применяется при устройстве офисных перегородок и натяжных потолков, а также в изготовлении различных конструкций, таких как мебель, дверные и оконные рамы, и т. д.

Изготовление и реализация алюминиевого профиля является приоритетным направлением деятельности ООО «ПилотПро». Алюминиевый профиль и другая продукция поставляется нам надежными компаниями, среди которых: ООО «Аэроалюминий», ООО «КРАМЗ», ООО «ВАЛЗ». ООО «Алтек», ЗАО «АЛУНЕКСТ», ОАО «КУМЗ», ООО «Агрисовгаз». Предприятие располагает собственными производственными мощностями, а также складскими помещениями, площадь которых достигает более 5000 кв. м. На наших складах хранится около 700 тонн готовой продукции. Ассортимент и номенклатура профиля и других изделий постоянно увеличивается.

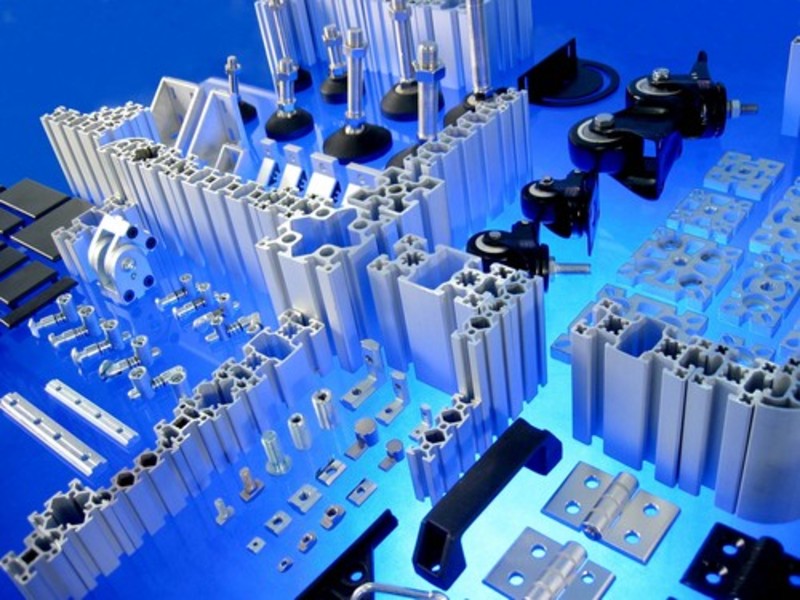

ООО «ПилотПро» поставляет алюминиевый профиль различных модификаций и широкий спектр продукции:

- профиль из алюминия, в том числе для натяжных потолков;

- листы из алюминия;

- уголки и прутки, шины;

- проволоку, трубы, полосы, швеллер, тавр, двутавр;

- конструкции для производства шкафов-купе и мебели;

- профиль и фурнитуру для установки натяжных потолков, в том числе потолочный багет;

- пороги для напольных покрытий;

- другие изделия и конструкции, выполняемые из алюминия и сплавов.

Алюминиевый профиль может изготавливаться по индивидуальному заказу в полном соответствии с ГОСТ и ТУ. Специалисты «ПилотПро» берутся за проекты на основе чертежей заказчика любого объема и уровня сложности. Также наша компания осуществляет полный спектр востребованных среди многих клиентов услуг. Вы всегда можете заказать у нас такие работы, как резка, гибка, покраска, анодирование металла.

Алюминиевый профиль и все изделия из нашего ассортимента удовлетворяют актуальным запросам потребителей и высочайшим стандартам качества и надежности. Продукция нашего производства регулярно поставляется на крупнейшие предприятия России и стран ближнего зарубежья. Наши партнеры и постоянные клиенты высоко оценивают многочисленные преимущества, которые гарантирует «ПилотПро». Нас отличают стабильность, надежность, выгодные цены и безукоризненные эксплуатационные характеристики изделий, оперативность выполнения заказов и доставки.

Производство алюминиевых профилей

Производство алюминиевых профилей

Главная — Производство алюминиевого профиля

Для монтажа скрытых межкомнатных дверей используются коробки и окантовочная кромка из алюминиевого профиля. Такой конструктив обеспечивает жесткое и точное положение дверного полотна, исключает риск перекоса, защищает торцы от естественного износа и коррозии. Профиль сохраняет геометрическую форму двери, препятствует температурным деформациям, обеспечивает долговечность конструкции.

Такой конструктив обеспечивает жесткое и точное положение дверного полотна, исключает риск перекоса, защищает торцы от естественного износа и коррозии. Профиль сохраняет геометрическую форму двери, препятствует температурным деформациям, обеспечивает долговечность конструкции.

Компания «МитПроф» занимается производством алюминиевого профиля и кромки для скрытых дверей – продукции специального назначения, которая позволяет быстро и качественно установить потайную дверь. Доступен широкий выбор типоразмеров, возможно производство профиля из алюминия по индивидуальным чертежам. Мы предлагаем полный ассортимент продукции для дверных полотен скрытого монтажа:

- алюминиевый профиль для скрытых межкомнатных дверей оптом;

- алюминиевый кант для защиты периметра межкомнатных дверей оптом;

- алюминиевый профиль для скрытого монтажа дверной коробки оптом.

Скрытый монтаж отличается от установки традиционных дверей. Специальный конструктив дверной коробки позволяет монтировать «невидимую» дверь без выступающих элементов – все детали спрятаны внутри стены. В производстве профиля для скрытых коробок используется высококачественный алюминий, устойчивый к износу и механическим воздействиям, способный выдержать множество циклов открывания-закрывания двери.

Специальный конструктив дверной коробки позволяет монтировать «невидимую» дверь без выступающих элементов – все детали спрятаны внутри стены. В производстве профиля для скрытых коробок используется высококачественный алюминий, устойчивый к износу и механическим воздействиям, способный выдержать множество циклов открывания-закрывания двери.

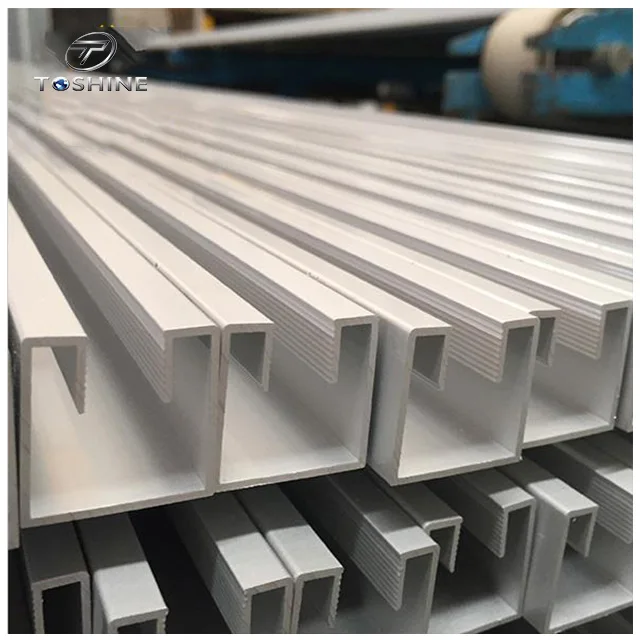

Периметр полотна закрывается алюминиевой полосой, которая защищает торец от расслоения и служит дополнительным декоративным элементом. Кромка повышает срок эксплуатации двери, обеспечивая защиту наиболее уязвимой торцовой поверхности от повреждений и износа. При производстве кромки из алюминия учитываются размеры полотна, конструктив двери и скрытой коробки. Цвет и текстура подбираются под дизайн интерьера.

Алюминевый профиль по чертежам заказчика

Производство матриц для алюминиевого профиля

Алюминиевые межкомнатные перегородки

Профиль алюминиевый для внутренней отделки

Профиль алюминиевый для вертикальных жалюзи

Профиль алюминиевый для карнизов

Профиль алюминиевый для натяжных потолков

Профиль алюминиевый для порожков и стыкошвов

Профиль алюминиевый для потолочных фризов и плинтусов

Профиль алюминиевый для ревизионных люков

Профиль алюминиевый для сантехнических кабин и перегородок

Профиль алюминиевый для чистых помещений

© Copyright — MitProf 2010 — 2022

Политика конфиденциальности

Все, что вам нужно знать об алюминиевом профиле

Алюминиевый профиль является неотъемлемой частью наших домов, хотя многие люди даже не замечают его. Обычно они являются частью оконных или дверных систем, но на этом их применение не заканчивается. Алюминиевые прутки имеют бесчисленное множество применений в строительстве и обрабатывающей промышленности, поэтому качество каждого продукта должно быть безупречным.

Обычно они являются частью оконных или дверных систем, но на этом их применение не заканчивается. Алюминиевые прутки имеют бесчисленное множество применений в строительстве и обрабатывающей промышленности, поэтому качество каждого продукта должно быть безупречным.

Импол является крупнейшим европейским поставщиком алюминиевых прессованных стержней для ковки и одним из крупнейших поставщиков тянутых стержней в Европе и США. В нашем производственном процессе, которому доверяют все крупнейшие европейские автомобильных компаний и европейской авиационной промышленности , мы применяем наилучшие производственные методы, которые мы постоянно совершенствуем. Читайте дальше, чтобы узнать, почему этот процесс имеет решающее значение для многих отраслей промышленности и почему Impol является лучшим ответом, когда речь идет о качественных экструзионных стержнях, трубах, профилях …

Основы экструзии алюминия заготовки нагреваются и проталкиваются через фигурное отверстие матрицы.

Отверстие может быть изменено для создания различных форм и размеров в соответствии с конкретными потребностями пользователя.

Отверстие может быть изменено для создания различных форм и размеров в соответствии с конкретными потребностями пользователя.

В зависимости от требуемого типа алюминиевого прутка мы используем различные стальные штампы.

- Для сплошных стержней или профилей

- плоские матрицы

- форкамерные матрицы

- Для полых стержней или профилей

- матрицы камер

Подробнее об отличиях процесса экструзии и создаваемых изделий вы можете прочитать на нашем сайте.

6 этапов экструзии алюминия

Процесс экструзии осуществляется на экструзионных прессах прямого или непрямого действия различной мощности (в Имполе они составляют от 12,5 до 55 МН). Базовый процесс можно разбить на шесть отдельных этапов, хотя они могут быть изменены или расширены в зависимости от конкретных требований заказчика.

Но еще до начала процесса экструзии литые алюминиевые стержни необходимо разрезать на более мелкие части. Эти короткие детали называются заготовками. Предварительно нарезанные заготовки гарантируют, что длина каждого экструдированного стержня будет примерно одинаковой и не будет потерь материала.

Эти короткие детали называются заготовками. Предварительно нарезанные заготовки гарантируют, что длина каждого экструдированного стержня будет примерно одинаковой и не будет потерь материала.

Этап 1: Предварительный нагрев алюминиевой заготовки и стальной матрицы до заданной температуры

- Заготовки нагревают в индукционных или газовых печах от комнатной температуры до экструзии. Температура варьируется в зависимости от сплава и конечного отпуска.

- Нагретые заготовки должны быть достаточно пластичными, чтобы принимать требуемую форму, но при этом достаточно прочными, чтобы сохранять свою форму во время транспортировки.

- Толкающая бита начинает оказывать давление на нагретую заготовку и толкает ее к отверстию матрицы.

Этап 2: Загрузка заготовки в контейнер стального экструзионного пресса

- Для предотвращения потери тепла заготовки быстро транспортируются из печи в пресс. Они загружены в ресивер и готовы к экструдированию.

- Ползун начинает оказывать давление на нагретую заготовку и толкает ее к отверстию матрицы.

Этап 3: Экструзия

- Нагретая алюминиевая заготовка проталкивается через отверстия в инструменте. Эти отверстия могут быть изменены для создания различных форм и размеров. Процесс похож на пресс для печенья, где диски разной формы создают разный дизайн печенья.

- Когда прутки выходят из пресса, они уже экструдированы до требуемой формы.

Этап 4: Контролируемое охлаждение

- За процессом экструзии следует быстрое охлаждение экструдированных стержней/труб/профиля

- На выходе из пресса полностью сформированные прутки/профили проталкиваются через водяную баню, что гарантирует равномерную закалку нагретого алюминия.

- Процесс закалки необходим для обеспечения требуемых механических свойств и адекватной микроструктуры материала.

- Чтобы предотвратить деформацию материала, процесс охлаждения должен осуществляться без промедления сразу после процесса экструзии.

Этап 5: Растяжка

- Сразу после закалки прессованные прутки разрезаются на заданную межфазную длину.

- Затем отрезанные прутки захватываются съёмником, который укладывает их на отводной стол. Это позволяет им еще больше остыть.

- На этом этапе экструдированные стержни проходят процесс упрочнения, который растягивает стержни и обеспечивает их механические свойства за счет снятия внутреннего напряжения внутри стержней.

Этап 6: Резка и окончательная упаковка

- Закаленные и выпрямленные прутки нарезаются на длину, указанную заказчиком.

- На данном этапе алюминиевые прутки имеют свойства отпуска Т1/Т4. Для обеспечения лучших механических свойств сплава Т5/Т6/Т66 прутки искусственно состаривают.

- Процесс старения дополнительно укрепляет экструдированные профили и обеспечивает выполнение механических свойств, указанных для отдельных сплавов.

Какие факторы влияют на экструзию?

Хотя описанные выше этапы процесса экструзии могут показаться довольно простыми и автоматизированными, на самом деле это совсем не так. По правде говоря, экструзия — это очень сложный процесс, который зависит от соотношения между многочисленными параметрами, которые необходимо адаптировать во время процесса. Эти параметры называются параметрами TST и относятся к температуре, скорости и времени.

По правде говоря, экструзия — это очень сложный процесс, который зависит от соотношения между многочисленными параметрами, которые необходимо адаптировать во время процесса. Эти параметры называются параметрами TST и относятся к температуре, скорости и времени.

По сути, до, во время и после экструзии необходимо тщательно контролировать следующие факторы:

- Температура заготовки в нагревательных печах

- температура контейнера

- температура инструмента

- температура на выходе алюминиевого стержня/профиля

- температура охлаждающей среды

- скорость экструзии и задержка закалки

- скорость экструзии

- конечные продукты и размеры инструмента

Эти параметры необходимо тщательно контролировать и контролировать. Наиболее важной среди них является температура , которую необходимо адаптировать в зависимости от экструдируемого материала и желаемой конечной формы продукта. Как правило, заготовки из алюминиевого сплава необходимо нагревать до температуры от 300 до 59°С.5°С.

Как правило, заготовки из алюминиевого сплава необходимо нагревать до температуры от 300 до 59°С.5°С.

Другой очень важной частью процесса экструзии является закалка . Как видно выше, экструдированные профили закаливаются сразу после выхода из матрицы. На этом этапе важно, чтобы каждая часть алюминиевого стержня была покрыта нужным количеством воды в течение нужного времени. Это означает, что они остывают от температуры экструзии до комнатной температуры как можно быстрее. Только тогда экструдированные прутки/трубы/профили могут равномерно охлаждаться и достигать высочайших механических и технологических свойств. Самая быстрая скорость закалки позволит достичь наилучшего сочетания прочности, ударной вязкости и микроструктуры. Этот процесс обычно используется при производстве экструдированных профилей серии 6xxx Al, например, сплава T66.

После успешного завершения процесса экструзии и закалки необходимо тщательно контролировать следующие параметры:

- размеры и допуски продукта

- обработка поверхности

- механические свойства

- макроструктура стержней/профилей/труб (без дефектов заднего конца)

- другие особые требования к качеству

Преимущества алюминиевого профиля

По сравнению с другими продуктами алюминиевый профиль является предпочтительным вариантом благодаря уникальному сочетанию легкости и прочности. С отраслевой точки зрения экструзия алюминия имеет дополнительные преимущества:

С отраслевой точки зрения экструзия алюминия имеет дополнительные преимущества:

- Как правило, они являются конкурентоспособным и экономичным вариантом производства, особенно при работе с очень сложными поперечными сечениями.

- Они прочнее и выносливее

- Поверхность экструдированных изделий безупречна, и в целом эти изделия прочнее по сравнению с алюминием отливками .

Несмотря на многочисленные преимущества, у алюминиевых профилей есть и существенный недостаток по сравнению с литьем. И это их размер. Алюминиевые профили ограничены размером как заготовки, так и вместимостью стального контейнера на экструзионном прессе.

Различные типы экструзии

При горячей экструзии существуют различные процессы экструзии:

- прямая экструзия

- непрямая экструзия

Прямая экструзия

Прямая экструзия — самый простой способ производства. Этот метод чаще всего используется для производства алюминиевых профилей. В нем матрица неподвижна, а ползун проталкивает заготовку через отверстие матрицы. Действие заготовки и ползуна, движущихся вперед в одном направлении, привело к тому, что этот метод получил название прямого или прямого процесса экструзии алюминия.

Этот метод чаще всего используется для производства алюминиевых профилей. В нем матрица неподвижна, а ползун проталкивает заготовку через отверстие матрицы. Действие заготовки и ползуна, движущихся вперед в одном направлении, привело к тому, что этот метод получил название прямого или прямого процесса экструзии алюминия.

Непрямое выдавливание

Непрямое выдавливание — это процесс, при котором заготовка остается неподвижной, но узел на конце ползуна движется против заготовки. Это создает давление, необходимое для прохождения металла через матрицу.

Это основное преимущество непрямого пресса, так как он позволяет прессовать более твердые сплавы (2ххх, 7ххх) и изделия с меньшим поперечным сечением благодаря меньшему давлению экструзии. Более низкие давления также позволяют снизить температуру прессования и, следовательно, увеличить скорость экструзии. Это, конечно, повышает производительность.

Какие формы можно выдавливать?

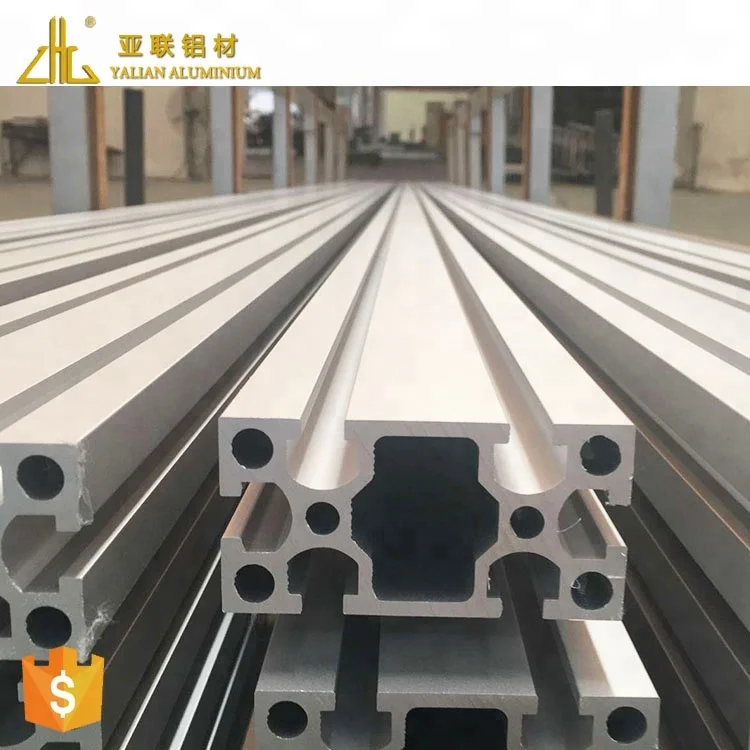

Экструзия является частью столь многих отраслей промышленности, что невозможно составить полный список всех ее видов. Существуют безграничные возможности в отношении форм, которые доступны в широком диапазоне конфигураций и размеров. Основные категории:

Существуют безграничные возможности в отношении форм, которые доступны в широком диапазоне конфигураций и размеров. Основные категории:

- Твердые формы: сплошные стержни и стержни с различным поперечным сечением (например, круги, прямоугольники, квадраты и т. д.)

- Полутвердые формы: , такие как уголки, швеллеры и другие частично открытые формы

- Полые формы: трубы или профили с различным поперечным сечением (например, круги, прямоугольники, квадраты и т. д.)

Прессованные заготовки в качестве полуфабриката

Экструдированные прутки иногда непригодны для использования в качестве готовой продукции из-за более широких допусков, плохой прямолинейности и большей шероховатости, особенно в крупных и сложных отраслях промышленности. Для таких требовательных производств больше подходят тянутые изделия, так как допуски значительно жестче, а поверхность более гладкая. Тянутые изделия позволяют клиентам добиться большей производительности, меньшего количества рабочих операций и меньшей доли брака.

По сравнению с экструзией, чертеж представляет собой процесс холодного производства, при котором алюминиевые прутки формируются за счет уменьшения их поперечного сечения. Это достигается путем протягивания стержня/трубки через матрицу меньшего размера. Хотя процесс похож на экструзию, направление приложенной силы отличается. При экструзии заготовка проталкивается через отверстие матрицы, а при волочении – вытягивается.

Процесс волочения имеет множество важных факторов, влияющих на качество и точность формованных стержней или труб, таких как угол штампа, скорость волочения, состояние смазки и передаточное число проходов.

Для чрезвычайно сложных конечных продуктов или более тонких продуктов, экструдированные продукты заменяются на катаные продукты или путем механической обработки или ковки на более простые экструдированные продукты (плоские, квадратные или шестигранные прутки). Таким образом мы можем обеспечить продукцию более сложной формы или с более точными размерами.

Если у вас есть дополнительные вопросы о наших услугах или процессах, вы можете посетить наш веб-сайт для получения дополнительной информации или свяжитесь с нами .

Автор: M.Sc. Эрвин Рошер, инженер-технолог

Как экструдируют алюминиевые профили

Как экструдируют алюминиевые профили — Описание

Главная

Знания и техника

Профиль и дизайн

Экструзия

Знания и техника

Все статьи

Общий

Данные по алюминию

Механические свойства

Допуски

Обработка

Обработка поверхности

Профиль и дизайн

- 3D-прототипы

- Металл, напечатанный на 3D-принтере

- Экструзия

- Профильная конструкция из экструдированных алюминиевых профилей

- Изолированные профили

- Инструмент

Обработка хранения

Сертификаты и документы

Документация

Медные сплавы — Технические описания

Нержавеющая сталь

Цены на металл

Новости цен на металлы 2022

Производство алюминиевых профилей

Экструзия – это процесс, используемый в производстве алюминиевых профилей, который позволяет создать много новых возможностей в отношении конструкции и дизайна профилей.

Как будто зубную пасту выдавливают из тюбика

Процесс напоминает выдавливание зубной пасты из тюбика. Зубная паста представляет собой нагретый цилиндрический алюминиевый блок, также называемый заготовкой, а тюбик зубной пасты — это так называемый инструмент. Как видно на иллюстрации, заготовка (предварительно нагретая в индукционной печи до 450-500 градусов Цельсия) проталкивается через инструмент/матрицу, при которой профиль доводится до нужной формы.

Когда профиль покидает инструмент, он охлаждается водой или воздухом, после чего профили вытягиваются, пока они еще «мягкие». Это устраняет любое накопление напряжения в алюминии, в то время как желаемые и правильные размеры профиля достигаются. Затем профили разрезают, после чего им придают окончательную прочность путем термической и/или холодной закалки.

Универсальность и низкие затраты на оснастку

По сравнению с другими материалами затраты на оснастку для производства алюминиевых профилей относительно низкие.