Содержание

Материалы подшипников

Материалы

Подшипники качения применяют в разнообразных условиях: при отрицательных и положительных температурах; в нейтральных и агрессивных средах (морская вода, кислоты). В связи с этим детали подшипников изготавливают из различных материалов. Ниже приведены сведения только о наиболее распространенных

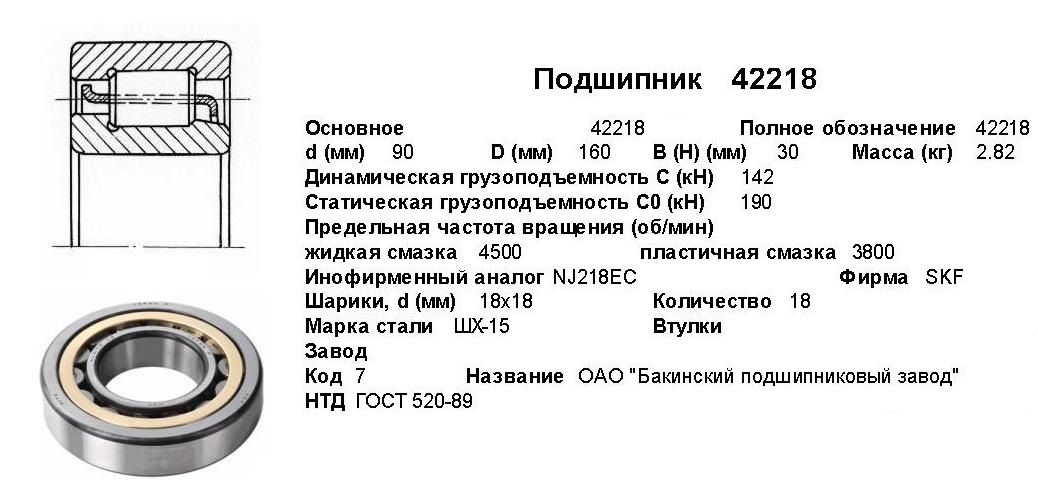

Подавляющее большинство колец и тел качения подшипников, предназначенных для работы в неагрессивных средах при температуре менее +120°С (иногда более высоких), изготавливают из высокоуглеродных хромистых сталей, химический состав которых приведен в табл.1. Наиболее распространенной из них является сталь ШХ15. Из этой стали изготавливают шарики всех размеров, кольца толщиной менее 10 мм и ролики диаметром до 22 мм. Ее аналогами являются: 100Cr6 — в Германии, 3 — в Швеции, 52100 — в США, SUJ2 — в Японии. Для колец подшипников толщиной менее 30 мм и роликов диаметром более 22 мм применяют сталь ШХ15СГ. По сравнению со сталью ШХ15 она (для повышения прокаливаемости) содержит несколько больше кремния и марганца. Для колец толщиной более 30 мм применяют сталь ШХ20СГ, которая содержит еще большее количество этих элементов, а для колец железнодорожных подшипников, подвергающихся индукционной закалке, — сталь ШХ4.

По сравнению со сталью ШХ15 она (для повышения прокаливаемости) содержит несколько больше кремния и марганца. Для колец толщиной более 30 мм применяют сталь ШХ20СГ, которая содержит еще большее количество этих элементов, а для колец железнодорожных подшипников, подвергающихся индукционной закалке, — сталь ШХ4.

В процессе выплавки в сталь со шлаками и из футеровки попадают неметаллические включения. Вблизи крупных включений, особенно глобулярных оксидов, а также нитридов, в процессе работы подшипников зарождаются усталостные микротрещины, которые, сливаясь, проводят к выкрашиванию частиц металла. При различной степени металлургической загрязненности стали в допустимых стандартом пределах средняя долговечность партии подшипников может колебаться ориентировочно до 5 раз.

Для подшипников к которым предъявляются повышенные требования по долговечности и надежности, применяют стали подвергнутые специальным переплавам, уменьшающим содержание неметаллических включений (ШХ15-Ш), а также двойной переплав: электрошлаковый и вакуумно-дуговой (ШХ15-ШД).

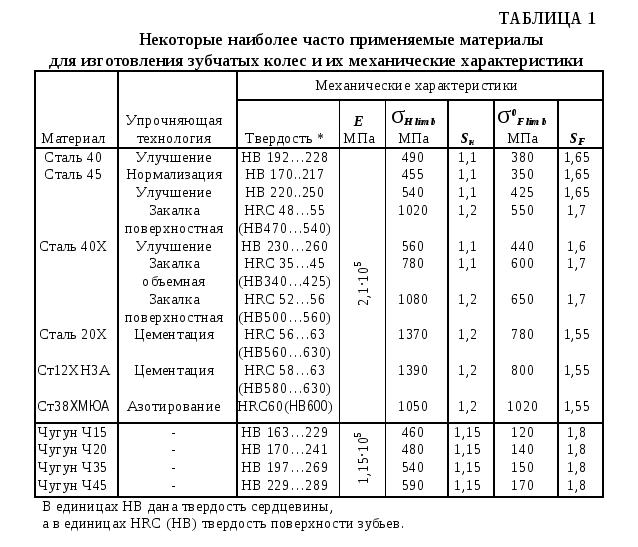

Табл.1. Химический состав хромистых подшипниковых сталей типа ШХ (ГОСТ 801), %

| Марка | C | Si | Mn | Cr | S | P | Ni | Cu | Ni+Cu |

| Не более | |||||||||

| ШХ15 | 0,95÷1,05 | 0,17÷0,37 | 0,20÷0,40 | 1,30÷1,65 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

| ШХ15СГ | 0,95÷1,05 | 0,40÷0,65 | 0,90÷1,20 | 1,30÷1,65 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

| ШХ20СГ | 0,90÷1,00 | 0,55÷0,85 | 1,40÷1,70 | 1,40÷1,70 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

| ШХ4 | 0,95÷1,05 | 0,15÷0,30 | 0,15÷0,30 | 0,35÷0,50 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

Кроме сталей типа ШХ для колец и тел качения используют также цементуемые стали, которые после химико-термической обработки имеют твердый поверхностный слой (59 . .. 66 HRCэ) и более мягкую сердцевину (около 36 HRCэ). Кольца роликовых подшипников — из стали 20Х2Н4А, а штампованные кольца роликовых игольчатых подшипников из сталей 15Г1, 15Х, 08, 10. Химический состав некоторых из перечисленных цементуемых сталей приведен в табл.2. Твердость поверхности деталей подшипников из наиболее часто применяемых сталей приведена в табл.3.

.. 66 HRCэ) и более мягкую сердцевину (около 36 HRCэ). Кольца роликовых подшипников — из стали 20Х2Н4А, а штампованные кольца роликовых игольчатых подшипников из сталей 15Г1, 15Х, 08, 10. Химический состав некоторых из перечисленных цементуемых сталей приведен в табл.2. Твердость поверхности деталей подшипников из наиболее часто применяемых сталей приведена в табл.3.

Табл.2. Химический состав сталей для деталей подшипников, подвергающихся химико-термической обработке, %

| Марка | C | Si | Mn | Cr | Ni | Mo |

| 15Г1 | 0.12÷0.19 | 0.17÷0.37 | 0.70÷1.00 | — | — | — |

| 18ХГТ | 0. 15÷1.21 15÷1.21 | 0.17÷0.37 | 0.90÷1.20 | 0.90÷1.20 | — | — |

| 20Х2Н4А | 0.16÷1.22 | 0.17÷0.37 | 0.30÷0.60 | 1.25÷1.65 | 3.25÷3.65 | — |

Табл.3. Твердость колец и роликов HRCэ , из сталей наиболее часто применяемых марок (ГОСТ 520), работающих при температуре до 100°С

| Марка | Кольца с толщиной стенки до 35 мм и ролики диаметром до 55 мм. | Кольца с толщиной свыше 35 мм и ролики диаметром свыше 55 мм. |

| ШХ4 | 61 ÷ 64 | |

| ШХ15, ШХ15-Ш, ШХ15-В | 62 ÷ 66 | 59 ÷ 63 |

ШХ15СГ, ШХ15СГ-В, ШХ15СГ-Ш, ШХ20СГ | 61 ÷ 65 | |

| 15Г1 | 58 ÷ 62 | |

| 18ХГТ | 62 ÷ 66 | 59 ÷ 63 |

| 20Х2Н4А | 59 ÷ 66 | |

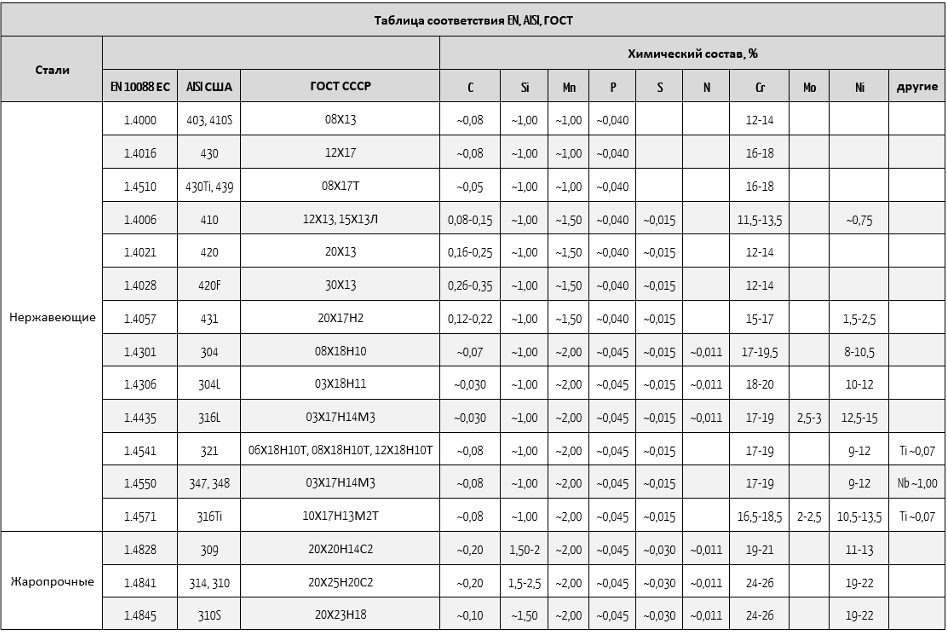

Кольца подшипников, предназначенных для поворотных опор кранов, экскаваторов и некоторых других механизмов, получают обычно из низколегированных сталей с содержанием углерода 0,45 — 0,55%, например из стали 55ХФА. Рабочую поверхность закаливают после нагрева ТВЧ (иногда пламенной горелкой). Детали подшипников, предназначенных для работы в агрессивных средах, изготавливают из коррозийно-стойких сталей (табл.4.) В России кольца и тела качения средних и крупных размеров производят из стали 95Х18-Ш, приборные подшипники — из стали 11ОХ18М-ШД. Твердость колец и тел качения из коррозийнно-стойких сталей обычно близка к 55 ÷ 61 HRCэ. Подшипники из этих сталей могут использоваться при температурах до 350°С. Для колец и тел качения теплопрочных подшипников используется сталь 8Х4В9Ф2-Ш или 8Х4М4В2Ф1-Ш, которая содержит меньшее количество дефицитного вольфрама, но обладает лучшими механическими свойствами, чем сталь 8Х4В9Ф2-Ш и более технологична в термообработке. Подшипники из сталей могут использоваться при температуре до 500°С. Химический состав некоторых теплопрочных подшипниковых сталей дан в табл.5. Твердость колец и тел качения теплопрочных подшипников обычно составляет 60 ÷ 65 HRCэ.

Рабочую поверхность закаливают после нагрева ТВЧ (иногда пламенной горелкой). Детали подшипников, предназначенных для работы в агрессивных средах, изготавливают из коррозийно-стойких сталей (табл.4.) В России кольца и тела качения средних и крупных размеров производят из стали 95Х18-Ш, приборные подшипники — из стали 11ОХ18М-ШД. Твердость колец и тел качения из коррозийнно-стойких сталей обычно близка к 55 ÷ 61 HRCэ. Подшипники из этих сталей могут использоваться при температурах до 350°С. Для колец и тел качения теплопрочных подшипников используется сталь 8Х4В9Ф2-Ш или 8Х4М4В2Ф1-Ш, которая содержит меньшее количество дефицитного вольфрама, но обладает лучшими механическими свойствами, чем сталь 8Х4В9Ф2-Ш и более технологична в термообработке. Подшипники из сталей могут использоваться при температуре до 500°С. Химический состав некоторых теплопрочных подшипниковых сталей дан в табл.5. Твердость колец и тел качения теплопрочных подшипников обычно составляет 60 ÷ 65 HRCэ.

Табл.4. Химический состав коррозийно-стойких подшипниковых сталей, %

| Страна | Марка | C | Cr | Mo | V | Si | Mn | Ni |

| Россия | 95Х18-Ш | 0,90÷1,00 | 17,0÷19,0 | — | — | Менее 0,80 | Менее 0,70 | — |

| 110Х18М-ШД | 1,10÷1,20 | 16,5÷18,0 | 0,50÷0,80 | — | 0,53÷0,93 | 0,50÷1,00 | — | |

| США | 440С | 0,95÷1,20 | 16,0÷18,0 | Менее 0,75 | — | Менее 1,00 | Менее 1,00 | — |

| 440СМ | 0,95÷1,20 | 13,0÷14,5 | 3,80÷4,50 | — | — | — | — | |

| Германия | Х45Cr 13 | 0,42÷0,50 | 12,5÷14,5 | — | — | — | Не более 1,0 | — |

| X102CrMo 17 | 0,95÷1,10 | 16,0÷18,0 | 0,35÷0,75 | — | Не более 1,00 | Не более 1,00 | Не более 0,50 | |

| X90CrMoV 18 | 0,85÷0,95 | 17,0÷19,0 | 0,90÷1,30 | 0,07 . .0,12 .0,12 | — | — | — |

Табл.5. Химический состав теплопрочных подшипниковых сталей, %

| Страна | Марка | C | Cr | Mo | W | V |

| Россия | 8Х4В9Ф2-Ш | 0,70÷0,80 | 4,00÷4,60 | Менее 0,30 | 8,5÷9,5 | 1,40÷1,70 |

| 8Х4М4В2Ф1-Ш | 0,75÷0,85 | 3,90÷4,40 | 3,90÷4,40 | 1,5÷2,0 | 0,90÷1,20 | |

| США | М50 | 0,77÷0,85 | 3,75÷4,25 | 4,00÷4,50 | — | 0,90÷1,10 |

| Германия | 80MoCrV 42 16 | 0. 77÷0.85 77÷0.85 | 3.75÷4.25 | 4.00÷4.50 | — | 0.90÷1.10 |

| 82WMoCrV 6 5 4 | 0.78÷0.86 | 3.80÷4.50 | 4.70÷5.20 | 6.0÷6.7 | 1.70÷2.00 | |

| X75 WCrV 18 4 1 | 0.70÷0.78 | 3.80÷4.50 | Менее 0,60 | 17,5÷18,5 | 1,00÷1,20 |

Все большее распространение получают подшипники с шариками из нитрида кремния Si3N4. Этот материал обладает значительно более высокой, чем применяемые стали, теплопрочностью и контактной долговечностью. Плотность нитрида кремния составляет около 3,2/см3 (закаленной стали ШХ15 7,8 г/см3. Благодаря этому при высокой частоте вращения развиваются меньшие центробежные силы. Коэффициенттрения пары нитрид кремния-сталь меньше, чем пары сталь- сталь. Поэтому тепловыделение при работе таких подшипников меньше, чем стальных. Подшипники с шариками из нитрида кремния находят применение в высокоскоростных узлах.

Штампованные сепараторы подшипников общего применения изготовляют главным образом из низкоуглеродистых сталей 08кп, 08пс, 10кп, 10пс, реже из латуней ЛС 63 и ЛС 59-1, а коррозийно-стойких и теплопрочных подшипников — из сталей 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т. Массивные сепараторы получают из труб, прутков и штампованных заготовок. Наиболее употребимыми материалами являются: латуни ЛС 59-1, ЛС 59-1Л, сталь 30, бронзы БрАЖМц 10-3-1-5 и БрАЖН 10-4-4, алюминиевые сплавы Д 1, Д 6, АК 4, текстолит. Значительное количество высокотехнологичных с хорошими звукопоглощающими свойствами сепараторов получают литьем из термопластов. Заклепки и распорки сепараторов. изготавливают главным образом из сталей 15 и 20.

К подшипниковым материалам для колец и тел качения предъявляют жесткие требования по металлургической загрязненности, наличию дефектов, структурной неоднородности и др. Детали машин, несущие одновременно функции наружного или внутреннего колец подшипников, рекомендуется изготавливать из подшипниковых сталей.

Подшипниковые стали

Сталь подшипниковая нужна для изготовления колец, шариков и роликов подшипников качения. Для подшипников качения требуется сталь, имеющая высокую твердость, износостойкость и сопротивляемость контактной усталости. К таким требованиям подходит высокоуглеродистая хромистая сталь высокого качества, чистая по неметаллическим включениям и карбидной неоднородности.

Сталь подшипниковую изготовляют из марок ШХ4, ШХ15, ШХ15СГ и ШХ20СГ.

Хром увеличивает твердость и износостойкость стали и обеспечивает необходимую прокаливаемость. Легирование кремнием и марганцем проводят для повышения прокаливаемости и применяют для сталей, которые используются для изготовления крупногабаритных подшипников (с толщиной стенки более 10 мм).

Сопротивление контактной усталости напрямую зависит от наличия различных металлургических дефектов (сульфидных и оксидных включений, пористости и др.), которые, попадая на рабочую поверхность, служат концентраторами напряжений, вызывая преждевременное разрушение стали от усталости. Не менее вредными факторами, способствующими преждевременному разрушению стали, являются карбидная ликвация и структурная полосчатость.

Не менее вредными факторами, способствующими преждевременному разрушению стали, являются карбидная ликвация и структурная полосчатость.

Сталь отожженная горячекатаная, калиброванная и сталь со специальной отделкой поверхности в состоянии поставки должны иметь твердость: 179-207 НВ – для марки ШХ15; 179-217 НВ – для марок ШХ15СГ и ШХ20СГ.

Сталь подшипниковую изготовляют в виде прутков, груб, проволоки. После смягчающего сфероидизирующего отжига она получает структуру мелкозернистого перлита, что обеспечивает удовлетворительную обрабатываемость резанием и хорошую пластичность при холодной штамповке шариков или роликов.

Термообработка деталей подшипника состоит из закалки и низкого отпуска. Механические свойства сталей марок ШХ15 и ШХ15СГ для шарико- и роликоподшипников после закалки и низкого отпуска приведены в таблице.

Таблица

|

НДС

|

Для стали марки ШХ15

|

Для стали марки ШХ15СГ

| ||||

|

Предел

прочности при изгибе, МПа

|

Предел выносливости при изгибе, МПа

|

Ударная

вязкость,

Дж/см2

|

Предел

прочности при изгибе, МПа

|

Предел выносливости при изгибе, МПа

|

Ударная

вязкость,

Дж/см2

| |

|

50-60

|

3139-3237

|

628

|

35-40

|

3139-3237

|

638

|

40-45

|

|

61-62

|

2649-2747

|

716

|

25-40

|

2845-2943

|

657

|

30-35

|

|

63-64

|

2452-2551

|

647

|

20-25

|

2649-2747

|

696

|

25-30

|

Перспективным является применение индукционного нагрева для закалки деталей подшипников качения, что дает возможность получить твердый поверхностный слой с сохранением вязкой сердцевины. Так разработан и внедрен в массовое производство процесс объемно-поверхностной закалки колец тяжело нагруженных подшипников для букс железнодорожных вагонов из стали марки ШХ4 с ограниченной прокаливаемостью. И хотя в этом случае закаливаемые кольца подшипника нагреваются индукционным способом насквозь (толщина колец 12–20 мм), из-за ограниченной прокаливаемости стали марки ШХ4 образуется закаленный слой со структурой мартенсита толщиной всего 2,5–3,5 мм (61-64 НRС). Сердцевина кольца остается более мягкой (36– 42 НRС) и вязкой, имея при этом структуру троостита и сорбита. Кольца подшипников после такой ТО характеризуются высокими показателями конструктивной прочности.

Так разработан и внедрен в массовое производство процесс объемно-поверхностной закалки колец тяжело нагруженных подшипников для букс железнодорожных вагонов из стали марки ШХ4 с ограниченной прокаливаемостью. И хотя в этом случае закаливаемые кольца подшипника нагреваются индукционным способом насквозь (толщина колец 12–20 мм), из-за ограниченной прокаливаемости стали марки ШХ4 образуется закаленный слой со структурой мартенсита толщиной всего 2,5–3,5 мм (61-64 НRС). Сердцевина кольца остается более мягкой (36– 42 НRС) и вязкой, имея при этом структуру троостита и сорбита. Кольца подшипников после такой ТО характеризуются высокими показателями конструктивной прочности.

Твердость поверхности деталей подшипника при любом способе закалки должна быть в пределах 61–66 НRС. Последней операцией термической обработки является низкий отпуск при температуре 150–170 °С с выдержкой в течение 2–5 ч. Цель отпуска – уменьшение закалочных напряжений в деталях подшипника. Перед отпуском для снижения количества остаточного аустенита прецизионные (особо точного изготовления) подшипники подвергают обработке холодом с охлаждением до температуры –10. ..-20 °С. Это делается для повышения стабильности их размеров.

..-20 °С. Это делается для повышения стабильности их размеров.

Подшипники качения – важные детали многих машин и механизмов, поэтому стали для их производства являются конструкционными, по составу и свойствам они близки к инструментальным из-за работы при высоких локальных нагрузках.

Основные требования к подшипниковым сталям следующие.

1. Высокая статическая грузоподъемность. Предельной является нагрузка, при которой допустимые остаточные деформации в зоне контакта между шариком (роликом) и кольцами менее 0,01% диаметра шарика (ролика). Давления в данном случае достигают 4000 МПа. Поэтому выбраны заэвтектоидные, легированные стали с содержанием 1% С и 1,5% Сr (типа ШХ15), обработанные закалкой и низким отпуском для максимальной твердости. В марке стали ШХ15 (ГОСТ 801-78) буква Ш означает «шарикоподшипниковая», а 15 – содержание Сr в десятых долях процента. Сталь содержит 0,95– 1,05% С и 1,30–1,65% Сr.

2. Высокое сопротивление контактной усталости. Оно зависит от количества сульфидных и оксидных включений, а также от содержания водорода, которые понижают долговечность и способствуют ускорению разрушения из-за контактной усталости. Отсюда требования по чистоте в отношении неметаллических включений к карбидной неоднородности. Способ борьбы с неметаллическими включениями – рафинирующие переплавы. Если принять за 100% содержание включений в ШХ15 открытой выплавки, то после обработки синтетическим шлаком в ШХ15-Ш содержание включений уменьшается до 45%, после вакуумнодуговой плавки ШХ15-ВД – до 35%. Использование шлака и вакуумно-дугового переплава ШХ15-ШД обеспечивает уже 25% включений.

Отсюда требования по чистоте в отношении неметаллических включений к карбидной неоднородности. Способ борьбы с неметаллическими включениями – рафинирующие переплавы. Если принять за 100% содержание включений в ШХ15 открытой выплавки, то после обработки синтетическим шлаком в ШХ15-Ш содержание включений уменьшается до 45%, после вакуумнодуговой плавки ШХ15-ВД – до 35%. Использование шлака и вакуумно-дугового переплава ШХ15-ШД обеспечивает уже 25% включений.

3. Подшипники качения испытывают износ от пылевидных частиц грунта, поэтому присутствие в стали Сr благотворно тем, что он увеличивает количество карбидной фазы и позволяет получить твердые специальные карбиды.

4. Размерная стабильность – довольно сильно важный параметров подшипника качения, поскольку изменения размеров приводят к заклиниванию подшипника и его разрушению. Допустимые изменения размеров менее 10~5 мм, они зависят от содержания остаточного аустенита. Чем меньше доля остаточного аустенита, тем лучше, так как при высоких нагрузках может произойти переход его в мартенсит с изменением объема.

Для подшипников специального назначения, работающих в агрессивных средах, применяют коррозионностойкие (нержавеющие) подшипниковые стали. Они содержат 18% Сr и характеризуются хорошей износостойкостью и коррозионной стойкостью. Одна из таких сталей – 95X18, ее термообработка – ступенчатый, из-за низкой теплопроводности, нагрев под закалку 850 °С, затем 1080 °С, охлаждение в масле или струе газа, затем обработка холодом, отпуск 160 °С – 3 ч, НRС 58–60.

Для подшипников, работающих при повышенных температурах применяются дисперсионно-твердеющие стали – высокопрочные стали, как и все подшипниковые, но с высокой устойчивостью к повышенным температурам эксплуатации. Наилучшие механические свойства таких сталей достигаются в результате вторичного твердения.

Из дисперсионно-твердеющей стали 8Х4В9Ф2Ш делают теплостойкие подшипники. При повышении температуры отпуска у данной стали наблюдается провал твердости НRС при 250–400 °С, что соответствует распаду мартенсита. При нагреве выше 400 °С твердость вновь повышается, начинается вторичное твердение, максимум твердости достигается при температуре 500-550 °С. Термообработка теплостойкой стали 8Х4В9Ф2Ш включает в себя ступенчатый нагрев под закалку – вначале 800 °С для снятия напряжений, вызванных запаздыванием нагрева сердцевины детали, затем 1230 °С; закалка в масло; отпуск при температуре 570 °С по 2 ч 3 раза для снижения количества остаточного аустенита. Детали подшипников из такой стали имеют твердость НRС 59.

Термообработка теплостойкой стали 8Х4В9Ф2Ш включает в себя ступенчатый нагрев под закалку – вначале 800 °С для снятия напряжений, вызванных запаздыванием нагрева сердцевины детали, затем 1230 °С; закалка в масло; отпуск при температуре 570 °С по 2 ч 3 раза для снижения количества остаточного аустенита. Детали подшипников из такой стали имеют твердость НRС 59.

Рассмотрев подшипниковые стали, можно сделать вывод что существует очень множество нюансов при выборе стали для подшипников, а также многое зависит от назначения подшипников.

Материалы для подшипников — Марка и состав материалов для подшипников

Из каких материалов изготавливаются шарикоподшипники?

В подшипниковой промышленности используются различные материалы для производства различных компонентов подшипников. Материалы подшипников обрабатываются для достижения желаемых свойств, чтобы максимизировать производительность и срок службы подшипника. Материалы, описанные здесь, являются наиболее часто используемыми. Дополнительную информацию можно найти в Листах технической информации для шаров, крышек и фиксаторов.

Дополнительную информацию можно найти в Листах технической информации для шаров, крышек и фиксаторов.

Шарикоподшипники по материалам

- Керамические шарикоподшипники

- Подшипники из пластика и неметалла

- Скачать в формате PDF

Запросить предложение

Подшипники из хромистой стали — SAE 52100

Наиболее распространенным материалом, используемым для изготовления несущих компонентов прецизионных шарикоподшипников, роликоподшипников и конических роликоподшипников, является хромистая сталь 52100. Этими компонентами являются внутренние и наружные кольца подшипников, шарики и ролики. Химический состав этой стали имеет высокое содержание углерода и около 1,5% хрома. Используя методы контролируемой обработки и термообработки, готовые компоненты подшипников обладают высокой прочностью, устойчивой к растрескиванию, и твердой поверхностью, устойчивой к контактной усталости качения под поверхностью. Типичная поверхностная твердость компонентов подшипников, изготовленных из этого материала, составляет от 60 до 64 по шкале твердости Роквелла C (Rc).

Типичная поверхностная твердость компонентов подшипников, изготовленных из этого материала, составляет от 60 до 64 по шкале твердости Роквелла C (Rc).

Особо чистые подшипники из хромистой стали 52100

Необработанная сталь, используемая для производства высокоточных миниатюрных подшипников, обрабатывается с дополнительными этапами плавки. В результате получается тип стали с очень однородной мелкозернистой структурой материала, контактные поверхности подшипника могут быть очень гладкими, поэтому подшипник работает очень тихо.

Наиболее распространенным методом термической обработки хромистой стали является сквозная закалка стали в печи с контролируемой атмосферой. Подшипники, изготовленные из хромистой стали, могут работать при постоянной температуре до 120°C.

При более высоких температурах можно выполнить термостабилизацию компонентов подшипника. Варьируя процесс термообработки, можно производить подшипники, способные работать при температуре 220°C и выше. Для этих применений компоненты должны быть подвергнуты закалке при более высокой температуре, соответствующей температуре эксплуатации. Эта обработка с повышенным отпуском отрицательно влияет на твердость материала и снижает несущую способность подшипника.

Для этих применений компоненты должны быть подвергнуты закалке при более высокой температуре, соответствующей температуре эксплуатации. Эта обработка с повышенным отпуском отрицательно влияет на твердость материала и снижает несущую способность подшипника.

SAE 52100 — отличная подшипниковая сталь общего назначения. Благодаря своей превосходной твердости и износостойкости он демонстрирует хорошую усталостную долговечность в подшипниках качения. Однако коррозионная стойкость хромистой стали плохая из-за низкого содержания хрома. Поверхности подшипников должны быть защищены покрытием из ингибитора ржавчины или маслом, чтобы остановить окисление.

Как видно из следующей таблицы, стандартный химический состав хромистой стали зависит от страны, в которой она производится.

| Обозначение Страна | C% Углерод | Si% Кремний | Мн% Марганец | П% Фосфор | Cr% Хром | Мо% Молибден | Ni% Никель | S% Сера |

|---|---|---|---|---|---|---|---|---|

| AISI 52100 США | . 95-1.1 95-1.1 | .15-.35 | .5 макс. | 0,012 макс. | 1,3-1,6 | .08 макс. | .25 макс. | 0,25 макс. |

| 100CR6 Германия | .95-1.1 | .15-.35 | .25-.45 | .03 макс. | 1,35-1,65 | .1 макс. | — | 0,2 макс. |

| SUJ2 Япония | .95-1.1 | .15-.35 | .5 макс. | 0,025 макс. | 1,3-1,6 | .08 макс. | .25 макс. | 0,25 макс. |

| GCR15 Китай | .95-1.05 | .15-.35 | .25-.45 | 0,027 макс. | 1,4-1,65 | .1 макс. | .23 макс. | 0,2 макс. |

Подшипники из нержавеющей стали

Материалы из нержавеющей стали используются для изготовления компонентов подшипников, поскольку она более устойчива к поверхностной коррозии из-за более высокого содержания хрома (~18%) с добавлением никеля. Хром реагирует с кислородом, образуя слой оксида хрома на поверхности, создавая пассивную пленку.

Хром реагирует с кислородом, образуя слой оксида хрома на поверхности, создавая пассивную пленку.

Подшипники из мартенситной нержавеющей стали — AISI 440C

Содержание углерода в нержавеющих сталях серии 400 достаточно велико, поэтому их можно упрочнить стандартными методами термообработки до Rc58. Из-за меньшей твердости грузоподъемность подшипников из этого материала на 20% ниже, чем у подшипников из хромистой стали 52100. Уровень содержания углерода означает, что компоненты являются магнитными. Коррозионная стойкость является «хорошей», когда материал 440C подвергается воздействию пресной воды и мягких химикатов. Этот материал в основном используется производителями подшипников в США.

Миниатюрные подшипники, изготовленные из обычной нержавеющей стали 440C, будут немного шумными, поскольку крупные карбиды, которые обычно концентрируются на границах зерен, обнажаются в процессе чистовой обработки дорожек качения. Подшипники большего диаметра не подвержены этому заболеванию. Подшипники из нержавеющей стали серии 400 могут работать при более высоких температурах, чем хромистая сталь, до 250°C непрерывно. Подшипники из этого материала, как правило, дороже, чем подшипники из хромистой стали.

Подшипники из нержавеющей стали серии 400 могут работать при более высоких температурах, чем хромистая сталь, до 250°C непрерывно. Подшипники из этого материала, как правило, дороже, чем подшипники из хромистой стали.

Подшипники из мартенситной нержавеющей стали — ACD34 / KS440 / X65Cr13

Многие производители миниатюрных подшипников изготавливают свои кольца и шарики из нержавеющей стали с немного более низким содержанием углерода и хрома, чем AISI 440C, известной под несколькими названиями, включая ACD34, KS440 и X65Cr13. После термической обработки этот материал имеет более мелкие карбиды, поэтому подшипник будет иметь превосходные характеристики низкого уровня шума при такой же коррозионной стойкости, как и 440C. Для подшипников, изготовленных из этого материала, некоторые производители публикуют те же значения грузоподъемности, что и для подшипников из хромистой стали. Это связано с использованием строго контролируемых методов термообработки, в результате которых достигается твердость до Rc 60. Хотя это одна из наиболее широко используемых нержавеющих сталей для шарикоподшипников, для этого материала нет обозначения AISI.

Хотя это одна из наиболее широко используемых нержавеющих сталей для шарикоподшипников, для этого материала нет обозначения AISI.

Подшипники из мартенситной нержавеющей стали – SV30

Мартенситная нержавеющая сталь может быть модифицирована во время обработки необработанной стали путем снижения содержания углерода и введения азота в качестве легирующего элемента. Азот увеличивает насыщение хромом, который вместо карбидов хрома превращается в нитриды хрома. В результате получается высокопрочная сталь высокой твердости с микроструктурой , превосходящей , которая увеличивает усталостную долговечность на 100% (в два раза) в определенных областях применения. Этот материал также обладает повышенной коррозионной стойкостью, даже лучше, чем 440C и ACD34-9.0184 до 5 раз лучше . Подшипники, изготовленные из этого материала, могут иметь надбавку к цене на 20–40 %, но часто это более чем компенсируется выигрышем в превосходных характеристиках. Более подробная информация доступна в Техническом информационном листе SV30.

Термическая обработка подшипниковых сталей

Когда подшипниковые стали находятся в мягком (незакаленном) состоянии, металлурги называют их структуру перлитной. Чтобы закалить сталь, ее нужно нагреть до очень высокой температуры, а затем очень быстро охладить. При нагревании в печи для термообработки до 1750°F структура превращается из перлита в то, что известно как аустенит. После закалки (очень быстрого охлаждения) структура переходит из аустенитной в мартенситную. После превращения в мартенсит сталь становится очень твердой. Однако на данный момент он не считается «термически стабилизированным». Это связано с тем, что не весь аустенит превращается в мартенсит в процессе закалки. Это явление называется «остаточным аустенитом».

Если сталь не термически стабилизирована, остаточный аустенит в течение длительного периода времени (возможно, лет) превратится в мартенсит. Это превращение сопровождается увеличением объема, которое называется металлургическим ростом (не путать с термическим ростом). Металлургический рост вызовет изменение размеров и формы любых стальных деталей, таких как подшипники, даже при комнатной температуре.

Металлургический рост вызовет изменение размеров и формы любых стальных деталей, таких как подшипники, даже при комнатной температуре.

Хотя это не проблема для низкоточных подшипников товарного типа, для высокоточных (ABEC 5P, 7P, 9P) миниатюрные подшипники это отсутствие размерной стабильности может вызвать проблемы. Чтобы устранить этот нежелательный металлургический рост, сталь должна быть подвергнута термической стабилизации. Это достигается повторными циклами охлаждения при -120 F и отпуска для преобразования большого процента остаточного аустенита в мартенсит.

В таблицах ниже показан химический состав сплавов нержавеющей стали, рассмотренных выше.

| Обозначение Страна | C% Углерод | Si% Кремний | Мн% Марганец | П% Фосфор | Cr% Хром | Мо% Молибден | Ni% Никель | S% Сера |

|---|---|---|---|---|---|---|---|---|

| AISI 440C США | . 95-1,2 95-1,2 | 1,0 макс. | 1,0 макс. | .04 макс. | 16-18 | 0,75 макс. | .25 макс. | 0,3 макс. |

| SUS440C Япония | .95-1,2 | 1,0 макс. | 1,0 макс. | .04 макс. | 16-18 | 0,75 макс. | .25 макс. | 0,3 макс. |

| 9Cr18 Китай | .90-1.05 | 0,75 макс. | 0,75 макс. | 0,035 макс. | 16-19 | 0,75 макс. | .23 макс. | 0,3 макс. |

| Обозначение Страна | C% Углерод | Si% Кремний | Мн% Марганец | П% Фосфор | Cr% Хром | Мо% Молибден | Ni% Никель | S% Сера |

|---|---|---|---|---|---|---|---|---|

| KS440 Япония | . 6-.7 6-.7 | 1,0 макс. | 1,0 макс. | .03 макс. | 12-13,5 | .25 макс. | — | 0,1 макс. |

| GCR15 Китай | .6-.7 | 1,0 макс. | 1,0 макс. | .04 макс. | 12-14 | 0,75 макс. | — | 0,3 макс. |

Подшипники из аустенитной нержавеющей стали AISI316

Компоненты подшипников, изготовленные из материалов из нержавеющей стали серии 300, обладают большей коррозионной стойкостью и немагнитны из-за низкого содержания углерода. Однако компромисс заключается в том, что этот материал не может быть закален, поэтому подшипники могут работать только при низких нагрузках и скоростях. Поверхности подшипника вступают в химическую реакцию с кислородом, называемую процессом пассивации; образующаяся на поверхности пассивная пленка защищает подшипник от коррозии. Коррозионная стойкость наилучшая, когда подшипник не полностью погружен в жидкость (например, при подводном применении). Подшипники из этого материала обычно изготавливаются по специальному заказу, требующему минимального количества; к тому же они дороже.

Подшипники из этого материала обычно изготавливаются по специальному заказу, требующему минимального количества; к тому же они дороже.

Прочие подшипники из нержавеющей стали серии 300

Щиты подшипников, уплотнительные шайбы и фиксаторы шариков иногда изготавливаются из нержавеющей стали AISI303 или AISI304, поскольку они обладают умеренной коррозионной стойкостью и лучше подходят для придания различных форм.

Подшипники из легированной углеродистой стали

Материалы из углеродистой стали используются для производства различных компонентов подшипников и бывают двух основных типов: из легированной стали со средним и низким содержанием углерода.

Подшипники из среднеуглеродистой легированной стали

Подшипники, изготовленные из легированной стали со средним или низким содержанием углерода, обычно называются «полупрецизионными» или «промышленными» подшипниками. Типичными материалами являются AISI8620 или AISI4320. Внутреннее и наружное кольца подвергаются поверхностной закалке в процессе термической обработки, называемой поверхностной закалкой или науглероживанием. Подшипники из этих материалов не могут выдерживать большие нагрузки, работать на высоких скоростях и не обладают коррозионной стойкостью. Подшипники из этих материалов обычно имеют низкую стоимость.

Подшипники из этих материалов не могут выдерживать большие нагрузки, работать на высоких скоростях и не обладают коррозионной стойкостью. Подшипники из этих материалов обычно имеют низкую стоимость.

Подшипники из низкоуглеродистой легированной стали

Низкоуглеродистая сталь используется в производстве сепараторов подшипников, металлических экранов и металлических шайб, вокруг которых отливается резина для уплотнений. Распространенными материалами являются AISI C1008 и C1010. Материал должен быть защищен от коррозии с помощью покрытия маслом/смазкой (клетки) или гальваническим покрытием (экраны). Дополнительную информацию о фиксаторах и крышках можно найти в соответствующих технических бюллетенях.

Подшипники из пластмассы и неметаллических материалов

Сепараторы

Иногда для изготовления сепараторов подшипников используются пластмассы. Наиболее распространенным является формованный нейлоновый пластик, но также используется формованный ацеталь (ПОМ). Другие полимеры используются в специальных конструкциях подшипников, где предъявляются особые требования к характеристикам, такие как высокая скорость, низкий крутящий момент или низкий уровень шума.

Другие полимеры используются в специальных конструкциях подшипников, где предъявляются особые требования к характеристикам, такие как высокая скорость, низкий крутящий момент или низкий уровень шума.

Сепараторы, изготовленные из фенольных (фенолформальдегидных) материалов, наиболее распространены в высокоскоростных шарикоподшипниках, используемых в шпинделях станочного оборудования. Фенольные сепараторы легкие и обладают высокой прочностью. Стоимость обработки этого материала привела к увеличению использования вместо него пластика. Дополнительная информация содержится в техническом бюллетене Cages.

Уплотнения

Наиболее распространенным материалом для уплотнений является нитрилкаучук или бунакаучук. Он обладает хорошими механическими свойствами, может использоваться в широком диапазоне температур, устойчив ко многим химическим веществам и имеет низкую стоимость. Такие материалы, как витон и силикон, являются дорогими эластомерами, и они обычно используются, когда применение требует их уникальных свойств.

Подшипники из керамических материалов

Подшипники из керамических материалов занимают особую нишу в производстве подшипников. Наиболее распространенным устройством является гибридный подшипник, обычно с кольцами из нержавеющей стали и керамическими шариками. Наиболее распространенным керамическим материалом является нитрид кремния. Мячи из этого материала имеют твердость до Rc78 и очень гладкую поверхность. Гибридные подшипники дороже, чем все подшипники из нержавеющей стали.

Каталог подшипников

Ознакомьтесь с нашим онлайн-каталогом продукции с более чем 10 000 продуктов с полными спецификациями и 3D-моделями CAD, доступными для загрузки — и все это бесплатно!

Просмотреть каталог

Просмотреть новое сообщение

View Previous Post

Материалы, используемые в подшипниках – Matmatch

Одной из основных проблем при работе с динамическими машинами является трение . Повышенное трение приводит к замедлению процесса и неэффективной работе. Это также может привести к повреждению машины в результате частого контакта металлических поверхностей.

Это также может привести к повреждению машины в результате частого контакта металлических поверхностей.

Трение можно устранить с помощью смазок , но даже смазочные материалы не являются очень эффективным решением. Подходящая смазка должна использоваться для определенного применения, иначе она просто не будет эффективной. Кроме того, смазочные материалы требуют частой замены, а их утилизация должна производиться надлежащим образом во избежание загрязнения окружающей среды. Эти недостатки преодолеваются другой альтернативой — подшипниками .

Подшипники представляют собой механические узлы, которые позволяют машинам эффективно и легко переносить тяжелые грузы и двигаться с чрезвычайно высокой скоростью при прямолинейном или вращательном движении, уменьшая при этом трение. Практически во всех устройствах с движущимися частями используется один или несколько подшипников. Они играют ключевую роль почти во всех системах, от потолочных вентиляторов до автомобилей и промышленного оборудования [1].

В подшипниковой промышленности используются различные материалы для изготовления различных компонентов подшипников. Эти подшипниковые материалы подвергаются различной термообработке и процессам для достижения желаемых свойств, чтобы максимально увеличить срок службы и производительность подшипника.

Здесь вы узнаете:

- Различные типы подшипников

- Наиболее распространенные материалы, используемые в подшипниках и компонентах подшипников

- Типичные области применения подшипниковых материалов и факторы, учитываемые при выборе правильного материала

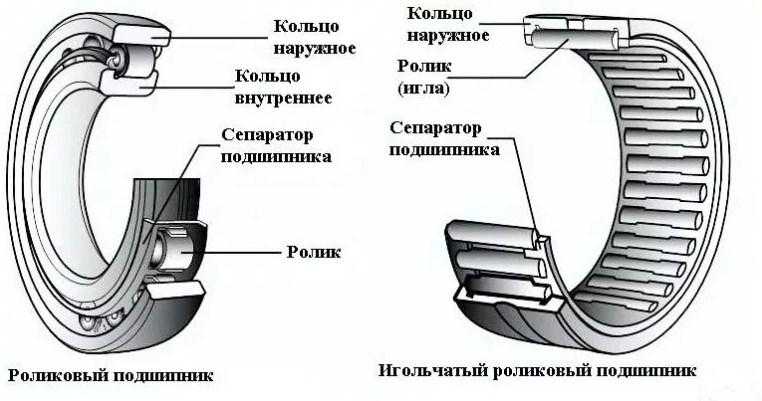

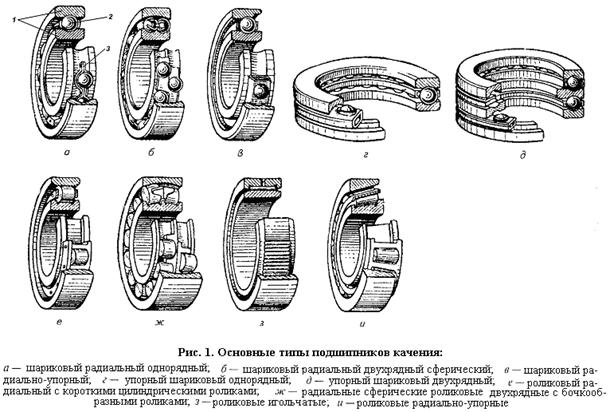

Типы подшипников

Ниже перечислены некоторые наиболее часто используемые подшипники, каждый из которых используется для своих целей [2].

Тип подшипника | Заявка | Пример |

Шарикоподшипники | Легкая осевая и радиальная нагрузка | Компьютерные вентиляторы |

Роликовые подшипники | Тяжелая радиальная нагрузка | Ролики конвейерной ленты |

Шариковые упорные подшипники | Легкие радиальные нагрузки и низкоскоростные приложения | Барные стулья |

Упорные роликовые подшипники | Большая осевая нагрузка | Наборы шестерен |

Конические роликоподшипники | Большая тяга и большая радиальная нагрузка | Автомобильные ступицы |

Металлические материалы, используемые в подшипниках

Хромистая сталь SAE 52100

Роликовые, шариковые и конические роликоподшипники обычно изготавливаются из хромированной подшипниковой стали SAE 52100. Этот материал имеет отличную износостойкость и твердость по Роквеллу около 64 HRC. Подшипники из хромистой стали могут работать при температурах до 120°С, а при термической обработке доходят до 220°С. Однако одним из недостатков подшипников из хромистой стали является имеют низкое содержание хрома в , что делает их склонными к коррозии [3].

Этот материал имеет отличную износостойкость и твердость по Роквеллу около 64 HRC. Подшипники из хромистой стали могут работать при температурах до 120°С, а при термической обработке доходят до 220°С. Однако одним из недостатков подшипников из хромистой стали является имеют низкое содержание хрома в , что делает их склонными к коррозии [3].

Нержавеющая сталь AISI 440C

Подшипники из нержавеющей стали имеют более высокое содержание хрома (до 18%), что делает их более стойкими к коррозии, чем SAE 52100. Они могут работать при температурах до 250°C, но имеют низкую твердость и общую несущую способность, а также имеют более высокую стоимость производства [3].

AISI 440C — это высокоуглеродистая нержавеющая сталь, используемая в подшипниках качения (шариковых или роликовых). Он широко используется в агрессивных средах и в приложениях, где коррозионная стойкость важнее грузоподъемности, например, в шарикоподшипниках для приборов [4].

Химический состав подшипниковой стали [3]

ЭЛЕМЕНТ | % ВЕС | |

SAE 52100 (США) | AISI 440C (США) | |

Углерод | 0,95 — 1,1% | 0,95 — 1,2% |

Хром | 1,3 — 1,6% | 16 — 18% |

Кремний | 0,15 — 0,35% | 1% макс. |

Марганец | 0,5% макс. | 1% макс. |

Молибден | 0,08% макс. | 0,75% макс. |

Фосфор | 0,012% макс. | 0,04% макс. |

Никель | 0,25% макс. | 0,25% макс. |

Сера | 0,25% макс. | 0,30% макс. |

AISI 440C может подвергаться термообработке и закалке до твердости 60 HRC. Его главный недостаток — более короткий усталостный срок службы по сравнению с SAE 52100. Однако в некоторых применениях сочетаются свойства высокой усталости и коррозионной стойкости за счет использования хромированных подшипников , изготовленных из стали стандарта SAE 52100 [4].

Другие металлические материалы, используемые в подшипниках, включают [1], [4]:

- Металлический баббит (баббит на основе олова и баббит на основе свинца)

- Бронза

- Медно-свинцовые сплавы

- Чугун

- Алюминиевые сплавы

- Серебро

Неметаллические материалы, используемые в подшипниках

Неметаллические материалы подшипников обладают рядом свойств, подходящих для большого количества применений. Они обычно используются в приложениях с низким значением PV (давление-скорость) из-за их относительно более низкой теплопроводности по сравнению с металлами, в дополнение к удовлетворению требований к самосмазыванию, низкой стоимости, химической стойкости и стабильности при высоких температурах. Неметаллические материалы подшипников можно разделить на пластмассы, керамику, резину, углеродный графит и другие материалы. Вот некоторые из часто используемых материалов.

Они обычно используются в приложениях с низким значением PV (давление-скорость) из-за их относительно более низкой теплопроводности по сравнению с металлами, в дополнение к удовлетворению требований к самосмазыванию, низкой стоимости, химической стойкости и стабильности при высоких температурах. Неметаллические материалы подшипников можно разделить на пластмассы, керамику, резину, углеродный графит и другие материалы. Вот некоторые из часто используемых материалов.

Нейлон

Нейлон представляет собой полиамид, кристаллический материал, широко используемый в материалах подшипников в качестве спеченного слоя внутри металлической втулки или втулки, отлитой под давлением. Он обладает превосходной ударной вязкостью, износостойкостью, усталостной и химической стойкостью. Нейлоновые подшипники обычно используются в малонагруженных устройствах, таких как бытовая техника [4]. Нейлон, наполненный MoS 2 , в частности, обладает улучшенными смазывающими свойствами и хорошо подходит для подшипников.

Фенольные материалы

Фенольные материалы обычно используются для сепараторов высокоскоростных шарикоподшипников, таких как шпиндели станков. Они хорошо устойчивы к воде, кислым и щелочным растворам. Однако они имеют низкую теплопроводность и склонны к расширению, что делает их менее желательными в приложениях с высокой скоростью нагрузки [4]. Они используются в качестве замены металлических подшипников в электрических распределительных устройствах, подшипниках гидротурбин и подшипниках гребных валов судов. Хотя фенольные сепараторы обладают высокой прочностью и малым весом, они дороги в производстве, поэтому вместо них часто используют пластмассы [5].

Нитриловый каучук

Буна или нитриловый каучук — один из наиболее распространенных материалов для уплотнений подшипников. Он устойчив ко многим химическим веществам и может использоваться в широком диапазоне температур. Он также имеет хорошие механические свойства и дешев в производстве. Уплотнения подшипников также могут быть изготовлены из силикона и витона. Однако они используются только тогда, когда конкретное приложение требует их уникальных свойств из-за их высокой стоимости [5].

Однако они используются только тогда, когда конкретное приложение требует их уникальных свойств из-за их высокой стоимости [5].

Тефлон

Политетрафторэтилен (ПТФЭ), широко известный как тефлон, представляет собой термопластичный полимерный материал, чья высокая химическая инертность, самосмазывающиеся свойства и низкий коэффициент трения делают его подходящим материалом для сепараторов подшипников качения, цапф и подшипников скольжения. подшипники, в том числе. Тефлон — мягкий материал с низким сопротивлением износу и ползучести, но его можно улучшить в тысячу раз за счет включения добавок, таких как волокна или частицы более твердых материалов [4].

Конструктивные свойства подшипников из неметаллических материалов [4]

Материал | Максимальное давление (МПа) | Максимальная скорость (м/с) | Максимальная температура ( ° C) | PV (Па. |

ПТФЭ (тефлон) | 3,4 | 0,51 | 260 | 35 000 |

Фенолы | 41,4 | 12,7 | 93 | 525 000 |

Ацеталь | 6,9 | 5.1 | 82 | 105 000 |

Поликарбонат (лексан) | 6,9 | 5.1 | 104 | 105 000 |

Нейлон | 6,9 | 5.1 | 93 | 105 000 |

Выбор подшипниковых материалов

Не существует идеальных подшипниковых материалов – они могут быть изготовлены из пластика, металла или композитных материалов в зависимости от типа подшипника, области применения, скорости, нагрузки и условий эксплуатации. Способ смазки также является ключевым фактором. Очень важно учитывать, что материал подшипника является лишь одной из деталей в процессе выбора подшипника, и даже самые дорогие подшипники не могут гарантировать успешную работу, если игнорируются другие принципы проектирования [4].

Способ смазки также является ключевым фактором. Очень важно учитывать, что материал подшипника является лишь одной из деталей в процессе выбора подшипника, и даже самые дорогие подшипники не могут гарантировать успешную работу, если игнорируются другие принципы проектирования [4].

С точки зрения требований к применению материал подшипника должен удовлетворять балансу между двумя противоположными требованиями. Во-первых, используемый металл должен быть достаточно твердым и прочным , чтобы предотвратить такие проблемы, как ползучесть, и должен иметь соответствующий уровень усталостной прочности и ударопрочности. С другой стороны, матрица должна быть достаточно мягкой и пластичной , чтобы соответствовать механической обработке. Характеристики, которые следует учитывать при выборе материала, следующие [4]:

- Коррозионная стойкость

- Стойкость к схватыванию

- Сопротивление усталости

- Встраиваемость

- Совместимость

- Пористость

- Коэффициент трения

- Коэффициент теплового расширения

- Теплопроводность

- Прочность на сжатие

- Стоимость

[1] Н.