Содержание

Блоки своими руками для строительства керамзитобетонные, из бетона, опилкобетонные блоки, саманные

Главная » Полезные советы

На чтение 7 мин Просмотров 2.5к.

Содержание

- Купить блоки или сделать самостоятельно?

- Самодельные блоки

- Форма для изготовления блоков

- Металлические

- Формы из дерева

- Используемый материал для изготовления блоков

- Какое потребуется оборудование?

- Виды блоков

- Изготовление керамезированных блоков

- Изготовление блоков из бетона

- Изготовление опилкобетоных блоков

- Изготовление саманных блоков

Строительство зданий из блоков намного быстрее, чем из кирпича. В строительных магазинах много разновидностей такого материала, но для экономии средств можно легко сделать такие блоки для строительства самостоятельно.

Купить блоки или сделать самостоятельно?

Строительные блоки используют не только для строительства стен. В продаже можно найти блоки различной твердости и качества. Блоки, приобретённые в специализированных магазинах, являются стандартных форм. Материал, сделанный своими руками можно подстраивать под нужные размеры.

Блоки, приобретённые в специализированных магазинах, являются стандартных форм. Материал, сделанный своими руками можно подстраивать под нужные размеры.

Использовать можно различные материалы для блоков строительных. Плюсом изготовления строительных блоков самостоятельно является дешевая себестоимость материала.

Плюсом приобретения готовых блоков это возможность сохранить время ,которое необходимо потратить на изготовление.

Самодельные блоки

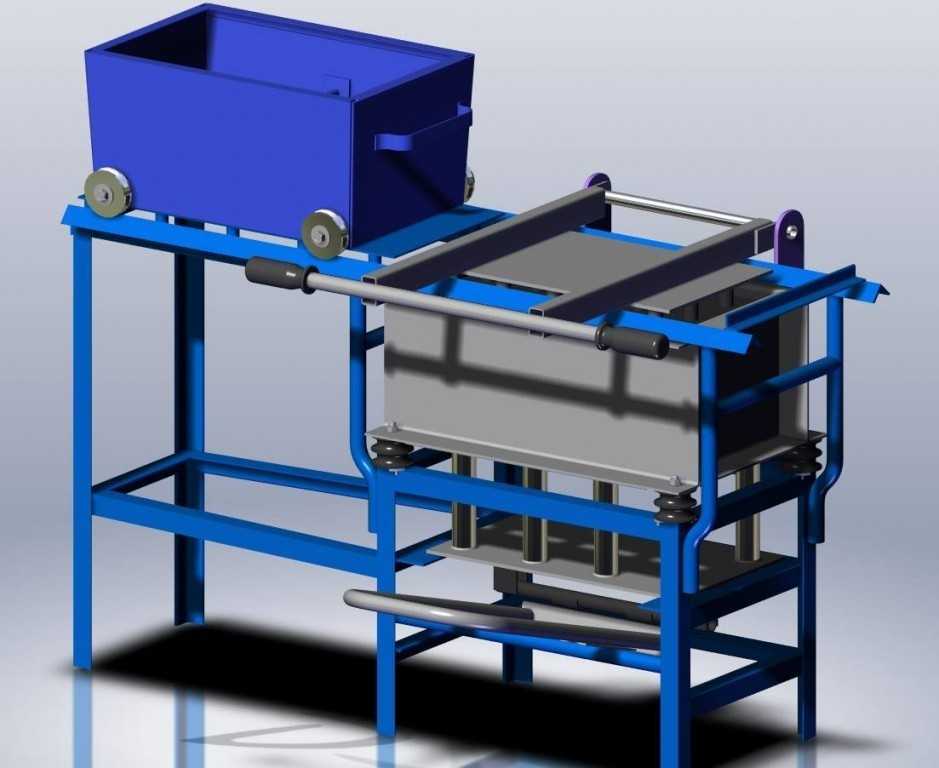

Для изготовления самодельных блоков необходимо определится с будущими размерами блоков. Самый простой вариант изготовление блоков это использование специальных форм.

Самодельные блоки можно изготавливать различных форм, что позволяет использовать блоки не только строения стен, но и для отделочных работ.

Для изготовления можно использовать различный материал для наполнителей, даже отсевы и использованный кирпич. Изготовляя самодельные блоки можно контролировать плотность и прочность строительного материала.

Форма для изготовления блоков

Металлические

В продаже есть готовые формы для изготовления блоков, они имеют стандартные размеры. Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

- Инструмент УШМ (для резки метала)

- Аппарат сварочный

- Крупнозернистая наждачная бумага

- Дрель по металлу

- Метал толщиной 5 мм

- Метал толщиной 3 мм

На металлическом листе 5 мм сделать разметку необходимого размера, например 260 мм и 196 мм. Должно получиться четыре детали.

Эти детали необходимо аккуратно сварить внутренним швов для получения прямоугольной формы. Дно делать не нужно. По бокам формы там где ширина 196 мм необходимо сделать по одной ручке для удобного использования. Из листа метала 3 мм необходимо сделать пусто образователи.

Пусто образователи необходимы для:

- Экономии раствора

- Снижения теплопроводности стен

Для формы необходимо три пусто образователя. Необходимо сделать три заготовки подходящего размера и свернуть их в цилиндры и проварить с внутренней стороны.

Необходимо взять полоску метала шириной 30-40 мм для крепления пусто образователей между собой. В верхней части пусто образователей делаются пропилы, с помощью которых цилиндры привариваются к металлической полоске.

Обязательно необходимо сделать дно и крышки для цилиндров. После чего готовый механизм пусто образователей приваривают к форме. Сделав для этого распилы над ручками и вставив полоску метала с цилиндрами ,необходимо проварить внутренним швом.

Формы из дерева

Формы для изготовления блоков могут быть сделаны из дерева. Для экономии времени для изготовления блоков, можно сделать форму большую с отдельными ячейками.

Необходимо сделать каркас без днища, и используя распилы добавить промежуточные элементы. Промежуточные полоски из дерева помогут разделить деревянный каркас на необходимое количество ячеек, необходимого размера.

Для удобного вынимания готового блока из форм, необходимо внутреннюю поверхность формы окрасить масляной краской.

Используемый материал для изготовления блоков

Большой плюс блоков изготовленных своими руками это широкий выбор материала

В зависимости от материала можно выделить несколько видов блоков:

- Блоки шлакобетонные

- Блоки с использованием жидкого стекла

- Саманные блоки

- Стружкобетонные или арбалитовые блоки

Основа для блоков практически всегда состоит из цемента, а накопитель можно выбирать различный.

В качестве наполнителя в строительных блоках можно использовать:

- Золу

- Шлак

- Отсев

- Щебень

- Гипс

- Опилки древесные

- Солому

- Битый использованный кирпич

Какое потребуется оборудование?

Для начала изготовления блоков необходимо подготовить следующие инструменты:

- Форма для изготовления блоков

- Вода для смачивания форм

- Вибрационная плита ( необходимо для уплотнения раствора)

- Шпатель для разравнивания раствора

- Мастерок

- Совковая лопата

- Ведра

- Емкость для перемешивания раствора

- Металлическая или резиновая ровная пластина ( для сушки готового изделия)

- Необходимые компоненты для раствора

Список инструментов может увеличиваться в зависимости от видов блоков и их составляющих. Самостоятельное изготовление различных видов блоков Основная составляющая любого вида блоков это цемент вода и наполнители.

Самостоятельное изготовление различных видов блоков Основная составляющая любого вида блоков это цемент вода и наполнители.

Виды блоков

- Шлакоблок – в качестве наполнителя для блоков используется шлак. Такие блоки огнеустойчивы и устойчивы к низкой температуре.

- Опилкобетон – удобны при укладке. Очень просты в применении имеют легкий вес.

- Блоки с использованием гравия – имеют большой вес, трудны в укладке

- Блоки керамезитные – обладают отличными теплоизолирующими свойствами. Имеют легкий вес и хорошую крепость.

- Блоки, содержащие древесные опилки камень и различные отходы.

Чтобы ускорить процесс производства необходимо изготовлять несколько форм. Для изготовления блоков необходимо:

- Подготовить формы для изготовления блоков

- Установить на гладкую ровную поверхность ( металлический или прорезиненный лист )

- Приготовить раствор с необходимым наполнителем

- Смачивать форму водой либо машинным маслом ( для легкого извлечения)

- Накладывается раствор в подготовленную форму

- Необходимо включить виброплатформу на 2-4 минуты для уплотнения раствора и выхода лишнего воздуха и воды.

- Необходимо шпателем выровнять поверхность блока

- Переместить форму в место сушки .для этого можно использовать открутую площадь с навесом

- Через минут 30-40 снять формы с готовых блоков.

- Оставить блоки на 2-3 суток в месте сушки. После переместить в сухое место на 20-25 дней. По истечении этого срока блоки готовы к использованию.

Изготовление керамезированных блоков

Керамизированые блоки – это блоки, состоящие из наполнителя керамзит.

Для изготовления раствора необходимо:

- 1 часть цемента

- Пять частей наполнителя керамзит

- Песок просеянный – 3 части

- 1 часть вода

Необходимо замешать раствор и изготовить блоки по следующей инструкции:

- В смазанные формы накладывается раствор

- Утрамбовывается

- Через 15-20 минут снять формы

- Оставить изделие на ровной поверхности. По истечении 12-13 часов переносятся в любое место защищённое от дождя .

- Через 20 дней блоки готовы к строительству.

Преимущества такого вида строительного материала:

- Блоки имеют маленький вес

- Устойчивы к низким температурам

- Влагоустойчивы

- Высокая прочность

- Невысокая себестоимость

Изготовление блоков из бетона

Процесс изготовления блоков из бетона можно разделить на несколько последовательных этапа:

- Подготовка форм для изготовления блоков. Вначале формы следует смочить водой , это предотвратит налипание на внутренних стенках раствора

- Заполнить формы раствором и установит на вибрационную платформу , для усадки раствора на несколько минут

- После того как раствор закрепнет можно снимать формы

Изделия необходимо сушить на ровном основании из резины это предотвратит повреждения блоков.

Ингредиенты раствора:

- Цемент -1 часть

- Песок – 4 часть

- Гравий мелкий – 4 часть

- Известь – 4 часть

- Вода – до получения средней густоты

Бетонные блоки получают свою прочность по истечении 28 дней.

Изготовление опилкобетоных блоков

Перед приготовлением блоков необходимо материалы:

- Цемент

- Песок мелкой фракции

- Известь не гашенная

- Опилки

Для приготовления раствора необходимо:

- Просеять опилки

- Смешать цемент, песок и известь

- Добавить опилки и снова перемешать

- Добавить воду до средней густоты

- Добавить хлорид кальция для улучшения клейкости компонентов

Изготовление блоков:

- Форму необходимо выстелить полиэтиленовой пленкой

- Наложить раствор

- Утрамбовать любым удобным способом

- Оставить формы для застывания на 4-6 дней

- Достать из форм и сушить еще два месяца

Изготовление саманных блоков

Для изготовления саманных блоков для строения необходимо:

- Глина красная

- Солома

- Речной песок

- Вода.

Точного соотношения нет, обычно раствор оценивается визуально. Самый оптимальный вариант:

- Глина – 1 куб.м

- Солома – 20 кг.

- Песок – 25-30 %

Для проверки готовности раствора необходимо взять горсть раствора сформировать шар и оставить на солнце на 1-2 часа. После чего бросить шар на землю, если он не расколется раствор готов. Если потрескается или развалится необходимо уменьшить процент воды и песка.

Для изготовления блоков следует выполнить такие действия:

- Приготовить солнечную ровную площадку

- Сделать раствор

- Заполнить формы раствором

- Уплотнить

- Убрать шпателем лишний раствор

- Через 20-30- минут формы следует снять

Блоки сохнут 10 -15 дней. Главное условие не допускать попадания воды. Какой бы метод изготовления блоков не был выбран, в любом случае себестоимость изготовления таких строительных материалов будет ниже, чем приобретение готовых изделий. Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

Изготовление бетонных блоков своими руками – особенности и преимущества процесса

Многие начинающие и опытные строители рано или поздно задаются вопросом – как изготовить бетонные блоки в домашних условиях, и можно ли в принципе удешевить этот производственный процесс. Как показывает практика, это эффективный и экономически выгодный способ получения экологически чистого строительного материала. В последующем его можно использовать для возведения теплого и уютного загородного дома.

Самостоятельно изготовленные бетонные блоки по техническим и эксплуатационным характеристикам ничем не уступают заводским аналогам, а по стоимости обходятся дешевле.

Состав для производства блоков может быть абсолютно любым, все зависит от конкретных требований к качеству материала. В некоторых случаях предпочтение отдают обычной бетонной смеси, в других ситуациях для изготовления применяют гравий, древесную щепу.

Изготовление бетонных блоков своими руками – специфика производства

Для производства бетонных блоков в домашних условиях требуется всего 3 главных компонента:

- вода;

- песок;

- цемент.

Допускается включение в состав смеси щепы, шлаков, гравия или щебня. При этом важно учитывать плотность материала, его текстуру и вес. Опытные мастера рекомендуют использовать портландцемент и чистую воду. Что касается песка, то подойдет обычный строительный.

Как сделать бетон своими руками: цемент, песок и гравий

Производство бетонных блоков в домашних условиях

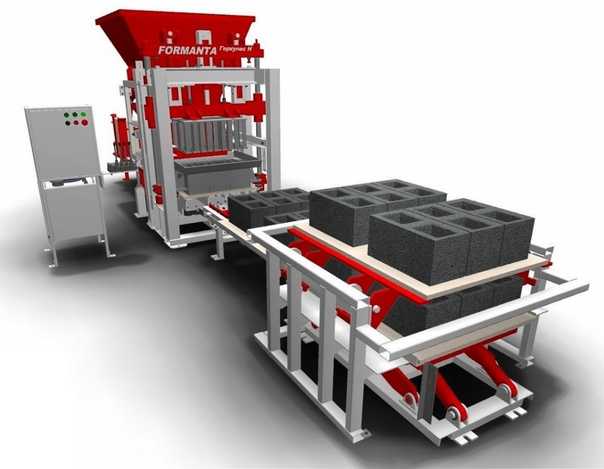

Для производства бетонных блоков специалисты рекомендуют использовать автоматизированные агрегаты. Речь идёт об автоматических машинах, предназначенных для производства качественного стройматериала. Но для этого требуются приличные финансовые вложения.

Гораздо доступнее установки с ручным способом управления, которые можно установить непосредственно на строительной площадке. Как следствие стоимость транспортировки стройматериала нивелируется в принципе.

Как следствие стоимость транспортировки стройматериала нивелируется в принципе.

Производство бетонных блоков своими руками включает в себя следующие процессы:

- Подбор подходящей пропорции ингредиентов. При выборе ориентируются в первую очередь на желаемую прочность материала. Чем выше концентрация наполнителей с крупной фракцией, тем надёжнее будет цемент – простая закономерность.

- Особенности смешивания компонентов. Опытные мастера акцентируют внимание на необходимости как можно более тщательного смешивания перечисленных выше компонентов. Для этой цели предпочтительнее использовать механический смеситель. На первом этапе последовательно соединяют компонентов в сухом состоянии. На втором – добавляют небольшое количество воды.

- Рекомендации по размещению состава. Смесь вливают в специальные лотки-формы. Важно, чтобы форма заполнялась равномерно, до краев.

Для равномерного распределения состава используют технологию вибрации бетона.

Для равномерного распределения состава используют технологию вибрации бетона. - Отвердение. Спустя сутки после начала сушки, блоки обрабатывают водой. Спустя 28 дней материал будет полностью готов к непосредственному использованию. Качество блоков пропорционально периоду отвердения.

Самостоятельное изготовление бетонных блоков с добавлением примесей

Изготовление бетонных блоков в домашних условиях и с добавлением щебня, древесной щепы или гравия, позволяет получить строительный материал с высокими эксплуатационными и техническими характеристиками. В первую очередь это устойчивость к температурным перепадам, звукоизоляция, прочность, номинальная теплопроводность, инертность к разрушающей влаге.

Производство блоков посредством механического прессования, обеспечивает равномерность структуры итогового материала. Такому основанию не требуется дополнительная обработка, оштукатуривание, окрашивание.

Преимущества бетонных блоков, изготовленных своими руками

Бетонные блоки «кустарного» производства получили широкое распространение в современном загородном строительстве. На это есть ряд очевидных причин:

На это есть ряд очевидных причин:

- За счёт небольшой ширины бетонных блоков увеличивается площадь возводимого объекта, если проводить сравнительную параллель с той же кирпичной кладкой.

- Рассматриваемый материал гарантирует отличный уровень теплоизоляции, звукоизоляции и устойчивости к высокой температуре.

- Блоки можно изготовить таким способом, при котором стыки вертикального характера будут располагаться в шахматном порядке.

- Строительство проходит быстрее в сравнении с кирпичной кладкой.

За счёт практически идеальной формы бетонных блоков, труд каменщика упрощается в разы. Параллельно экономится и цементный раствор, ввиду меньшего количества соединений. В случае, если необходимо обеспечить дополнительную прочность, в состав включаются металлические стержни, арматура.

Особенности использования бетонных блоков в домашних условиях

Принимая во внимание перечисленные выше преимущества, бетонные блоки домашнего производства могут использоваться для возведения жилых объектов, гражданских построек. Основная область применения материала – сооружение жилья малой этажности.

Основная область применения материала – сооружение жилья малой этажности.

Специфика применения бетонных блоков для стен

Рекомендации по контролю качества

Бетонные блоки, производимые в домашних условиях, предполагают постоянный производственный контроль и мониторинг качества состава. Компоненты важно тщательно взвешивать перед добавлением в смеситель. Если изготовление строительного материала осуществляется в условиях сурового климата, важно предварительно нагреть или охладить воду.

На этапе выхода блоков из устройства, их высоту в обязательном порядке проверяют лазерным уровнем или специальным датчиком. Для обеспечения оптимальной прочности материала, необходимо контролировать последовательность его приготовления, давление, температурный режим и продолжительность отвердевания.

Вам может быть интересно:

Как правильно рассчитать бетон?

Процесс производства бетонных блоков — BESS

Бетонный блок

Бетонный блок представляет собой блок из бетона. Для повышения качества блоков нужно применить вибрацию и усилие, чтобы раствор максимально сжался. Бетонный блок является общим названием и включает в себя различные типы блоков. Ниже вы можете увидеть несколько примеров бетонных блоков.

Для повышения качества блоков нужно применить вибрацию и усилие, чтобы раствор максимально сжался. Бетонный блок является общим названием и включает в себя различные типы блоков. Ниже вы можете увидеть несколько примеров бетонных блоков.

Пустотелые бетонные блоки различных форм и размеров.

Полнотелые бетонные блоки различных форм и размеров.

Тумбы разных форм и размеров.

Брусчатка разных форм, размеров и цветов.

Газобетонные блоки (также называемые газонными камнями).

Бетонные желоба, также известные как водосточные желоба.

Бетонные блоки Lego

Блоки из пенополистирола

Блоки пустотелых перекрытий

Во всех предметах вы можете увидеть бетон, но вы можете спросить, что такое бетон. Бетон формируется из заполнителей, воды и портландцемента, который обычно находится в виде порошка. Существуют разные стандарты соотношения смеси трех компонентов. Кроме того, 9Доступны добавки 0045 для придания бетону дополнительных свойств.

Существуют разные стандарты соотношения смеси трех компонентов. Кроме того, 9Доступны добавки 0045 для придания бетону дополнительных свойств.

Обратите внимание, что существует разница между добавкой и примесью. Добавки добавляются в цемент во время производства, чтобы получить новые свойства цемента, а добавки добавляются в бетон во время смешивания, чтобы получить новые свойства.

В зависимости от вашей страны вы также можете использовать различные заполнители, наиболее распространенными заполнителями являются известняк, ракушки и мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Вы можете прочитать больше об этой теме в Concrete Network. Также подробнее о пустотелых бетонных блоках вы можете прочитать в нашей статье «что такое пустотелые бетонные блоки вообще и в деталях».

Процесс производства бетонных блоков состоит из различных этапов в зависимости от системы, в которой вы их производите. Процесс производства бетонных блоков может быть ручным, полуавтоматическим, автоматическим и полностью автоматическим в зависимости от ваших требований, страны и бюджета. Ниже вы можете прочитать о них.

Процесс производства бетонных блоков может быть ручным, полуавтоматическим, автоматическим и полностью автоматическим в зависимости от ваших требований, страны и бюджета. Ниже вы можете прочитать о них.

1. Ручной процесс изготовления бетонных блоков:

Ручной способ является самым простым и дешевым. Все, что вам нужно, это формочки. Бетон перемешивается вручную, а затем заливается в формы для бетонных блоков. Обычно при ручном способе нет вибрации и высокого давления, поэтому качество бетонных блоков низкое.

Так как раствор замешивается вручную, нельзя добиться определенного соотношения и каждый раз оно будет разным, что повлияет на качество конечного продукта. Ручной метод также слишком медленный, поскольку все операции выполняются вручную. Этот метод больше не предлагается, так как он не имеет никаких преимуществ и не является промышленным.

2. Полуавтоматический процесс производства бетонных блоков:

В полуавтоматическом процессе производства бетонных блоков вам нужна машина, которая производит блоки. Эта машина называется машиной для производства бетонных блоков, в ней установлены формы, и она производит бетонные блоки, используя давление и вибрацию в формах. Преимущества полуавтоматического процесса производства бетонных блоков заключаются в том, что качество конечного продукта выше, чем при ручном производстве, поскольку оно производится с использованием гидравлического давления и вибрации.

Эта машина называется машиной для производства бетонных блоков, в ней установлены формы, и она производит бетонные блоки, используя давление и вибрацию в формах. Преимущества полуавтоматического процесса производства бетонных блоков заключаются в том, что качество конечного продукта выше, чем при ручном производстве, поскольку оно производится с использованием гидравлического давления и вибрации.

Недостатком этого метода является то, что процесс смешивания по-прежнему выполняется вручную, и соотношение бетона каждый раз будет разным. Кроме того, поддоны из машины доставляются ручными тележками, и для обработки производства требуется 3 рабочих, поэтому вам потребуется больше рабочих по сравнению с другими методами производства.

Если у вас ограниченный бюджет и вы живете в стране с низкой стоимостью рабочей силы и дешевыми землями, этот вариант — лучший вариант для вашего бизнеса.

3. Автоматический процесс производства бетонных блоков:

Автоматический метод производства бетонных блоков является наиболее популярным вариантом, основанным на нашем отделе продаж. Приготовление раствора в этом методе выполняется автоматически, поэтому качество вашего раствора будет одинаковым с течением времени, поскольку постоянно используется точное соотношение. Производственный процесс также осуществляется роботами, и вместо трех ручных тележек для обработки продукции используется один вилочный погрузчик. Цемент также хранится в цементном бункере и автоматически добавляется в смеситель. Таким образом, вы можете сократить количество рабочих на вашем заводе. Учтите, что в этом методе машиной управляет оператор.

Приготовление раствора в этом методе выполняется автоматически, поэтому качество вашего раствора будет одинаковым с течением времени, поскольку постоянно используется точное соотношение. Производственный процесс также осуществляется роботами, и вместо трех ручных тележек для обработки продукции используется один вилочный погрузчик. Цемент также хранится в цементном бункере и автоматически добавляется в смеситель. Таким образом, вы можете сократить количество рабочих на вашем заводе. Учтите, что в этом методе машиной управляет оператор.

4. Полностью автоматический процесс производства бетонных блоков:

Разница между автоматическим и полностью автоматическим методами заключается в том, что при автоматическом методе вам нужен оператор для управления машиной, а при полностью автоматическом производстве бетонных блоков , машина работает автоматически. Этот дизайн подходит для развитых стран, где стоимость рабочей силы высока, а земля также дорога.

Машина для производства бетонных блоков

Эти машины также называются блокирующими кирпичными машинами. На рынке доступны различные типы машин для производства бетонных блоков. Одни из них мобильные, другие стационарные. Существуют также различные уровни автоматизации для машин.

На рынке доступны различные типы машин для производства бетонных блоков. Одни из них мобильные, другие стационарные. Существуют также различные уровни автоматизации для машин.

Эта статья посвящена процессу производства бетонных блоков, поэтому детали оборудования здесь не обсуждаются. Если вам интересно узнать больше о машинах для производства бетонных блоков, вы можете прочитать «Машина для производства бетонных блоков: описание и цена» или «Машина для производства кирпича».

Учтите, что выбирать правильную машину для вашего предприятия, выбирая самую дешевую машину, совсем неразумно. Чтобы выбрать лучшую машину, необходимо учитывать техническую информацию, такую как размер поддона, гидравлическое давление, потребляемая мощность и сила вибрации. Bess предлагает вам высококачественные машины для производства бетонных блоков различной производительности и уровня автоматизации. Ниже вы можете увидеть процесс производства бетонных блоков на нашем полуавтоматическом станке. Вы можете получить доступ к большему количеству видео через наши каналы YouTube VESS machine EN и BESS machine EN.

Вы можете получить доступ к большему количеству видео через наши каналы YouTube VESS machine EN и BESS machine EN.

Как производить бетонные блоки

Для производства бетонных блоков вам необходимо обеспечить завод сырьем, таким как заполнитель, вода и портландцемент. Затем вам нужно смешать их вместе, чтобы получилась однородная кремообразная смесь. Доступны различные соотношения смесей в зависимости от стандартов вашей страны и совокупной доступности. Также в зависимости от выбора машины это делается вручную или автоматически.

После того, как вы приготовите раствор, пора подавать его в машину. Обычно это делается конвейерными лентами. Потом машина позаботится обо всем остальном. раствор сначала заливается в бункер агрегата машины, затем он автоматически подает раствор в формы. Когда форма заполнена раствором, гидравлический пресс выполняет прессование. Вибрация также помогает гидравлической системе сжимать его наилучшим образом.

Когда форма заполнена раствором, гидравлический пресс выполняет прессование. Вибрация также помогает гидравлической системе сжимать его наилучшим образом.

После того, как бетонные блоки сформированы на поверхности поддонов, машина ведет поддон к выходу машины. Теперь это зависит от вашей машины, если она полуавтоматическая, она доставляется в секцию полимеризации на ручных тележках.

Если ваша машина для производства бетонных блоков является автоматической машиной, то сначала 5 поддонов укладываются друг на друга, а затем они поднимаются вилочным погрузчиком и доставляются в секцию твердения.

Если покупка земли в вашем районе стоит слишком дорого, то лучше выбрать автоматическую систему, чтобы сэкономить землю для участка пролечки до 5 раз.

Производство бетонных блоков Суточная производительность

Каждый день состоит из трех смен, каждая смена длится восемь часов. Легче обсуждать мощность в каждую смену, чтобы не было путаницы.

В зависимости от производимого вами бетонного блока мощность вашего завода по производству бетонных блоков различается. Обычно мощность производства брусчатки указывается в квадратных метрах, а пустотелые блоки и полнотелые блоки описываются цифрами. Машины для производства бетонных блоков, предлагаемые Bess, могут производить 4000 штук стандартных блоков (ширина 20 см, длина 40 см, высота 20 см) или 300 квадратных метров брусчатки за восемь часов.

Заключение

Для производства бетонных блоков в соответствии с вашим рыночным спросом и местными возможностями вам необходимо выбрать правильную машину и подходящий бизнес-план производства бетонных блоков. Инженеры Bess могут помочь вам на каждом этапе этого бизнеса. Все, что вам нужно сделать, это связаться с нами.

Станок для изготовления блоков и преимущества использования бетонных блоков в строительстве

Опубликовано Хосеп Субиракс

Использование машины для изготовления блоков в строительстве с годами увеличивается. Но это не случайно, поэтому бетонные блоки имеют множество преимуществ: с экономической точки зрения, с точки зрения конструктивных характеристик, а также с точки зрения качества сборки и универсальности.

В нашем инженерном отделе знают об этой ситуации, поэтому мы постоянно проводим исследования для разработки высокотехнологичных машин для производства блоков . Наши машины для изготовления блоков специально разработаны с учетом качества конечного продукта, чтобы оптимизировать их производительность и окупаемость инвестиций.

Здесь мы представляем основные преимущества качественных бетонных блоков, изготовленных на высокотехнологичных машинах для производства блоков :

Гарантированная универсальность

Бетонные блоки – очень универсальный материал, который с каждым днем все больше используется благодаря своим высоким эксплуатационным характеристикам. здания и имущество. Существует множество цветовых гамм, разнообразие форм и текстур поверхности для внутреннего и наружного использования.

здания и имущество. Существует множество цветовых гамм, разнообразие форм и текстур поверхности для внутреннего и наружного использования.

Конструктив с высокими эксплуатационными характеристиками

Бетонные блоки обладают высокими эксплуатационными характеристиками, поскольку обычно они больше по размеру и имеют меньше стыков, что является наиболее уязвимой частью.

Однородность блоков

Размеры бетонных блоков одинаковы, что позволяет использовать модульные системы и точно подобрать необходимый материал.

Снижение затрат

Строительство из бетонных блоков имеет много преимуществ, таких как скорость и точность в блоках.

Прочность на сжатие

Нормированная прочность на сжатие бетонных блоков, изготовленных на машинах для изготовления блоков Prensoland , превышает 10 Н/мм 2 , что позволяет использовать их в прочных стенах (КТР обеспечивает минимум 6 Н/мм 2 для такого использования) .

Хорошая огнестойкость

Бетонные блоки обладают хорошей огнестойкостью, которая может достигать 240 минут. Кроме того, в случае пожара бетонные блоки сохраняют свои структурные характеристики.

Качество сборки

Блокоделательные машины Prensoland позволяют производить бетонные блоки высокого качества и бесконечное количество специальных изделий (перемычки, бордюры, брусчатку, угловые блоки, полублоки, монтажные блоки и т. д.), шт. чтобы гарантировать качество сборки.

Акустика

Качественные бетонные блоки обладают очень хорошими акустическими характеристиками, что соответствует действующим нормам, даже при использовании одного листа и простой реализации. Есть бетонные блоки, звукоизоляция которых достигает 60 дБ.

Теплоизоляция

Бетон обладает большой способностью сохранять тепло. Плотные материалы, такие как бетон, медленно охлаждаются и нагреваются.

Для равномерного распределения состава используют технологию вибрации бетона.

Для равномерного распределения состава используют технологию вибрации бетона.