Содержание

Как изготовить своими руками арболитовые блоки

Изготовить арболитовые блоки в домашних условиях совсем не трудно, как и смешать сам арболит. Когда-то этот материал повсеместно применяем в строительстве, но сейчас многие застройщики про него даже не вспоминают. А тем временем, это отличный способ сократить расходы на отопление, звукоизоляцию и в целом увеличить скорость возведения здания. И если возникают трудности с его приобретением или хочется сэкономить еще больше, то выходом будет изготовление арболитовых блоков в домашних условиях своими руками.

В этой статье рассмотрим, какие исходные материалы потребуются, как самому сделать форму для арболитовых блоков и некоторые другие моменты. Следуя правилам и инструкциям, Вы сможете изготовить блоки, по качеству сравнимые с заводскими аналогами. Начнем с ресурсов производства и правильного подбора компонентов для нашего арболита и того, как соблюсти верные пропорции при смешивании.

Процесс изготовления арболитовых блоков

В качестве основного наполнителя для арболитового блока применяются отходы деревообработки. Лучше всего подойдут хвойные и твердолиственные породы. Лиственница и только что срубленное дерево не подходят. Присутствие в таких смесях сахаров, вызывает необходимость использования химических добавок. Это в частности: хлористый кальций, сернокислый алюминий. Они входят в хим. реакцию с сахарами, делая их наличие безвредным (также можно снижать содержание сахаров длительным выдерживанием сухой щепы, но на это понадобится много времени).

Лучше всего подойдут хвойные и твердолиственные породы. Лиственница и только что срубленное дерево не подходят. Присутствие в таких смесях сахаров, вызывает необходимость использования химических добавок. Это в частности: хлористый кальций, сернокислый алюминий. Они входят в хим. реакцию с сахарами, делая их наличие безвредным (также можно снижать содержание сахаров длительным выдерживанием сухой щепы, но на это понадобится много времени).

По стандарту, химические добавки занимают 2-4 процента состава блока или от 6-ти до 12-ти кг на кубический метр. Они растворяются в воде перед смешиванием с древесной щепой. Количество и точное соотношение добавок, зависит от требуемой марки арболита. Для примера, возьмем марку 30.

- Хлористый кальций и окисленный серой алюминии в равном соотношении – 4% от цементированного блока.

- Хлор-кальций и сернокислый натрий в равном соотношении – 4%.

- Хлор-натрий и сернокислый натрий в равном соотношении – 2%.

- Хлор-кальций и хлор-натрий в равном соотношении – 4%.

Иногда, для увеличения плотности добавляется жидкое стекло порядка 8-10 кг на кубический метр арболита. Его требуется растворить в горячей воде, а затем смешать с приготовленной древесной щепой.

Пошаговая инструкция изготовления арболитовых блоков своими руками в домашних условиях

Мы рассмотрели примерный состав и химические реагенты, которые применяются в производстве. Перейдем к самому процессу изготовления арболитовых блоков в домашних условиях. Это не трудно, так как мы уже ознакомились с основным составом и рекомендуемым соотношением компонентов, осталось только все выполнить. Итак, приступим.

ШАГ 1: заготовка щепы. Метод её получения может быть разным. Можно заказать на лесопилке, купить на деревообрабатывающем предприятии, заготовить самому при наличии своей рубильной машины.

ШАГ 2: выдержка древесной стружки. Опилки не используются сразу после приготовления. Их нужно подержать на улице в течение 40 – 80 дней для полного высыхания и снижения уровня сахаров в составе. Здесь на помощь приходят химические реактивы, но время на выдержку все же нужно.

Здесь на помощь приходят химические реактивы, но время на выдержку все же нужно.

ШАГ 3: фильтрация. Опилки нужно пропустить через крупное сито, чтобы избавить смесь от лишнего мусора и органических остатков.

ШАГ 4: смешивание. Смешивания опилок с водой, в которую предварительно добавлены необходимые химические вещества. Допускается добавление жидкого стекла для увеличения плотности блоков.

ШАГ 5: замешивание состава в бетономешалке. На этом этапе смесь соединяется с бетоном и песком. Тут важно соблюсти пропорции. Стандартное соотношение выглядит следующим образом: 1:2:6, то есть, на один мешок цемента мы берем два мешка песка и шесть мешков с приготовленной щепой.

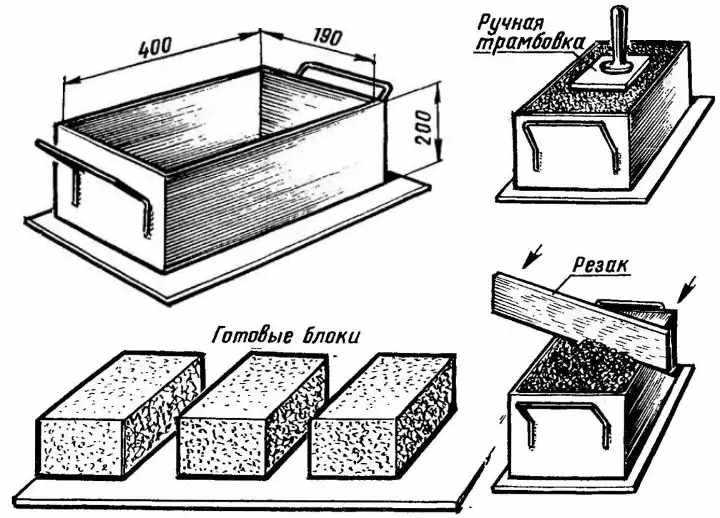

ШАГ 6: придание формы. Когда раствор приготовлен, остается только придать составу форму блока. Их надо делать прямоугольными. Если вы не знаете, как самому сделать форму для арболитового блока, то тут все просто. В качестве инструмента подойдет обыкновенный деревянный ящик со снимаемым дном. Будет полезно застелить стены ящиков линолеумом, чтобы избежать прилипания состава к стенкам. При заливании смеси в ящик, до верхнего края оставляют около двух сантиметров, чтобы в потом залить это пространство штукатурным раствором. На наружную поверхность наносится цементный раствор.

В качестве инструмента подойдет обыкновенный деревянный ящик со снимаемым дном. Будет полезно застелить стены ящиков линолеумом, чтобы избежать прилипания состава к стенкам. При заливании смеси в ящик, до верхнего края оставляют около двух сантиметров, чтобы в потом залить это пространство штукатурным раствором. На наружную поверхность наносится цементный раствор.

После заливания емкость взбалтывается для более равномерного распределения смеси. Затем готовые блоки выдерживаются от суток до трех для полного затвердевания получившейся массы. После затвердевания, емкость переносятся в защищенное от попадания прямых солнечных лучей место, например, под навес, во избежание пересыхания состава и выдерживаются там еще около трех недель.

Это простой пошаговый способ, как сделать арболитовые блоки своими руками. Как видите, ничего сложного, а при наличии заранее подготовленной или заказанной древесной щепы, весь процесс не займет много времени, за исключением этапа выдержки готового материала, после чего можно приступать к строительству. Арболитовые блоки дают хорошие преимущества.

Арболитовые блоки дают хорошие преимущества.

- Экологически чистый материал.

- Хорошая задержка тепла и как следствие, экономия на отоплении.

- Прочное крепление к блоку сторонних предметов в отличие от пенобетона и газобетона.

- Легкая транспортировка благодаря малому весу.

- Невозгораемость арболита

Все это, при правильном расчете позволит построить теплый, уютный и безопасный дом в максимально короткие сроки, без лишних трат. Если строительный материал производите вы сами, то это дополнительная экономия в полтора-два раза.

Основные ошибки новичков при производстве арболитовых блоков своими руками

Все основные процессы и ключевые моменты мы разобрали. В этой статье подробно и пошагово расписано, как сделать арболитовые блоки своими руками и при следовании всем правилам, проблем не возникнет. Но новички, при отсутствии опыта, иногда допускают ошибки на разных этапах. Вот наиболее частые.

- Использование различных опилок и древесных отходов обработки лиственных деревьев.

Это запрещено. Допускается только древесная щепа хвойных и твердолиственных пород. Вообще, некоторые фирмы однодневки могут использовать вместо щепы различный мусор и строительные отходы. Это приводит к ужасному качеству арболита, низкой плотности и общей ломкости материла. Относитесь внимательно к этапу изготовления или заказа щепы для будущих арболитовых блоков.

Это запрещено. Допускается только древесная щепа хвойных и твердолиственных пород. Вообще, некоторые фирмы однодневки могут использовать вместо щепы различный мусор и строительные отходы. Это приводит к ужасному качеству арболита, низкой плотности и общей ломкости материла. Относитесь внимательно к этапу изготовления или заказа щепы для будущих арболитовых блоков. - Неверный подбор соотношения компонентов. Многие смешивают арболит «на глаз» не следя за точностью соотношения в составе щепы, цемента, песка, химических компонентов. Это как минимум приведет к неоднородности блоков и последующим проблемам с усадкой. Отмеряйте компоненты более наглядными способами (в зависимости от массы и объёма).

- Защита от грызунов. Арболит иногда является предметом атаки мышей и других грызунов. Для защиты, после возведения фундамента можно сделать полуметровую заливку около блоков или вплотную установить сетку.

- Отсутствие обивки на емкостях для придания формы. Некоторые новички пренебрегают данным шагом, что приводит к прилипанию части смеси, например, к стенкам ящика.

Это даст в последствии неправильную форму блока и трудности с отделением материала от стенок. Используйте линолеум или цементный слой.

Это даст в последствии неправильную форму блока и трудности с отделением материала от стенок. Используйте линолеум или цементный слой. - Несоблюдение верной геометрии для каждого блока. Даже при допущении каких-либо ошибок в процессе придания формы, арболит легко пилится и делится на части. Чтобы избежать проблем в дальнейшем строительстве, не допускайте неровностей и деформации блоков, а при их наличии, дополнительно поработайте над формой.

При соблюдении всех правил, рекомендаций по соотношению компонентов, приданию верной формы, защите блоков от пересыхания, прилипания, грызунов и длительного воздействия солнечных лучей, вы сможете подготовить идеальный материал постройки дома из арболита. Он не будет сильно отличаться от заводского, имея те же преимущества и показатели плотности, веса, основные характеристики. Рекомендуется сразу приобрести все необходимое оборудование, в частности, бетономешалку и выбрать место для длительного выдерживания блоков.

Не беспокойтесь о безопасности, ведь все материалы экологически чистые и не токсичные. Запаситесь терпением, пусть готовые блоки полежат несколько недель для полного и окончательного скрепления. Сделав все правильно и выждав весь необходимый срок, можете смело приступать к строительству.

Производство керамзитобетонных блоков своими руками и изготовление

Блоки керамзитобетона – это облегченный строительный материал, имеющий высокие показатели прочности, практичности и, главное, возможный к исполнению своими руками. Несмотря на малую массу, модули обладают повышенной плотностью, низкой теплопроводностью, разнообразием модельного ряда. Экологическая чистота материала – еще один плюс модулей, поэтому, если застройщик хочет взять возведение строения в свои руки с самого начала процесса, стоит наладить производство керамзитобетонных блоков у себя на участке. Тем более что изготовление керамзитобетонных блоков потребует небольших финансовых вложений, а себестоимость модуля окажется значительно ниже, чем покупать готовый продукт у производителя.

- Оборудование для производства модулей

- Подготовка и процесс производства модулей из керамзитобетона своими руками

- Рассчитываем себестоимость

Оборудование для производства модулей

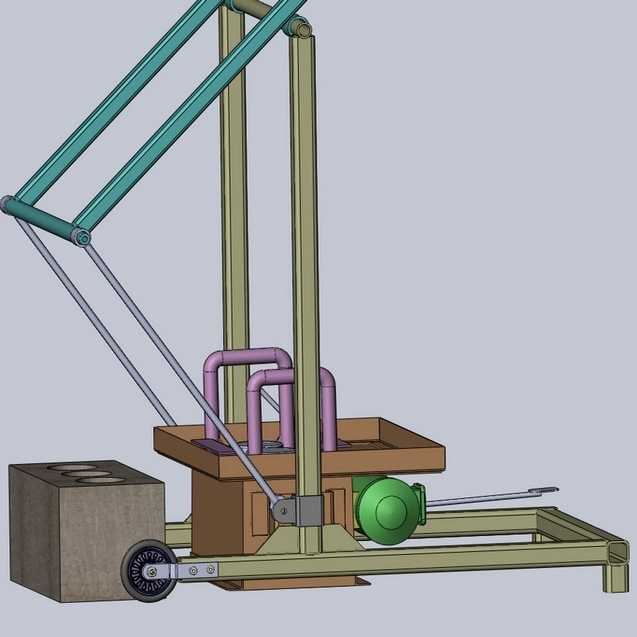

Чтобы делать керамзитобетонные блоки своими руками, необходимо приобрести, взять в аренду или сделать соответствующее оборудование

Чтобы делать керамзитобетонные блоки своими руками, необходимо приобрести, взять в аренду или сделать соответствующее оборудование, а также купить качественное сырье. И тут дешевиться не стоит – чем более высокого качества окажется исходный материал, тем более прочными и практичными получатся модули. Для облегчения процесса и наладки линии по производству керамзитобетонных блоков в нужном для застройщика количестве, потребуется следующее оборудование:

- Вибростол;

- Бетономешалка;

- Формовочные металлические поддоны.

Если позволяют финансы, неплохо приобрести установку вибропрессовочного типа, она заменит два прибора: формы и вибростол. Также необходимо подобрать хорошее помещение с ровным полом и определить место для сушки модулей.

Также необходимо подобрать хорошее помещение с ровным полом и определить место для сушки модулей.

Важно! Вибростолы различаются по маркам и производительности: некоторые из них выпускают до 120 модулей в час, а некоторые до 70 единиц продукции. Для частного пользования вполне подойдут малоформатные станки мощностью до 0,6 кВт и производительностью до 20 блоков/час. Ценовая градация в пределах $ 30 – это идеальные по своим компактным размерам приборы, используемые для производства керамзитобетонных блоков своими руками в частном домостроении.

Изготовление станка для производства керамзитобетонных блоков собственными силами также возможно

Изготовление станка для производства керамзитобетонных блоков собственными силами также возможно. При небольшой сноровке и малых навыках, прибор получится ничуть не хуже, чем фабричный, однако цена его будет в 10 раз ниже. Предлагаем вариант самого простого оборудования для производства керамзитобетонных блоков типа «несушка» — это агрегат, оснащенный формовочным ящиком без дна, вибратором, располагающимся на боковой стенке и ручками для демонтажа матрицы.

Важно! Стандартные габариты одного блока составляют 390*190*188 мм, допустимый процент пустотности не более 30%, причем щели могут иметь как круглую, так и продолговатую форму – важно лишь то, чтобы пустотообразователь был выполнен в форме конуса, для облегчения снятия формовочной коробки с готового блока.

Для изготовления матрицы потребуется лист металла толщины 3-5 мм, из которого нужно вырезать заготовку с запасом в 5 см для процесса утрамбовки смеси. Формовка изготавливается в виде сквозного ящика без дна. Сварной шов должен остаться снаружи, иначе он испортит форму модуля.

Для устойчивости станка, по бокам прибора приваривают планки из профильных тонких труб, а по периметру оснастить конструкцию резиновой обивкой. Неплохо оснастить всю систему фартуком для того, чтобы раствор не просыпался. А вот вибратор выполняется из движка старой стиралки мощности 150 Вт (это можно сделать, сместив центры). На вал крепится металлическая планка с краевым отверстием – эксцентрик, параметры которой определить лучше пробным путем. Если остались вопросы, как выполнить станок для изготовления модулей, смотрите видео – ответы будут полными и подробными.

Если остались вопросы, как выполнить станок для изготовления модулей, смотрите видео – ответы будут полными и подробными.

Подготовка и процесс производства модулей из керамзитобетона своими руками

Чтобы приготовить смесь и блоки, потребуется форма с гладкой поверхностью

Чтобы приготовить смесь и блоки, потребуется форма с гладкой поверхностью. Допускается исполнение заготовок как из металлического листа, так и из досок – в этом случае готовый модуль получится фактурным. Сам процесс включает 4 этапа:

- Смешивание ингредиентов строго по рецептуре. В частности, песок составляет 3 части от всего объема смеси, вода – 0,8-1 часть, как и цемент, а вот керамзита брать уже 6 частей. Важно не только соблюсти рецептурную технологию производства керамзитобетонных блоков, но и правильно смешать компоненты: сначала в бетономешалку помещается вода, керамзит, потом цемент и песок. При использовании дополнительных компонентов, их также загружают в емкость бетономешалки.

- После промесса наступает этап формовки. Применение вибростанка ускорит процесс: в формовку, куда предварительно уложена пластина, помещается смесь, включается движок для вибрации и убираются излишки состава.

- Пластину с готовой формой поднять посредством рукояток, получится полноценный модуль, который отправляется на сушку.

- Просушивание длится не менее 48 часов, при этом заготовки должны быть защищены от солнца, дождя. После высыхания с модулей снимаются пластины.

Это самый быстрый процесс, при котором изготовление керамзитобетонных блоков в домашних условиях не доставляет проблем. Однако если нужно сделать керамзитобетонные блоки своими руками более прочные и плотные, имеет смысл добавить процесс пропарки, тогда материал наберет повышенную крепость и время набора бетоном марочной прочности сократится до 28 суток.

Варианты составов смеси бывают разные, однако песок, вода, цемент и керамзит – основные компоненты. В качестве дополнения можно добавить омыленные древесные смолы, увеличивающие морозостойкие качества материала и лигиносульфонат технический, повышающий связанность смеси.

А теперь чуть подробнее о том, как сделать керамзитобетонные блоки самостоятельно:

- Чтобы приготовить раствор, пропорции и ингредиенты такие:

- Портландцемент М400 или шлакопортландцемент – 1 часть;

- Керамзитовый гравий – 8 частей;

- Чистый кварцевый песок – 2 части и 3 части для фактурного слоя;

- Воды чистой – расчет 225 л на 1м3 смеси.

Совет! Чтобы придать пластичность, неплохо добавить ложку обычного стирального порошка или мыльного состава для мытья посуды.

Варианты составов смеси бывают разные, однако песок, вода, цемент и керамзит – основные компоненты

- Все ингредиенты всыпаются в бетономешалку, причем тут следует сначала высыпать сухие компоненты, а только затем влить воду. Если соблюдены пропорции, то масса по консистенции будет похожа на пластилин.

Совет! Получаемый блок будет весить примерно 16-17 кг. При этом форма заготовки допускается как стандартных размеров, так и произвольных: 390*190*14, 190*190*140 и других.

- Формовки устанавливаются на ровную поверхность, изнутри стенки заготовки обильно смазываются машинным маслом, а основание посыпается песком.

- Заполнить формы смесью, утрамбовать на вибростоле или применить для этого деревянный брусок. Трамбование ведется до тех пор, пока не образуется цементное молочко. После этого выравнивается поверхность, и заготовки отправляются на сушку.

Важно! Опалубка снимается не ранее, чем через сутки! Важно уберегать заготовки от прямых лучей солнца, так как неравномерность просушки приводит к растрескиванию поверхности модулей.

Как видите, купить, сделать оборудование для производства блоков керамзитобетона дома и выполнить все процессы несложно. А вот изготовленные таким образом модули будут ничуть не хуже заводских.

Рассчитываем себестоимость

Все работы требуют предварительных подсчетов, иначе и не стоит начинать производство керамзитобетонных блоков

Все работы требуют предварительных подсчетов, иначе и не стоит начинать производство керамзитобетонных блоков дома своими руками. Чтобы подсчитать себестоимость, придется точно вызнать цену составляющих и понять, во сколько обойдется единица готового материала. В частности, рассматривая стандартный модуль 390*190*140 мм, получается объем раствора 14 литров. Вычитываем пустотообразователи, которых, как правило, не более 25-30% итог равен 11 литрам смеси. Теперь просчет компонентов:

Чтобы подсчитать себестоимость, придется точно вызнать цену составляющих и понять, во сколько обойдется единица готового материала. В частности, рассматривая стандартный модуль 390*190*140 мм, получается объем раствора 14 литров. Вычитываем пустотообразователи, которых, как правило, не более 25-30% итог равен 11 литрам смеси. Теперь просчет компонентов:

- На одну штуку уходит 0,005 куба песка, которым заполняется 5 л всего объема;

- Керамзита примерно требуется столько же, как и песка;

- Цемента потребуется 1,25 кг.

Осталось выяснить цену на ингредиенты, учесть воду, другие компоненты и просчитать себестоимость единицы модуля. По самым примерным расчетам она составит до $ 5. Как видите, цена невероятно мала. Однако, для полной картины не хватает подсчета затрат на оборудование, трудовые затраты и временные, которые любой застройщик обязан включать в подсчеты. Но и при таком полном раскладе, стоимость блочных модулей, из которых получатся отличные стены из керамзитобетонных блоков, выполненных своими руками, все равно ниже, чем от завода-производителя. Поэтому, если вы планируете ставить свой дом на участке, смотрите еще раз технологию изготовления материала, видео от профессионалов и начинайте планировать процесс запуска производства керамзитобетонных блоков у себя на участке – это выгодно, практично и доступно для каждого мастера.

Поэтому, если вы планируете ставить свой дом на участке, смотрите еще раз технологию изготовления материала, видео от профессионалов и начинайте планировать процесс запуска производства керамзитобетонных блоков у себя на участке – это выгодно, практично и доступно для каждого мастера.

Как сделать декоративные бетонные блоки

Это крыльцо в стиле королевы Анны стало более привлекательным благодаря бетонным блокам.

Домовладелец Гэри Стоттлер знал, что будет нелегко восстановить переднее крыльцо его дома королевы Анны около 1900 года из-за использованного материала. Крыльцо — от фундаментных столбов до капителей колонн и даже фартук между ними — было сложено из литых декоративных бетонных блоков — материала, довольно популярного на рубеже ХХ века, но снятого с производства к XIX веку.40с. К сожалению, крыльцо разваливалось, и потребовалась дополнительная колонна, чтобы исправить провисшую линию крыши. Замена современных блоков была бы некрасивой, а замена всех блоков изменила бы характер крыльца. У Гэри оставалось два варианта: найти утилизированные литые блоки для ремонта или найти каменщика, который мог бы отлить новые блоки в соответствии со старыми.

Замена современных блоков была бы некрасивой, а замена всех блоков изменила бы характер крыльца. У Гэри оставалось два варианта: найти утилизированные литые блоки для ремонта или найти каменщика, который мог бы отлить новые блоки в соответствии со старыми.

С новыми бетонными блоками крыльцо готово выдержать еще столетие.

Гэри поговорил как минимум с девятью подрядчиками; многие подходили, смотрели на крыльцо и больше не перезванивали. Уловка-22 возникла, когда плотники прокомментировали, что проект был работой каменщика, а каменщики настаивали, что это была область плотника. Местный подрядчик Дуг Шульц начал ремонт — демонтаж и восстановление фундаментов, а также ремонт конструкции, — но затем работа застопорилась. В этот момент многие домовладельцы сдались бы, но как энтузиаст старинных автомобилей Гэри знал, что все можно сделать, если найти нужного человека. Именно тогда он открыл для себя Марти Набера из Naberhood Restorations.

Марти знал о некоторых местных попытках воспроизвести отлитые блоки. Хотя этот процесс не является ракетостроением, он медленный и утомительный. Его первая проблема заключалась в том, как сделать формы для пяти рустованных форм блоков: опорные блоки, конические основания, конические капители колонн, барабаны колонн и диски колонн, все с одинаковой грубой отделкой. Хотя можно купить материалы для изготовления форм, которые можно использовать повторно, поскольку Марти нужно было скопировать четыре дизайна (пятый был измененной версией другого), стоимость материалов была бы непомерно высокой. Так как ему не нужно было делать множество копий, он решил создать материнские формы для проекта из гипса. Эти формы не будут служить вечно, но они выдержат необходимое количество блоков, а материалы были доступны на месте и недороги.

Хотя этот процесс не является ракетостроением, он медленный и утомительный. Его первая проблема заключалась в том, как сделать формы для пяти рустованных форм блоков: опорные блоки, конические основания, конические капители колонн, барабаны колонн и диски колонн, все с одинаковой грубой отделкой. Хотя можно купить материалы для изготовления форм, которые можно использовать повторно, поскольку Марти нужно было скопировать четыре дизайна (пятый был измененной версией другого), стоимость материалов была бы непомерно высокой. Так как ему не нужно было делать множество копий, он решил создать материнские формы для проекта из гипса. Эти формы не будут служить вечно, но они выдержат необходимое количество блоков, а материалы были доступны на месте и недороги.

Чтобы создать материнскую форму, Марти собрал форму вокруг исходного блока, а затем заполнил ее гипсом. Как только форма затвердела, он отвинтил форму и разрезал по бокам, чтобы удалить исходный блок.

Материнская форма

Марти начал с создания формы для изготовления материнской формы. Для формы он выбрал древесностружечную плиту с меламиновым покрытием, потому что она менее пористая, чем голая древесина, и ее легче снимать с отливок. Он скрутил форму так, чтобы после застывания гипса ее можно было легко отвинтить и снять с новой детали. Он спроектировал форму с расстоянием от 3 до 4 дюймов между сторонами и исходным блоком, что делает форму достаточно прочной для многократного использования и достаточно широкой, чтобы можно было затирать влажную штукатурку.

Для формы он выбрал древесностружечную плиту с меламиновым покрытием, потому что она менее пористая, чем голая древесина, и ее легче снимать с отливок. Он скрутил форму так, чтобы после застывания гипса ее можно было легко отвинтить и снять с новой детали. Он спроектировал форму с расстоянием от 3 до 4 дюймов между сторонами и исходным блоком, что делает форму достаточно прочной для многократного использования и достаточно широкой, чтобы можно было затирать влажную штукатурку.

После того, как все поверхности были хорошо покрыты антиадгезивом на нефтяной основе, он смешал достаточно штукатурки, чтобы затереть ее в углубления, слегка постучал по бокам, чтобы осела влажная штукатурка, и выровнял поверхность, чтобы получить ровную поверхность. Он дал гипсу высохнуть в течение ночи, затем разобрал форму и разрезал каждую сторону формы с помощью вибрирующего инструмента, чтобы аккуратно отодвинуть части и удалить исходный блок. Затем он был готов отливать новые блоки.

Вызов кастинга

Марти заполняет форму вокруг формы бетоном, добавляя арматуру для прочности в середине заливки и заканчивая вибрацией внутреннего блока для распределения бетона.

Оригинальные блоки были изготовлены из плотной смеси портландцемента и песка. Марти выбрал для своих отливок предварительно приготовленную высокопрочную бетонную смесь. Поскольку исходные блоки были полыми, он вставил в форму открытую коробку, которую отцентрировал и прикрутил к основанию для надежности. Чтобы обеспечить расширение новой бетонной отливки и облегчить удаление, он обернул эту коробку пеной с закрытыми порами 1/8 дюйма. После распыления разделительного состава на все поверхности он смешал бетон и аккуратно затер его в пустоту между центральной коробкой и основной формой, постукивая по бокам, чтобы удалить пустоты и пузырьки воздуха. Когда пустота была заполнена примерно наполовину, он осторожно вставил стальную арматуру, чтобы добавить прочности и предотвратить растрескивание.

При установке колонн крыльца и их оснований важно, чтобы все было ровно и вертикально. Команда Марти тщательно проверяла измерения на каждом этапе процесса.

Дав бетону застыть в течение как минимум 12-15 часов, Марти разобрал форму и вытащил исходную форму из нового «зеленого» блока. Затем он увлажнил поверхности и натер их раствором портландцемента и песка в соотношении 50/50, смешанным со связующим, чтобы заполнить неровности в виде сот, где бетон не заполнил пространство должным образом. Как только блоки высохли, он отшлифовал гладкие поверхности влажной или сухой наждачной бумагой. Он подождал 28 дней, пока блоки полностью затвердеют, прежде чем устанавливать их. В это время их накрывали полиэтиленом и раз в день обрызгивали водой, чтобы предотвратить преждевременное высыхание.

Затем он увлажнил поверхности и натер их раствором портландцемента и песка в соотношении 50/50, смешанным со связующим, чтобы заполнить неровности в виде сот, где бетон не заполнил пространство должным образом. Как только блоки высохли, он отшлифовал гладкие поверхности влажной или сухой наждачной бумагой. Он подождал 28 дней, пока блоки полностью затвердеют, прежде чем устанавливать их. В это время их накрывали полиэтиленом и раз в день обрызгивали водой, чтобы предотвратить преждевременное высыхание.

Установка началась с тяжелых опорных блоков, каждый из которых весил 150 фунтов. Поскольку опоры соединяются с колоннами на палубе и простираются от земли до крыши, не было места для ошибки — ошибка даже на долю дюйма вверху была бы очевидной.

Как и в случае с другими работами, сборка каждого элемента фартука требовала тщательного расчета, чтобы гарантировать, что ряды были отвесными, ровными и заканчивались точно на плинтусе.

Чтобы обеспечить идеальную вертикальную установку, Марти повесил отвес в центре сборки. Когда он добавлял каждый блок, он снимал леску с крючка на потолке, вставлял ее через пустоту блока, а затем снова прикреплял. Стыки были заделаны раствором для наружных работ с тонкой вязкой толщиной от 1/16″ до ¼ дюйма, и каждая деталь была выровнена во всех направлениях и проверена на расстоянии, прежде чем переходить к следующей.

Когда он добавлял каждый блок, он снимал леску с крючка на потолке, вставлял ее через пустоту блока, а затем снова прикреплял. Стыки были заделаны раствором для наружных работ с тонкой вязкой толщиной от 1/16″ до ¼ дюйма, и каждая деталь была выровнена во всех направлениях и проверена на расстоянии, прежде чем переходить к следующей.

Это был не проект выходного дня — он выполнялся в течение двух лет на основе времени и материалов. И домовладелец, и ремесленник были терпеливы, пока блоки были изготовлены, а другая работа увлекла Марти. Стоттлеры довольны своим новым крыльцом, и Марти говорит, что ценит возможность взяться за эту сложную реставрацию и успешно завершить ее.

Теги: Andy Olenick бетон OHJ август/сентябрь 2013 г. Old-House Journal веранды Steve Jordan

Деревянные кубики для детей своими руками (с шаблоном!) – The Created Home

Мои дети любят строить. В прошлом году я купил им несколько деревянных блоков.

Им больше нравится строить, чем делиться.

Так что я сделал больше. Они получают их на Рождество, поэтому, увы, я не могу сейчас показать вам фотографию полных ликования малышей, счастливо играющих вместе, с херувимскими улыбками на лицах, когда они работают над совместным строительством.

Я покажу вам это фото, как только это произойдет…

Но я могу показать вам вот это:

Это набор из 100 штук, ребята.

Давайте поговорим о том, стоит ли делать деревянные блоки своими руками. Это рентабельно? Может быть. Некоторые наборы блоков очень, очень дорогие. Другие, не очень. Я рассчитал стоимость, если у вас не было под рукой этой древесины… затем потерял бумагу, на которой я записал расчеты. Но это довольно хорошо сводилось к тому, чтобы быть хорошей сделкой для качественных блоков, и я определенно сделал бы это снова.

Материалы

*Это сообщение содержит партнерские ссылки для вашего удобства. Вы можете прочитать о том, что это значит, и прочее здесь.

Для изготовления блоков я использовал болиголов и пихту. Вы можете использовать что угодно, на самом деле. Вы сможете сделать такой большой набор из:

Вы можете использовать что угодно, на самом деле. Вы сможете сделать такой большой набор из:

1 – 1×2 @ 6 футов

3 – 2×2 @ 8 футов

1 – шкафная штанга диаметром 1 1/4″ @ 6 футов

Время

Могу ли я сделать это к Рождеству?! Конечно, просто дайте себе пару часов.

Инструменты

Вы можете сделать это, используя только торцовочную пилу и настольную пилу. Вы также можете пропустить пару вещей и использовать только торцовочную пилу.

Шаблон

Знаете, что я собираюсь сделать? Я собираюсь дать вам бесплатный шаблон, чтобы сделать все эти шаблоны самостоятельно. Серьезно. Нет строки. Я такой милый.

Нажмите здесь, чтобы загрузить:

Шаблон деревянного блока «Сделай сам»

**ОБНОВЛЕНИЕ: Шаблон номер 10 (4,25″ 2×2) неправильно отмечен как угол 45 градусов. Там должно быть 22,5 градуса. Один из способов сделать эти разрезы более безопасными — отрезать угол, а затем обрезать его по длине. Как всегда, не забывайте соблюдать все меры предосторожности при использовании пил. **

**

Итак, у вас есть шаблон, который говорит вам большую часть того, что вам нужно знать. Я собираюсь сравняться с вами здесь. Количество блоков, которые я сделал каждого типа, совершенно произвольно. Включите его, если хотите. Некоторые блоки вырезаются очень быстро, некоторые требуют больше усилий. Блоки с насечками (#9) требуют некоторой работы. Я сделал их, несколько раз пропустив их через настольную пилу, а затем вырубив их. Если это звучит как много работы, пропустите этот шаблон. Ваш ребенок никогда не узнает.

Остальные блоки были изготовлены с помощью торцовочной пилы, за исключением последних двух шаблонов №14 и №15. Чтобы сделать это, я поставил настольную пилу под углом 45 градусов, а затем сделал длинный кусок 2 × 2. Для дополнительной безопасности я использовал 6-футовый кусок и пробежал только первые пару футов, чтобы мои пальцы были далеко от лезвия. После этого я использовал торцовочную пилу, чтобы нарезать куски, создавая больший и меньший треугольник для каждого разреза, потому что настольная пила не была установлена точно посередине.

Это запрещено. Допускается только древесная щепа хвойных и твердолиственных пород. Вообще, некоторые фирмы однодневки могут использовать вместо щепы различный мусор и строительные отходы. Это приводит к ужасному качеству арболита, низкой плотности и общей ломкости материла. Относитесь внимательно к этапу изготовления или заказа щепы для будущих арболитовых блоков.

Это запрещено. Допускается только древесная щепа хвойных и твердолиственных пород. Вообще, некоторые фирмы однодневки могут использовать вместо щепы различный мусор и строительные отходы. Это приводит к ужасному качеству арболита, низкой плотности и общей ломкости материла. Относитесь внимательно к этапу изготовления или заказа щепы для будущих арболитовых блоков. Это даст в последствии неправильную форму блока и трудности с отделением материала от стенок. Используйте линолеум или цементный слой.

Это даст в последствии неправильную форму блока и трудности с отделением материала от стенок. Используйте линолеум или цементный слой.