Содержание

Технология производства автоклавного газобетона — этапы

Дозировка и рецептура

В отдельных бункерах подготавливаются все основные компоненты: цемент, кварцевый песок (либо зола уноса), газообразователи, гипс и известь. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Песок (либо зола уноса) предварительно перемалывается до состояния муки.

Экологически чистые компоненты, точность дозирования компонентов и отработанная рецептура позволяют производить строительные блоки с заданными характеристиками плотности и прочности. Мы предлагаем 4 вида плотности.

Смеситель

В специальном бункере происходит смешивание компонентов в регламентированных дозах.

Тщательное перемешивание позволяет получить однородную массу и обеспечить стабильные характеристики по всему массиву.

Заливка форм

Сырье, смешанное с водой, тщательно перемешивается и заливается в форму.

Заливка крупной формы позволяет оптимизировать процесс перемещения массива газобетона по всей технологической линии и увеличить производительность производства.

Процесс порообразования

Образование замкнутых пор в массе бетона придает газобетону его уникальные характеристики по энергоэффективности.

Передовые технологии, применяемые в процессе порообразования, а, в частности, встряхивание массива, позволяют распределить газообразователь равномерно по всему объёму массива.

Камера предварительного созревания (горячий тоннель)

В камере предварительного созревания происходит реакция гидратации цемента параллельно с реакцией газообразования.

В условиях стабильной температуры 35–40 градусов в течение 3–4-х часов происходит вспучивание массива бетона за счет выделения водорода, и происходит созревание бетонной смеси (набор распалубочной прочности).

Линия резки

Массив газобетона попадает на линию струнной резки, где при помощи кантования массива происходит нарезка в трех плоскостях.

Идеальная геометрия строительных блоков

Выборка захватов для рук и формирование системы паз-гребень

Высококлассное оборудование позволяет кроме обычной резки выполнять прорезывание системы паз-гребень и устройство захватов для рук.

Преимущества — захваты для рук упрощают работу с блоком, а система паз-гребень обеспечивает непродуваемость кладки из автоклавного газобетона

Автоклавирование

Отличительной особенностью производства качественного газобетона является обработка строительных блоков в автоклаве. Автоклавирование проходит при температуре 200 градусов и давлении 12 атмосфер

Автоклавирование позволяет сократить сроки набора прочности, повысить конечную прочность строительных блоков. В результате автоклавирования в строительных блоках из автоклавного газобетона отсутствует усадка.

В результате автоклавирования в строительных блоках из автоклавного газобетона отсутствует усадка.

Контроль качества

Контроль качества продукции на выходе с производства осуществляется отделом технического контроля и аккредитованной лабораторией.

Присутствует высокий контроль качества на всех стадиях производства.

Упаковка продукции

После проведения технического контроля строительные блоки из автоклавного газобетона поступают на участок упаковки, здесь они укладываются на деревянные поддоны, упаковываются полиэтиленовой пленкой и перетягиваются стреплентами.

Упаковывание строительных блоков на производстве позволяет обеспечить сохранность продукции, а также обеспечивает удобство при складировании и транспортировке.

Склад готовой продукции

На специально подготовленных площадках продукция хранится до отгрузки клиенту.

Соблюдение требований складирования и хранения позволяет гарантировать сохранность продукции и обеспечить наличие качественного продукта в любое время в любом объеме.

Доставка

Доставка клиенту возможна автотранспортом, железнодорожным транспортом. Доступна услуга самовывоза.

Отлаженная технология и логистика позволяет доставлять строительные блоки из автоклавного газобетона в кратчайшие сроки в любую точку страны.

Как делают газобетон — журнал индульгирующего нагвалиста — LiveJournal

Всем кто сталкивался со строительством знаком такой материал как газобетон. Несмотря на то, что он считается вполне современным и довольно популярным, история его создания насчитывает более ста лет. Первые попытки сделать пористый искусственный камень были предприняты в конце 19 века, однако они были не очень успешными. Только тридцать лет спустя технология была усовершенствована, и в двадцатых годах прошлого века газобетон стали производить в промышленных масштабах.

Несмотря на то, что он считается вполне современным и довольно популярным, история его создания насчитывает более ста лет. Первые попытки сделать пористый искусственный камень были предприняты в конце 19 века, однако они были не очень успешными. Только тридцать лет спустя технология была усовершенствована, и в двадцатых годах прошлого века газобетон стали производить в промышленных масштабах.

Этот строительный материал из Швеции получил название Итонг, бренд принадлежит немцам и производит бетонные блоки даже на заводе в России. Именно к ним в гости я приехал в подмосковный Можайск, чтобы выяснить как делают автоклавный газобетон.

Принцип производства газобетона не так сложен как может показаться на первый взгляд и чем-то схож с процессом производства хлеба. Если для производства хлеба необходимы дрожжи для того, чтобы тесто поднялось, так и для производства газобетона используются ингредиенты, благодаря которым бетон увеличивает свой объем, и становится пористым.

Но я начну свой рассказ с самого начала, со склада, где хранится сырье для производства газобетона. Чтобы сделать качественный продукт, нужны качественные ингредиенты, это гипс и кварцевый песок. Кран-погрузчик перемещает своим ковшом сырье в бункер. Оттуда смесь поступает по транспортерной ленте в такой огромный барабан, это шаровая мельница, где сырье измельчают в жидкую суспензию, так как помол идет с водой.

Внутри барабана находятся такие железные шары которые перемалывают все, что туда попадает. Однако со временем шары тоже измельчаются до состояния щебенки, остатки которых отсеиваются вместе со шламом из барабана.

Рядом с мельницей находятся вот такие мешки с железными шарами. Так как это расходный материал, а производство работает в полную мощность, то их требуется довольно много.

Полученное сырье поступает в эти накопительные бункерА на хранение. Здесь может хранится несколько сотен тонн готовой смеси из цемента, извести и песка. Затем в газобетоносмесителе происходит смешивание всех компонентов. Для производства газобетона используется 60% кварцевого песка, 20% цемента, 20% извести, 1% алюминиевой пасты и вода.

Затем в газобетоносмесителе происходит смешивание всех компонентов. Для производства газобетона используется 60% кварцевого песка, 20% цемента, 20% извести, 1% алюминиевой пасты и вода.

Алюминиевая паста и вода добавляются непосредственно перед заливкой к уже смешанным компонентам. Готовая смесь заливается примерно на 2/3 в специальную прямоугольную форму, стенки которой не имеют жесткого соединения с дном. Все происходит довольно быстро.

Именно на этом этапе происходит самое интересное. Алюминиевая паста вступает в реакцию с известью, в результате чего выделяется водород. Он в течении нескольких часов образует в сыром бетоне огромное количество пор размером от 0,5 до 2 мм, равномерно распределённых внутри, но в процессе схватывания летучий водород в порах замещается воздухом.

После заливки формы со смесью медленно продвигаются в помещение с высокой влажностью и температурой. Как мне сказали специалисты, здесь может быть до 60 градусов тепла. Когда я снимал эти кадры, то чувствовал себя как в бане. Хотя по сути это и есть баня, правда только для газобетона. В этом помещении смесь находится до тех пор, пока не увеличится в объеме до верхней кромки формы. На это уходит от четырех до 5 часов.

Когда я снимал эти кадры, то чувствовал себя как в бане. Хотя по сути это и есть баня, правда только для газобетона. В этом помещении смесь находится до тех пор, пока не увеличится в объеме до верхней кромки формы. На это уходит от четырех до 5 часов.

Затем форма выкатывается из бани и вакуумный кран переносит застывшую смесь на следующий этап, причем содержимое без дна удерживается только за счёт вакуума.

На место, куда должна будет опуститься форма укладывается решетка и закатывается такой аппарат для нарезки газобетона на блоки равного размера. Нарезка производится с помощью струн. После этого сверху и с боков срезается слой, чтобы поверхность блоков была ровной без шероховатостей. Остатки и крошки сдуваются сжатым воздухом.

Затем кран захватывает решетку с блоками и переносит их на следующий этап производства. Тут же сразу укладывается новая решетка в основание для следующей партии блоков. Производство на заводе полностью автоматизировано, сотрудникам остается только контролировать процесс и следить за качеством.

Теперь блоки нужно поместить в автоклав. Поддоны с сырыми блоками укладываются в три уровня, после чего с помощью таких платформ отправляются в автоклавные камеры, где они в течение 12 часов при повышенном давлении обрабатываются насыщенным паром при температуре 190°C. При этом температура в начале и конце цикла плавно поднимается и опускается в течение определённого времени. Каждый автоклав имеет длину более 30 метров. Их использование позволяет повысить прочность газобетонных блоков и уменьшить его последующую усадку, стандарт в таком случае менее 1 мм на метр.

После этой процедуры блоки имеют влажность порядка 30%, которая постепенно, в течение года упадёт от 5-10%. Автоклавирование это очень важный этап, улучшающий свойства газобетонных блоков. Если до попадания в автоклавы блоки были серыми, то после того, как их оттуда достали они становятся белыми.

Каждая партия блоков после автоклавирования отправляется в лабораторию для проверки на соответствие заданным характеристикам. Затем готовые блоки отправляются на линию упаковки.

Затем готовые блоки отправляются на линию упаковки.

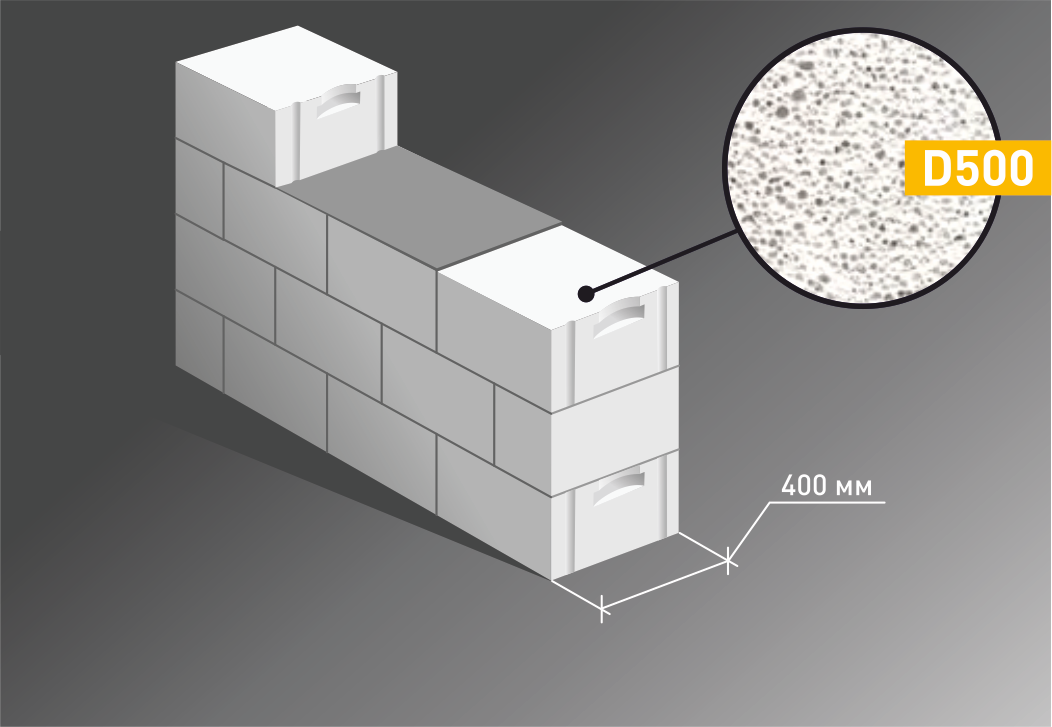

На этом этапе тоже все автоматизировано, робот укладывает палету и помогает запечатывать ряды блоков пленкой, после чего они отправляются на склад, который расположен под открытым небом, здесь всегда есть запас выпускаемой продукции. Основная продукция завода это блоки толщиной от 50 до 500 мм с плотностью от 400 до 600 кг/куб.м.

Следует упомянуть еще несколько важных фактов о заводе. Отходы производства или брак заново перерабатываются, а при помоле сырья и заливке блоков применяется конденсат от автоклавов. Предприятие не сбрасывает производственных сточных вод, и в производстве используется водооборотная схема, вся вода от охлаждения машин и промывки оборудования используется в замешивании сырьевой смеси. Получается практически безотходное производство.

Газобетон легко обрабатывается: пилится, сверлится, строгается обычными стальными инструментами. В него легко забиваются гвозди, скобы, установочные изделия. Блоки из газобетона имеют относительно небольшую плотность и массу.

Блоки из газобетона имеют относительно небольшую плотность и массу.

Стандартный блок для строительства частного дома 625х250х375 D400, массой 26кг может заменить в стене до 26 кирпичей общей массой до 138кг. При этом газобетонный блок является конструкционно-теплоизоляционным материалом, т.е. обладает свойствами как несущих элементов-кирпичей, так и теплоизоляции. Стены дома из данного материала не требуют утепления. Трудоемкость кладки блоков из ячеистого бетона в 5–7 раз ниже, чем у кирпича.

Теперь и вы знаете, как делают газобетон!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес ([email protected]) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке — Как это сделано или по этой картинке. Спасибо всем подписавшимся!

Спасибо всем подписавшимся!

Tags: как это сделано

Автоклавный газобетон (AAC) — Этот старый дом

Этот дом из газобетона в средиземноморском стиле в Найсвилле, Флорида, отделан штукатуркой, нанесенной непосредственно на стену, без обрешетки.

Фото Рика Оливье

Со хлопком Крис Поут зажигает факел из пропана и подносит пламя к тому, что выглядит как двойной ломтик белого хлеба. «Посмотрите на это», — говорит строитель из Северной Флориды, и его голос раскрывает его австралийские корни. Он поджаривает одну сторону материала, называемого автоклавным газобетоном (AAC), до тех пор, пока он не станет вишнево-красным, а затем предлагает другую сторону посетителю. Тост классный. И он легкий — примерно в два раза легче бетона, для замены которого он был изобретен. «Это только начало», — с ухмылкой говорит Поат. Некоторые называют автоклавный газобетон (AAC) почти идеальным строительным материалом. Запатентовано в 1924 шведского архитектора, AAC состоит из обычных ингредиентов: портландцемента, извести, кварцевого песка или летучей золы, воды и небольшого количества алюминиевой пудры. Материал звукоизолирующий, энергосберегающий, устойчивый к огню, гниению и термитам, его можно резать ручной пилой и ваять в архитектурные детали. Европейцы построили миллион домов и зданий из газобетона, но попытки внедрить его здесь терпели неудачу до недавнего времени, когда энергетические проблемы и высокие цены на пиломатериалы начали открывать глаза на его возможности.

Материал звукоизолирующий, энергосберегающий, устойчивый к огню, гниению и термитам, его можно резать ручной пилой и ваять в архитектурные детали. Европейцы построили миллион домов и зданий из газобетона, но попытки внедрить его здесь терпели неудачу до недавнего времени, когда энергетические проблемы и высокие цены на пиломатериалы начали открывать глаза на его возможности.

В шотландских бермудах, развевающихся на загорелых ногах, Поат выпрыгивает из фургона у дома, который его фирма Advanced Coastal Construction строит из AAC. В тени залива Чоктаватчи во Флориде 92 градуса по Фаренгейту, но когда Поат заходит в недостроенный дом, температура намного ниже, а строительный шум наверху едва проникает через 10-дюймовые панели пола из газобетона, армированного сталью. Панели изготовлены немецким производителем Hebel, который в 1996 году открыл первый в этой стране завод по производству газобетонных блоков. (Конкурент Ytong открыл здесь завод газобетона в 1997.) Владелец дома, Ричард Гренамьер, давно хотел дом AAC. «Я читал об этом много лет назад, но это было недоступно, — говорит он. «Друг заказал блок Hebel из Германии для строительства своего дома в Таллахасси. Я был взволнован, когда увидел вывески Hebel». Что замедлило появление AAC в Соединенных Штатах, так это нежелание некоторых каменщиков осваивать новые рабочие навыки, говорит Боб Шулдес, инженер-консультант из Portland Cement Association, который изучал историю материала. Но понаблюдайте за работой каменщика Марка Харрисона, и трудно понять, почему. «Это легко», — говорит он, вырезая блок по размеру на большой ленточной пиле и прикрепляя его к стене высотой по пояс в другом доме во время тура Поата. Харрисон кладет шпатель, чтобы взять один из блоков AAC. При длине 24 дюйма он больше обычного бетонного блока и весит около 30 фунтов и легче, но поскольку он прочный, Харрисону приходится работать двумя руками. Американские каменщики привыкли хватать паутину бетонного блока и поднимать ее на место одной рукой. Харрисон не против работать двумя руками, но некоторые каменщики никогда не привыкают к этой разнице.

«Я читал об этом много лет назад, но это было недоступно, — говорит он. «Друг заказал блок Hebel из Германии для строительства своего дома в Таллахасси. Я был взволнован, когда увидел вывески Hebel». Что замедлило появление AAC в Соединенных Штатах, так это нежелание некоторых каменщиков осваивать новые рабочие навыки, говорит Боб Шулдес, инженер-консультант из Portland Cement Association, который изучал историю материала. Но понаблюдайте за работой каменщика Марка Харрисона, и трудно понять, почему. «Это легко», — говорит он, вырезая блок по размеру на большой ленточной пиле и прикрепляя его к стене высотой по пояс в другом доме во время тура Поата. Харрисон кладет шпатель, чтобы взять один из блоков AAC. При длине 24 дюйма он больше обычного бетонного блока и весит около 30 фунтов и легче, но поскольку он прочный, Харрисону приходится работать двумя руками. Американские каменщики привыкли хватать паутину бетонного блока и поднимать ее на место одной рукой. Харрисон не против работать двумя руками, но некоторые каменщики никогда не привыкают к этой разнице.

Строитель Майк Хавинкин прогоняет газобетонный блок через ленточнопильный станок, деревообрабатывающий инструмент. Этот конкретный блок будет использоваться в выравнивающем слое, первом ряду газобетона поверх фундамента. Но сначала Хавинкин вырезает паз для стального арматурного стержня с резьбой.

Фото Рика Оливье

Газобетон

поднимается быстрее, чем традиционный бетонный блок. И когда он стоит на месте, он крепкий, с достаточной прочностью на сжатие, чтобы поддерживать себя на высоте трех или четырех этажей. По словам партнера Poate Крейга Коула, с помощью стяжек на крыше через каждые 12 футов и по углам AAC соответствует местным требованиям к ветровой нагрузке в 130 миль в час. Более высокие требования к ветровой нагрузке требуют только более толстых стен, говорит архитектор Джайлс Бланден, спроектировавший в этом году дом, построенный из газобетона в Чапел-Хилл, Северная Каролина: «У нас была одна стена высотой 14 футов, поэтому мы проконсультировались с инженером и сделали его толщина составляет 10 дюймов вместо 8 дюймов. Поскольку AAC все еще неизвестен, Hebel и Ytong предлагают инженерную помощь проектировщикам и строителям. Компании также обучают торговцев.

Поскольку AAC все еще неизвестен, Hebel и Ytong предлагают инженерную помощь проектировщикам и строителям. Компании также обучают торговцев.

Бланден, который проявляет особый интерес к энергоэффективному строительству, говорит, что ячеистые пространства AAC обеспечивают отличную изоляцию. Расчеты Хебеля показывают, что 8-дюймовая стена из газобетона имеет значение R 11, но из-за уменьшенной инфильтрации воздуха и повышенной тепловой массы она превосходит стену из каркаса с рейтингом R-30. «Вы получаете эффект маховика от его массы — снижение колебаний температуры, потому что он медленно нагревается или охлаждается», — говорит Бланден. Хебель говорит, что его стены в два с половиной раза более герметичны, чем стандартные деревянные рамы или бетонные блоки, и настолько плотны, по словам Крейга Коула, что возникает еще одна проблема: балансировка кондиционирования воздуха. «В доме площадью 2800 квадратных футов будет прохладно до тех пор, пока влажность не начнет накапливаться до того, как включится кондиционер», — говорит Коул. «Поэтому мы уменьшили мощность кондиционера на тонну и добавили гигростат, так что либо температура, либо влажность запускают устройство». Недостатки AAC в основном связаны с его новизной. Хотя его можно привинтить и прибить гвоздями так же легко, как дерево, крепление часто не такое прочное — шурупы могут соскочить, а гвозди — скрутиться. Помогают пластиковые анкеры, и компания Hebel разработала специальные гвозди с большой головкой и квадратным стержнем, обладающие лучшей удерживающей способностью. Небольшие дефекты можно заполнить раствором с жидким затвердеванием, но он капает и растекается, поэтому для более крупного ремонта требуется более густой раствор. Поскольку вода скапливается в открытых порах материала, газобетон нельзя оставлять незавершенным более чем на несколько дней.

«Поэтому мы уменьшили мощность кондиционера на тонну и добавили гигростат, так что либо температура, либо влажность запускают устройство». Недостатки AAC в основном связаны с его новизной. Хотя его можно привинтить и прибить гвоздями так же легко, как дерево, крепление часто не такое прочное — шурупы могут соскочить, а гвозди — скрутиться. Помогают пластиковые анкеры, и компания Hebel разработала специальные гвозди с большой головкой и квадратным стержнем, обладающие лучшей удерживающей способностью. Небольшие дефекты можно заполнить раствором с жидким затвердеванием, но он капает и растекается, поэтому для более крупного ремонта требуется более густой раствор. Поскольку вода скапливается в открытых порах материала, газобетон нельзя оставлять незавершенным более чем на несколько дней.

Здесь, в северной Флориде, одноэтажный дом со стенами Hebel стоит примерно на 2,5 процента дороже, чем сопоставимый каркасный дом с оштукатуренными шестидюймовыми стенами, говорит Коул. Но экономия энергии компенсирует разницу менее чем за пять лет, говорит он. По словам Поута, более высокая стоимость газобетона не позволяет ему выйти на рынок с умеренными ценами, потому что покупатели обеспокоены первоначальными затратами. Покупатели более дорогих домов (от 200 000 долларов в этом регионе) «понимают быструю окупаемость и готовы вкладывать средства», — говорит он, паркуя фургон у своего офиса в Дестине. AAC уже более популярен, чем некоторые предсказывали. Энергетический кризис 80-х годов выявил потребность в энергоэффективном бетонном продукте. Когда строительные нормы и правила отразили эту потребность, американские строители начали пробовать газобетон. И теперь, — говорит инженер Шульдес, — я бы сказал, что это надолго».

По словам Поута, более высокая стоимость газобетона не позволяет ему выйти на рынок с умеренными ценами, потому что покупатели обеспокоены первоначальными затратами. Покупатели более дорогих домов (от 200 000 долларов в этом регионе) «понимают быструю окупаемость и готовы вкладывать средства», — говорит он, паркуя фургон у своего офиса в Дестине. AAC уже более популярен, чем некоторые предсказывали. Энергетический кризис 80-х годов выявил потребность в энергоэффективном бетонном продукте. Когда строительные нормы и правила отразили эту потребность, американские строители начали пробовать газобетон. И теперь, — говорит инженер Шульдес, — я бы сказал, что это надолго».

Что такое газобетон? — HESS AAC SYSTEMS

Что такое газобетон? — HESS AAC SYSTEMS

ЭФФЕКТИВНОЕ ПРОИЗВОДСТВО ВЫСОКОКАЧЕСТВЕННЫХ

БЛОКОВ И НЕСУЩИХ

Что такое газобетон?

Газобетон был разработан в Швеции в 1924 году. В Европе газобетон с тех пор стал одним из наиболее широко используемых строительных материалов, а также все чаще используется во многих других странах. Газобетон, как легкий, прочный, высокоизолирующий и долговечный строительный материал, производится во многих классах плотности и прочности.

Газобетон, как легкий, прочный, высокоизолирующий и долговечный строительный материал, производится во многих классах плотности и прочности.

Газобетон предлагает широкий спектр возможностей для повышения качества строительства при одновременном снижении затрат на строительной площадке. Газобетон производится из смеси кварцевого песка и/или золы-уноса (PFA), извести, цемента, гипса/ангидрита, воды и алюминия и затвердевает паром в автоклавах. Благодаря своим выдающимся свойствам газобетон используется во многих строительных проектах, таких как жилые, коммерческие и промышленные здания, школы, больницы, гостиницы и другие сооружения.

Aircrete представляет собой воздухововлекающий бетон, который на 85% состоит из воздуха. Твердое вещество представляет собой кристаллический связующий агент, называемый тоберморитом. В своем химическом составе тоберморит содержит диоксид кремния, оксид кальция и воду. Помимо вяжущей фазы тоберморита, газобетон содержит зерна кварца и небольшое количество других минералов. Диоксид кремния получают из кварцевого песка, летучей золы (PFA) или крекированного кварцита. Диоксид кремния также может быть получен как побочный продукт других процессов, например. литейный песок. Оксид кальция получают из негашеной извести, гашеной извести и цемента. Небольшие количества гипса/ангидрита добавляются в качестве катализатора и для оптимизации свойств газобетона. Алюминиевый порошок/паста используется в качестве расширяющего агента. В особых случаях могут быть добавлены дополнительные (химические) компоненты для улучшения свойств газобетона в процессе производства и в конечном продукте. Специальные активные ингредиенты позволяют использовать определенные отходы в качестве нового ценного сырья для производства высококачественного газобетона, поддерживающего устойчивость и технологический цикл.

Диоксид кремния получают из кварцевого песка, летучей золы (PFA) или крекированного кварцита. Диоксид кремния также может быть получен как побочный продукт других процессов, например. литейный песок. Оксид кальция получают из негашеной извести, гашеной извести и цемента. Небольшие количества гипса/ангидрита добавляются в качестве катализатора и для оптимизации свойств газобетона. Алюминиевый порошок/паста используется в качестве расширяющего агента. В особых случаях могут быть добавлены дополнительные (химические) компоненты для улучшения свойств газобетона в процессе производства и в конечном продукте. Специальные активные ингредиенты позволяют использовать определенные отходы в качестве нового ценного сырья для производства высококачественного газобетона, поддерживающего устойчивость и технологический цикл.

Преимущества ячеистого бетона

- широкий диапазон размеров: изделия из ячеистого бетона могут быть изготовлены в различных размерах, от стандартных блоков до больших армированных плит

- отличная теплоизоляция: ячеистый бетон имеет чрезвычайно низкую высокая степень теплового КПД.