Содержание

Технологический процесс изготовления проволоки из цветных металлов и сплавов :: Технология металлов

- ОБЩИЕ СВЕДЕНИЯ

Технологический процесс изготовления проволоки — это ряд последовательных операций (травление, термообработка, волочение и другие), при осуществлении которых происходит уменьшение сечения заготовки и достигаются необходимые свойства проволоки.

Качество изделия и экономические показатели производства проволоки зависят от технического уровня процесса. Важным условием снижения трудовых затрат в производстве проволоки является сокращение циклов. Это достигают путем волочения проволоки с максимально возможными суммарными обжатиями (табл. 1).

Таблица 1

Допустимые суммарные обжатия

Сплав или металл | Максимальное суммарное обжатие, % | Сплав или металл | Максимальное суммарное обжатие, % |

Медь M1 | 99,9 | Константан | 99 |

Л80 | 95—99 | Никель | 99 |

Л62 | 80—96 | Алюмель | 80-90 |

ЛС 59-1 | 40—50 | Хромель | 80—90 |

БрБ-2 | 35-85 | Монель-металл | 80-95 |

БрКМцЗ-1 | 80—90 | Алюминий | 99,9 |

БрОЦ4-3

| 80—99 | Цинк | 99,9 |

Манганин

| 99 | Титан (ВТ1) | 45-60 |

Они зависят главным образом от пластичности металла и диаметра обрабатываемой проволоки. Чем меньше диаметр, тем больше допустимое суммарное обжатие. Например, при волочении проволоки бериллиевой бронзы из катанки 7,2 мм в начале процесса до размера 4,5 мм допускаются обжатия между отжигами, равные 30—40%, а из заготовки диаметром 1,0—0,5 мм волочение ведется с суммарным обжатием 75—85%.

Чем меньше диаметр, тем больше допустимое суммарное обжатие. Например, при волочении проволоки бериллиевой бронзы из катанки 7,2 мм в начале процесса до размера 4,5 мм допускаются обжатия между отжигами, равные 30—40%, а из заготовки диаметром 1,0—0,5 мм волочение ведется с суммарным обжатием 75—85%.

Важным фактором, определяющим технологию производства проволоки, является заготовка и способ ее получения. От диаметра заготовки, ее качества зависит трудоемкость производства и качество проволоки.

2. ЗАГОТОВКА ДЛЯ ПРОВОЛОКИ

Заготовку для изготовления проволоки получают следующими способами:

1. Прокаткой слитков на проволочно-прокатном стане до диаметра 6,5—19 мм. Этот способ является наиболее производительным и широко используется для получения заготовки из меди, медных сплавов, алюминия, никеля, никелевых и медно-никелевых сплавов, латуней (Л62, Л68, ЛА85-0,5), цинка, бронз (ОЦ4-3, КМЦ-3-1, ББ2), титана и титановых сплавов.

2. Горячим прессованием на гидравлических прессах. Этим способом можно получить заготовку диаметром 5,5—20 мм и выше с высоким качеством поверхности. Однако этот метод менее производителен, чем прокатка, и связан с получением значительных геометрических отходов — от 10 до 25%. В то же время при прокатке эти отходы составляют 2—4%. Прессованием получают заготовку из сплавов, сортовая прокатка которых затруднена, например латуни ЛС59-1, ЛС63-3 и др., а также при необходимости получения проволоки с высоким качеством поверхности и сложным профилем.

Этим способом можно получить заготовку диаметром 5,5—20 мм и выше с высоким качеством поверхности. Однако этот метод менее производителен, чем прокатка, и связан с получением значительных геометрических отходов — от 10 до 25%. В то же время при прокатке эти отходы составляют 2—4%. Прессованием получают заготовку из сплавов, сортовая прокатка которых затруднена, например латуни ЛС59-1, ЛС63-3 и др., а также при необходимости получения проволоки с высоким качеством поверхности и сложным профилем.

3. Разрезкой холоднокатаных дисков по спирали специальными ножницами на прямоугольную заготовку (например, размером 6×8 мм). Этот способ применяется для сплавов, не выдерживающих горячей деформации. К таким сплавам относится фосфористая бронза.

4. Металлокерамическим способом — путем спекания порошков в длинные прямоугольные заготовки и последующей ковки их на ротационно-ковочных машинах. Этот способ применяется для тугоплавких металлов (молибден, вольфрам и др.).

3. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ МЕДИ

Заготовкой для волочения медной проволоки служит катанка диаметром 7,2—19 мм или прямоугольного сечения. Для изготовления проволоки сложного профиля применяется прессованная заготовка соответствующего профиля. Заготовку травят в 8—12%-ном водном растворе серной кислоты, подогретом до 40—50 °С. Волочение катанки диаметром 7,2 мм, предварительно сваренной встык, производят на машинах со скольжением типа ВМ-13 на размер 1,79—1,5 мм. Для смазки и охлаждения применяется мыльно-масляная эмульсия. Далее волочение ведут на 22-кратной машине на размер 0,38—0,2 мм, скорость волочения до 18 м/сек. Затем волочение на 18-кратных машинах на диаметры 0,15—0,05 мм. На последнем переделе волочения применяют алмазные волоки. Угол рабочего конуса волок 16—18°.

Для изготовления проволоки сложного профиля применяется прессованная заготовка соответствующего профиля. Заготовку травят в 8—12%-ном водном растворе серной кислоты, подогретом до 40—50 °С. Волочение катанки диаметром 7,2 мм, предварительно сваренной встык, производят на машинах со скольжением типа ВМ-13 на размер 1,79—1,5 мм. Для смазки и охлаждения применяется мыльно-масляная эмульсия. Далее волочение ведут на 22-кратной машине на размер 0,38—0,2 мм, скорость волочения до 18 м/сек. Затем волочение на 18-кратных машинах на диаметры 0,15—0,05 мм. На последнем переделе волочения применяют алмазные волоки. Угол рабочего конуса волок 16—18°.

Проволоку диаметром 0,15—0,05 мм изготавливают без промежуточного отжига. При необходимости проводится безокислительный отжиг, как правило, на готовых размерах в конвейерных электропечах с водяным затвором или в шахтных электропечах без доступа воздуха.

На некоторых заводах кабельной промышленности эксплуатируются волочильные машины с совмещенным отжигом медной проволоки. Применение таких машин позволяет снизить трудоемкость изготовления проволоки и повысить степень автоматизации производства. В настоящее время работают над улучшением качества отжига проволоки на этих машинах.

Применение таких машин позволяет снизить трудоемкость изготовления проволоки и повысить степень автоматизации производства. В настоящее время работают над улучшением качества отжига проволоки на этих машинах.

4. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ АЛЮМИНИЯ

Алюминиевую проволоку изготавливают из катаной заготовки диаметром 7—19 мм. При горячей прокатке алюминий покрывается очень тонким слоем окислов, влияние которого на процесс волочения незначителен, поэтому горячекатаную заготовку обычно не травят. Но при длительном хранении на металле образуется слой окислов, который рекомендуется стравливать. В этом случае производят травление в водном растворе, содержащем 8—12% H2SO4 .

Изготовление алюминиевой проволоки средних и тонких размеров проводится по следующей схеме.

Волочение катанки диаметром 7,2 мм на 1,8 мм осуществляется на многократных машинах без скольжения типа ВМА-10/450. Далее волочение на размер 0,47—0,59 мм проводится на 15 волочильных машинах со скольжением; скорость волочения до 18 м/сек.

На машинах без скольжения применяется густая смазка, на машинах со скольжением — мыльно-масляная эмульсия.

При многократном волочении алюминиевой проволоки в целях снижения обрывности принимают величину вытяжек на 5% ниже, чем для меди. Волоки применяются с углом рабочего конуса, равным 24—26°.

5. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЦИНКА

Цинковая проволока изготавливается из цинка марок ЦО и Ц1. Заготовкой для волочения служит катанка диаметром 7,2 мм, ее протягивают на размер 3,7 мм на 6-кратной машине со скольжением типа 6/480. Смазкой служит мыльно-масляная эмульсия, приготовленная из пасты Ц4 с добавкой серного цвета. Далее волочение на машинах со скольжением типа 8/250, 10/250 с диаметра 3,7 мм на готовые размеры 1,5—2 мм. Смазка та же, что и для предыдущего передела волочения. При волочении цинковой проволоки особое внимание должно уделяться подготовке смазки и волок. Для снижения усилий на преодоление трения рекомендуется уменьшить площадь контактирования проволоки в очаге деформации, для чего угол рабочего конуса волоки увеличивают до 24—26°, а длину рабочего пояска уменьшают до 0,3 диаметра готовой проволоки.

Цинковую катанку обычно не подвергают травлению, так как тонкий слой окислов, покрывающий ее, не оказывает влияния на процесс волочения.

6. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ТИТАНА

Заготовкой для волочения проволоки из титана служит катанка диаметром 8 мм. Волочение ведут на однократных или многократных машинах без скольжения в твердосплавные металлокерамические волоки. Для смазки применяют сухой порошкообразный графит. Скорость волочения от 20 до 50 м/мин. Допустимые суммарные обжатия при волочении проволоки из титана марки ВТ1 — от 45 до 60%. После такой деформации проводится отжиг в электропечах при температуре 620—640°С, выдержка при данной температуре 20 мин.

Отожженные бухты проволоки погружают в соляноизвестковый раствор следующего состава: 100—150г/л гашеной извести (СаО) и 80—100 г/л поваренной соли (NaCl). Температура раствора 80—90 °С. После обработки в растворе бухты просушивают в токе теплого воздуха. Полученный на поверхности проволоки известковый слой способствует лучшему захвату сухого порошкообразного графита.

Готовую проволоку травят для снятия альфированного слоя. После травления проволоку подвергают вакуумному отжигу для повышения пластичности и снижения содержания водорода. Температура отжига 750— 800 °С, время выдержки 4—6 ч, охлаждение в печи до 250 °С. В печи поддерживается вакуум от 13,3 до 6,65 мн/м2 (от 1 · 10-4 до 5 10-5 мм рт. ст.).

По указанной технологии изготавливается проволока из титана марки BT1 диаметром от 1,2 до 7 мм. Волочение ведут в твердосплавные металлокерамические волоки с углом рабочего конуса 8—10°.

Проволоку из титановых сплавов изготавливают по этой же технологии, но с большим количеством промежуточных отжигов, так как допустимое суммарное обжатие при обработке сплавов снижается до 30—40%.

7. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ НИКЕЛЯ И ЕГО СПЛАВОВ

Проволоку из никеля и его сплавов изготавливают из катаной заготовки. Поверхность катанки из никелевых сплавов и заготовка после отжига имеют весьма плотную окисную пленку, препятствующую процессу волочения, поэтому в производстве проволоки особое внимание уделяется подготовке поверхности. С этой целью применяется комбинированное щелочно-кислотное и кислотно-солевое травление, известково-солевое покрытие поверхности заготовки .

С этой целью применяется комбинированное щелочно-кислотное и кислотно-солевое травление, известково-солевое покрытие поверхности заготовки .

Волочение проволоки из никелевых и медно-никелевых сплавов, обладающих высокой твердостью и прочностью, связано с повышенным износом волок, поэтому в процессе производства этой проволоки вопросу стойкости волок также уделяется большое внимание. С этой целью повышается качество подготовки поверхности металла, подготовки волок и смазки, внедряется волочение проволоки в условиях жидкостного трения. В настоящее время волочение проволоки из никеля, кремнистого никеля, никеля марганцовистого, константана, хромеля на многократных машинах без скольжения ведется в так называемые сборные волоки , создающие условия жидкостного трения.

Проволоку из никеля и его сплавов отжигают в электропечах шахтного типа без доступа воздуха, а также в протяжных электропечах. Для получения светлой поверхности рекомендуется вести отжиг в среде генераторного газа, диссоциированного и неполностью сожженного аммиака, содержащего 5% водорода, или в чистом осушенном водороде. Отжиг термоэлектродной проволоки на готовых размерах ведется в окислительной среде для получения надежной окисной пленки, которая в значительной мере определяет свойства проволоки (стабильность т. э. д. с).

Отжиг термоэлектродной проволоки на готовых размерах ведется в окислительной среде для получения надежной окисной пленки, которая в значительной мере определяет свойства проволоки (стабильность т. э. д. с).

8. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ВОЛЬФРАМА

Заготовкой для вольфрамовой проволоки служат вольфрамовые штабики квадратного сечения 15X 15 мм, длиной около 0,5 м, полученные металлокерамическим способом.

Перед волочением штабики проковывают на ротационно-ковочных машинах на диаметр 2,5—3,0 мм. Кованую заготовку протягивают на диаметр 1 мм на цепных волочильных станах длиной до 30 м. Волочение горячее, для чего стан оборудован газовой печью. Перед задачей в волоку конец прутка заостряют путем нагрева до вишнево-красного цвета и погружения в коробку с сухим азотнокислым калием или натрием. Под действием высокой температуры соль растворяется и равномерно растворяет концы вольфрамовых прутков на длине 100—120 мм. Следует избегать попадания азотнокислого калия или натрия в канал волоки во избежание его порчи. После заострения с конца прутка смывают остатки азотнокислого калия или натрия водой и смазывают его коллоидно-графитовым препаратом марки B-1. Заостренный конец нагревают в печи и затягивают в волоку на длину до 200 мм. Затем конец прутка прогревают вместе с волокой, быстро устанавливают в волокодержатель и протягивают.

После заострения с конца прутка смывают остатки азотнокислого калия или натрия водой и смазывают его коллоидно-графитовым препаратом марки B-1. Заостренный конец нагревают в печи и затягивают в волоку на длину до 200 мм. Затем конец прутка прогревают вместе с волокой, быстро устанавливают в волокодержатель и протягивают.

Волочение ведется на скорости 0,1—0,15 м/сек. Волоки твердосплавные с углом рабочего конуса 8—10 град. Перед волочением волоку нагревают до температуры 500 °С, а проволоку до 1000—850 °С в зависимости от диаметра (с уменьшением диаметра снижается температура).

Таким образом процесс повторяют 7—8 раз до диаметра 1 мм, после чего проволоку сворачивают в моток.

Далее волочение на размер 0,5—0,55 ведут на однократных волочильных машинах в 6 протяжек. С фигурки проволока проходит через смазочную коробку с коллоидно-графитовым препаратом марки В-1, разбавленным дистиллированной водой в соотношении 1:1, попадает в газовую печь, где нагревается до температуры 800—750 °С, протягивается в победитовую волоку со скоростью 0,16—0,20 м/сек и принимается на барабан диаметром 500 мм.

Волочение на более тонкие размеры проводится по этой же схеме с приемом проволоки на барабаны диаметром 200 мм или на катушки. Скорость волочения до 0,3—0,4 м/сек. Для смазки применяют препарат марки В-1, разбавленный дистиллированной водой в соотношении 1 : 2. Волочение проволоки диаметром 0,34—0,32 мм и ниже ведется в алмазные волоки типа Т, которые нагревают перед волочением до 400 °С.

9. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ БЛАГОРОДНЫХ И РЕДКИХ МЕТАЛЛОВ

Для изготовления проволоки из серебра применяют катаную или прессованную заготовку диаметром 7—8 мм. Волочение заготовки ведут без промежуточного отжига до размера 0,26 мм по следующей схеме. До диаметра 3—3,5 мм применяют однократное волочение. В качестве смазки используют хозяйственное мыло. Волочение на этом переделе можно вести на многократных волочильных машинах со скольжением типа ВМ-13 или СМВ-П-9. Волочение до размера 1,2 мм ведут на 15-кратной машине со скольжением типа 15/250, затем на машине типа 22/200 до диаметра 0,26 мм. На этом размере проводится отжиг в камерной электропечи при температуре 250 °С, выдержка 30 мин.

На этом размере проводится отжиг в камерной электропечи при температуре 250 °С, выдержка 30 мин.

Дальнейшее волочение на тончайшие размеры до 0,02 мм проводится на 18 волочильных машинах со скольжением без промежуточного отжига. На машинах со скольжением смазкой служит мыльная эмульсия. Волоки твердосплавные металлокерамические с углом рабочего конуса 16—18 град. Для тончайшего волочения применяют алмазные волоки типа М.

В процессе обработки серебряной проволоки заготовка и промежуточные размеры после отжига травлению не подвергаются. Особое внимание уделяется чистоте рабочего места, качеству поверхности проволоки, подготовке производства с целью исключения обрывности и потерь металла.

Для получения проволоки тончайших диаметров (до 0,001 мм) из золота, платины и сплавов благородных металлов применяют волочение в медной рубашке, для чего пруток из благородных металлов или сплавов диаметром до 2 мм закладывают в .медную трубку диаметром 10 мм и с толщиной стенки 4 мм. Такую биметаллическую заготовку подвергают волочению до расчетного размера.

Такую биметаллическую заготовку подвергают волочению до расчетного размера.

Так, для получения платиновой проволоки диаметром 0,01 мм волочение биметаллической заготовки ведут до диаметра 0,05 мм, для получения диаметра 0,005 мм — волочение до 0,025 мм, для диаметра 0,004 мм — волочение до 0,02 мм и т. д. Перед применением проволоки из благородных металлов с нее стравливают верхний слой металла (медную рубашку) раствором азотной кислоты в дистиллированной воде в соотношении 1:1.

Проволоку из бериллия и его сплавов диаметром от 1 до 0,12 мм производят волочением при температурах 420—450 °С. Обжатие за проход составляет 25%. В качестве смазки используют коллоидный графит в масле, а также смесь графита с дисульфидом молибдена. После каждого третьего прохода проволоку подвергают промежуточному отжигу при 800 °С в течение 6 ч 30 мин. Очистку поверхности проволоки производят ультразвуковым методом, так как травление снижает ее механические свойства.

10. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЛАТУНЕЙ

Пластичность латуней ниже пластичности меди, поэтому в процессе обработки они быстрее нагартовываются и требуются промежуточные отжиги. По пластичности латуни можно условно разделить на три группы: 1) пластичные латуни, содержащие выше 78—80% меди. К ним относятся латуни Л80, ЛА85-0,5, Л90 и др.; 2) латуни средней пластичности, содержащие 60—70% меди. К ним можно отнести Л62, Л68; 3) латуни низкой пластичности. К ним относятся латуни марок ЛС59-1, ЛО60-1.

По пластичности латуни можно условно разделить на три группы: 1) пластичные латуни, содержащие выше 78—80% меди. К ним относятся латуни Л80, ЛА85-0,5, Л90 и др.; 2) латуни средней пластичности, содержащие 60—70% меди. К ним можно отнести Л62, Л68; 3) латуни низкой пластичности. К ним относятся латуни марок ЛС59-1, ЛО60-1.

Изготовление проволоки толстых и средних размеров из латуней первой группы можно вести без промежуточного отжига; тонких размеров—с одним промежуточным отжигом и тончайших—с двумя отжигами.

Из латуней второй группы изготовление проволоки толстых размеров ведется без промежуточных отжигов; средних размеров— с одним и двумя промежуточными отжигами; тонких размеров — с тремя отжигами и тончайших — с четырьмя промежуточными отжигами.

Проволока из латуней третьей группы диаметром выше 5 мм производится из прессованной заготовки соответствующего диаметра без промежуточных отжигов. Проволоку диаметром ниже 5 мм изготовляют с промежуточными отжигами через каждые 30—40% обжатия.

С улучшением технологии подготовки поверхности металла перед волочением, повышением качества волочильного инструмента и смазки, а также улучшением качества заготовки суммарные обжатия при волочении латунной проволоки могут быть повышены и, следовательно, сокращено количество промежуточных отжигов.

В связи с большой градацией латунной проволоки по механическим свойствам термическая обработка в технологическом процессе ряда марок латунной проволоки (Л62, Л68 и др.) имеет важное значение, определяющее качество проволоки (механические свойства) и условия ее дальнейшей обработки. В процессе производства латунной проволоки особое внимание должно уделяться отжигу, с точки зрения его равномерности, и подготовке поверхности проволоки после отжига для дальнейшей обработки. Многократное волочение латунной проволоки средних и тонких диаметров ведется с частными обжатиями 17—18%. Желательно работать на меньших обжатиях, если позволяет машина.

Травление заготовки проволоки и промежуточных размеров после отжига проводится в 5—15%-ном водном растворе серной кислоты. Удовлетворительное качество травления латунной проволоки получается при условии погружения ее в раствор на приспособлении, обеспечивающем равномерное травление каждой бухты .

Удовлетворительное качество травления латунной проволоки получается при условии погружения ее в раствор на приспособлении, обеспечивающем равномерное травление каждой бухты .

Для получения светлой поверхности проволоки после отжига в отдельных случая проводится травление в растворе, содержащем 2 ч. серной кислоты, 1 ч. азотной кислоты и 6 ч. воды с последующим пассивированием в водном растворе, содержащем 150 г/л хромпика и 400—450 г/л серной кислоты. После пассивирования производится нейтрализация в щелочном растворе. Латунная проволока отжигается в шахтных электропечах без доступа воздуха и в протяжных электропечах.

Наиболее равномерный отжиг получается в протяжных электропечах, а также в шахтных электропечах с принудительной циркуляцией воздуха. Хорошие результаты по равномерности отжига проволоки Л62 получены в шахтных электропечах колодцевого типа, оборудованных автоматическим регулированием температур по зонам с учетом тепловой инерции печи. При этом достигнуты узкие пределы механических свойств проволоки в одной партии: предел прочности от 400 до 460 Мн/м2 (40— 46 кгс/мм2), а в одном мотке колебания не превышают 30 Мн/м2 (3 кгс/мм2) (проволока была изготовлена из латуни марки Л62 с содержанием меди 62—63%).

Для волочения латунной проволоки применяют твердосплавные металлокерамические волоки с углом рабочего конуса 14— 18 град. Проволоку диаметром ниже 0,2 мм протягивают в алмазные волоки типа П.

Источник:

Хаяк Г.С. Волочение проволоки из цветных металлов и сплавов,Металлургия, 1967.

Катанка и проволока — производство и использование

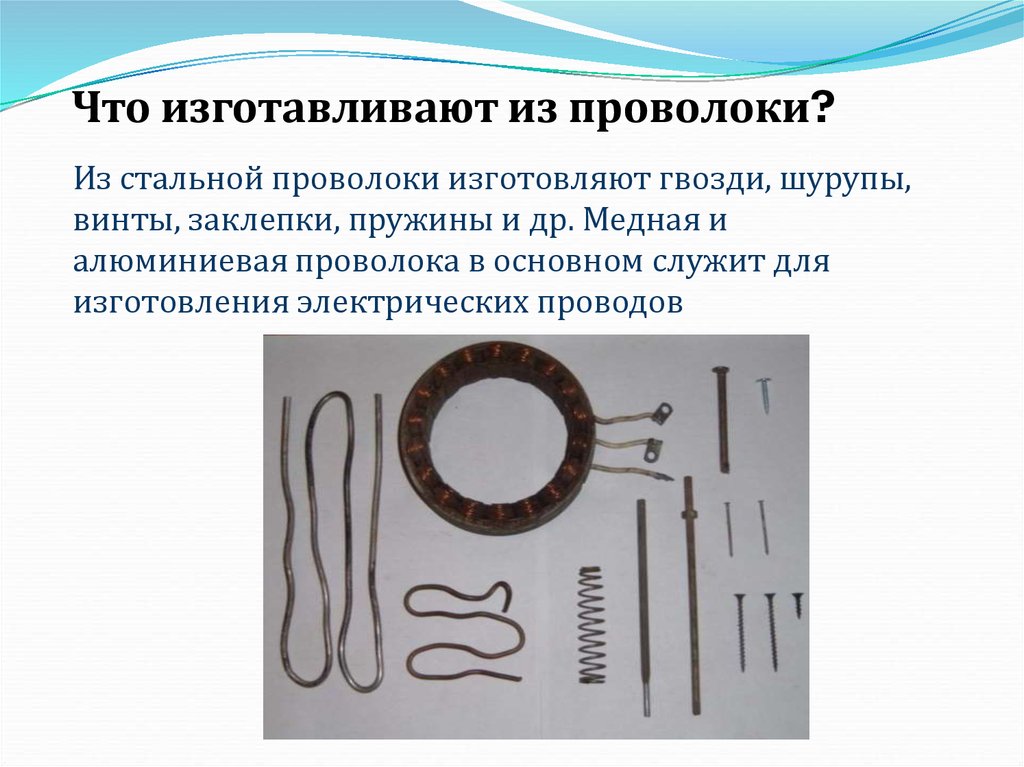

Проволока — один из самых востребованных видов изделий из металла. Она может быть стальной, медной, титановой, из алюминия, цинка, никеля и их сплавов. Бывают и биметаллические и полиметаллические проволоки. Без проволоки невозможно представить себе электротехнику — но не только.

Стальная проволока нужна и при производстве пружин, гвоздей электродов, свёрл. Хотя для таких целей используется даже не сама проволока, а ее полуфабрикат — стальная катанка. Посмотрим, как ее, а потом и проволоку, производят из цельной стали.Собственно, изготавливают катанку так же, как и всякий иной прокат: заготовку в виде бруска (блюма) раскаляют до состояния «красной мягкости», а затем пропускают через вальцы, которые вытягивают горячий металл в катанку с сечением до 10 мм. — и далее поступает на мотальный станок, где и укладывается кольцами.

— и далее поступает на мотальный станок, где и укладывается кольцами.

Ответственное охлаждение

После этого наступает этап охлаждения катанки. Оно может быть естественным (в этом случае катанка получает маркировку ВО) и ускоренное (маркировка УО).

Естественное охлаждение дает более мягкую и пластичную катанку (а затем и проволоку), а ускоренное — более жесткой и упругой. Ускорить охлаждение катанки могут промышленные установки-вентиляторы или потоки воды. При первом способе охлаждения в маркировке катанки будет указываться УО1, а при втором – УО2.

Ускоренно охлажденную катанку (предназначенную для производства проволоки в дальнейшем) зачищают от окалины, которой на катанке УО1 не должно быть более 18 килограмм на тонну, а для катанки УО2 – не более 10 кг/т. Окалина удаляется либо механическим путем (тогда катанка пропускается через специальный станок-окалиноломатель), либо химическим, когда поверхность катанки протравливают раствором серной кислоты с добавлением поваренной соли, тринатрийфосфата и др. добавок.

добавок.

Химический способ дает более ровную поверхность, но он же чреват приобретением металлом т.н. «травильной хрупкости». Механический способ в этом отношении безопасен, поскольку — но он менее надежен и выдает шероховатую поверхность.

Гвозди, болты и ГОСТы

Какой же из способов очистки катанки лучше? Это зависит от того, что из нее собираются делать.

Для гвоздей требуется заготовка с гладкой поверхностью, а для изготовления арматуры, электродов или болтов подойдет и шероховатая.

Кроме того, на поверхности катанки, предназначенной для производства проволоки, могут образовываться специфические дефекты — заусенцы либо закаты. Заусенцы — это выпуклости, которые при дальнейших операциях будут сдираться и «закатываться» (отсюда и название другого дефекта — закаты).

Плохо влияют на свойства металла в катанке заварившиеся пузыри – волосовины — и «усадочные раковины», которые возникают, если перед прокаткой металл был нагрет слишком сильно и оттого утратил часть углерода, «выгоревшего» при прокаливании.

Для проверки качества катанку подвергают испытаниям, главным из которых является проверка эластичности. Качественная катанка может спокойно выдерживать изгиб на 180 градусов вокруг штырька, имеющего такой же диаметр, как и у подвергаемой испытанию катанки. Более подробно ознакомиться с требованиями, предъявляемыми к такому металлопрокату, можно в ГОСТе 30136–95.

В этом ГОСТе диаметры катанки в 5, 5,5, 6, 6,3, 6,5, 7, 8 и 9 мм определены как стандартные и обязательные к изготовлению для всех производителей. По желанию заказчика металлургические предприятия могут производить катанку с сечением и больше 9 мм, но такие заказы бывают довольно редко.

В силу технологических особенностей дешевле всего обходится производство катанки диаметром 8 мм – она и пользуется наибольшим спросом. Добавляет «калибру» 8 мм. и удобство расчетов:

-один метр катанки диаметром 8 мм. имеет массу около 400 г. (395 г., если быть точным),

—в тонне такой катанки будет 2531 метр (то есть 2,5 километра «с небольшим запасом»).

Это очень удобные цифры — их легко запомнить, не надо заглядывать в специальные таблицы.

Поставка и маркировка

Готовая катанка сматывается в бухты весом не менее 160 кг. Обычно каждая бухта представляет собой сплошной отрезок, который маркируется по требованиям ГОСТ 7566. На каждый моток крепится маркировочная метка, в которой указывается завод-изготовитель, диаметр катанки, сорт и марка стали, номер плавки. Тем не менее, допускается сматывание в одну бухту и двух отрезков катанки – но если только один отрезок не будет больше 10% от массы мотка. При этом производитель должен гарантировать свариваемость изделий и поставить два маркировочных ярлыка – по одному на каждый отрезок.

По техническим условиям ТУ 14-15-254-91 катанка по ТУ изготавливается 4-х классов:

класс ВК — катанка канатная высококачественная;

класс ВД — катанка высокой деформированности;

класс КК-катанка канатная качественная;

класс ПД — катанка конструкционная.

Катанка в деле и производстве

Катанка считается полуфабрикатом, но довольно широко используется и сама по себе. Стальная катанка служит средством крепления при перевозке по железной дороге крупногабаритных грузов. Ей же скрепляют несущие элементы конструкций и армируют железобетон (для этого очень хорошо подходит самая дешевая 8-миллиметровая катанка). Продукцию толщиной 6,5 мм используют для упрочения кирпичной кладки, устройства громоотводов и изготовления тросов, применяемых при строительстве вантовых мостов. Однако главное назначение катанки – все-таки роль промежуточного полуфабриката при производстве гвоздей, сварочных электродов, намотки пружин — и, разумеется, производстве проволоки.

Стальная катанка служит средством крепления при перевозке по железной дороге крупногабаритных грузов. Ей же скрепляют несущие элементы конструкций и армируют железобетон (для этого очень хорошо подходит самая дешевая 8-миллиметровая катанка). Продукцию толщиной 6,5 мм используют для упрочения кирпичной кладки, устройства громоотводов и изготовления тросов, применяемых при строительстве вантовых мостов. Однако главное назначение катанки – все-таки роль промежуточного полуфабриката при производстве гвоздей, сварочных электродов, намотки пружин — и, разумеется, производстве проволоки.

Производство проволоки

Технология превращения катанки в проволоку на первый взгляд особой хитрости не представляет: металл заготовки последовательно протаскивают (проволакивают) через все более узкие глазки (волоки) – до тех пор, пока не будет достигнут необходимый малый диаметр проволоки.

Однако на самом деле волочение требует нескольких этапов, а именно:

— травление полуфабриката (катанки) в 50% растворе серной кислоты при температуре около 50 градусов очистки от окалины;

— предварительный отжиг металла, который производится для придания металлу мелкозернистой структуры;

— нейтрализация сернокислого раствора и промывка заготовок;

— утончение концов катанки при помощи молота или специальных валков;

— производство самого волочения;

— выполнение финального отжига.

Само волочение может быть :

— однократным, если заготовка протягивается через одну волоку, после чего накручивается на барабан и снимается.

— многократным, когда проволока протягивается последовательно через несколько волок, которых может быть до 15 и более. Такая технология уменьшает время, которое затрачивается на производство проволоки, обеспечивает высокую производительность и постоянство условий обработки (которые могут сильно нарушаться при повторении однократных волочений).

Но при всех достоинствах многократного волочения на заводах применяют сдвоенные волоки. При этом они при работе нагреваются от трения нагреваются до столь сильно, что нуждаются в системе охлаждения, для которой обычно используется водный раствор мыла, который одновременно является и смазкой.

Однако на самом деле волочение – это только половина дела. При этом процессе металл подвергается огромным нагрузкам на растяжение, в результате чего его кристаллическая решетка деформируется, а внутренние напряжения накапливаются. Полученная таким путем проволока получается малопластичной, приобретает хрупкость, плохо гнется и легко ломается.

Полученная таким путем проволока получается малопластичной, приобретает хрупкость, плохо гнется и легко ломается.

И чем больше удлиняется катанка при волочении – тем сильнее проявляются эти неприятные эффекты.

Поэтому важным этапом в изготовлении проволоки является ее повторная термообработка – отжиг, который должен восстановить кристаллическую решетку и снять перенапряжения в металле. Для этого требуется уже протянутую проволоку нагреть и медленно охладить.

Существует два вида отжига, применяемых в производстве проволоки:

светлый – он производится в колпаковых печах в атмосфере из какого-то инертного газа. Поверхность полученной этим способом проволоки будет чистой, безо всякой окалины, но и цена продукции – более высокой. В маркировке этот вид термообработки будет обозначен литерой «С»;

темный – он происходит в присутствии кислорода, отчего проволока покрывается слоем окислов и окалиной. Наличие окалины плохо влияет на товарный вид, проволока пачкается, но на ее рабочие качества это не влияет никак – зато обходится «темный» вариант отжига гораздо дешевле. Проволока после такой обработки маркируется буквой «Ч».

Проволока после такой обработки маркируется буквой «Ч».

Отожженные изделия приобретают пластичность и становятся удобны при плетении различных видов сеток.

Видео по теме:

Сделай свой собственный провод

Будьте в курсе последних новостей о кузнечном деле и выпуске новых руководств по изготовлению ювелирных изделий

Да, подпишитесь на меня

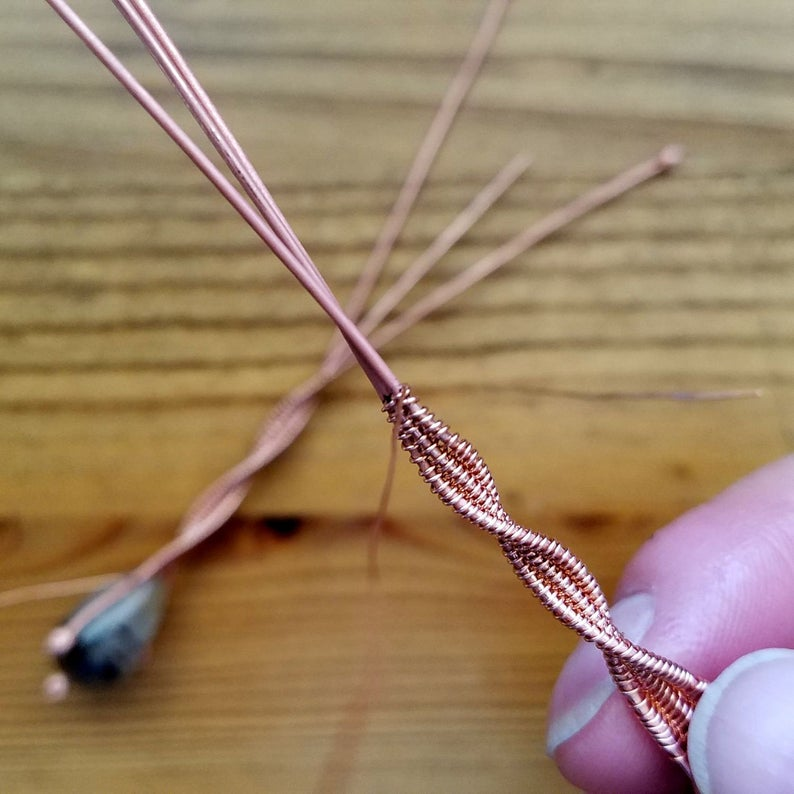

В наше время многие мастерские покупают готовую проволоку в рулонах для использования в мастерской.

Однако, если возникнет необходимость в отрезке проволоки необычного диаметра или формы, или если в мастерской просто закончится существующий размер, что обычно происходит в субботу днем, важно иметь возможность сделать некоторые замена провода быстро.

Первым делом переплавить литой отрезок и металлолом в пруток.

Производится в изложнице.

У меня есть еще одно бесплатное руководство в разделе «Инструменты и советы» по теме «Как сделать литейную форму»

Затем металл прокатывается до соответствующей толщины

в квадратном сечении ролика.

Я осторожно скрутил эту проволоку до квадрата 2,5 мм из ролика.

Хочу сделать себе на склад несколько отрезков проволоки

разного диаметра.

Здесь я отжигаю золотую проволоку после прокатки

, также показанную в этом видео ролике.

Я использую горелку круговыми движениями, чтобы равномерно нагреть катушку с проволокой.

Что я делаю, так это скручиваю первые 30 мм провода

до точки, особенно когда он еще немного толще.

Конечно, также можно напилить

, если ролика нет, а запас

был приобретен у поставщика.

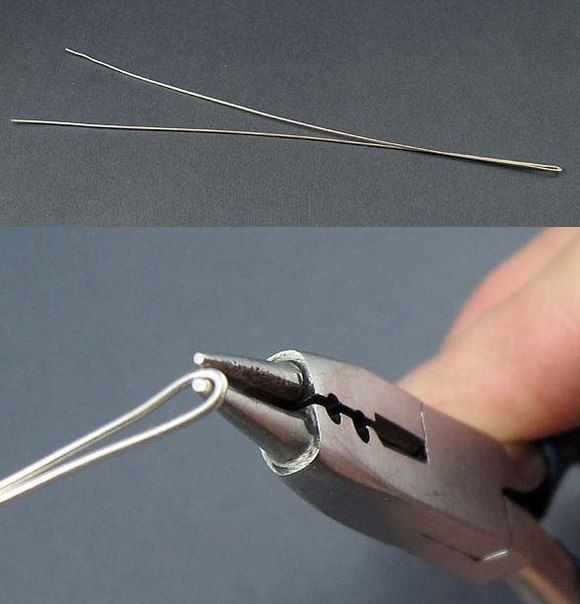

Здесь я использую щипцы для рисования после

смазывание проволоки светлым машинным маслом или пчелиным воском.

Я начинаю с того, что проталкиваю конусообразную насадку

через отверстие в тянущей плите.

Затем провод протягивается через

последовательно меньших отверстия.

Диаметр этих отверстий будет изменяться с шагом

примерно по 1/10 мм.

По мере протягивания проволоки и

из-за того, что металл деформируется в

в холодном состоянии, он будет становиться все тверже и тверже, и время от времени его придется отжигать.

В среднем от четырех до шести отверстий и

затем отжигать.

Если проволока не отожжена, она

сломается или треснет.

Например, 18-каратное золото, как показано здесь

, не нуждается в таком сильном отжиге, как, скажем,

, 14-каратное или 10-каратное золото.

Эмпирическое правило заключается в том, что чем менее чистый металл (то есть более легированный), тем больше потребуется отжига.

Таким образом, стерлинговое серебро, например,

, пройдет довольно много времени, прежде чем потребуется отжиг

.

10-каратное золото, однако

закаляется гораздо быстрее.

Вот готовый результат набора

18-каратного золота для мастерской.

Снизу проволока 2мм, далее проволока 1,5мм

. Левая катушка — провод 1 мм, а правая катушка

— провод 0,7 мм.

Это самые распространенные толщины

, которые нужны в средней мастерской

.

Пластины для вытягивания —

Существует множество различных типов пластин для вытягивания

.

Две показанные здесь детали изготовлены из быстрорежущей стали (быстрорежущая сталь) или инструментальной стали.

Другой круглый тип фильеры

имеет вставки из карбида вольфрама в

нем.

Карбид вольфрама представляет собой соединение, состоящее из углерода и вольфрама.

Он формуется в штампах

правильного диаметра, а затем вставляется в стальную волоку

.

Эта пластина для волочения дороже, чем стальная пластина

, но может вытягивать материалы, намного более твердые, чем золото, такие как титан или сталь.

Дает превосходную отделку и служит

очень долго.

Проволока по определению не обязательно должна быть круглой.

Как показывают пластины для рисования, металлу

можно придать практически любую форму

, в том числе полую, описанную в

моем руководстве по изготовлению трубок.

Обычные формы, кроме двух показанных

, включают овальную, шестиугольную, квадратную,

треугольную и звездообразную.

Наиболее часто используемые формы

— круглые и квадратные.

Волочение проволоки Поиск и устранение неисправностей —

Изготовление проволоки не обойтись без

проблемы.

Однако большинство из них легко решается.

Самый распространенный, без сомнения,

перекат.

На этом рисунке я преувеличил процесс

, но произошло то, что

прокатный стан был затянут

слишком сильно.

Это приводит к тому, что металл «растекается»

за пределы квадратной канавки

.

На этом рисунке я сильно преувеличил процесс накатывания.

Если продолжать сматывать проволоку, то

«прошивка» будет складываться и обратно

в основной корпус провода.

Если затем протянуть провод через

фильеру, то результат (несколько преувеличенно

) будет выглядеть, как на этом рисунке.

В этом случае провод становится непригодным для использования, и его нужно будет выбросить

.

Правильный путь — набраться терпения и прокатать

проволоку через прокатный стан с

лишь небольшими обжатиями.

Это быстрее, чем переплавлять все

и начинать заново.

Этот провод был подвергнут отжигу.

Еще одна проблема при волочении проволоки, хотя и не такая распространенная, как при прокатке, связана с отжигом.

Это приведет к обрыву или разрыву провода.

Если это действие происходит при отжиге проволоки, то проблема может заключаться в загрязнении металла. Однако к тому времени, когда будет выполнена вся прокатка, загрязнение металла станет очевидным.

Еще одна трудность, хотя и не проблема, это волочение очень тонкой проволоки. Когда проволока выходит за пределы 0,5 мм, отжиг становится наиболее важным. Именно тогда на первый план выходит качество фильеры. Подача конуса также должна быть сделана осторожно.

Именно тогда на первый план выходит качество фильеры. Подача конуса также должна быть сделана осторожно.

Стандартные клещи для рисования использовать нельзя. Следует использовать плоскогубцы с параллельными губками.

Вы также можете скачать PDF-версию этого бесплатного руководства по изготовлению проволоки своими руками.

Другие интересные и сложные проекты

Серьги с бриллиантами на цанговом соединении

Кольцо из проволоки с куполообразным кручением

Серьги с жемчугом в форме корзины

или выберите другие проекты из Списка учебных пособий по изготовлению ювелирных изделий

Если у вас есть какие-либо вопросы или вы хотите получать уведомления о любых новых опубликованных учебниках, напишите мне по электронной почте.

Этот контент является интеллектуальной собственностью Ханса Мевиса. Дополнительная информация о нашей политике конфиденциальности и авторских правах

Дополнительная информация о нашей политике конфиденциальности и авторских правах

Узнайте, как сделать кольца ручной работы из проволоки

Давайте научимся делать кольца своими руками! Сегодня мы исследуем проволочные кольца (кольца, сконструированные с использованием

Поделочная проволока). Эти бесплатные проекты могут показаться немного сложными для начинающих. Но наши видео нежные и простые для восприятия. Вы не потеряетесь во время работы. Для начала мы покажем вам такое простое кольцо с розой. Если у вас есть оправка для колец или что-то, что вы можете использовать в качестве оправки, вы будете поражены тем, как легко это кольцо можно обернуть и закончить. Мы перейдем к более сложной работе, а затем закончим великолепным кольцом кумихимо. Если вы любите делать украшения, вам понравится научиться делать кольца своими руками!

Джеймс Браунинг — талантливый учитель. Если вы когда-нибудь хотели освоить новую технику с помощью Craft Wire, его видео сделают это легко. Джеймс поучителен, и за ним интересно наблюдать. Один из его лучших советов — работать медленно. Не спешить. Потратьте время, чтобы закончить свои проекты. Вы можете поймать ошибку и исправить ее до того, как она превратится в кошмар. Craft Wire — прощающая среда, если вы работаете медленно и методично. Если вы когда-нибудь хотели научиться вязать проволокой, сейчас самое время! Обязательно посмотрите его серию на YouTube «Беседы в сети». Джеймс исследует разнообразные и захватывающие проекты по работе с проволокой для любого уровня навыков.

Джеймс поучителен, и за ним интересно наблюдать. Один из его лучших советов — работать медленно. Не спешить. Потратьте время, чтобы закончить свои проекты. Вы можете поймать ошибку и исправить ее до того, как она превратится в кошмар. Craft Wire — прощающая среда, если вы работаете медленно и методично. Если вы когда-нибудь хотели научиться вязать проволокой, сейчас самое время! Обязательно посмотрите его серию на YouTube «Беседы в сети». Джеймс исследует разнообразные и захватывающие проекты по работе с проволокой для любого уровня навыков.

Проволока для рукоделия Soft Flex

Soft Flex Craft Wire — это высококачественная медная проволока постоянного цвета. Он устойчив к царапинам, шелушению и истиранию. Это связано с особым процессом эмалирования, используемым для покрытия проволоки, что позволяет получить широкий спектр предлагаемых нами цветов. После нанесения эмали на проволоку наносится прозрачное покрытие для предотвращения потускнения..jpg) Голая медь — единственный провод в линии, который не обработан. Если вы предпочитаете антиквариат и старые находки, то Bare Copper будет иметь патинирование — идеальное решение для того, чтобы новый проект выглядел как семейная реликвия.

Голая медь — единственный провод в линии, который не обработан. Если вы предпочитаете антиквариат и старые находки, то Bare Copper будет иметь патинирование — идеальное решение для того, чтобы новый проект выглядел как семейная реликвия.

Качественная проволока Soft Flex Craft Wire на 100 % не содержит свинца и никеля. В производстве проволоки не используются другие металлы, кроме меди и чистого серебра. Характер проволоки мягкий. Он тверже, чем аналогичные проволочные изделия, предлагаемые на рынке, которые обычно доступны только в абсолютно мягком состоянии и не могут быть закалены до полутвердого состояния. В настоящее время мы предлагаем шесть наиболее часто используемых калибров в ювелирной промышленности, и на горизонте появятся новые. Исключительная дизайнерская идея заслуживает профессионального ремесленного провода.

Как сделать кольцо из бисера в виде розы из проволоки Soft Flex

Кристен показала нам, как делать украшения из проволоки. Если вы никогда не использовали Craft Wire, вы должны добавить его в свою коллекцию. С проволокой Craft Wire легко работать, и как только вы начнете с ней работать, у вас будет множество способов использовать ее в своих украшениях ручной работы. Проволока для рукоделия может использоваться для обрамления и клетки бус. Проволоку для рукоделия можно связать петлей и цепочкой. Поделочную проволоку можно даже превратить в украшения для ваших любимых праздников.

Если вы никогда не использовали Craft Wire, вы должны добавить его в свою коллекцию. С проволокой Craft Wire легко работать, и как только вы начнете с ней работать, у вас будет множество способов использовать ее в своих украшениях ручной работы. Проволока для рукоделия может использоваться для обрамления и клетки бус. Проволоку для рукоделия можно связать петлей и цепочкой. Поделочную проволоку можно даже превратить в украшения для ваших любимых праздников.

Хотите узнать, как связать кольцо проволокой? Кольца ручной работы, сделанные из проволоки Soft Flex Craft Wire, очень просты в изготовлении. Каждое кольцо имеет миллион возможностей — поменяйте цвет проволоки или бусинок, и у вас получится новый шедевр. Чтобы по-настоящему овладеть этим искусством, вам понадобится кольцевая оправка. Вы можете использовать самодельную оправку, но кольцевая оправка обеспечит одинаковые размеры для ваших готовых украшений.

Присоединяйтесь к Кристен в прямом эфире! Она снимает новый эпизод своего

Учебное шоу по изготовлению ювелирных изделий на странице компании Soft Flex в Facebook или на канале YouTube в понедельник.

Из

Кристен:

По моему опыту, если вы используете оправку, как я, окончательный дизайн будет казаться на один шаг меньше, чем я начал. Итак, я предлагаю попробовать сделать его на один шаг больше, и он должен стать меньше после упаковки.

Принадлежности для изготовления ювелирных изделий:

Проволока для рукоделия Soft Flex — калибр 20

Проволока для рукоделия Soft Flex — калибр 20 с серебряным покрытием

Розовая бусина от Jesse James Beads

Кольцевая оправка из

The Bead Place

Нейлоновые плоскогубцы

Цепные плоскогубцы

Tool Magic

Кусачки

Как сделать кольцо с розой из проволоки Soft Flex

В этом видео,

Джеймс покажет вам, как обмотать проволокой простое кольцо с фокусным элементом в виде розы. Это прекрасное украшение представляет собой кольцо с скрученным или закрученным центром, придающим изделию размер розы. Если вы хотите изменить внешний вид готового кольца, проволока более тонкого сечения все испортит. Вы также можете использовать проволоку разных цветов, чтобы придать кольцу новый захватывающий вид. Добавление камней — еще один простой способ придать этому кольцу, обернутому проволокой, великолепный вид. Джеймс добавил камень содалит в одно из своих колец. Как только вы освоите намотку проволоки, вы можете усложнить свои кольца с помощью деталей из проволоки.

Это прекрасное украшение представляет собой кольцо с скрученным или закрученным центром, придающим изделию размер розы. Если вы хотите изменить внешний вид готового кольца, проволока более тонкого сечения все испортит. Вы также можете использовать проволоку разных цветов, чтобы придать кольцу новый захватывающий вид. Добавление камней — еще один простой способ придать этому кольцу, обернутому проволокой, великолепный вид. Джеймс добавил камень содалит в одно из своих колец. Как только вы освоите намотку проволоки, вы можете усложнить свои кольца с помощью деталей из проволоки.

Вам понадобится кольцевая оправка, чтобы закончить этот дизайн. Оправка для колец — это приспособление для измерения размера колец, которое производители ювелирных изделий используют для определения размера колец перед работой с ними, так как позже их гораздо сложнее отрегулировать. Также можно использовать дюбель. Джеймс использует металлическую оправку, которая позволяет легко упрочнить кольцо, пока оно находится на оправке. Закалка — это процесс сохранения формы Craft Wire. Craft Wire мягкая и податливая на катушке. Как только он затвердеет, он станет наполовину твердым и сохранит свою форму. Вы можете сделать проволоку более твердой, ударив по ней молотком с нейлоновым наконечником, отбойным молотком или нейлоновыми плоскогубцами. Мягкая поверхность предпочтительнее, так как удары металлом о металл могут повредить покрытие провода.

Закалка — это процесс сохранения формы Craft Wire. Craft Wire мягкая и податливая на катушке. Как только он затвердеет, он станет наполовину твердым и сохранит свою форму. Вы можете сделать проволоку более твердой, ударив по ней молотком с нейлоновым наконечником, отбойным молотком или нейлоновыми плоскогубцами. Мягкая поверхность предпочтительнее, так как удары металлом о металл могут повредить покрытие провода.

Принадлежности для изготовления ювелирных изделий:

Кольцевая оправка

Проволока Soft Flex Craft — посеребренная 20ga

Кусачки

Нейлоновые клещи

Круглогубцы

Плоскогубцы с загнутыми губками

Стартовый набор Craft Wire (дополнительно)

Для подобного проекта по работе с проводами Джеймс использует следующие инструменты:

нейлоновые плоскогубцы, круглогубцы, изогнутые плоскогубцы и кусачки. Он использует не тускнеющую серебряную проволоку 20 калибра. Если у вас нет инструментов для этого проекта, он предлагает стартовый набор Craft Wire. Стартовые наборы Craft Wire отлично подходят для создания ящика для инструментов. Они экономичны и включают в себя коврик для бисера, кусачки, нейлоновые плоскогубцы, круглогубцы, плоскогубцы с изогнутыми носами, застежки-карабины, 10-ярдовую катушку 22 калибра Soft Flex Craft Wire и бесплатную упаковку бусинок.

Стартовые наборы Craft Wire отлично подходят для создания ящика для инструментов. Они экономичны и включают в себя коврик для бисера, кусачки, нейлоновые плоскогубцы, круглогубцы, плоскогубцы с изогнутыми носами, застежки-карабины, 10-ярдовую катушку 22 калибра Soft Flex Craft Wire и бесплатную упаковку бусинок.

Для этого кольца Джеймс отрезает двадцать дюймов. Это даст ему много пространства для маневра в дизайне. Он хватается за конец проволоки и отрезает катушку своими изогнутыми плоскогубцами. Он берет свои нейлоновые плоскогубцы и тянет вниз проволоку. Это выпрямит и немного укрепит проволоку, чтобы сделать ее более жесткой. Он слегка сгибает проволоку, чтобы найти ее центр.

Джеймс находит центр своей проволоки. Он размещает проволоку на кольцевой оправке. Для этого проекта он создает для себя кольцо на мизинец. Он считает, что его мизинец восьмого размера. На размерчике он размещает проволоку на девятом размере. Обмотка кольца проволокой добавит объема дизайну, который ему нужно учитывать. Он трижды оборачивает проволоку вокруг оправки. Вы можете обернуть проволоку больше или меньше в зависимости от того, к какому виду вы стремитесь. После того, как он завернут, он снимает его с оправки, чтобы проверить на пальце. Убедившись, что размер правильный, он снова надевает кольцо на оправку.

Он трижды оборачивает проволоку вокруг оправки. Вы можете обернуть проволоку больше или меньше в зависимости от того, к какому виду вы стремитесь. После того, как он завернут, он снимает его с оправки, чтобы проверить на пальце. Убедившись, что размер правильный, он снова надевает кольцо на оправку.

Джеймс скручивает проволоку на оправке, чтобы зафиксировать ее на месте. Он берет одну проволоку и обматывает ее по центру. Он хочет, чтобы это была плоская спираль, поэтому он не торопится обертывать. Вы можете обмотать оба провода одновременно, если вы спешите. Джеймс говорит, что не предлагает пытаться ускорить этот процесс. Чтобы быть порядочным проектировщиком проводов, нужно не торопиться и следить за тем, чтобы вы все делали правильно. Спешка с проектом — хороший способ потерпеть неудачу.

Джеймс заворачивает аккуратную спираль. У него осталась пара дюймов провода. Оставшаяся проволока находится на противоположных концах кольца. Он снимает кольцо с оправки. Он изгибает один из кусков проволоки через внутреннюю часть кольца. Чтобы сделать провод аккуратным, он использует плоскогубцы с загнутыми носами и сжимает его. Он делает еще одну петлю внутри и сжимает проволоку. Он предлагает осторожно коснуться плоскогубцами, так как голый металл может повредить провод. Он делает еще один виток и сглаживает петли.

Он изгибает один из кусков проволоки через внутреннюю часть кольца. Чтобы сделать провод аккуратным, он использует плоскогубцы с загнутыми носами и сжимает его. Он делает еще одну петлю внутри и сжимает проволоку. Он предлагает осторожно коснуться плоскогубцами, так как голый металл может повредить провод. Он делает еще один виток и сглаживает петли.

Если вы не привыкли к подобным проектам или являетесь новичком в обмотке проволоки, Джеймс предлагает более тонкий калибр. Проволока 22 калибра — хороший выбор для начинающих. Легко манипулировать и сгибаться. Более толстая проволока может не подойти, если вы не привыкли работать с гибкой проволокой.

Джеймс оборачивает противоположную сторону три раза, чтобы обе стороны от центра были одинаковыми. Он отрезает оставшийся провод около центра. Он использует плоскогубцы с загнутыми носами, чтобы вставить крошечный кусочек проволоки, оставшийся в обернутых петлях.

Джеймс помещает кольцо обратно на оправку. Размер больше не девять, поэтому важно хорошо измерить кольцо, так как оно может уменьшиться на весь размер. Размещение готового кольца на оправке поможет снова отцентрировать кольцо, если вы вообще согнули его во время заворачивания розы. Это хорошее время, чтобы проделать любую детальную работу, прежде чем вы закончите свой дизайн.

Размер больше не девять, поэтому важно хорошо измерить кольцо, так как оно может уменьшиться на весь размер. Размещение готового кольца на оправке поможет снова отцентрировать кольцо, если вы вообще согнули его во время заворачивания розы. Это хорошее время, чтобы проделать любую детальную работу, прежде чем вы закончите свой дизайн.

Обязательно посмотрите видео. Это кольцо идеально подходит для начинающих. Кажется, что сделать его намного сложнее, чем есть на самом деле. Как только вы закончите свое первое кольцо, у вас появится уверенность, чтобы перейти к более сложным произведениям. Удачи!

Как сделать регулируемые проволочные кольца из проволоки для рукоделия

Эти кольца сказочные. Вы можете использовать разные цвета и создавать собственные уникальные стили. Это отличный шанс проявить творческий подход и сделать свои собственные авторские украшения. Вы можете добавить камни или изменить цвет проволоки, чтобы сделать ваши кольца уникальными и полными творческой искры. Думайте нестандартно и создавайте дикий дизайн!

Вы можете добавить камни или изменить цвет проволоки, чтобы сделать ваши кольца уникальными и полными творческой искры. Думайте нестандартно и создавайте дикий дизайн!

Эти кольца идеально подходят для цветных праздников. Красный

Проволока Soft Flex Craft Wire идеально подходит для Дня святого Валентина. Мягкие цветочные тона станут идеальным подарком на День матери. Оранжевый и фиолетовый — идеальный аксессуар для каждой ведьмы или призрака, обитающего в ваших залах.

Принадлежности для изготовления ювелирных изделий:

Проволока Soft Flex Craft — 18ga

Проволока Soft Flex Craft — посеребренная проволока 18ga

Проволока Soft Flex Craft in Closeout

Плоскогубцы LoopRite

Плоскогубцы с нейлоновыми губками

Плоскогубцы с загнутыми губками

Плоскогубцы с цепными наконечниками

Круглогубцы

Кусачки для бусин (резаки)

Какие художественные изыски вы собираетесь добавить? Вы поклонник тугих петель или вам нравятся свободные и струящиеся модели? Это удивительное свободолюбивое кольцо!

Изготовьте захваченное кольцо из бисера с помощью проволоки Soft Flex Craft

В этом видео,

Джеймс покажет вам, как сделать невероятное кольцо из проволоки. Эти кольца минимальны, но полны драмы. Захваченная бусина является центральным элементом кольца, а спирали добавляют забавные детали. Эти кольца действительно восхитительны и быстро делаются. Посмотрите на Джеймса в действии. Он дает простые инструкции. У вас будет собственное кольцо в кратчайшие сроки.

Если вы любите разнообразие, эти кольца станут прекрасным дополнением к вашей шкатулке с украшениями. Простые изменения превращают каждое кольцо в уникальное украшение. Измените цвет провода, и у вас будет новый вид. Измените размер, форму или цвет шарика, и вы получите новый фокус. Будь игривым, и ты сможешь превратить свое кольцо во что-то

Джеймс даже не подумал.

Принадлежности для изготовления ювелирных изделий:

18ga Soft Flex Craft Wire из оголенной меди

Круглая бусина

Кольцевая оправка или дюбель

Нейлоновые плоскогубцы

Кусачки для бусин (резаки)

Круглогубцы

Цепные плоскогубцы

Если вам понравилось это видео, обязательно посетите

Библиотека Джеймса с инструкциями по работе с проводами. У него есть бесплатные идеи проектов с использованием Soft Flex Craft Wire, которые вам понравятся. Вы можете найти множество его идей для ювелирных проектов на нашем YouTube-канале. У него есть обмотанные проволокой камни. Он превращает проволоку в слова и имена. Он покажет вам, как сделать пауков из проволоки своими руками для праздников и многое другое.

У него есть бесплатные идеи проектов с использованием Soft Flex Craft Wire, которые вам понравятся. Вы можете найти множество его идей для ювелирных проектов на нашем YouTube-канале. У него есть обмотанные проволокой камни. Он превращает проволоку в слова и имена. Он покажет вам, как сделать пауков из проволоки своими руками для праздников и многое другое.

Обучение плетению проволоки кумихимо с использованием проволоки Soft Flex Craft

В этом видео,

Джеймс демонстрирует, как использовать квадратную пластину кумихимо с проволокой Soft Flex Craft Wire калибра 22 для создания плоского плетения из проволоки, которое можно превратить в забавное кольцо. Джеймс придумал эту идею, работая в Тусоне в

Бисерное шоу To Bead True Blue. Это кольцо Джеймс впервые работал с тарелкой Кумихимо. Это потребовало некоторой работы, но Джеймс добился этого дизайна. Если вы еще не работали с Craft Wire и пластиной Kumihimo, подумайте о том, чтобы получить достаточно проволоки, прежде чем приступать к этому проекту, поскольку первая попытка может быть не идеальной.

Это потребовало некоторой работы, но Джеймс добился этого дизайна. Если вы еще не работали с Craft Wire и пластиной Kumihimo, подумайте о том, чтобы получить достаточно проволоки, прежде чем приступать к этому проекту, поскольку первая попытка может быть не идеальной.

Джеймс предлагает обмотать провод скотчем. Совместное использование Craft Wire и кумихимо требует некоторого терпения, и вам нужно следить за тем, чтобы проволока была в порядке во время работы. Если ваш провод пытается уйти от вас, это будет очень неприятно.

Принадлежности для изготовления ювелирных изделий:

Квадратная пластина для кумихимо

Проволока Soft Flex Craft — посеребренная 22ga

Кусачки

Нейлоновые плоскогубцы

Круглогубцы

Согнутые плоскогубцы

Стартовый набор для изготовления проволоки (дополнительно)

Это кольцо может быть выполнено в одном цвете или вы можете выбрать несколько цветов для действительно забавного дизайна.

Готовое кольцо просто великолепно. Это выглядит как забавный бесконечный дизайн.

Джеймс загружает свои видео на YouTube каждый второй четверг. Следите за тем, как он исследует свою страсть к украшениям Craft Wire. Если у вас есть какие-либо вопросы к Джеймсу, вы можете опубликовать их в поле для комментариев к его видео или

напишите ему.

Присоединяйтесь к нашему

Группа в Фейсбуке – ВИБ. Будьте в курсе. Будьте в курсе. От наших выставок бисера до наших видео-шоу и продаж, вы можете оставаться на связи с нами. Сообщество полно творческих и полезных мастеров бисероплетения и умелых людей. Вдохновляйтесь и вдохновляйтесь. Поделитесь своими фотографиями и получите жучок от других!

Посетить

Канал компании Soft Flex на YouTube!

Автор блога Томас Соулз любит писателей эпохи джаза и хрустящий картофель фри. Его любимые драгоценные камни — лазурит и петерсит. Его любимое хобби — мечтать наяву.