Содержание

Как делают чипсы: технологии производства

Чипсы едят все, но мало кто задумывается о том, какой путь они проходят до того, как попадают в пачку. За кадром остаются огромные поля, серьезные агротехнологии, сложное производство и хитрые способы переработки

Килограмм чипсов на жителя России в год

Путь картошки к чипсам начинается во время высадки, но этап созревания мы пропустим, сейчас осень — время уборки урожая. Место действия — Семикаракорский район Ростовской области. Обрабатывающая поле, которое вы видите на фотографиях, компания — один из семи областных поставщиков картофеля для крупнейшего производителя чипсов в России, компании PepsiCo. В этом году вместе с остальными хозяйствами ее сотрудники заложат на склады, а затем привезут на заводы не меньше 50 тыс. т картофеля. Из него, по грубым подсчетам, получится 15 тыс. т того, чем все мы так любим похрустеть вечером перед монитором или телевизором. Выходит, что Ростовская область дает примерно по 100 гр чипсов на каждого жителя России в год, и это только один из восьми регионов, где работают агроменеджеры PepsiCo. В рамках всей страны в этом году они ожидают поставки примерно 500 тыс. т картофеля, годом ранее это был объем в 470 тыс. т.

В рамках всей страны в этом году они ожидают поставки примерно 500 тыс. т картофеля, годом ранее это был объем в 470 тыс. т.

Картофельное поле осенью. Через несколько часов комбайн соберет урожай

(Фото: Алексей Ведерников для РБК)

И очень похоже на то, что условный 1 кг чипсов на гражданина РФ год — не предел. Во-первых, потому что на долю PepsiCo (бренд Lay’s) приходится почти две трети рынка чипсов нашей страны, и оставшаяся треть — это тоже ощутимый объем. Во-вторых, потому что с начала пандемии COVID-19 потребление снеков во всем мире выросло. Точную статистику пресс-служба PepsiCo не раскрывает, но речь идет о значительном росте.

Картофель, кстати, на полях не простой. В Ростовской области и на юге России для производства чипсов в основном используется специальный сорт ВР808. Он родом из Нидерландов, а выбрали его из-за двух особенностей: подходящей формы (он круглый — удобно чистить и резать) и малого содержания сахара (он горит при обжарке, из-за этого чипсы темнеют). До начала 2000-х годов готовые чипсы PepsiCo привозила из-за границы, а в 2002 году компания запустила местное производство в Кашире. Процессы выращивания картофеля тоже локализовали, и многим хозяйствам на этом удалось здорово вырасти. Владельцы поля, о котором идет речь, начинали в 2009 году с 20 га, а сегодня обрабатывают уже 350 га. Интересно, что пять комбайнов полностью собирают урожай за 20–30 дней.

До начала 2000-х годов готовые чипсы PepsiCo привозила из-за границы, а в 2002 году компания запустила местное производство в Кашире. Процессы выращивания картофеля тоже локализовали, и многим хозяйствам на этом удалось здорово вырасти. Владельцы поля, о котором идет речь, начинали в 2009 году с 20 га, а сегодня обрабатывают уже 350 га. Интересно, что пять комбайнов полностью собирают урожай за 20–30 дней.

Агротехнологии: километровые «поливалки», датчики и дроны

За 13 лет хозяйство прошло большой путь и в плане технологий. Хорошим подспорьем стала и до сих пор остается система оросительных каналов, построенных в Ростовской области еще при СССР. Но вместо давно устаревших машин ДДА-100 для полива теперь используются дождевальные установки компании Valley. Издалека они выглядят как соединенные перекладинами металлические «треугольники» на колесах: если не знать, то сразу даже непонятно, что это. Подходим ближе и видим множество свисающих с каждой перекладины «леек» — разбрызгивателей. Масштабы конструкций поражают: фронтальные дождевальные системы (движутся вперед и назад) могут растягиваться на длину вплоть до 850 м. Круговые (движутся вокруг зафиксированной шарнирной башни) компактнее — 200–400 м. Все они моторизованы, оснащены множеством датчиков, которые используются в том числе для равномерного движения всех сегментов конструкции вперед. Управлять несколькими машинами одновременно может всего один человек.

Масштабы конструкций поражают: фронтальные дождевальные системы (движутся вперед и назад) могут растягиваться на длину вплоть до 850 м. Круговые (движутся вокруг зафиксированной шарнирной башни) компактнее — 200–400 м. Все они моторизованы, оснащены множеством датчиков, которые используются в том числе для равномерного движения всех сегментов конструкции вперед. Управлять несколькими машинами одновременно может всего один человек.

Круговая дождевальная машина Valley для полива

(Фото: Алексей Ведерников для РБК)

Процесс сбора картофеля впечатляет не так, как системы полива, но и тут работает хорошая современная техника: тракторы John Deere c прицепными комбайнами Grimme и отдельный самоходный комбайн Grimme. Здесь удивили два момента. В комбайнах есть сортировочный стол, за которым работают несколько человек — вручную удаляют ботву и камни, с которыми не смогла справиться автоматика. А если пройтись по участку, который уже обработал комбайн, то видно, что в земле осталось много картофеля. Кажется, что потери ощутимые, но на деле это не так. На поле остается не более 2–3% всего урожая, и в основном это маленькие клубни. Если отправить их на производственную линию чипсового завода, то при чистке почти половина одной такой картошины превратится в отходы при том же расходе воды и энергии, что и на более крупную. Кроме того, эти остатки разрешают собирать местным жителям, а то, что остается в земле на зиму, превращается в питательные вещества.

А если пройтись по участку, который уже обработал комбайн, то видно, что в земле осталось много картофеля. Кажется, что потери ощутимые, но на деле это не так. На поле остается не более 2–3% всего урожая, и в основном это маленькие клубни. Если отправить их на производственную линию чипсового завода, то при чистке почти половина одной такой картошины превратится в отходы при том же расходе воды и энергии, что и на более крупную. Кроме того, эти остатки разрешают собирать местным жителям, а то, что остается в земле на зиму, превращается в питательные вещества.

Даже когда находишься на поле, за кадром остаются другие значимые технологические решения. Например, дроны. Конкретно здесь они используются для того, чтобы следить за тем, как развивается картофель. Поле фотографируется с воздуха, затем проводится спектральный анализ снимков. Грубо говоря, если видно, что на каком-то участке цвет листьев не соответствует стандартам, туда идет специалист, чтобы выявить проблему. Это огромная экономия времени: обойти десятки гектаров собственными ногами физически невозможно.

Уборка урожая: комбайн пересыпает картофель из бункера в грузовик, который повезет его на склад

(Фото: Алексей Ведерников для РБК)

При выращивании картофеля крайне важно качество полива. С одной стороны за это отвечают уже упомянутые выше огромные дождевальные агрегаты. С другой, контролировать процесс помогают датчики влажности почвы. Внутри каждого — SIM-карта, с помощью которой данные передаются на сервер, а затем, в обработанном виде, на мобильные устройства специалистов хозяйства.

Технологии, конечно же, добрались и до складов. На этапе заполнения картофелехранилища перед входом обязательно ставится линия дополнительной сортировки, чтобы с размером исходника для будущих чипсов все точно было в порядке. В дело идут клубни диаметром от 3,5 до 9 см. Каждый склад ангарного типа вмещает 3,3–3,5 тыс. т картофеля. Во время хранения овощи «дышат» — выделяют тепло, поэтому помещения нужно вентилировать и охлаждать в теплое время года. Картофель закладывают на хранение сразу после уборки, а затем постепенно опустошают один склад за другим. Те из них, в которых клубни лежат дольше всего, как раз и оборудованы холодильными установками. Их включают с апреля по июль, когда среднесуточная температура превышает температуру хранения: плюс 8℃.

Картофель закладывают на хранение сразу после уборки, а затем постепенно опустошают один склад за другим. Те из них, в которых клубни лежат дольше всего, как раз и оборудованы холодильными установками. Их включают с апреля по июль, когда среднесуточная температура превышает температуру хранения: плюс 8℃.

Главная потенциальная проблема предстоящего 2022 года — удорожание картофеля из-за роста цен на удобрения. Причины — энергетический кризис, сокращение поставок со стороны США и Китая и отсутствие экспортных ограничений в нашей стране в начале этого года — запасы производителей по выгодным ценам были проданы за рубеж. Сейчас правительство принимает меры по регулированию, но чем все закончится, пока прогнозировать трудно.

Телескопический загрузчик и конвейер подачи на складе картофеля

(Фото: Алексей Ведерников для РБК)

Они действительно из картофеля: мы проверили!

Чипсы с поля перерабатывают совсем рядом — в 150 км от него на заводе Lay’s в Азове. С недавних пор таких предприятий у PepsiCo в России уже три: здесь, в Кашире, а теперь и в Новосибирске. Производство на востоке страны появилось не просто так: все дело в нюансах логистики. В прицеп седельного автомобильного поезда (мы привыкли называть этот грузовик просто фурой) можно загрузить либо 4 т готовых чипсов, либо 20 т картофеля. Впрочем, возить овощи за Урал PepsiCo не планирует — схема работы в новом регионе такая же, как и в Ростовской области. Уже в этом году компания закупит 25 тыс. т чипсового картофеля у локальных производителей — специальную агропрограмму, сделавшую это возможным, запустили задолго до ввода завода в эксплуатацию.

С недавних пор таких предприятий у PepsiCo в России уже три: здесь, в Кашире, а теперь и в Новосибирске. Производство на востоке страны появилось не просто так: все дело в нюансах логистики. В прицеп седельного автомобильного поезда (мы привыкли называть этот грузовик просто фурой) можно загрузить либо 4 т готовых чипсов, либо 20 т картофеля. Впрочем, возить овощи за Урал PepsiCo не планирует — схема работы в новом регионе такая же, как и в Ростовской области. Уже в этом году компания закупит 25 тыс. т чипсового картофеля у локальных производителей — специальную агропрограмму, сделавшую это возможным, запустили задолго до ввода завода в эксплуатацию.

Для всех, кто входит внутрь, предусмотрена обязательная форма одежды. Маска-респиратор с высоким уровнем защиты — требование во время пандемии. Помимо нее нужны одноразовый халат (у рабочих полноценная форма), каскетка и специальная обувь, чтобы не скользить на поверхностях, где осталось масло. Внутри очень чисто, и буквально все максимально сконцентрированы на том, чтобы ничего постороннего ни в коем случае не попало на линию. Но оборудование шумит так, что работать, да и просто находиться рядом с ним без берушей невозможно: это тоже часть обязательной экипировки. Так что условия труда вредные для слуха — за это сотрудники получают доплаты.

Но оборудование шумит так, что работать, да и просто находиться рядом с ним без берушей невозможно: это тоже часть обязательной экипировки. Так что условия труда вредные для слуха — за это сотрудники получают доплаты.

Разгрузка 20-тонного прицепа на заводе чипсов

(Фото: Алексей Ведерников для РБК)

Знакомство с производством начинается с разгрузки. Тот самый грузовик с 20 тоннами картофеля в прицепе заезжает на специальную платформу, которая аккуратно поднимает гигантскую машину вверх, наклоняя под углом едва ли не в 45 градусов. Клубни падают в емкости для сбора, проходят первичную сортировку и очистку от ростков и земли, а потом поступают в бункеры для хранения. Всего здесь шесть бункеров для кратковременного хранения, каждый вмещает 40 т картофеля. Запасов из одного хватает на четыре часа непрерывной работы одной производственной линии, которых здесь две.

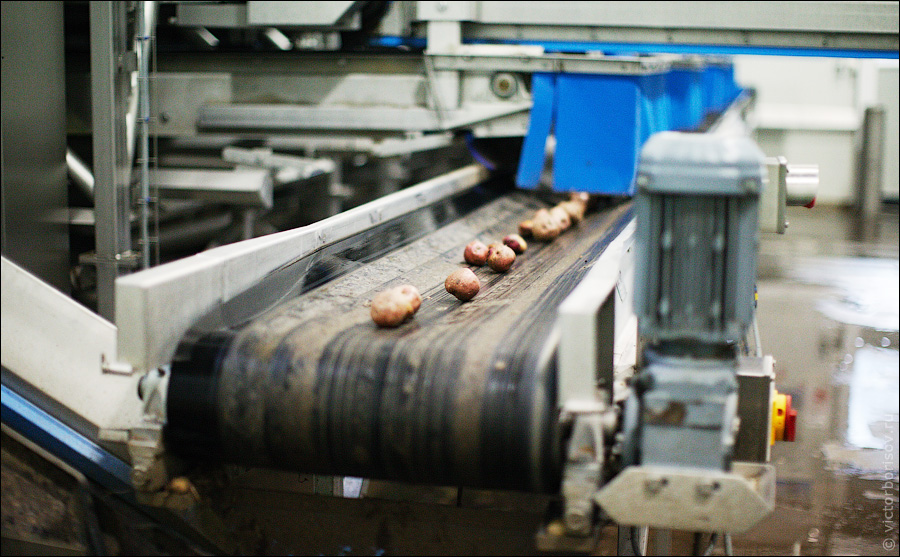

Следующий этап на пути от клубня к чипсам внутри пачки — мойка и отделение от камней и щепок. Далее специальная круглая установка чистит картофель методом шлифовки — кожура стачивается от контакта с шершавыми внутренними стенками. Потом очищенный картофель снова моют, чтобы избавиться от мельчайших кусочков прилипшей кожуры, и сортируют по габаритам. Самые крупные режет грейдер, а дальше овощи ждет ручная инспекция: люди дорезают то, с чем не справилась автоматика, и убирают неподходящие куски.

Дальше — еще интереснее: куски картофеля попадают в слайсер, который нарезает их на ломтики с толщиной не более 1,3 мм. Сам слайсер — это барабан с ножами. Кажется, что картошка — штука мягкая, но когда речь идет об огромном промышленном производстве ресурс барабана не превышает 2,5 часов — после этого ножи нужно менять. Слайс — это уже почти готовый чипс. Когда держишь его в руках, то никаких сомнений в том, что их делают действительно из картофеля, уже точно не остается.

Барабанный нож для автоматической нарезки картофеля на слайсы

(Фото: Алексей Ведерников для РБК)

После этого слайсы остается промыть от лишнего крахмала и отправить в закрытую емкость для жарки при температуре 180℃. На это нужно три минуты, и результат вновь проходит несколько стадий проверки. Влагомеры определяют степень прожарки: если перебор или недобор, то партия утилизируется. Если с прожаркой все хорошо, то далее дело за оптической сортировкой — чипсы с дефектами отделяются от нормальных и тоже утилизируются. Расход масла на линии — 1000–1200 л в час, и оно постоянно обновляется.

На это нужно три минуты, и результат вновь проходит несколько стадий проверки. Влагомеры определяют степень прожарки: если перебор или недобор, то партия утилизируется. Если с прожаркой все хорошо, то далее дело за оптической сортировкой — чипсы с дефектами отделяются от нормальных и тоже утилизируются. Расход масла на линии — 1000–1200 л в час, и оно постоянно обновляется.

Заключительный этап создания продукта — нанесение специй. Чипсы попадают в крутящийся барабан, где перемешиваются с травами, специями, ароматизаторами и солью. Поскольку ломтики масляные, все это очень хорошо к ним прилипает. Кстати, самые популярные вкусы Lay’s в России — зеленый лук, соль и, внезапно, краб, замыкающий тройку с незначительным отрывом. В других странах тоже есть эксклюзивные локальные вкусы-фавориты. В Греции и Сербии это соус дзадзики, в Испании — трюфель и хамон, в Голландии — соус йоппи (яично-масляный), а в Великобритании — вустерский соус и мармит. Последнее — пряная паста из пивных дрожжей с витаминами, солью и специями.

Весовые дозаторы, которые отмеряют точное количество чипсов для упаковки

(Фото: Алексей Ведерников для РБК)

Готовые чипсы поднимаются на уровень второго этажа и поступают в весовые дозаторы, из которых падают по каналам вниз точно отмеренными порциями. Там их ждет раскрытый пакет, который машина формирует в виде рукава из специальной ленты. Перед запайкой емкость заполняется азотом, чтобы чипсы дольше хранились. Дальше все процессы ручные: люди собирают пачки в коробки, коробки ставятся на палету, обматываются пленкой, а потом водитель погрузчика отвозит их на склад, с которого они отправятся на полки магазинов.

Кстати, процессы выращивания и хранения картофеля и то, как потом он превращается в чипсы, РБК Тренды уже снимали на видео:

От пачки чипсов к футбольному полю

Дальнейшая судьба чипсов полностью предрешена — их купят и с удовольствием съедят. Но какова судьба их упаковки? В случае с Lay’s, по данным производителя, она примерно на 85% состоит из полипропилена, примерно на 15% из полиэтилена плюс есть незначительный слой металлизации. Раньше считалось, что переработать такую пачку нельзя, но недавний совместный эксперимент PepsiCo, Nestle, Unilever, Mars и Mondelez International эту теорию опроверг. Из полученных полиэфирных гранул можно делать лавочки, корзины для покупок, лотки для хранения, строительные и композитные материалы.

Но какова судьба их упаковки? В случае с Lay’s, по данным производителя, она примерно на 85% состоит из полипропилена, примерно на 15% из полиэтилена плюс есть незначительный слой металлизации. Раньше считалось, что переработать такую пачку нельзя, но недавний совместный эксперимент PepsiCo, Nestle, Unilever, Mars и Mondelez International эту теорию опроверг. Из полученных полиэфирных гранул можно делать лавочки, корзины для покупок, лотки для хранения, строительные и композитные материалы.

На глобальном уровне у PepsiCo есть инициатива под названием Lay’s RePlay: из переработанных пачек изготавливают покрытие для футбольных полей. По данным компании, скоро в России может появиться технология химического рециклинга, которая позволит фактически повторно использовать упаковку: перерабатывать старую, а из гранул создавать новую.

Рулоны, которые специальная машина превратит в будущую упаковку чипсов

(Фото: Алексей Ведерников для РБК)

Однако вряд ли PepsiCo сделает этот процесс массовым, потому что компания планирует поменять упаковку. По задумке, она будет сделана из мономатериала на основе полипропилена. Его проще перерабатывать, а у получаемой гранулы гораздо больше вариантов использования.

По задумке, она будет сделана из мономатериала на основе полипропилена. Его проще перерабатывать, а у получаемой гранулы гораздо больше вариантов использования.

Как делают чипсы

The Village съездил на завод Frito Lay, чтобы узнать, как делают картофельные чипсы Lay’s.

В каталоге корпорации PepsiCo около 40 разных брендов: напитки («Я», Lipton Ice Tea, «Аква Минерале», Pepsi, J7, Mirinda), молочные продукты («Весёлый молочник», «Чудо», «Имунеле»), детское питание («Здрайверы», «Агуша») и не только. На заводе Frito Lay в подмосковной Кашире международный гигант выпускает снэки — чипсы Lay’s и Cheetos, сухарики «Хрусteam» (другой завод снэков находится в Азове). Год назад The Village побывал на подмосковном производстве PepsiCo и увидел, как разливают колу. На этот раз мы отправились на завод Frito Lay, чтобы узнать, как делают чипсы.

Завод Frito Lay

Производитель снэков

РАСПОЛОЖЕНИЕ:

Кашира, Московская область

ДАТА ОТКРЫТИЯ: 2002 год

СОТРУДНИКИ: 1 000 человек

ПЛОЩАДЬ ЗАВОДА: 25 га

lays. ru

ru

Основа чипсов — хороший картофель. По подсчётам компании, из четырёх килограммов картофеля получается килограмм чипсов. Завод закупает картофель в основном у российских поставщиков из Московской и Тульской областей. Сотрудники рассказывают, что не каждый сорт картофеля подойдёт для приготовления чипсов. Плоды должны быть плотными по структуре и содержать минимальное количество сахара, таких сортов всего семь.

На производство картофель попадает в фурах, которые могут единовременно везти до 20 тонн продукта. Приехав на завод, машина высыпает картофель в ёмкость для приёмки. Сотрудник осматривает картофель — проверяет, годится ли он для чипсов. Если на клубнях много зелени или чёрных пятен, такую партию могут отправить обратно поставщику.

Картофель по конвейерной системе поступает в бункеры-бины, где происходит первая стадия сортировки — чистка от ростков и земли. Клубень картофеля должен быть от четырёх до девяти сантиметров в диаметре, поэтому совсем мелкие клубни бракуются, и машина отбрасывает их в отдельный мешок. Таких бинов на заводе всего восемь, каждый из них может вместить в себя 40 тонн картофеля, которые полностью перерабатываются за четыре часа.

Таких бинов на заводе всего восемь, каждый из них может вместить в себя 40 тонн картофеля, которые полностью перерабатываются за четыре часа.

Из бинов картофель попадает на следующий участок, на котором картофель моют и отделяют от посторонних загрязнений, камней и щепок. Очистка происходит в большой ёмкости — внутри неё установлен барабан, на который с помощью форсунок попадает чистая вода. Затем избавляются от кожуры с помощью установки круглой формы: попадая в неё, клубни вращаются вокруг шершавых стенок, и кожура стирается. Происходит это всего за 90 секунд.

После этого картофель снова моется в специальных ваннах, чтобы избежать попадания малейших частичек кожуры после чистки. Затем проходит сортировка по габаритам, и особенно крупные клубни ждёт грейдер — в нём картофель разрезают на несколько кусков с помощью круглых ножей. Особо крупный картофель после режут ещё пополам. Отсортированные клубни попадают на инспекционный стол — сотрудники следят за качеством продукта, вручную режут упущенные машиной куски или выбрасывают неподходящие.

После сортировки картофель по системе конвейеров попадает на следующий участок — слайсер, который нарезает клубни на тонкие ломтики: допустимая толщина одного слайса — не больше 1,3 миллиметра. В слайсере установлено пять «голов», внутри которых находятся барабаны с ножами — ломтерезки. Для приготовления гофрированных чипсов ножи меняют на волнистые. Затем слайсы потоком воды перемещают на этап быстрой мойки, где их снова промывают — эта процедура нужна для того, чтобы избавиться от лишнего крахмала. Окрахмаленная вода идёт на специальную установку, где жидкость выпаривают, получая сухой крахмал. Его компания собирает и продаёт.

Наконец, слайсы поступают на этап жарки, которая происходит в закрытой ёмкости при температуре 180 градусов. Чипсы находятся в обжарочном аппарате всего три минуты — за это время каждый ломтик погружается в раскалённую смесь растительных масел до готовности. На выходе из аппарата стоят влагомеры, которые проверяют, достаточно ли прожарился картофель. Если вдруг картофель окажется сырым и плохо прожаренным, система подаст сигнал оператору, и он будет вынужден утилизировать партию. Следующий этап проверки — оптическая сортировка, во время которой с помощью форсунок «отстреливаются» чипсы с дефектами. Только после этого продукт направляется на участок нанесения специй.

Если вдруг картофель окажется сырым и плохо прожаренным, система подаст сигнал оператору, и он будет вынужден утилизировать партию. Следующий этап проверки — оптическая сортировка, во время которой с помощью форсунок «отстреливаются» чипсы с дефектами. Только после этого продукт направляется на участок нанесения специй.

Чипсы поступают в большой крутящийся барабан, внутри которого распыляются приправы. Из-за того что ломтики масленые, приправа хорошо ложится на каждый кусочек и прилипает к нему. В качестве приправ на производстве используют травы (сушёная петрушка, лук или укроп), специи, ароматизаторы и соль. Все эти ингредиенты преимущественно закупают в России, на конвейер они поступают уже в смешанном виде. В компании рассказывают, что для некоторых вкусов — например, чесночного, томатного и паприки — на чипсы наносят порошок, который состоит из измельчённых овощей. Также используются глутамат натрия и ароматизаторы для усиления вкуса. В компании уточняют, что все ароматизаторы пищевые и идентичны натуральным продуктам. «Всё это указано в составе на пачке», — добавляют сотрудники.

«Всё это указано в составе на пачке», — добавляют сотрудники.

Одновременно на производстве можно делать восемь разных вкусов чипсов. Некоторые вкусы производят только для России — например, «Белые грибы со сметаной», «Малосольные огурчики» и «Краб». Уже не первый год самый популярный вкус у россиян — «Молодой зелёный лук».

На нанесении приправ процесс приготовления чипсов заканчивается. Ломтики сначала поступают на весовой дозатор, а затем масса подаётся в раскрытый пакет, который выглядит как рукав. Формер заполняет пакет азотом и запаивает: так продукт может храниться долго и не портиться. Время приготовления одной партии чипсов — чуть меньше часа. После упаковки пакеты складываются в коробки и отправляются на склад, откуда они поступают в магазины России и стран СНГ.

Изготовление микросхем | Компьютерный мир

Практическое руководство

org/Person» itemprop=»author»>Гэри Антес

Компьютерный мир |

В мире мало вещей столь же простых, как песок, и, возможно, таких сложных, как компьютерные чипы. Тем не менее, простой элемент кремний в песке является отправной точкой для создания интегральных схем, которые сегодня питают все, от суперкомпьютеров до сотовых телефонов и микроволновых печей.

Превращение песка в крошечные устройства с миллионами компонентов — выдающийся научный и инженерный подвиг, который казался невозможным, когда в 1947 году в Bell Labs был изобретен транзистор.

Подробнее

Computerworld

QuickStudies

Кремний — природный полупроводник. При некоторых условиях он проводит электричество; под другими он действует как изолятор. Электрические свойства кремния могут быть изменены добавлением примесей — процесс, называемый легированием. Эти характеристики делают его идеальным материалом для изготовления транзисторов — простых устройств, усиливающих электрические сигналы. Транзисторы также могут действовать как переключатели — устройства включения/выключения, используемые в комбинации для представления логических операторов «и», «или» и «не».

Транзисторы также могут действовать как переключатели — устройства включения/выключения, используемые в комбинации для представления логических операторов «и», «или» и «не».

Сегодня производится несколько типов микросхем. Микропроцессоры — это логические микросхемы, которые выполняют вычисления внутри большинства коммерческих компьютеров. Чипы памяти хранят информацию. Процессоры цифровых сигналов преобразуют аналоговые и цифровые сигналы (QuickLink: a2270). Интегральные схемы для конкретных приложений — это специализированные микросхемы, используемые в таких вещах, как автомобили и бытовая техника.

Процесс

Чипы производятся на многомиллиардных заводах, называемых фабриками. Фабрики плавят и очищают песок для производства 9Слитки монокристаллического кремния чистотой 9,9999%. Пилы нарезают слитки на пластины толщиной примерно с монетку и диаметром в несколько дюймов. Пластины очищаются и полируются, и каждая из них используется для создания нескольких чипов. Эти и последующие шаги выполняются в среде «чистой комнаты», где принимаются всесторонние меры предосторожности для предотвращения загрязнения пылью и другими посторонними веществами.

Эти и последующие шаги выполняются в среде «чистой комнаты», где принимаются всесторонние меры предосторожности для предотвращения загрязнения пылью и другими посторонними веществами.

Непроводящий слой диоксида кремния выращивается или осаждается на поверхности кремниевой пластины, и этот слой покрывается светочувствительным химическим веществом, называемым фоторезистом.

Фоторезист подвергается воздействию ультрафиолетового света, проходящего через узорчатую пластину или «маску», которая затвердевает на участках, подвергающихся воздействию света. Неэкспонированные области затем вытравливаются горячими газами, чтобы обнажить основу из диоксида кремния внизу. Основание и слой кремния под ним дополнительно травятся на разную глубину.

Затем фоторезист, затвердевший в процессе фотолитографии, удаляется, оставляя на чипе трехмерный ландшафт, который повторяет схему схемы, воплощенную в маске. Электропроводность некоторых частей чипа также можно изменить, легируя их химическими веществами под воздействием тепла и давления. Фотолитографию с использованием разных масок с последующим дополнительным травлением и легированием можно повторять сотни раз для одного и того же чипа, создавая на каждом этапе более сложную интегральную схему.

Фотолитографию с использованием разных масок с последующим дополнительным травлением и легированием можно повторять сотни раз для одного и того же чипа, создавая на каждом этапе более сложную интегральную схему.

Чтобы создать проводящие пути между компонентами, выгравированными на чипе, весь чип покрывается тонким слоем металла — обычно алюминия — и снова используется процесс литографии и травления, чтобы удалить все, кроме тонких проводящих путей. Иногда укладывают несколько слоев проводников, разделенных стеклянными изоляторами.

Каждый чип на пластине проверяется на правильную работу, а затем отделяется от других чипов на пластине с помощью пилы. Хорошие микросхемы помещаются во вспомогательные пакеты, которые позволяют вставлять их в печатные платы, а плохие микросхемы маркируются и выбрасываются.

См. также Computerworld QuickStudies

Связанный:

- Компьютеры и периферийные устройства

Copyright © 2002 IDG Communications, Inc.

7 неудобных истин о тренде гибридной работы

Рецепт домашних картофельных чипсов: как приготовить

Общее время

Приготовление: 30 мин. + замачивание Готовка: 5 мин/партия

Делает

8-1/2 чашки

Забудьте о покупке пакета картофельных чипсов в продуктовом магазине, когда вы можете приготовить их дома. Этот быстрый и простой рецепт порадует всех членов семьи. — Вкус домашней тестовой кухни

Читать Далее

Мы создали оригинальный рецепт фантастической помадки, и спустя десятилетия он все еще актуален

Юка Фрита с Моджо

Овощной Тянь

Ингредиенты

- 7 средних неочищенных картофелин (примерно 2 фунта)

- 2 литра ледяной воды

- 5 чайных ложек соли

- 2 чайных ложки чесночного порошка

- 1-1/2 чайных ложки сельдерейной соли 1

5

- Масло для жарки во фритюре

Указания

- С помощью овощечистки или металлической ножницы для сыра нарежьте картофель очень тонкими ломтиками.

Поместите в большую миску; добавить ледяную воду и соль. Замочите на 30 минут.

Поместите в большую миску; добавить ледяную воду и соль. Замочите на 30 минут. - Сливной картофель; выложить на бумажные полотенца и обсушить. В небольшой миске смешайте чесночный порошок, сельдерейную соль и перец; отложить.

- В чугунной или другой тяжелой сковороде нагрейте 1-1/2 дюйма масла до 375°. Обжаривайте картофель партиями до золотистого цвета, 3-4 минуты, часто помешивая.

- Удалить шумовкой; обсушить бумажными полотенцами. Сразу посыпать смесью приправ. Хранить в герметичном контейнере.

Советы по приготовлению домашних картофельных чипсов

Из какого картофеля лучше всего делать чипсы?

Свежий, твердый и не проросший красновато-коричневый картофель лучше всего подходит для приготовления чипсов. Замачивание нарезанного картофеля в ледяной воде удалит большую часть содержащегося в нем крахмала, что приведет к вкусным хрустящим чипсам. Только не забудьте их хорошенько просушить перед жаркой.

Поместите в большую миску; добавить ледяную воду и соль. Замочите на 30 минут.

Поместите в большую миску; добавить ледяную воду и соль. Замочите на 30 минут.