Содержание

Как собирают подшипник

Подшипник качения – незаменимая деталь практически для любого оборудования, которая отвечает за вращение в процессе качения или линейного передвижения. По своей конструкции это сборочный узел, который предложен из нескольких пластин круглой формы: внутреннее и наружное кольцо. Внутри каждого устройства установлен сепаратор с шариками, за счет чего и осуществляется кручение всего рабочего механизма.

Конструктивные особенности шарикового подшипника

Чтобы выполнить сборку подшипникового узла, потребуется учесть особенности его конструкции. Шариковый подшипник представлен из двух пластин, выполненных из металла, что дополнены соответствующими желобами. На огромном наружном кольце данный паз расположен внутри, а на кольце меньших размеров – снаружи.

Посередине конструкции собирается сепаратор с уже вставленным набором шариков. За счет данной технологии система качения осуществляется максимально аккуратно. Во время установки подшипникового устройства на механизм его дополнительно протирают смазочным материалом.

Конструктивные особенности роликовых моделей

Роликоподшипник, исходя из своего названия, подразумевает наличие набора роликов. В конструкцию входят цилиндры или конусы, изготовленные из прочного металла, и представлены одинаковыми размерами. Они являются неотъемлемой частью сепаратора, фиксируясь посередине – между внутренним и наружным кольцом.

Производство роликоподшипников предлагает на продажу модели, укомплектованные вставками разных форм – конусные или цилиндрические устройства. Такие изделия устанавливаются внутрь детали в один или в сразу несколько рядов.

Цилиндрические ролики, после того как разборка будет закончена, устанавливаются в гильотинах, редукторах и электродвигателях. Конусные изделия все чаще эксплуатируются в ступицах легковых машин и других транспортных средствах.

Подготовительный процесс

Главное условие сборки подшипниковых узлов на производстве – это использование вала, что делает процесс сборки оперативным и качественным. Перед выполнением этой процедуры необходимо внимательно проверить качество поверхностей вала и всех колец. Это поможет исключить тот факт, что уже собранный подшипник будет иметь заметные повреждения – царапины, сколы, трещины, следы от коррозии и другое.Поверхность необходимо протереть, высушить и обработать специальными смазочными материалами.

Перед выполнением этой процедуры необходимо внимательно проверить качество поверхностей вала и всех колец. Это поможет исключить тот факт, что уже собранный подшипник будет иметь заметные повреждения – царапины, сколы, трещины, следы от коррозии и другое.Поверхность необходимо протереть, высушить и обработать специальными смазочными материалами.

Механический способ сборки

Представленный принцип позволяет собирать и разбирать детали, которые имеют относительно небольшие габариты. Внутренний диаметр каждой модели не должен превышать размер в 60 мм.

Процедуру сборки можно посмотреть на видео в интернете. Главным условием представленного принципа является: усилие при механическом сопряжении двух колец (внутреннего и наружного) не должно никаким образом передаваться на сепаратор. Оно должно влиять исключительно на торцы колец.

Следующее не менее важное правило – не рекомендуется стучать по кольцу. Нанесение легких ударов возможно только при условии использование вспомогательного материала. Это может быть втулка, выполненная из мягкого на ощупь материала. На предприятиях все процессы выполняют автоматизированные машины на конвейерных лентах.

Это может быть втулка, выполненная из мягкого на ощупь материала. На предприятиях все процессы выполняют автоматизированные машины на конвейерных лентах.

Последовательность сборки выглядит таким образом:

1. Внешнее кольцо устанавливается в вертикальном положении, а его канавка внутри обрабатывается густым смазочным веществом. Однако смазывать нужно не до конца круга, на 3/4 его поверхности.

2. Затем, с помощью пинцета поочередно вставляются шарики, которые «окунаются» в смазочный материал.

3. Собирая радиальный подшипник, потребуется приложить внутренне кольцо к шарикам, слегка придавив его. После этого, аккуратно его прокручиваем по кругу – это поможет равномерно распределить все детали на свои места.

4. Затем, осуществляется фиксация сепаратора, который также нужно прокрутить, чтобы шарики зашли в углубление.

Когда каждый из шариков будет защелкнут, смазку убирают с помощью сухого материала. Чтобы полностью отмыть остатки смазывающего средства, можно воспользоваться керосином, который поможет подготовить устройство к предстоящей работе.

Как собирают подшипники: технология

Подшипник – это важная деталь конструкции, которая обеспечивает вращательные движения деталей при качении или линейном перемещении. Он представляет собой сборочный узел, состоящий из двух круглых пластин: наружного и внутреннего кольца. Внутри конструкции вставлен сепаратор с несколькими шариками, которые и обеспечивают кручение механизма.

Далее в статье мы рассмотрим, как собирают подшипники в домашних условиях. Но сначала разберемся, что представляют собой эти детали и каких видов они бывают.

Виды подшипников

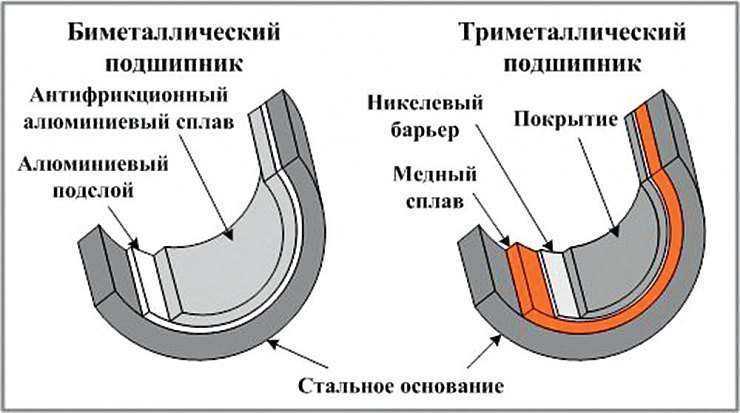

Подшипники различаются по типу конструкции и материалу изготовления:

- Наиболее часто встречаются в бытовых приборах и знакомы потребителям подшипники с шариками. Они ставятся на приборы, которые не испытывают сильных нагрузок. Например, электродвигатели, деревообрабатывающие станки, редукторы. Применяются в медицинском оборудовании.

- Сферические подшипники обладают самой большой прочностью и выносят даже экстремальные нагрузки, поэтому устанавливают их в таких механизмах, как дробилки либо насосы.

- В мелких деталях бытовой техники часто используются игольчатые подшипники. В механизме таких изделий вставляются тонкие цилиндрические палочки, по форме напоминающие иголку.

- Одними из самых надежных подшипников, выдерживающих достаточные нагрузки, считаются цилиндрические. Используют их в машиностроении: в автомобильном, авиационном и железнодорожном транспорте.

Устройство шарикового подшипника

Рассмотрим первый вариант изделия. Состоит такой прибор из двух металлических пластин, которые имеют специальные желоба или так называемые дорожки качения посередине плоскостей. На большом наружном кольце такой паз располагается внутри, на кольце меньшего диаметра — с наружной стороны.

В центр конструкции вставляется сепаратор со вставленными шариками. Благодаря такой системе качение происходит плавно. Подшипники при установке на механизм можно еще протереть смазочными материалами для лучшего вращательного движения.

Сепаратор состоит из двух частей — так называемых полусепараторов. Эти две детали потом спаиваются при помощи точечной сварки. Иногда их крепят на монтажные усики или методом склепывания. Такие приборы могут иметь один или два ряда шариков.

Эти две детали потом спаиваются при помощи точечной сварки. Иногда их крепят на монтажные усики или методом склепывания. Такие приборы могут иметь один или два ряда шариков.

Устройство роликового подшипника

Другой вариант устройства для вращения деталей состоит из роликов. Это металлические цилиндры или конусы одинакового размера, которые вставляются в сепаратор посередине между двумя кольцами. Такие изделия на порядок крепче и надежнее, чем шариковые подшипники. Применяются они в машиностроении: автомобильном, авиационном и железнодорожном транспорте.

Бывают роликовые вставки цилиндрической или конусной формы, которые ставятся во внутреннюю часть детали в один или в несколько рядов. Ролики цилиндрической формы, после того как собирают подшипник, устанавливаются в гильотинах, мощных редукторах и электродвигателях, шпинделях металлорежущих станков или насосах.

Конусная форма используется в изделиях для косозубых механических передач, в автомобильном транспорте, в ступицах легковых машин.

Подготовка к сборке подшипника

На предприятиях сборочные процессы выполняются на специальном оборудовании, а именно валах. Перед тем как собирать подшипники, проверяют качество поверхностей как вала, так и колец изделия. На них не должно быть никаких повреждений: царапин, заусениц, забоин, нарисованных рисок, пятен коррозии металла, трещин.

Все поверхности тщательно протираются, высушиваются и перед тем как собирать подшипники, смазываются тонким слоем смазочного материала. Только после этого можно начать сборочные операции.

Механический способ

Такой метод используют при небольших размерах деталей, внутренний диаметр которых — до 60 мм. При сборке главное — соблюдать одно важное правило: усилие при механическом сопряжении наружного и внутреннего кольца не должно передаваться на сепаратор. Оно оказывается только на торцы колец.

Также категорически запрещено стучать по кольцу. Легкие удары можно наносить только через дополнительный материал, например втулку, выполненную из мягкого металла. На предприятиях эти задачи выполняют автоматизированные машины на конвеерных лентах.

На предприятиях эти задачи выполняют автоматизированные машины на конвеерных лентах.

Поэтапная последовательность сборки

Давайте рассмотрим, как собрать разобранный подшипник:

- Нужно поставить внешнее кольцо в вертикальное положение и смазать его канавку изнутри густой, почти твердой смазкой, но не до конца круга, а приблизительно на три четверти его поверхности.

- После этого нужно вставлять поочередно тонким пинцетом шарики, утапливая их в смазочный материал.

- Перед тем как собрать шариковый подшипник, нужно приложить внутреннее кольцо к шарикам, немного придавив его. Дальше аккуратно начинаем прокручивать по кругу так, чтобы они распределились на равные расстояния один от другого.

- Потом вставляем сепаратор и проворачиваем его так, чтобы шарики нашли свое место в углублениях.

- Когда все шарики защелкнутся в отделениях, можно протереть смазку сухой тряпочкой. Для полного отмывания желательно воспользоваться керосином.

Ремонт подшипника

Бывают случаи, когда подшипник в приборе стал плохо проворачиваться. Причин может быть несколько. Например, набилась грязь в смазку. Для того чтобы дать изделию новую жизнь, его нужно тщательно почистить и промыть. Можно в этих целях использовать бензин.

Причин может быть несколько. Например, набилась грязь в смазку. Для того чтобы дать изделию новую жизнь, его нужно тщательно почистить и промыть. Можно в этих целях использовать бензин.

Далее действуем так:

- Сначала нужно снять крышку сальника, зажать подшипник в тисках и аккуратно тонким сверлом просверлить заклепки сепаратора. Такое можно делать только в том случае, когда имеется несколько старых подшипников, и в случае поломки сепаратора или его одной половинки можно будет собрать целый из других изделий.

- Все заклепки на сепараторе нужно аккуратно срезать болгаркой, чтобы половинка была целая, не погнутая.

- Следующим этапом будет очистка колец и вытряхнутых шариков от грязи, промывка деталей в бензине. Заодно нужно проверить состояние и целостность каждого элемента подшипника.

- Дальше самый трудный этап ремонтных работ — вкладывание всех шариков обратно в конструкцию.

- Перед тем как правильно собрать подшипник, нужно отшлифовать кольца. Сначала вставляется первая половина сепаратора, дальше аккуратно, по одному, в каждый паз нужно поместить шарики так, чтобы они заполнили все отверстия.

- После этого делаются заклепки. Можно использовать медную проволоку.

- Далее накладываем слой свежей смазки и закрываем крышку сальника.

Отремонтированные таким образом подшипники в агрегаты, мотоцикл или машину ставить не рекомендуется. Можно их использовать для хозяйственных целей на дачном участке или ребенку починить самокат.

Как собрать маленький подшипник?

Сейчас очень популярна среди детей вращающаяся игрушка под названием спиннер. Но что стоит ребенку уронить на пол такой крутящийся предмет? Бывали случаи, когда малыш прибегал к родителям весь в слезах и причитал, что спиннер поломался.

И чаще всего проблема для родителей в том, как собрать рассыпавшийся подшипник. Мелкие изделия гораздо сложнее собрать, но вполне возможно. Для этого нужно будет воспользоваться тонким пинцетом.

Чаще всего в таких игрушках используются простые шариковые подшипники без сепараторов, в которых шарики крутятся по пазам колец. Чтобы собрать все детали вместе, нужно воспользоваться описанным выше механическим способом сборки. Если у вас не получается, то нужно воспользоваться знаниями о свойствах металла.

Если у вас не получается, то нужно воспользоваться знаниями о свойствах металла.

Одно из колец нужно положить в теплую воду, а другое — в холодильник. От мороза металл станет меньшего размера, а после тепловой обработки расширится. Таким образом сложить вместе их уже будет намного легче. Удачи!

Как изготавливаются подшипники

С тех пор, как человеку стало необходимо перемещать предметы, он использовал круглые ролики, чтобы облегчить работу. Вероятно, первыми роликами были палки или бревна, что было большим улучшением по сравнению с перетаскиванием вещей по земле, но все же довольно тяжелой работой. Египтяне использовали бревна для скатывания огромных каменных блоков для пирамид. В конце концов, кому-то пришла в голову идея прикрепить каток к тому, что перемещается, и был построен первый «автомобиль» с «колесами». Однако у них все еще были подшипники, сделанные из материалов, трущихся друг о друга, а не катящихся друг о друга. Только в конце восемнадцатого века была разработана базовая конструкция подшипников. В 1794 февраля валлийский мастер по производству железа Филип Вон запатентовал конструкцию шарикоподшипников для поддержки оси вагона. Развитие продолжалось в девятнадцатом и начале двадцатого веков, чему способствовало развитие велосипеда и автомобиля .

В 1794 февраля валлийский мастер по производству железа Филип Вон запатентовал конструкцию шарикоподшипников для поддержки оси вагона. Развитие продолжалось в девятнадцатом и начале двадцатого веков, чему способствовало развитие велосипеда и автомобиля .

Существуют тысячи размеров, форм и видов подшипников качения; шариковые подшипники, роликовые подшипники, игольчатые подшипники и конические роликовые подшипники являются основными видами. Размеры варьируются от достаточно маленьких, чтобы приводить в действие миниатюрные двигатели, до огромных подшипников, используемых для поддержки вращающихся частей на гидроэлектростанциях; эти большие подшипники могут иметь диаметр десять футов (3,04 метра), и для их установки требуется кран. Наиболее распространенные размеры можно легко держать в одной руке, и они используются в таких вещах, как электродвигатели.

В этой статье будут описаны только шарикоподшипники. В этих подшипниках вращающаяся часть представляет собой шарик, который катится между внутренним и наружным кольцами, называемыми дорожками качения. Мячи удерживаются клеткой, которая удерживает их на равномерном расстоянии вокруг гонок. В дополнение к этим деталям существует множество дополнительных деталей для специальных подшипников, таких как уплотнения, удерживающие масло или смазку и не допускающие попадания грязи, или винты, удерживающие подшипник на месте. Мы не будем беспокоиться об этих причудливых дополнениях.

Мячи удерживаются клеткой, которая удерживает их на равномерном расстоянии вокруг гонок. В дополнение к этим деталям существует множество дополнительных деталей для специальных подшипников, таких как уплотнения, удерживающие масло или смазку и не допускающие попадания грязи, или винты, удерживающие подшипник на месте. Мы не будем беспокоиться об этих причудливых дополнениях.

Сырье

Почти все детали всех шарикоподшипников изготовлены из стали. Поскольку подшипник должен выдерживать большие нагрузки, он должен быть изготовлен из очень прочной стали. Стандартная отраслевая классификация стали для этих подшипников — 52100, что означает, что она содержит один процент хрома и один процент углерода (называемые сплавами при добавлении к основной стали). Эту сталь можно сделать очень твердой и прочной путем термической обработки. Там, где ржавчина может быть проблемой, подшипники изготавливаются из стали 440C нержавеющая сталь.

Сепаратор для шариков традиционно изготавливается из тонкой стали, но в настоящее время в некоторых подшипниках используются формованные пластмассовые сепараторы, поскольку их изготовление обходится дешевле и вызывает меньшее трение.

Производство

Процесс

Стандартный шарикоподшипник состоит из четырех основных частей: наружного кольца, шариков качения, внутреннего кольца и сепаратора.

Гонки

- 1 Обе гонки сделаны практически одинаково. Поскольку оба кольца стальные, процесс начинается со стальных труб соответствующего размера. Автоматы, подобные токарным станкам, используют режущие инструменты для вырезания основной формы дорожки, оставляя все размеры немного большими. Причина того, что они оставлены слишком большими, заключается в том, что перед отделкой обоймы должны быть подвергнуты термической обработке, и сталь обычно деформируется во время этого процесса. После термической обработки они могут быть возвращены к их окончательному размеру.

- 2 Необработанные обоймы помещаются в печь для термообработки при температуре около 1550 градусов по Фаренгейту (843 градуса по Цельсию) на срок до нескольких часов (в зависимости от размера деталей), затем погружаются в масляную ванну, чтобы охладить их и придать им форму.

очень сложно. Это закаливание также делает их хрупкими, поэтому следующим шагом будет их отпуск. Для этого их нагревают во второй печи примерно до 300 градусов по Фаренгейту (148,8 градусов по Цельсию), а затем дают остыть на воздухе. Весь этот процесс термообработки делает детали одновременно твердыми и прочными.

очень сложно. Это закаливание также делает их хрупкими, поэтому следующим шагом будет их отпуск. Для этого их нагревают во второй печи примерно до 300 градусов по Фаренгейту (148,8 градусов по Цельсию), а затем дают остыть на воздухе. Весь этот процесс термообработки делает детали одновременно твердыми и прочными. - 3 После термической обработки беговые дорожки готовы к чистовой обработке. Однако дорожки теперь слишком сложно резать режущими инструментами, поэтому остальную работу необходимо выполнять шлифовальными кругами . Это очень похоже на то, что вы найдете в любом магазине для заточки сверл и инструментов, за исключением того, что для завершения гонок требуется несколько разных видов и форм. Почти каждое место на гонке обработано шлифовкой, в результате чего получается очень гладкая и аккуратная поверхность. Поверхности, где подшипник входит в машину, должны быть очень круглыми, а стороны — плоскими. Поверхность, по которой катятся шарики, сначала шлифуется, а затем притирается.

Это означает, что очень мелкая абразивная суспензия используется для полировки качения в течение нескольких часов до получения почти зеркального блеска. На этом гонки закончены и готовы к сборке с мячами.

Это означает, что очень мелкая абразивная суспензия используется для полировки качения в течение нескольких часов до получения почти зеркального блеска. На этом гонки закончены и готовы к сборке с мячами.

Мячи

- 4 Мячи сделать немного сложнее, хотя их форма очень проста. Удивительно, но шарики начинаются как толстая проволока. Эта проволока подается из рулона в машину, которая отрезает короткий кусок, а затем разбивает оба конца по направлению к середине. Этот процесс называется холодной высадкой. Его название происходит от того факта, что проволоку не нагревают перед тем, как разбить, и что первоначально этот процесс использовался для надевания шляпок на гвозди (что до сих пор делается). Во всяком случае, теперь шары выглядят как планета Сатурн с кольцом посередине, которое называется «вспышка».

- 5 Первый процесс обработки удаляет этот заусенец. Шариковые подшипники помещаются между поверхностями двух чугунных дисков, где они перемещаются по канавкам.

Внутренняя часть канавок шероховатая, что отрывает заусенец от шариков. Одно колесо вращается, а другое остается неподвижным. Стационарное колесо имеет сквозные отверстия, чтобы шарики можно было вставлять и вынимать из канавок. Специальный конвейер подает шарики в одно отверстие, шарики гремят по желобку, а затем выходят из другого отверстия. Затем они подаются обратно на конвейер для многократных проходов через канавки колес, пока они не будут обрезаны до достаточно круглых размеров, почти до нужного размера, и облоя полностью не исчезнет. Опять же, шарики оставляют большего размера, чтобы их можно было измельчить до окончательного размера после термической обработки. Осталось на доводку стали немного; всего около 8/1000 дюйма (0,02 сантиметра), что примерно равно толщине двух листов бумаги.

Внутренняя часть канавок шероховатая, что отрывает заусенец от шариков. Одно колесо вращается, а другое остается неподвижным. Стационарное колесо имеет сквозные отверстия, чтобы шарики можно было вставлять и вынимать из канавок. Специальный конвейер подает шарики в одно отверстие, шарики гремят по желобку, а затем выходят из другого отверстия. Затем они подаются обратно на конвейер для многократных проходов через канавки колес, пока они не будут обрезаны до достаточно круглых размеров, почти до нужного размера, и облоя полностью не исчезнет. Опять же, шарики оставляют большего размера, чтобы их можно было измельчить до окончательного размера после термической обработки. Осталось на доводку стали немного; всего около 8/1000 дюйма (0,02 сантиметра), что примерно равно толщине двух листов бумаги.

- 6 Процесс термической обработки шариков аналогичен тому, который используется для обойм, поскольку используется та же сталь, и лучше всего, чтобы все детали изнашивались примерно с одинаковой скоростью.

Как и беговые, шарики после термической обработки и отпуска становятся твердыми и жесткими. После термической обработки шарики снова помещают в машину, которая работает так же, как и устройство для удаления грата, за исключением того, что вместо режущих кругов используются шлифовальные круги. Эти колеса перемалывают шарики так, чтобы они были круглыми и имели размер в пределах нескольких десятитысячных дюйма от их конечного размера.

Как и беговые, шарики после термической обработки и отпуска становятся твердыми и жесткими. После термической обработки шарики снова помещают в машину, которая работает так же, как и устройство для удаления грата, за исключением того, что вместо режущих кругов используются шлифовальные круги. Эти колеса перемалывают шарики так, чтобы они были круглыми и имели размер в пределах нескольких десятитысячных дюйма от их конечного размера. - 7 После этого шарики перемещаются в притирочный станок с чугунными колесами, в котором используется та же абразивная притирочная паста, что и на беговых дорожках. Здесь они будут притираться в течение 8-10 часов, в зависимости от того, для какой точности подшипника они изготавливаются. И снова в результате получается чрезвычайно гладкая сталь.

Клетка

- 8 Стальные клетки штампуются из довольно тонкого листового металла, как формочки для печенья, а затем сгибаются до окончательной формы в штампе.

Матрица состоит из двух кусков стали, соединенных вместе, с отверстием в форме готовой детали, вырезанным внутри. Когда клетка помещается между ними и матрица закрывается, клетка изгибается по форме внутреннего отверстия. Затем штамп открывается, и готовая деталь вынимается, готовая к сборке.

Матрица состоит из двух кусков стали, соединенных вместе, с отверстием в форме готовой детали, вырезанным внутри. Когда клетка помещается между ними и матрица закрывается, клетка изгибается по форме внутреннего отверстия. Затем штамп открывается, и готовая деталь вынимается, готовая к сборке. - 9 Пластиковые сепараторы обычно изготавливаются методом литья под давлением. В этом процессе полая металлическая форма заполняется путем впрыскивания в нее расплавленного пластика и позволяет ему затвердевать. Форма открывается, и готовая клетка вынимается, готовая к сборке.

Сборка

- 10 Теперь, когда все детали готовы, нужно собрать подшипник. Во-первых, внутренняя обойма помещается внутрь внешней обоймы, только в одну сторону, насколько это возможно. Это делает пространство между ними на противоположной стороне достаточно большим, чтобы вставлять между ними мячи. Вставляется необходимое количество шариков, затем обоймы перемещаются так, чтобы они обе располагались по центру, а шарики равномерно распределялись по подшипнику.

На этом этапе устанавливается клетка, удерживающая шары друг от друга. Пластиковые сепараторы обычно просто защелкиваются, в то время как стальные сепараторы обычно вставляются и склеиваются вместе. Теперь, когда подшипник собран, он покрыт средством от ржавчины и упакован для транспортировки.

На этом этапе устанавливается клетка, удерживающая шары друг от друга. Пластиковые сепараторы обычно просто защелкиваются, в то время как стальные сепараторы обычно вставляются и склеиваются вместе. Теперь, когда подшипник собран, он покрыт средством от ржавчины и упакован для транспортировки.

Контроль качества

Изготовление подшипников — дело очень точное. Испытания проводятся на образцах стали, поступающей на завод, чтобы убедиться, что в ней содержится нужное количество легированных металлов. Испытания на твердость и ударную вязкость также проводятся на нескольких этапах процесса термообработки. По пути также проводится множество проверок, чтобы убедиться, что размеры и формы правильные. Поверхность мячей и места, где они катятся по беговым дорожкам, должны быть исключительно гладкими. Шарики не могут быть некруглыми более чем на 25 миллионных дюйма, даже для недорогого подшипника. Для высокоскоростных или прецизионных подшипников допускается только пять миллионных долей дюйма.

Будущее

Шариковые подшипники будут использоваться еще много лет, потому что они очень просты и стали очень недорогими в производстве. Некоторые компании экспериментировали с изготовлением мячей в космосе на космическом челноке. В космосе капли расплавленной стали можно выплюнуть в воздух, а невесомость позволяет им парить в воздухе. Капли автоматически превращаются в идеальные сферы, пока они остывают и затвердевают. Однако космические путешествия по-прежнему дороги, поэтому на земле можно сделать много полировки по цене одного «космического шара».

Однако на горизонте появляются и другие виды подшипников. Подшипники, в которых два объекта никогда не соприкасаются друг с другом, эффективны в эксплуатации, но их сложно изготовить. В одном из них используются магниты, которые отталкиваются друг от друга и могут использоваться для удержания предметов друг от друга. Так строятся поезда «маглев» (для магнитной левитации). Другой тип нагнетает воздух в пространство между двумя плотно прилегающими поверхностями, заставляя их парить друг от друга на подушке сжатого воздуха. Однако оба этих подшипника намного дороже в изготовлении и эксплуатации, чем скромный, надежный шарикоподшипник.

Однако оба этих подшипника намного дороже в изготовлении и эксплуатации, чем скромный, надежный шарикоподшипник.

Общие | Как собираются шариковые подшипники? | Практик-механик

Билли Бой

Горячекатаный

#1

Я разговаривал с парнем о том, как поставить керамические шарики в радиально-упорный шарикоподшипник. Он сказал: «Да, мы просто разбираем шариковый подшипник и вставляем керамические шарики».

Разговор заставил меня понять, что я знаю, как разобрать или собрать шариковый подшипник. Похоже, что стандартные шарикоподшипники состоят из цельного внешнего кольца и сплошного внутреннего кольца, между которыми зажаты шарики.

Мне приходит в голову, что можно охладить внутреннюю обойму жидким азотом и тем или иным образом нагреть внешнюю обойму, но мне кажется, что это не даст достаточного зазора для попадания туда последних нескольких шариков?

Я предполагаю, что в этом есть хитрость, которую я не вижу.

Спасибо,

Б

Корнилсн

Горячекатаный

#2

снимите сепаратор, сгруппируйте все шарики рядом друг с другом, и внутренняя обойма выпадет, а за ней и шарики. реверс для сборки.

Плантация Пит

Алюминий

#3

Удивительно, как бы ни было просто, мы можем все усложнить. Хотя, кажется, это больше происходит с самками этого вида. Теперь сложный вопрос….Женщины??????

Корнилсн

Горячекатаный

#4

ПлантацияПит сказал:

Удивительно, как бы ни было просто, мы можем все усложнить. Хотя, кажется, это больше происходит с самками этого вида. Теперь сложный вопрос….Женщины??????

Нажмите, чтобы развернуть.

..

Да, есть один на века.

просто много кивайте и перефразируйте суть того, что они говорят, (о, так вы чувствуете себя немного переутомленным на работе, а? проблемы. Кажется, чтобы уберечь меня от неприятностей с ними.

Плантация Пит

Алюминий

#5

Корнилсн сказал:

она: боже да бла-бла-бла

Нажмите, чтобы развернуть…

ХАХА я люблю это. Примерно в то же время я тоже замолкаю.

Марк Костелло

Нержавеющая сталь

#6

Также где-то видел в руководстве по подшипникам, что они сжимают наружное кольцо, чтобы слегка деформировать, вставляют шарики и снимают давление без потери округлости.

Винторез

Титан

#7

Билли Бой сказал:

Я разговаривал с парнем о том, как поставить керамические шарики в радиально-упорный шарикоподшипник.

Он сказал: «Да, мы просто разбираем шариковый подшипник и вставляем керамические шарики».

Нажмите, чтобы развернуть…

Это обычная практика? Мне кажется, что приложения, гарантирующие керамические шарики в конфигурации с угловым контактом, были бы довольно причудливыми. Вы разговаривали с производителем подшипников или это какая-то специализированная компания? Или это просто какой-то чувак придумал? Труд, связанный с разборкой/повторной сборкой клепаного сепаратора, кажется, будет аналогичен по стоимости готовому керамическому шарикоподшипнику.

ГрегСИ

Алмаз

#8

Это очень простой процесс. Они дают ученику цельный кусок стали и плоский напильник и говорят ему, что когда он отточит шарикоподшипник почти до идеального допуска, тогда он станет настоящим производителем шарикоподшипников. Что касается подшипников высшего класса, они заставляют его работать на морозе, используя только газовую лампочку, и когда они видят, что он чувствует себя неплохо после нескольких дней страданий, они делят с ним свои холодные бутерброды с жареными яйцами и кофе.

Они дают ученику цельный кусок стали и плоский напильник и говорят ему, что когда он отточит шарикоподшипник почти до идеального допуска, тогда он станет настоящим производителем шарикоподшипников. Что касается подшипников высшего класса, они заставляют его работать на морозе, используя только газовую лампочку, и когда они видят, что он чувствует себя неплохо после нескольких дней страданий, они делят с ним свои холодные бутерброды с жареными яйцами и кофе.

Гейб Ньюэлл

Алюминий

#9

Как это сделано — шарикоподшипники

Питер из Голландии

Алмаз

#10

Очень просто

В прецизионных подшипниках с угловым контактом вы можете разобрать внутреннее и внешнее кольца с очень небольшим давлением, а иногда даже без давления. Таким образом, их можно разобрать на 3 части Внутреннее кольцо, внешнее кольцо и сепаратор с подшипником

Затем вы можете вытолкнуть мячи из клетки и заменить их (если они сами не выпадут)

Питер из Голландии

Последнее редактирование: