Содержание

Как это работает. Промышленный 3D-принтер

Фото: Александр Уткин

Аддитивные технологии постепенно меняют промышленный уклад. Изделия, которые можно изготовить с помощью 3D-печати, становятся функциональнее и крупнее. Растет количество таких деталей в составе сложной техники. Все больше предприятий дополняют свое производство аддитивным оборудованием. 3D-принтеры позволяют экономить средства и время на изготовление деталей, они более экологичны, чем традиционные станки. На примере 3D-печати металлом, которая активно применяется на предприятиях Ростеха, рассказываем о преимуществах промышленных принтеров и принципе их работы.

Слой за слоем

Аддитивное производство на основе металла (от лат. addere «добавлять») – одна из наиболее быстро развивающихся технологий в обрабатывающей промышленности. Это способ создания деталей методом поэтапного добавления материала на основу, также называемый промышленной 3D-печатью. В отличие от традиционного производства (например, токарного или фрезеровочного), где от заготовки отсекается все лишнее, в аддитивном производстве объект, наоборот, постепенно создается из нужного материала, как бы выращивается. Основные сферы применения трехмерной печати металлом – прототипирование, авиакосмическая промышленность, машиностроение, изготовление инструментов, медицинских имплантов и т.д.

В отличие от традиционного производства (например, токарного или фрезеровочного), где от заготовки отсекается все лишнее, в аддитивном производстве объект, наоборот, постепенно создается из нужного материала, как бы выращивается. Основные сферы применения трехмерной печати металлом – прототипирование, авиакосмическая промышленность, машиностроение, изготовление инструментов, медицинских имплантов и т.д.

Основные преимущества 3D-печати металлом – возможность создания объектов сложных форм, снижение веса деталей без снижения прочности, более короткий срок производства, экономичность и экологичность метода. Действительно, 3D-принтеры работают с минимумом отходов, а специальные технологии очистки позволяют вторично использовать остатки исходных материалов.

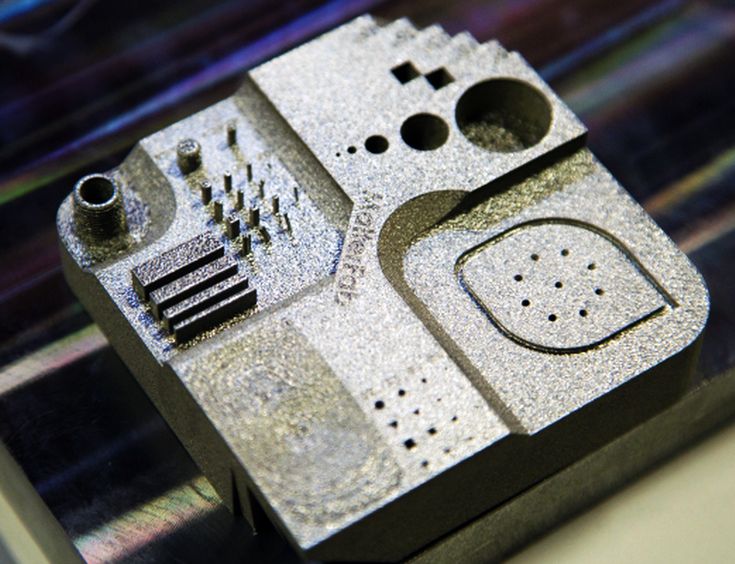

Трехмерная печать металлом позволяет создавать сложные цельные конструкции. Это дает возможность исключить многие технологические операции, такие как сварка, сборка. 3D-печать позволяет объединить в одном узле 30-40 элементов без потери функциональности и создавать такие детали, которые получить на обычных станках просто невозможно.

3D-печать позволяет объединить в одном узле 30-40 элементов без потери функциональности и создавать такие детали, которые получить на обычных станках просто невозможно.

Как работает 3D-принтер

3D-печать металлом – общее определение для ряда технологий. В целом так можно назвать любую технологию, когда металлический объект создается слой за слоем с помощью процессов спекания, плавления или сварки. Распространенным видом 3D-печати металлом является селективное лазерное сплавление (SLM, Selective laser melting), когда металлический порошок сплавляется с помощью мощного лазера. Рассмотрим работу промышленного принтера на примере этой технологии.

При использовании любого вида печати до начала работы с 3D-принтером по металлу нам нужна трехмерная модель изготавливаемой детали. Она создается с помощью программ САПР – систем автоматизированного проектирования. Затем цифровая модель переводится в стереолитографический формат STL и загружается в специальное программное обеспечение, которое делит модель на очень тонкие, толщиной от 20 до 100 мкм, горизонтальные слои, определяет необходимые опоры и проводит другие подготовительные работы.

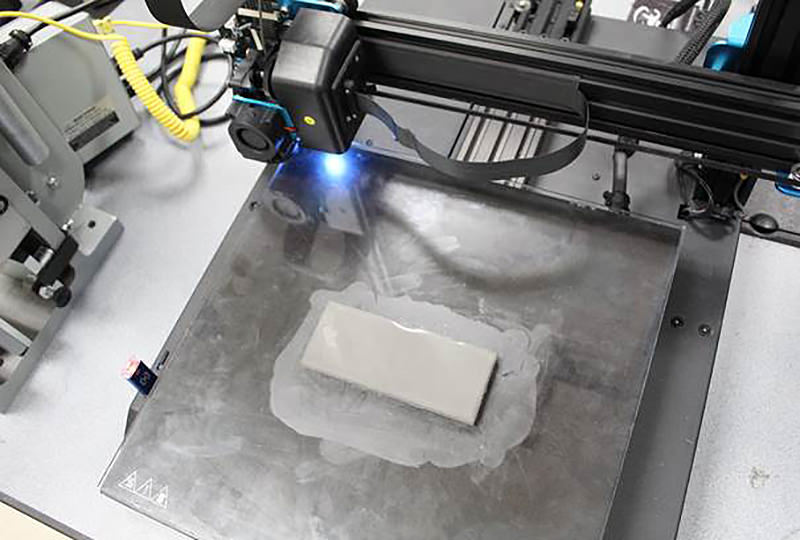

Далее мы переходим непосредственно к самому принтеру. Камера устройства сначала заполняется инертным газом (например аргоном), чтобы минимизировать окисление металлического порошка, а затем нагревается до оптимальной температуры.

Тонкий слой металлического порошка распределяется по платформе построения, и лазер высокой мощности проходит с заданной скоростью поперечное сечение компонента, сплавляя металлические частицы вместе и создавая слой. Когда процесс сплавления завершен, платформа перемещается вниз на толщину одного слоя, а устройство распределяет еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока деталь не будет построена полностью.

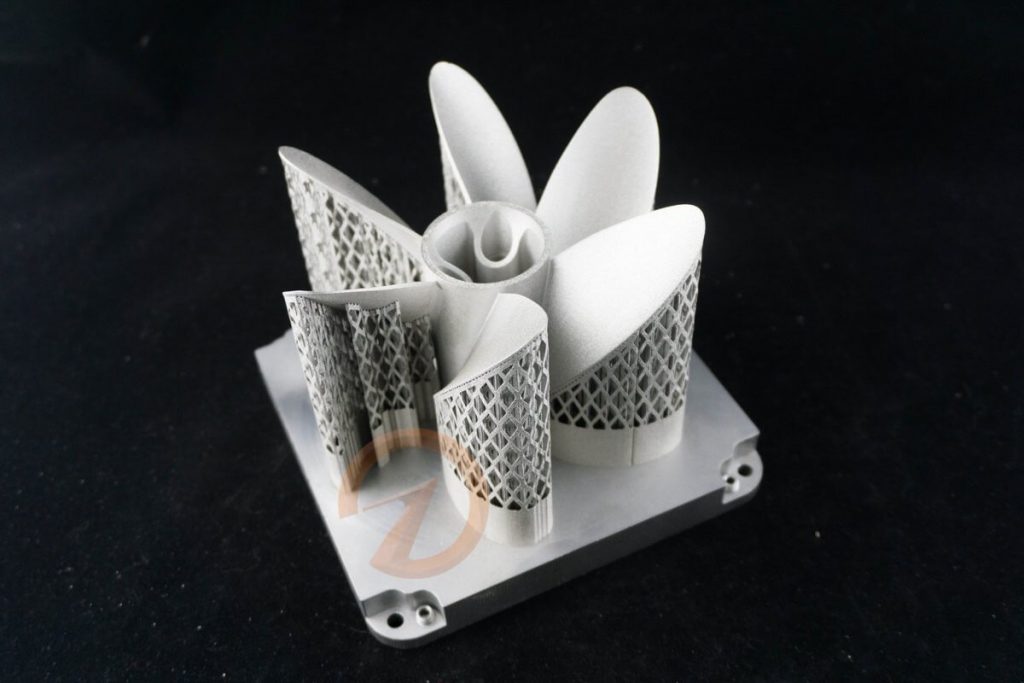

Детали, как правило, прикрепляются к платформе сборки через опорные конструкции − поддержки. Поддержка необходима для уменьшения деформации, которая может возникнуть из-за высоких температур обработки, а также отводит излишки тепла. В 3D-печати металлом поддержка изготавливается из того же материала, что и деталь, и обычно представляет собой ажурную конструкцию, которая удаляется после создания детали.

В 3D-печати металлом поддержка изготавливается из того же материала, что и деталь, и обычно представляет собой ажурную конструкцию, которая удаляется после создания детали.

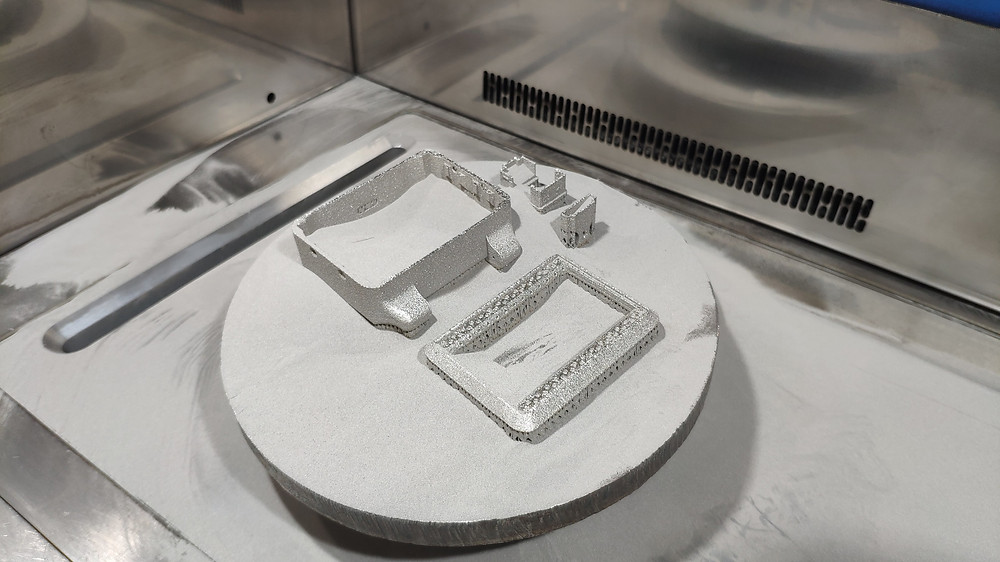

После завершения печати камера охлаждается до комнатной температуры, излишки порошка удаляются вручную. Затем деталь вместе с платформой извлекается из камеры, подвергается термообработке и механическим способом отделяется от платформы. После этого проводятся все необходимые действия по финишной обработке детали.

О Центре аддитивных технологий Ростеха

3D-печать металлом и другие виды аддитивного производства активно развиваются на предприятиях Госкорпорации. Интеграцией этих процессов в рамках Ростеха занимается Центр аддитивных технологий (ЦАТ), созданный на базе холдинговых корпораций авиационного комплекса. Акционерами организации выступают холдинги ОДК, «Технодинамика», КРЭТ и «Вертолеты России».

Центр работает уже более трех лет и сегодня является крупнейшим в России предприятием, специализирующимся на промышленной 3D-печати полного цикла. Здесь создаются детали для самых масштабных проектов отечественной авиации, таких как двигатели ПД-14, ПД-35, ВК-650В, ВК-1600В, вертолет «Ансат» и др.

Здесь создаются детали для самых масштабных проектов отечественной авиации, таких как двигатели ПД-14, ПД-35, ВК-650В, ВК-1600В, вертолет «Ансат» и др.

Двигатель-демонстратор ВК-1600В на МАКС-2021. Фото: Виктор Молодцов

На недавно прошедшем в подмосковном Жуковском Международном авиакосмическом салоне МАКС-2021 было представлено сразу несколько разработок, использующих созданные в Центре детали. Одной из премьер салона стал двигатель-демонстратор ВК-1600В для вертолета Ка-62, около 10% деталей которого были напечатаны на 3D-принтере. А в двигателе-демонстраторе ВК-650В для вертолета Ка-226Т доля напечатанных в ЦАТ деталей составит уже около 15%. Также на МАКСе были продемонстрированы вертолеты Ми-8/17 и Ми-171А3, заготовки для деталей которых создавались силами Центра. В результате оптимизации удалось добиться сокращения до 30% массы деталей и на 50% уменьшить расчетное время финишной механической обработки в сравнении с традиционными методами.

3D-печать металлами

3D-печать металлами можно считать одним из наиболее заманчивых и технологически сложных направлений аддитивного производства. Попытки печати металлами предпринимались с ранних дней развития технологий 3D-печати, но в большинстве случаев упирались в технологическую несовместимость. В этом разделе мы рассмотрим технологии, опробованные для печати как композитными материалами, содержащими металлы, так и чистыми металлами и сплавами.

- 1 Струйная трехмерная печать (3DP)

- 2 Печать методом ламинирования (LOM)

- 3 Послойное наплавление (FDM/FFF)

- 4 Выборочное лазерное спекание (SLS) и прямое спекание металлов (DMLS)

- 5 Выборочная лазерная (SLM) и электронно-лучевая плавка (EBM)

- 6 Прямое лазерное аддитивное построение (CLAD)

- 7 Произвольная электронно-лучевая плавка (EBFȝ)

Струйная трехмерная печать (3DP)

Схема работы трехмерных струйных принтеров (3DP)

Струйная 3D-печать является не только одним из старейших методов аддитивного производства, но и одним из наиболее успешных в плане использования металлов в качестве расходных материалом. Однако необходимо сразу же пояснить, что это технология позволяет создавать лишь композитные модели ввиду технологических особенностей процесса. Фактически, этот метод позволяет создавать трехмерные модели из любых материалов, которые могут быть переработаны в порошок. Связывание же порошка осуществляется с помощью полимеров. Таким образом, готовые модели нельзя назвать полноценно «металлическими».

Однако необходимо сразу же пояснить, что это технология позволяет создавать лишь композитные модели ввиду технологических особенностей процесса. Фактически, этот метод позволяет создавать трехмерные модели из любых материалов, которые могут быть переработаны в порошок. Связывание же порошка осуществляется с помощью полимеров. Таким образом, готовые модели нельзя назвать полноценно «металлическими».

В то же время, существует возможность преобразования композитных моделей в цельнометаллические за счет термической обработки с целью выплавки или выжигания связующего материала и спекания металлических частиц. Получаемые таким образом модели не обладают высокой прочностью ввиду пористости. Увеличение прочности возможно за счет пропитки полученной цельнометаллической модели. Например, возможна пропитка стальной модели бронзой с получением более прочной конструкции.

Получаемые подобным образом модели, даже с металлической пропиткой, не используются в качестве механических компонентов ввиду относительно низкой прочности, но активно используются в ювелирной и сувенирной промышленности.

Печать методом ламинирования (LOM)

Схема работы 3D-принтеров, использующих технологию ламинирования (LOM)

3D-печать методом ламинирования подразумевает последовательное нанесение тонких листов материала с формированием за счет механической или лазерной резки и склеиванием для получения трехмерной модели.

В качестве расходного материала может использоваться и металлическая фольга.

Получаемые модели не являются полностью металлическими, так как их целостность основана на применении клея, связующего листы расходного материала.

Плюсом же данной технологии является относительная дешевизна производства и высокое визуальное сходство получаемых моделей с цельнометаллическими изделиями. Как правило, этот метод используется для макетирования.

Послойное наплавление (FDM/FFF)

Модель, изготовленная из BronzeFill до и после полировки

Наиболее популярный метод 3D-печати также не обошел стороной попытки использования металлов в качестве расходных материалов. К сожалению, попытки печати чистыми металлами и сплавами на данный момент не привели к значительным успехам. Использование тугоплавких металлов натыкается на вполне предсказуемые проблемы с выбором материалов для конструкции экструдеров, которые, по определению, должны выдерживать еще более высокие температуры.

К сожалению, попытки печати чистыми металлами и сплавами на данный момент не привели к значительным успехам. Использование тугоплавких металлов натыкается на вполне предсказуемые проблемы с выбором материалов для конструкции экструдеров, которые, по определению, должны выдерживать еще более высокие температуры.

Печать же легкоплавкими сплавами (например, оловом), возможна, но не дает достаточно качественной отдачи для практического применения.

Таким образом, в последнее время внимание разработчиков расходных материалов переключилось на композитные материалы по аналогии со струйной печатью. Типичным примером служит BronzeFill – композитный материал, состоящий из термопластика (детали не разглашаются, но, по всей видимости, используется PLA-пластик) и бронзового порошка. Получаемые модели имеют высокую визуальную схожесть с натуральной бронзой и даже поддаются шлифовке до глянца. К сожалению, физические и химические свойства готовых изделий ограничены параметрами связующего термопластика, что не позволяет классифицировать такие модели, как цельнометаллические.

Тем не менее, подобные материалы могут получить практическое применение не только в создании макетов, сувениров и предметов искусства, но и в промышленности. Так, эксперименты энтузиастов показали возможность создания проводников и экранирующих материалов с использованием термопластиков с металлическим наполнителем. Развитие этого направления может сделать возможной печать электронных плат.

Выборочное лазерное спекание (SLS) и прямое спекание металлов (DMLS)

Наиболее распространенный метод создания цельнометаллических трехмерных моделей подразумевает использование лазерных установок для спекания частиц металлического порошка. Данная технология именуется «выборочным лазерным спеканием» или SLS. Стоит отметить, что SLS используется не только для работы с металлами, но и с термопластиками в порошковом виде. Кроме того, металлические материалы зачастую покрываются более легкоплавкими материалами для снижения необходимой мощности лазерных излучателей. В таких случаях готовые металлические модели требуют дополнительного спекания в печах и пропитки для повышения прочности.

В таких случаях готовые металлические модели требуют дополнительного спекания в печах и пропитки для повышения прочности.

Разновидностью технологии SLS является метод прямого лазерного спекания металлов (DMLS), ориентированный, как понятно из названия, на работу с чистыми металлическими порошками. Данные установки зачастую оснащаются герметичными рабочими камерами, наполняемыми инертным газом для работы с металлами, подверженными оксидации – например, с титаном. Кроме того, DMLS-принтеры в обязательном порядке применяют подогрев расходного материала до точки чуть ниже температуры плавления, что позволяет экономить на мощности лазерных установок и ускорять процесс печати.

Схема работы SLS, DLMS и SLM установок

Процесс лазерного спекания начинается с нанесения тонкого слоя подогретого порошка на рабочую платформу. Толщина наносимых слоев соответствует толщине одного слоя цифровой модели. Затем производится спекание частиц между собой и с предыдущим слоем. Изменение траектории движения лазерного луча производится с помощью электромеханической системы зеркал.

Изменение траектории движения лазерного луча производится с помощью электромеханической системы зеркал.

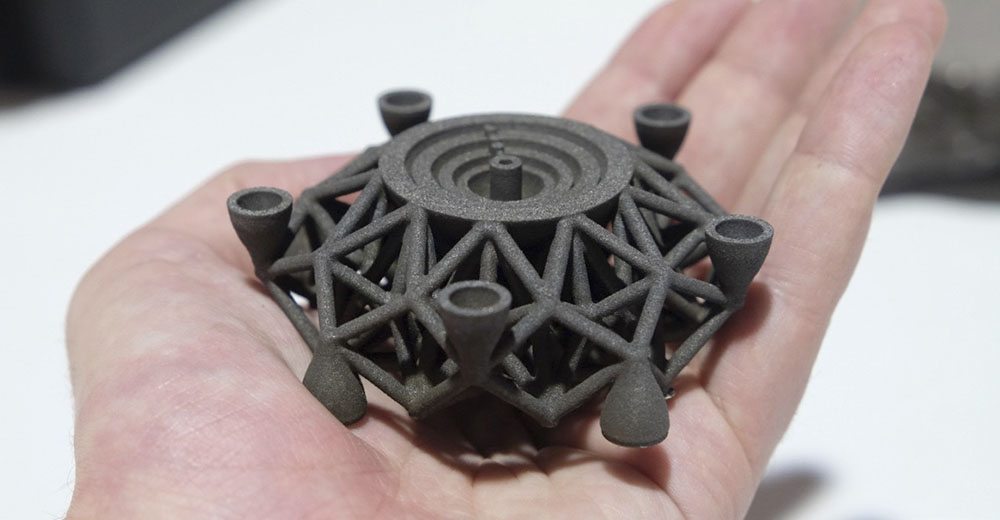

По завершении вычерчивания слоя лишний материал не удаляется, а служит опорой для последующих слоев, что позволяет создавать модели сложной формы, включая навесные элементы, без необходимости построения дополнительных опорных структур. Такой подход вкупе с высокой точностью и разрешением позволяет получать детали, практически не требующие механической обработки, а также цельные детали уровня геометрической сложности, недосягаемого традиционными производственными методами, включая литье.

Лазерное спекание позволяет работать с широким ассортиментом металлов, включая сталь, титан, никелевые сплавы, драгоценные материалы и др. Единственным недостатком технологии можно считать пористость получаемых моделей, что ограничивает механические свойства и не позволяет добиться прочности на уровне литых аналогов.

Выборочная лазерная (SLM) и электронно-лучевая плавка (EBM)

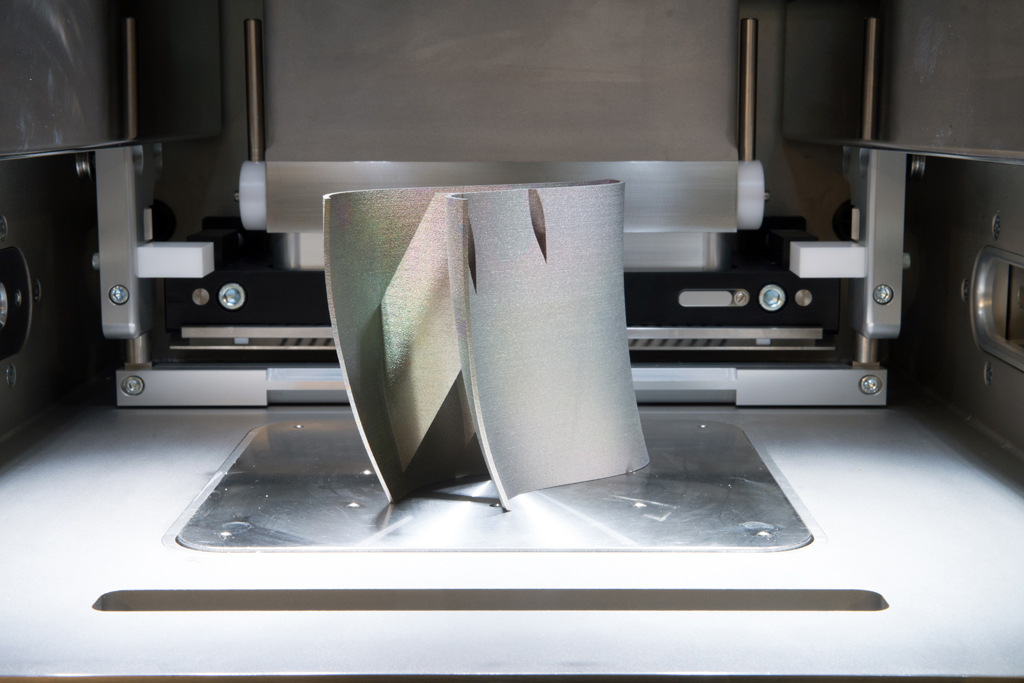

Несмотря на высокое качество моделей, получаемых лазерным спеканием, их практическое применение ограничивается сравнительно низкой прочностью ввиду пористости. Подобные изделия могут быть использованы для быстрого прототипирования, макетирования, производства ювелирных изделий и многих других задач, но малопригодны для производства деталей, способных выдерживать высокие нагрузки. Одним решением это проблемы стало преобразование технологии прямого лазерного спекания металлов (DMLS) в технологию аддитивного производства методом лазерной плавки (SLM). Фактически, единственным принципиальным различием этих методов является степень термической обработки металлического порошка: технология SLM основана на полной плавке для получения гомогенных моделей, практически неотличимых по физическим и механическим свойствам от литых аналогов.

Подобные изделия могут быть использованы для быстрого прототипирования, макетирования, производства ювелирных изделий и многих других задач, но малопригодны для производства деталей, способных выдерживать высокие нагрузки. Одним решением это проблемы стало преобразование технологии прямого лазерного спекания металлов (DMLS) в технологию аддитивного производства методом лазерной плавки (SLM). Фактически, единственным принципиальным различием этих методов является степень термической обработки металлического порошка: технология SLM основана на полной плавке для получения гомогенных моделей, практически неотличимых по физическим и механическим свойствам от литых аналогов.

Пример титанового имплантата, полученного с помощью технологии электронно-лучевой плавки (EBM)

Параллельным методом, достигшим прекрасных результатов, стала электронно-лучевая плавка (EBM). На данный момент существует лишь один производитель, создающий EBM-принтеры – шведская компания Arcam.

EBM позволяет достигать точности и разрешения, сравнимых с лазерной плавкой, но обладает определенными преимуществами. Так, использование электронных пушек позволяет избавиться от деликатных электромеханических зеркальных систем, используемых в лазерных установках. Кроме того, манипулирование электронными пучками с помощью электромагнитных полей возможно на скоростях, несравнимых более высоких по сравнению с электромеханическими системами, что вкупе с увеличением мощности позволяет добиться повышенной производительности без существенного усложнения конструкции. В остальном же, конструкция SLM и EBM-принтеров схожа с установками для лазерного спекания металлов.

Так, использование электронных пушек позволяет избавиться от деликатных электромеханических зеркальных систем, используемых в лазерных установках. Кроме того, манипулирование электронными пучками с помощью электромагнитных полей возможно на скоростях, несравнимых более высоких по сравнению с электромеханическими системами, что вкупе с увеличением мощности позволяет добиться повышенной производительности без существенного усложнения конструкции. В остальном же, конструкция SLM и EBM-принтеров схожа с установками для лазерного спекания металлов.

Возможность работы с широким диапазонам металлов и сплавов позволяет создавать мелкие партии специализированных металлических деталей, практически не уступающих образцам, получаемым с помощью традиционных методов производства. При этом отсутствует необходимость создания дополнительных инструментов и инфраструктуры – таких как, литейные формы и печи. Соответственно, возможна значительная экономия при прототипировании или мелкосерийном производстве.

Установки для лазерной и электронно-лучевой плавки успешно используются для производства таких предметов, как ортопедические титановые протезы, лопатки газовых турбин и форсунки реактивных двигателей среди прочих.

Прямое лазерное аддитивное построение (CLAD)

Схема работы установок, использующих технологию CLAD

Не столько технология 3D-печати, сколько технология «3D-ремонта». Технология применяется исключительно на промышленном уровне ввиду сложности и относительно узкой специализации.

В основе CLAD лежит напыление металлического порошка на поврежденные детали с немедленной наплавкой с помощью лазера. Позиционирование «печатной головки» осуществляется по пяти осям: вдобавок к перемещению в трех плоскостях, головка обладает способностью изменять угол наклона и поворачиваться вокруг вертикальной оси, что позволяет работать под любым углом.

Подобные устройства зачастую используются для ремонта крупногабаритных изделий, включая производственный брак. Например, установки французской компании BeAM используются для ремонта авиационных двигателей и других сложных механизмов.

Например, установки французской компании BeAM используются для ремонта авиационных двигателей и других сложных механизмов.

Полноценные установки CLAD предусматривают использование герметичной рабочей камеры с инертной атмосферой для работы с титаном и другими металлами и сплавами, поддающимися оксидации.

Произвольная электронно-лучевая плавка (EBFȝ)

Схема работы EBFȝ принтеров

Технология, разрабатываемая специалистами НАСА для применения в условиях невесомости. Так как отсутствие гравитации делает работу с металлическими порошками практически невозможной, технология EBFȝ подразумевает использование металлических нитей.

Процесс построения схож с 3D-печатью методом послойного наплавления (FDM), но с использованием электронно-лучевой пушки для плавки расходного материала.

Данная технология позволит создание металлических запасных частей на орбите, что позволит существенно сократить затраты на доставку частей и обеспечит возможность быстрого реагирования на внештатные ситуации.

Перейти на главную страницу Энциклопедии 3D-печати

Производственная система

™ | Настольный Металл

Шкив ремня безопасности

17-4 PH

Этот выходной шкив является важным компонентом механизма наклона сиденья автомобиля.

Шкив ремня безопасности

Размер (мм)

48 х 29 х 9Стоимость за деталь ($)

0,89деталей на сборку

2 740Годовой объем

995 900Эта деталь имеет радиальную канавку с подрезом , для которой без печати потребуются усовершенствованные ползунки в процессе прессования и спекания. Печать на производственной системе устраняет затраты и сложности, связанные с печатью и агломерацией.

Насадка для хирургического инструмента

17-4 PH

Насадка, используемая во время операции; индивидуально для каждого пациента.

Насадка для хирургического инструмента

Размер (мм)

27 х 47 х 21Стоимость за деталь ($)

1,91деталей на сборку

860Годовой объем

400 140Эта хирургическая насадка имеет индивидуальный внутренний канал разработан специально для каждого пациента. Производственная система позволила массово настроить эту деталь и произвести ее без каких-либо инструментов, что позволило точно настроить ее для множества пациентов.

Внутренний канал этого сопла требует сложных операций механической обработки с несколькими настройками крепления; печать в производственной системе устраняет эти шаги, что приводит к экономии средств.

Водяное колесо BMW

17-4 PH

Водяное колесо является неотъемлемой частью системы охлаждения двигателя BMW.

Водяное колесо BMW

Размер (мм)

63 х 63 х 34Стоимость за деталь ($)

9,74деталей на сборку

170Годовой объем

63 230Первоначально сделанный из нескольких пластиковых деталей, BMW переработал это водяное колесо для печати на лазерной системе, но обнаружил, что этот процесс медленный и дорогой для массового производства.

Производственная система обеспечивает более высокую производительность, позволяя производить детали по конкурентоспособной цене, превращая гоночную трассу в дорогу.

Приспособление Audi

17-4 PH

Это специальное приспособление было создано для использования на производственной линии Audi.

Крепление Audi

Размер (мм)

127 х 51 х 38Стоимость за деталь ($)

19. 18

18деталей на сборку

110Годовой объем

41 500Со сложными внутренними конформными охлаждающими каналами , которые охватывают основание и стенку, это приспособление обычно изготавливается из нескольких частей и сваривается вместе. По мере увеличения производства эта часть будет слишком дорогой и трудоемкой для масштабирования.

С помощью производственной системы приспособление печатается как единая деталь с неповрежденными каналами охлаждения, что снижает стоимость детали, время выполнения заказа и сложность производства.

Кронштейн переключения передач

17-4 PH

Этот кронштейн используется в узле стояночного тормоза бесступенчатой трансмиссии.

Кронштейн переключения передач

Размер (мм)

93 х 44 х 12Стоимость за деталь ($)

2,84деталей на сборку

680Годовой объем

248 980Для производства этой детали потребуется сложный штамп и несколько вторичных операций , которые будут изготовлены с использованием традиционных методов порошковой металлургии.

Производственная система устраняет необходимость в инструментах, значительно сокращает время выполнения заказа, снижает стоимость деталей и позволяет перепроектировать эту деталь для объединения сборки в единую деталь.

Безель для часов

17-4 PH

Безель часов является основным компонентом, на котором размещены циферблат и механизм.

Безель для часов

Размер (мм)

43 х 48 х 9,5Стоимость за деталь ($)

1.06деталей на сборку

1 200Годовой объем

497 950Так как он печатает детали без инструментов, Производственная система способна печатать несколько различных моделей часов в каждом цикле, что значительно снижает стоимость изготовления деталей и время выполнения заказа.

Механизм Ntopology

17-4 PH

Эта шестерня имеет сложную внутреннюю решетчатую структуру, которую можно получить только с помощью 3D-печати.

Механизм Ntopology

Размер (мм)

63 х 63 х 12,5Стоимость за деталь ($)

6.09деталей на сборку

460Годовой объем

165 980Эта деталь имеет сложную решетчатую структуру используется для облегчения детали, но при этом обеспечивает прочность.

Производственная система позволяет изготавливать изделия сложной геометрии, которые невозможно изготовить каким-либо другим способом.

Шарнир гидроусилителя руля

17-4 PH

Этот шарнир предназначен для передачи усилия в системе рулевого управления с электроусилителем.

Шарнир рулевого управления с усилителем

Размер (мм)

36 х 36 х 22Стоимость за деталь ($)

1,89деталей на сборку

1 140Годовая производительность

470 424Этот шарнир используется для передачи мощности между электродвигателем рулевого управления с электроусилителем и рулевым валом в автомобиле.

Производственная система позволяла изготавливать эту деталь без инструментов, что позволяло сократить время выполнения заказа и обеспечить гибкость конструкции.

Производственная система позволяла изготавливать эту деталь без инструментов, что позволяло сократить время выполнения заказа и обеспечить гибкость конструкции.

Нестандартный болт

17-4 PH

Этот специально разработанный болт используется в особых случаях.

Нестандартный болт

Размер (мм)

70 х 16 х 12Стоимость за деталь ($)

1.10деталей на сборку

2 280Годовой объем

829 920Из-за высокой стоимости твердосплавной оснастки большинство болтов изготавливается миллионами. Однако для этого болта требовалось всего несколько десятков тысяч. Путем печати на производственной системе этот болт может быть изготовлен без инструментов при значительном снижении себестоимости детали.

Бит Спаугера

17-4 PH

Эта деталь представляет собой сверло, используемое для быстрого сверления отверстий в чистой древесине.

Бит Спаугера

Размер (мм)

166 х 12 х 12Стоимость за деталь ($)

1,95деталей на сборку

800Годовой объем

280 470Используя традиционные методы, для изготовления этой насадки спаугера потребовалось более 20 производственных операций. С производственной системой это число сокращается до четырех, а постобработка требуется только для достижения желаемой твердости и чистоты поверхности. Это значительно снижает стоимость деталей и время производства.

Статор

17-4 PH

Этот статор предназначен для использования в небольшом электродвигателе.

Статор

Размер (мм)

60 х 60 х 16Стоимость за деталь ($)

2,82деталей на сборку

460Годовой объем

189 700Этот статор является частью небольшого электродвигателя, который производился небольшими партиями, что затрудняет обоснование стоимости твердосплавных инструментов для литья металлов под давлением (MIM).

Вся партия деталей может быть изготовлена за один проход производственной системы по желаемой стоимости детали и значительному сокращению производственного цикла.

Вся партия деталей может быть изготовлена за один проход производственной системы по желаемой стоимости детали и значительному сокращению производственного цикла.

Футляр для часов

17-4 PH

Корпус является основным компонентом часов и содержит циферблат и механизм.

Футляр для часов

Размер (мм)

47 х 38 х 7,7Стоимость за деталь ($)

1,96деталей на сборку

1 170Годовой объем

1 825 824Для каждой модели и размера часов требуются разные инструменты. Из-за этого изготовление небольших моделей часов, изготовленных по индивидуальному заказу, становится непомерно дорогим. Производственная система устраняет необходимость в инструментах, что значительно снижает стоимость деталей.

Производители часов теперь могут производить часы по требованию, производя дизайн часов, который раньше никогда не мог быть оправдан.

Семейство металлов | Настольный Металл

Командный DM

Платформы

3D-печать металлом и композитами

Решения 3D-печати для здравоохранения

Промышленная полимерная 3D-печать

™

Решения для 3D-печати песком и инструментами

3D-принтеры для листового металла

Материалы

Прорыв в разработке фотополимеров

Продвижение переработанной древесины, напечатанной на 3D-принтере

Приложения и многое другое

Эксперты по производству гидравлических добавок

Технология повторного нанесения порошкового покрытия из нескольких материалов

Цифровая трансформация стоматологии

Наши металлические 3D-принтеры

— 01

Быстрая 3D-печать функциональных прототипов и сокращение сроков разработки продукта.

Рекомендуемые системы

Студийная система™

Металл

Система магазинов™

Металл

X-серия

Металл и Керамика

Производственная система™

Металл

Быстрое прототипирование

Быстрая 3D-печать функциональных прототипов и сокращение сроков разработки продукта.

Рекомендуемые системы

Студийная Система™

Металл

Удобное для офиса производство металлических деталей и прототипов.

Магазинная система™

Металл

Серийное производство полностью плотных, готовых к заказу металлических деталей.

Серия X

Металл и керамика

Связующее Струйная 3D-печать с запатентованным Triple ACT для металлов и керамики.

Производственная система™

Металл

Высокоскоростная 3D-печать металлом для массового производства

— 02

Производство сотен тысяч деталей без использования инструментов.

Рекомендуемые системы

Система магазинов™

Металл

X-серия

Металл и Керамика

Производственная система™

Металл

Массовое производство

Производство сотен тысяч деталей без использования инструментов.

Рекомендуемые системы

— 03

Упростите производственный процесс и сократите время изготовления деталей для конечного использования.

Рекомендуемые системы

Студийная система™

Металл

Система магазинов™

Металл

X-серия

Металл и Керамика

Производственная система™

Металл

Производственные инструменты

Упростите производственный процесс и сократите время выполнения заказов на детали для конечного использования.

Рекомендуемые системы

Студийная система™

Металл

Удобное для офиса производство металлических деталей и прототипов.

Магазинная система™

Металл

Серийное производство полностью плотных, готовых к заказу металлических деталей.

18

18

Производственная система позволяла изготавливать эту деталь без инструментов, что позволяло сократить время выполнения заказа и обеспечить гибкость конструкции.

Производственная система позволяла изготавливать эту деталь без инструментов, что позволяло сократить время выполнения заказа и обеспечить гибкость конструкции.

Вся партия деталей может быть изготовлена за один проход производственной системы по желаемой стоимости детали и значительному сокращению производственного цикла.

Вся партия деталей может быть изготовлена за один проход производственной системы по желаемой стоимости детали и значительному сокращению производственного цикла.