Содержание

Пластик (материал) | это… Что такое Пластик (материал)?

Цепочки молекул полипропилена.

Предметы быта, полностью или частично сделанные из пластмассы

Пластма́ссы (пласти́ческие ма́ссы, пла́стики) — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры).

Исключительно широкое применение получили пластмассы на основе синтетических полимеров. Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формоваться и сохранять после охлаждения или отверждения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное. В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на термопласты и реактопласты.

Содержание

|

Получение Іі

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен) Пластические массы получают на основе высокомолекулярных соединений — полимеров. Их разделяют на два класса — термопласты и реактопласты. Основные механические характеристики пластмасс те же, что и для металлов.

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами, причем производство бумаги является наиболее энерго- и капиталоемким процессом. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные и меломиноформальдегидные (их производят из карбомида, они более дорогостоящие). Первые используются для пропитки крафт-бумаги, вторые – для декоративной.

Первые используются для пропитки крафт-бумаги, вторые – для декоративной.

Пластик состоит из нескольких слоев. Защитный слой – оверлей – практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меломиноформальдегидной смолой. Следующий слой – декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой – компенсирующий (крафт-бумага, пропитанная меломиноформальдегидными смолами). Этот слой присутствует только у американского пластика.

Свойства

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкой электрической и тепловой проводимостью, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др. , а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

, а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Термопласты (термопластичные пластмассы) при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние.

Реактопласты (термореактивные пластмассы) отличаются более высокими рабочими температурами, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50 — 250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 Х 15 Х 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 Х 15 мм, равное 50 кгс/кв.см, разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм. переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг. ) углубится в пластмассу на 1 мм.

) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Методы переработки

Литье, Литье под давлением, Экструзия, Прессование, Виброформование, Вспенивание, Отливка, Вакуумная формовка и пр.

Механическая обработка пластмасс.

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

При токарной обработке не рекомендуют применять подачи более 0,3-0,5 мм/об. Скорость резания при пользовании резцами из твердых сплавов может составлять 60-100 м/мин., а при пользовании резцами из быстрорежущей стали – 30-40 м/мин.

Угол резания резцов 85-90°; при обдирочных работах этот угол может быть 85°.

Величина заднего угла резца не должна превышать 10-12°; лишь при обдирке можно его увеличивать до 15°. Вершину резца закругляют, причем радиус закругления должен быть 3-4 мм. Угол наклона режущей кромки 4-5°.

Для распиливания слоистых пластических масс применяют ленточные пилы, дисковые пилы и карборундовые круги.

Ленточными пилами можно пользоваться для распиливания по прямой линии плит толщиной до 25 мм, причем скорость пилы составляет 1200-2000 м/мин. Зубья пил должны быть конусными, по 3 зуба на 1 пог. см. Зубья затачивают поперек и разводят так, чтобы ширина пропила была равна, по крайней мере, двойной толщине пилы.

Дисковыми пилами можно резать пластмассы толщиной до 50мм. Скорость вращения 2000-3000 об/мин. при диаметре пилы 330 мм.

Карборундовые круги применяют для распиливания особо твердых материалов.

Для сверления пластмасс рекомендуют пользоваться перовыми сверлами из быстрорежущей стали со шлифованными режущими кромками. Угол заострения для слоистых материалов при обработке параллельно слоям 100-125°, а для пластмасс, обрабатываемых перпендикулярно слоям, для карболита и других – 55-70°. Скорость резания 30-40 м/мин., подача 0,2-0,34 мм/об.

При сверлении слоистой пластмассы вдоль слоев, чтобы предупредить растрескивание материала, подача не должна превышать 0,25 мм/об., материал же надо заживать в тисках для предупреждения выламывания; сверление отверстий диаметром более 20 мм рекомендуют заменять растачиванием на токарном станке. Сверло надлежит время от времени извлекать из отверстия, давая возможность охладиться как инструменту, так и обрабатываемому материалу.

Просверленные отверстия обычно оказываются меньше диаметра сверла на 0,03-0,06 мм.

Для фрезерования плоскостей, пазов, канавок и пр. применяют фрезы с простым зубом. Скорость резания для торцовых фрез 46-52 м/мин., а для фасонных — 24-27 м/мин. Средняя величина подачи 0,1 мм/об. Отверстия в слоистом материале удовлетворительно пробиваются при нормальной температуре (комнатной) обычным вырубным штампом. Зазор между пуансоном и матрицей должен быть минимальный (около 0,1 мм). Слоистые материалы толщиной 3,5-5 мм удовлетворительно пробиваются лишь в нагретом до 90-100° виде. Для нагревания обрабатываемого материала пользуются масляными ваннами. Расстояние между соседними отверстиями должно составлять не менее двойной толщины материалов.

Шлифовку пластических масс производят стеклянной шкуркой, прикрепляемой к деревянному кругу, причем скорость вращения должна быть около 7м/сек.

Изделия простой формы полируют фланелевым кругом, не применяя полировочных составов. Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Источники

1. Дзевульский В.М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995. 2. ЗАО «ТУКС». Пластические массы (пластмассы) (11.11.2008). Проверено 11 ноября 2008.

См. также

- Перечень пластмасс

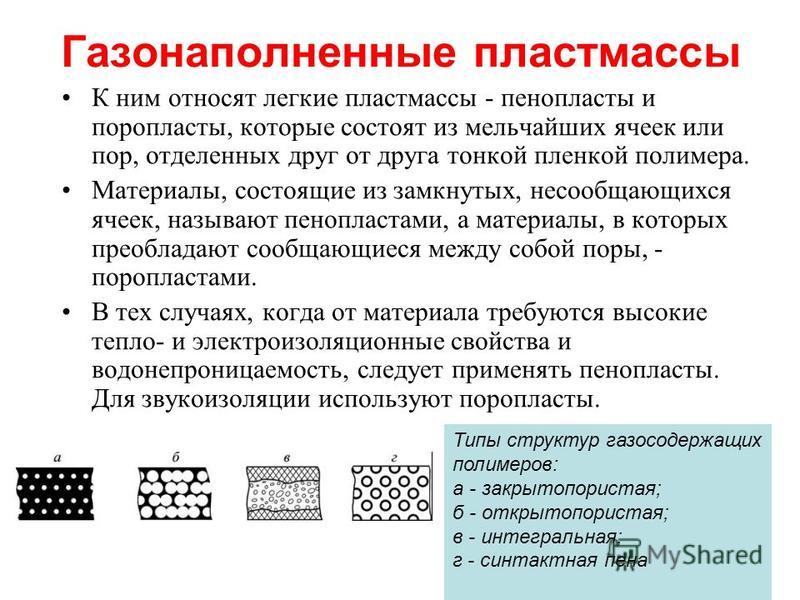

- Газонаполненные пластмассы

Ссылки

- Пластмасса на базе белка и с применением нанотехнологий

- Пластмасса. Всё о переработке пластмасс

- Методы определения типа пластмасс

- Применение различных видов пластмасс в народном хозяйстве

Пластик (материал) | это… Что такое Пластик (материал)?

Цепочки молекул полипропилена.

Предметы быта, полностью или частично сделанные из пластмассы

Пластма́ссы (пласти́ческие ма́ссы, пла́стики) — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры).

Исключительно широкое применение получили пластмассы на основе синтетических полимеров. Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формоваться и сохранять после охлаждения или отверждения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное. В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на термопласты и реактопласты.

Содержание

|

Получение Іі

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен) Пластические массы получают на основе высокомолекулярных соединений — полимеров. Их разделяют на два класса — термопласты и реактопласты. Основные механические характеристики пластмасс те же, что и для металлов.

При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен) Пластические массы получают на основе высокомолекулярных соединений — полимеров. Их разделяют на два класса — термопласты и реактопласты. Основные механические характеристики пластмасс те же, что и для металлов.

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами, причем производство бумаги является наиболее энерго- и капиталоемким процессом. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные и меломиноформальдегидные (их производят из карбомида, они более дорогостоящие). Первые используются для пропитки крафт-бумаги, вторые – для декоративной.

Пластик состоит из нескольких слоев. Защитный слой – оверлей – практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меломиноформальдегидной смолой. Следующий слой – декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой – компенсирующий (крафт-бумага, пропитанная меломиноформальдегидными смолами). Этот слой присутствует только у американского пластика.

Следующий слой – декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой – компенсирующий (крафт-бумага, пропитанная меломиноформальдегидными смолами). Этот слой присутствует только у американского пластика.

Свойства

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкой электрической и тепловой проводимостью, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др. , а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

, а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Термопласты (термопластичные пластмассы) при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние.

Реактопласты (термореактивные пластмассы) отличаются более высокими рабочими температурами, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50 — 250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 Х 15 Х 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 Х 15 мм, равное 50 кгс/кв.см, разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм. переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг. ) углубится в пластмассу на 1 мм.

) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Методы переработки

Литье, Литье под давлением, Экструзия, Прессование, Виброформование, Вспенивание, Отливка, Вакуумная формовка и пр.

Механическая обработка пластмасс.

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

При токарной обработке не рекомендуют применять подачи более 0,3-0,5 мм/об. Скорость резания при пользовании резцами из твердых сплавов может составлять 60-100 м/мин., а при пользовании резцами из быстрорежущей стали – 30-40 м/мин.

Угол резания резцов 85-90°; при обдирочных работах этот угол может быть 85°.

Величина заднего угла резца не должна превышать 10-12°; лишь при обдирке можно его увеличивать до 15°. Вершину резца закругляют, причем радиус закругления должен быть 3-4 мм. Угол наклона режущей кромки 4-5°.

Для распиливания слоистых пластических масс применяют ленточные пилы, дисковые пилы и карборундовые круги.

Ленточными пилами можно пользоваться для распиливания по прямой линии плит толщиной до 25 мм, причем скорость пилы составляет 1200-2000 м/мин. Зубья пил должны быть конусными, по 3 зуба на 1 пог. см. Зубья затачивают поперек и разводят так, чтобы ширина пропила была равна, по крайней мере, двойной толщине пилы.

Дисковыми пилами можно резать пластмассы толщиной до 50мм. Скорость вращения 2000-3000 об/мин. при диаметре пилы 330 мм.

Карборундовые круги применяют для распиливания особо твердых материалов.

Для сверления пластмасс рекомендуют пользоваться перовыми сверлами из быстрорежущей стали со шлифованными режущими кромками. Угол заострения для слоистых материалов при обработке параллельно слоям 100-125°, а для пластмасс, обрабатываемых перпендикулярно слоям, для карболита и других – 55-70°. Скорость резания 30-40 м/мин., подача 0,2-0,34 мм/об.

При сверлении слоистой пластмассы вдоль слоев, чтобы предупредить растрескивание материала, подача не должна превышать 0,25 мм/об., материал же надо заживать в тисках для предупреждения выламывания; сверление отверстий диаметром более 20 мм рекомендуют заменять растачиванием на токарном станке. Сверло надлежит время от времени извлекать из отверстия, давая возможность охладиться как инструменту, так и обрабатываемому материалу.

Просверленные отверстия обычно оказываются меньше диаметра сверла на 0,03-0,06 мм.

Для фрезерования плоскостей, пазов, канавок и пр. применяют фрезы с простым зубом. Скорость резания для торцовых фрез 46-52 м/мин., а для фасонных — 24-27 м/мин. Средняя величина подачи 0,1 мм/об. Отверстия в слоистом материале удовлетворительно пробиваются при нормальной температуре (комнатной) обычным вырубным штампом. Зазор между пуансоном и матрицей должен быть минимальный (около 0,1 мм). Слоистые материалы толщиной 3,5-5 мм удовлетворительно пробиваются лишь в нагретом до 90-100° виде. Для нагревания обрабатываемого материала пользуются масляными ваннами. Расстояние между соседними отверстиями должно составлять не менее двойной толщины материалов.

Шлифовку пластических масс производят стеклянной шкуркой, прикрепляемой к деревянному кругу, причем скорость вращения должна быть около 7м/сек.

Изделия простой формы полируют фланелевым кругом, не применяя полировочных составов. Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Источники

1. Дзевульский В.М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995. 2. ЗАО «ТУКС». Пластические массы (пластмассы) (11.11.2008). Проверено 11 ноября 2008.

См. также

- Перечень пластмасс

- Газонаполненные пластмассы

Ссылки

- Пластмасса на базе белка и с применением нанотехнологий

- Пластмасса. Всё о переработке пластмасс

- Методы определения типа пластмасс

- Применение различных видов пластмасс в народном хозяйстве

Одиннадцать наиболее важных типов пластика

Одним из главных нововведений прошлого века стало внедрение и широкое распространение пластика во многих повседневных областях, где ранее использовались традиционные материалы, такие как металл, стекло или хлопок. Пластмассы произвели революцию во многих отраслях промышленности по ряду различных причин, включая тот факт, что они устойчивы к деградации окружающей среды с течением времени, в целом безопасны для человека, экономичны и широко доступны, а также изготавливаются из материалов с широким спектром свойств, которые позволяют адаптироваться к множество различных приложений. Вот наш список из 11 лучших пластиков, без которых современный мир просто не может обойтись:

Пластмассы произвели революцию во многих отраслях промышленности по ряду различных причин, включая тот факт, что они устойчивы к деградации окружающей среды с течением времени, в целом безопасны для человека, экономичны и широко доступны, а также изготавливаются из материалов с широким спектром свойств, которые позволяют адаптироваться к множество различных приложений. Вот наш список из 11 лучших пластиков, без которых современный мир просто не может обойтись:

ПЭТ является наиболее широко производимым пластиком в мире. Он используется преимущественно в качестве волокна (известного под торговым названием «полиэстер»), а также для розлива или упаковки. Например, ПЭТ — это пластик, используемый для бутилированной воды, который легко перерабатывается.

ПЭТ-пластиковая бутылка для воды

Полиэфирная ткань

Три слова или короткие фразы, описывающие основные преимущества полиэтилена по сравнению с другими пластиками и материалами:

- Широкое применение в качестве волокна («полиэстер»)

- Чрезвычайно эффективный барьер от влаги

- Небьющийся

Существует несколько различных вариантов полиэтилена. Полиэтилен низкой и высокой плотности (LDPE и HDPE соответственно) являются двумя наиболее распространенными, и свойства материала различаются в разных вариантах.

Полиэтилен низкой и высокой плотности (LDPE и HDPE соответственно) являются двумя наиболее распространенными, и свойства материала различаются в разных вариантах.

Пластиковый контейнер из HDPE

- LDPE: LDPE — это пластик, используемый для пластиковых пакетов в продуктовых магазинах. Обладает высокой пластичностью, но низкой прочностью на растяжение.

- HDPE: Жесткий пластик, используемый для более прочной пластиковой упаковки, такой как контейнеры для стирального порошка, а также для строительных работ или мусорных баков.

- UHMW: Чрезвычайно прочный пластик, который может соперничать со сталью или даже превосходить ее по прочности и используется для таких применений, как медицинские устройства (например, искусственные бедра).

Поливинилхлорид, пожалуй, наиболее известен своим использованием в строительстве жилых и коммерческих помещений. Различные виды ПВХ используются для сантехники, изоляции электрических проводов и «винилового» сайдинга. В строительном бизнесе трубы из ПВХ часто обозначаются термином «график 40», который указывает толщину трубы по отношению к ее длине.

В строительном бизнесе трубы из ПВХ часто обозначаются термином «график 40», который указывает толщину трубы по отношению к ее длине.

Труба из ПВХ сортамента 40

Три слова или короткие фразы для описания основных преимуществ ПВХ по сравнению с другими пластиками и материалами:

- Хрупкость

- Жесткий (хотя различные варианты ПВХ на самом деле очень гибкие)

- Сильный

Полипропилен используется в различных областях, включая упаковку для потребительских товаров, пластиковые детали для автомобильной промышленности, специальные устройства, такие как живые петли, и текстиль. Он полупрозрачен, имеет поверхность с низким коэффициентом трения, плохо взаимодействует с жидкостями, легко восстанавливается после повреждений и имеет хорошее электрическое сопротивление (т. е. является хорошим электроизолятором). Возможно, наиболее важно то, что полипропилен адаптируется к различным технологиям производства, что делает его одним из наиболее часто производимых и пользующихся большим спросом пластиков на рынке.

Крышка прототипа живой петли, изготовленная на станке с ЧПУ из полипропилена

Две короткие фразы для описания основных преимуществ полипропилена по сравнению с другими пластиками и материалами:

- Уникальное использование для живых петель

- Простота изготовления

Полистирол широко используется в упаковке под торговой маркой «пенополистирол». Он также доступен в виде естественно прозрачного твердого вещества, обычно используемого для потребительских товаров, таких как крышки для безалкогольных напитков или медицинские устройства, такие как пробирки или чашки Петри.

Арахис из пенополистирола

Одна короткая фраза для описания основных преимуществ полистирола по сравнению с другими пластиками и материалами:

- Применение пенопласта

Полимолочная кислота уникальна по сравнению с другими пластиками в этом списке тем, что ее получают из биомассы, а не из нефти. Соответственно, он биоразлагается намного быстрее, чем традиционные пластиковые материалы.

Чашка из биопластика PLA

Два слова или короткие фразы для описания основных преимуществ полимолочной кислоты по сравнению с другими пластиками и материалами:

- Биоразлагаемый

- 3D-печать своими руками (сравните PLA с ABS)

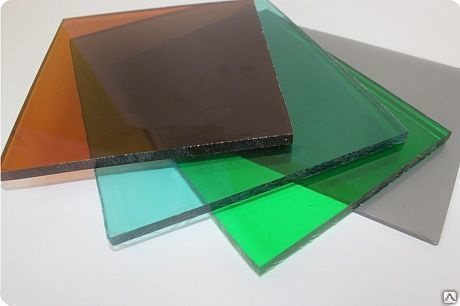

Поликарбонат — это прозрачный материал, известный своей особенно высокой ударной вязкостью по сравнению с другими пластиками. Он используется в теплицах, где требуется высокая светопропускная способность и высокая прочность, или в спецодежде для полиции.

Теплица из поликарбоната

Два слова или короткие фразы для описания основных преимуществ поликарбоната по сравнению с другими пластиками и материалами:

- Прозрачный

- Высокопрочный

Акрил наиболее известен тем, что используется в оптических устройствах. Он чрезвычайно прозрачен, устойчив к царапинам и гораздо менее восприимчив к повреждению кожи человека или ткани глаза, если он выйдет из строя (например, разобьется) в непосредственной близости от чувствительной ткани.

Лазер, направляемый через акриловую линзу

Два слова или короткие фразы для описания основных преимуществ акрила по сравнению с другими пластиками и материалами:

- Прозрачный

- Устойчивость к царапинам

Ацеталь представляет собой пластик с очень высокой прочностью на растяжение и значительным сопротивлением ползучести, который заполняет пробел в свойствах материала между большинством пластиков и металлов. Он известен высокой устойчивостью к теплу, истиранию, воде и химическим соединениям. Кроме того, ацеталь имеет особенно низкий коэффициент трения, что в сочетании с другими его характеристиками делает его очень полезным для приложений, в которых используются зубчатые передачи.

Шестерни и зубчатая рейка из ацеталя

Одна короткая фраза для описания основных преимуществ ацеталя по сравнению с другими пластиками и материалами:

- Низкое трение

Нейлон используется для различных целей, включая одежду, армирование резиновых материалов, таких как автомобильные шины, для использования в качестве каната или нити, а также для ряда литьевых деталей для транспортных средств и механического оборудования. Он часто используется в качестве заменителя низкопрочных металлов в автомобильных двигателях из-за его высокой прочности (по сравнению с другими пластиками), устойчивости к высоким температурам и высокой химической совместимости.

Он часто используется в качестве заменителя низкопрочных металлов в автомобильных двигателях из-за его высокой прочности (по сравнению с другими пластиками), устойчивости к высоким температурам и высокой химической совместимости.

Нейлоновая веревка

Две короткие фразы для описания основных преимуществ нейлона по сравнению с другими пластиками и материалами:

- Высокая прочность

- Термостойкий

БОНУС: #11 …

Этот список был бы неполным без ABS. ABS — это пластик, который мы чаще всего используем для быстрого прототипирования в повседневной жизни.

АБС обладает высокой устойчивостью к агрессивным химическим веществам и физическим воздействиям. Его очень легко обрабатывать, он легко доступен и имеет низкую температуру плавления, что делает его особенно простым в использовании в производственных процессах литья под давлением или 3D-печати.

Игрушки LEGO, изготовленные из АБС-пластика

Четыре коротких фразы, описывающие основные преимущества АБС-пластика по сравнению с другими пластиками и материалами:

- Ударопрочный

- Легкодоступный

- Простота изготовления

- Материал №1 для 3D-печати

Вне зависимости от области применения существуют различные пластики с нужными свойствами материала, отвечающими требованиям. Если вы ищете подходящий пластик для вашего приложения, мы можем помочь. Мы создаем пластиковые прототипы уже более 30 лет и можем помочь вам или вашей организации воплотить вашу идею в жизнь.

Если вы ищете подходящий пластик для вашего приложения, мы можем помочь. Мы создаем пластиковые прототипы уже более 30 лет и можем помочь вам или вашей организации воплотить вашу идею в жизнь.

Сравнение прозрачного пластика | Cope Plastics, Inc.

Нет двух одинаковых пород дерева или двух одинаковых металлов, и это касается прозрачных пластиковых материалов. Многие люди могут ошибочно предположить, что пластик — это пластик, и его можно использовать взаимозаменяемо в различных приложениях, но это не так! Пластик — это общий термин для большой группы полусинтетических или синтетических материалов. Пластик из-за природы мономеров и длины полимерных цепей имеет множество типов и применений. Доступные варианты прозрачного пластика включают поликарбонат, акрил, PETG и ПВХ. Эти материалы стали неотъемлемой частью современного общества и часто перерабатываются.

Спрос на прозрачный пластик резко возрос из-за пандемии COVID-19 и потребности в пластиковых барьерах в школах, ресторанах, продуктовых магазинах, развлекательных заведениях и многих других местах, чтобы остановить распространение вируса. Незнание различий между наиболее часто используемыми материалами может привести к серьезным проблемам для вашего проекта и помешать вам максимально эффективно использовать ваши материалы.

Незнание различий между наиболее часто используемыми материалами может привести к серьезным проблемам для вашего проекта и помешать вам максимально эффективно использовать ваши материалы.

Зачем знать разницу?

Существует множество марок, атрибутов, технологий производства, ингредиентов и добавок для всех прозрачных пластиков. С таким количеством предлагаемых альтернатив неудивительно, что существует некоторая путаница. Вот преимущества признания различий в материалах:

- Сохранить наличные . Понимание вариантов и того, какой конкретный материал подойдет лучше всего, может уберечь вас от дорогостоящей замены или простоя вашего проекта.

- Снижение риска растрескивания или поломки. Некоторые пластмассы прочнее других. Выбор правильного материала и изготовления для условий вашего проекта может спасти его от растрескивания или растрескивания во время использования.

- Продление срока службы материала.

Некоторые прозрачные материалы могут выдерживать высокие и низкие температуры, воздействие УФ-излучения и химический контакт. Не совершайте ошибку, покупая материал, который не может выдержать высокую температуру.

Некоторые прозрачные материалы могут выдерживать высокие и низкие температуры, воздействие УФ-излучения и химический контакт. Не совершайте ошибку, покупая материал, который не может выдержать высокую температуру.

Прозрачный пластик В Cope

В Cope Plastics имеется множество вариантов продукции с характеристиками, необходимыми для вашего конкретного применения: прочный, прочный, легкий и значительно прочнее листового стекла и акрилового пластика.

Мягкость делает поликарбонат очень восприимчивым к царапинам, если он не покрыт. Этот материал также имеет самую высокую стоимость по сравнению с другими прозрачными пластиковыми материалами.

Мягкость делает поликарбонат очень восприимчивым к царапинам, если он не покрыт. Этот материал также имеет самую высокую стоимость по сравнению с другими прозрачными пластиковыми материалами.Акрил (полиметилметакрилат)

- Акрил (ПММА) — прозрачный и жесткий термопластический материал, широко используемый в качестве небьющейся замены стекла.

- Преимущества: Он оптически прозрачен, устойчив к ультрафиолетовому излучению и демонстрирует качество стекла при вдвое меньшем весе и до 10-кратной ударопрочности.

Легко формуется, склеивается и полируется. Высокая устойчивость к царапинам по сравнению с поликарбонатом благодаря твердости — также универсальный и экономичный материал.

Легко формуется, склеивается и полируется. Высокая устойчивость к царапинам по сравнению с поликарбонатом благодаря твердости — также универсальный и экономичный материал. - Отрицательные черты или недостатки: Исключительно твердый и прозрачный, но твердость приводит к хрупкости по сравнению с другими пластиковыми материалами, такими как поликарбонат.

- Общее применение: Некоторые распространенные области применения акрила включают автомобильную отделку, защитные чехлы, линзы, осветительные приборы, вывески и дисплеи для торговых точек. В последнее время из-за пандемии COVID-19 акрил использовался для защитных перегородок, ограждений для рабочих столов и других щитов и средств защиты от насморка.

- Распространенные марки: Некоторые распространенные марки акрила включают Plexiglas®, Excelon, Futurplast, OPTIX и Polycast.

Полиэтилентерефталатгликоль (PETG)

- Полиэтилентерефталатгликоль (PETG ) — это прочный, практически небьющийся, доступный по цене термопластичный полиэстер, который хорошо подходит для производства.

- Преимущества: Прочный и экономичный материал по сравнению с акрилом или поликарбонатом. Поддается термоформованию, вакуумной формовке и может выдерживать большое давление без образования трещин. Он легко изготавливается, а устойчивость к повреждениям намного выше, чем у акрила.

- Отрицательные черты и недостатки: PETG имеет более мягкую внешнюю поверхность, что может привести к негативным последствиям, таким как липкость при резке. Гибкий и более ударопрочный, PETG представляет собой менее плотный материал с меньшей устойчивостью к царапинам, как и ПК.

- Общие области применения: Применение этого материала включает в себя дисплеи для торговых точек, торговое оборудование, изображения интерьеров и экспонаты. Из-за пандемии COVID-19 пластик PETG использовался для изготовления медицинских масок для лица и пластиковых защитных барьеров в школах, офисах, ресторанах и других общественных местах.

- Распространенные марки: Распространенные марки PETG включают SPECTAR™ и VIVAK.

Поливинилхлорид (ПВХ)

- Поливинилхлорид (ПВХ) — это высокопрочный термопластичный материал, который является экономичным и универсальным. Это третий по объему термопласт в мире после полиэтилена и полипропилена.

- Преимущества: Этот прочный материал выдерживает воздействие многих агрессивных химикатов и не проводит электричество. Как жесткие, так и гибкие формы ПВХ устойчивы к истиранию и имеют малый вес, хорошую механическую прочность и высокую ударную вязкость. Устойчивый к огню и плесени, ПВХ можно легко термоформовать, формовать и резать в различных стилях. ПВХ можно обрабатывать с жесткими допусками и несколькими вариантами отделки.

- Отрицательные черты и недостатки: ПВХ имеет плохую термостойкость и низкую температуру непрерывной эксплуатации. Легкий вес материала также может быть недостатком, поскольку он более склонен к растрескиванию и не рекомендуется для наружного применения.

При горении может выделять токсичные пары хлора.

При горении может выделять токсичные пары хлора. - Общие области применения: Типичными областями применения ПВХ являются кабины, ограждения, контейнеры, оборудование для контроля коррозии и перегородки рабочих столов. Идеально подходит для промышленных применений, таких как барьеры, ограждения мокрых процессов и безопасное остекление.

Краткая справочная таблица прозрачных пластмасс

| ПВХ (прозрачный/жесткий) | ПЭТГ | Поликарбонат | ПММА (акрил) | |

| Резка/Изготовление | Может резать, сваривать и сгибать формы и фитинги | Легко формуется и высекается; может быть липким | Больше шансов поцарапать или повредить | Скорее всего, сколы или трещины |

| Прочность/долговечность | 1,0 фут-фунт/дюйм. | 1,7 фут-фунт/дюйм. | Ударопрочный | Устойчивый к царапинам |

| Прозрачность | Неплохо | Хорошо | Лучше | Лучший. Также можно полировать. Также можно полировать. |

| Жесткость/гибкость | Жесткий 481 000 фунтов на кв. дюйм | Термоформуемый 310 000 фунтов на кв. дюйм | Легко формуемый 345 000 фунтов на кв. дюйм | Жесткий 480 000 фунтов на кв. дюйм |

| Химическая стойкость | Устойчив ко многим спиртам, жирам, маслам, бензину, не содержащему ароматических соединений, и обычным коррозионно-активным веществам, включая неорганические кислоты, щелочи и соли. Нельзя использовать со сложными эфирами, кетонами, простыми эфирами или хлорированными углеводородами. | Можно стерилизовать облучением или совместимыми химическими веществами, но нельзя автоклавировать. «Удовлетворительная» оценка химической стойкости. | С покрытием может быть устойчив к высокоагрессивным химическим веществам при комнатной температуре, включая минеральные и органические кислоты и окислители, но снижается при повышении температуры. | «Хорошая» химическая стойкость к большинству моющих средств, неорганических химикатов, углеводородов, жиров и липидов и кислот при комнатной температуре, но не к спирту или метиленхлориду. |

| Стойкость к ультрафиолетовому излучению | Со временем желтеет под воздействием солнечного света. | Может менять цвет в течение длительного времени. | Желтизна со временем под воздействием солнечных лучей (без добавок) | Не желтеет |

| Термостойкость | Низкий | Самый низкий | Высокий | Средний |

| Прочность на растяжение/растяжение | 7500 фунтов на кв. дюйм | 7700 фунтов на кв. дюйм | 9500 фунтов на кв. дюйм | 10 000 фунтов на кв. дюйм |

| Изоляция/диэлектрическая прочность | Низкий | Самый низкий | Высокий | Средний |

| Стоимость | $$ | $$ | $$$ | $ |

| Опции маскирования | Пластик/пленка | Пластик/пленка | Пластик/пленка или бумага | Пластик/пленка или бумага |

| Доступные формы | Лист и труба | Лист | Лист, стержень и трубка | Лист, стержень и трубка |

| Переработано в | Полы, трубопроводы, настилы, ограждения, панели, желоба | Пищевая упаковка и синтетические волокна (ковер/микрофибра) | Корпуса/корпуса для электроники | Лак для ногтей, краска, цветной акриловый материал |

Поиск подходящего материала для вас

Процесс выбора подходящего материала для вашего приложения сложен и имеет решающее значение для успеха вашего проекта.

также

также Некоторые прозрачные материалы могут выдерживать высокие и низкие температуры, воздействие УФ-излучения и химический контакт. Не совершайте ошибку, покупая материал, который не может выдержать высокую температуру.

Некоторые прозрачные материалы могут выдерживать высокие и низкие температуры, воздействие УФ-излучения и химический контакт. Не совершайте ошибку, покупая материал, который не может выдержать высокую температуру. Легко формуется, склеивается и полируется. Высокая устойчивость к царапинам по сравнению с поликарбонатом благодаря твердости — также универсальный и экономичный материал.

Легко формуется, склеивается и полируется. Высокая устойчивость к царапинам по сравнению с поликарбонатом благодаря твердости — также универсальный и экономичный материал.

При горении может выделять токсичные пары хлора.

При горении может выделять токсичные пары хлора.