Содержание

Общие сведения о строительных пластмассах

Общие сведения о строительных пластмассах

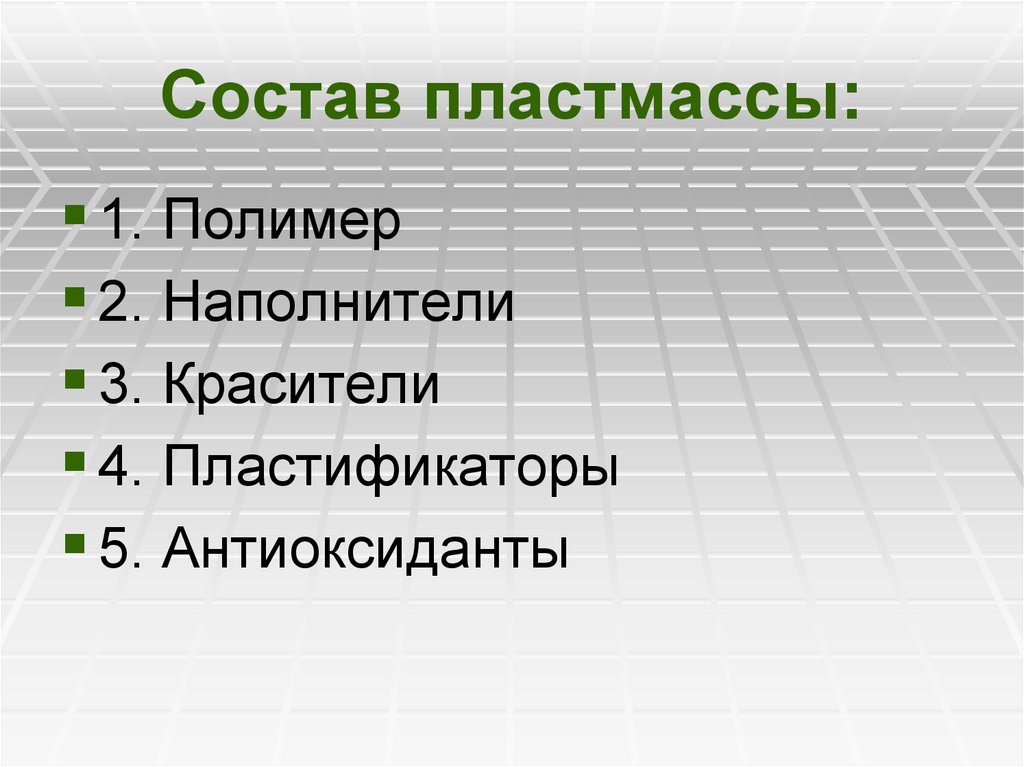

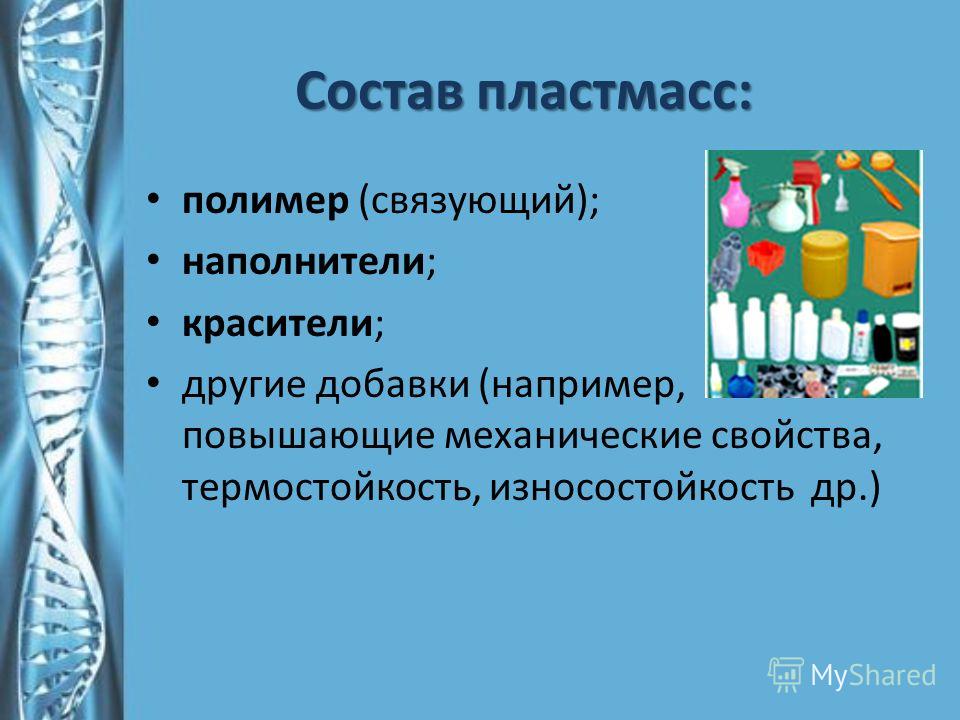

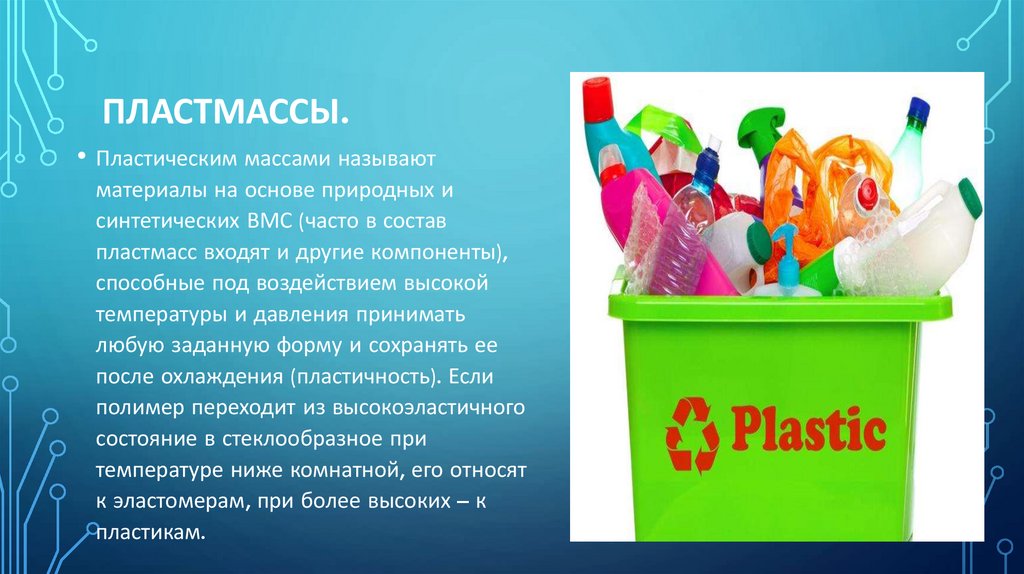

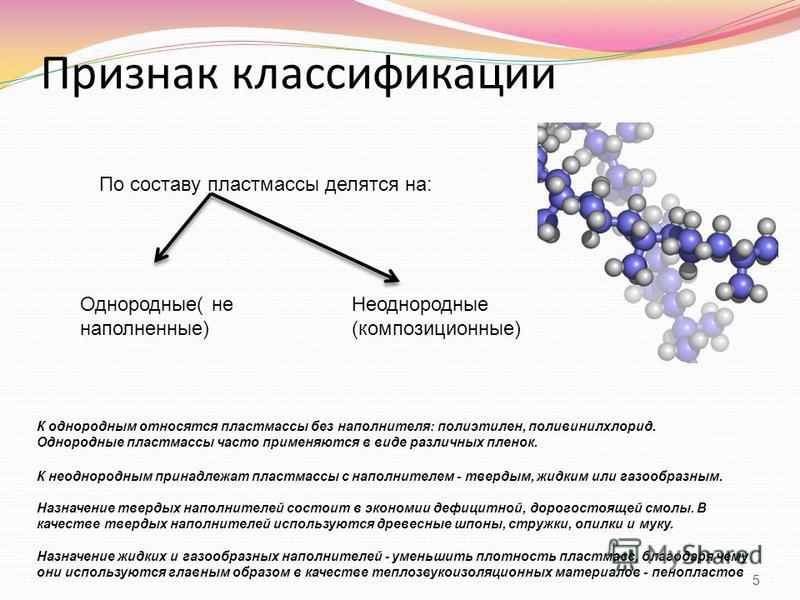

Пластмассы (пластики) — материалы, обязательным компонентом которых, играющим роль матрицы, являются полимеры. В период формования изделий полимер находится в вязкотекучем или высокоэластичном состоянии, а в готовых материалах и изделиях — в отвержденном состоянии. Кроме полимеров в состав большинства пластмасс входят наполнители, пластификаторы, красители и специальные добавки.

Пластмассы — относительно новый вид материалов. Первые пластмассы резина и эбонит (эластичный и твердый продукты вулканизации природного каучука) появились в середине XIX в., когда был открыт процесс вулканизации. В 1872 г. был получен целлулоид — пластмасса на основе модифицированной целлюлозы, а в 1887 г.— галалит — пластмасса на основе казеина, белковой составляющей молока. Первый синтетический полимер — фенолформаль — дегидная смола и пластмассы на ее основе — появились в начале XX в. В середине XX в. началось производство пластмасс на основе поливи — нилхлорида, полистирола и других синтетических полимеров. В 50—60-х годах активно начало развиваться производство пластмасс на базе полиэтилена, эпоксидных и полиуретановых смол.

началось производство пластмасс на основе поливи — нилхлорида, полистирола и других синтетических полимеров. В 50—60-х годах активно начало развиваться производство пластмасс на базе полиэтилена, эпоксидных и полиуретановых смол.

В наше время пластмассы заняли заметное место во всех отраслях хозяйства, в том числе и в строительстве. На сегодняшний день конкурентоспособность материалов из пластмасс по отношению к традиционным строительным материалам постоянно растет. Основная причина этого объясняется высокой технологичностью пластмасс. Они легко перерабатываются в самые различные материалы и изделия, из которых, в свою очередь, чрезвычайно просто получать готовые конструкции с необходимыми свойствами. Этим объясняется постепенное вытеснение традиционных материалов.

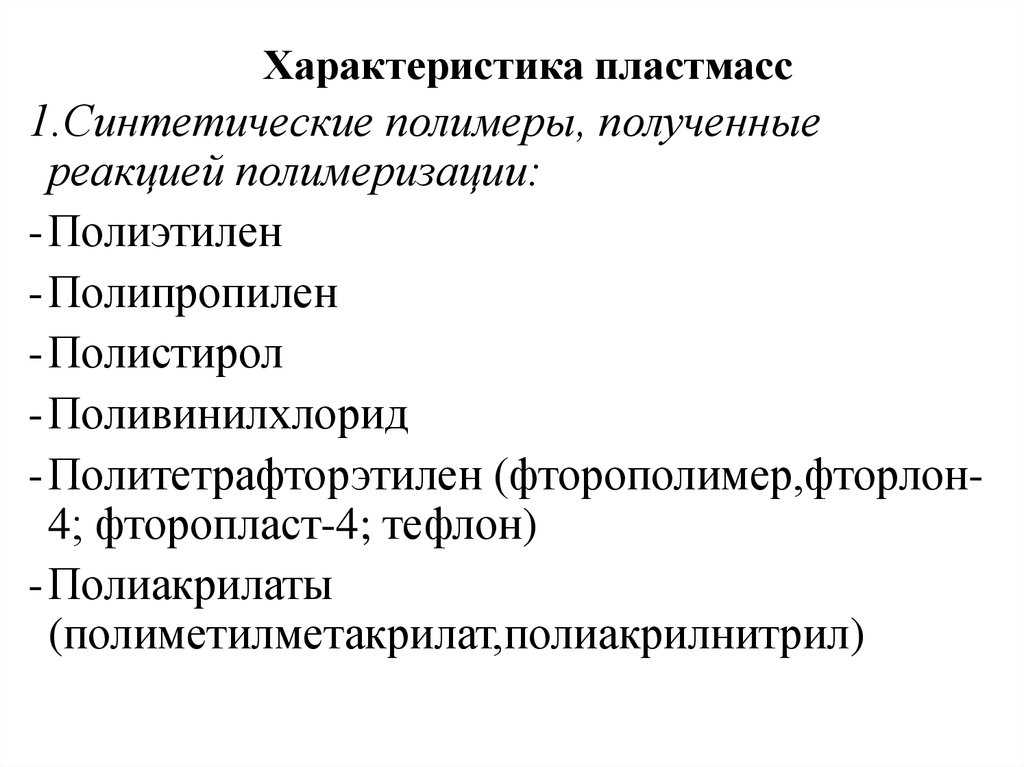

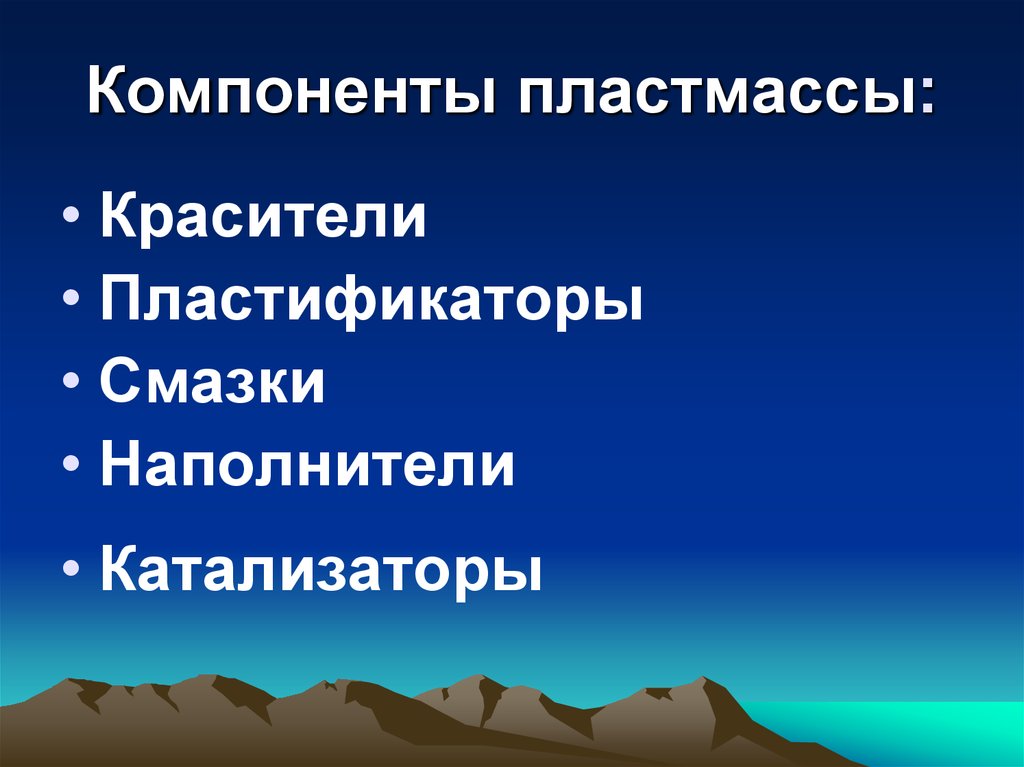

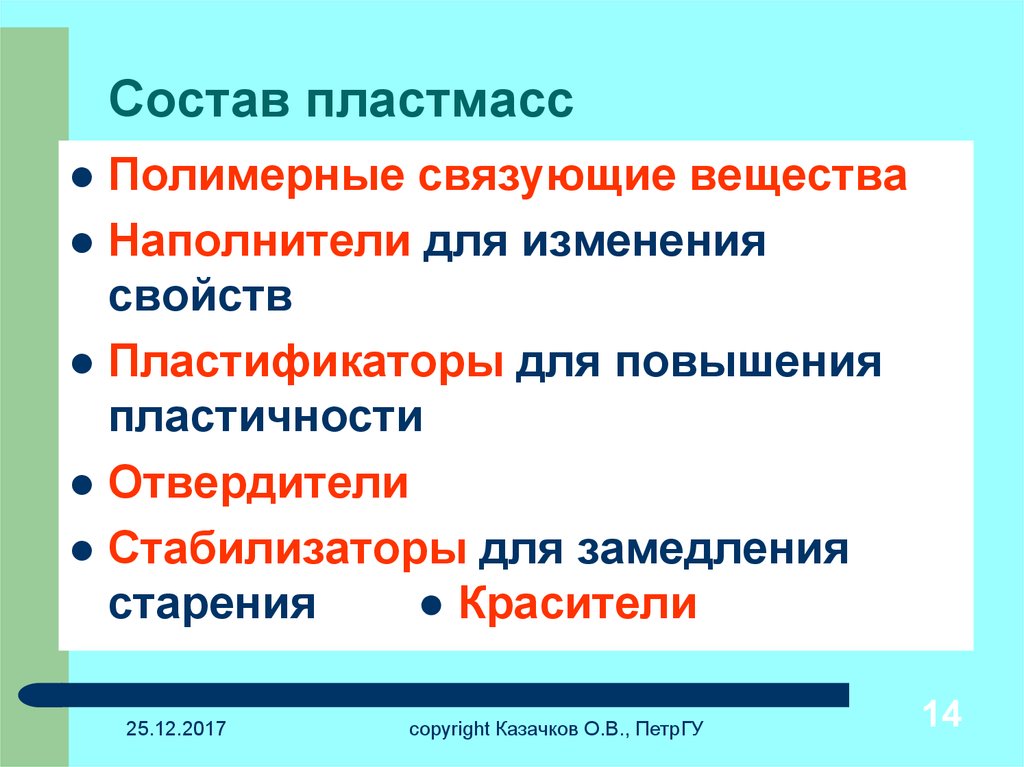

Состав пластмасс. Основные компоненты пластмасс: полимер, наполнитель, пластификатор, краситель и специальные добавки.

Полимер выполняет роль связующего и определяет основные свойства пластмассы.

Наполнитель уменьшает расход полимера и придает пластмассе определенные свойства. По виду и структуре наполнители могут быть порошкообразные (мел, тальк, древесная мука), грубодисперсные (стружка, песок, щебень), волокнистые (стекловолокно, целлюлозные волокна и т. п.), листовые (бумага, древесный шпон и т. п.). Волокнистые и листовые наполнители создают армирующий эффект, существенно повышая прочность и модуль упругости пластмасс. Так, стеклопластики, углепластики, бумажно-слоистые пластики очень прочные и легкие конструкционные материалы.

По виду и структуре наполнители могут быть порошкообразные (мел, тальк, древесная мука), грубодисперсные (стружка, песок, щебень), волокнистые (стекловолокно, целлюлозные волокна и т. п.), листовые (бумага, древесный шпон и т. п.). Волокнистые и листовые наполнители создают армирующий эффект, существенно повышая прочность и модуль упругости пластмасс. Так, стеклопластики, углепластики, бумажно-слоистые пластики очень прочные и легкие конструкционные материалы.

Пластмассы могут быть наполнены (до 90…95% по объему) воздухом. Такие материалы, называемые пенопластами, обладают очень высокими теплоизоляционными свойствами.

Пластификаторы — вещества, повышающие эластичность пластмасс. Например, жесткий поливинилхлорид в линолеуме пластифицирован слаболетучими вязкими жидкостями (диоктилфталатом, трикрезилфосфатом и др.). Они, проникая между молекулами полимера, повышают их подвижность. Это делает материал пластичным. Пластификаторы также облегчают переработку пластмасс, снижая температуру перехода в вязкопластичное состояние.

Пигменты, применяемые в пластмассах, могут быть как минеральные, так и органические. Чтобы пластмасса длительно сохранял цвет, от пигментов требуется в основном светостойкость, так как по лимеры, будучи сами химически инертными, защищают пигменты от других агрессивных воздействий.

Стабилизаторы и антиоксиданты — необходимый компонент многих пластмасс, так как полимеры под действием солнечного света и кислорода воздуха стареют (происходит деструкция полимера и окислительная полимеризация), что приводит к потере эксплуатационных свойств и разрушению пластмасс.

Отвердители и вулканизаторы используются в тех случаях, когда необходимо произвести отверждение жидких олигомеров (например, отверждение эпоксидной смолы аминными отвердителями) или сшивку макромолекул термореактивного полимера (например, вулканизация каучука серой, отверждение фенолформальдегидных смол уротропином). В любом случае происходит укрупнение молекул исходных продуктов с образованием пространственных сеток с помощью низкомолекулярных веществ. В ряде случаев отвердителями могут служить кислород или влага, содержащиеся в воздухе.

В ряде случаев отвердителями могут служить кислород или влага, содержащиеся в воздухе.

PLA-пластик для 3D-печати

- 1 Состав пластика

- 2 Безопасность PLA-пластика

- 3 Технические характеристики PLA-пластика

- 4 Преимущества PLA-пластика при 3D-печати

- 5 Навигация

PLA-пластик (полилактид, ПЛА) — является биоразлагаемым, биосовместимым, термопластичным алифатическим полиэфиром, структурная единица которого — молочная кислота.

ПЛА-пластик производят из кукурузы или сахарного тростника.

Сырьем для получения служат также картофельный и кукурузный крахмал, соевый белок, крупа из клубней маниока, целлюлоза.

На сегодняшний день полилактид активно используется в качестве расходного материала для печати на 3D-принтерах.

Натуральное природное сырье в составе PLA-пластика позволяет без угрозы для здоровья человека применять его для различных целей.

При изготовлении ПЛА-пластика значительно сокращаются выбросы углекислого газа в атмосферу по сравнению с изготовлением «нефтяных» полимеров. На треть уменьшается использование ископаемых ресурсов, применение растворяющих веществ не требуется вообще.

Как правило, PLA-пластик поставляется в виде тонкой нити, которая намотана на катушку.

| Температура плавления | 173-178°C |

| Температура размягчения | 50°C |

| Твердость (по Роквеллу) | R70-R90 |

| Относительное удлинение при разрыве | 3,8% |

| Прочность на изгиб | 55,3 МПа |

| Прочность на разрыв | 57,8 МПа |

| Модуль упругости при растяжении | 3,3 ГПа |

| Модуль упругости при изгибе | 2,3 ГПа |

| Температура стеклования | 60-65°C |

| Плотность | 1,23-1,25 г/см³ |

| Минимальная толщина стенок | 1 мм |

| Точность печати | ± 0,1% |

| Размер мельчайших деталей | 0,3 мм |

| Усадка при изготовлении изделий | нет |

| Влагопоглощение | 0,5-50% |

- нетоксичен;

- широкая цветовая палитра;

- при печати нет необходимости в нагретой платформе;

- размеры стабильны;

- идеален для движущихся частей и механических моделей;

- отличное скольжение деталей;

- экономия энергозатрат из-за низкой температуры размягчения нити;

- нет необходимости применять каптон для смазывания поверхности для наращивания прототипа;

- гладкость поверхности напечатанного изделия;

- получение более детальных и полностью готовых к применению объектов.

PLA-пластик идеален для 3D-печати объектов с тщательной детализацией

Работа PLA-пластиком на 3D-принтере ведется посредством технологии моделирования методом послойного наплавления (FDM-Fused Deposition Modeling). Нить расплавляется, после чего доставляется по специальной насадке на поверхность для работы и осаживается. В результате построения модели расплавленным пластиком создается полностью готовый к применению объект. Изделия из PLA-пластика подвергают шлифованию и сверлению, красят акрилом. Однако стоит помнить, что предмет из ПЛА нужно обрабатывать с осторожностью из-за его хрупкости. Еще одним минусом PLA-пластика является его недолговечность: материал служит от нескольких месяцев до нескольких лет.

PLA-пластик является идеальным материалом для 3D-печати прототипов и изделий, которые не предполагается эксплуатировать длительное время. Это могут быть декоративные объекты, изделия для презентаций и предметы, требующие тщательной детализации.

Перейти на главную страницу Энциклопедии 3D-печати

видов пластика | Узнайте, из чего сделан пластик и какие виды пластика

Мир полон пластика. Осознаете вы это или нет, но практически все, что вы видите и чем пользуетесь ежедневно, полностью или частично состоит из пластика. В вашем телевизоре, компьютере, автомобиле, доме, холодильнике и многих других предметах первой необходимости используются пластиковые материалы, чтобы сделать вашу жизнь проще и проще. Однако не все пластмассы сделаны одинаково. Производители используют множество различных пластиковых материалов и компаундов, каждый из которых обладает уникальными свойствами.

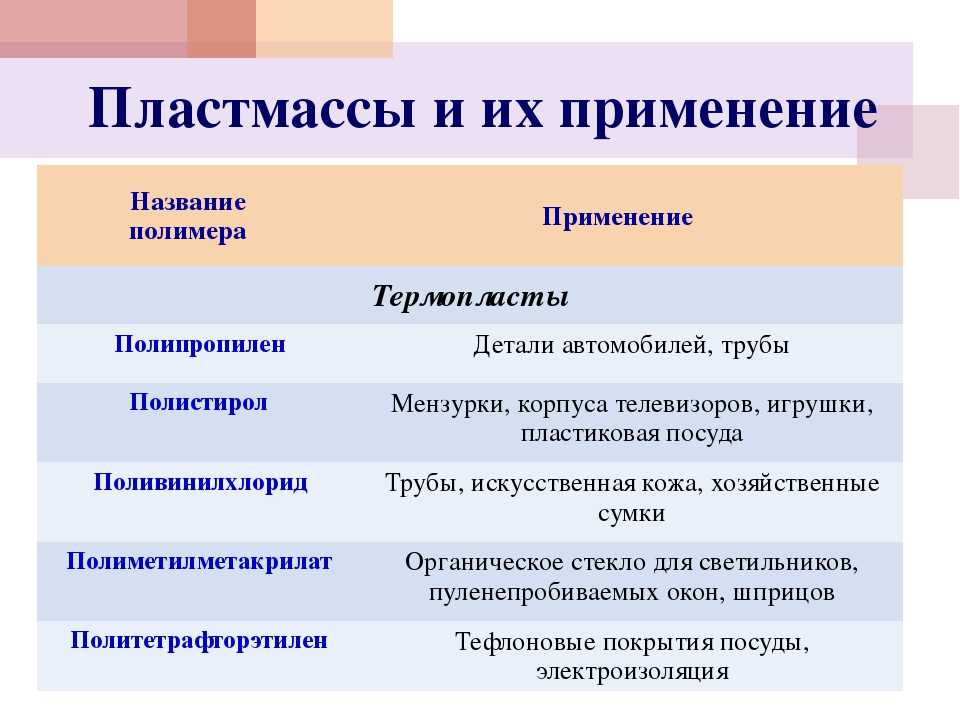

Ниже приведены 7 наиболее популярных и часто используемых пластиков:

- Акрил или полиметилметакрилат (ПММА)

- Поликарбонат (ПК)

- Полиэтилен (ПЭ)

- Полипропилен (ПП)

- Полиэтилентерефталат (PETE или PET)

- Поливинилхлорид (ПВХ)

- Акрилонитрил-бутадиен-стирол (АБС)

Давайте рассмотрим каждый из этих отличительных пластиков более подробно.

1. Акрил или полиметилметакрилат (ПММА)

Известный своим использованием в оптических устройствах и продуктах, акрил представляет собой прозрачный термопластик, используемый в качестве легкой и небьющейся альтернативы стеклу. Акрил обычно используется в виде листов для создания таких изделий, как акриловые зеркала и акриловое оргстекло. Прозрачный пластик может быть цветным и флуоресцентным, стойким к истиранию, пуленепробиваемым, устойчивым к ультрафиолетовому излучению, антибликовым, антистатическим и многим другим. В дополнение к тому, что акриловые листы превосходят стекло и поликарбонат, они в семнадцать раз более ударопрочны, чем стекло, их легче обрабатывать и обрабатывать, и они имеют бесконечное множество применений.

2. Поликарбонат (ПК)

Прочный, стабильный и прозрачный поликарбонат — превосходный инженерный пластик, прозрачный, как стекло, и в 250 раз прочнее. Прозрачные поликарбонатные листы в тридцать раз прочнее акрила, а также легко обрабатываются, формуются, термоформуются или холодным формованием. Несмотря на исключительную прочность и ударопрочность, поликарбонатный пластик обладает присущей ему гибкостью дизайна. В отличие от стекла или акрила, поликарбонатные пластиковые листы можно резать или формовать холодным способом на месте без предварительного формования и изготовления. Поликарбонатный пластик используется в самых разных продуктах, включая теплицы, DVD-диски, солнцезащитные очки, полицейское снаряжение и многое другое.

Несмотря на исключительную прочность и ударопрочность, поликарбонатный пластик обладает присущей ему гибкостью дизайна. В отличие от стекла или акрила, поликарбонатные пластиковые листы можно резать или формовать холодным способом на месте без предварительного формования и изготовления. Поликарбонатный пластик используется в самых разных продуктах, включая теплицы, DVD-диски, солнцезащитные очки, полицейское снаряжение и многое другое.

3. Полиэтилен (ПЭ)

Самый распространенный на земле пластик. Полиэтилен может производиться различной плотности. Каждая разная плотность полиэтилена придает конечному пластику уникальные физические свойства. В результате полиэтилен находится в самых разнообразных продуктах.

Вот четыре наиболее распространенных плотности полиэтилена:

- Полиэтилен низкой плотности (LDPE)

Полиэтилен этой плотности является пластичным и используется для изготовления таких продуктов, как сумки для покупок, полиэтиленовые пакеты, прозрачные контейнеры для пищевых продуктов, одноразовая упаковка и т. д.

д.

- Полиэтилен средней плотности (MDPE)

Обладая большим количеством полимерных цепей и, следовательно, большей плотностью, ПЭНД обычно используется в газовых трубах, термоусадочной пленке, мешках-носителях, винтовых крышках и т.д.

- Полиэтилен высокой плотности (ПЭВП)

Более жесткий, чем LDPE и MDPE, пластиковый лист HDPE используется в таких продуктах, как пластиковые бутылки, водопроводные и канализационные трубы, сноуборды, лодки и складные стулья.

- Полиэтилен сверхвысокой молекулярной массы (СВМПЭ)

UHMWPE не намного плотнее, чем HDPE. По сравнению с HDPE, этот полиэтиленовый пластик гораздо более устойчив к истиранию из-за чрезвычайной длины его полимерных цепей. Обладая высокой плотностью и низким коэффициентом трения, СВМПЭ используется в военных бронежилетах, гидравлических уплотнениях и подшипниках, биоматериале для имплантатов бедра, колена и позвоночника, а также в катках с искусственным льдом.

4. Полипропилен (ПП)

Этот пластиковый материал представляет собой термопластичный полимер и второй по распространенности синтетический пластик в мире. Его широкое применение и популярность несомненны, поскольку полипропилен является одним из самых гибких термопластов на планете. Хотя полипропилен прочнее полиэтилена, он все же сохраняет гибкость. Он не трескается при повторяющихся нагрузках. Прочные, гибкие, термостойкие, кислотостойкие и дешевые полипропиленовые листы используются для изготовления лабораторного оборудования, автомобильных запчастей, медицинских приборов и контейнеров для пищевых продуктов. Просто назвать несколько.

5. Полиэтилентерефталат (PETE или PET)

Самая распространенная термопластичная смола семейства полиэфиров, PET занимает четвертое место среди синтетических пластиков. Полиэтилентерефталат обладает отличной химической стойкостью к органическим материалам и воде и легко перерабатывается. Он практически небьющийся и обладает впечатляющим соотношением прочности к весу. Этот пластик входит в состав волокон для одежды, контейнеров для пищевых продуктов и жидкостей, стекловолокна для инженерных смол, углеродных нанотрубок и многих других продуктов, которые мы используем ежедневно.

Этот пластик входит в состав волокон для одежды, контейнеров для пищевых продуктов и жидкостей, стекловолокна для инженерных смол, углеродных нанотрубок и многих других продуктов, которые мы используем ежедневно.

6. Поливинилхлорид (ПВХ)

Третий по объемам производства синтетический пластиковый полимер, ПВХ, может производиться с жесткими или гибкими свойствами. Он хорошо известен своей способностью смешиваться с другими материалами. Например, вспененные листы ПВХ представляют собой вспененный поливинилхлоридный материал, который идеально подходит для таких продуктов, как киоски, витрины магазинов и выставки. Жесткая форма ПВХ обычно используется в строительных материалах, дверях, окнах, бутылках, непищевой упаковке и т. д. С добавлением пластификаторов, таких как фталаты, более мягкая и гибкая форма ПВХ используется в сантехнических изделиях, изоляции электрических кабелей, одежде, медицинских трубках и других подобных продуктах.

7. Акрилонитрил-бутадиен-стирол (АБС)

Созданный путем полимеризации стирола и акрилонитрила в присутствии полибутадиена, АБС является прочным, гибким, блестящим, легко поддающимся обработке и ударопрочным. Он может быть изготовлен в диапазоне толщин от 200 микрон до 5 мм с максимальной шириной 1600 мм. Благодаря относительно низкой стоимости производства листы из АБС-пластика обычно используются в автомобильной и холодильной промышленности, а также в таких продуктах, как коробки, датчики, защитные головные уборы, багаж и детские игрушки.

Он может быть изготовлен в диапазоне толщин от 200 микрон до 5 мм с максимальной шириной 1600 мм. Благодаря относительно низкой стоимости производства листы из АБС-пластика обычно используются в автомобильной и холодильной промышленности, а также в таких продуктах, как коробки, датчики, защитные головные уборы, багаж и детские игрушки.

Чтобы узнать больше о промышленном пластике и его бесконечном использовании, позвоните или свяжитесь с A&C Plastics, Inc.

Как спектрофотометры анализируют химический состав пластмасс и помогают перерабатывать отходы

Пластик — это то, что большинство из нас использует каждый день, но мы редко задумываемся о том, откуда берутся эти материалы. Химический состав пластика играет важную роль в обеспечении безопасности продукта и возможности его вторичной переработки, но большинство из нас считает это само собой разумеющимся. Понимание химического состава пластмасс может иметь значение для повторного использования, переработки и безопасности продукции после ее использования. Благодаря достижениям в области спектрофотометрических технологий и более портативным приборам у нас теперь есть возможность точно определять химический состав пластмасс и различать конкретные материалы для фильтрации опасных материалов.

Благодаря достижениям в области спектрофотометрических технологий и более портативным приборам у нас теперь есть возможность точно определять химический состав пластмасс и различать конкретные материалы для фильтрации опасных материалов.

Понимание химического состава пластика важно для безопасности и повторного использования.

Источник изображения: пользователь Flickr Bradley Gordon

Идентификация токсинов с помощью УФ-анализа

Статьи, предупреждающие о BPA (бисфеноле А) и других потенциально вредных химических веществах, содержащихся в пластмассах, пестрят заголовки новостей, однако реальная проблема заключается не в безопасности новых пластмассовых изделий, но что происходит с изделиями, уже находящимися в обращении. Поскольку опасные уровни этих токсинов скрываются в химическом составе, необходимо предпринять новые усилия для эффективной идентификации соединений в целях обеспечения безопасности и возможности повторного использования.

Пластик никуда не делся благодаря своей долговечности, гибкости и тому факту, что он может быть изготовлен в различных формах и цветах. Однако, несмотря на все эти особенности, он по-прежнему считается расходным ресурсом. Пластиковые полимеры состоят в основном из сырой нефти, невозобновляемого ресурса. Таким образом, необходимость увеличения усилий по переработке пластика становится все более и более важной, не говоря уже о негативном эффекте, который эти материалы могут оказывать при размещении на свалках по всему миру.

Однако, несмотря на все эти особенности, он по-прежнему считается расходным ресурсом. Пластиковые полимеры состоят в основном из сырой нефти, невозобновляемого ресурса. Таким образом, необходимость увеличения усилий по переработке пластика становится все более и более важной, не говоря уже о негативном эффекте, который эти материалы могут оказывать при размещении на свалках по всему миру.

Пластик — удивительный ресурс, обычно используемый в промышленных целях, медицине, упаковке пищевых продуктов и ряде других продуктов, которые мы используем ежедневно. Поскольку мы ежедневно контактируем с материалом, способность определять химический состав имеет важное значение для безопасности человека.

Источник изображения: пользователь Flickr Horia Varlan

Пластики, которые мы используем сегодня, состоят из полимеров, которые объединены вместе с различными добавками, и смесь этих компонентов составляет химический состав продукта. Эти добавки необходимы для создания желаемых характеристик пластмасс, таких как точный цвет или свойства поглощения тепла, а также твердость и гибкость готового продукта. Эти добавки предназначены для улучшения характеристик пластика, однако некоторые из них оказались опасными для нашего здоровья и окружающей среды. Когда эти материалы нагреваются или сжигаются, они выделяют опасные токсины в атмосферу, и многие из этих материалов также имеют неблагоприятные реакции при постоянном контакте с почвой и водой.

Эти добавки предназначены для улучшения характеристик пластика, однако некоторые из них оказались опасными для нашего здоровья и окружающей среды. Когда эти материалы нагреваются или сжигаются, они выделяют опасные токсины в атмосферу, и многие из этих материалов также имеют неблагоприятные реакции при постоянном контакте с почвой и водой.

Многие из этих добавок в настоящее время запрещены к обороту такими организациями, как Комиссия по безопасности потребительских товаров (CPSC) в США и Европейская комиссия по отходам окружающей среды, которые устанавливают строгие правила использования и повторного использования некоторых пластиковых материалов. или продукты, которые могут содержать опасные вещества в своем химическом составе. Хотя новые пластиковые материалы производятся с более безопасным химическим составом, способность идентифицировать опасные материалы в пластмассах, бывших в употреблении, имеет важное значение для повышения эффективности усилий по переработке.

Раньше идентификация опасных материалов в пластмассах была очень медленным процессом, требующим дорогостоящего оборудования и лабораторных испытаний. Однако с помощью спектрофотометрической технологии у нас теперь есть возможность идентифицировать и классифицировать эти продукты за короткое время, а портативность прибора позволяет выполнять этот процесс практически в любом месте.

Однако с помощью спектрофотометрической технологии у нас теперь есть возможность идентифицировать и классифицировать эти продукты за короткое время, а портативность прибора позволяет выполнять этот процесс практически в любом месте.

Использование спектрофотометров для идентификации пластика

Пластиковые отходы представляют собой огромную проблему в нашем мире, и многочисленные экологические организации, такие как EPA (Агентство по охране окружающей среды), предупреждают как потребителей, так и производителей о воздействии этих отходов на нашу среда. Чтобы увеличить усилия по переработке, важно, чтобы пластмассы тщательно идентифицировались в соответствии с их химическим составом. Это невозможно сделать с помощью анализа человеческого глаза, поэтому сегодня многие пластмассовые изделия идентифицируются с помощью числовой системы, определяющей химический состав продукта. Однако эта информация не всегда читается к тому времени, когда продукт попадает на перерабатывающий завод, и она применима только к небольшому количеству пластиковых изделий, которые мы используем ежедневно.

Для того, чтобы усилия по переработке работали, необходимо быстро идентифицировать пластмассовые материалы, бывшие в употреблении, с помощью спектрального анализа. Такие отрасли, как автомобилестроение, производство строительных материалов и производство ковров, могли бы значительно выиграть от быстрой идентификации и анализа своей продукции, чтобы увеличить усилия по переработке и использовать больше товаров, бывших в употреблении. По оценкам одной только ковровой промышленности, ежегодно на наши свалки выбрасывается более 4 миллиардов фунтов коврового материала. Использование спектрофотометрического анализа для определения химического состава нейлоновых материалов для ковровых покрытий может привести к повторному использованию большей части этого выброшенного материала, и усилия Carpet America Recovery Effort явно поддерживают этот вариант.

Одни только ковры и ковровые покрытия составляют более 4 миллиардов фунтов отходов каждый год. Пластиковые нейлоновые волокна этого продукта имеют потенциал для значительного увеличения возможности вторичной переработки при надлежащей идентификации.

Источник изображения: пользователь Flickr Shelah

Усовершенствованные спектрофотометры и приборы

Спектральный анализ для правильной идентификации пластиковых материалов все еще находится в зачаточном состоянии, но потенциал роста огромен. Эта технология может быть применена к различным промышленным пластиковым материалам, бывшим в употреблении, которые ежегодно увеличивают количество отходов на свалках. Возможности повторного использования продуктов — это не только хорошая новость для окружающей среды, но и новый ресурс для пластиковых изделий без расходования наших невозобновляемых ресурсов.

HunterLab является лидером в области передовых спектрофотометрических технологий. Мы стремимся помогать предприятиям добиваться успехов в улучшении будущего нашей окружающей среды. Мы прилагаем все усилия, чтобы помочь отраслям соответствовать нормативным стандартам и проводить эффективный анализ продукции. Свяжитесь с HunterLab сегодня, чтобы узнать больше о наших различных вариантах приборов и о том, какие варианты продуктов подходят именно вам.