Содержание

Производство полиэтилена — получение и свойства вспененного и листового полиэтилена

Полиэтилен

Что такое полиэтилен

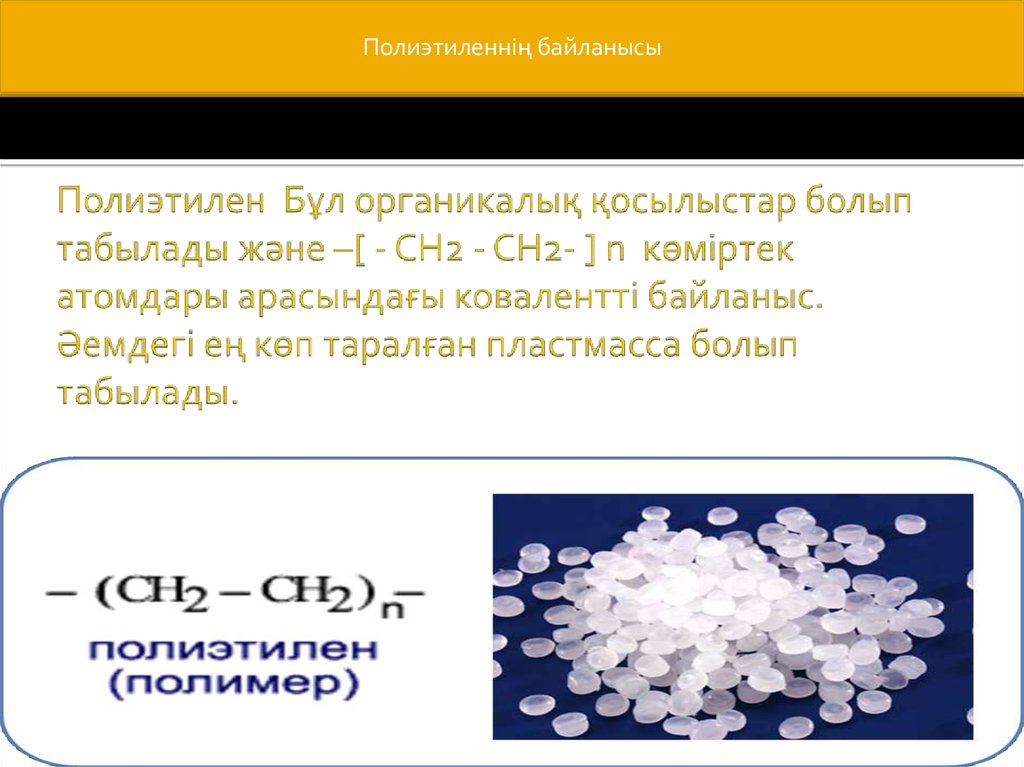

Полиэтилен (ПЭ, PE) – один из самых первых из крупнотоннажных и самый распространенный полимерный материал. Не будет преувеличением сказать, что полиэтилен известен практически всем людям и само это понятие в быту является синонимом пластмассы, как таковой. Не специалисты часто называют полиэтиленом многие материалы, которые ничего общего с ним не имеют.

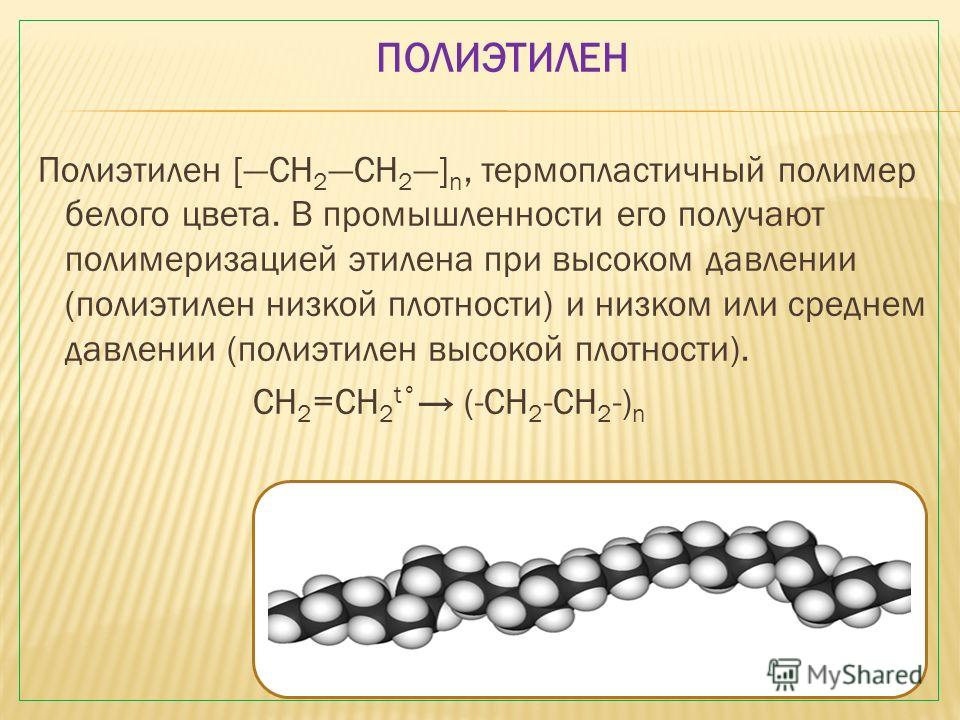

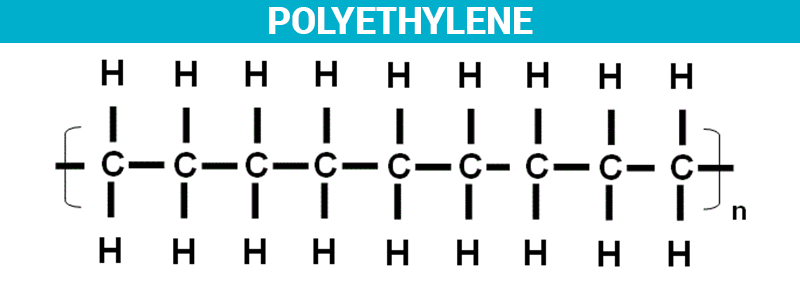

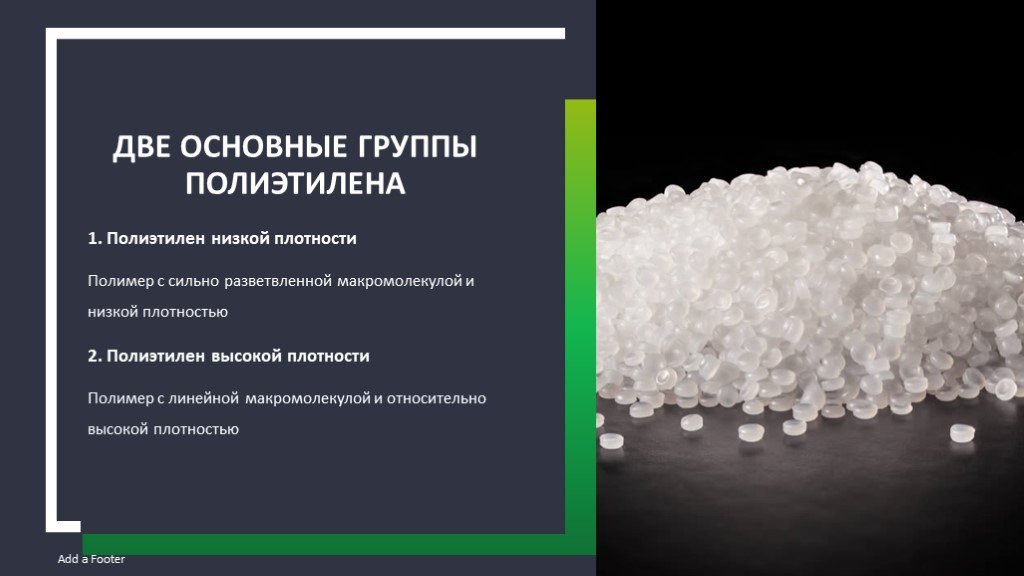

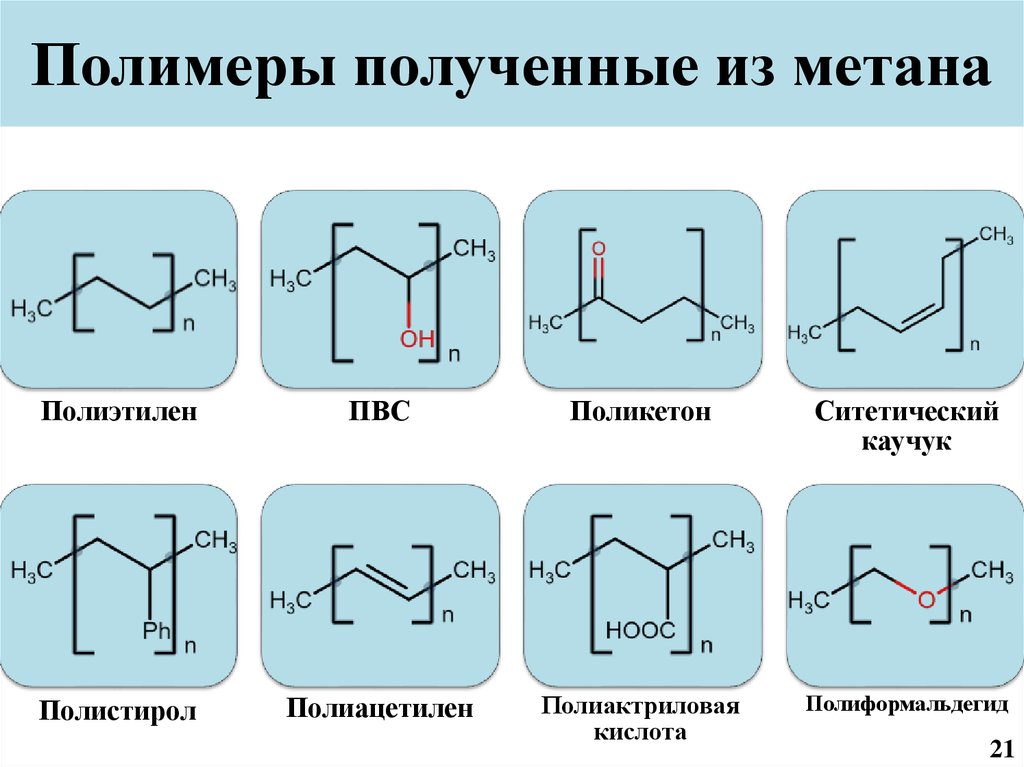

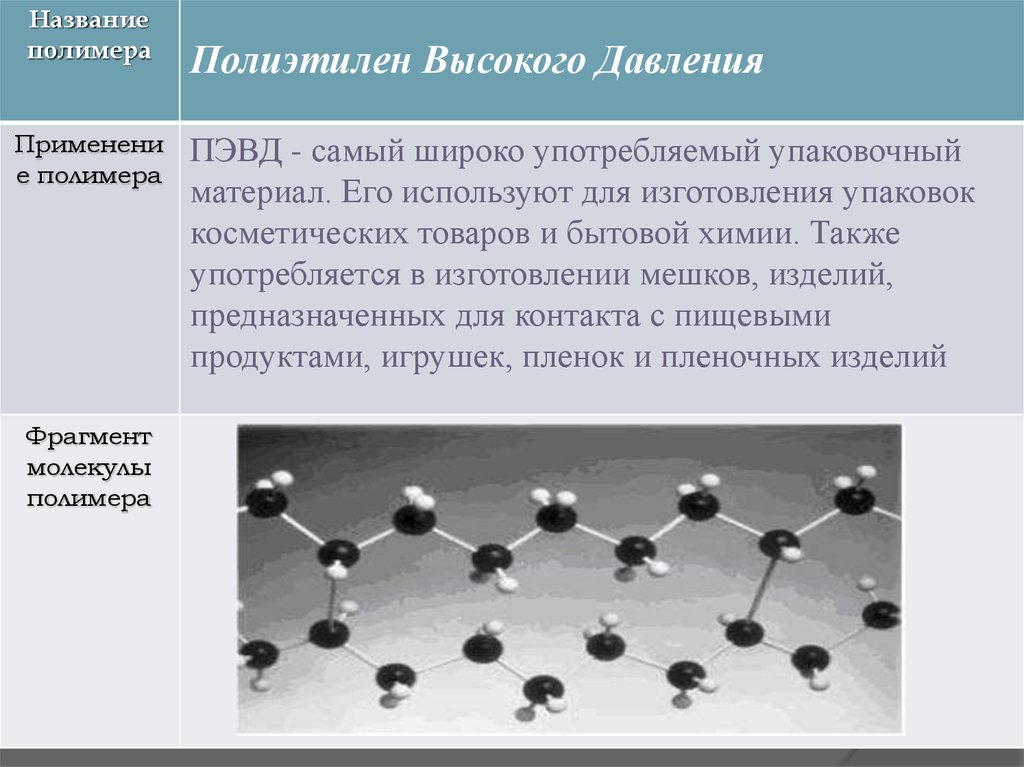

ПЭ является простейшим из полиолефинов, его химическая формула (–Ch3–)n, где n – степень полимеризации. Основными разновидностями ПЭ являются полиэтилен низкого давления (ПЭНД, ПНД), он же полиэтилен высокой плотности (ПВП, PEHD, HDPE) и полиэтилен высокого давления (ПЭВД, ПВД), он же полиэтилен низкой плотности (ПНП, PELD, LDPE). Далее мы рассмотрим эти и другие виды ПЭ подробнее.

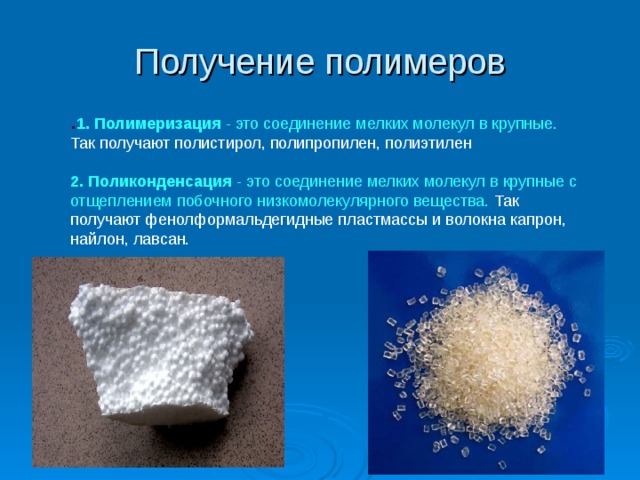

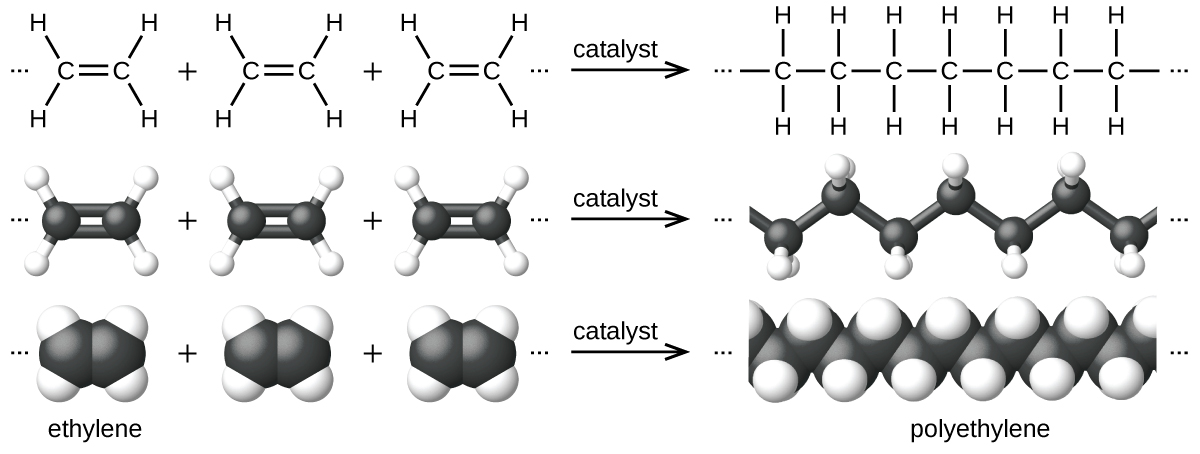

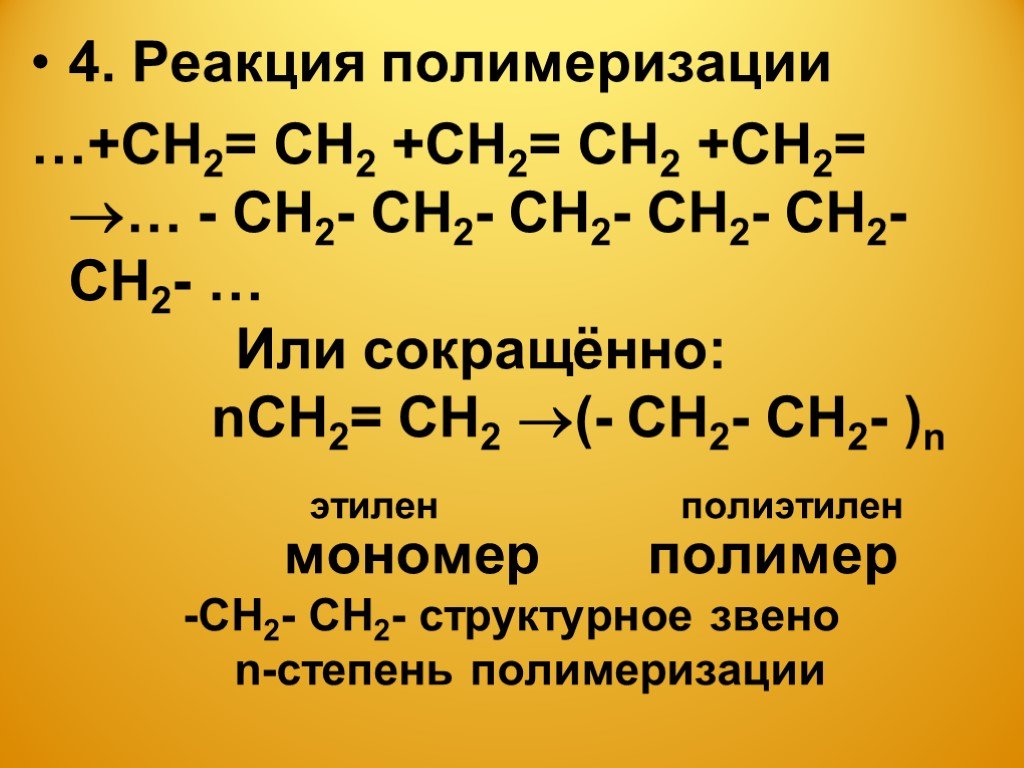

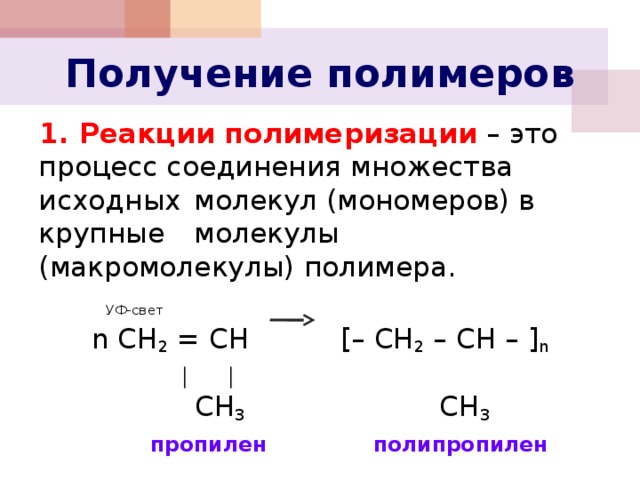

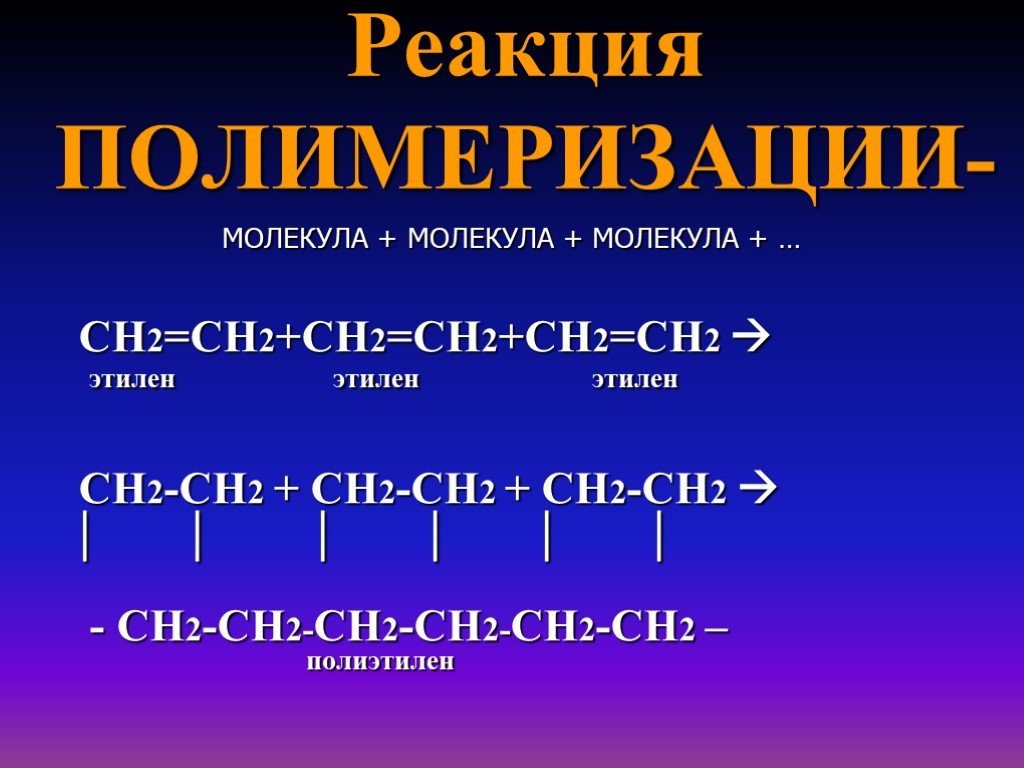

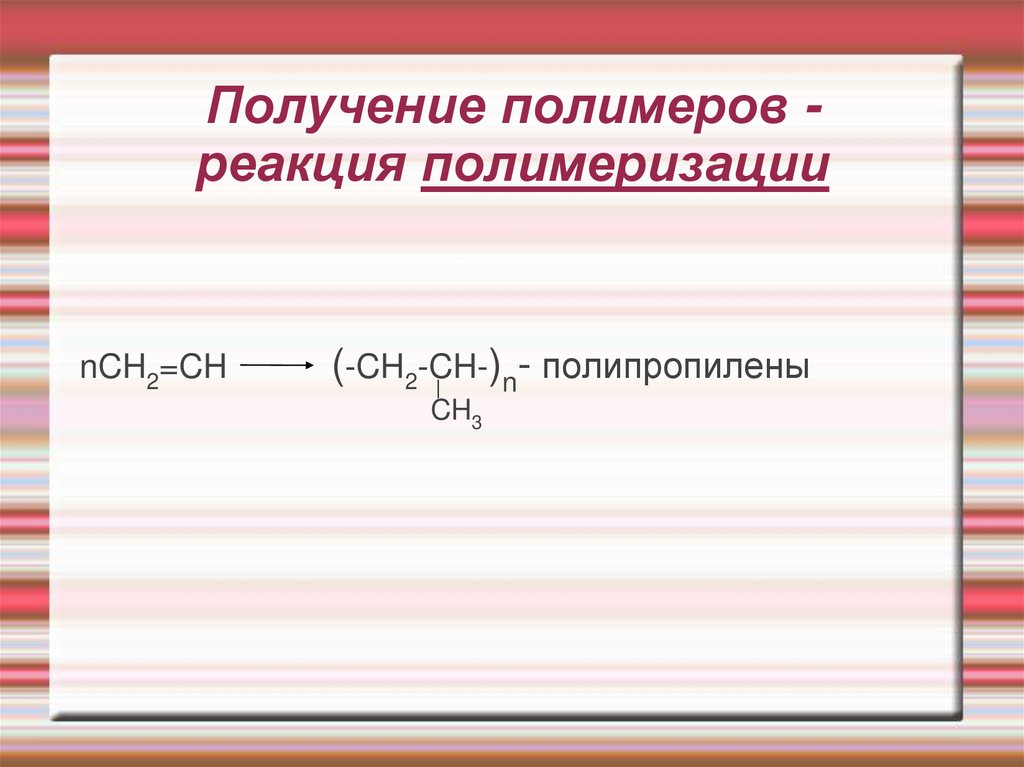

Полиэтилен – синтетический полимер, его получают при помощи полимеризации этилена (химическое название – этен) по свободно-радикальному механизму. Крупнотоннажный синтез ПЭВД и ПЭНД производится практически всеми ведущими мировыми нефтяными и газовыми концернами. В России полиэтилен производится на нефтехимических заводах «Роснефти», «Лукойла», «Газпрома», СИБУРа, на «Казаньоргсинтезе» и «Нижнекамскнефтехиме». В странах бывшего СССР полимер выпускают в Белоруссии, Узбекистане, Азербайджане. Серийные марки полиэтилена выпускают в виде гранул размером 2-5 мм, однако существуют и марки в виде порошка, например так выпускают в продажу сверхвысокомолекулярный полиэтилен (СВМПЭ).

Крупнотоннажный синтез ПЭВД и ПЭНД производится практически всеми ведущими мировыми нефтяными и газовыми концернами. В России полиэтилен производится на нефтехимических заводах «Роснефти», «Лукойла», «Газпрома», СИБУРа, на «Казаньоргсинтезе» и «Нижнекамскнефтехиме». В странах бывшего СССР полимер выпускают в Белоруссии, Узбекистане, Азербайджане. Серийные марки полиэтилена выпускают в виде гранул размером 2-5 мм, однако существуют и марки в виде порошка, например так выпускают в продажу сверхвысокомолекулярный полиэтилен (СВМПЭ).

Рис.1. Полимер в гранулах

История ПЭ

Полиэтилену уже более 100 лет. Впервые его получил инженер из Германии Ганс фон Пехманн в 1899 году, с тех пор он считается изобретателем этого полимера. Но, как часто бывает, важное открытие сразу не нашло применения. Оно пришло только к концу 1920-х годов, а в 1930-е годы производство полиэтилена было окончательно налажено, в чем сыграли большую роль инженеры Эрик Фосет и Реджинальд Гибсон. Изначально они синтезировали низкомолекулярный парафиновый продукт, который можно назвать полиэтиленовым олигомером. В итоге большой работы, в 1936 году изыскания инженеров по разработке установки высокого давления закончились получением патента на ПЭНП (ПЭВД). В 1938 году производство товарного полиэтилена стартовало. Первоначально он предназначался для производства оболочек телефонных кабелей и несколько позже – для выпуска упаковки.

Изначально они синтезировали низкомолекулярный парафиновый продукт, который можно назвать полиэтиленовым олигомером. В итоге большой работы, в 1936 году изыскания инженеров по разработке установки высокого давления закончились получением патента на ПЭНП (ПЭВД). В 1938 году производство товарного полиэтилена стартовало. Первоначально он предназначался для производства оболочек телефонных кабелей и несколько позже – для выпуска упаковки.

Технологию производства полиэтилена высокой плотности (ПЭНД) начали разрабатывать также в 1920-х годах. Большую роль в производстве этого материала сыграл Карл Циглер – известный в среде пластмасс изобретатель катализаторов ионно-координационной полимеризации, самым важным из которых позже было присвоено имя Циглера-Натта. Окончательно процесс получения ПЭНД был полностью описан лишь в 1954 году и тогда же на нее был выдан патент. Промышленное производство нового полиэтилена с более высокими, чем ПЭВД свойствами стартовало несколько позже.

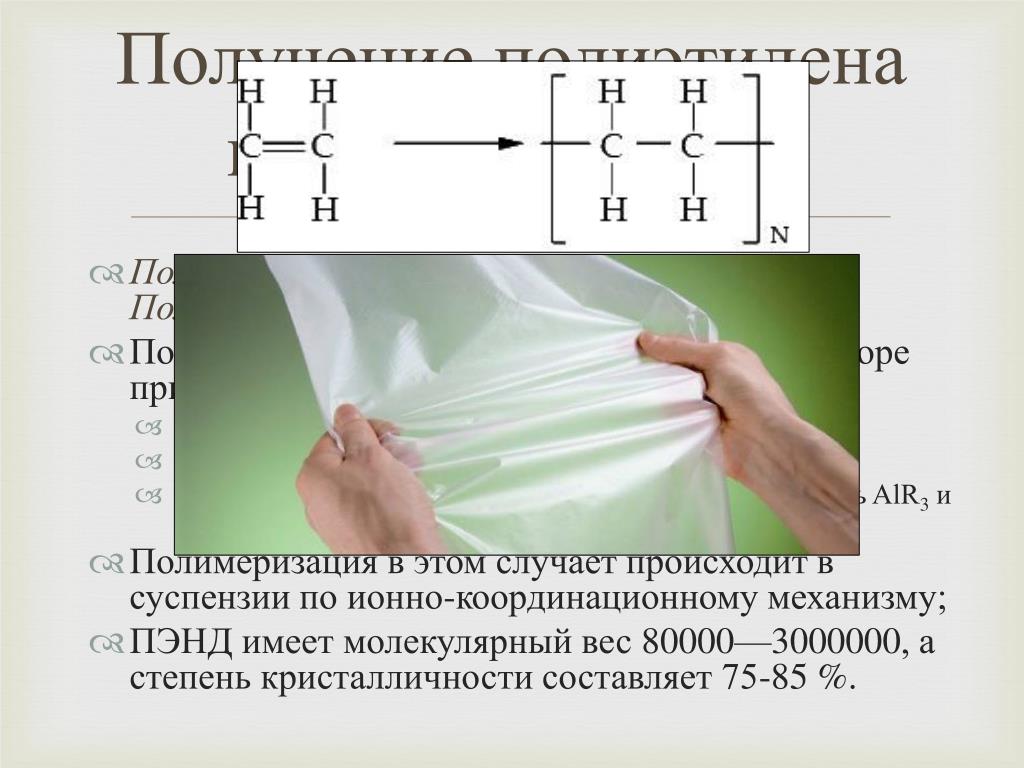

Получение полиэтилена

Опишем вкратце технологию производства обоих главных типов полиэтиленов.

-

ПЭВД (LDPE)

Этот полиэтилен, как понятно из названия, синтезируют при повышенном давлении. Синтез обычно проводят в реакторе трубчатого типа или автоклаве. Синтез проходит под действием окислителей – кислорода, пероксидов или и того, и другого. Этилен смешивают с инициатором полимеризации, сжимают до величины давления в 25 МПа и нагревают до 70 градусов С. Обычно реактор состоит из двух ступеней: в первой смесь еще больше разогревают, а во второй уже непосредственно проводят полимеризацию при еще более жестких условиях – температуре до 300 градусов С и давлении до 250 МПа.

Стандартное время нахождения этиленовой смеси в реакторе 70-100 секунд. За этот промежуток 18-20 процентов этилена преобразуется в полиэтилен. Затем непрореагировавший этилен отправляется на рециркуляцию, а получившийся ПЭ охлаждают до и подвергают грануляции. Полиэтиленовые гранулы вновь охлаждаются, сушатся и отправляются на упаковку. Полиэтилен низкой плотности производят в форме неокрашенных гранул.

Полиэтиленовые гранулы вновь охлаждаются, сушатся и отправляются на упаковку. Полиэтилен низкой плотности производят в форме неокрашенных гранул.

-

ПЭНД (HDPE)

ПНД (ПЭ высокой плотности) производят при низком давлении в реакторе. Для синтеза применяют три основные вида техпроцесса полимеризации: суспензионный, растворный, газофазный.

Для производства ПЭ чаще всего применяют раствор этилена в гексане, который нагревают до 160-250 градусов С. Процесс проводят при давлении 3,4-5,3 МПа в течение времени контакта смеси с катализатором 10-15 минут. Готовый ПЭНД отделяют при помощи испарения растворителя. Гранулы получившегося полиэтилена проходят пропарку паром при температуре выше Т плавления ПЭ. Это нужно для перевода в водный раствор низкомолекулярных фракций ПЭ и удаления следов катализаторов. Как и ПЭВД, готовый ПЭНД обычно бывает бесцветным и отгружается в мешках по 25 кг, реже в биг-бэгах, цистернах или другой таре.

Виды полиэтилена

Помимо детально описанных в этой статье ПЭНД и ПЭВД промышленностью производятся и используются другие многочисленные типы полиэтиленов, основными группами из которых являются:

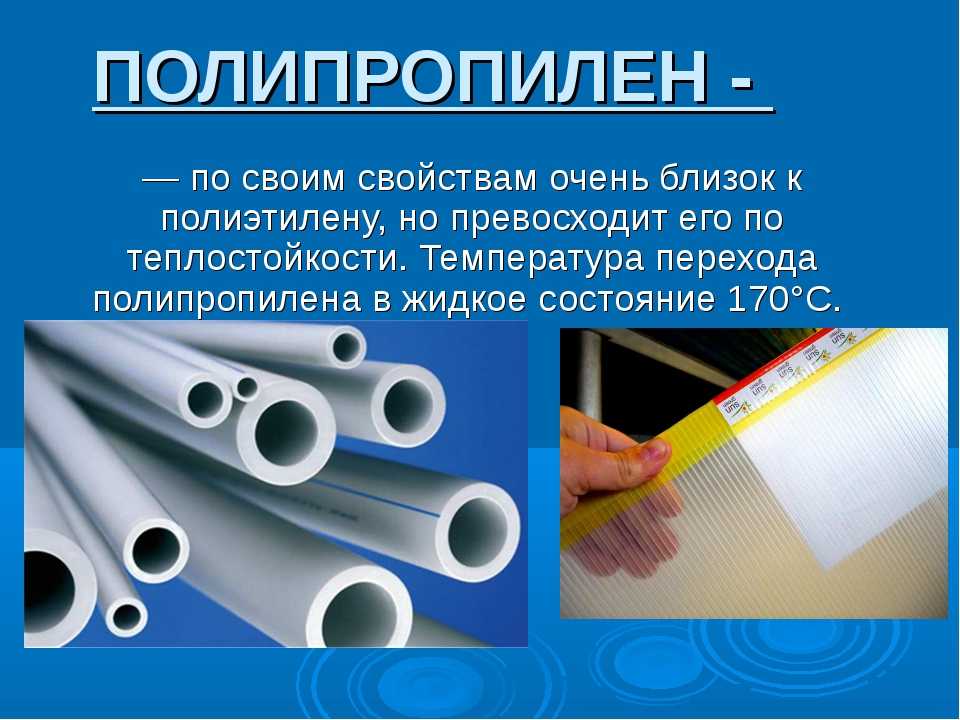

ЛПНП, LLDPE — линейный полиэтилен низкой плотности. Этот тип завоевывает всё большую популярность. По свойствам этот полиэтилен подобен ПЭВД, однако превосходит его по многим параметрам, в том числе по прочности и стойкости изделий к короблению.

mLLDPE, MPE — металлоценовый ЛПЭНП.

MDPE — ПЭ средней плотности.

ВМПЭ, HMWPE, VHMWPE — высокомолекулярный.

СВМПЭ, UHMWPE — сверхвысокомолекулярный.

EPE — вспенивающийся.

PEC – хлорированный.

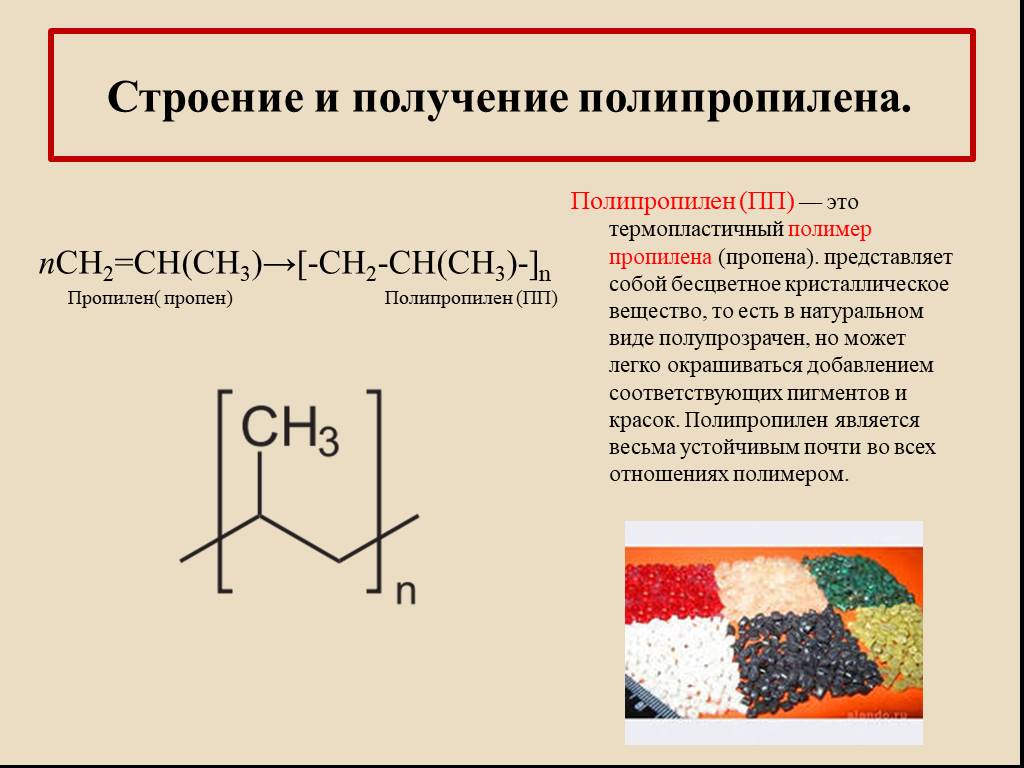

Также существует большое количество сополимеров этилена с различными другими мономерами. Наиболее известными из них являются сополимеры с пропиленом, которые производят под общими названиями рандом- или статсополимер и блоксополимер. Помимо них производят сополимеры этилена с акриловой кислотой, бутил- и этилакрилатом, метилакрилатом и метилметилакрилатом, винилацетатом и т.д. Существуют и эластомеры на основе этилена, их обозначают аббревиатурами POP и POE.

Помимо них производят сополимеры этилена с акриловой кислотой, бутил- и этилакрилатом, метилакрилатом и метилметилакрилатом, винилацетатом и т.д. Существуют и эластомеры на основе этилена, их обозначают аббревиатурами POP и POE.

Свойства полиэтилена

Говоря о характеристиках ПЭ нужно понимать, что свойства различных типов этого полимера сильно отличаются. Рассмотрим, как и в случае с синтезом, показатели двух наиболее распространенных типов.

-

ПЭ высокого давления (LDPE)

Молекулярная масса ПЭВД колеблется от 30 000 до 400 000 атомных единиц.

ПТР в зависимости от марки варьируется от 0,2 до 20 г/10 минут.

Степень кристалличности ПВД примерно составляет 60 процентов.

Температура стеклования равна минус 4 градуса С.

Температура плавления марок материала от 105 до 115 градусов С.

Плотность около 930 кг/куб. м.

м.

Технологическая усадка при переработке от 1,5 до 2 процентов.

Основное свойство структуры полиэтилена высокого давления – разветвленное строение. Отсюда проистекает его низкая плотность, обусловленная рыхлой аморфно-кристаллической структурой материала на молекулярном уровне.

-

ПЭ низкого давления (HDPE)

Молекулярная масса ПЭНД колеблется от 50 000 до 1 000 000 атомных единиц.

ПТР в зависимости от марки варьируется от 0,1 до 20 г/10 минут..

Степень кристалличности ПНД составляет от 70 до 90 процентов.

Температура стеклования равна 120 градусов С.

Температура плавления марок материала от 130 до 140 градусов С.

Плотность около 950 кг/куб.м3.

Технологическая усадка при переработке от 1,5 до 2,0 процентов.

-

Общие свойства полиэтиленов

Химические свойства. ПЭ имеет низкую газопроницаемость. Его химстойкость зависит от молекулярной массы и от плотности полимера. ПЭ инертен к разбавленным и концентрированным основаниям, растворам всех солей, некоторым сильнейшим кислотам, органическим растворителям, маслам и смазкам. Полиэтилен не стоек к 50-процентной азотной кислоте и галогенам, например чистому хлору и брому. Причем бром и йод имею свойство диффузии сквозь полиэтилен.

ПЭ имеет низкую газопроницаемость. Его химстойкость зависит от молекулярной массы и от плотности полимера. ПЭ инертен к разбавленным и концентрированным основаниям, растворам всех солей, некоторым сильнейшим кислотам, органическим растворителям, маслам и смазкам. Полиэтилен не стоек к 50-процентной азотной кислоте и галогенам, например чистому хлору и брому. Причем бром и йод имею свойство диффузии сквозь полиэтилен.

Физические характеристики. Полиэтилен является эластичным достаточно жестким материалом (ПЭВД – существенно мягче, ПЭНД – жестче). Морозостойкость изделий из полиэтилена – до минус 70 градусов С. Высокая ударная вязкость, прочность, хорошие диэлектрические характеристики. Водо- и паропоглощение у полимера невысокое. С точки зрения физиологии и экологии ПЭ является нейтральным инертным веществом, без запаха и вкуса.

Эксплуатационные свойства полиэтилена. Деструкция ПЭ в атмосфере начинается с температуры 80 градусов С. Полиэтилен без специальных добавок не стоек к солнечной радиации и больше всего к ультрафиолету, легко подвергается фотодеструкции. Для уменьшения этого эффекта в композиции ПЭ добавляют стабилизаторы, например сажу для светостабилизации. Полиэтилен не выделяет вредные для здоровья и природы химикаты в окружающую среду, при этом он самостоятельно разлагается очень медленно – процесс занимает десятилетия. ПЭ довольно пожароопасен и поддерживает горение, этот факт нужно учитывать при его использовании.

Для уменьшения этого эффекта в композиции ПЭ добавляют стабилизаторы, например сажу для светостабилизации. Полиэтилен не выделяет вредные для здоровья и природы химикаты в окружающую среду, при этом он самостоятельно разлагается очень медленно – процесс занимает десятилетия. ПЭ довольно пожароопасен и поддерживает горение, этот факт нужно учитывать при его использовании.

Применение полиэтилена

Полиэтилен является самым популярным полимером в мире. Он неприхотлив в переработке и отлично поддается повторному использованию. Получить изделия из полиэтилена можно практически всеми разработанными на сегодняшний день методами переработки пластмасс. Он не требователен к качеству и конструкции оборудования и оснастке, ПЭ не нуждается в специальной подготовке перед переработкой, например сушке. Индустрией концентратов и добавок к полимерам производится огромное количество суперконцентратов пигментов для ПЭ и на основе полиэтилена. Во многих случаях они применимы для окраски в массе изделий не только из других полиолефинов, но и прочих полимеров.

Рис.2. ПНД трубы

В случае переработки полиэтилена методом экструзии получают пленку, применяющуюся на каждом шагу как в чистом виде, так и в виде пакетов в упаковке, фасовке, сельском хозяйстве; ПЭ трубы для водоснабжения и газа; оболочки кабелей; листы; вспененные профили и т.д..

Литьем полиэтилена под давлением производят многочисленные упаковочные изделия, например крышки и пробки, баночки. Также литьем производят медицинские изделия, хозяйственные товары бытового назначения, канцтовары, игрушки.

Полиэтилен можно переработать экструзионно-выдувным и инжекционно-выдувным формованием, ротоформованием, каландрованием, а также пневмо- или вакуумформованием из листов.

Более редкие, специализированные типы полиэтилена, например сшитый, хлорсульфированный, сверхвысокомолекулярный используют во многих отраслях, но больше всего в строительстве. Например сверхвысокомолекулярный ПЭ входит в состав композиций для выпуска оболочек оптиковолоконного кабеля. Армированный полиэтилен, в отличие от чистого полимера, может являться конструкционным материалом. Изделия из ПЭ хорошо поддаются сварке любыми методами: термоконтактным, газовым, с применением присадочного прутка, трением и т.п.

Армированный полиэтилен, в отличие от чистого полимера, может являться конструкционным материалом. Изделия из ПЭ хорошо поддаются сварке любыми методами: термоконтактным, газовым, с применением присадочного прутка, трением и т.п.

Экология и вторичное использование полиэтилена

В последние годы полиэтилен подвергается серьезному давлению из-за своей якобы не экологичности. На самом деле этот материал – один из самых безопасных. Проблема ПЭ в том, что это основной полимер, применяемый для производства пленок, в том числе тонких, и пакетов из них. Не имея адекватной политики по раздельному сбору мусора, многие низкоразвитые страны занимаются захоронением огромного количества ПЭ отходов, что приводит к попаданию полиэтилена в окружающую среду и водные ресурсы и загрязнению их.

Рис.3. Пакеты для мусора – типичное применение вторичного ПЭ

При этом в случае правильного сбора и сортировки мусора, полиэтиленовые отходы становятся ценным ресурсом и отличным вторичным сырьем. Уже достаточно большое количество предприятий в странах бывшего СССР закупают отходы полимера для переработки во вторсырье, получением гранул и последующим использованием в своем производстве или продажей вторичного ПЭ на рынке. Таким образом загрязнение планеты полиэтиленом должно в скором времени сойти на нет.

Уже достаточно большое количество предприятий в странах бывшего СССР закупают отходы полимера для переработки во вторсырье, получением гранул и последующим использованием в своем производстве или продажей вторичного ПЭ на рынке. Таким образом загрязнение планеты полиэтиленом должно в скором времени сойти на нет.

Направления деятельности > Полиэтилен занимает первое место в мировом производстве полимеров, синтезируемых методом полимеризации. Одним из методов производства является полимеризация этилена под высоким давлением. Этилен получают пиролизом предельных углеводородов в печах пиролиза с получением пирогаза. Производством полиэтилена занимаются все крупные компании нефтехимической промышленности. Главным сырьем, из которого получают полиэтилен, является этилен.

Полиэтилен высокого давления давления образуется при высоком давлении в результате полимеризации этилена, компримированного до высокого давления, в автоклаве или в трубчатом реакторе. Полимеризация в реакторе осуществляется по радикальному механизму под воздействием кислорода, органических пероксидов, ими являются лаурил, бензоил или их смесей. Этилен смешивают с инициатором, затем нагревают до 700°С и сжимают компрессором до 25 МПа. После этого он поступает в первую часть реактора, в которой его нагревают до 1 800°С, а потом во вторую часть реактора для осуществления полимеризации, которая происходит при температуре в пределах от 190 до 300°С и давлении от 130 до 250 МПа. Производство полиэтилена низкого давления осуществляется по трем основным технологиям:

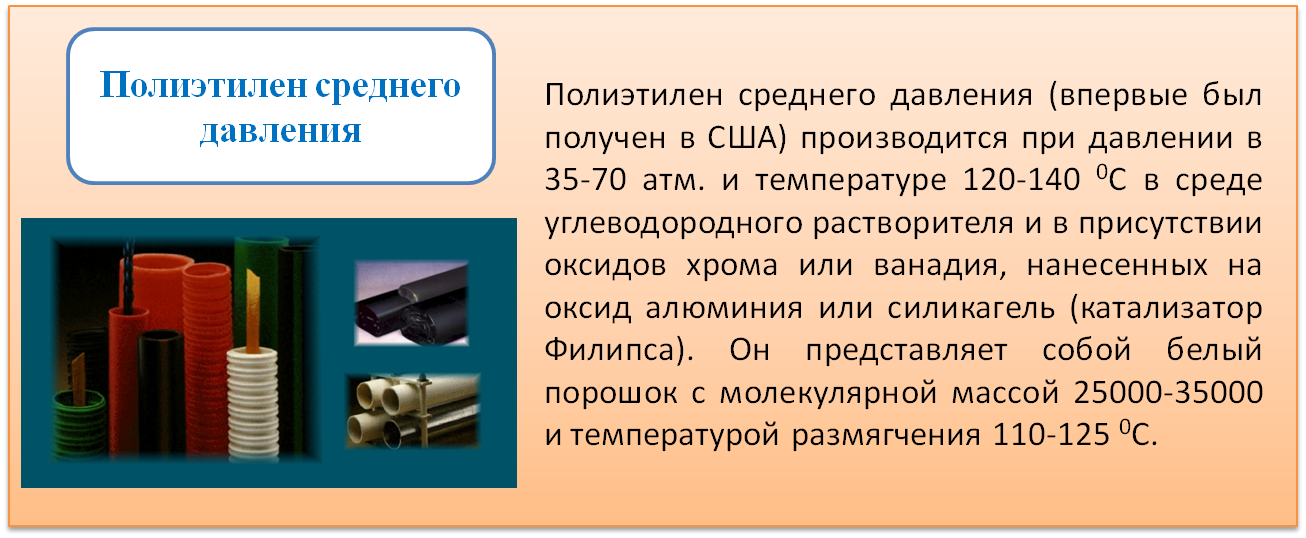

Наиболее распространенным способом считается полимеризация в растворе. Полимеризация в растворе осуществляется в температурном промежутке от 160 до 2 500°С и давлении от 3,4 до 5,3 МПа. Контакт с катализатором осуществляется примерно на протяжении 10-15 минут. Выделение полиэтилена из раствора производится удалением растворителя сначала в испарителе, а после этого в сепараторе и в вакуумной камере гранулятора. Производство полиэтилена среднего давления осуществляется в результате полимеризации этилена в растворе. Полиэтилен среднего давления получается при температуре примерно 150°С, под давлением не более 4 МПа, в присутствии катализатора. ПСД из раствора выпадает в виде хлопьев. Продукт, полученный вышеописанным образом, отличается средневесовым молекулярным весом не более 400 тысяч, степенью кристалличности не более 90%. Производство линейного полиэтилена высокого давления осуществляется при помощи химической модификации ПВД. Процесс происходит при температуре 150°С и примерно 3,0-4,0 МПа. Линейный полиэтилен низкой плотности по своей структуре напоминает полиэтилен высокой плотности, однако он отличается более длинными и многочисленными боковыми ответвлениями. Производство линейного полиэтилена выполняется двумя способами:

Эффективность данного способа полимеризации в жидкой фазе ниже, чем у газофазного, однако для него характерны и свои плюсы, а именно: размер установки намного меньше, чем у оборудования для газофазной полимеризации, и гораздо ниже капиталовложения. Практически аналогичным является способ в реакторе с устройством для перемешивания с применением циглеровских катализаторов. При этом образуется максимальный выход продукта. Не так давно для производства линейного полиэтилена стали использовать технологию, в результате которой применяются металлоценовые катализаторы. Такая технология дает возможность получить более высокую молекулярную массу полимера, благодаря чему возрастает прочность изделия. ПВД, ПНД, ПСД и ЛПВД отличаются друг от друга, как по своей структуре, так и по свойствам, соответственно, и используются они для решения различных задач. На сегодняшний день полимер выпускается двух основных марок ПВД и ПНД. Существуют и другие виды полиэтилена, каждый из которых имеет свои свойства и сферу применения. В гранулированный полимер в процессе производства добавляются различные красители, позволяющие получить черный полиэтилен, красный или любого другого цвета. Получение полиэтилена высокого давления происходит в автоклавах, трубчатых реакторах. Марок ПВД изготовленных в автоклаве, согласно ГОСТу, существует восемь. Из трубчатого реактора получают двадцать один тип полиэтилена высокого давления. Для синтеза ПНД требуется соблюдение следующих условий:

Полимеризированная масса в первой фазе имеет жидкое состояние, после чего перемещается в сепаратор, далее в гранулятор, где происходит формовка гранул готового материала. Блок-схема Важнейшими задачами предприятий по производству полиэтилена являются модернизация оборудования, совершенствование технологии пиролиза, конверсии, повышение мощности производства. В этом направлении «ЛЕННИИХИММАШ» выполняет следующие виды работ:

Основное оборудование производства полиэтилена:

Предварительное обследование существующего состояния оборудования Холодильники рецикла высокого давления Трубчатый реактор

Опыт «ЛЕННИИХИММАШ» В период активного строительства в СССР заводов по производству из пирогаза этилена и пропилена для последующей выработки полимерных материалов ЛЕННИИХИММАШ являлся основным разработчиком и поставщиком колонного и теплообменного оборудования низкотемпературных блоков для установок различной мощности от 45 до 300 тыс.т этилена в год (Э-45, ЭП-60, Э-100, Э-200, ЭП-300). В состав действующего производства входят:

Специалистами ЛЕННИИХИММАШ было проведено обследование, в процессе которого выявлены следующие резервы по основному и вспомогательному оборудованию: По установке с трубчатым реактором резерв имеются резервы по производительности, что делает целесообразным не заменять установку в полном объеме. Возможна частичная модернизация с увеличением мощности основных технологических блоков:

Предложено проектирование новой холодильной установки, которая значительно увеличит производительность, составлен перечень нового и модернизируемого оборудования блоков с основными техническими характеристиками. Вариант реконструкция трубчатого реактора – переход на трехзонный Схема работы холодильной установки Модернизация компрессоров — Мульти компрессор бустер/первый каскад Предложено три варианта реконструкции. В зависимости от объема реконструкции суммарная производительность двух производств может быть повышена с 80 тыс.т ПЭ в год до:

В 2016 году в связи с реконструкцией цеха пиролиза и очистки газа завода этилена ПАО «Казаньоргсинтез» разработаны основные технические решения, а в 2017 году ведется техническое проектирование наружной установки « Четырехкамерная печь пиролиза этана П-810/815/820/825», в составе узла пиролиза этановой и пропановой фракции в трубчатых печах. В состав проекта входит разработка узла нагрева и подготовки сырья и топливного газа, узла редуцирования пара, узла дозирования диметилдисульфида (ДМДС) – ингибитора коксообразования, система подготовки и насосная питательной воды, узел продувочных вод. | ||||||

Обработка полиэтилена

Полиэтилен является одним из наиболее широко используемых пластиков, применяемых в упаковке, потребительских товарах и покрытиях, и это лишь некоторые из них. По данным Торговой ассоциации индустрии пластмасс, использование полиэтилена началось после Второй мировой войны, когда были разработаны различные версии полиэтилена высокой и низкой плотности. Крупномасштабное производство этих материалов резко снизило их стоимость, что позволило им конкурировать со старыми пластиками и более традиционными материалами, такими как дерево, бумага, металл, стекло и кожа. Внедрение сплавов и смесей полимеров позволило адаптировать свойства в соответствии с определенными требованиями к производительности, которые не могла обеспечить одна смола.

По данным Торговой ассоциации индустрии пластмасс, использование полиэтилена началось после Второй мировой войны, когда были разработаны различные версии полиэтилена высокой и низкой плотности. Крупномасштабное производство этих материалов резко снизило их стоимость, что позволило им конкурировать со старыми пластиками и более традиционными материалами, такими как дерево, бумага, металл, стекло и кожа. Внедрение сплавов и смесей полимеров позволило адаптировать свойства в соответствии с определенными требованиями к производительности, которые не могла обеспечить одна смола.

Полиэтилен начинается с нафты, или нефти, которую извлекают из сырой нефти и нагревают для выделения этилена, который образует разветвленные структуры, превращаясь в полиэтилен. Полиэтилен существует во многих различных отраслевых структурах. Как поясняется на веб-сайте Ассоциации производителей пластмасс Plastics Europe, во время производства полиэтилену могут быть приданы различные характеристики, такие как жесткость или эластичность, в зависимости от плотности материала и его текучести в расплавленном виде. Плотность и ликвидность также во многом зависят от величины давления, применяемого при добыче. Производство полиэтилена при низком давлении образует прямые, прочные и плотно упакованные ответвления. В результате получается плотный полиэтилен с твердой и жесткой структурой. Производство полиэтилена под высоким давлением приводит к тому, что частицы образуют перекрещивающиеся ответвления и боковые ответвления, в результате чего получается более легкий и эластичный материал.

Плотность и ликвидность также во многом зависят от величины давления, применяемого при добыче. Производство полиэтилена при низком давлении образует прямые, прочные и плотно упакованные ответвления. В результате получается плотный полиэтилен с твердой и жесткой структурой. Производство полиэтилена под высоким давлением приводит к тому, что частицы образуют перекрещивающиеся ответвления и боковые ответвления, в результате чего получается более легкий и эластичный материал.

Является ли полиэтилен жидким или нет, зависит от его индекса плавления, то есть от того, насколько медленно или быстро расплавленная масса течет через зазор. Расплавы полиэтилена обычно реологически характеризуют при малоамплитудном колебательном сдвиге (SAOS), так как этот режим деформации может быть легко получен на ротационном реометре. Однако в большинстве технических процессов, таких как формование с раздувом, преобладает деформация растяжения, которая взаимодействует одно- или многоосно с полем сдвигового течения. Таким образом, деформация растяжения необходима вместе с SAOS и устойчивым сдвигом, чтобы получить полную картину реологического поведения образца.

Таким образом, деформация растяжения необходима вместе с SAOS и устойчивым сдвигом, чтобы получить полную картину реологического поведения образца.

Одной из основных целей испытаний на растяжение является определение поведения при упрочнении при растяжении или увеличение вязкости при растяжении определенной молекулярной архитектуры независимо от скорости деформации. В этом деформационном упрочнении в основном преобладают длинноцепочечные ответвления; большее количество ответвлений приводит к более выраженному увеличению вязкости. Однако деформационное упрочнение зависит не только от разветвления, но и от молекулярной массы и ее распределения. Влияние высокомолекулярных фракций можно контролировать при низких скоростях деформации в отличие от влияния разветвления.

Чтобы охарактеризовать поведение расплавов полимеров и вязкоупругих твердых тел при растяжении, реометры растяжения и вращения можно использовать вместе. Принцип испытания основан на растяжении образца на двух барабанах, вращающихся в противоположных направлениях. Поскольку оба барабана вращаются с одинаковой скоростью в противоположных направлениях, приложенное поле деформации является чисто одноосным. Прочтите примечания по применению «Охарактеризовывание длинноцепочечных разветвлений в полиэтилене с реологией растяжения», чтобы узнать, как характеристики, наблюдаемые в испытаниях на растяжение, можно использовать для моделирования определенных этапов обработки, таких как выдувное формование или производство пленки, а также для приложений контроля качества.

Поскольку оба барабана вращаются с одинаковой скоростью в противоположных направлениях, приложенное поле деформации является чисто одноосным. Прочтите примечания по применению «Охарактеризовывание длинноцепочечных разветвлений в полиэтилене с реологией растяжения», чтобы узнать, как характеристики, наблюдаемые в испытаниях на растяжение, можно использовать для моделирования определенных этапов обработки, таких как выдувное формование или производство пленки, а также для приложений контроля качества.

Индуцированное полиэтиленгликолем осаждение интерферона альфа-2а с последующей вакуумной сушкой: разработка нового процесса получения сухого стабильного порошка

. 2004 26 января; 6 (1): E4.

doi: 10.1208/ps060104.

Викас К Шарма

1

, Девендра С. Калония

принадлежность

- 1 Факультет фармацевтических наук Университета Коннектикута, Сторрс, Коннектикут 06269, США.

PMID:

15198505

PMCID:

PMC2750939

DOI:

10.1208/пс060104

Бесплатная статья ЧВК

Викас К. Шарма и др.

AAPS PharmSci.

.

Бесплатная статья ЧВК

. 2004 26 января; 6 (1): E4.

doi: 10.1208/ps060104.

Авторы

Викас К Шарма

1

, Девендра С. Калония

Калония

принадлежность

- 1 Факультет фармацевтических наук, Коннектикутский университет, Сторрс, Коннектикут 06269, США.

PMID:

15198505

PMCID:

PMC2750939

DOI:

10.1208/пс060104

Абстрактный

Были проведены технико-экономические обоснования разработки нового процесса, основанного на индуцированном полиэтиленгликолем (ПЭГ) осаждении белков с последующей вакуумной сушкой в присутствии сахаров для получения сухих белковых порошков. Определяли кажущуюся растворимость интерферона альфа-2а (ИФН-альфа2а) в присутствии различных ПЭГ и исследовали влияние pH раствора, ионной силы и температуры. Осадок IFN-альфа-2а сушили при температуре полки 25°С при 100 мТорр либо в чистом виде, либо в присутствии маннита и/или трегалозы. Высушенные составы IFN-альфа-2а подвергали ускоренным исследованиям стабильности при 40°С (3 месяца) и сравнивали стабильность со стабильностью аналогичного лиофилизированного состава. Результаты показали, что более 90% белка можно было осадить с использованием 10% мас./об. ПЭГ 1450 при рН 6,5 при ионной силе раствора 71 мМ. Вакуумная сушка осадка приводила только к образованию нерастворимых агрегатов IFN-альфа-2а; однако это было предотвращено добавлением маннита или трегалозы. Добавление избыточного количества маннита привело к снижению остаточной влажности и улучшению обработки конечного высушенного продукта. Ускоренная стабильность при хранении не показала никакой агрегации и показала образование менее 5% окисленного IFN-альфа-2а в высушенном составе, содержащем IFN-альфа-2а:трегалозу:маннит в соотношении 1:10:100 вес/вес при хранении при 40°С в течение 3 месяцев.

Осадок IFN-альфа-2а сушили при температуре полки 25°С при 100 мТорр либо в чистом виде, либо в присутствии маннита и/или трегалозы. Высушенные составы IFN-альфа-2а подвергали ускоренным исследованиям стабильности при 40°С (3 месяца) и сравнивали стабильность со стабильностью аналогичного лиофилизированного состава. Результаты показали, что более 90% белка можно было осадить с использованием 10% мас./об. ПЭГ 1450 при рН 6,5 при ионной силе раствора 71 мМ. Вакуумная сушка осадка приводила только к образованию нерастворимых агрегатов IFN-альфа-2а; однако это было предотвращено добавлением маннита или трегалозы. Добавление избыточного количества маннита привело к снижению остаточной влажности и улучшению обработки конечного высушенного продукта. Ускоренная стабильность при хранении не показала никакой агрегации и показала образование менее 5% окисленного IFN-альфа-2а в высушенном составе, содержащем IFN-альфа-2а:трегалозу:маннит в соотношении 1:10:100 вес/вес при хранении при 40°С в течение 3 месяцев. Стабильность этого высушенного в вакууме состава была сравнима со стабильностью аналогичного лиофилизированного состава.

Стабильность этого высушенного в вакууме состава была сравнима со стабильностью аналогичного лиофилизированного состава.

Похожие статьи

Осаждение in situ и вакуумная сушка интерферона альфа-2а: разработка одностадийного процесса получения сухой, стабильной белковой композиции.

Кумар В., Шарма В.К., Калония Д.С.

Кумар В. и др.

Инт Дж Фарм. 2009 21 января; 366 (1-2): 88-98. doi: 10.1016/j.ijpharm.2008.09.001. Epub 2008 9 сентября.

Инт Дж Фарм. 2009.PMID: 18824225

Исследование стационарной флуоресцентной спектроскопии триптофана для изучения третичной структуры белков в твердых порошках.

Шарма В.К., Калония Д.С.

Шарма В.К. и др.

Дж. Фарм. 2003 г., апрель; 92 (4): 890-9. doi: 10.1002/jps. 10354.

10354.

Дж. Фарм. 2003.PMID: 12661074

Удаление перекисей в полиэтиленгликолях с помощью вакуумной сушки: влияние на стабильность биотехнологических и фармацевтических составов.

Кумар В., Калония Д.С.

Кумар В. и др.

AAPS PharmSciTech. 2006 28 июля; 7 (3): 62. дои: 10.1208/pt070362.

AAPS PharmSciTech. 2006.PMID: 17025243

Скрининг состава и оптимизация процесса сублимационной сушки лиофилизированного порошка гинкголида B для инъекций.

Лю Д., Гальванин Ф., Ю.Ю.

Лю Д. и др.

AAPS PharmSciTech. 2018 фев; 19 (2): 541-550. дои: 10.1208/s12249-017-0858-2. Epub 2017 28 августа.

AAPS PharmSciTech. 2018.PMID: 28849380

ПЭГилирование белков: управление стабильностью, агрегацией и биологической активностью рекомбинантных белков.

Зума Л.К., Гаса Н.Л., Макоба С.Х., Пуо О.Дж.

Зума Л.К. и др.

Биомед Рез Инт. 2022, 25 июля; 2022:8929715. дои: 10.1155/2022/8929715. Электронная коллекция 2022.

Биомед Рез Инт. 2022.PMID: 35924267

Бесплатная статья ЧВК.Обзор.

Посмотреть все похожие статьи

Цитируется

Основанный на протеомике метод идентификации антигенов в составе иммунных комплексов.

Менику С., МакАрдл А.Дж., Ли М.С., Кафору М., Лэнгфорд П.Р., Левин М.

Менику С. и соавт.

ПЛОС Один. 2020 23 декабря; 15 (12): e0244157. doi: 10.1371/journal.pone.0244157. Электронная коллекция 2020.

ПЛОС Один. 2020.PMID: 33362259Бесплатная статья ЧВК.

Сочетание многоугольного светорассеяния с обращенно-фазовой хроматографией сверхвысокого давления (RP-UPLC-MALS) для характеризации моноклональных антител.

Джентилуомо Л., Шнайдер В., Росснер Д., Фрисс В.

Джентилуомо Л. и др.

Научный представитель 2019 г. 18 октября; 9 (1): 14965. doi: 10.1038/s41598-019-51233-6.

Научный представитель 2019.PMID: 31628369

Бесплатная статья ЧВК.Болезнь Кавасаки: новый взгляд на роль иммунных комплексов.

Менику С., Лэнгфорд П.Р., Левин М.

Менику С. и соавт.

Фронт Иммунол. 2019 12 июня; 10:1156. doi: 10.3389/fimmu.2019.01156. Электронная коллекция 2019.

Фронт Иммунол. 2019.PMID: 31263461

Бесплатная статья ЧВК.Обзор.

Окисление терапевтических белков и пептидов: структурные и биологические последствия.

Торосантуччи Р., Шёнейх К., Джискот В.

Торосантуччи Р. и др.

Фарм Рез.

Производство осуществляется при низком, среднем и высоком давлениях. Как правило, он выпускается в гранулах, которые имеют диаметр от 2 до 5 миллиметров, иногда в виде порошка. На сегодняшний день известны четыре основных способа производства полиэтилена. В результате, получают:

Производство осуществляется при низком, среднем и высоком давлениях. Как правило, он выпускается в гранулах, которые имеют диаметр от 2 до 5 миллиметров, иногда в виде порошка. На сегодняшний день известны четыре основных способа производства полиэтилена. В результате, получают: Всего этилен находится в реакторе не более 100 секунд. Степень его превращения составляет 25%. Она зависит от типа и количества инициатора. Из полученного полиэтилена удаляется тот этилен, который не прореагировал, после чего продукт охлаждают и упаковывают. ПВД производят в виде как неокрашенных, так и окрашенных гранул.

Всего этилен находится в реакторе не более 100 секунд. Степень его превращения составляет 25%. Она зависит от типа и количества инициатора. Из полученного полиэтилена удаляется тот этилен, который не прореагировал, после чего продукт охлаждают и упаковывают. ПВД производят в виде как неокрашенных, так и окрашенных гранул. Гранулированный полиэтилен пропаривается водяным паром. ПНД производится в виде как неокрашенных, так и окрашенных гранул, а иногда и в порошке.

Гранулированный полиэтилен пропаривается водяным паром. ПНД производится в виде как неокрашенных, так и окрашенных гранул, а иногда и в порошке. Она осуществляется в реакторе со сжиженным слоем. В реактор непрерывно подается этилен и отводится полимер с сохранением в реакторе постоянного уровня сжиженного слоя. Процесс происходит при температуре около 100°С, давлении от 0,689 до 2,068 МПа

Она осуществляется в реакторе со сжиженным слоем. В реактор непрерывно подается этилен и отводится полимер с сохранением в реакторе постоянного уровня сжиженного слоя. Процесс происходит при температуре около 100°С, давлении от 0,689 до 2,068 МПа Кроме вышеперечисленных способов полимеризации этилена имеются и иные, только в промышленности они распространения не получили.

Кроме вышеперечисленных способов полимеризации этилена имеются и иные, только в промышленности они распространения не получили. Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе.

Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе. ч. с перемешивающим устройством

ч. с перемешивающим устройством В последующие годы для действующих производств выполнялись работы по их реконструкции с целью повышения производительности по перерабатываемому пирогазу, реализованы технические решения по стабилизации работы установок, снижению потерь целевых продуктов (повышение коэффициента извлечения), повышению качества продукции. При этом проводилось оснащение установок дополнительной аппаратурой, замена контактных устройств колонн, оптимизация технологической схемы. В низкотемпературных блоках этиленовых производств при разработке колонной аппаратуры использованы результаты проведенных ЛЕННИИХИММАШ научно-исследовательских работ, разработанные методики гидравлического расчета тарелок, результаты обследования блоков разработанного оборудования на этиленовых производствах. Для производства полиэтилена высокого давления для Новополоцкого, Сумгаитского, Томского комбинатов и производства в Германии ЛЕННИИХИММАШ было разработано специальное оборудование: поршневые этиленовые компрессора (бустер-компрессор, компрессора этилена высокого давления на оппозитной базе (I каскада – до давления 25 МПа и II каскада – до 230 МПа), реакторное оборудование, емкости.

В последующие годы для действующих производств выполнялись работы по их реконструкции с целью повышения производительности по перерабатываемому пирогазу, реализованы технические решения по стабилизации работы установок, снижению потерь целевых продуктов (повышение коэффициента извлечения), повышению качества продукции. При этом проводилось оснащение установок дополнительной аппаратурой, замена контактных устройств колонн, оптимизация технологической схемы. В низкотемпературных блоках этиленовых производств при разработке колонной аппаратуры использованы результаты проведенных ЛЕННИИХИММАШ научно-исследовательских работ, разработанные методики гидравлического расчета тарелок, результаты обследования блоков разработанного оборудования на этиленовых производствах. Для производства полиэтилена высокого давления для Новополоцкого, Сумгаитского, Томского комбинатов и производства в Германии ЛЕННИИХИММАШ было разработано специальное оборудование: поршневые этиленовые компрессора (бустер-компрессор, компрессора этилена высокого давления на оппозитной базе (I каскада – до давления 25 МПа и II каскада – до 230 МПа), реакторное оборудование, емкости. Это оборудование продолжает успешно эксплуатироваться и в настоящее время.

Это оборудование продолжает успешно эксплуатироваться и в настоящее время.

Целью работы является привязка 4-х камерной печи, проектируемого и поставляемого компанией Technip, к существующим технологическим коммуникациям завода этилена ПАО «Казаньоргсинтез» и строительство вспомогательных объектов для обеспечения соответствия параметров, качественных и расходных показателей технологических потоков, необходимых для работы печного блока. Строительство новой 4-х камерной печи пиролиза и вспомогательных объектов предусматривается для обеспечения резервирования существующих печей пиролиза.

Целью работы является привязка 4-х камерной печи, проектируемого и поставляемого компанией Technip, к существующим технологическим коммуникациям завода этилена ПАО «Казаньоргсинтез» и строительство вспомогательных объектов для обеспечения соответствия параметров, качественных и расходных показателей технологических потоков, необходимых для работы печного блока. Строительство новой 4-х камерной печи пиролиза и вспомогательных объектов предусматривается для обеспечения резервирования существующих печей пиролиза.

10354.

10354.