Содержание

Технология изготовления керамической плитки

Керамическая плитка — это отделочный материал, представляющий собой керамическое изделие состоящие из каолиновой глины, кварцевого песка и полевого шпата с добавлением различных минералов, и обожжённое в печи при высоких температурах. Керамическую плитку традиционно разделяют на настенную и напольную.

Напольное керамическое покрытие отличается от настенной большей износостойкости и меньшей степенью влагопоглощения.

Наиболее универсальным материалом является керамогранит. Производственные технологии, которые применяются при изготовлении керамогранита, позволяют его сделать максимально прочной и плотной структурой, что и делает его универсальным материалом для облицовки как внутренних так наружных плоскостей.

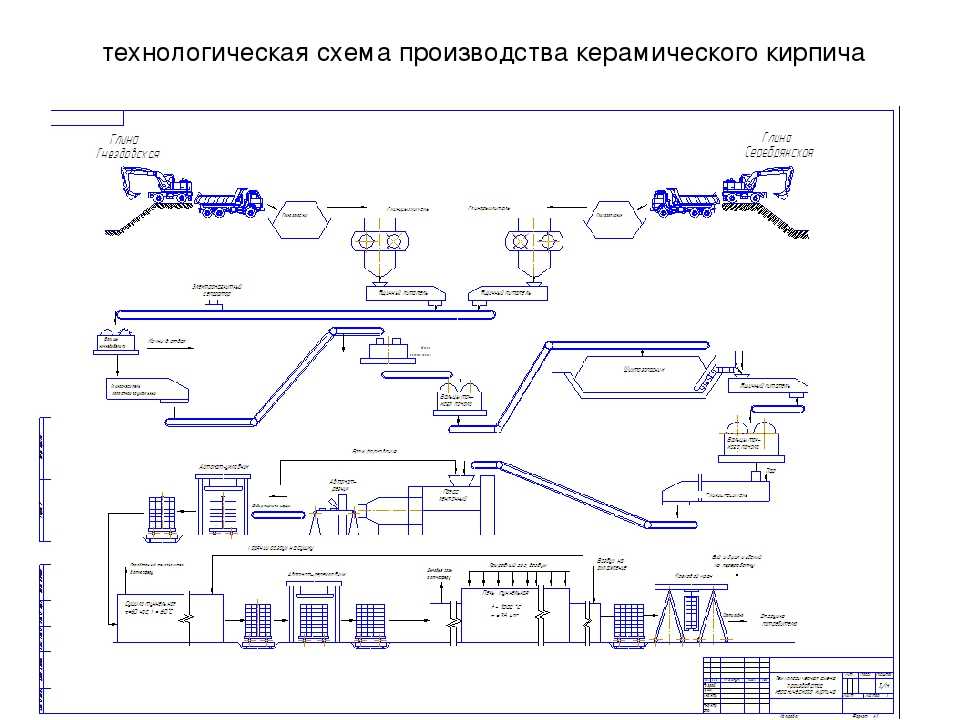

Технология изготовления керамических изделий такова:

- 1. Отбор сырья

- 2. Смешивание материалов

- 3. Формовка

- 4. Сушка

- 5. Нанесение глазури

- 6. Обжиг

- 7.

Сортировка

Сортировка

Рассмотрим подробнее, каждый этап.

Отбор сырья

Процесс изготовления начинается со складирования сырья, которое бывает трёх видов: глинистые, неглинистые и инертные материалы.

Глинистое сырьё составляют каолиновые глины, придающие сырьевой основе связывающие свойства и пластичность, что впоследствии, после прессования, позволяет плитке сохранять свою форму.

- Неглинистые материалы – полевые шпаты – уменьшают пористость обожженных изделий, облегчая процесс спекания и придавая материалу прочность, компактность и стойкость.

- Инертные материалы – это кварцевые пески; они образуют “остов“ плитки.

- К сырьевым материалам относятся также пигменты, которые являются оксидами или смесями оксидов металла. Используются для получения цвета, требуемого производством.

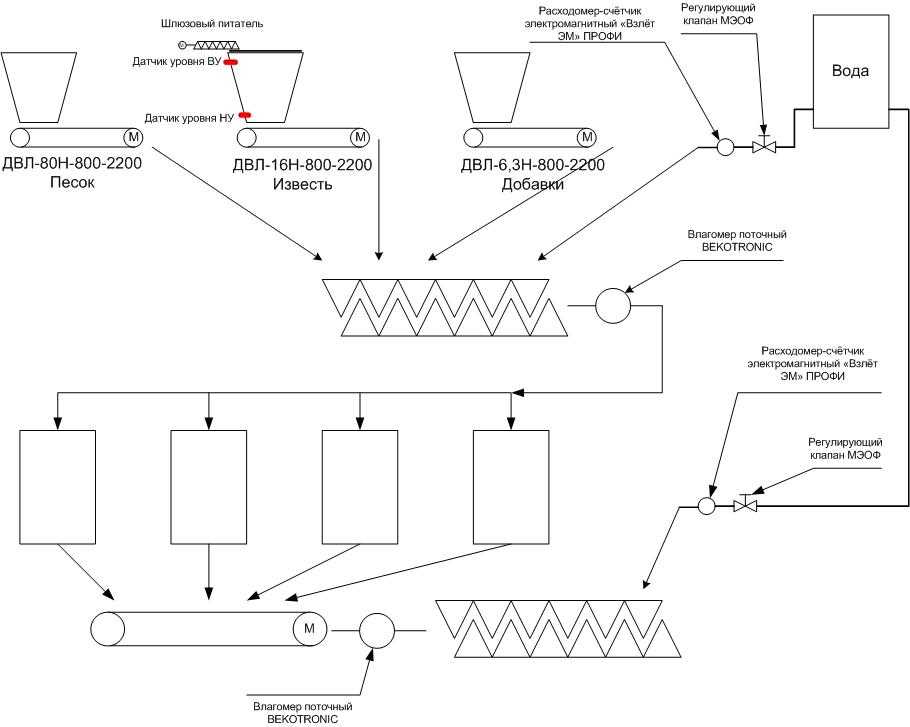

Смешивание материалов

Сырьевые материалы, строго дозированные на весовых конвейерах, перемешиваются по заданной рецептуре, в результате чего получается основная сырьевая смесь. Эта смесь подвергается последующей обработке, призванной обеспечить абсолютную однородность массы по размеру и по влажности частиц материалов. Достижение гранулометрической однородности, происходит в результате мокрого помолам материалов в мельницах. Результат – водная суспензия, частицы которой обладают достаточно мелкой и однородной величиной. Эта суспензия называется шликером.

Эта смесь подвергается последующей обработке, призванной обеспечить абсолютную однородность массы по размеру и по влажности частиц материалов. Достижение гранулометрической однородности, происходит в результате мокрого помолам материалов в мельницах. Результат – водная суспензия, частицы которой обладают достаточно мелкой и однородной величиной. Эта суспензия называется шликером.

Полученный шликер поступает в огромные подземные бассейны, где, во избежание отстаивания (т.е. оседания составных частей), непрерывно перемешивается.

Затем сырьевая смесь окрашивается, и получаются те тона, которые впоследствии составят смесь пресспоршка. Окрашивание осуществляется путём добавления в шликер приготовленных ранее красителей, система дозирования которых полностью компьютеризована.

Формовка

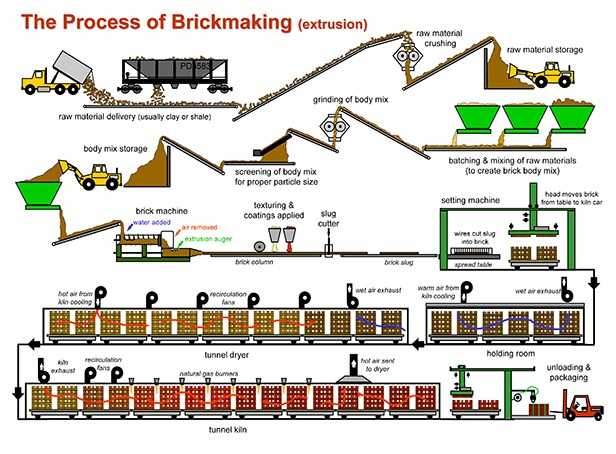

Далее производится формовка методом прессования или экструзии.

Метод экструдирования. Технология заключается в проведении тестообразной массы с содержанием влаги от 15% до 20% через клинкер – агрегат, который придает массе форму, выводя ее в виде ленты. После высыхания эту ленту разрезают на элементы необходимых размеров. Такая плитка имеет шероховатую поверхность, которая улучшает сцепление с клеящим материалом, и тем самым повышает прочность плитки. Именно благодаря тому, что вязкая масса выдавливается из аппарата и обрезается, есть возможность производить изделия разной формы.

После высыхания эту ленту разрезают на элементы необходимых размеров. Такая плитка имеет шероховатую поверхность, которая улучшает сцепление с клеящим материалом, и тем самым повышает прочность плитки. Именно благодаря тому, что вязкая масса выдавливается из аппарата и обрезается, есть возможность производить изделия разной формы.

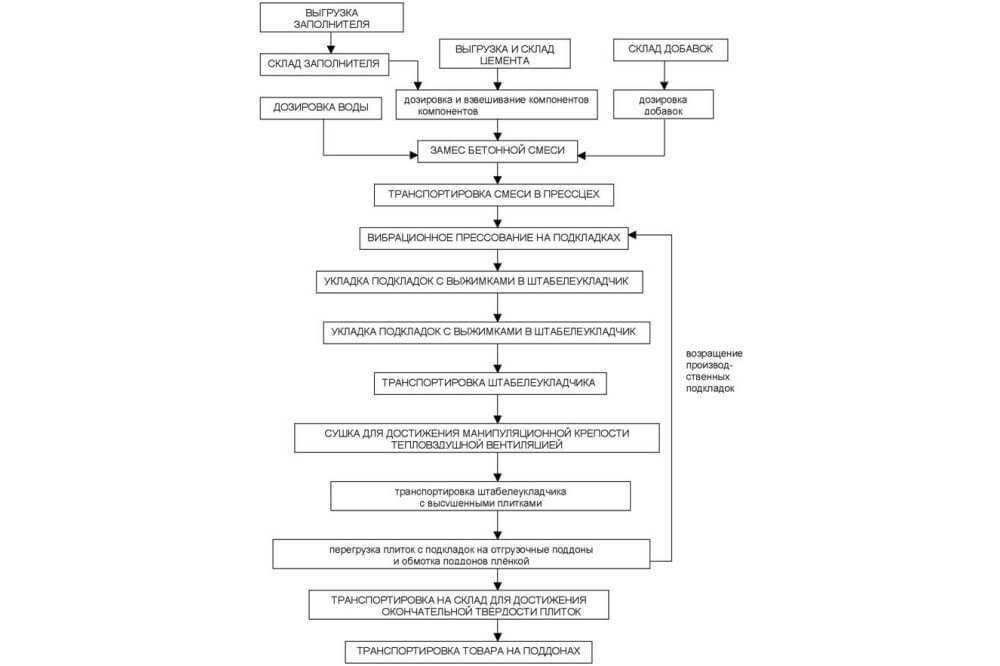

Прессование. Порошковую смесь с содержанием влаги около 6% выкладывают в специальные пресс-формы, а затем уплотняют посредством высокого давления (550кг/см2) – прессуют. Постепенно плитка набирает необходимую твёрдость по всему своему объёму. Пористость плитки, произведенной методом прессования, значительно меньше, чем у экструдированной.

Сушка

На этом этапе формованная плитка пока ещё не готова к обжигу, так как её остаточная степень влажности слишком высока. Если подвергнуть сырец обжигу, минуя стадию сушки, то он растрескается. Поэтому плитка перемещается в сушилку. Функция сушилки – довести степень влажности плитки до значения, близкого к нулю. Условия сушки играют важнейшую роль в обеспечении целостности и прочности будущего изделия. На заключительных стадиях сушки и в процессе обжига происходит усадка плитки, то есть пропорциональное уменьшение ее линейных размеров. Этим и объясняется необходимость в калибровке готовых изделий. Далее, сохраняя температуру 80-100°C, плитка возвращается на линию для последующей обработки.

Условия сушки играют важнейшую роль в обеспечении целостности и прочности будущего изделия. На заключительных стадиях сушки и в процессе обжига происходит усадка плитки, то есть пропорциональное уменьшение ее линейных размеров. Этим и объясняется необходимость в калибровке готовых изделий. Далее, сохраняя температуру 80-100°C, плитка возвращается на линию для последующей обработки.

Нанесение глазури

Глазурь (эмаль) – стекловидное покрытие, которое наносится на лицевую сторону плитки и закрепляется в процессе обжига. Глазуровка выполняется с целью декорирования и укрепления изделия. В состав глазури могут входить различные материалы и соединения (песок, окислы, фритты, красящие пигменты и прочее). Она может быть глянцевой и матовой, цветной и одноцветной. Цвет глазури достигается за счет добавления солей и оксидов металлов, например, кобальт дает синий цвет, хром — зеленый, железо – красный.

У глазурованной плитки верхний тонкий слой имеет стекловидную структуру, то есть поверхность плитки отличается от ее основания и обеспечивает зрительный эффект (цвет, глянец, орнамент и т. д.), а также ряд свойств, таких как водонепроницаемость, твердость и т.д., которые не может обеспечить основание плитки. Таким образом, в составе глазурованной плитки имеется два слоя с различной структурой: глазурь на поверхности и основание, расположенное ниже (бисквит).

д.), а также ряд свойств, таких как водонепроницаемость, твердость и т.д., которые не может обеспечить основание плитки. Таким образом, в составе глазурованной плитки имеется два слоя с различной структурой: глазурь на поверхности и основание, расположенное ниже (бисквит).

Существует несколько способов нанесения глазурей на поверхность керамической плитки. Глазурь может наносится в виде распыленной суспензии, пасты или гранул. Нанесение может производиться до или после обжига.

Глазурь позволяет не только получать гладкоокрашенную плитку (моноколор), но и добиваться различных эффектов:

- поверхность с глянцевой или матовой фактурой

- рельефный рисунок

- люстрирование (создание блестящего металлического узора на глазури)

Для придания плитке более эстетичного вида в процессе глазурирования могут наносится различные декоративные рисунки

Основные методы нанесения рисунка:

Сериография (шелкография) -Рисунок наносится на плитку путем продавливания мастик через сетки-трафареты.

Ротоколор (Барабанный метод) — Технология позволяет выпускать плитку с неповторяющимся рисунком, имитирующим природный камень, дерево, текстиль. Эффект натуральности достигается путем переноса на плитку рисунка гравировки силиконового покрытия специального барабана.

Цифровая печать – Технология такая же, как и фотопечать на принтере. Она дала возможность производить плитку с неповторяющимся рисунком, что очень важно для производства плитки «под мрамор» или «под дерево». Рисунок без повтора делает плитку почти неотличимой от натурального.

Обжиг

Для каждого типа плитки разрабатывается индивидуальный температурный режим. Отличается и максимальная температура обжига для разных материалов. У плитки двойного обжига — около 950°С, у однократного обжига — до 1180°С, у керамогранита — до 1250°С.

Однократный обжиг (monocottura), когда глазурь и основание обжигаются вместе — используется, как правило, для производства напольной глазурованной плитки. Высокая температура обжига позволяет получить хорошо спеченный прочный бисквит, и обеспечивает значительную устойчивость глазури к истиранию. При данном способе производства невозможно получить изделия ярких, насыщенных цветов, поскольку при высоких температурах красящие пигменты выгорают и тускнеют. Замечено, что менее яркие глазурованные плитки более устойчивы к истиранию поверхности.

Высокая температура обжига позволяет получить хорошо спеченный прочный бисквит, и обеспечивает значительную устойчивость глазури к истиранию. При данном способе производства невозможно получить изделия ярких, насыщенных цветов, поскольку при высоких температурах красящие пигменты выгорают и тускнеют. Замечено, что менее яркие глазурованные плитки более устойчивы к истиранию поверхности.

Двойной обжиг (bicottura) используется для производства настенной глазурованной плитки. Он состоит из двух этапов. На первом — обжигается только основание плитки. Обжиг производится при достаточно невысоких температурах. В результате получается высокопористый (более 10%) черепок, не подвергнувшийся усадке и не требующий в дальнейшем сортировки плитки по размерам (калибровки). Далее на основание наносится глазурь и происходит вторичный обжиг, характеризующийся еще более низкой температурой (700-900 градусов). Общий смысл поэтапного обжига — обеспечение необходимых прочностных характеристик бисквита (необходимы высокие температуры), и сохранение цвета желаемой яркости и насыщенности (при низких температурах красящие пигменты практически не выгорают).

Декор производится при помощи 3-его обжига. Сперва на уже готовую плитку наносят необходимый рисунок. После изделие обжигается при еще более низкой температуре (до 700 градусов). При этом порошок глазури расплавляется, образуя рельефный рисунок. Затем, если декоры производятся на фоновой плитке, осуществляется их нарезка. Поскольку процесс производства декоративных элементов наиболее длительный и сложный, декоры имеют большую стоимость по сравнению с фоновой плиткой.

Керамогранит. Обжиг плиток производится в несколько стадий, каждой из которых соответствует определённая зона печи.

Первая стадия, предварительный обжиг, имеет место во входной секции, в которой нет горелок, и которая нагревается до 400°C газами, подаваемыми вентилятором из зон обжига. Цель данной секции – полностью обезводить сырой материал во избежание образования впоследствии трещин или разрывов. Следует зона предварительного нагрева, где, при температуре 900°C, испаряется вода от кристаллизации материалов, содержащихся в глинах, сгорают органические вещества и разлагаются карбонаты.

После этого плитка попадает в зону обжига как такового, где температура достигает 1250°C. Здесь объем плиток сокращается на 6%, и завершается процесс спекания. Тут изделия приобретают свои характеристики огромной прочности и стойкости; их уровень водопоглощения составляет менее 0,05%, что делает весь керамический гранит абсолютно морозостойким. Следующая зона – зона охлаждения, в которой удерживается низкий температурный градиент, чтобы предотвратить раскалывание изделий.

После выхода из печи плитки укладываются на специальные стальные рамы (называемые также контейнерами для хранения обожжённых изделий), которые в зависимости от формата могут содержать более 200 кв. метров плитки. Отсюда “полотна” плитки переносятся на линии ректификации и полирования.

Ректификация- это механический метод обработки краев изделия, что позволяет получить плитку одного калибра с абсолютно ровными краями, и возможностью укладки с минимальным швом в 1 мм.

Результатом полирования являются поверхности, характеризуемые особым зеркальным блеском.

Сортировка

На этом этапе решаются две основные задачи.

Первая – сгруппировать изделия по калибру, т.е. по размерам граней, и по тону, т.е. по цветовым признакам поверхности.

Определение калибра каждой плитки – автоматизированный процесс.

Отбор изделий по тону выполняется либо квалифицированным персоналом, либо автоматически.

Вторая задача при сортировке – обнаружение и классификация дефектных плиток.

В этом случае продукция первого сорта отделяется от продукции других сортов, отмеченной некоторыми недостатками.

Отсортированные плитки укладываются в коробки (при этом они сгруппированы по сорту, по тону и по калибру).

Упакованные в коробки плитки размещаются на складе готовой продукции, откуда и попадают к потребителям.

Процесс производства плитки (по пунктам)

Видео процесса производства плитки на фабрике Ceramika Paradyz

Плитку используют в обиходе уже больше двух тысяч лет, а её родственника – обожжённую глину – и того больше. Плитка, керамика, глина – переплетающиеся между собой части одного целого. Даже слово «керамика» произошло от греческого «keramos», что в переводе означает «глина». Производство керамической плитки – очень трудоемкий, сложный и кропотливый процесс, требующий от работников фабрики, экспертов, перевозчиков и всех людей, задействованных в создании, казалось бы, простого цветного черепка, большой отдачи и любви к своему делу.

Плитка, керамика, глина – переплетающиеся между собой части одного целого. Даже слово «керамика» произошло от греческого «keramos», что в переводе означает «глина». Производство керамической плитки – очень трудоемкий, сложный и кропотливый процесс, требующий от работников фабрики, экспертов, перевозчиков и всех людей, задействованных в создании, казалось бы, простого цветного черепка, большой отдачи и любви к своему делу.

1) Склад и автоматические весы. Производство начинается со склада сырья. Именно здесь хранится сырье, которое будет использоваться в производстве керамической плитки. Говоря «сырье», мы подразумеваем полевой шпат, песок, каолин. В будущем это всё смешают с глиной. В зависимости от того, какая плитка нужна на выходе, выбирают нужные материалы и транспортируют их на автоматические весы. Компьютер, который «знает» рецепт будущего изделия, берет из автоматических весов необходимое количество сырья.

2) Центрифуги. Нужное количество сырья попадает в центрифуги. Там получается измельченный однородный материал с определенным количеством влаги, необходимой для формовки. Смешивание происходит в специальной центрифуге, куда вместе с сырьем помещаются вода и шары из керамики. Когда центрифуга вращается, шары, ударяясь друг об друга, измельчают сырье до состояния шликера.

Там получается измельченный однородный материал с определенным количеством влаги, необходимой для формовки. Смешивание происходит в специальной центрифуге, куда вместе с сырьем помещаются вода и шары из керамики. Когда центрифуга вращается, шары, ударяясь друг об друга, измельчают сырье до состояния шликера.

3) Резервуары. Шликер транспортируется в резервуары. Для того чтобы вода равномерно распределилась по всей массе, а также для большей пластичности субстанции, готовую массу некоторое время выдерживают в специальных резервуарах. Масса должна постоянно перемешиваться, поэтому у каждого резервуара есть мешалка. В резервуарах будущую плитку также окрашивают пигментами в различные цвета, если необходимо.

4) Сушка. На этом этапе масса отправляется в Распределительную сушку. После того, как получилась равномерно перемешанная-смешанная масса, влага больше не нужна. Поэтому на массу распыляют горячий воздух из шликера. Благодаря этому влага испаряется. Получается порошкообразная смесь. Полученная путем обезвоживания порошкообразная смесь транспортируется в силосные башни. Здесь она может окрашиваться цветными пигментами по технологии сухого окрашивания (если требуется).

Полученная путем обезвоживания порошкообразная смесь транспортируется в силосные башни. Здесь она может окрашиваться цветными пигментами по технологии сухого окрашивания (если требуется).

5) Прессование. Из силосных башен смесь направляется на прессовальные станки. Тут порошковую смесь загружают в специальные пресс-формы гидравлического пресса. В них смесь уплотняется и приобретает определенную прочность. На этом этапе смесь уже начинает походить по форме на керамическую плитку. И именно сейчас плитка может подвергаться дополнительной обработке: например, для получения полированного керамогранита поверхность плитки шлифуется мягкими щетками еще до обжига. В пресс-формах определяется не только форма плитки, но и фактура её поверхности.

6) Нанесение глазури и узоров. Этот этап имеет место быть только в процессе производства глазурованной керамической плитки. На поверхность изделия наносится эмаль и узоры. Если плитка неглазурованная, то она сразу обжигается.

7) Сушка. Плитка попадает в сушильную печь. Благодаря сушке из изделия испаряется влага, которая была нужна для формовки.

8) Обжиг. Для каждого типа плитки (а иногда и для каждой коллекции) разрабатывается индивидуальный температурный режим. Для каждого материала существует своя температура максимального обжига. Обжигаются плитки в тоннельной печи. Плитки одна за другой продвигаются через зоны подогрева, обжига и охлаждения. Температуру выставляют в соответствии с назначением будущего продукта. Небольшая разница температур при изготовлении плитки одного цвета делает эти плитки разного тона.

9) Контроль качества. После обжига плитки охлаждают и отправляют на визуальный контроль качества. Да, мы не ошиблись, именно визуальный. После контроля качества плитка подвергается испытанию на изгиб. Далее – компьютерный оптический контроль качества (определяют калибр плитки и многие другие параметры). После этого, изделия сканируются, определяют их оттенки. А после этого плитка снова рассматривается человеком: селектором или работником, ответственным за обнаружение дефектов. Интересный факт: контроль качества осуществляют женщины. Только они могут делать эту работу – видеть малейшие дефекты, разницу калибра или тона. Плитка или стеклянный декор, имеющие дефекты или не соответствующие нынешним стандартам, никогда не попадут в продажу. Плитки, прошедшие все испытания, разделяются на первый и второй сорт.

А после этого плитка снова рассматривается человеком: селектором или работником, ответственным за обнаружение дефектов. Интересный факт: контроль качества осуществляют женщины. Только они могут делать эту работу – видеть малейшие дефекты, разницу калибра или тона. Плитка или стеклянный декор, имеющие дефекты или не соответствующие нынешним стандартам, никогда не попадут в продажу. Плитки, прошедшие все испытания, разделяются на первый и второй сорт.

10) Сортировка и упаковка. На последнем этапе производства плитки сортируются и упаковываются в коробки с этикетками и маркировками. На маркировках и этикетках находится подробное описание изделия. Коробки с плиткой упаковываются в пленку и отправляются на прилавки.

А ещё вы можете посмотреть видео строительства и функционирования логистического центра фабрики Ceramika Paradyz.

Чтобы лучше ознакомиться с темой, можете посмотреть статьи «Процесс производства керамической плитки (в фотографиях)» и «Процесс производства керамической плитки (в виде схемы)».

Плитка Как это сделано

Независимо от того, какое напольное покрытие вы в конечном итоге решите, оно будет

сконструированы или изготовлены каким-либо образом. Но как создается керамика в мире

все свое.

Этот процесс древний, и получаемые в результате преимущества многочисленны и желательны: красота,

долговечность, практичность и универсальность.

Керамическая плитка — это произведение искусства, по которому вы ходите, эффектный вход, освежающий эффект.

поверхность для ванны/спа, изысканная кухня для глаз. Керамическая плитка это

искусство под ногами, которым вы восхищаетесь как владелец и желаете как посетитель.

Понимание того, как изготавливается керамика, дает вам знания о ней с самого начала.

рождение. Это важная информация, потому что это материалы, которые вы

будете жить долгие годы, если вы выберете этот напольный продукт.

Знание керамической конструкции также поможет вам лучше понять и оценить ее характеристики.

аспекты. Вы узнаете, почему некоторые керамические изделия легче чистить, чем

другие; почему некоторые более долговечны.

Кроме того, понимание того, как изготавливается керамика, может сделать вас лучшим покупателем, поможет вам

определить стоимость керамического напольного покрытия и держать вас «в плюсе» в отношении

ваш бюджет на благоустройство дома.

Поэтому, пожалуйста, читайте дальше, и мы поможем вам узнать, как изготавливается керамика.

различные шаги, обсудить альтернативные типы керамики и предложить вам простой

чтобы понять систему рейтинга истирания.

Керамическое производство объединяет землю и огонь.

Основные ингредиенты керамической плитки и общий производственный процесс не известны.

так изменился на протяжении столетий.

Вся керамическая плитка создается из натуральных продуктов, добытых из земли, которые

из них формуют плитки, а затем обжигают в печах при очень высоких температурах.

Путеводитель по двум классам керамической плитки.

Существует 2 основных типа конструкции плитки: глазурованная и неглазурованная .

Если посмотреть на глазурованную плитку сбоку, то можно увидеть 2 слоя. Тело

плитка, или самый большой слой, называется бисквит. Верхний слой называется глазурью.

как в глазированных пончиках.

Глазурованная плитка имеет твердую непористую, непроницаемую поверхность после обжига. Они есть

более устойчивы к пятнам, чем неглазурованная плитка, и их легко чистить. Что-то рассмотреть

для более активных зон вашего дома, таких как кухня и ванная.

Неглазурованная плитка добавит вашему дому совершенно другую красоту. Они сплошного цвета

насквозь и не имеют верхнего слоя глазури. Это часто упоминается

как сквозная конструкция кузова.

Они не имеют дополнительных поверхностных покрытий и, как правило, более плотные и прочные.

чем глазурованная плитка. Таким образом, они больше подходят для внутренних и наружных работ.

где износостойкость является проблемой.

Если в вашем доме есть участки с высокой активностью или детские «зоны», неглазурованная плитка

может быть просто ответ.

Процесс производства керамической плитки состоит из 5 этапов: добыча, смешивание и

Смешивание, прессование, глазирование и обжиг.

Шаг 1 является основным и органичным.

Процесс начинается с добычи сырья, которое представляет собой смесь, состоящую

в основном из глины и минералов.

Шаг 2 превращает грязь в мелкий песок.

Смесь глины и минералов смешивают и смешивают в полумелкий порошок.

Воду добавляют для образования влажной суспензии или грязеподобной консистенции. Затем суспензия

перекачивается в большую сушилку.

И результат? Мелкая глиняная пудра, похожая на теплый мелкий песок.

На шаге 3 форма обретает форму.

Затем глина прессуется или формуется в виде плитки. Эти прессованные плитки называются

зеленых плиток на данном этапе.

Существует также другой метод, называемый экструзией , который может заменить прессование.

шаг. Экструдированные плитки формируются путем продавливания глиняного материала через форму для

желаемая форма по сравнению с прессованием плитки.

Тем не менее, прессование является более распространенным методом, используемым сегодня. А после зеленой плитки

образуются, их сушат, чтобы удалить часть влаги.

Шаг 4 – этап глазури.

Это следующий шаг в процессе производства тех плиток, которые будут

есть глазурь.

Если плитка должна оставаться неглазурованной, она пропускает этот шаг и переходит непосредственно к обжигу.

печь.

Жидкая глазурь готовится из производного стекла, называемого фриттой , и окрашивается.

красители. Глазурь наносится либо распылением под высоким давлением, либо выливается напрямую.

на плитку.

Шаг 5 действительно нагревает вещи.

Керамическая плитка теперь обжигается в печи при температуре около 2000 градусов.

по Фаренгейту.

Плитка, которая обжигается один раз после нанесения глазури, называется плиткой monocoturra .

или однозарядный .

Другой тип называется biocuttura или плитка двойного обжига . Биокутурра

плитки сначала обжигают после того, как зеленая плитка высохнет, а затем снова обжигают после

наносится глазурь.

Необязательный, прочный выбор — фарфор.

Помимо 2 видов керамической плитки, глазурованной и неглазурованной, есть еще одна категория

которая продолжает набирать популярность – красивая, элегантная, керамогранитная плитка.

Керамогранит на 50% состоит из полевого шпата и обжигается при гораздо более высокой температуре.

чем обычная керамическая плитка. Это делает керамогранит намного тверже и плотнее.

чем другие плиточные изделия.

Их высокая производительность и низкое водопоглощение менее 0,5 процента.

сделайте эту плитку достойным выбором для вашего дома.

Кроме того, керамогранит можно использовать как для внутренних, так и для наружных работ.

а также тяжелые или коммерческие районы.

После проверки качества готовой плитки она упаковывается,

упакованы и готовы к отправке.

Поймите это, чтобы быть опытным покупателем плитки.

Не вся керамическая плитка подходит для каждой зоны вашего дома. Красивый, декоративный

плитка, которую вы можете положить на кухонный фартук, может быть не рекомендована для укладки

на полу.

У большинства производителей есть рейтинговая система, основанная на американской классификации или поддерживаемая ею.

Общество испытаний и материалов (ASTM). Много раз вы можете найти эти рейтинги

на образце плитки или в каталоге продукции.

Наиболее распространенная система оценивает стойкость керамической плитки к истиранию или общую долговечность.

плитки. Есть 5 классов, о которых вы должны знать.

Класс 1

Нет пешеходного движения

Класс 2

Световой трафик

Класс 3

Световые и умеренные трафика

Класс 4

Умеренный или тяжелый трафик

КЛАСС 5

HEARP/EXTER HEARTER DRAFICE

Класс 5

/Экспресс -тяжелый трафик

.

Класс 1: без пешеходного движения.

Эти плитки рекомендуются только для внутренних стен, а не для пола.

Класс 2: легкий трафик.

Эти плитки рекомендуются для внутренних стен и для жилых ванных комнат.

только напольное покрытие.

Класс 3: легкое и умеренное движение.

Эти плитки можно использовать для полов и стен в жилых помещениях, включая ванные комнаты,

кухни, фойе, столовые и семейные комнаты. Они хороши во всем

исполнитель.

Класс 4: трафик от умеренного до интенсивного.

Эти плитки рекомендуются для жилых, средних коммерческих и легких промышленных помещений.

напольное и настенное применение, включая торговые центры, офисы, рестораны

комнаты, демонстрационные залы и коридоры.

Класс 5: интенсивное/сверхинтенсивное движение.

Эти плитки могут быть установлены в любом месте. Они будут держаться в напольных и настенных приложениях

Они будут держаться в напольных и настенных приложениях

в аэропортах, супермаркетах и метро. Плитка не становится тверже.

Вы также можете увидеть рейтинг сопротивления скольжению, который измеряется его коэффициентом.

трения (КОФ). Чем выше коэффициент трения, тем более устойчива к скольжению плитка. Это

важно при выборе напольной плитки для помещений, которые намокают, например, в душе.

или пол в ванной.

Другие рейтинги, указанные производителем, могут включать: устойчивость к царапинам, влаге.

впитываемость, химическая стойкость и прочность на разрыв.

На этом мы завершаем наш раздел о том, как изготавливается керамика — о ее различных типах.

строительство, производственный процесс и как плитка оценивается с точки зрения активности.

Надеемся, что знание того, как изготавливается керамическая плитка, поможет вам в принятии решения о

создано ли оно для вашего дома и для вашего стиля жизни.

CE Center – Технологии преображают плитку

ТЕХНОЛОГИИ И ПЛИТКА

Термин «калиброванная» относится к плитке, которая точно спроектирована для определенной толщины и характеристик с использованием передовой технологии производства, которая появилась только в последние несколько лет. Калиброванная плитка часто используется в качестве общего термина для плитки, которая намного тоньше обычной плитки, имеет толщину всего 3,5 миллиметра (чуть более 1/8 дюйма) и имеет аналогичную или большую структурную прочность. Но калибр также применяется к более толстой плитке (до 30 миллиметров, чуть более 1 дюйма), которая все еще относительно тонкая и исключительно легкая по сравнению с традиционной брусчаткой из камня или цемента. Он используется в наружных применениях, таких как ландшафты и террасы, а также в конструкционных целях, таких как облицовка и фасады.

Для широкого круга проектов недавняя доступность усовершенствованной калиброванной керамогранитной плитки представляет собой драматический прорыв, изменяющий весь профиль затрат и создающий новые творческие проекты и продукты, такие как примеры в этом курсе. Из-за своего значительного влияния на плиточную промышленность калиброванная плитка подробно обсуждается в отдельном разделе ниже.

Из-за своего значительного влияния на плиточную промышленность калиброванная плитка подробно обсуждается в отдельном разделе ниже.

Две другие технологии являются основными областями технических и творческих инноваций в керамической плитке и часто используются в калиброванном керамограните: новые передовые добавки и передовой цифровой дизайн, декорирование и трехмерная печать.

Усовершенствованные добавки

Усовершенствованные каталитические минеральные оксиды теперь могут быть инкапсулированы в слой глазури плитки (или в тело самой плитки в случае неглазурованного материала), что дает множество преимуществ для здоровья, безопасности и пригодности для жизни.

Например, эти каталитические оксиды реагируют со светом — солнечным или искусственным, в зависимости от конкретного минерального оксида, используемого в качестве катализатора, — чтобы уничтожить органические загрязнения, такие как бактерии или плесень, при контакте с поверхностью плитки и нейтрализовать загрязняющие вещества в воздухе.

Добавки также могут изменять гидрофильные свойства поверхности, создавая большее поверхностное натяжение и удаляя воду с поверхности, облегчая очистку или, в некоторых случаях, образуя самоочищающиеся поверхности; например, на фасадах зданий, где грязь и сажа могут уплотняться, чтобы дождь мог быстро и естественно смыть их.

Структурные формы, наночастицы и молекулярные модификации также могут создавать плитку, которая даже более устойчива к скольжению во влажном состоянии, чем в сухом. Эти продукты могут иметь гладкие и даже глянцевые поверхности, часто называемые лапатто или полуполированными, в дополнение к текстурированным поверхностям, обычно связанным с сопротивлением скольжению. Эти процессы могут производить безопасные и устойчивые к движению плиточные полы, которые остаются удобными для босых ног и легко чистятся практически в любой среде.

Добавки и технологии производства могут быть интегрированы в дизайн и текстуру практически любой плитки. Так, например, могут быть созданы непрерывные внутренние и наружные пространства без визуальной разницы между натуральной отделкой внутри и нескользкой отделкой снаружи.

Так, например, могут быть созданы непрерывные внутренние и наружные пространства без визуальной разницы между натуральной отделкой внутри и нескользкой отделкой снаружи.

Цифровой дизайн, декорирование и 3D-печать

Теперь производители могут воспроизводить практически любую поверхность, отделку или текстуру, например натуральный камень, кортеновскую сталь, дерево, металл и даже ткань, в легком, высокопрозрачном качественная плитка, сохраняющая все функциональные преимущества традиционной керамики. Также создаются новые изобретательные поверхности ручной работы, некоторые из которых основаны на рисунках из исторических источников, таких как гобелены и старинная плитка, как показано на фотографии ниже, а также зеркальные поверхности, созданные фирмой, которая производила настоящие зеркала со времен средневековья. как современные изобретения, такие как гравированные рельефы с нанесением чернил на щели для создания уникального потрескавшегося вида.

9№ 0003

Фото предоставлено Tile of Spain.

Использование цифрового дизайна позволяет создавать калиброванную керамогранитную плитку на основе исторических или современных идей различных форм и размеров.

Цифровые технологии также используются для создания очень крупномасштабной «бесконечной» графики на больших, визуально бесшовных калиброванных керамогранитных плитах, как в интерьерах, так и в экстерьерах, как показано на фотографии ниже, которая является одной из серии уникальных оригинальных произведений искусства, выполненных по заказу. местной компанией на 25 зданиях по всему Мадриду. Индивидуальная графика на плитке также используется в таких проектах, как новый музей НАСА на мысе Канаверал.

Фото любезно предоставлено Tile of Spain

На снимке одна из бесконечных графических изображений, использованных для наружной облицовки керамогранитом на серии из 25 оригинальных произведений искусства, разбросанных по всему Мадриду.

Помимо этих эстетических новшеств, цифровые и нанотехнологические процессы также используются в производстве калиброванной плитки и для включения фотокатализаторов, упомянутых выше, а также для других развивающихся приложений, таких как интеграция фотолюминесценции и домашней автоматизации в плитку. с помощью сенсорной глазури и создания плитки, теплой на ощупь.

с помощью сенсорной глазури и создания плитки, теплой на ощупь.

КЛЮЧЕВОЙ КРИТЕРИЙ: КАЛИБРОВКА

Калиброванная фарфоровая посуда — это специальный термин, используемый в стандартах ANSI A137.3 и A108.19-2017. (Дополнительную информацию о спецификациях и стандартах плитки см. в разделе «Основные характеристики» ниже.)

- Калиброванная керамогранитная плитка: менее 1 кв.

- Калиброванные плиты/панели из керамогранита: 1 квадратный метр или более

В более общем смысле термин калиброванная плитка относится к керамограниту (и другим типам керамической плитки, например, стеклокерамике из керамогранита и настенной плитке из нестеклянного материала) которые теперь могут производиться с определенными размерами, толщиной и эксплуатационными характеристиками с большей точностью и разнообразием, чем это было возможно ранее.

Самая тонкая плитка имеет толщину около 3,5 мм (около 1/8 дюйма) и может использоваться для самых разных целей, включая стены, шпон, ремонт существующих полов и наружную облицовку. Следующий диапазон, примерно от 5 до 8 миллиметров (все еще менее 1/3 дюйма), часто используется в напольных покрытиях. Чуть более толстые калибры, от 12–30 миллиметров (до чуть более 1 дюйма), используются для таких применений, как некоторые фасады и новые высокопроизводительные столешницы. Диапазон калибров для мощения и других наружных конструкций составляет около 16–30 миллиметров.

Следующий диапазон, примерно от 5 до 8 миллиметров (все еще менее 1/3 дюйма), часто используется в напольных покрытиях. Чуть более толстые калибры, от 12–30 миллиметров (до чуть более 1 дюйма), используются для таких применений, как некоторые фасады и новые высокопроизводительные столешницы. Диапазон калибров для мощения и других наружных конструкций составляет около 16–30 миллиметров.

Калиброванная керамогранитная плитка может быть выбрана из того же широкого диапазона форм и размеров, что и обычная плитка, но основные новые продукты из керамогранита включают:

- Тонкие: крупноформатные тонкие фарфоровые панели размером до 1,5 м x 4,5 м (60–177 дюймов) различной толщины.

- Более толстые: 20-миллиметровая и 30-миллиметровая (до чуть более 1 дюйма) керамическая брусчатка.

- Варианты монтажа с механическим креплением (без строительного раствора) для таких применений, как вентилируемые фасады, потолочные плиты и фальшполы с пьедесталом.

Процесс производства калиброванной плитки включает в себя использование специальных глиняных материалов, огромное давление в прессе или «ленте», высокие температуры с более длинными кривыми обжига в печах и точное время, контролируемое компьютером. На самых передовых заводах вся производственная линия модернизируется для этого типа производства с использованием нового типа ленточного пресса, который оказывает почти в 10 раз большее давление, чем традиционный сухой пресс.

На самых передовых заводах вся производственная линия модернизируется для этого типа производства с использованием нового типа ленточного пресса, который оказывает почти в 10 раз большее давление, чем традиционный сухой пресс.

После прессования следует новый тип цифровой «зеленой» станции резки, где материал обрезается перед обжигом, чтобы отходы можно было повторно ввести в производственный поток, сокращая количество отходов и делая возможным использование нескольких модульных размеров без замены пресса. Благодаря инновациям в оборудовании и цифровой оптимизации современный завод может быть более гибким, работать с более жесткими допусками и сохранять более высокие выходы первоклассного материала с минимальным персоналом для надзора.

Для спецификатора и конечного пользователя наличие нескольких датчиков позволяет указать «минимальную эффективную дозу», необходимую для любой заданной области. Этот термин описывает использование не больше и не меньше, чем необходимо для достижения идеального решения.

Сортировка

Сортировка