Содержание

Технология производства минеральной ваты, производители в России

Каменная вата — это разновидность утеплителя, изготовленного на основе габбро-базальтовых горных пород, который позволяет выполнять тепло- и звукоизоляцию различных сооружений или же осуществлять противопожарную защиту.

Благодаря своим физико-химическим свойствам данный тип утеплителя служит в качестве основной энергосберегающей технологии при отделке фасадов, кровли, полов и инженерных сетей как промышленных, так и полупромышленных и бытовых объектов.

Содержание

- 1 Технология производства каменной минеральной ваты

- 2 Химический состав каменной ваты

- 3 Виды и сфера применения базальтовых волокон

- 4 Сфера применения базальтовой (каменной) ваты

- 5 Достоинства каменной ваты (базальтового утеплителя)

- 6 Основные производители каменной ваты

- 6.1 Минеральная вата Технониколь

- 6.2 Базальтовая вата Knauf

- 6.3 Базальтовая вата Rockwool

- 6.

4 Выводы

4 Выводы

Технология производства каменной минеральной ваты

Производство минеральной (базальтовой) ваты заключается в плавке горных пород при температуре 1500 С. После чего, жидкая лавоподобная масса с помощью центрифуги, специальных фильтров на основе платины или других тяжело плавких металлов и сильных воздушных потоков вытягивается в каменные волокна.

Далее в полученные волокна добавляются различные водоотталкивающие добавки и пластификаторы, после чего, при температуре порядка 200 С происходит процесс полимеризации в результате чего оборудование для производства минеральной ваты выпускает готовые базальтовые плиты, которые разрезаются в соответствии с необходимыми размерами.

Химический состав каменной ваты

Поскольку производство теплоизоляционных материалов данного класса осуществляется исключительно из горных пород, полученные базальтовые волокна имеют следующий химический состав:

- Диоксид кремния SiO2 в количестве от 45 до 55%.

- Диоксид титана TiO2 с массовой долей от 1.36 до 2%.

- Оксид кальция CaO в количестве от 7 до 11%.

- Окислы железа FeO и Fe2O3 с массовой долей от 5,38 до 13,5%.

- Оксид мангана MnO в диапазоне от 0,25 до 0,5%.

- Оксид алюминия Al2O3 с процентной долей от 14 до 20%.

- Оксид марганца MgO в количестве от 3 до 8%.

- Оксида натрия и калия (Na2O, K2O) в количестве от 2,7 до 7,5%.

- Прочие вещества составляют не более 5%.

Все вышеуказанные оксиды связываются между собой при помощи битумных, синтетических или композиционных связующих, или же при помощи бентонитовой глины.

Основной показатель качества полученного базальтового волокна — это модуль кислотности, который зависит от соотношения между кислотными и основными (лужными) окислами. Его значение регламентируется согласно требованиям ГОСТ 4640-93 «ВАТА МИНЕРАЛЬНАЯ. Технические условия».

Согласно вышеуказанному документу, каменная вата подразделяется на 3 категории:

- Категория «А» с показателем модуля кислотности от 1,6 и выше.

- Категория «Б» с показателем модуля кислотности в диапазоне от 1,4 до 1,6.

- Категория «С» с показателем модуля кислотности ниже 1,4.

Как видно из вышеуказанной категорийности, чем выше показатель модуля кислотности, тем высшего качества получается базальтовая вата, поскольку она является более долговечной и влагостойкой.

Очень часто для регулирования вышеуказанного показателя производители применяют различные добавки на основе карбонатных соединений.

Виды и сфера применения базальтовых волокон

Оборудование для производства минеральной ваты позволяет изготавливать следующие виды каменного (базальтового) волокна:

- Микротонкие волокна для изготовления фильтров тонкой очистки воздушной или жидкостной среды с диаметров волокон менее чем 0.6 мкм.

- Ультратонкие каменные волокна применяются в фильтрах тонкой очистки воздушной, газовой или жидкостной среды, или же при изготовлении сверхлёгких звуко- и теплоизоляционных материалов с диаметров волокна в диапазоне от 0,6 до 1 мкм.

- Супертонкие (микрокристаллические) базальтовые волокна служат для изготовления теплозвукоизоляционных гидрофобизированных изделий (матов или рулонов), различных жгутов и фильтров. Данный тип волокон считается наиболее популярным, поскольку благодаря специальной термической обработке, полученные микрокристаллы способны выдерживать температуру на 200 С выше чем предыдущие типы волокон. Также супертонкое микроволокно (диаметр от 1 до 3 мкм) не усаживается в процессе эксплуатации, что значительно увеличивает спектр применения данного материала.

- Тонкие волокна на минеральной основе представляют собой хаотические структуры с диаметром волокна в диапазоне от 9 до 15 мкм. Длинна отдельных волокон колеблется в диапазоне от 3 до 2000 мм. Данный материал широко применяется в фильтрах грубой очистки, а также при производстве минерального утеплителя для промышленных нужд.

- Утолщенные каменные волокна в большинстве случаев применяются в качестве основных систем фильтрации дренажных систем.

Толщина данного типа волокон колеблется в диапазоне от 15 до 25 мкм, а длинна от 5 до 1500 мм.

Толщина данного типа волокон колеблется в диапазоне от 15 до 25 мкм, а длинна от 5 до 1500 мм. - Толстые волокнистые структуры представляют собой хаотически расположенные волокна с диаметром от 25 до 150 мкм и длинной одного волокна от 0,05 до 3 м. Благодаря этому полученный материал может выдерживать колоссальные нагрузки на разрыв до 650 МПа.

- Грубые волокна — дисперсионно волокнистая масса из волокнистых структур толщиной от 150 до 500 мкм. Данная разновидность утеплителя может применяются в качестве армированного слоя при помощи специальных вяжущих элементов.

Сфера применения базальтовой (каменной) ваты

В связи с тем, что каменная вата является натуральным негорючим и долговечным материалом (поскольку на 95% состоит из натурального камня) она широко стала применятся в строительстве еще с начала 20-го века.

Благодаря своим отменным свойствам, которые заключаются в снижении потерь тепловой энергии в холодный период времени, и в сокращении попадания тепловой энергии вовнутрь здания летом, каменная вата широко применяются в следующих сферах:

- При утеплении фасадов зданий с последующей штукатуркой или монтаже сайдинга или профильного листа.

- При утеплении помещения изнутри (балконы, лоджии, наружные стены и т.д.).

- При возведении перегородок из листов ГКЛ в квартирах, промышленных или офисных зданий для звукоизоляции.

- При утеплении основания пола с последующей заливкой стяжки.

- Для звукоизоляции «плавающего пола».

- При устройстве кровли или утеплении мансардных этажей.

- Для огнезащиты инженерных конструкций и сетей (данный материал способен выдерживать температуру до 700 С).

Достоинства каменной ваты (базальтового утеплителя)

Высокая химическая стойкость. Благодаря этому свойству материал не реагирует с щелочами и кислотами и имеет повышенную стойкость к продуктам нефтепереработки и растворителям.

Пористая структура. Благодаря данному свойству волокна составляют всего 70% от общего объема материала. Остальная часть — это прослойки воздуха, которые обеспечивают низкую теплопроводность полученного материала.

Огнеупорность. Данное свойство позволяет производить утепление как паропроводов, так и промышленного оборудования с высокими температурами. Поскольку материал изготавливается из натурального камня, он способен выдерживать температуру до 7000С.

Поскольку материал изготавливается из натурального камня, он способен выдерживать температуру до 7000С.

Высокая паропроницаемость. Благодаря этому свойству материал не впитывает, а пропускает через себя влагу без образования конденсата.

Основные производители каменной ваты

На современном рынке, существует 3 основных производителя минеральной ваты на базальтовой основе:

- Технониколь.

- Knauf.

- Rockwool.

Минеральная вата Технониколь

Данный материал служит для тепло- и звукоизоляции фасадов, кровли, перегородок и технологических трубопроводов. Плотность данного материала находится в диапазоне от 30 (РОКЛАЙТ и ТКХНОЛАЙТ Экстра) до 145 кг/м3 (ТЕХНОФАС).

На современном рынке России, данный продукт представлен следующими разновидностями:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| РОКЛАЙТ | 30 | 37-41*10-3 | Теплоизоляция стен и перегородок внутри помещения, утепление скатной кровли и полов на лагах |

| ТЕХНОЛАЙТ ЭКСТРА | 35 | 36-41*10-3 | Устройство звуко- и теплоизоляции перегородок офисных и бытовых помещений |

| ТЕХНОФАС | 145 | 36-42*10-3 | Утепление фасадов перед последующей штукатуркой или отделкой с помощью сайдинга |

| ТЕХНОФЛОР | 90-170 | 34-47*10-3 | Утепление плавающих, теплых или наливных полов с последующим устройством цементно-песчаной стяжки |

| ТЕХНОРУФ | 140-190 | 36-42*10-3 | Основной теплоизоляционный слой при новом строительстве или проведении реконструкции кровельного покрытия без необходимости в последующей стяжке |

| ТЕХНОБЛОК СТАНДАРТ | 45 | 34-39*10-3 | Утепление и звукоизоляция всех типов зданий и сооружений, в которых слой утеплителя не подвержен высоким статическим нагрузкам |

| ТЕХНОВЕНТ СТАНДАРТ | 80-90 | 33-40*10-3 | Устройство вентилируемых фасадов |

Базальтовая вата Knauf

Каменная вата Кнауф — это эффективная тепло- и звукоизоляция на основе горных пород, которая обладает высокой паропроницаемостью, химической стойкостью к кислотам, лугам и продуктам нефтепереработки.

На рынке России данный материал выпускается под маркой Knauf Insulation и представлен следующим ассортиментом:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| Insulation DDP | 150-200 | 40*10-3 | Утепление и звукоизоляция плоской кровли, угол наклона которой не превышает 150 |

| Insulation DDP-K | 105-110 | 37-41*10-3 | Утепление и звукоизоляция плоской кровли, угол наклона которой не превышает 150, а также для утепления плавающих полов |

| Insulation FKD | 140-150 | 39*10-3 | Утепление наружных фасадов здания или устройство вентилируемых фасадов |

| Insulation FKD-S | 100-140 | 36*10-3 | Утепление стен снаружи и устройство скрепленных фасадов |

| Insulation FKL | 85 | 40*10-3 | Наружное утепление стен перед монтажом сайдинга |

| Insulation HTB | 35-150 | 37-39*10-3 | Утепление инженерных сетей, трубопроводов и воздухопроводов с температурой от -180 до 7000С |

| Insulation LMF AluR | 35-90 | 40*10-3 | Утепление инженерных сетей, трубопроводов и воздухопроводов с температурой от -180 до 7000С |

| Insulation PVT | 175 | 40*10-3 | Утепление перекрытий и плавающих полов |

| Insulation WM 640 GG/WM 660 GG | 80-100 | 35*10-3 | Утепление технологического оборудования и трубопроводов |

| Insulation цилиндры | 75 | 40*10-3 | Техническая изоляция инженерных сетей и трубопроводов |

Базальтовая вата Rockwool

Продукция концерна Роквул — это высокоэффективные гидрофобизированные минеральные плиты, изготавливаемые из базальтовой породы с добавлением специальных добавок для улучшения технических характеристик.

Компания предлагает на территории России следующий ассортимент:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| EPIROCK | 20 | 45*10-3 | Утепление вентилируемых перекрытий, а также деревянных полов на лагах |

| ROCKROLL | 22 | 44*10-3 | Утепление вентилируемых перекрытий, а также деревянных полов на лагах |

| ROCKSLAB ACUSTIC | 50 | 36*10-3 | Звукоизоляция перекрытий и перегородок помещений различного назначения |

| ROCKSLAB | 26 | 42*10-3 | Утепление стен, потолков и полов без нагрузки на слой каменной ваты |

| STEPROCK HD | 140 | 39*10-3 | Утепление строительных конструкций и перекрытий с высокими динамическими нагрузками |

| ROCKMIN | 26 | 39*10-3 | Устройство не нагружаемого теплоизоляционного слоя |

| STEPROCK HD4F | 140 | 39*10-3 | Устройство динамического модуля упругости для производственных и жилых зданий |

| FRONTROCK S | 110 | 39*10-3 | Утепление фасадов зданий и сооружений с последующим нанесением армированного слоя и штукатурки |

| MONROCK MAX E | 115-220 | 37*10-3 | Утепление всех типов перекрытий без необходимости в последующем устройстве цементно-песчаной стяжки |

| FIREROCK | 80 | 42*10-3 | Теплоизоляция поверхности каминов и технологического оборудования |

Выводы

Оборудование для производства минеральной ваты позволяет изготавливать высокоэффективные утеплители для любых типов помещений, а также обеспечивать надёжную тепло- и звукоизоляцию как кровли, так и полов, и стен.

На современном рынке можно найти большое разнообразие минеральных утеплителей на основе базальтовых пород, которые обладают не только высокими техническими характеристиками, но и обеспечивают огнеупорность технологическим трубопроводам в соответствии с мировыми стандартами.

Производство каменной ваты 👉 технология, виды волокон, где востребована, производители

Волокнистые неорганические материалы с функцией тепловой и звукоизоляции образуют группу популярных утеплителей – минеральная вата. Представляющие группу разновидности материала своим характерным свойствам обязаны исходному сырью для их производства. В технологии получения каменной ваты такими определяющими компонентами являются горные породы естественного вулканического происхождения.

Именно такой состав увеличивает долговечность конечного продукта, значительно повышает его теплоизоляционные и влагоотталкивающие свойства. Очевидно, что подобный утеплитель с улучшенными физико-химическими характеристиками стал основой большинства энергосберегающих технологий для многих отраслей и видов деятельности.

Очевидно, что подобный утеплитель с улучшенными физико-химическими характеристиками стал основой большинства энергосберегающих технологий для многих отраслей и видов деятельности.

Ассортимент утеплителя для решения задач качественной теплоизоляции всевозможных конструкций

Содержание статьи

- Производство каменной ваты, технология заводского процесса

- Химический состав каменной ваты

- Базальтовые волокна: классификация и применение производимых видов

- Сфера применения базальтовой (каменной) ваты

- Достоинства каменной ваты (базальтового утеплителя)

- Известные фирмы-производители

- Минеральная вата Технониколь

- Базальтовая вата Knauf

- Продукция Rockwool

Производство каменной ваты, технология заводского процесса

Английское словосочетание для обозначения базальтового утеплителя при дословном переводе на русский язык звучит как «горная шерсть». Представляя внешний вид утеплителя, и зная, что сырьем для производства служат горные габбро-базальтовые породы, с этим определением можно согласиться.

Впервые изверженные и застывшие волокна вулканической лавы, как будто взбитые и похожие на пучки шерсти, были найдены 15 веков назад. Их можно считать прототипом современной каменной (базальтовой) ваты, которую запустили в производство в далеком 1897 г. на американском континенте. Для рядового потребителя утеплитель стал доступен позже. В нашей стране его популярность и стабильный рост продаж приходится на последние три десятилетия. Пора узнать, в чем заключается технологический процесс получения «горной шерсти».

Производство: от измельченного камня до теплоизоляции. Наглядная схема заводского процесса

Многоступенчатая технология заключается в искусственном повторении на заводе по производству утеплителя сложных природных условий извергающейся лавы. 1500°С – температура печи, в которую попадает измельченный вулканический камень базальтовой группы и доводится до жидкого лавообразного состояния.

Базальт – камень, который сохраняет тепло

Расплавленная масса из отверстий питателя стекает в сопла специальных раздувочных приспособлений. Сжатым воздухом (9 атм.) струя разбивается на мелкие капли, которым придается огромное ускорение. Разлетаясь на выходе из сопла, частицы расплава удлиняются и после мгновенного охлаждения превращаются в небольшие тонкие волокна. Эта стадия производства утеплителя хорошо продемонстрирована в начальном отрезке представленного видеоматериала:

Сжатым воздухом (9 атм.) струя разбивается на мелкие капли, которым придается огромное ускорение. Разлетаясь на выходе из сопла, частицы расплава удлиняются и после мгновенного охлаждения превращаются в небольшие тонкие волокна. Эта стадия производства утеплителя хорошо продемонстрирована в начальном отрезке представленного видеоматериала:

При осаждении полученных штучных волокон, в объем камеры вводят распылением необходимый связующий состав для объединения всех волокон в цельный «ковер».

Далее основа будущего утеплителя проходит обработку жидкими составами, помогающими повысить его паропроницаемость, водоотталкивающие характеристики и плотность. На следующем этапе «ковер» поступает в камеру тепловой обработки, где при 200°С происходит поликонденсация. Теперь полотно можно разрезать и отправлять на упаковку.

Разрезание полотна на стандартные плиты

Химический состав каменной ваты

Сырьем для производства каменной ваты преимущественно выступает базальтовая порода и ограниченная доля метаморфических пород со схожим химическим составом.

Примерный процентный состав основных компонентов сырья для производства утеплителя:

- 45-65% – SiO2.

- 10-20% – Al2O3.

- 5-15% – FeO и Fe2O3.

- 7-11% – CaO.

- 5-10% – MnO.

Оставшаяся доля приходится на оксиды других металлов и прочие вещества.

Важным показателем качества ваты является соотношение между окислами – кислыми и основными. Параметр характеризуется модулем кислотности, с увеличением которого улучшается термическая и химическая стойкость волокна, вата приобретает дополнительную водоотталкивающую способность и становится более долговечной.

ГОСТ 4640-93 определяет типы минерального утеплителя с диаметром волокон 6-12 мкм по величине модуля кислотности:

- Тип А – свыше 1,6.

- Тип Б – 1,4-1,6.

- Тип В – 1,2-1,4.

Продукцию из волокон меньшего диаметра автоматически определяют, как минеральную вату типа А.

Для получения заданной плотности и формы в состав утеплителя при производстве вводится связующий компонент (чаще синтетический). В готовом изделии его массовая доля не превышает 2%. Причем, вещество присутствует в связанном состоянии, поэтому оно инертно к внешней среде и безопасно для здоровья.

В готовом изделии его массовая доля не превышает 2%. Причем, вещество присутствует в связанном состоянии, поэтому оно инертно к внешней среде и безопасно для здоровья.

Обратите внимание! При создании единого утепляющего слоя не применяют каменную вату с различной плотностью.

Базальтовые волокна: классификация и применение производимых видов

Базальтовые волокна делятся на непрерывные, длина которых может превышать 50 км, и штапельные – отрезки небольшой длины. Толщина (диаметр) волокон измеряется миллионными долями метра – микрометрами (мкм). Этот параметр лежит в основе их классификации:

- Микротонкие – диаметром до 0,6 мкм. Эти волокна востребованы при производстве аппаратов тонкой очистки различных сред.

- Ультратонкие – диапазон толщины 0,6-1,0 мкм. Используются в фильтрах, а также для получения сверхлегких материалов с универсальными изоляционными свойствами.

- Супертонкие – 1-3 мкм. Область применения – фильтры, утеплительные маты, жгуты.

Материал не усаживается, его теплостойкость на 200°С превышает показатели предыдущих типов.

Материал не усаживается, его теплостойкость на 200°С превышает показатели предыдущих типов. - Тонкие – 9-15 мкм. Популярные волокна для изоляторов промышленного назначения и грубых фильтрующих изделий.

- Утолщенные – 15-25 мкм. Основной материал для фильтрации в различных дренажных системах.

- Толстые – 25-150 мкм. Полотно из хаотично сплетенных волокон, с длиной каждого до 3 м, отличается выдержкой к усилиям на разрыв. Величина выдерживаемой нагрузки может достигать 650 МПа (примерно, это сила в 65 кг, приложенная к каждому квадратному миллиметру площади поперечного сечения).

- Грубые – 150-500 мкм. В комбинации со специальными вяжущими компонентами, такие волокна часто выступают как армирующая прослойка.

Базальтовое полотно – перспективный композитный материал

Сфера применения базальтовой (каменной) ваты

Области применения базальтового утеплителя обусловлены уникальными физико-механическими и эксплуатационными свойствами материала. Основные сферы, в которых каменная вата нашла применение:

- Устройство вентилируемых фасадов и утепление поверхностей под окончательную штукатурку.

- Внутренняя теплоизоляция лоджий и балконов, несущих стен (при отсутствии возможности выполнить наружные работы).

- Шумо- и теплоизоляция пустотелых перегородок жилых помещений и офисов.

- Тепловая защита полов, перекрытий, мансард, кровли.

- Огневая защита коммуникаций, инженерных конструкций, несущих балок и колонн из металла.

- Обустройство бань и парных.

- Тепловая изоляция плит, печей, жарочных шкафов.

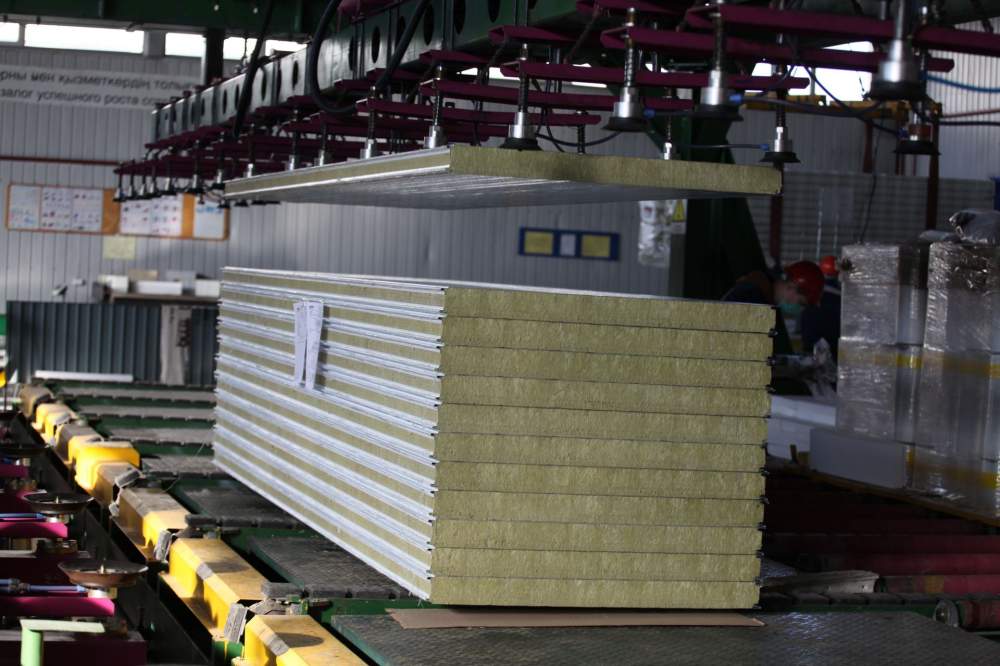

- Наполнение сэндвич-панелей и каркасных конструкций.

- Изоляция конструкций бытовых и промышленных холодильников.

- Скорлупы для изоляции трубопроводов и вентиляционных возвуховодов.

Цилиндры для труб: механическая защита и устранение теплопотерь

Важно! Менее плотные образцы утеплителя отличаются хорошей эластичностью. Это качество помогает при защите фигурных, сложных, ассиметричных поверхностей и элементов строительных конструкций.

Достоинства каменной ваты (базальтового утеплителя)

Перечисленные преимущества относятся непосредственно к утеплителям из базальтовых волокон:

- Служба изоляционного материала превышает 50 лет.

- Утеплитель не боится следующих факторов влияния: ультрафиолетовых лучей, температурных перепадов, влажности, агрессивных химических составов и веществ, технических масел, грибка, бактерий, грызунов, насекомых.

- Низкая теплопроводность утеплителя объясняется хаотичной структурой каменных волокон, объем которых ограничен размерами плиты. Все пространство между волокнами заполняется статичным воздухом, а он практически не участвует в теплопередаче. Благодаря таким особенностям базальтовая вата отлично удерживает тепло внутренних помещений в холода, и препятствует быстрому их прогреву в жару.

- Паропроницаемость – очень важное положительное свойство каменного утеплителя. Через толщу волоконного материала легко отводится и испаряется лишняя влага и конденсат, способные разрушать материал изолированных поверхностей.

- Материал базальтового теплоизолятора не горит, сдерживает распространение огня, выдерживает колоссальный нагрев (свыше 1000°С) без разрушения структуры и выделения удушающих или отравляющих веществ.

- Значительный диапазон возможной плотности материала облегчает задачу подбора плит определенной жесткости и прочности для решения конкретных задач.

- Экологическая чистота природного сырья и произведенного из него материала.

- Универсальность. Об этом качестве базальтового утеплителя говорит предыдущий раздел со списком основных сфер применения материала.

- Дополнительное создание акустического комфорта в помещениях, которые утеплялись базальтовой ватой.

- Разнообразие и доступность для потребителей ваты различной плотности, формы выпуска, назначения, линейных размеров и толщины.

- Удобство хранения, транспортировки и погрузки легкого материала. Простота резки и монтажных работ для исполнителей без достаточного опыта.

Пожаробезопасность утеплителя доказана испытаниями и практикой

Полезная информация! Электроизоляционные и диэлектрические свойства характерны для волокон из базальтовых камней. Поэтому изделия из них «прозрачные» для магнитных полей и излучений любой природы.

Главные качества, за которые профессионалы-строители и частные застройщики выбирают именно каменный утеплитель, продемонстрированы в видеоматериале:

Известные фирмы-производители

Из поставщиков минеральной ваты рассматриваемого типа выделяются несколько крупных компаний. Их конкуренция, стремление постоянно улучшать качество и не завышать стоимость товара, только на руку потенциальному потребителю.

Минеральная вата Технониколь

Образец качества отечественного товара, который вышел на международный рынок. Сеть представительств торговой марки включает более трех десятков стран. Варианты выпускаемой продукции относятся к нескольким линейкам: частное и профессиональное строительство, варианты огнезащиты, техническая изоляция.

Самая популярная отечественная марка утеплителя

Базальтовая вата Knauf

Производство каменной изоляции является лишь одной их линеек выпускаемых фирмой материалов, отделки и комплексных систем. Но качество выпускаемых утеплителей от этого не страдает, а предлагаемый ассортимент помогает решить любую задачу.

Но качество выпускаемых утеплителей от этого не страдает, а предлагаемый ассортимент помогает решить любую задачу.

Продукция Rockwool

Датская торговая марка славится качеством выпускаемых марок товара. Из 28 заводов компании, на российского потребителя работают 4 производственных комплекса на территории РФ. В ассортименте Rockwool несколько серий выпускаемой продукции различного назначения: утеплители для кровли, фасадов, квартир и зданий, огнезащиты, шумоподавления, изоляции инженерных систем, сооружений нефтегазового комплекса.

Не отстают в борьбе за покупателя и другие производители изоляционных материалов из базальтовых волокон – Эковер и ISOROC. Первое молодое предприятие находится у источника сырья (на Урале) и быстро прогрессирует. А тамбовский завод компании ISOROC, после масштабной модернизации, гарантирует соответствие продукции отраслевым и мировым стандартам.

Проверенная технология и промышленное оборудование последнего поколения позволяют производить высокоэффективные минеральные теплоизоляторы, которые надежно утепляют любые поверхности и проложенные коммуникации. Получить более высокий уровень защиты помогает каменная вата из базальтовых пород. Если требуется обеспечить класс теплоизоляционной защиты, соответствующий самым строгим стандартам, нужно обратить внимание именно на этот материал.

Получить более высокий уровень защиты помогает каменная вата из базальтовых пород. Если требуется обеспечить класс теплоизоляционной защиты, соответствующий самым строгим стандартам, нужно обратить внимание именно на этот материал.

USDA ERS — хлопок и шерсть

USDA ERS — хлопок и шерсть

Перейти к навигации

Перейти к основному содержанию

Дом

Темы

Культуры

- Хлопок и шерсть

На этой странице представлена информация о:

- Периодические запланированные выходы

- Другие публикации ERS, касающиеся хлопка и шерсти

Хлопок является одним из самых важных текстильных волокон в мире, в среднем на его долю приходится около 25 процентов от общего мирового потребления волокна. Соединенные Штаты являются третьим по величине производителем хлопка в мире и ведущим экспортером хлопка, на долю которых приходится треть мировой торговли хлопком-сырцом. Хлопковая промышленность США ежегодно производит товары и услуги на сумму более 21 миллиарда долларов, создавая более 125 000 рабочих мест в различных отраслях промышленности, от фермы до текстильной фабрики.

Соединенные Штаты являются третьим по величине производителем хлопка в мире и ведущим экспортером хлопка, на долю которых приходится треть мировой торговли хлопком-сырцом. Хлопковая промышленность США ежегодно производит товары и услуги на сумму более 21 миллиарда долларов, создавая более 125 000 рабочих мест в различных отраслях промышленности, от фермы до текстильной фабрики.

ERS предоставляет ряд отчетов и данных о рынках хлопка, включая внутренние и международные поставки, спрос, торговлю и цены.

Периодические запланированные выпуски

- Обзор хлопка и шерсти A отчет публикуется за 9 месяцев года, в котором представлены прогнозы предложения и использования для рынков хлопка США и мира на основе самых последних мировых сельскохозяйственных поставок и спроса. Оценки.

- Краткий обзор WASDE Ежемесячная интерактивная визуализация, в которой представлены ключевые данные и основные моменты из оценки мирового предложения и спроса на сельскохозяйственную продукцию Министерства сельского хозяйства США по полевым культурам, а также животноводству и молочным продуктам.

- Ежегодник хлопка и шерсти. Таблицы Годовой продукт данных, содержащий статистику производства, поставок, использования, торговли и цен на хлопок и шерсть в США. Таблицы также включают ряды и индексы внутренних и мировых цен; Государственные данные о посевных площадях, урожайности и производстве хлопка; и преобразование импорта и экспорта текстиля США.

- Эквиваленты необработанных волокон данных о торговле текстилем в США Годовой продукт данных, который обеспечивает объем эквивалентов необработанных волокон торговли текстилем в США. Эти данные используются для отслеживания и оценки потребительского спроса в США на текстиль, отслеживания тенденций доли волокна и получения информации об уровне использования хлопка мировыми фабриками. Этот набор данных содержит исторические годовые данные, а ежемесячные данные публикуются в «Хлопок и шерсть» Outlook .

- Товарные расходы и возвраты Продукт данных, предоставляющий ежегодные оценки производственных затрат и доходов от основных полевых культур, включая хлопок.

- Сельскохозяйственный базовый прогноз Министерства сельского хозяйства США Годовой отчет, опубликованный в феврале, который предлагает 10-летние прогнозы для сельскохозяйственного сектора на основе ежегодного долгосрочного анализа Министерства сельского хозяйства США. Соответствующая базовая база данных охватывает прогнозы по хлопку и четырем основным фуражным зернам (кукуруза, сорго, ячмень и овес) в дополнение к другим основным кормовым культурам и животноводству.

Другие публикации ERS, связанные с хлопком и шерстью

В дополнение к периодическим отчетам Outlook и информационным продуктам, ERS публикует отчеты, освещающие вопросы, важные для рынка хлопка в Соединенных Штатах и во всем мире. Недавние отчеты ERS, касающиеся хлопка, включают:

- Внедрение генно-инженерных устойчивых к дикамбии семян хлопка широко распространено на всей территории Соединенных Штатов Статья Amber Waves, посвященная принятию устойчивых к дикамбии семян хлопка и правилам, ограничивающим их использование .

Обложка Тенденции, программы и методы выращивания культур в Соединенных Штатах

Отчет, в котором обсуждается использование покровных культур, программы их продвижения и способы управления покровными культурами для основных полевых культур, включая хлопок.

- Использование генно-инженерного хлопка сместилось в сторону многослойных семян Статья Amber Waves, посвященная использованию генно-инженерных семян хлопка в Соединенных Штатах и выращиванию сортов с многослойными признаками.

Прогнозирование средней за сезон фермерской цены на хлопок в горных районах США: построение модели прогнозирования фьючерсных цен

Отчет, в котором исследуется перспективная модель, основанная на ценах на фьючерсы, разработанная в качестве инструмента, помогающего в прогнозировании годовых цен на выращивание хлопка в горных районах.

Интенсивность обработки почвы и консервирующие культуры в США

Отчет, использующий полевые данные для оценки степени внедрения противоэрозионной обработки почвы и методов, влияющих на почвенный покров.

Показатели принятия варьируются в зависимости от культуры и региона.

Показатели принятия варьируются в зависимости от культуры и региона.Варианты федерального страхования урожая для фермеров, выращивающих хлопок в горных районах, и их влияние на доход

Отчет, посвященный добавлению Варианта дополнительного покрытия (SCO) и Плана защиты совокупного дохода (STAX) к федеральным программам страхования урожая и их вкладу в доход и снижение риска убытков.

- Хлопковая политика в Китае Отчет, посвященный ценовой поддержке Китая для его производителей хлопка, анализ мотивации политики, ее последствий и эффектов различных альтернативных корректировок.

Более глубокий взгляд на базовые прогнозы сельскохозяйственных культур Министерства сельского хозяйства США до 2028 года с акцентом на торговлю

Отчет, в котором обсуждаются основные движущие силы торговли на основных рынках сельскохозяйственных культур, включая хлопок.

- Продовольственная политика и производительность — ключ к перспективам Индии Статья «Янтарных волн», в которой рассказывается о росте сельскохозяйственного сектора Индии за последнее десятилетие, несмотря на низкие урожаи основных сельскохозяйственных культур, включая хлопок.

Ожидается, что Индия останется важным игроком на мировом рынке.

Ожидается, что Индия останется важным игроком на мировом рынке. - Внедрение генно-инженерных культур американскими фермерами неуклонно растет на протяжении более 15 лет Статья Amber Waves, посвященная выращиванию генно-инженерных культур в Соединенных Штатах, обладающих свойствами, которые сокращают использование инсектицидов, позволяют использовать менее токсичные гербициды и увеличивают урожай урожаи.

- Хлопок и гидроэнергетика в Центральной Азии: как конкуренция за ресурсы влияет на торговлю Отчет, посвященный распределению воды между сельским хозяйством и энергетикой в Центральной Азии, включая результаты сценариев, моделирующих влияние распределения на производство и торговлю.

Прогноз производства хлопка и шерсти: октябрь 2022 г. Прогноз производства хлопка и шерсти: сентябрь 2022 г. Прогноз производства хлопка и шерсти: август 2022 г. Китайский хлопок: текстиль, импорт и Синьцзян Прогноз производства хлопка и шерсти: июль 2022 г. Семена хлопчатника, устойчивые к дикамбе, широко распространены в Соединенных Штатах. Покровные культуры, такие как рожь и озимая пшеница, являются наиболее распространенными покровными культурами, используемыми перед посевом кукурузы, соевых бобов и хлопка. Экспорт хлопка в горных районах и его использование на фабриках, по прогнозам, улучшится

Семена хлопчатника, устойчивые к дикамбе, широко распространены в Соединенных Штатах. Покровные культуры, такие как рожь и озимая пшеница, являются наиболее распространенными покровными культурами, используемыми перед посевом кукурузы, соевых бобов и хлопка. Экспорт хлопка в горных районах и его использование на фабриках, по прогнозам, улучшится

Данные о хлопке, шерсти и текстилеГалерея диаграмм хлопка и шерстиМеждународные исходные данныеВнедрение генетически модифицированных культур в СШАВнешняя сельскохозяйственная торговля США (FATUS) Сельскохозяйственная торговля

Переработка хлопка-сырца | Как обрабатывается хлопок

Мы потратили столетие на совершенствование нашего процесса

Каков процесс изготовления изделий из хлопка? Наша готовая продукция проходит обширный процесс очистки на нашем хлопкоперерабатывающем заводе, прежде чем она попадает в руки потребителей.

Хлопок-сырец изначально поступает в плотно упакованных тюках, которые со временем подвергаются ряду этапов, в конечном итоге претерпевая значительные изменения. Хотя хлопок-сырец содержит волокна, из-за того, как хлопок собирают, он также содержит мелкие части растений и полевой мусор (неворсистый или посторонний материал), который необходимо тщательно удалять.

Хотя хлопок-сырец содержит волокна, из-за того, как хлопок собирают, он также содержит мелкие части растений и полевой мусор (неворсистый или посторонний материал), который необходимо тщательно удалять.

Многие люди также не знают, что хлопковое волокно имеет покрытие из натуральных восков, которые защищают его от дождя, что в конечном итоге делает его гидрофобным (что является причудливым словом для обозначения водоотталкивающих свойств). Это означает, что хлопок-сырец непригоден для использования во многих потребительских товарах, требующих впитывающей способности, что имеет решающее значение во многих областях применения хлопка.

Решение проблемы водоотталкивающих и водопоглощающих свойств — это лишь одна из причин, по которой хлопок подвергается обработке и, как вы прочтете далее, отделке, чтобы он мог трансформироваться в соответствии с ожиданиями конечного потребителя в отношении характеристик продукта, не теряя при этом своих природных качеств.

Шаг первый: механическая очистка (EVŌC) и формирование жмыха

Первым шагом нашего процесса является прогон его через обрабатывающую машину, которая открывает плотные пучки волокна из тюков волокнистого хлопка. Волокно подается в бункер, который механически разделяет пучки волокна, а затем открытое волокно подается в серию передовых технологий очистки, которые мы назвали EVŌC (сокращение от Enhanced Visual, Opening, Cleaning system), которые удаляют большая часть растительного материала, такого как стебель, стебель и листья, а также посторонние вещества и мусор.

Волокно подается в бункер, который механически разделяет пучки волокна, а затем открытое волокно подается в серию передовых технологий очистки, которые мы назвали EVŌC (сокращение от Enhanced Visual, Opening, Cleaning system), которые удаляют большая часть растительного материала, такого как стебель, стебель и листья, а также посторонние вещества и мусор.

Хотя цель состоит в том, чтобы удалить весь неворсистый материал, на самом деле он никогда не удаляется на 100% с помощью только метода механической очистки. Остальная часть процесса проводится в больших сосудах, называемых киерами. Эти киры могут нагреваться и находиться под давлением, чтобы ускорить процесс влажной очистки.

Хлопок смачивается и упаковывается в большие лепешки с дыркой посередине (для наглядности представьте себе лепешку Bundt). Затем хлопковые лепешки опускают в киер, и он закрывается.

Этап второй: Очистка

Затем, во время обработки хлопка, раствор, содержащий гидроксид натрия, закачивается в киер для очистки хлопка. По мере того как киер нагревается и находится под давлением, раствор щелочи непрерывно прокачивается через кек. За это время воски на волокне омыляются (превращаются в водорастворимые мыла), оставшиеся растительные вещества размягчаются, а пектины и другие нецеллюлозные материалы взвешиваются, чтобы их можно было смыть.

По мере того как киер нагревается и находится под давлением, раствор щелочи непрерывно прокачивается через кек. За это время воски на волокне омыляются (превращаются в водорастворимые мыла), оставшиеся растительные вещества размягчаются, а пектины и другие нецеллюлозные материалы взвешиваются, чтобы их можно было смыть.

После заданного периода времени при повышенной температуре и давлении, чтобы обеспечить полную очистку, омыленные воски и взвешенные вещества смываются пресной водой. После чистки хлопковое волокно становится абсорбирующим, а любые оставшиеся небольшие количества растительного материала размягчаются.

Этап третий: Очистка

После слива очищающего ополаскивателя в киер закачивается очищающий раствор. Barnhardt использует только перекись водорода в качестве окисляющего (очищающего) агента, что делает наш процесс полностью свободным от хлора (TCF).

Перекись водорода отбеливает волокна, окисляя красящее вещество. Поскольку процесс очистки смягчил оставшееся растительное вещество, очищающее средство может более эффективно проникать в растительное вещество и также делать его белым.

Очищающий раствор прокачивают через лепешки в течение заданного времени при повышенной температуре, чтобы удалить все красящие вещества. Затем очищающий раствор смывается пресной водой, а бак осушается.

На данном этапе обработки хлопка все примеси и красящие вещества удаляются из волокна, и хлопковое волокно представляет собой чистую целлюлозу.

Шаг четвертый: обработка волокна

Несмотря на то, что отделка натурального волокна (воск) была удалена, обработка волокна может быть затруднена из-за высокого уровня трения между волокнами. Следовательно, чтобы обеспечить эффективную обработку на высокопроизводительном оборудовании для формования полотна, необходимо добавлять отделку волокна (смазку).

Многие типы отделки волокон могут быть применены в зависимости от потребности применения. Эти отделочные растворы прокачиваются через кек, что позволяет придать желаемый уровень отделки хлопковым волокнам. Как только желаемый уровень достигнут, отделочный раствор сливают.

4 Выводы

4 Выводы

Толщина данного типа волокон колеблется в диапазоне от 15 до 25 мкм, а длинна от 5 до 1500 мм.

Толщина данного типа волокон колеблется в диапазоне от 15 до 25 мкм, а длинна от 5 до 1500 мм.

Материал не усаживается, его теплостойкость на 200°С превышает показатели предыдущих типов.

Материал не усаживается, его теплостойкость на 200°С превышает показатели предыдущих типов.

Показатели принятия варьируются в зависимости от культуры и региона.

Показатели принятия варьируются в зависимости от культуры и региона. Ожидается, что Индия останется важным игроком на мировом рынке.

Ожидается, что Индия останется важным игроком на мировом рынке.