Как сделать оборудование для производства гвоздей своими руками. Проволока для гвоздей

Станок для производства гвоздей

Основная особенность мини-станка для изготовления гвоздей и саморезов заключается в том, что он практически полностью функционирует в автоматическом режиме.

Станок по производству гвоздей

Единственная операция, которую при работе нужно сделать своими руками – сменить бобину с проволокой.

Читайте также: «Станок для производства вагонки своими руками».

Особенности работы гвоздильного станка

Ручной мини-станок для производства гвоздей и саморезов удобен тем, что проволока в бобине крепится с помощью специального держателя. В процессе изготовления саморезов или гвоздей проволока последовательно разматывается. Это делает процесс изготовления изделий практически непрерывным.

Сейчас на рынке представлено большое количество таких агрегатов, гораздо проще приобрести его, чем сконструировать своими руками.

Гвоздильный мини-станок ударного действия для производства саморезов образует головку изделия при мгновенном ударе по проволоке пуансона.

Такое устройство оснащается пружинами, изготовленными из дерева или металла. Пружины позволяют достигнуть большой степени прогиба, необходимой для правильной работы ударного инструмента. Гвоздильный мини-станок не отличается высокой производительностью.

Для изготовления гвоздей используется низкоуглеродистая стальная проволока

При его работе 10-15% вала задействуется в работе, а остальные 85% тратятся на обратный ход молотка. В мини-станках для изготовления саморезов, которые работают за счет кривошипно-шатунного механизма, используется мгновенный ковочный удар.

Как и изделие, собранное своими руками, так и заводской аналог при работе издает сильный шум.

Пресс-автоматы для производства саморезов и гвоздей, работающие по принципу ударного действия довольно часто выходят из строя. Эксплуатационный срок ударной головки и режущей кромки и них также невысок.

Все эти недостатки устранены в станках для производства саморезов и гвоздей ротационного типа. В этих агрегатах прессование головки изделия происходит не посредством удара, а за счет давления. Если в агрегате изменить возвратно-поступательные движения элемента на радиальные, то все недостатки автоматов ударного действия будут устранены.

Читайте также: как сделать заточный станок для ножей своими руками?

Такой агрегат выполняет работу в следующей последовательности:

- Заготовка для гвоздя фиксируется матрицей зажимного барабана.

- При вращении барабан производит высадку заготовки качающимся пуансоном.

- Матрица зажимного барабана продвигает заготовку вперед.

- Подается новый отрезок проволоки.

Станок для производства гвоздей имеет собственные технические характеристики.

Зажимной механизм станка

Для непрерывного и эффективного производства следует обратить внимание на такие показатели:

- диаметр отдельно взятого стержня должен быть равен 6 мм;

- длина гвоздя должна составлять от 12 до 320 мм;

- за 60 сек агрегат должен изготовить от 100 до 600 изделий;

- показатель максимальной мощности станка должен быть не менее 20 кВт.

Читайте также: «О принципах работы фальцепрокатного станка».

к меню ↑

Работа станка по производству гвоздей (видео)

к меню ↑

Рекомендации по выбору заводского оборудования

Сейчас все станки для производства гвоздей и саморезов делятся на два класса: с фиксированным размерами производимой продукции и универсальные станки. Первый класс может производить изделия с диаметром от 1 до 2,8 мм, при длине от 9 до 50 мм.

Оборудование универсального типа стоит несколько дороже, но позволяет изготавливать изделия, отличающиеся широким диапазоном размеров.

При выборе заводского оборудования предпочтительней всего приобретать устройства таких марок как:

- АГМ2 – размер гвоздя 40-100 мм;

- гвоздильный станок АГ4316 – размер гвоздя 25-120 мм;

- автоматический станок LDN3 – скорость изготовления 320 шт/мин.

Неплохо зарекомендовал себя станок АВ4118, с помощью которого можно изготовить толевые, круглые, тарные гвозди. Производительность агрегата составляет 330 изделий в минуту. Также внимание следует обратить на модели АВ4116 и К09.117 параметры их производительности практически совпадают, но присутствует разница в стоимости.

data-ad-client="ca-pub-8514915293567855"data-ad-slot="5929285318">

Агрегаты могут производить до 550 готовых изделий в течение минуты. Марки самых недорогих гвоздильных станков могут работать только с проволокой, диаметр которой равен 2,2 мм. Ограничения имеются и по длине изготавливаемого изделия – до 60 мм. При выборе станка для изготовления гвоздей, важно определить какой агрегат (исходя из объемов производства) понадобится.

Пример вариантов изготавливаемых метиз

Это может быть как мощный, высокопроизводительный многофункциональный проволочно-гвоздильный автомат, так и станок для производства небольших партий. Заводской автомат изготавливает изделия по следующей технологии: производится установка бобины с проволокой, обеспечивая непрерывную подачу.

Устройство производит обрезку проволоки под необходимым углом. Это происходит так, чтобы линия отреза впоследствии была острием готового гвоздя. На противоположном отрезке проволоки при помощи ударного молотка автомата формируется шляпка изделия.

При выборе представленного агрегата особое внимание необходимо уделять таким параметрам как максимальная длина готового изделия, диапазон стержней и производительность.

Современные станки могут изготавливать гвозди с длиной от 12 до 20 см, при диапазоне диаметра стержней от 1,2 до 9 мм. Производительность современного оборудования колеблется в пределах от 100 до 600 гвоздей в минуту. Еще один параметр заключается в наличии или отсутствии функции, обеспечивающей регулировку размера шляпки.

Читайте также: «Оборудование для производства арболитовых блоков».

Кроме того, производя выбор оборудования, следует обратить внимание на такие характеристики как вес и габариты. На сегодняшний день наиболее функциональными и удобными считаются те установки, которые работают в автоматическом режиме.

Читайте также: «Разновидности оборудования для плетения сетки рабица».

к меню ↑

Дополнительное оборудование

При производстве гвоздей кроме основного аппарата рекомендуется приобрести галтовочный станок. Такое устройство обеспечивает очистку полученных гвоздей от обсечки, ржавчины и острых кромок. Кроме того такой аппарат эффективно производит полировку продукции.

Барабан для галтовки гвоздей

Галтовочный станок состоит загрузочного устройства, барабана для галтовки, барабана, предназначенного ля отсева опилок и вибросита. Очистка произведенных изделий проводится с помощью древесных опилок. Выбирая галтовочное устройство необходимо обращать внимание на диапазоны диаметров обрабатываемых изделий, допустимую длину заготовки, производительность, расход опилок, массу и габариты.

В роли вспомогательного оборудования также может выступать станок, обеспечивающий заточку отрезного ножа. Если планируется производить не только гладкий вид гвоздей, но и всевозможные крепежи, для которых необходима кольцевая и винтовая накатка, необходимо приобрести накатный агрегат.к меню ↑

Как избежать брака при производстве?

Если изделия получаются кривыми, то есть необходимость в выравнивании рихтовальных роликов. Это нужно выполнять таким образом, чтобы подающаяся к ножу проволока находилась в горизонтальном положении. Также рекомендуется проводить периодическую смазку внутренних роликов подачи, чтобы не допускать их засорения стружкой.

При получении большого количества согнутых изделий углы скоса обрубных ножей меняются на 10 градусов в большую или меньшую сторону.

Еще один способ решения проблемы – это полная замена ножа, после этого отбойник регулируется таким образом, чтобы его падение не опережало обрезку гвоздя.

Если изделие перегибается под шляпкой, то причиной этому может послужить смещение зажимных планшетов от центра подачи проволоки в сторону. В таких случаях необходимо подвергнуть более точной регулировке плашки, обеспечивающие зажим, или заменить их на новые. Причиной некорректной работы станка может послужить засоренность плашечной коробки.

Автоматический станок для производства гвоздей в небольшом цеху

Для предупреждения засоров необходимо в тех местах, где зажимные плашки соприкасаются выложить небольшой мягкий кусочек тряпки. Если гвозди получаются разной длины, то необходимо так откорректировать подающий резак, чтобы угол заточки составлял 80 градусов. Также можно провести более сильное натяжение пружины, отводящей нож или полностью ее заменить.

Некорректное производство может быть обусловлено некорректной работой рихтовальных роликов.

В этом случае, нужно провести их регулировку таким образом, чтобы их вращение производилось легко, а перегиб подающейся проволоки не был слишком сильным.

Если шляпка изготовленного гвоздя сбита вниз, то нужно проследить за тем, чтобы плоскость станины и плашечной коробки находились в одинаково вертикальном положении. Также необходимо проверить прокладки, находящиеся под верхней планкой, при необходимости их нужно добавить. Если люфт после этого не устранится, то планки следует заменить на новые.

data-full-width-responsive="true"data-ad-client="ca-pub-8514915293567855"data-ad-slot="8040443333">

Главная страница » Для производстваostanke.ru

Станок для изготовления гвоздей своими руками

Это общее описание процесса производства с помощью гвоздильного станка. Несмотря на незначительную разницу в компоновке моделей оборудования технология производственного процесса остается неизменной.

С целью оптимизации расходов по закупке оборудования размоточное устройство можно сделать своими руками. Оно представляет собой конусную металлическую конструкцию, установленную на опорной вертикальной стойке.

Перечень основных технических характеристик

Общая схема работы оборудования

Следующим этапом является определение требуемых технических и эксплуатационных качеств станка. Определяющим показателем гвоздильного оборудования является его производительность, т.е. скорость изготовления аппаратом готовой продукции. Но кроме этого следует учитывать ряд других факторов.

Привод всех движущихся механизмов зачастую осуществляется через кулачковые узлы. Они соединяются с электродвигателем. От него зависит скорость выполнения операций, а также максимальный диаметр стальной заготовки. Настройка оборудования осуществляется с помощью регулировки узлов подачи проволоки, установки усилия воздействия ударного механизма для формирования шляпки гвоздя. Таким образом можно установить частоту работы всех механизмов станка.

Основные технические характеристики оборудования для изготовления гвоздей:

- максимальный и минимальный диаметр стержня;

- пределы изменения длины заготовки;

- производительность;

- масса и габариты оборудования;

- потребляемая мощность электродвигателя.

Диаметр шляпки готового гвоздя зависит от сечения проволоки. Ударный механизм имеет стандартный размер. В процессе производства можно лишь изменить величину усилия воздействия на заготовку.

Преимуществом современных аппаратов для производства гвоздей является практически полная автоматизация их работы. Важно правильно настроить первичные параметры и своевременно подавать проволоку в захватный узел станка.

Дополнительное оборудование

Устройство для очистки гвоздей

Кроме вышеописанного к производственной установке для оптимизации процесса производства рекомендуется приобрести несколько дополнительных агрегатов. Они предназначены для последующей обработки гвоздей и их упаковки.

Используемая проволока имеет защитный слой смазки, который предотвращает ее ржавление в процессе хранения. Однако это придает готовому изделию нетоварный вид. Поэтому для окончательной обработки гвоздей рекомендуется приобрести или сделать своими руками промышленный вращающийся барабан.

Он представляет собой емкость, установленную на опорную конструкцию. С одной стороны подключается привод от электродвигателя. Барабан заполняется небольшим количеством каустической соды и готовыми гвоздями. В процессе вращения происходит очистка поверхности изделий. После такой обработки гвозди полностью готовы к упаковке.

Дополнительно можно купить фасовочный автомат. С его помощью можно еще на стадии производства сделать упаковку готовой продукции для дальнейшего складирования или реализации. Предварительно следует приобрести тару для фасовки готовой продукции.

Для детального ознакомления с принципом работы станка по производству гвоздей рекомендуется посмотреть видеоматериал:

stanokgid.ru

Проволока торговая, гвоздильная для изготовления метизов — Мир Сплава

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,18 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,18 | |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,2 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,2 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,3 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,3 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,32 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,32 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,36 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,36 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,37 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,37 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,4 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,4 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,45 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,45 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,5 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,5 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,55 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,55 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,56 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,56 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,6 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,6 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,7 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,7 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,8 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,8 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,85 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,85 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 0,9 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 0,9 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 1 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 1 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 1,1 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 1,1 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 1,2 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 1,2 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 1,3 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 1,3 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 1,4 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 1,4 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 1,5 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 1,5 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 1,55 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 1,55 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 1,6 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 1,6 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | ТНС ТЕРМА НЕОБРАБОТАННАЯ | 1,7 | 18482 |

| Проволока торговая, гвоздильная ГОСТ 3282-74 | СВЕТЛАЯ | 1,7 | 18482 |

mirsplava.ru

Станки для изготовления гвоздей и технология

Гвозди незаменимы в любом хозяйстве, их изготовление занимает почетную нишу в строительной индустрии. Эта продукция очень востребована и приносит ее производителям хороший доход.

Большинство гвоздей изготавливаются из стали, алюминия, меди, латуни, бронзы, нержавеющей стали, никеля.Также используются гвозди из серебра, цинка и железа. Оцинкованные гвозди покрыты цинком, который защищает их от коррозии.

Гвозди из вороненой стали обрабатываются пламенем, что придает им голубоватое оксидное покрытие, которое обеспечивает определенный уровень коррозионной стойкости. Так называемые гвозди с цементным покрытием на самом деле покрыты пластиковой смолой для лучшего сцепления.

Большинство гвоздей изготавливаются из катушек металлической проволоки. Проволока вставляется в станок для изготовления гвоздей, который может производить до 700 гвоздей в минуту. Затем гвозди очищаются , отделываются, и упаковываются.

Процесс производства

1) Проволока из катушки помещается в станок по изготовлению гвоздей, где она намертво захватывается парой винторезных головок. Форма шляпки гвоздя формируется в этих винторезных головках.

2) В то время как винторезные головки удерживают проволоку , свободный конец проволоки подвергается ударам механического молотка. Это деформирует конец проволоки, образовывая впадину, которая формирует шляпку гвоздя.

3) Одновременно с проволокой, которая все еще зафиксирована винторезными головками, несколько резаков ударяют противоположный конец гвоздя, формируя острый конец и отделяя гвоздь от остальной части катушечной проволоки.

4) Винторезные головки открываются и механизм выталкивает гвоздь в металлический сосуд под аппаратом. Свободный конец катушечной проволоки помещается в аппарат. Затем процесс повторяется сначала.

Отделочные работы

Гвозди очищаются во вращающемся барабане наполненном горячей каустической содой. Это удаляет масло с формовочной машины и очищает гвозди от любых небольших металлических остатков или острых кусочков, которые могли пристать к гвоздям.

Большому количеству гвоздей придают окончательный яркий дизайн перед упаковкой. Это осуществляется путем помещения гвоздей во вращающийся барабан с горячими опилками, чтобы слегка отполировать их поверхность.

Другие гвозди пропускают через открытое пламя в печи, чтобы придать им вороненую отделку. Оцинкованные гвозди погружают в резервуар с расплавленным цинком.

Этот процесс называется горячим цинкованием. Цинковое покрытие осуществляется путем нагревания гвоздей до 300 ° C в закрытом контейнере, наполненном порошком из цинковой пыли и окиси цинка. Другие покрытые гвозди либо оцинковываются либо опрыскиваются для окончательной отделки.

В зависимости от желаемого результата, некоторым гвоздям может также понадобиться дополнительная термообработка.

Магнитные подъемники перемещают готовые гвозди на взвешивающее оборудование, которое высыпает их в открытые картонные коробки. Затем магнитное поле выравнивает их, чтобы они были размещены ровными рядами.

После того как они упакованы, гвозди размагничиваются. Гвозди, как правило, продаются в коробках по 1, 5, 10, 25 и 50 фунтов. Гвозди поменьше, такие как штифтики, продаются в коробках по 2 или 4 унции и упаковываются без магнитного выравнивания.

Видео: оборудование для производства гвоздей.

Эта информация должна оказаться полезной для тех, кто начинает или планирует начать бизнес по производству гвоздей. Единственный минус этого бизнеса состоит в конкуренции на рынке сбыта, что должно быть учтено в составлении бизнес-плана.

Неплохой альтернативой этому бизнесу может стать производство саморезов. Несмотря на то, что их производство будет стоить в полтора-два раза дороже, конкурентов будет меньше в разы.

Процесс производства саморезов

Контроль качества

Сырье должно соответствовать определенным стандартам химического состава, предела текучести, твердости, устойчивости к коррозии и других свойств. Они, как правило, утверждаются фирмой-поставщиком проволоки, и могут быть перепроверены непосредственно изготовителем гвоздей.

Во время производства, гвозди также должны отвечать определенным требованиям относительно размеров и свойств. Это достигается с помощью способа, известного, как статистический контроль процесса, согласно которому периодически проверяются размеры и свойства производимых гвоздей и оцениваются любые изменения с помощью методов статистического анализа.

metmastanki.ru

Проволока для производства гвоздей, гвозди в Орле

Еще в античные времена греки и римляне начали применять гвозди при строительстве кораблей. Гвозди были кованные из медного сплава и большой длины. У них было четырехугольное сечение и коническая форма от шляпки. Прогресс не стоял на месте , шло освоение обработки железа. Гвозди начали производить из менее дорогого металла. Кузнецы продолжали ковать гвозди не только для строительства. В больших количествах требовались гвозди, что бы крепить подковы лошадям. Эти гвозди называли ухналями. Такие гвозди и в наши времена так и изготавливают способом горячей ковки. Они имеют сложную форму с высокой головкой.

Технология изготовления гвоздей способом ковки перестала пользоваться спросом с появлением металлической проволоки. Так как металлическая проволока была разных диаметров, то это позволило увеличить ассортимент гвоздей по применению, форме и размерам.

Появление проволоки спровоцировало появление гвоздильных станков, которые в последствии изменили технологию производства гвоздей. Сразу последовало увеличение производительности труда. В гвоздильных станках гвоздь формируется способом холодной ковки.

Давайте рассмотрим главные моменты производства гвоздей из проволоки.

Проволока для производства гвоздей подходит не вся. Чаще всего используется прволока по ГОСТ 3282-74. Эта проволока должна быть низкоуглеродистой общего назначения термически не обработанная. Для производства проволоки используются следующие марки : СТ1 КП, Ст 2 КП, Ст3 Кп, Ст3 ПС.

Проволка идет в бухтах или мотках разных размеров и разного веса. Размер бухты проволоки зависит от диаметра проволоки. Если диаметр проволоки 1,2 мм, то бухта весит примерно 500кг. При более большом диаметре проволоки, например 4,0 мм бухта будет весить от 800 кг.

Для того что бы на гвоздильном автомате не путалась проволока при сматывании ставят специальные приспособления. Эти приспособления очень разные по своей конструкции.

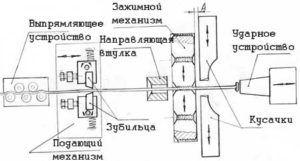

С бухты стальная проволока идет через выпрямляющее устройство. Затем она попадает в подающий механизм. Этот механизм влияет на длину гвоздя и переводит стальную проволоку в рабочую зону.

Подающий механизм состоит из зубильц. Зубильца фиксируют проволоку и переводят ее вперед. При возврате зубильц в исходное положение происходит их свободное скольжение по проволоке. Проволока в этот момент не двигается. Специальная втулка держит проволоку в нужном положении. Нужно следить, что бы изночально стальная проволока доставала до упора в ударное устройство. Тогда проволока зажимается специальным зажимным механизмом. После этого проволока перекусывается кусачками. Кусачки изготовлены так, что они позволяют помимо откусывания проволоки, еще формировать конец гвоздя. Гвоздь на конце должен быть острым. Имеет значение и длина проволоки, которая находится перед кусачками. Из этого кусочка проволоки формируется шляпка гвоздя. Для изготовления качественной шляпки его надо отлеживать и регулировать при помощи зазора. Далее кусачки отодвигаются и происходит удар по торцу проволоки. В этот момент формируется шляпка гвоздя. Зажим отпускает проволоку и все повторяется. Полученный из проволоки гвоздь падает в поддон.

Гвоздильные станки имеют небольшие отличия между собой по кинематике. Но главные технические элементы производства гвоздя все аналогичны.

Купить высококачественную проволоку для гвоздей в Орле можно в компании С-Метиз.

provoloka-setka.ru

Производство гвоздей. Как делают гвозди.

Гвозди являются одними из наиболее популярнейших и древнейших продуктов металлопроката за всю его историю.

Первые гвозди по своей сути являлись кованными изделиями, на данный момент из-за изобретения проволоки, и огромного её распространения данная технология благополучно забыта. Нашёлся лучший и куда более лёгкий способ производства гвоздей, нежели обыкновенная ковка (да и кузнецов стало маловато).

Появление проволоки не только упростила, и удешевило способ производства гвоздей, но и позволило в значительной мере расширить ассортимент продукции.

Вслед за проволокой появились специальные гвоздильные автоматы, задача которых из проволоки делать гвозди.

Данные гвоздильные автоматы создают гвозди по принципу холодной ковки.

Рассматривая современный процесс создания гвоздей, стоит заметить, что для производства гвоздей подойдет не любой метал (мягкий метал не подходит, так как при вбитии молотком гвоздя он просто согнётся). Как правило, для этих целее используется низкоуглеродистая стальная проволока общего назначения (ГОСТ 3282-74), при этом данная проволока не должна быть обработанной термически.

Для создания такой проволоки используется четыре марки стали: Ст 1 КП, Ст 2 КП, Ст3 ПС, Ст 3 КП.

Для работы с проволочной бухтой гвоздильному автомату необходимо смотать проволоку с бухты, для этих целей используется специальное приспособление, что изображено на рисунке.

После того как проволока с бухты, пройдя через выпрямляющее устройство поступила на подающий механизм станка и начинается непосредственное создание гвоздя.

Скорость движения подающего механизма определяет длину гвоздя.

Проволока движется и попадает в область «кусачек», где происходит её «откусывание», после чего кусачки расходятся, и специальное ударное устройство ударяет по торцу проволоки, тем самым формируя шляпку будущего гвоздя.

После формирования шляпки и отхода ударного устройства, процесс повторяется. Так, один за одним, штампуются гвозди.

Формирование острого конца гвоздя (противоположного от шляпки) происходит на стадии откусывания. Кусачки станка выполнены таким образом, чтобы не только отсоединить часть проволоки, но и сформировать остриё. Согласно ГОСТу угол конусности острия должен быть не более 40 градусов.

Гвоздильные автоматы различных производителей могут отличаться друг от друга, но процесс создания гвоздя с их помощью остаётся прежним, простым и понятным.

Собственное производство гвоздей строительных и сетки.

Читайте так же:

Нихромовая проволока

Канализационные чугунные трубы, производство труб

www.junona-2.ru

Набивка гвоздей и оплетение их проволокой. Домашний мастер

Набивка гвоздей и оплетение их проволокой

Шероховатость от набитой драни или от насечки поверхностей рассчитана на то, чтобы удержать штукатурку толщиной не более 3 см на горизонтальных поверхностях и не более 4 см на вертикальных. Когда толщина штукатурки оказывается больше, устраивают дополнительную шероховатость путем забивки гвоздей и оплетения их проволокой. Гвозди набивают в квадратном или шахматном порядке на расстоянии 10 см один от другого по всей подготовляемой поверхности. В каменную и кирпичную кладку гвозди вбивают только в швы.

Длина гвоздей должна быть равна двойной толщине наносимой штукатурки (т. е. если, например, толщина штукатурки равна 5 см, то гвозди берут длиной 10 см).

Забивают гвозди на половину или две трети их длины, но так, чтобы шляпки были ниже поверхности наносимой штукатурки на 2 см. Это предупреждает «просвечивание» шляпок гвоздей из толщи штукатурки и предохраняет от образования на штукатурке ржавых пятен.

Проволоку обвивают вокруг гвоздя у самой шляпки в один-два оборота, туго натягивая. При оплетении гвоздей проволоку, намотанную в виде клубка, рекомендуется держать в левой руке, а правой производить оплетение.

Набивку гвоздей и оплетение их проволокой производят только после того, как удостоверятся в том, что поверхность ровная.

При набивке металлической сетки вместо драни используют тканую или плетеную сетку с отверстиями различного размера, но не более 5x5 см. Плетеная сетка лучше тканой, так как при набивке на поверхность она образует необходимую шероховатость без дополнительной подготовки.

Тканая сетка, плотно ложась на поверхность, не образует требующейся шероховатости. Перед набивкой такой сетки на поверхность следует предварительно прикрепить простильную дрань толщиной не менее 3 мм, которая будет образовывать между сеткой и поверхностью зазоры, за которые цепляется наносимый раствор.

Иногда вместо драни лучше набивать рейки толщиной 5–6 мм, которые образуют большие зазоры, чем дрань. Сетку нарезают кусками по размеру подготовляемой поверхности, туго натягивают и прибивают гвоздями длиной 50–70 мм, располагая в квадратном или шахматном порядке через 10 см. Оставшуюся часть гвоздя загибают. Прибивать сетку можно как на горизонтальные, так и на вертикальные поверхности.

Поделитесь на страничкеСледующая глава >

diy.wikireading.ru

- Какие краски используют в процессе изготовления декоративного щебня

- Изготовление топливных брикетов из опилок

- Производство кирпича технология

- Ателье по пошиву и ремонту одежды как открыть

- Производство черенков для лопат

- Изготовление дивана

- Как с нуля открыть суши бар

- Технология производства макаронных изделий

- Производство соков

- Виды услуг населению

- Изготовление шоколада

© 2005-2018, Национальный Экспертный Совет по Качеству.