Содержание

Производство — ключевые производственные мощности группы Востокцемент

История спасского цемента началась в 1907 году во время строительства Транссибирской железнодорожной магистрали. Предприниматель Михаил Ратомский, обеспечивающий эту стройку цементом со своего заводика в Амурской области, перевез цементный завод на станцию Евгеньевка (нынче Спасск-Дальний), окрестности которой были богаты известняком и глинами. Завод Ратомского производил до 10 тыс. тонн цемента в год.

Производство цемента на спасской земле с первых дней было поставлено с размахом. После получения 13 июня 1907 года от Военного губернатора Приморской области Билета, на деньги частного капитала началось строительство корпусов завода.

Первый спасский цемент был изготовлен в августе 1908 года, и в первую очередь шел на казенное строительство – железную дорогу и Владивостокскую крепость.

В годы первой пятилетки (1929-1933) Дальнему Востоку требовалось много цемента, потому что регион превратился в огромную строительную площадку, поэтому было принято решение о строительстве в Спасске-Дальнем нового завода. Ему предназначалось стать технически совершенным промышленным гигантом с производственной мощностью 341 тысяча тонн цемента в год. Этот цементный завод стал первенцем социалистической индустрии на Дальнем Востоке. Он был торжественно пущен в эксплуатацию 1 марта 1935 года.

Ему предназначалось стать технически совершенным промышленным гигантом с производственной мощностью 341 тысяча тонн цемента в год. Этот цементный завод стал первенцем социалистической индустрии на Дальнем Востоке. Он был торжественно пущен в эксплуатацию 1 марта 1935 года.

Спасским цементом обеспечивался весь регион. Он поставлялся на строительство укрепительных сооружений на границе, на Хасанскую железную дорогу, во Владивосток, Хабаровск, Комсомольск-на-Амуре. В тарированном виде цемент шел морским путем на Сахалин, Камчатку, на строительство Норильского горно-металлургического комбината.

Во время Великой Отечественной войны завод не прекратил работу, хотя многие рабочие ушли на фронт. Выпуск цемента пришлось освоить женщинам и подросткам. Именно во время войны на Спасском цементном заводе была выпущена первая партия тампонажного цемента, использующегося в нефтедобывающей промышленности. В июне 1943 года был начат выпуск пуццоланового цемента марок «400» и «500», который был разработан с участием специалистов завода.

После войны на заводе началась борьба за наращивание выпуска продукции. Так Спасский цементный завод первым в стране перешел на сухую технологию, чем резко увеличил выпуск продукции.

Благодаря инициативе директора Г. В. Петросянца в мае 1956 года на заводе началось строительство первой в СССР вращающейся печи с циклонными теплообменниками.

В 1962 году производство цемента в СССР достигло уровня производства его в США, и вышло на первое место в мире. 31 декабря 1971 года в СССР была произведена 100-миллионная тонна цемента. В эти цифрах большая доля труда спасских цементников.

Заслуги перед страной были отмечены высокой наградой. 11 февраля 1971 года Указом Президиума Верховного Совета СССР за досрочное выполнение заданий восьмого пятилетнего плана, увеличение производства цемента и успехи в освоении новой системы получения клинкера по сухому способу СЦЗ был награжден орденом Октябрьской Революции.

Спасский цемент был одним из лучших, экспортируемых из СССР. В сентябре 1974 года государственная комиссия присвоила ему Знак качества.

В сентябре 1974 года государственная комиссия присвоила ему Знак качества.

Количество выпускаемого цемента росло из года в год, но все равно он был в дефиците. Уже в начале 1960-х годов в Приморье началось обсуждение о строительстве более мощного цементного завода. Его планировалось разместить в поселке Заводском под Артемом, так как с 1958 года там начал работать огромный завод железобетонных изделий. Но простая причина – отсутствие квалифицированных кадров, изменила эти намерения.

Новоспасский цементный завод (НСЦЗ) начали строить в 1971 году на южной окраине Спасска-Дальнего. Это было огромное событие и грандиозное по размаху строительство, объявленное всесоюзной комсомольской стройкой. Возводить гигант строительной индустрии прибыли три тысячи рабочих со всех уголков страны. Двадцать девять проектных институтов СССР готовили рабочие чертежи и конструировали оборудование. Его изготавливали на двести сорока девяти заводах, в том числе во Франции, ФРГ, США и Японии.

Новому заводу предстояло стать гигантом строительной индустрии. Для него специально конструировалось уникальное оборудование. Всего две печи имели производственную мощность 2,3 миллиона тонн цемента в год! Важной его особенностью стало использование высокопроизводительных крупных агрегатов на всех этапах производства. Впервые в стране здесь была установлена мельница «Аэрофол».

НСЦЗ стал одним из самых прогрессивных и технически совершенных предприятий цементной промышленности СССР. Первый цемент на заводе был изготовлен 30 сентября 1976 года.

В 2000 году состоялось второе рождение Новоспасского цементного завода, который возобновил свою работу после многолетнего простоя. Коллектив начал выпускать специальные виды цемента для дорожных и аэродромных покрытий, сульфатостойких, сульфатостойких тампонажных, безусадочный, для гидротехнического строительства. Потребителями продукции стали Приморский, Хабаровский края, Амурская область, большие объемы продукции пошли в европейские районы России. Спасский цемент применялся при изготовлении платформ международного проекта «Сахалин-2».

Спасский цемент применялся при изготовлении платформ международного проекта «Сахалин-2».

С 2000 года НСЦЗ вступил в эпоху глобальной модернизации. На предприятии активно внедряется оборудование лучших мировых производителей, обеспечивающее высокое качество продукции, усовершенствуется технология, улучшаются условия труда.

Качество спасского цемента соответствует российским и американским стандартам, имеет сертификаты. Разработка и внедрение новой продукции проходит в тесном сотрудничестве с ведущими научными отраслевыми институтами. С 2014 года завод АО «Спасскцемент» перешел на новый стандарт по цементу ГОСТ 31108-2003 (на данный момент 31108-2016) и уже начал отпуск продукции по данному ГОСТу.

Чтобы гарантировать потребителю высокое качество своей продукции, в 1999 году АО Спасскцемент совместно с ЗАО НТЦ начало разработку системы менеджмента качества, и уже в 2000 году система была сертифицирована Американским нефтяным институтом. Ежегодно на предприятии проходит международный аудит, в ходе которого проверяется соответствие требованиям стандарта ISO 9001:2015. Система менеджмента качества помогает высшему руководству АО Спасскцемент более гибко реагировать на потребности рынка и удовлетворять потребности и ожидания потребителей цемента.

Ежегодно на предприятии проходит международный аудит, в ходе которого проверяется соответствие требованиям стандарта ISO 9001:2015. Система менеджмента качества помогает высшему руководству АО Спасскцемент более гибко реагировать на потребности рынка и удовлетворять потребности и ожидания потребителей цемента.

Политика в области качества АО «Спасскцемент» на 2022 год

Сообщения о проведении общих собраний акционеров

Раскрытие информации эмитентом ценных бумаг на сайте информационного агентства, уполномоченного федеральным органом исполнительной власти по рынку ценных бумаг на осуществление распространения информации, раскрываемой на рынке ценных бумаг

Раскрытие информации о передачи электроэнергии

как цементные заводы избавляют нас от мусора

Проблема отходов – одна из самых актуальных в мировой повестке, при этом большинство россиян считают ее основной в сфере экологии.

По данным Росприроднадзора, площадь мусорных полигонов в РФ уже достигла 4 млн гектаров – это сопоставимо с размерами Нидерландов или Швейцарии, и она ежегодно увеличивается на 10%.

По данным Росприроднадзора, площадь мусорных полигонов в РФ уже достигла 4 млн гектаров – это сопоставимо с размерами Нидерландов или Швейцарии, и она ежегодно увеличивается на 10%.

Поэтому важнейшая задача – очистить страну от мусора и создать систему, которая позволит разделять отходы, грамотно управлять их потоками, перерабатывая с пользой для населения и без вреда природе. Превращение в цемент так называемых «хвостов», которые остаются на мусоросортировочных комплексах после извлечения всего полезного вторсырья, – одно из самых экологичных и эффективных решений этой проблемы.

Использование на цементном производстве альтернативного топлива из твердых коммунальных отходов (ТКО) поможет России достичь показателей нацпроекта «Экология», в рамках которого планируется к 2024 году снизить долю их захоронения до 87,9%.

Специальный проект ТАСС во всех подробностях рассказывает об утилизации ТКО на предприятиях отрасли и о том, почему эта технология должна стать частью системы обращения с отходами.

По последним данным РЭО, в 2019 году в России образовалось 61,1 млн тонн ТКО, а в 2020 году – 54,3 млн тонн, 96,2% из которых отправили на захоронение. Один человек производит примерно 420 кг ТКО в год, и этот показатель растет на 3% ежегодно.

Чтобы ликвидировать незаконные свалки и значительно сократить объемы вывозимого на полигоны мусора, 1 января 2019 года в России началась реформа отрасли обращения с отходами. Как рассказали в РЭО, за прошедшие два года в России ввели 106 предприятий по обращению с ними, еще 868 должны заработать до конца десятилетия.

Денис Буцаев, генеральный директор публично-правовой компании «Российский экологический оператор»

Наша главная задача – сделать так, чтобы на полигоны отправлялось кратно меньше отходов.

Если точнее, то к 2030 году объем отходов, который поступает на захоронение, должен снизиться на 50%. Для этого необходимо использовать все возможные варианты утилизации в комплексе: от материальной переработки (к примеру, пластиковых бутылок в ПЭТ-флексы и далее в ткань) до компостирования. Проекты по применению твердого топлива также займут определенную нишу. Такой способ утилизации используют на цементных и металлургических производствах.

Денис Буцаев, генеральный директор публично-правовой компании «Российский экологический оператор»

Сколько мусора сортируют в России?

По данным РЭО, в начале 2021 года уровень сортировки ТКО в России достиг 30%, к 2024 году этот показатель составит 50%, а к 2030 году – 100%. На утилизацию, которая включает в себя всю полезную переработку, кроме захоронения, к 2024 году направят 12% отходов, а к 2030 году – 50%. При этом за счет просветительской работы раздельный сбор может охватить к концу 2021 года до 42% россиян.

При этом за счет просветительской работы раздельный сбор может охватить к концу 2021 года до 42% россиян.

Чтобы снизить объемы вывозимого на свалки мусора и увеличить количество полезных материалов, которые обретают новую жизнь после переработки, нужно переходить на раздельный сбор. Дальнейшая глубокая сортировка отходов позволит извлекать из них максимально возможное количество вторсырья, и на цементный завод в качестве альтернативного топлива будет поступать только то, что непригодно для переработки.

Есть достаточно простые правила первичной сортировки мусора по видам.

Что можно переработать, а что – нет?

В основном мусорные баки заполнены пластиком, чью сортировку значительно затрудняет большое количество его видов. К такому вторсырью относятся пакеты, стретч-пленка, бутылки, крышки, полимерная упаковка и контейнеры. Если они не загрязнены пищевыми отходами, то при сортировке их отберут, спрессуют и продадут в большом объеме на завод по производству пластика.

Если они не загрязнены пищевыми отходами, то при сортировке их отберут, спрессуют и продадут в большом объеме на завод по производству пластика.

Но не всему пластику можно дать новую жизнь. Многочисленные пакеты-майки изготавливаются из смеси пластиков или ПНД (02), и переработчики их не берут, хотя по виду они не отличаются от других пакетов. Сложно перерабатывать и цветные ПЭТ-бутылки: из-за того, что они редко попадаются в потоке отходов, почти невозможно собрать нужный объем для продажи и последующей переработки. Трудноперерабатываемые и неопределяемые виды пластика, а также упаковка из нескольких составляющих могут стать альтернативным топливом.

.

В бак для вторсырья нужно складывать:

– книги,

– газеты,

– журналы,

– тетради,

– рекламную почту.

Также изделия из бумаги и картона можно сдавать в пункты приема макулатуры.

Но на переработку не возьмут салфетки, сигаретные пачки, втулки от туалетной бумаги, яичные лотки, обои, ламинированную бумагу, фотобумагу, бумагу для выпечки, кальку и кассовые чеки.

На цементный завод также могут отправиться бумажные отходы, которые остаются после отбора пригодной для переработки макулатуры.

м

Подходящий материал, потому что состоит из простых природных веществ: песка, соды, извести. При переработке стекло не теряет своих свойств, и вторичные изделия получаются не хуже изготовленных в первый раз.

Переработать можно банки, бутылки, флаконы, стеклобой. Для утилизации на цементном заводе оно не подходит.

.

Отходы из металла собирают, сортируют и отправляют на переплавку. Они отлично поддаются вторичной переработке, не теряют своих свойств и могут служить людям долгие годы в виде любых изделий.

Чаще всего в мусорные баки попадает алюминиевая или жестяная упаковка от напитков и продуктов. В альтернативное топливо металл не попадает.

.

.

Для изготовления цемента необходимы известняк, глина и тепловая энергия. При этом затраты на последнюю составляют 30% от всех производственных расходов. Для обжига сырьевой смеси в цементной промышленности применяют различные виды ископаемого топлива, в том числе уголь и природный газ.

В качестве альтернативного топлива на цементных заводах можно использовать широкий перечень горючих отходов: остатки ТКО (после сортировки и извлечения всех полезных фракций), резину, многосоставную упаковку, отработанные шины и масла, сточные воды химической промышленности, шламы сточных вод и нефтепродуктов, растворители, краски, загрязненные почвы, биомассу, жир и все прочее, что невозможно переработать иным способом. При этом цементные предприятия не претендуют на перерабатываемое вторсырье, которому можно дать новую жизнь, – бумагу, пластик, стекло, металл.

2)}»>

Ирина Говор, с. н. с. ФГБУ «Институт глобального климата и экологии им. академика Ю. А. Израэля»

При применении подходящих технологий и контроле итогового продукта использование RDF-топлива из отходов для производства цемента имеет различные положительные экологические аспекты. Так, при его производстве происходит отбор вторичных ресурсов для дальнейшей переработки, что является важным пунктом государственной политики при обращении с отходами. При этом благодаря высокому содержанию биогенных органических компонентов такое топливо заменяет на производстве ископаемое топливо, например газ или уголь. В этом случае происходит снижение выбросов парниковых газов – так же, как и тогда, когда использованные для производства RDF-топлива отходы не попадают на полигоны. Остатки от сжигания этого топлива используются для производства цемента, не загрязняют почву и не занимают место на полигоне отходов.

Ирина Говор, с. н. с. ФГБУ «Институт глобального климата и экологии им. академика Ю. А. Израэля»

Цементные заводы по всему миру – неотъемлемая часть системы конечной переработки отходов. Технология апробирована во многих странах и все время совершенствуется. В Евросоюзе наибольшее распространение она получила в Австрии, Чехии и Германии. Активно применяется в Болгарии, Франции, Румынии и Польше. Средний процент замещения природного топлива альтернативным в ЕС составляет более 40%. В Европе есть заводы, на 95% работающие на топливе из отходов.

Пока в России должным образом не налажено производство RDF-топлива (Refuse Derived Fuel), полностью готового к использованию и отвечающего ряду требований, в том числе высокой калорийности, низкой влажности и другим параметрам. Так, отходы, которые использует для утилизации цементный завод компании «ЛафаржХолсим» в поселке Ферзиково Калужской области, являются измельченными остатками после сортировки и извлечения всех полезных фракций, так называемыми «хвостами».

Елена Вишнякова, заместитель генерального директора ведущего оператора по обращению с отходами Московского региона – компании «ЭкоЛайн»

На топливо из отходов идет только то, что невозможно переработать. Поэтому производство RDF-топлива мы считаем вынужденной мерой, чтобы такие отходы не пополняли полигоны России, которые, во-первых, близки к заполнению, а во-вторых, не нравятся жителям – ни новые, ни старые. А то, что можно переработать, возвращается на новый цикл использования. Это самая правильная история: сохраняются первичные ресурсы и сокращается полигонное захоронение.

Елена Вишнякова, заместитель генерального директора ведущего оператора по обращению с отходами Московского региона – компании «ЭкоЛайн»

.

Внутри цементной печи происходит уникальный процесс «два в одном»: выделение тепловой энергии и утилизация отходов, когда минеральная фракция при высокотемпературном режиме становится частью клинкера.

Условия работы таких печей обеспечивают полное и безопасное разрушение даже стойких органических соединений. Это происходит в первую очередь благодаря окислительной атмосфере и высокой температуре – в зоне сгорания она достигает 2000 °С. Поэтому цементные заводы – приоритетный способ для утилизации некоторых видов отходов, например отработанных шин и масел.

Уникальность технологии переработки отходов в цемент заключается в полном отсутствии небезопасной золы. Зольный остаток непосредственно в печи вступает в реакцию с сырьевыми материалами и образует клинкер – промежуточный продукт при производстве цемента. В то же время при утилизации на мусоросжигательных заводах образуется около 20% зольного остатка, который в дальнейшем необходимо размещать на полигонах.

Строительство новых мусоросжигательных заводов нередко вызывает жаркие дискуссии в обществе. Цементные заводы уже есть почти во всех регионах России, и при модернизации они смогут перерабатывать существенную часть отходов. При соответствующей поддержке государства расходы на обновление оборудования, которое позволит работать на альтернативном топливе, готовы взять на себя производители цемента. Еще один плюс – переход на топливо из отходов не окажет влияния на предельные выбросы предприятий этой отрасли и поможет внести весомый вклад в достижение целей национального проекта «Экология».

Денис Буцаев, генеральный директор публично-правовой компании «Российский экологический оператор»

По нашей оценке, в случаях, когда использование других видов переработки невозможно, цементные предприятия смогут внести значительный вклад в выполнение показателей нацпроекта и переработать, в целом, не менее 5 млн тонн твердых коммунальных отходов в год.

Сейчас мы работаем над разработкой мер экономического стимулирования. Одну из них правительство утвердило в июне – это облигационные займы.

Денис Буцаев, генеральный директор публично-правовой компании «Российский экологический оператор»

Кроме того, утилизация отходов на цементных предприятиях позволяет снизить негативное влияние на окружающую среду, включая сокращение выбросов CO2. Наличие органики (отработанных шин, высушенного осадка сточных вод и т. д.) делает отходы нейтральными по содержанию углерода. Каждые 10% замещения могут снижать выбросы CO2 на 20 кг на тонну цемента.

В России на сегодняшний день только «ЛафаржХолсим» использует «хвосты» ТКО после сортировки в качестве вторичного энергетического ресурса. На заводе в Калужской области в 2020 году утилизировали 54 тыс. тонн отходов, что позволило сэкономить 14,3% природного газа. При этом цементные заводы вместе с другими крупными компаниями создают промышленный симбиоз, когда отходы одного производства становятся сырьем для другого. Крупнейшие мировые бренды, в основе стратегий которых лежат принципы устойчивого развития, утилизируют отходы своего производства на этом заводе «ЛафаржХолсим».

Крупнейшие мировые бренды, в основе стратегий которых лежат принципы устойчивого развития, утилизируют отходы своего производства на этом заводе «ЛафаржХолсим».

Входной контроль

КПО выгодно отдавать подготовленные «хвосты» на цементный завод, чтобы не платить деньги за размещение мусора на полигонах, количество которых сокращается, а стоимость захоронения на них увеличивается. На предприятии каждая машина с «хвостами» проходит входной контроль: проверку на радиацию, дополнительную металлосепарацию и измельчение. Запрещено использование несортированных, радиоактивных, медицинских, биологически опасных отходов, с повышенным содержанием хлора или с неизвестным составом.

Альтернативное топливо не влияет на выбросы из трубы цементного завода – для работы предприятий на этой технологии действуют те же самые ПДВ (предельно допустимые выбросы) пыли, двуокиси серы и оксида азота, определенные российским законодательством. При этом, например, заводы компании «ЛафаржХолсим» в России используют непрерывный мониторинг выбросов в соответствии с европейскими стандартами. На трубах стоят датчики, которые дополнительно к российским требованиям измеряют содержание загрязняющих веществ в выбросах, в том числе летучих органических соединений.

При этом, например, заводы компании «ЛафаржХолсим» в России используют непрерывный мониторинг выбросов в соответствии с европейскими стандартами. На трубах стоят датчики, которые дополнительно к российским требованиям измеряют содержание загрязняющих веществ в выбросах, в том числе летучих органических соединений.

{{$index +

1}}/{{countSlides}}

{{currentSlide +

1}}/{{countSlides}}

Диоксины и фураны образуются при сжигании альтернативного топлива в очень малых количествах, ниже предельно допустимых концентраций и даже пределов обнаружения приборами. Их в разы меньше, чем у мусоросжигательных заводов, благодаря очень высокой температуре в цементной печи. Диоксины и фураны – неустойчивые соединения, которые образуются в небольшом температурном диапазоне, при повышении температуры распадаются на составляющие.

Цемент, произведенный с применением альтернативного топлива, ничем не отличается от сделанного на газе или угле, что подтверждено опытом европейских стран. Качество продукции полностью соответствует отечественным стандартам. Утилизация отходов при производстве цемента признана наилучшей доступной технологией (НДТ) в России и Евросоюзе. Благодаря применению такого топлива в цементном производстве промышленники смогут внести значительный вклад в решение проблемы отходов и сократить количество полигонов.

Качество продукции полностью соответствует отечественным стандартам. Утилизация отходов при производстве цемента признана наилучшей доступной технологией (НДТ) в России и Евросоюзе. Благодаря применению такого топлива в цементном производстве промышленники смогут внести значительный вклад в решение проблемы отходов и сократить количество полигонов.

.

ТАСС Спецпроекты, 2021

ТАСС информационное агентство (свидетельство о регистрации СМИ № 03247 выдано 2 апреля 1999 г. Государственным комитетом Российской Федерации по печати). Отдельные публикации могут содержать информацию, не предназначенную для пользователей до 16 лет.

В проекте использованы фотографии из архива ТАСС и источников партнера.

Над проектом работали:

{{role.role}}:

{{role.fio}}

Поделиться

10 крупнейших компаний по производству цемента в США

🕑 Время чтения: 1 минута

Производство цемента в Соединенных Штатах имеет существенно большую и хорошо зарекомендовавшую себя базу: 120,5 млн тонн в год, согласно данным Геологической службы США (USGS). Цемент производится либо на интегрированных заводах, либо на мельницах, но большая часть производства в США приходится на первые.

Цемент производится либо на интегрированных заводах, либо на мельницах, но большая часть производства в США приходится на первые.

Производство цемента в США в основном контролируется многонациональными компаниями, например, CRH Plc, Cemex, Lafarge Holcim, Lehigh Hanson, Argos USA Corporation и Buzzi Unicem. Тем не менее, таких отечественных компаний, как Ash Grove Cement и CalPortland Company, немного. США являются третьим по величине производителем цемента в мире после Китая и Индии.

Содержание:

- Крупнейшие цементные компании США

- 1. CRH Plc.

- 2. Cemex

- 3. Lafarge Holcim

- 4. Lehigh Hanson

- 5. Argos USA Corporation

- 6. Ash Grove Cement Company

- 7. Buzzi Unicem

- 8. CalPortland Company

- 9. Eagle Materials

- 10. Эссрок цемент корп.

- ООО «КРХ»

- Семекс

- Лафарж Холсим

- Лихай Хэнсон

- Корпорация Аргос США

- Цементная компания Эш Гроув

- Баззи Унисем

- Компания КалПортленд

- Материалы орла

- Эссрок Цемент Корп

1.

CRH Plc.

CRH Plc.

Североамериканское подразделение ирландской компании CRH plc. CRH основана в 1990 году и начала свою деятельность в США в 1990 году. Она работает на всей территории США, в шести провинциях Канады и в других двадцати девяти странах.

CRH быстро росла в период с 2015 по 2016 год благодаря приобретению ряда активов в результате слияния Lafarge и Holcim. Он имеет 50,5 млн тонн цемента в год на 39комплексные и 15 помольных заводов. CRH считает себя крупнейшей компанией по производству строительных материалов в Северной Америке. ее штаб-квартира в США находится в Атланте.

https://www.crh.com

2. Цемекс

Это мексиканская компания, которая начала свою деятельность в США в 1994 году, приобретя цементный завод Balcones. Cemex является одним из крупнейших производителей цемента в мире с 2000 года. Однако он пережил значительный спад. Приобретение австралийской Rinker Materials значительно увеличило долю рынка компании в США.

Cemex владеет в общей сложности 61 заводом; 52 действующих интегрированных завода и девять действующих заводов помола, что дает в общей сложности 9Производительность 1,6 млн тонн цемента в год. Она управляет 13 заводами и 46 цементными терминалами в США. Штаб-квартира Cemex находится в Хьюстоне.

https://cementusa.com

3. Лафарж Холсим

Lafarge Holcim была создана в 2015 году путем объединения активов бывших транснациональных производителей Lafarge и Holcim. Сообщается, что Lafarge Holcim владеет в общей сложности 220 заводами и мощностью 345,2 млн тонн цемента в год; Из них 149 цементных заводов общей мощностью 287,3 млн т/год, а также 57,9Мт/год мощности измельчения на 71 заводе.

https://www.lafargeholcim.com/

4. Лихай Хэнсон

Он был основан в 1897 году как единственная мельница по производству портландцемента. На данный момент Lehigh Hanson работает в составе Heidelberg Cement. Так, компания Heidelberg, являющаяся одним из ведущих мировых производителей цемента, установила свое присутствие в Соединенных Штатах с приобретением компании Lehigh Cement в 1977 году.

Лихай Хэнсон производит различные сорта цемента и владеет 19цементные заводы и более 70 распределительных терминалов, стратегически расположенных в США и Канаде. Штаб-квартира находится в Ирвинге, штат Техас, США.

https://lehighhanson.com

5. Корпорация Аргос США

Компания Argos Cement основана в 1936 году в Колумбии и становится одной из самых значительных компаний в этой стране. Тем не менее, его работа в Соединенных Штатах началась, когда в 2005 году были приобретены компании Southern Star Concrete и Concrete Express в Соединенных Штатах.

Согласно официальному сайту компании, в 2011 году она стала четвертой по величине компанией по производству цемента в США. В 2015 году второй год подряд Argos получила признание и была включена в Ежегодник устойчивого развития RobecoSAM за 2014 год.

https://www.argos.co/usa

6. Цементная компания Эш Гроув

Компания основана в 1882 году, но первый завод по производству цемента открылся в 1908 году. Согласно официальному сайту компании, это пятая по величине компания по производству цемента в США. Ему принадлежат восемь цементных заводов в США и 27 цементных терминалов, а также два глубоководных импортных терминала.

Согласно официальному сайту компании, это пятая по величине компания по производству цемента в США. Ему принадлежат восемь цементных заводов в США и 27 цементных терминалов, а также два глубоководных импортных терминала.

В 2018 году компания Ash Grove Cement была приобретена CRH Plc. крупнейшая компания по производству строительных материалов в Северной Америке и вторая по величине в мире.

https://www.ashgrove.com

7. Баззи Унисем

Она считается одной из ведущих компаний по производству цемента в США. Buzzi Unicem создана путем объединения Buzzi Unicem SpA и Lone Star Industries в 2004 году. Buzzi Unicerm владеет семью цементными заводами с производственной мощностью почти 9 миллионов метрических тонн.

Типы цемента, которые компания производит в соответствии с рекомендациями ASTM C150, включают тип I – нормальный, общего назначения, тип IA – нормальный, воздухововлекающий, тип ll – умеренная сульфатостойкость и тип lll – высокая начальная прочность. Компания управляет 34 цементными терминалами в США для доставки цемента в 21 штат.

Компания управляет 34 цементными терминалами в США для доставки цемента в 21 штат.

http://www.buzziunicemusa.com

8. Компания CalPortland

Он был основан в 1891 году с открытием завода в Колтоне. CalPortland признан лидером в области производства качественного цемента и инноваций. Он производит несколько типов цемента: например, портландцемент части I – часть V, смешанный цемент портланд-известняк типа IL, нефтяной скважинный цемент, стекло g и многие другие.

Агентство по охране окружающей среды (EPA) признавало CalPortland четырнадцать лет подряд с 2005 по 2018 год. Оно было признано на национальном уровне за энергосбережение, сокращение выбросов, переработку и безопасность предприятий. Компания управляет тринадцатью заводами по производству цемента в США.

9. Материалы Eagle

Эта компания по производству цемента была основана в 1960 году путем открытия цементного завода в Неваде. Предприятия по производству цемента Eagle Materials расположены в Иллинойсе, Миссури, Неваде, Огайо, Оклахоме, Техасе и Вайоминге. Последняя модернизация и расширение позволили увеличить производственную мощность почти на пять миллионов тонн в год.

Предприятия по производству цемента Eagle Materials расположены в Иллинойсе, Миссури, Неваде, Огайо, Оклахоме, Техасе и Вайоминге. Последняя модернизация и расширение позволили увеличить производственную мощность почти на пять миллионов тонн в год.

http://www.eaglematerials.com

10. Эссрок цемент корп.

Компания была основана в 1866 году как Coplay Cement Co, а производство портландцемента началось в 1872 году. Компания Coplay была приобретена компанией Ciments Francais в 1919 году.76. Затем название компании изменилось на Essroccement corp. После этого Italcementi SpA приобрела Ciments Francais в 1992 году.

ESSROC Cement Corp. производит цемент и предлагает сыпучий цемент, такой как портландцементы и дополнительные вяжущие материалы, цемент общего назначения, шлаковый цемент, гидравлический цемент, известняковый цемент и доменные шлаки.

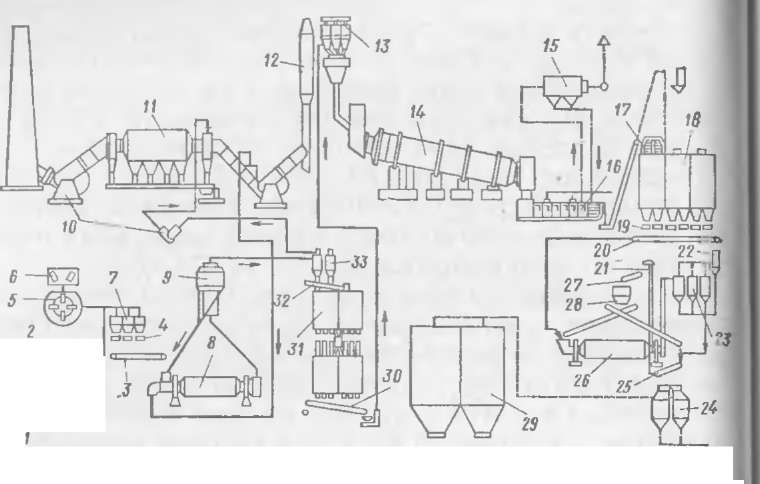

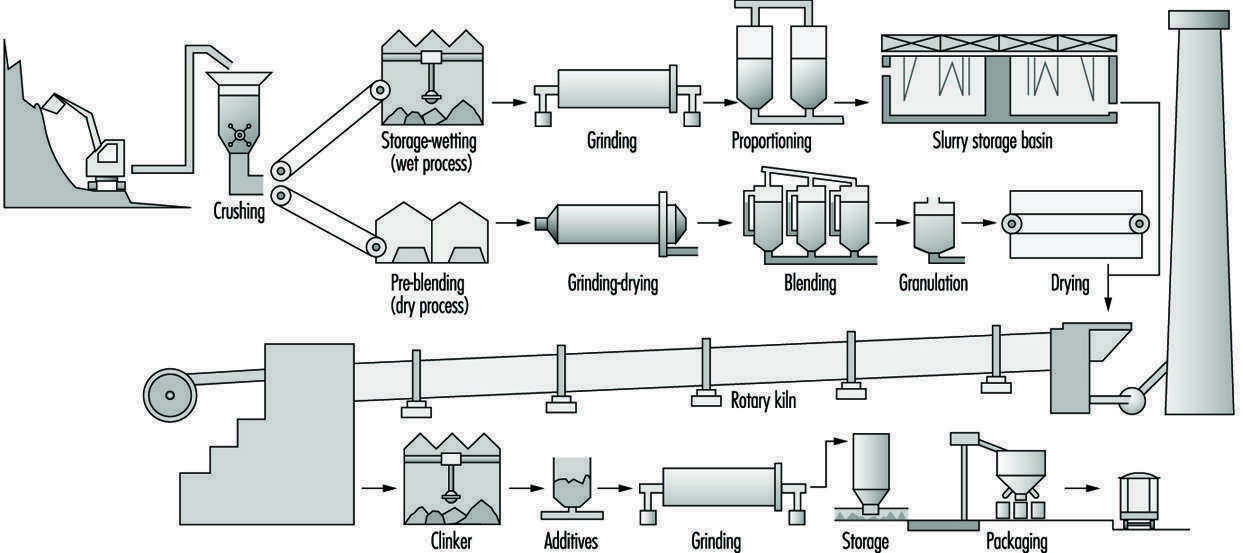

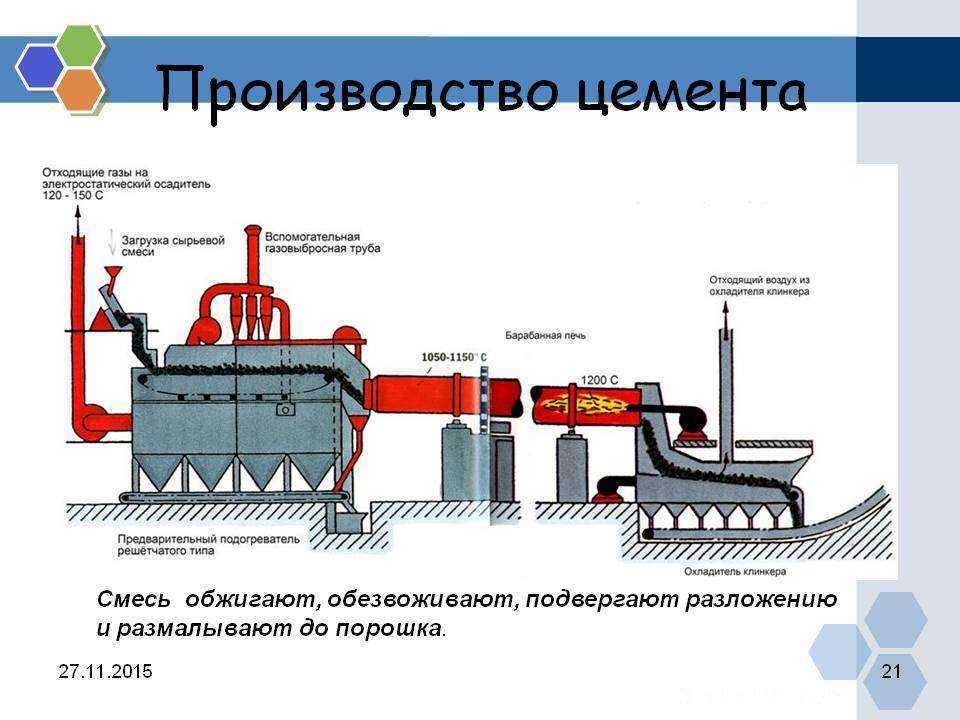

Место цементного завода следует выбирать тщательно. Ниже приведены руководящие факторы, на которые следует обратить внимание при выборе места предполагаемого строительства цементного завода: (1) Климатические условия: Место для цементного завода должно быть выбрано таким образом, чтобы его климатические условия были благоприятны для места предполагаемого цементного завода. Следует отметить, что вышеуказанные условия предназначены для идеального места для цементного завода. Получить такой сайт на практике сложно, если не невозможно. Поэтому становится необходимым выбрать сайт, который удовлетворяет большинству условий, упомянутых выше. (4) Технология: Было достигнуто несколько достижений в области приборостроения, компьютеризации и контроля качества. Применение современной технологии сделало производство цемента сухим способом более экономичным и качественным. Ниже представлена процедура производства цемента сухим способом с использованием современной технологии: (1) Большинство цементных заводов расположены на месте Все цементные заводы, созданные после 1980 года, используют сухой способ производства цемента . Теперь известняковый щебень из бункеров и мокрой глины для бассейнов может падать в канал в правильных пропорциях. Этот канал ведет материалы к мельницам, где они вступают в тесный контакт с образованием так называемой суспензии. Измельчение осуществляется либо в шаровой мельнице, либо в трубчатой мельнице, либо в обеих. Шлам подается в корректировочный бассейн, где постоянно перемешивается. На данном этапе химический состав. Регулируется по мере необходимости. Скорректированный шлам хранится в резервуарах для хранения и готов к использованию в качестве сырья для вращающейся печи. Таким образом, видно, что при смешивании сырья сухим способом образуется сырьевая смесь, а при смешивании сырья мокрым способом образуется шлам. |

Если точнее, то к 2030 году объем отходов, который поступает на захоронение, должен снизиться на 50%. Для этого необходимо использовать все возможные варианты утилизации в комплексе: от материальной переработки (к примеру, пластиковых бутылок в ПЭТ-флексы и далее в ткань) до компостирования. Проекты по применению твердого топлива также займут определенную нишу. Такой способ утилизации используют на цементных и металлургических производствах.

Если точнее, то к 2030 году объем отходов, который поступает на захоронение, должен снизиться на 50%. Для этого необходимо использовать все возможные варианты утилизации в комплексе: от материальной переработки (к примеру, пластиковых бутылок в ПЭТ-флексы и далее в ткань) до компостирования. Проекты по применению твердого топлива также займут определенную нишу. Такой способ утилизации используют на цементных и металлургических производствах. Сейчас мы работаем над разработкой мер экономического стимулирования. Одну из них правительство утвердило в июне – это облигационные займы.

Сейчас мы работаем над разработкой мер экономического стимулирования. Одну из них правительство утвердило в июне – это облигационные займы.

В этом процессе известковые материалы, такие как известняк, измельчаются и хранятся в бункерах или резервуарах для хранения. Глинистый материал, такой как глина, тщательно смешивается с водой в емкости, известной как промывочная мельница. Эта промытая глина хранится в тазах.

В этом процессе известковые материалы, такие как известняк, измельчаются и хранятся в бункерах или резервуарах для хранения. Глинистый материал, такой как глина, тщательно смешивается с водой в емкости, известной как промывочная мельница. Эта промытая глина хранится в тазах. Оставшиеся две операции, а именно прожиг и измельчение, одинаковы для обоих процессов.

Оставшиеся две операции, а именно прожиг и измельчение, одинаковы для обоих процессов.