Содержание

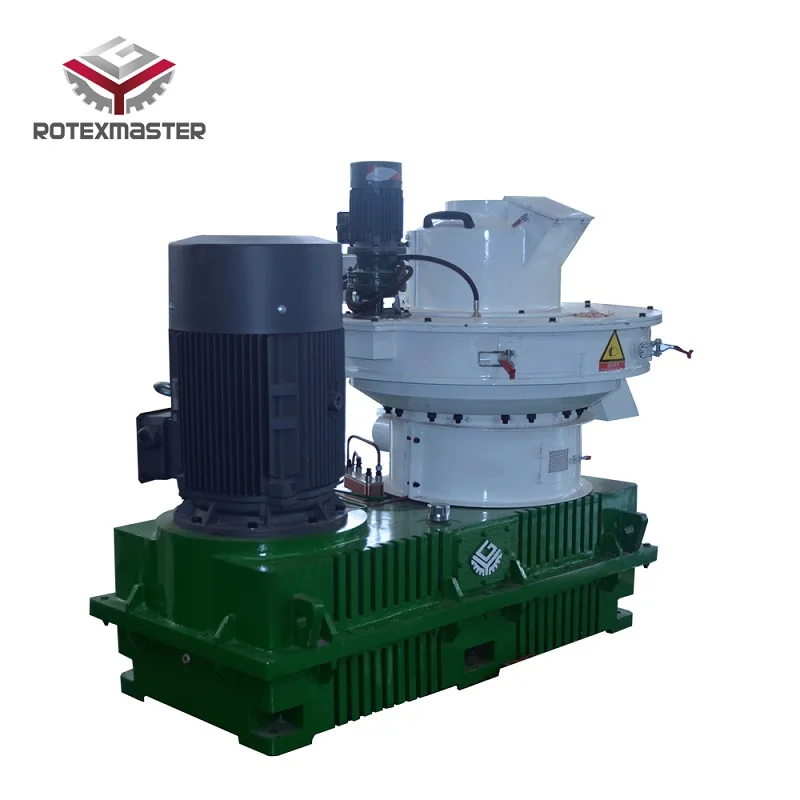

Мини завод WRB-1 по изготовлению пеллет производительностью 1000

Цена: 385 000 у.е.

23 913 043 ₽

Добавить в корзину

Купить в 1 клик

Информация о доставке и оплате

- Технические характеристики

Мини завод WRB-1 по производству пеллет ∅ 6-8 мм

производительностью 1000 – 1250 кг/час (Китай — Германия)

Пеллеты являются частью натурального круговорота СО2 в окружающей среде. Пеллеты являются экологически чистым топливом, так как при их сгорании выделяют ровно столько СО2, сколько было впитано деревом при его росте (закрытый углеродный обмен), в отличие от угля и т. д. Т.е. при сжигании пеллет количество выделяемого углекислого газа в атмосферу не превышает объем выбросов, который образовался бы путем естественного разложения древесины.

д. Т.е. при сжигании пеллет количество выделяемого углекислого газа в атмосферу не превышает объем выбросов, который образовался бы путем естественного разложения древесины.

Типы Пеллеты (пилеты, пеллетс, древесные топливные гранулы) представляют собой цилиндрической формы прессованные отходы древесного производства. За рубежом пеллеты широко используются в качестве топлива для автоматизированных котелен, как бытового, так и промышленного уровня, за счет того, что имеют значительную экологическую составляющую, обладают теплотворной способностью, сопоставимой с углем, и сравнительно дешевы. Размеры пеллет обычно 6-8 мм в диаметре и 5-70 мм длинной, в зависимости от используемого сырья и качества производства пеллет. Влажность пеллет составляет 7-10%, что позволяет их с успехом использовать в пиролизных котлах (правда, после небольшой доработки последних). Плотность пеллет 1,5, поэтому, пеллеты тонут в воде. Пеллеты производятся без применения каких-либо химических добавок, что и обеспечивает экологическую чистоту топлива. Иными словами, это те же самые дрова, сформированные в удобную для транспортировки, хранения и применения форму. В качестве склеивающей составляющей используется природный компонент древесины – лигнин. При сгорании пеллет образуется зола в обьеме примерно 1% от веса пеллет. Теплотворная способность пеллет равна 5 кВт/час на один килограмм (4500 Ккал/кг).

Иными словами, это те же самые дрова, сформированные в удобную для транспортировки, хранения и применения форму. В качестве склеивающей составляющей используется природный компонент древесины – лигнин. При сгорании пеллет образуется зола в обьеме примерно 1% от веса пеллет. Теплотворная способность пеллет равна 5 кВт/час на один килограмм (4500 Ккал/кг).

Сырьё:

Сырьём для производства пеллет могут быть как деловая древесина, так и древесные отходы: кора, опилки, щепа и другие отходы лесозаготовки и лесопереработки. В зависимости от используемого сырья, пеллеты отличаются по цвету. Сырье от вторичной переработке древесины (изготовление мебели, окон и т.д.) чище, и пеллеты имеют бело-желтый цвет, однако тут возникает вопрос наличия примесей от ДСП или других искусственных материалов, применяемых в производстве мебели, и в этом случае, об экологической составляющей говорить уже не приходится. Косвенным признаком хим. примесей может являться наличие красной окалины на колосниках котла после сгорания таких пеллет.

Хранение и перевозка:

Пеллеты доставляются конечному потребителю, упакованные в пластиковые мешки весом 20-50 кг. Некоторые клиенты предпочитают пеллеты, упакованные в биг-беги – кубические пластиковые мешки размерами примерно 1х1 метр или подобные.

Состав производственной линии и общие сведения:

Линия гранулирования пеллет включает в себя:

|

№ |

Наименование |

|

|

|

| |||

|

|

|

|

|

|

|

|

|

|

|

|

|

55 кВт |

|

|

|

|

|

|

|

|

|

2,2 кВт |

|

|

|

|

- |

1 |

|

|

|

15 кВт |

1 |

|

|

|

- |

|

|

|

|

|

|

|

|

|

2,2 кВт |

1 |

|

| |||

|

|

|

|

|

|

|

|

4,4 кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

Дымоход |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

|

Ковшовый элеватор TD36 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

|

Охладитель и вибросепаратор SL1.  5 5

|

1,47 кВт |

1 |

|

|

Вентилятор F4 |

7,5 кВт |

1 |

|

|

Циклон |

∅ 800 мм |

1 |

|

|

Воздушная камера |

1,1 кВт |

1 |

|

|

Ковшовый элеватор TD36 |

1,5 кВт |

1 |

|

|

Бункер готовой продукции |

- |

1 |

|

|

Упаковочная машина SD-1 |

- |

1 |

|

|

Станок для склейки мешков SF |

0,75 кВт |

1 |

|

|

Воздушный компрессор |

7 кВт |

1 |

|

| |||

|

|

|

|

|

|

|

|

|

|

Персонал и режим работы:

Производительность оборудования рассчитана на работу 16 часов в сутки. Производительность линии: 1000 -1250 кг час. В одной смене 5-6 человек. По нормативам заложена работа 2-х смен по 8 часов. В связи с тем, что линия автоматизирована и не требует значительного перемещения тяжестей в ручную, а сводится к контролю работы машин и сбору рассыпавшегося сырья возможно использование до 50% женщин в составе смен.

Производительность линии: 1000 -1250 кг час. В одной смене 5-6 человек. По нормативам заложена работа 2-х смен по 8 часов. В связи с тем, что линия автоматизирована и не требует значительного перемещения тяжестей в ручную, а сводится к контролю работы машин и сбору рассыпавшегося сырья возможно использование до 50% женщин в составе смен.

Производственные площади:

Рабочее пространство, необходимое для установки и использования линии – 380 м2.

Высота линии – 7 м. Размер линии: 38х10х7 м (ДхШхВ).

Допустимо размещение оборудования по подготовке сырья на улице под навесом. При наличии меньших площадей, возможно персональное размещение оборудования.

ЗиП:

Замена матрицы и роликов необходимо осуществлять через каждые 2000 часов работы.

Энергетика:

Общая мощность линии: 239 КВт.

Преимущества:

Комплектация двигателями SIEMENS.

Высокоточные японские подшипники.

Электрика Schneider.

Все узлы выполнены из нержавеющей стали.

Схема завода WRB-1

Доставка и оплата

Доставка товаров осуществляется по всей территории России, а также в страны СНГ. Отправка заказов в регионы

оплачивается покупателем в соответствии с тарифами транспортной компании, осуществляющей перевозку. Доставка

оплачивается покупателем при получении груза в транспортной компании. Также возможен самовывоз с нашего склада в

Москве.

Мы работаем с компаниями:

- Деловые линии

- Первая экспедиционная компания

- СДЭК

- PONY EXPRESS

и другими.

Способы оплаты

Оплата наших товаров и услуг возможна следующим образом:

- Безналичным расчетом по счету

- Банковским переводом по выставленному счету в отделении банка

Станки для производства пеллет в России

- Главная

- Продажа

- Брикеты топливные, древесные гранулы, пеллеты

- Станок для производства пеллет

Вы можете очень быстро сравнить цены станка для производства пеллет и подобрать оптимальные варианты из более чем 111630 предложений

Реклама

Токарно-копировальный станок для производства колонн ТФС

Максимальный диаметр, 350 мм.

Минимальный диаметр, 10 мм.

Максимальная длина детали, по согласованию с заказчиком.

Подробное описание и цена >>>

Реклама

Станок для производства профилирования бруса в малом домостроении СФ2-250

Станок для производства профилирования бруса СФ2-250 эконом-вариант имеет одну каретку, на которой установлены 2 вертикальные фрезы. Обработка происходит с 2х сторон. Ручная подача каретки.

Подробное описание и цена >>>

Реклама

Станок для производства профилирования бруса с двумя пильными каретками СФ4-250

Станок для производства профилирования бруса СФ4-250 имеет две каретки, которые двигаются по одной станине. На первой каретке устанавливаются 2 вертикальные фрезы для плоского фрезерования, на…

Подробное описание и цена >>>

Оборудование для производства пеллет и брикетов

Состояние: Б/У Год выпуска: 2012

Предлагаем оборудование для производства пеллет и брикетов Пини-кей. Состояние оборудования — новое, практически не работало. Перечень оборудования, фото и ответы на интересующие вопросы по запросу…

Состояние оборудования — новое, практически не работало. Перечень оборудования, фото и ответы на интересующие вопросы по запросу…

05.03.2014

Семенов (Россия)

3 600 000

Станок для производства стальных отводов

Состояние: Новый

В наличии

Станок для производства стальных крутоизогнутых отводов с помощью холодного изгибания труб,наматыванием на гибочный ролик.

[email protected]Станок для производства стальных…

21.04.2014

Москва (Россия)

390 000

Станок для производства колючей проволоки

Состояние: Новый

В наличии

Компания Siman выпускает различные виды автоматических станков для производства колючей проволоки. В наличии и под заказ станки для выпуска одноосновной и двухосновной колючей проволоки, а также. ..

..

15.06.2016

Москва (Россия)

Станок для производства шарнирной сетки

Состояние: Новый

В наличии

Завод строительных сеток Siman выпускает и предлагает уникальный станок для производства шарнирной сетки. Шарнирная сетка применяется по всем мире как №1 для ограждения больших сельскохозяйственных…

15.06.2016

Москва (Россия)

Станки для производства окоренных кольев фирмы Bezner

Состояние: Б/У

Станки для производства окоренных кольев фирмы Bezner

1. Окорочный станок

Тип – WP-35T

Год выпуска – 1977

Диаметры готовой продукции – 3 – 20 см

Максимальный диаметр сырья – 250 мм

Длина…

26.08.2020

Рязань (Россия)

Станок для производства полукруглого водосточного желоба

Состояние: Новый Год выпуска: 2015

Мобильный прокатный станок для производства полукруглого водосточного желоба 125 и 150 мм. Производительность — 9 или 15 м/мин (в зависимости от комплектации). Бесшовный полукруглый…

Производительность — 9 или 15 м/мин (в зависимости от комплектации). Бесшовный полукруглый…

28.05.2019

Санкт-Петербург (Россия)

27 500

Станок для производства отводов YDM

Состояние: Новый Год выпуска: 2016

Компания «Вентас» представляет станок по производству отводов YDM (ILMAKSAN, Турция) по заводским ценам. Назначение данного оборудования – фальцевое соединение сегментов фасонного изделия.Станок…

18.10.2018

Москва (Россия)

2 342 205

линию для производства пеллет производительностью 5 тонн в час (Китай)

Состояние: Новый Год выпуска: 2015

В наличии

Новая линия для производства пеллет под Ваши требования. Гарантия на поставленное оборудование. Основные технические характеристики. Брикетировочная машина DHC1000. Мощность 45 кВт 4 штуки….

Основные технические характеристики. Брикетировочная машина DHC1000. Мощность 45 кВт 4 штуки….

19.08.2016

Благовещенск (Амурская обл.) (Россия)

Линию гранулирования сухих древесных отходов (производство пеллет)

Состояние: Б/У Год выпуска: 2012

Продаётся линия по производству пеллет, из сухих отходов древесного производства (без сушильного барабана). Линия использовалась всего несколько месяцев. Состояние — новое.

Тип перерабатываемого…

03.07.2015

Москва (Россия)

2 050 000

Станок по производству колена водосточной трубы. Листогиб

Состояние: Новый Год выпуска: 2015 Производитель: США

В наличии

Компания «ГЛОБАЛ ТРЕЙД» эксклюзивный официальный поставщик полного комплекта водосточного и кровельного оборудования: станков по производству водосточной трубы, водосточного желоба, колена. ..

..

07.11.2022

Ростов-на-Дону (Россия)

400 000

станок для производства бескаркасных арочных ангаров

Состояние: Новый Год выпуска: 2014

В наличии

Мобильный станок для производства бескаркасных арочных ангаров. Минимальные сроки изготовления конструкций. Экономия на крепеже, балках,швеллерах. Монтаж на стройплощадке.

21.07.2015

Первоуральск (Россия)

1 800 000

Экструзионная линия (станок) для производства профиля ПВХ для натяжных потолков, багет, гарпун, вставка

Состояние: Новый

Экструзионная линия (станок) для производства профиля ПВХ для натяжных потолков, багет, гарпун, вставка. Гарантия качества.

Доставка до Вас+пусконаладка и обучение.

(Экструзионная линия + 3. ..

..

18.05.2016

Дзержинск (Россия)

32 000

Ручной станок для производства профнастила ZT 2150

Состояние: Новый

В наличии

Описание:

• глубина подачи листа не ограничена

• Толщина листа до 0,7мм

• Рабочая длина 2150 мм

• Профиль С18 (С8 ; С10 под заказ)

• производительность в смену 8 часов: до 250 погонных…

25.10.2016

Москва (Россия)

162 400

Ручной станок для производства профнастила ZT 2150

Состояние: Новый

В наличии

Описание:

• глубина подачи листа не ограничена

• Толщина листа до 0,7мм

• Рабочая длина 2150 мм

• Профиль С18 (С8 ; С10 под заказ)

• производительность в смену 8 часов: до 250 погонных…

25.10. 2016

2016

Москва (Россия)

162 500

Станок для производства штукатурной сетки ПВС-1250У

Состояние: Б/У Год выпуска: 2012 Производитель: Россия

Станок для производства штукатурной сетки ПВС-1250У плюс два комплекта ножей

20.01.2016

Нарофоминск (Россия)

1 000 000

Экструзионно-выдувные станки по производству канистр 5 литров, 10 литров

Состояние: Б/У

Компания купит экструзионно-выдувные станки для производства штабелируемых полиэтиленовых канистр 5 и 10 литров. Нужны станки с автоматической обрезкой облоя, паризон контроль, двухсекционные….

25.01.2016

Армавир (Россия)

Станок для производства евроштакетника

Состояние: Новый Год выпуска: 2015 Производитель: Россия (Россия)

В наличии

Продаю новый станок для производства евроштакетников. Продаю новый станок для производства евроштакетников. Станок новый, выпускает два вида штакетника. Ширина штрипса 120 и 90 мм. Работает от 220В.

Продаю новый станок для производства евроштакетников. Станок новый, выпускает два вида штакетника. Ширина штрипса 120 и 90 мм. Работает от 220В.

17.02.2016

Набережные Челны (Россия)

180 000

Популярные категории

Да кстати, на портале ProСтанки выбор предложений по станку для производства пеллет почти как на Авито и TIU

Видео станка для производства пеллет

| 1 тонна пеллет равна | |

| 120 галлонов мазута | 16 000 фут³ природного газа |

| 170 галлонов пропана | 4 775 киловатт-часов электроэнергии |

Самодельная машина для производства древесных гранул/производство древесных гранул

Перейти к содержимому

Применяя новейшие технологии и самые передовые методы, самодельный гранулятор может помочь вам производить собственные гранулы более энергосберегающим и экономичным способом. Этот пресс-гранулятор с плоской матрицей может использоваться для превращения всех видов сырья в прессованные цилиндрические гранулы, такие как древесина камеди, древесина березы, древесина тополя, а также другая солома урожая. Конечные пеллеты имеют высокую квалификацию с подходящим содержанием влаги и твердостью, которые могут лучше соответствовать требованиям текущего расхода топлива. Этот небольшой гранулятор для древесных гранул с небольшой площадью покрытия и гибким режимом работы может сделать ваш процесс гранулирования более экономичным и эффективным.

Этот пресс-гранулятор с плоской матрицей может использоваться для превращения всех видов сырья в прессованные цилиндрические гранулы, такие как древесина камеди, древесина березы, древесина тополя, а также другая солома урожая. Конечные пеллеты имеют высокую квалификацию с подходящим содержанием влаги и твердостью, которые могут лучше соответствовать требованиям текущего расхода топлива. Этот небольшой гранулятор для древесных гранул с небольшой площадью покрытия и гибким режимом работы может сделать ваш процесс гранулирования более экономичным и эффективным.

Глобальная популярность самодельного гранулятора

С момента появления самодельного гранулятора он пользуется большой популярностью среди клиентов во всем мире. В Европе, основной производитель пеллет из биомассы, широко используется мельница для древесных гранул. Из-за постоянного роста цен на топливо, а также правительственных постановлений люди, как правило, выбирают грануляторы нового типа для крупных электростанций, средних систем централизованного теплоснабжения и небольших жилых домов. В Германии, Австрии, Италии и Франции пеллеты в основном используются для отопления небольших жилых или промышленных помещений. В Великобритании существует ряд схем, направленных на поощрение использования топлива из биомассы и увеличение количества возобновляемой энергии, вырабатываемой в Великобритании. В то время как в США импортеры в основном импортировали пеллеты из биомассы из европейских стран, чьи готовые пеллеты хорошо известны своим надежным качеством. Учитывая неотложные глобальные потребности в устойчивой энергии, завод по производству древесных гранул будет пользоваться все большей популярностью во всем мире.

В Германии, Австрии, Италии и Франции пеллеты в основном используются для отопления небольших жилых или промышленных помещений. В Великобритании существует ряд схем, направленных на поощрение использования топлива из биомассы и увеличение количества возобновляемой энергии, вырабатываемой в Великобритании. В то время как в США импортеры в основном импортировали пеллеты из биомассы из европейских стран, чьи готовые пеллеты хорошо известны своим надежным качеством. Учитывая неотложные глобальные потребности в устойчивой энергии, завод по производству древесных гранул будет пользоваться все большей популярностью во всем мире.

Конкурентные преимущества самодельной машины для производства пеллет

Мы не можем не задаться вопросом, почему эта небольшая машина так популярна во всем мире. Потому что этот новый гранулятор имеет свои конкурентные преимущества по сравнению с другими машинами того же типа.

Во-первых, , эта машина приводится в действие редуктором, что позволяет сэкономить много энергии. По сравнению с традиционной машиной для производства древесных гранул, эта машина оснащена высокотехнологичным глушителем и демпфирующими устройствами. И машина изготовлена из износостойких и устойчивых к коррозии материалов, которые могут продлить стабильную работу и более длительный срок службы.

По сравнению с традиционной машиной для производства древесных гранул, эта машина оснащена высокотехнологичным глушителем и демпфирующими устройствами. И машина изготовлена из износостойких и устойчивых к коррозии материалов, которые могут продлить стабильную работу и более длительный срок службы.

Во-вторых , эта машина имеет надежное качество, которое прошло сертификацию CE.

В-третьих, , структура пресс-формы больше подходит для производства древесных гранул более научным и эффективным способом. Требуется большое давление, чтобы превратить опилки и солому в уплотненные частицы однородной формы. Таким образом, матрица и валок гранулятора играют центральную роль во всем оборудовании. Структура плоской матрицы имеет свои уникальные преимущества случайного увеличения размера матрицы, что может помочь относительно увеличить операционную. По сравнению с гранулятором с кольцевой матрицей, этот гранулятор с плоской матрицей может использоваться более гибко. Ограниченный диаметром пресс-формы, матрица гранулятора с кольцевой матрицей не подлежит замене. Но матрица этой самодельной машины для производства древесных гранул может быть изменена в зависимости от размера сырья. После замены матрицы на более крупную емкость пресс-формы против давления будет эффективно повышаться.

Ограниченный диаметром пресс-формы, матрица гранулятора с кольцевой матрицей не подлежит замене. Но матрица этой самодельной машины для производства древесных гранул может быть изменена в зависимости от размера сырья. После замены матрицы на более крупную емкость пресс-формы против давления будет эффективно повышаться.

В-четвертых, , самодельный гранулятор можно использовать более гибко, поскольку его можно использовать как в подвижном, так и в комбинированном стиле, что больше подходит для мелкосерийного производства.

И последнее, но не менее важное: конечные продукты имеют высокую плотность, низкое содержание влаги, высокую теплотворную способность и низкое содержание золы. Таким образом, древесные гранулы могут лучше удовлетворить потребности устойчивой энергетики и решить существующие проблемы нехватки топлива из биомассы.

Самодельные ролики и матрица для производства древесных гранул | Матрица самодельной машины для производства древесных гранул |

Значительная роль самодельного гранулятора в производстве топлива из биомассы

Как показано выше, самодельный гранулятор имеет очевидные преимущества перед другими машинами того же типа. В то же время нельзя пренебрегать той важной ролью, которую эта машина сыграла в современном топливе из биомассы. Благодаря низкой зольности древесные пеллеты могут сгорать более полно. И меньше вредных газов будет производиться при использовании топлива из биомассы. Поскольку пеллеты имеют низкое содержание влаги, их легче сжигать и хранить, что решило неразрешимые проблемы, возникающие в процессе хранения и транспортировки готовой продукции. Благодаря высокой плотности и высокому коэффициенту сгорания древесные пеллеты имеют свои преимущества перед традиционными видами топлива в различных аспектах. Например, материалы для изготовления древесных гранул легко найти, а цены на них очень низкие. Древесные пеллеты также имеют более высокую эффективность горения, чем традиционные виды топлива, что может эффективно снизить давление глобальной нехватки ресурсов. Таким образом, завод по производству древесных гранул играет незаменимую роль на современном рынке топлива из биомассы. Самодельная мельница для древесных гранул имеет свои преимущества перед другими видами мельниц для древесных гранул.

В то же время нельзя пренебрегать той важной ролью, которую эта машина сыграла в современном топливе из биомассы. Благодаря низкой зольности древесные пеллеты могут сгорать более полно. И меньше вредных газов будет производиться при использовании топлива из биомассы. Поскольку пеллеты имеют низкое содержание влаги, их легче сжигать и хранить, что решило неразрешимые проблемы, возникающие в процессе хранения и транспортировки готовой продукции. Благодаря высокой плотности и высокому коэффициенту сгорания древесные пеллеты имеют свои преимущества перед традиционными видами топлива в различных аспектах. Например, материалы для изготовления древесных гранул легко найти, а цены на них очень низкие. Древесные пеллеты также имеют более высокую эффективность горения, чем традиционные виды топлива, что может эффективно снизить давление глобальной нехватки ресурсов. Таким образом, завод по производству древесных гранул играет незаменимую роль на современном рынке топлива из биомассы. Самодельная мельница для древесных гранул имеет свои преимущества перед другими видами мельниц для древесных гранул. Он предназначен для мелкосерийного производства древесных гранул, которые можно производить в домашних условиях или на других небольших предприятиях. Обладая высокой производительностью и низким энергопотреблением, самодельная машина для производства древесных гранул является возобновляемым продуктом, который считается важной вехой в истории развития энергетики на биомассе. Это полностью изменило текущую ситуацию с глобальными ресурсами и преобразовало образ жизни людей в более научный и удобный.

Он предназначен для мелкосерийного производства древесных гранул, которые можно производить в домашних условиях или на других небольших предприятиях. Обладая высокой производительностью и низким энергопотреблением, самодельная машина для производства древесных гранул является возобновляемым продуктом, который считается важной вехой в истории развития энергетики на биомассе. Это полностью изменило текущую ситуацию с глобальными ресурсами и преобразовало образ жизни людей в более научный и удобный.

Применение самодельного гранулятора

Простота и гибкость работы самодельного гранулятора частично объясняет его широкое применение. Эта машина может применяться для обработки всех видов материалов биомассы, таких как древесина, солома, рисовая шелуха, бамбук, пустые гроздья фруктов, стебли хлопка, скорлупа арахиса, макулатура, пылевидный уголь и так далее. Самодельный гранулятор предназначен для мелкосерийного производства. И конечные древесные гранулы, которые производятся на самодельном заводе по производству древесных гранул, также имеют широкое применение. Это помогает перерабатывать потраченные впустую ресурсы и использовать их в полной мере. Гранулы также можно использовать для кормления животных, которые легче усваиваются животными. Для домашнего использования вы можете легко обращаться с машиной для производства деревянных поддонов, если вы помните следующие шаги.

Это помогает перерабатывать потраченные впустую ресурсы и использовать их в полной мере. Гранулы также можно использовать для кормления животных, которые легче усваиваются животными. Для домашнего использования вы можете легко обращаться с машиной для производства деревянных поддонов, если вы помните следующие шаги.

1. Выбор сырья: длина или влажность сырья могут не подходить для процесса гранулирования. Как правило, подходящая длина составляет не более 6 мм. Если длина материалов превышает 8 мм, их следует предварительно измельчить. Если содержание влаги в материалах относительно выше, вы должны контролировать его ниже 12%.

2. Смешивание сырья: Перед процессом гранулирования необходимо равномерно и полностью смешать сырье. Таким образом, эффективность гранулирования самодельной мельницы для древесных гранул будет значительно повышена. И в то же время можно обеспечить качество конечных пеллет.

3. Гранулирование сырья: Гранулирование является основной частью всего процесса производства древесных гранул, которое напрямую влияет на качество конечной продукции. Самодельная мельница для древесных гранул может производить уплотненные частицы благодаря своей разумной и компактной конструкции. Требуется большое давление, чтобы превратить опилки и солому в частицы с высокой плотностью и однородной формой. Следует уделить внимание матрице и валу гранулятора, поскольку они играют центральную роль во всем оборудовании. В этой самодельной мельнице для древесных гранул используется плоская матрица, размер которой можно произвольно увеличивать. Увеличивая размер плоской матрицы, рабочее помещение машины для производства древесных гранул может быть относительно увеличено. В отличие от гранулятора с кольцевой матрицей, структура пресс-формы которого не регулируется. Матрица гранулятора с кольцевой матрицей ограничена диаметром пресс-формы и не подлежит замене. Как только сырье станет относительно большего размера, операционная станет относительно меньше. После замены матрицы на более крупную емкость пресс-формы против давления будет эффективно повышена. Между тем, тепло, выделяемое трением, в меньшей степени передается корпусу подшипника.

Самодельная мельница для древесных гранул может производить уплотненные частицы благодаря своей разумной и компактной конструкции. Требуется большое давление, чтобы превратить опилки и солому в частицы с высокой плотностью и однородной формой. Следует уделить внимание матрице и валу гранулятора, поскольку они играют центральную роль во всем оборудовании. В этой самодельной мельнице для древесных гранул используется плоская матрица, размер которой можно произвольно увеличивать. Увеличивая размер плоской матрицы, рабочее помещение машины для производства древесных гранул может быть относительно увеличено. В отличие от гранулятора с кольцевой матрицей, структура пресс-формы которого не регулируется. Матрица гранулятора с кольцевой матрицей ограничена диаметром пресс-формы и не подлежит замене. Как только сырье станет относительно большего размера, операционная станет относительно меньше. После замены матрицы на более крупную емкость пресс-формы против давления будет эффективно повышена. Между тем, тепло, выделяемое трением, в меньшей степени передается корпусу подшипника. Таким образом, он может эффективно предотвратить утечку масла из корпуса подшипника при низкой температуре. Одним словом, научная и разумная конструкция самодельной машины для производства древесных гранул может продлить срок службы и повысить производительность.

Таким образом, он может эффективно предотвратить утечку масла из корпуса подшипника при низкой температуре. Одним словом, научная и разумная конструкция самодельной машины для производства древесных гранул может продлить срок службы и повысить производительность.

4. Просеивание древесных гранул: Вы должны просеять частицы после процесса гранулирования. В этом процессе штрафы и другие неквалифицированные продукты будут удалены. Только так можно обеспечить качество и чистоту конечных продуктов.

5. Охлаждение древесных пеллет: Температура пеллет относительно высока после процесса гранулирования. Поэтому их необходимо охладить перед процессом хранения. При охлаждении гранул пары, оставшиеся в частицах, будут высушены. Высушенные древесные пеллеты выгоднее хранить и транспортировать в течение длительного времени. Более того, высушенные пеллеты имеют высокое качество с приемлемым содержанием влаги и твердостью, а также с низким содержанием золы, что позволяет полностью использовать топливные поддоны из биомассы.

В целом, как новый вид топлива, пеллеты нашли широкое применение во многих странах и в нашей повседневной жизни благодаря своим характерным преимуществам:

В целом, как новый вид топлива, пеллеты нашли широкое применение во многих странах и в нашей повседневной жизни благодаря своим характерным преимуществам:

д.), сельскохозяйственные отходы (солома от растений, стебли и початки кукурузы и т. д.), дворовые отходы (трава, листья, ветки деревьев и т. д.) и другие материалы биомассы.

д.), сельскохозяйственные отходы (солома от растений, стебли и початки кукурузы и т. д.), дворовые отходы (трава, листья, ветки деревьев и т. д.) и другие материалы биомассы. И для того, чтобы производить лучшие пеллеты, доступны различные типы двигателей, например, электрический двигатель, дизельный двигатель, бензиновый двигатель и ВОМ.

И для того, чтобы производить лучшие пеллеты, доступны различные типы двигателей, например, электрический двигатель, дизельный двигатель, бензиновый двигатель и ВОМ.

В целом барабанные сушилки имеют относительно низкую стоимость и простоту эксплуатации. У них есть барабан, который постоянно подвергает зеленый материал воздействию горячего воздуха. Другой вариант — плоскостная сушилка, работающая при относительно низкой температуре. После высыхания может быть достигнута желаемая влажность.

В целом барабанные сушилки имеют относительно низкую стоимость и простоту эксплуатации. У них есть барабан, который постоянно подвергает зеленый материал воздействию горячего воздуха. Другой вариант — плоскостная сушилка, работающая при относительно низкой температуре. После высыхания может быть достигнута желаемая влажность. На этом этапе сырье должно быть сухим. А размер помола всегда контролируется экранами.

На этом этапе сырье должно быть сухим. А размер помола всегда контролируется экранами.