Содержание

Оборудование

Загрузка…

AUTEFA

Оборудование для производства нетканых материалов из различных типов синтетического и натурального сырья (Линии «под ключ» и машины отдельно): кардные машины, машины аэродинамического формирования полотна, иглопробивные станки, линии для производства Спанлейс, кросслапперы, сушилки, и печи термоскрепления, кипоразборщики, бункеры, рекуператоры тепла, пропиточные машины, системы обрезки и рекуперации волокна. Дополнительное оборудование: Киповальные прессы, автоматизация линий для штапельного волокна, обмотка и упаковка кип, укладчики и кипировщики для лент и жгутов волокна, автоматизация прессов и упаковки в кипу, автоматизация склада кип

MATTHYS GROUP

Мотальные машины, сплайсеры, оборудование для очистки патронов паковок, ленточные сновальные машины, шпулярники, аккумуляторы, инспекционные столы, наматывающие и разматывающие станции, системы подачи носителей, этикеровщики, А-рамы, тележки, оборудование для продольного и поперечного кроя, обшивки, проклейки, намотки, упаковки и других манипуляций с различными материалами, а так-же коврами и ковровыми покрытиями.

RAMALLUMIN

Шлихтовальные машины для нитей и пряжи из хлопка, шерсти, синтетики, искусственного и смесового волокна, установки для приготовления шлихты, перегонные и партионные сновальные машины, шпулярники, установки крашения пряжи ИНДИГО (для производства джинсовой ткани).

GROZ-BECKERT

Узловязальные машины, автоматические проборные машины, галева, ламели, основонаблюдатели, оборудование и системы для очистки оснастки.

CYGNET TEXKIMP

Оборудование для производства композитных материалов. Шпулярники, позитивная размотка плёнок, фольги, лент и волокна, а так-же автоматизация перемещения и манипуляции с паковками нитей, пряжи и других материалов до 500 кг.

NOSEDA

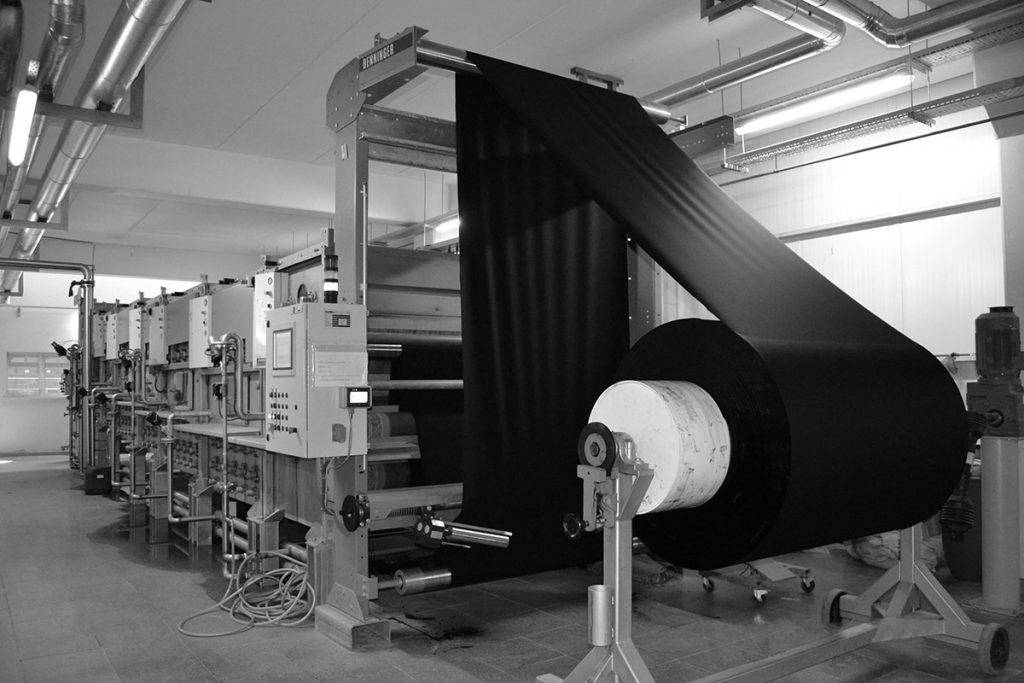

Оборудование для крашения волокна в массе, крашения пряжи в бобинах или мотках, сушки под давлением, крашения пряжи и ткани в навоях, подготовки красильных навоев, крашения ткани в жгуте, лабораторное красильное оборудование.

ICOMATEX

Непрерывные отбельные линии, сушильно-ширильные машины, зрельники, браковочные машины, плюсовки, стабилизационные машины для трикотажа из вискозы, релаксационные сушилки, промывные коробки и линии, станции намотки и перемотки ткани, наносные узлы, вакуумные дегидраторы, линии нанесения и печати (в том числе точек ПВХ/силикона).

ANGLADA

Тамблеры для термомеханического умягчения различных типов текстильных полотен (махровой ткани, трикотажа, искусственной кожи, портьерной ткани), высокоэффективные плюсовки, СШМ для отделки махрового полотна.

MARIO CROSTA

Ворсовальное, щеточное, стригальное оборудование для всех типов ткани, комбинированное оборудование, машины для отделки шерстяной ткани, заточные машины для стригального и щеточного оборудования, огневые, дублирующие каландры, каландры для нанесения порошкового адгезива, термопластичного расплава (Хот-Мелт), наносные узлы для покрытия пастами.

Задать вопрос

Единый таможенный тариф Евразийского экономического союза- ГРУППА 55

ГРУППА 55 —

Примечание:

1. В товарные позиции 5501 и 5502 включается только жгут химических нитей, состоящий из параллельных нитей одинаковой длины, равной длине жгута, имеющего следующие характеристики:

(а) длина жгута – более 2 м;

(б) крутка – менее 5 кр/м;

(в) линейная плотность элементарной нити – менее 67 дтекс;

(г) только для жгута синтетических нитей: жгут должен быть вытянут, после чего его способность к растяжению не превышает 100% его длины;

(д) общая линейная плотность жгута – более 20 000 дтекс.

Жгут длиной не более 2 м должен включаться в товарную позицию 5503 или 5504.

| Код ТН ВЭД | Наименование позиции | Ставка ввозной таможенной пошлины * |

|---|---|---|

| 5501 | Жгут синтетических нитей | |

| 5501 10 | – нейлоновый или из прочих полиамидов: | |

| 5501 10 000 1 | – – из арамидов | |

| 5501 10 000 9 | – – прочий | |

| 5501 11 000 0 | – – из арамидов | 10% |

| 5501 19 000 0 | – – прочий | 5% |

| 5501 20 000 0 | – полиэфирный | 5% |

| 5501 30 000 0 | – акриловый или модакриловый | 5% |

| 5501 40 000 0 | – полипропиленовый | 5% |

| 5501 90 000 0 | – прочий | 5% |

| 5502 | Жгут искусственных нитей | |

| 5502 00 100 0 | – вискозный | |

| 5502 00 400 0 | – ацетатный | |

| 5502 00 | – ацетатный: | |

| 5502 00 400 1 | – – жгут ацетатных волокон, длиной более 2 м, с круткой менее 5 кр/м, с линейной плотностью элементарной нити менее 67 дтекс, с общей линейной плотностью жгута более 20 000 дтекс, пригодный для производства сигаретных фильтров | |

| 5502 00 400 9 | – – прочий | |

| 5502 00 800 0 | – прочий | |

| 5502 10 000 0 | – ацетата целлюлозы | 5% |

| 5502 90 | – прочий | |

| 5502 90 100 0 | – – вискозный | 5% |

| 5502 90 900 0 | – – прочий | 5% |

| 5503 | Волокна синтетические, не подвергнутые кардо-, гребнечесанию или другой подготовке для прядения | |

| 5503 10 | – нейлоновые или из прочих полиамидов | |

| 5503 11 000 0 | – – из арамидов | |

| 5503 11 000 0 | – – из арамидов: | |

| 5503 11 000 1 | – – – из мета-арамидов, предназначенные для изготовления нетканых материалов, используемых при производстве средств индивидуальной защиты 5) | 0 |

| 5503 11 000 9 | – – – прочие | 5% |

| 5503 19 000 0 | – – прочие | 5% |

| 5503 20 000 0 | – полиэфирные | 5% |

| 5503 30 000 0 | – акриловые или модакриловые | 5% |

| 5503 40 000 0 | – полипропиленовые | 5% |

| 5503 90 000 0 | – прочие | 5% |

| 5504 | Волокна искусственные, не подвергнутые кардо-, гребнечесанию или другой подготовке для прядения | |

| 5504 10 000 0 | – вискозные | 5% |

| 5504 90 000 0 | – прочие | 5% |

| 5505 | Отходы химических волокон (включая гребенные очесы, прядильные отходы и расщипанное сырье) | |

| 5505 10 | – синтетических волокон | |

| 5505 10 100 0 | – – нейлоновых или из прочих полиамидов | 5% |

| 5505 10 300 0 | – – полиэфирных | 5% |

| 5505 10 500 0 | – – акриловых или модакриловых | 5% |

| 5505 10 700 0 | – – полипропиленовых | 5% |

| 5505 10 900 0 | – – прочих | 5% |

| 5505 20 000 0 | – искусственных волокон | 5% |

| 5506 | Волокна синтетические, подвергнутые кардо-, гребнечесанию или другой подготовке для прядения | |

| 5506 10 000 0 | – нейлоновые или из прочих полиамидов | 5% |

| 5506 20 000 0 | – полиэфирные | 5% |

| 5506 30 000 0 | – акриловые или модакриловые | 5% |

| 5506 40 000 0 | – полипропиленовые | 5% |

| 5506 90 000 0 | – прочие | 5% |

| 5507 00 000 0 | Волокна искусственные, подвергнутые кардо-, гребнечесанию или другой подготовке для прядения | |

| 5508 | Нитки швейные из химических волокон, расфасованные или не расфасованные для розничной продажи | |

| 5508 10 | – из синтетических волокон | |

| 5508 10 100 0 | – – не расфасованные для розничной продажи | 5% |

| 5508 10 900 0 | – – расфасованные для розничной продажи | 5% |

| 5508 20 | – из искусственных волокон | |

| 5508 20 100 0 | – – не расфасованные для розничной продажи | 5% |

| 5508 20 900 0 | – – расфасованные для розничной продажи | 5% |

| 5509 | Пряжа из синтетических волокон (кроме швейных ниток), не расфасованная для розничной продажи | |

| 5509 10 | – содержащая 85 мас. % или более волокон из нейлона или прочих полиамидов % или более волокон из нейлона или прочих полиамидов | |

| 5509 11 000 0 | – – однониточная пряжа | 5% |

| 5509 12 000 0 | – – многокруточная (крученая) или однокруточная пряжа | 5% |

| 5509 20 | – содержащая 85 мас.% или более полиэфирных волокон | |

| 5509 21 000 0 | – – однониточная пряжа | 5% |

| 5509 22 000 0 | – – многокруточная (крученая) или однокруточная пряжа | 5% |

| 5509 30 | – содержащая 85 мас.% или более акриловых или модакриловых волокон | |

| 5509 31 000 0 | – – однониточная пряжа | 5% |

| 5509 32 000 0 | – – многокруточная (крученая) или однокруточная пряжа | 5% |

| 5509 40 | – пряжа прочая, содержащая 85 мас. % или более синтетических волокон % или более синтетических волокон | |

| 5509 41 000 0 | – – однониточная пряжа | 5% |

| 5509 42 000 0 | – – многокруточная (крученая) или однокруточная пряжа | 5% |

| 5509 50 | – пряжа прочая из полиэфирных волокон | |

| 5509 51 000 0 | – – смешанная в основном или исключительно с искусственными волокнами | 5% |

| 5509 52 000 0 | – – смешанная в основном или исключительно с шерстью или тонким волосом животных | 5% |

| 5509 53 000 0 | – – смешанная в основном или исключительно с хлопковыми волокнами | 5% |

| 5509 59 000 0 | – – прочая | 5% |

| 5509 60 | – пряжа прочая из акриловых или модакриловых волокон | |

| 5509 61 000 0 | – – смешанная в основном или исключительно с шерстью или тонким волосом животных | 5% |

| 5509 62 000 0 | – – смешанная в основном или исключительно с хлопковыми волокнами | 5% |

| 5509 69 000 0 | – – прочая | 5% |

| 5509 90 | – пряжа прочая | |

| 5509 91 000 0 | – – смешанная в основном или исключительно с шерстью или тонким волосом животных | 5% |

| 5509 92 000 0 | – – смешанная в основном или исключительно с хлопковыми волокнами | 5% |

| 5509 99 000 0 | – – прочая | 5% |

| 5510 | Пряжа из искусственных волокон (кроме швейных ниток), не расфасованная для розничной продажи | |

| 5510 10 | – содержащая 85 мас. % или более искусственных волокон % или более искусственных волокон | |

| 5510 11 000 0 | – – однониточная пряжа | 5% |

| 5510 12 000 0 | – – многокруточная (крученая) или однокруточная пряжа | 5% |

| 5510 20 000 0 | – пряжа прочая, смешанная в основном или исключительно с шерстью или тонким волосом животных | 5% |

| 5510 30 000 0 | – пряжа прочая, смешанная в основном или исключительно с хлопковыми волокнами | 5% |

| 5510 90 000 0 | – пряжа прочая | 5% |

| 5511 | Пряжа из химических волокон (кроме швейных ниток), расфасованная для розничной продажи | |

| 5511 10 000 0 | – из синтетических волокон, содержащая 85 мас.% или более этих волокон | 5% |

| 5511 20 000 0 | – из синтетических волокон, содержащая менее 85 мас. % этих волокон % этих волокон | 5% |

| 5511 30 000 0 | – из искусственных волокон | 5% |

| 5512 | Ткани из синтетических волокон, содержащие 85 мас.% или более этих волокон | |

| 5512 10 | – содержащие 85 мас.% или более полиэфирных волокон | |

| 5512 11 000 0 | – – неотбеленные или отбеленные | 8% |

| 5512 19 000 0 | – – прочие | |

| 5512 19 100 0 | – – – напечатанные | 8% |

| 5512 19 900 0 | – – – прочие | 8% |

| 5512 20 | – содержащие 85 мас.% или более акриловых или модакриловых волокон | |

| 5512 21 000 0 | – – неотбеленные или отбеленные | 8% |

| 5512 29 000 0 | – – прочие | |

| 5512 29 100 0 | – – – напечатанные | 8% |

| 5512 29 900 0 | – – – прочие | 8% |

| 5512 90 | – прочие | |

| 5512 91 000 0 | – – неотбеленные или отбеленные | 8% |

| 5512 99 000 0 | – – прочие | |

| 5512 99 100 0 | – – – напечатанные | 8% |

| 5512 99 900 0 | – – – прочие | 8% |

| 5513 | Ткани из синтетических волокон, содержащие менее 85 мас. % этих волокон, смешанные в основном или исключительно с хлопковыми волокнами, имеющие поверхностную плотность не более 170 г/м2 % этих волокон, смешанные в основном или исключительно с хлопковыми волокнами, имеющие поверхностную плотность не более 170 г/м2 | |

| 5513 10 | – неотбеленные или отбеленные | |

| 5513 11 000 0 | – – из полиэфирных волокон, полотняного переплетения | |

| 5513 11 200 0 | – – – шириной 165 см или менее | 8% |

| 5513 11 900 0 | – – – шириной более 165 см | 8% |

| 5513 12 000 0 | – – из полиэфирных волокон, 3- или 4-ниточного саржевого переплетения, включая обратную саржу | 8% |

| 5513 13 000 0 | – – ткани из полиэфирных волокон прочие | 8% |

| 5513 19 000 0 | – – ткани прочие | 8% |

| 5513 20 | – окрашенные | |

| 5513 21 000 0 | – – из полиэфирных волокон, полотняного переплетения | 7. 5% 5% |

| 5513 23 000 0 | – – ткани из полиэфирных волокон прочие | |

| 5513 23 100 0 | – – – 3- или 4-ниточного саржевого переплетения, включая обратную саржу | 8% |

| 5513 23 900 0 | – – – прочие | 8% |

| 5513 29 000 0 | – – ткани прочие | 8% |

| 5513 30 | – из пряжи различных цветов | |

| 5513 31 000 0 | – – из полиэфирных волокон, полотняного переплетения | 8% |

| 5513 39 000 0 | – – ткани прочие | 8% |

| 5513 40 | – напечатанные | |

| 5513 41 000 0 | – – из полиэфирных волокон, полотняного переплетения | 8% |

| 5513 49 000 0 | – – ткани прочие | 8% |

| 5514 | Ткани из синтетических волокон, содержащие менее 85 мас. % этих волокон, смешанные в основном или исключительно с хлопковыми волокнами, имеющие поверхностную плотность более 170 г/м2 % этих волокон, смешанные в основном или исключительно с хлопковыми волокнами, имеющие поверхностную плотность более 170 г/м2 | |

| 5514 10 | – неотбеленные или отбеленные | |

| 5514 11 000 0 | – – из полиэфирных волокон, полотняного переплетения | 8% |

| 5514 12 000 0 | – – из полиэфирных волокон, 3- или 4-ниточного саржевого переплетения, включая обратную саржу | 8% |

| 5514 19 000 0 | – – ткани прочие | |

| 5514 19 100 0 | – – – из полиэфирных волокон | 8% |

| 5514 19 900 0 | – – – прочие | 8% |

| 5514 20 | – окрашенные | |

| 5514 21 000 0 | – – из полиэфирных волокон, полотняного переплетения | 8% |

| 5514 22 000 0 | – – из полиэфирных волокон, 3- или 4-ниточного саржевого переплетения, включая обратную саржу | 8% |

| 5514 23 000 0 | – – ткани из полиэфирных волокон прочие | 8% |

| 5514 29 000 0 | – – ткани прочие | 8% |

| 5514 30 | – из пряжи различных цветов | |

| 5514 30 100 0 | – – из полиэфирных волокон, полотняного переплетения | 8% |

| 5514 30 300 0 | – – из полиэфирных волокон, 3- или 4-ниточного саржевого переплетения, включая обратную саржу | 8% |

| 5514 30 500 0 | – – ткани из полиэфирных волокон прочие | 8% |

| 5514 30 900 0 | – – ткани прочие | 8% |

| 5514 40 | – напечатанные | |

| 5514 41 000 0 | – – из полиэфирных волокон, полотняного переплетения | 8% |

| 5514 42 000 0 | – – из полиэфирных волокон, 3- или 4-ниточного саржевого переплетения, включая обратную саржу | 8% |

| 5514 43 000 0 | – – ткани из полиэфирных волокон прочие | 8% |

| 5514 49 000 0 | – – ткани прочие | 8% |

| 5515 | Ткани из синтетических волокон прочие | |

| 5515 10 | – из полиэфирных волокон | |

| 5515 11 000 0 | – – смешанные в основном или исключительно с вискозными волокнами | |

| 5515 11 100 0 | – – – неотбеленные или отбеленные | 10% |

| 5515 11 300 0 | – – – напечатанные | 10% |

| 5515 11 900 0 | – – – прочие | |

| 5515 11 900 1 | – – – прочие: | |

| 5515 11 900 1 | – – – – с поверхностной плотностью не более 130г/м2 | 0 |

| 5515 11 900 9 | – – – – прочие | 10% |

| 5515 12 000 0 | – – смешанные в основном или исключительно с химическими нитями | |

| 5515 12 100 0 | – – – неотбеленные или отбеленные | 10% |

| 5515 12 300 0 | – – – напечатанные | 10% |

| 5515 12 900 0 | – – – прочие | 10% |

| 5515 13 000 0 | – – смешанные в основном или исключительно с шерстью или тонким волосом животных | |

| 5515 13 100 0 | – – – смешанные в основном или исключительно с подвергнутыми кардочесанию шерстью или тонким волосом животных (аппаратное прядение) | |

| 5515 13 110 0 | – – – – неотбеленные или отбеленные | 10% |

| 5515 13 190 0 | – – – – прочие | 10% |

| 5515 13 900 0 | – – – смешанные в основном или исключительно с подвергнутыми гребнечесанию шерстью или тонким волосом животных (гребенное прядение) | |

| 5515 13 910 0 | – – – – неотбеленные или отбеленные | 10% |

| 5515 13 990 0 | – – – – прочие | 10% |

| 5515 19 000 0 | – – прочие | |

| 5515 19 100 0 | – – – неотбеленные или отбеленные | 10% |

| 5515 19 300 0 | – – – напечатанные | 10% |

| 5515 19 900 0 | – – – прочие | 7% |

| 5515 20 | – из акриловых или модакриловых волокон | |

| 5515 21 000 0 | – – смешанные в основном или исключительно с химическими нитями | |

| 5515 21 100 0 | – – – неотбеленные или отбеленные | 10% |

| 5515 21 300 0 | – – – напечатанные | 10% |

| 5515 21 900 0 | – – – прочие | 10% |

| 5515 22 000 0 | – – смешанные в основном или исключительно с шерстью или тонким волосом животных | |

| 5515 22 100 0 | – – – смешанные в основном или исключительно с подвергнутыми кардочесанию шерстью или тонким волосом животных (аппаратное прядение) | |

| 5515 22 110 0 | – – – – неотбеленные или отбеленные | 10% |

| 5515 22 190 0 | – – – – прочие | 10% |

| 5515 22 900 0 | – – – смешанные в основном или исключительно с подвергнутыми гребнечесанию шерстью или тонким волосом животных (гребенное прядение) | |

| 5515 22 910 0 | – – – – неотбеленные или отбеленные | 10% |

| 5515 22 990 0 | – – – – прочие | 10% |

| 5515 29 000 0 | – – прочие | 10% |

| 5515 90 | – ткани прочие | |

| 5515 91 000 0 | – – смешанные в основном или исключительно с химическими нитями | |

| 5515 91 100 0 | – – – неотбеленные или отбеленные | 10% |

| 5515 91 300 0 | – – – напечатанные | 10% |

| 5515 91 900 0 | – – – прочие | 10% |

| 5515 99 000 0 | – – прочие | |

| 5515 99 200 0 | – – – неотбеленные или отбеленные | 10% |

| 5515 99 400 0 | – – – напечатанные | 10% |

| 5515 99 800 0 | – – – прочие | 10% |

| 5516 | Ткани из искусственных волокон | |

| 5516 10 | – содержащие 85 мас. % или более искусственных волокон % или более искусственных волокон | |

| 5516 11 000 0 | – – неотбеленные или отбеленные | 10% |

| 5516 12 000 0 | – – окрашенные | 10% |

| 5516 13 000 0 | – – из пряжи различных цветов | 10% |

| 5516 14 000 0 | – – напечатанные | 10% |

| 5516 20 | – содержащие менее 85 мас.% искусственных волокон, смешанные в основном или исключительно с химическими нитями | |

| 5516 21 000 0 | – – неотбеленные или отбеленные | 10% |

| 5516 22 000 0 | – – окрашенные | 10% |

| 5516 23 000 0 | – – из пряжи различных цветов | |

| 5516 23 100 0 | – – – жаккардовые ткани шириной 140 см или более (тик для матрацев) | 10% |

| 5516 23 900 0 | – – – прочие | 10% |

| 5516 24 000 0 | – – напечатанные | 10% |

| 5516 30 | – содержащие менее 85 мас. % искусственных волокон, смешанные в основном или исключительно с шерстью или тонким волосом животных % искусственных волокон, смешанные в основном или исключительно с шерстью или тонким волосом животных | |

| 5516 31 000 0 | – – неотбеленные или отбеленные | 10% |

| 5516 32 000 0 | – – окрашенные | 10% |

| 5516 33 000 0 | – – из пряжи различных цветов | 10% |

| 5516 34 000 0 | – – напечатанные | 10% |

| 5516 40 | – содержащие менее 85 мас.% искусственных волокон, смешанные в основном или исключительно с хлопковыми волокнами | |

| 5516 41 000 0 | – – неотбеленные или отбеленные | 10% |

| 5516 42 000 0 | – – окрашенные | 10% |

| 5516 43 000 0 | – – из пряжи различных цветов | 10% |

| 5516 44 000 0 | – – напечатанные | 10% |

| 5516 90 | – прочие | |

| 5516 91 000 0 | – – неотбеленные или отбеленные | 10% |

| 5516 92 000 0 | – – окрашенные | 10% |

| 5516 93 000 0 | – – из пряжи различных цветов | 10% |

| 5516 94 000 0 | – – напечатанные | 10% |

* в процентах от таможенной стоимости либо в евро, либо в долларах США

типов машин, используемых в текстильной промышленности | Малый бизнес

Николь Ламарко Обновлено 8 марта 2019 г.

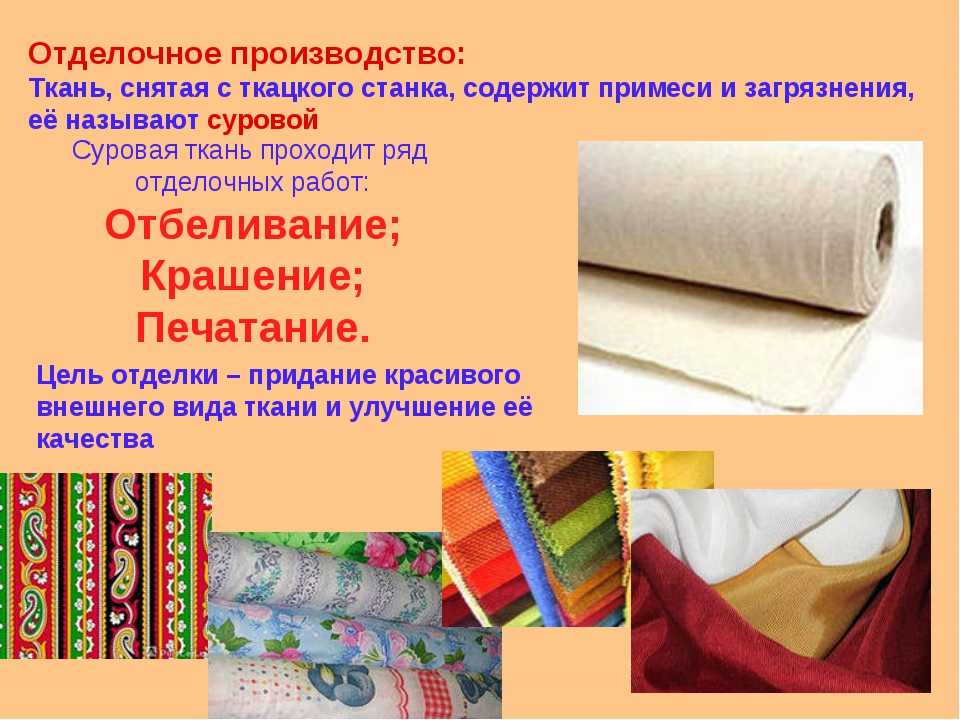

Текстиль — это тип ткани или тканого материала; его создание включает в себя несколько процессов, чем можно было бы подумать. Производство волокон превращается в пряжу, а затем используется для создания тканей во многих других подпроцессах. Текстильное производство – непростая задача. Даже после того, как ткани созданы, они должны быть предварительно обработаны, окрашены или напечатаны, а затем обработаны.

Типы текстиля

Текстиль варьируется от войлока до трикотажа и даже ткани настолько плотно сотканы, что кажутся цельными. Как вы можете себе представить, существуют машины, выполняющие многие части этих процессов, чтобы сделать производство текстиля как можно более гладким. Хлопок является одной из наиболее часто используемых тканей, поэтому многие машины основаны на производстве хлопка.

Машины, связанные с производством волокна/нити/пряжи

Каждый предмет одежды имеет отдельную этикетку с инструкциями по машинной стирке и сушке. Эти материалы варьируются от хлопка, шерсти, льна, рами, шелка, кожи или даже синтетических материалов. Со всеми этими материалами нужно обращаться и ухаживать, чтобы они сохраняли свою форму после многократных стирок.

Эти материалы варьируются от хлопка, шерсти, льна, рами, шелка, кожи или даже синтетических материалов. Со всеми этими материалами нужно обращаться и ухаживать, чтобы они сохраняли свою форму после многократных стирок.

- Машины для производства шерсти — используются для превращения шерсти в пряжу

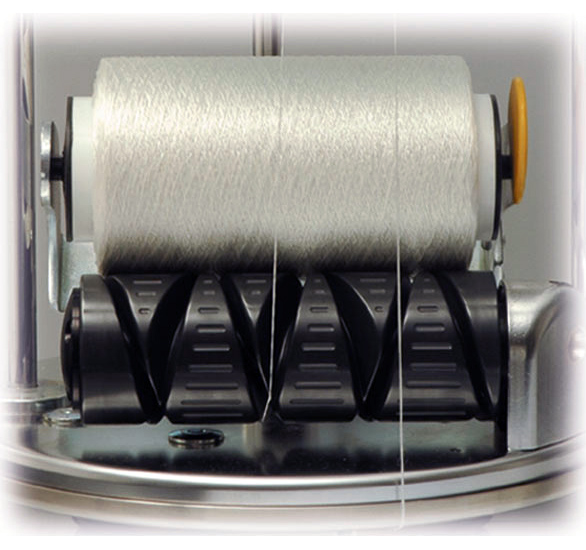

- Машины для намотки нити — используются для намотки нити на катушки

- Машины для отбеливания/краски — используются для отбеливания или окрашивания нитей, волокон или ткани Отделение семян хлопка от хлопка

- Кардочесальные машины — используются для подготовки шерсти к переделке в пряжу

- Прядильные машины — используются для прядения пряжи

- Машины для газации пряжи — используются в качестве горелки Бунзена для нагрева пряжи и избавления от излишков пушок и углубление цвета

Машины, связанные с текстильным производством

После того, как нить, пряжа или волокна превращаются в более пригодный для использования материал, их затем ткут, вяжут, тафтингуют или превращают в ткань или ткань. Это еще не все: текстиль шьется, простегивается или может быть наслоен для различных видов утепления или для других целей. Продукт также может быть окрашен или обработан на разных этапах процесса. Затем ткань измеряют и, при необходимости, режут, чтобы ее можно было отправить продавцам.

Это еще не все: текстиль шьется, простегивается или может быть наслоен для различных видов утепления или для других целей. Продукт также может быть окрашен или обработан на разных этапах процесса. Затем ткань измеряют и, при необходимости, режут, чтобы ее можно было отправить продавцам.

- Вязальные машины — используются для вязания пряжи

- Вязальные машины — используются для вязания пряжи

- Машины для изготовления кружев — используются для вплетения ниток в кружево

- Ткацкие машины — используются для плетения нитей, например, ткацкий станок используются для изготовления текстиля, в котором мех вставляется в основу, например, ковров или рукавиц

- Стегальные машины — используются для стегания текстиля

- Машины для измерения ткани — используются для измерения ткани

- Машины для раскроя ткани — используются для раскроя ткани

- Промышленные швейные машины — большие швейные машины

- Машины для вышивания монограмм — используются для создания ткани с монограммой, например, полотенец с инициалами на них

Ссылки

- Исследование: Текстильная промышленность: Типы машин

Университет Ресурсы of Arizona: A Chronicle of Textile

Писатель Биография

Ники — деловой писатель с почти двадцатилетним практическим и издательским опытом. Она была опубликована в нескольких деловых изданиях, включая The Employment Times, Web Hosting Sun и WOW! Женщины о писательстве. Она также изучала бизнес в колледже.

Она была опубликована в нескольких деловых изданиях, включая The Employment Times, Web Hosting Sun и WOW! Женщины о писательстве. Она также изучала бизнес в колледже.

Производство нитей — Узнайте о производстве и типах нитей | КОТЫ

Содержание

Введение

Сырье

Спиннирование полиэфирных и хлопковых волокон

Скручивание

Производство ниток

Типы ниток

Впреднича . Обычно мы называем это «двумя или более нитями, скрученными вместе, чтобы сформировать единую нить в многослойной или кордовой конструкции».

Однако в настоящее время существуют и другие конструкции «непрерывной нити», изготавливаемые с использованием таких технологий, как перемешивание, текстурирование и текстурирование воздушной струей, которые могут производить нить однослойной конструкции.

Coats производит множество различных нитей, и это будет объяснено в этом техническом бюллетене.

Сегодня большинство швейных ниток изготовлены из синтетических материалов, таких как полиэстер или нейлон, которые в значительной степени заменили использование натуральных волокон, таких как хлопок и лен, которые раньше были предпочтительным материалом.

Нитки для рукоделия по-прежнему преимущественно изготавливаются из хлопка, особенно когда ремесленная работа выполняется вручную. Однако если эффект рукоделия создается машиной (как в случае с вышивкой логотипов), то синтетические нити быстро вытесняют хлопковые и вискозные.

Сырье

Несколько важных характеристик волокон и нитей, которые используются для швейных ниток:

- Удлинение при разрыве

- Эластичность и восстановление

- Теплостойкость и воспламеняемость

- Стойкость к истиранию

- Прочность, прочность по размеру резьбы

Отделка в конечном счете определяется качеством шитья и используемыми смазками, но прочность и долговечность шва напрямую связаны с упомянутыми выше свойствами.

Сырье: полиэстер или нейлон

Полиэфирное сырье первоначально производится с использованием полимерной крошки или гранул, которые затем расплавляются и подаются под давлением через устройство, известное как фильера.

Фильера представляет собой металлический диск с отверстиями. Расплавленный полимер выдавливается через фильеру с образованием непрерывных нитей.

Для подавляющего большинства швейных ниток отверстия в фильере имеют круглую форму, но для высокоглянцевых нитей, используемых для производства ниток для вышивания, профиль фильеры имеет треугольную форму, производя трехдольные нити.

Эти нити затем охлаждают и собирают вместе, чтобы сформировать непрерывную пряжу из комплексных нитей. Это один из основных компонентов для изготовления швейных ниток на основе полиэстера. Этот процесс известен как Прядение расплава .

Диаметр нитей определяется размером отверстий в фильере и давлением насоса.

Для получения нитей, пригодных для производства швейных ниток Continuous Filament и Corespun , нити вытягиваются по отдельности, чтобы ориентировать молекулярные цепи для получения особо прочных нитей. Нити, которые используются для производства швейных ниток, имеют круглое сечение и гладкую поверхность, что делает их более блестящими, чем натуральные волокна, за счет повышенной светоотражающей способности.

Нити, которые используются для производства швейных ниток, имеют круглое сечение и гладкую поверхность, что делает их более блестящими, чем натуральные волокна, за счет повышенной светоотражающей способности.

Тем не менее, для специального конечного использования, такого как машинная вышивка, доступны полиэфирные полиэфирные нити с несколькими лепестками поперечного сечения, которые обеспечивают более высокие значения коэффициента светоотражения, чем нити круглого сечения.

Coats производит множество различных непрерывных филаментных нитей с различными физическими характеристиками, которые удовлетворяют требованиям конкретных секторов производства швейных ниток. Основные непрерывные нити, производимые Coats, изготавливаются из полиэстера или полиамида.

Сырье: Полиэстер

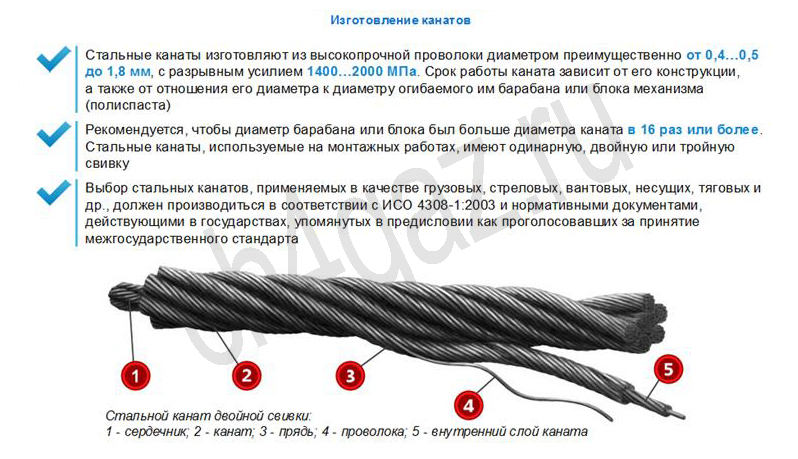

Этот непрерывный полиэфирный филамент также может быть использован для производства полиэфирного штапельного волокна. Для этого мы берем несколько непрерывных филаментных нитей, формованных из расплава, которые затем соединяются в жгут или структуру, похожую на веревку. Затем эту структуру, похожую на веревку, вытягивают или растягивают, чтобы выровнять молекулярную цепь, тем самым увеличивая прочность нити. Затем его гофрируют, создавая морщины, чтобы получить лучшую фрикционную поверхность.

Затем эту структуру, похожую на веревку, вытягивают или растягивают, чтобы выровнять молекулярную цепь, тем самым увеличивая прочность нити. Затем его гофрируют, создавая морщины, чтобы получить лучшую фрикционную поверхность.

Затем жгут можно либо разрезать на подходящие стандартные штапели длиной около 38 мм, чтобы имитировать хлопковое волокно наилучшего качества для создания штапельной пряжи. Или его можно растянуть, чтобы получить более длинное волокно, хотя и с более переменной длиной, и использовать для производства пряжи Tow Spun или Craq.

Для швейных ниток обычно используют высокопрочные волокна. Несмотря на их различные характеристики, все синтетические нити должны быть надлежащим образом смазаны, чтобы они правильно работали на швейной машине.

Сырье: Хлопок

Хлопок — это натуральное волокно, на основе которого Coats изначально построила свой международный бизнес. Хлопок производится во многих различных сортах.

Нитки для шитья Coats выбирает из длинноволокнистых и сверхдлинноволокнистых хлопчатобумажных культур. Хлопковые волокна тщательно отбираются на основе их качества, прочности, длины, тонкости и зрелости.

Хлопковые волокна тщательно отбираются на основе их качества, прочности, длины, тонкости и зрелости.

Под микроскопом хлопковые волокна имеют уплощенный лентовидный вид с частыми извилинами. На поперечном срезе хлопка вы заметите, что они выглядят как сплющенные полые трубки. Эти волокна очень тонкие, имеют типичный диаметр 20 микрон и среднюю длину волокна примерно 38 мм.

Хлопок, хотя и менее распространенный в настоящее время в качестве нити для промышленного шитья, по-прежнему доминирует на рынке ниток для рукоделия.

Прядение полиэфирных волокон

Процесс производства швейной нити из крученого полиэстера включает следующие этапы: Вскрытие, кардочесание, вытяжка 1-го и 2-го этапов, ровница, прядение, очистка/сращивание и намотка, сборочная намотка и, наконец, скручивание.

Прядение хлопкового волокна

Процесс производства хлопчатобумажной швейной нити включает этапы; Открытие, очистка, кардочесание, 1-й этап вытяжки, формирование ленточного нахлеста, формирование ленты внахлест, расчесывание, 2-й этап вытяжки, ровница, прядение, очистка/сращивание и намотка, сборочная намотка и скручивание.

Прядение полиэфирных и хлопковых волокон

Разрыхление

Этот процесс заключается в раскрытии тюков штапельного волокна и их смешивании.

Очистка – ТОЛЬКО хлопок

Для удаления грязи, фрагментов листьев и семян, смешанных с волокнами.

Кардочесание

Волокна в виде полотен затем подаются на чесальные машины, которые отделяют отдельные волокна друг от друга и освобождают дополнительное количество примесей. Затем волокна соединяются в ленту или жгут, который похож на веревку из волокна.

Чертеж 1-го этапа

Обычно 6 или 8 лент объединяют и смешивают вместе, а затем вытягивают с помощью системы вытягивающих роликов для получения одной ленты, аналогичной по размеру одной входной ленте. Эта машина работает за счет того, что пара передних роликов вращается быстрее, чем задние ролики.

Формование ленты внахлест – ТОЛЬКО хлопок

Несколько лент подаются на машину для производства ленты внахлест, которая выравнивает их рядом и вытягивает. Волокна, теперь в форме листа, сворачиваются в так называемые колени.

Волокна, теперь в форме листа, сворачиваются в так называемые колени.

Формование ленточного полотна – ТОЛЬКО Хлопок

Затем эти витки подаются на машину для изготовления лент/напусков, где несколько витков подаются вместе друг на друга в другую вытяжную систему, аналогичную машине для производства лент/напусков. Опять же, выход этой машины — это круг, который является входным пакетом для гребнечесальной машины.

Эти процессы предназначены для смешивания штапельных волокон, выравнивания их параллельно друг другу и повышения равномерности.

Расчесывание – ТОЛЬКО Хлопок

На следующем этапе производства валок подается на гребнечесальную машину, которая расчесывает волокна по мере их вытягивания из ворса. Функция расчесывания заключается в удалении коротких волокон и укладке оставшихся длинных волокон параллельно друг другу. Продукция из гребнечесальной машины возвращает волокну форму ленты.

Ленточная машина — чертеж 2-го этапа

После очесывания [ТОЛЬКО для хлопка] некоторое количество лент снова объединяют и пропускают через ленточный станок после гребнечесания, чтобы устранить неровности и обеспечить правильное размещение волокон параллельно друг другу. Производимая здесь лента примерно такого же размера, как исходная лента, но все же во много раз тяжелее пряжи, необходимой для нити.

Для полиэфирных волокон процессы вытягивания внахлестку, внахлестку и после гребнечесания заменяются двумя процессами на ленточных машинах. Это означает, что технологический маршрут на участке подготовки короче.

Ровинг

Лента после вытяжки хлопка после гребенки или второй стадии вытяжки полиэстера отправляется на скоростную раму, где каждая отдельная лента подается на отдельный набор вытягивающих валиков и вытягивается до веса, подходящего для кольцевого прядения. Эти машины, иногда называемые «шлифовальными», производят более тонкую версию ленты, известную как ровница. Поскольку на этой стадии количество волокон в поперечном сечении значительно уменьшается, ровница получается относительно слабой. В ровинг вставляется небольшая крутка, чтобы скрепить его и облегчить процесс кольцевого прядения, поскольку он наматывается на бобину.

Поскольку на этой стадии количество волокон в поперечном сечении значительно уменьшается, ровница получается относительно слабой. В ровинг вставляется небольшая крутка, чтобы скрепить его и облегчить процесс кольцевого прядения, поскольку он наматывается на бобину.

Кольцевое вращение

Заключительный этап производства пряжи выполняется на кольцепрядильной машине, где ровница вытягивается до требуемого веса или толщины и вставляется относительно высокий уровень разделительной крутки, необходимый как для прочности, так и для баланса готовой нити.

Это скручивание обычно происходит в направлении «S», хотя некоторые нити имеют одинарное скручивание в направлении «Z». Вытягивание или вытягивание осуществляется серией роликов, работающих с разной скоростью, которые вытягивают ровницу более тонко. После выхода из последнего вытяжного валика придается одинарная крутка, образующая одинарную пряжу. Полученная тонкая пряжа наматывается на кольцевую трубку.

Если используемое штапельное волокно было 100% хлопка, то пряжа представляет собой 100% штапельного хлопкового прядения. Если используемое штапельное волокно было 100% полиэстера, то пряжа представляет собой 100% штапельный полиэстер.

Если используемое штапельное волокно было 100% полиэстера, то пряжа представляет собой 100% штапельный полиэстер.

Core Spinning

Если нить должна быть нитью Corespun, то предварительно стабилизированная пряжа из полиэфирной непрерывной нити подается сзади передних валков на кольцепрядильной машине, так что не происходит растяжения нити, а штапельные волокна ровинг образует внешнюю оболочку вокруг сердцевины нити.

Если используемое штапельное волокно состоит из 100% хлопка, а сердцевина нити состоит из 100% полиэстера, то используется пряжа из полиэстера/хлопка.

Если используемое штапельное волокно состоит из 100 % полиэстера, а сердцевина нити состоит из 100 % полиэстера, то пряжа состоит из полиэстера/полиэфирного сердечника, иногда называемого поли/поли.

Полиэфирные нити Schappe, Craq или жгут

Крученые синтетические нити также могут быть произведены непосредственно из жгута непрерывных нитей, поставляемых производителями нитей, путем их растяжения до предела прочности. Это делается на специальных машинах, где жгут пропускается между двумя наборами роликов, работающих с разной скоростью, причем второй набор является более быстрым. Каждая нить разрывается до того, как достигает вторых роликов, но ее уносят соседние нити. Это приводит к более разнообразным, но более длинным штапельным волокнам, которые затем вытягиваются и скручиваются в пряжу посредством ряда операций вытягивания и комбинирования для последующей стандартной обработки в готовые швейные нити. Такая пряжа известна как пряжа Schappe, Craq или Tow Spun.

Это делается на специальных машинах, где жгут пропускается между двумя наборами роликов, работающих с разной скоростью, причем второй набор является более быстрым. Каждая нить разрывается до того, как достигает вторых роликов, но ее уносят соседние нити. Это приводит к более разнообразным, но более длинным штапельным волокнам, которые затем вытягиваются и скручиваются в пряжу посредством ряда операций вытягивания и комбинирования для последующей стандартной обработки в готовые швейные нити. Такая пряжа известна как пряжа Schappe, Craq или Tow Spun.

Очистка, сращивание и намотка

Пакет с кольцепрядильной машины весит от 100 до 150 грамм. Цель процесса очистки, сращивания и намотки после прядения состоит в том, чтобы снять пряжу с кольцевых трубок, пропустить ее через электронные детекторы дефектов (очистку) для устранения дефектов, которые могут помешать шитью конечной нити. Концы пряжи соединяются вместе (сращивание) либо для устранения дефекта, либо просто для соединения коротких отрезков пряжи из кольцевых трубок для получения более длинных отрезков. Этот процесс называется намоткой с одним концом.

Этот процесс называется намоткой с одним концом.

После того, как у нас есть «пряжа», следующим этапом будет преобразование ее в «серую» или «бежевую» нить.

Монтажная обмотка

Пакеты (или сыры) «очищенной» пряжи от Single End Winding отправляются в процесс сборки намотки для подготовки подходящего пакета для крутильных машин. Этот процесс просто собирает необходимое количество концов одной пряжи для конечной нити и укладывает их бок о бок с одинаковым натяжением.

Кручение нитей Spun и Corespun

Все обычные швейные нитки начинают свой строительный цикл как простая пряжа. Как вы видели, эти основные нити получаются при скручивании относительно коротких волокон или скручивании тонких непрерывных нитей. Из-за своей тонкости эти волокна и филаменты имеют большую площадь тесного контакта друг с другом, когда они удерживаются вместе с параллельной осью. Это обеспечивает когерентность и прочность в сочетании с гибкостью, что необходимо для любой хорошей швейной нити, и именно крутка, вставленная в основные нити, обычно в направлении «S», создает консолидирующую силу. Это называется «Singling Twist».

Это называется «Singling Twist».

Скручивание разделительной пряжи уравновешивается за счет скручивания в противоположном, обычно Z, направлении, когда обычно две, три или четыре пряжи объединяются в швейную нить. Это называется «финишным поворотом».

Производство резьбы

Без правильного уровня отделочной крутки обычная нить не может контролироваться во время шитья. Отдельные слои будут разделяться во время их многократного прохождения через иглу и над управляющими поверхностями швейной машины. Таким образом, крутка определяется как количество витков, вставленных на метр (или витков на дюйм) произведенной пряжи или нити.

Если крутка слишком низкая, то пряжа может раскрутиться, растрепаться и порваться, если она слишком высокая, то результирующая живость нити может привести к запутыванию, образованию петель, образованию узлов или высыпанию из конечной паковки.

Как вы можете видеть, термины «S» или «Z» направление закручивания происходит от диагонали этих букв, следующих за направлением закручивания. Скручивание «S» иногда называют правым скручиванием, а скручивание «Z» иногда называют левым скручиванием.

Скручивание «S» иногда называют правым скручиванием, а скручивание «Z» иногда называют левым скручиванием.

Непрерывные комплексные нити, показанные в начале этого урока, также могут быть скручены для изготовления непрерывных комплексных швейных ниток. Непрерывные комплексные нити также могут быть собраны в 2, 3 или 4 слоя для создания непрерывных полиэфирных или нейлоновых швейных нитей. К ним относятся фактурные нити.

Типы резьбы

Целый ряд швейных ниток может быть изготовлен из нескольких сырьевых материалов, которые мы сегодня обсудили.

Corespun — лучшая нить для шитья одежды общего назначения, доступная сегодня на рынке. Corespun сочетает в себе характеристики прочности и удлинения сердечника из непрерывной нити с швейными характеристиками и характеристиками поверхности нитей из крученого волокна.

Филаментный компонент объединяется со штапельным волокном в процессе прядения пряжи. Нить занимает свое положение в центре пряжи с обернутой вокруг нее защитной оболочкой из штапельных волокон. Затем эти композитные нити скручивают, образуя скрученную нить.

Затем эти композитные нити скручивают, образуя скрученную нить.

Две основные конструкции Corespun: нити из полиэфирных нитей, покрытые и защищенные полиэфирными волокнами, или нити из полиэфирных нитей, покрытые и защищенные хлопковыми волокнами.

Штапельные полиэфирные нити изготавливаются из высокопрочного штапельного волокна. Типичное волокно с высокой прочностью, используемое для швейных ниток, имеет 1,2 денье, что является мерой линейной плотности, и длину 38 мм с прочностью не менее 7,5 грамм на децитекс. Некоторые производители нитей используют волокна длиной 45 мм или даже 55 мм в зависимости от имеющегося у них оборудования. Нити SSP производятся в широком диапазоне конструкций и размеров, номеров текса и билета, чтобы соответствовать большинству обычных швейных приложений.

Нити штапельного прядения из хлопка , как правило, изготавливаются из высококачественных длинных штапельных волокон. Эти хлопковые нити бывают трех различных типов: мягкие, мерсеризованные и глянцевые или полированные.

Мягкие нити не подвергаются никакой специальной обработке, кроме отбеливания или окрашивания и нанесения однородной смазки с низким коэффициентом трения.

Мерсеризованные нити обрабатывают под натяжением в растворе едкого натра, что вызывает набухание волокон и округление в поперечном сечении. Этот процесс усиливает блеск и увеличивает прочность волокон. Этот процесс также увеличивает сродство к красителю.

Хлопчатобумажные нити Glace производятся из мягких хлопчатобумажных нитей путем полировки. В ходе этого процесса на поверхность нити наносится покрытие из крахмала, концы волокон вставляются щеткой в тело нити и высушиваются, образуя на нити гладкую поверхность. Процесс полировки увеличивает прочность нити примерно на 10%, но, что более важно, этот процесс защищает нить от истирания во время шитья в тяжелых условиях. Глянцевая отделка также наносится на нити из полиэстера/хлопка.

Непрерывные филаментные нити — Coats производит множество различных непрерывных филаментных нитей с различными физическими характеристиками, которые удовлетворяют требованиям конкретных секторов производства швейных ниток. Непрерывные нити, производимые Coats, изготавливаются из полиамида [нейлона], полиэстера и вискозы.

Непрерывные нити, производимые Coats, изготавливаются из полиамида [нейлона], полиэстера и вискозы.

Непрерывные филаментные нити значительно прочнее, чем их эквивалентные размеры из Corespun, SSP (штапельного полиэстера) или хлопка.

Некоторые разновидности непрерывной нити:

Мягкая резьба CF , самая простая форма. При производстве непрерывной комплексной пряжи нити собираются из фильеры в непрерывную прядь, причем каждая прядь включает определенное количество нитей в зависимости от требуемых характеристик.

Эти нити затем объединяются и скручиваются обычным образом в скрученные конструкции, аналогичные процессам пост-прядения, используемым для крученых нитей.

Эти нити используются в шитье, где прочность шва особенно важна, например, при изготовлении обуви и кожгалантереи.

Некоторым из этих потоков предоставляется дополнительный процесс, называемый Связывание .

В этом случае нити покрыты растворимой смолой, такой как нейлон или полиуретан для непрерывной нити, нейлон и полиэстер, или полиуретан для непрерывной полиэфирной нити.

После нанесения смола затвердевает и высушивается, благодаря чему слои удерживаются вместе. Применение связующих также уменьшает истирание нити во время шитья.

Трехлепестковый полиэстер представляет собой особый тип непрерывного полиэфирного волокна, который в основном используется для вышивания нитками.

Trilobal Polyester был модифицирован, чтобы максимизировать блеск нити, создаваемой отдельными нитями, имеющими треугольное поперечное сечение.

Непрерывные филаментные нити модифицируются путем дальнейшей обработки для производства того, что мы теперь называем Текстурированные нити . Они могут быть изготовлены из нейлона (текстурированный нейлон или TXN) или из полиэстера (текстурированный полиэстер или TXP).

Эти нити более объемные и мягкие, чем скрученные нити из непрерывных нитей, и могут быть изготовлены с различной конструкцией слоев. Наиболее распространенный метод изготовления этих нитей — ложное скручивание. В этом процессе филаментная нить подвергается нагреванию контактным или конвекционным способом, чтобы смягчить нити. Затем пряжа подвергается вращательной силе, что приводит к вставке крутки. Когда нить выходит из зоны скручивания машины, крутка удаляется, но, поскольку пряжа все еще находится в термопластическом состоянии, память пряжи сохраняет некоторую деформацию, возникающую в зоне скручивания. Этот процесс приводит к тому, что отдельные нити принимают извитую форму, что дает мягкую объемную нить с высокими характеристиками растяжения. Они наиболее подходят в качестве нижних нитей для легких цепных стежков, оверлоков и обшивочных швов.

В этом процессе филаментная нить подвергается нагреванию контактным или конвекционным способом, чтобы смягчить нити. Затем пряжа подвергается вращательной силе, что приводит к вставке крутки. Когда нить выходит из зоны скручивания машины, крутка удаляется, но, поскольку пряжа все еще находится в термопластическом состоянии, память пряжи сохраняет некоторую деформацию, возникающую в зоне скручивания. Этот процесс приводит к тому, что отдельные нити принимают извитую форму, что дает мягкую объемную нить с высокими характеристиками растяжения. Они наиболее подходят в качестве нижних нитей для легких цепных стежков, оверлоков и обшивочных швов.

Швейные нитки из полиэстера с замком производятся по технологии, включающей нагрев и растяжение непрерывных нитей. Нити спутываются и подвергаются термообработке для получения уплотненной нити. Полиэфирные нити Locked Filament обладают многими характеристиками и характеристиками нитей, произведенных традиционными методами прядения и кручения, но у нити другая ручка или ощущение от нее.

Мокрая обработка — обмотка пакета красителей

Все синтетические нити, нити из полиэстера/хлопка и некоторые нити из 100% хлопка обрабатываются во влажном состоянии на так называемых сырах . Эти сыры производятся на крутильной раме или в отдельном процессе, называемом сырной намоткой для крашения.

Упаковки для крашения наматывают таким образом, чтобы они имели постоянную плотность и проницаемость, что позволяет равномерно прокачивать раствор красителя через упаковки.

Мокрая обработка — загрузка носителя

Краситель для сыра киер используется для окрашивания швейных ниток. Сыры из серой нити укладываются на перфорированные полые шпиндели держателей красильных машин и прессуются в контролируемых условиях, чтобы создать герметичный столбик из нити однородной плотности.

Мокрая обработка — Крашение

Крышка красильной камеры зажата. Красильный раствор закачивается под давлением и нагревается до температуры крашения.

Красящий раствор проходит через каждый пакет нитей поочередно внутрь и наружу через заданные промежутки времени. Эти циклы вместе с температурой, временем и добавлением всех других химикатов, предусмотренных рецептурой красителя для определенного оттенка, регулируются автоматически с помощью компьютерного управления в современных красильных установках. Это обеспечивает равномерное окрашивание в соответствии с точными стандартами.

При окрашивании нитей из 100% хлопка иногда необходимо добавить цикл отбеливания к процессу окрашивания, чтобы удалить естественные красящие вещества и химические примеси из хлопковых волокон перед их окрашиванием.

Различные классы красителей требуются для различных основ швейных ниток. Полиэстер окрашивается с использованием дисперсных красителей при температуре около 130°C, тогда как хлопок можно окрашивать прямыми, реактивными или кубовыми красителями, как правило, при температурах ниже 100°C.

Нити из полиэстера/хлопка со стержневым прядением содержат два разных компонента, в отличие от швейных ниток, которые изготавливаются только из одной основы, для каждого компонента требуется отдельный класс красителей, поэтому процесс окрашивания является более сложным и занимает больше времени. Красители выбирают для получения одинакового оттенка на обеих подложках, и два отдельных цикла окрашивания проводят последовательно в одной и той же общей операции окрашивания.

Красители выбирают для получения одинакового оттенка на обеих подложках, и два отдельных цикла окрашивания проводят последовательно в одной и той же общей операции окрашивания.

Окрашенные пакеты затем равномерно высушивают с использованием центрифуги для удаления избыточной влаги, а затем сыры окончательно высушиваются с использованием систем сушки горячим воздухом или радиочастотных сушилок .

Влажная обработка — мерсеризация

Хлопчатобумажные нити иногда мерсеризуют. В этом процессе хлопковые волокна пропитываются раствором едкого натра, который заставляет их набухать и при этом раскручивает их естественные извитости, прежде чем их натягивают и промывают раствором едкого натра.

Производит более прочную блестящую нить с повышенным сродством к красящим растворам. Мерсеризация обычно выполняется в виде мотков, а процесс крашения также осуществляется в машинах для крашения мотков .

Перед процессом мерсеризации серая нить из 100% хлопка иногда обрабатывается газом или опаляется, то есть пропускается через тщательно контролируемое газовое пламя для удаления посторонних волокон с поверхности нити. Это дополнительно усиливает блеск конечного продукта.

Во время шитья на игле швейной машины выделяется значительное количество тепла, и обычно средняя температура составляет 330 градусов по Цельсию. Это тепло вырабатывается за счет трения, когда игла швейной машины пробивает себе путь через слои сшиваемой ткани. Нити из полиэстера и нейлона плавятся при температуре ниже 300 градусов Цельсия. Большинство обрывов нити, которые происходят во время шитья, вызваны расплавлением синтетической нити в ушке иглы, когда операция шитья на мгновение останавливается для изменения направления или при начале нового шва. Они не всегда вызваны чрезмерным натяжением нити.

Чтобы предотвратить повреждение нити у игольного ушка и облегчить прохождение нити через нитеводитель швейной машины, большинство нитей смазывают после окрашивания. Большинство смазочных материалов представляют собой комбинацию парафинового воска , который помогает уменьшить трение, и силикона, который способствует охлаждению иглы. Смазки можно наносить на красильной установке, в отдельном процессе нанесения смазки или, чаще, на окончательной намотке. Содержание смазки и индекс трения помогают обеспечить хорошее шитье. Количество наносимой смазки имеет решающее значение для успешного шитья, и фактический уровень смазки тщательно контролируется.

Большинство смазочных материалов представляют собой комбинацию парафинового воска , который помогает уменьшить трение, и силикона, который способствует охлаждению иглы. Смазки можно наносить на красильной установке, в отдельном процессе нанесения смазки или, чаще, на окончательной намотке. Содержание смазки и индекс трения помогают обеспечить хорошее шитье. Количество наносимой смазки имеет решающее значение для успешного шитья, и фактический уровень смазки тщательно контролируется.

Финишная обработка — окончательная обмотка

После нанесения смазки и любой специальной отделки резьба передается на Final Winding , где нить наматывается на опору (конус, виконус, трубка и т. д.) до длины, необходимой заказчику. Тип используемой опоры будет зависеть от основы наматываемой нити и конечного использования нити.

Последняя операция Упаковка готовой продукции , когда продукт маркируется, упаковывается и упаковывается в коробки перед отправкой на склад для немедленной отправки покупателю или для хранения на складе.