Содержание

Волочильные станки для проволоки | U-Technology Group

Преимущества волочения

Процедура изготовления проволоки простая. В качестве заготовки применяют цельный, катанный или сжатый металл. Прокат осуществляют на специализированных волочильных агрегатах. От характеристик фильеры зависит, какой продукт получается на выходе: определенного оттиска, габаритов и площади сечения.

В отличие от проката технология волочения проволоки имеет свои особенности:

улучшенная эффективность за счет конвейерного процесса;

прут получается цельным, без зазубрин, ему не требуется последующая обработка;

высокие механические параметры;

производство разного типа проволоки;

диаметр изделия составляет от 1 до 10 мкм.

Цена волочильных станков и расходных материалов ниже, чем у аналогового производства. Это позволяет уменьшить затраты и увеличивает скорость изготовления. На выходе продукт отвечает всем необходимым характеристикам. Его точность, прочность и качество выше, чем у прокатной стали.

Это позволяет уменьшить затраты и увеличивает скорость изготовления. На выходе продукт отвечает всем необходимым характеристикам. Его точность, прочность и качество выше, чем у прокатной стали.

Последовательность и все этапы технологии волочения проволоки

Весь процесс волочения проволоки доводится до автоматизма благодаря современным станкам. Волочильные станки и станы работают непрерывно и позволяют вырабатывать 60 м продукции в секунду. Метод дополнительно обеспечивает характерную степень обжатия сырья.

Технология делится на несколько этапов:

- Подготовка заготовки. Её обрабатывают механическим, химическим или электромеханическим способом. Основная задача – убрать окалину.

- Отжиг придает пластичность изделию и доводит внутреннюю структуру до состояния мелкозернистости.

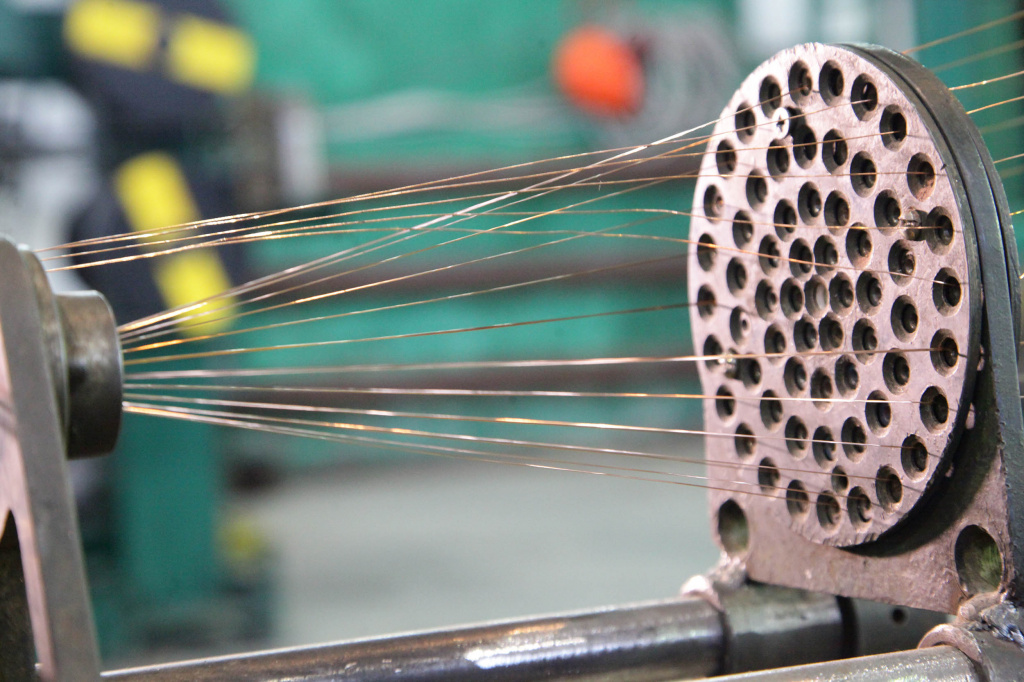

- Концы заготовки с помощью наковальни и молотка сплющивают и загоняют в фильеру.

- Изделие прогоняют в станке, где создается будущая проволока.

- По завершению процедуры заготовку снова подвергают отжигу.

Конечный продукт можно отправлять на склад. Либо провести ряд дополнительных процедур: цинкование, резку, обработку смазкой для длительной консервации, маркировку.

Классификация волочильных станков

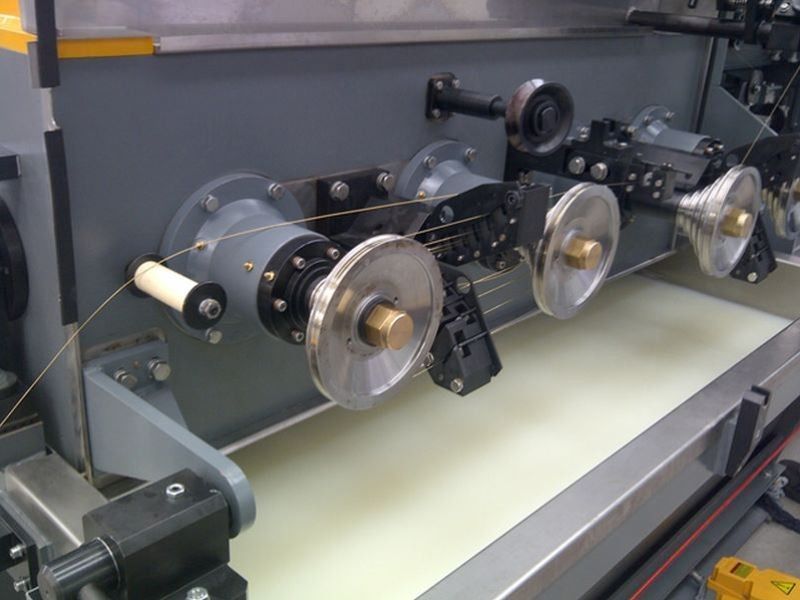

Конструкция станка зависит от назначения и характеристики будущего изделия. Машина волочения состоит из двух частей – волоки и обоймы. Оба компонента изготавливают из твердосплавных материалов. Все элементы волочильного стана устойчивы к стиранию, износу, воздействию температур.

Условно станок для волочения проволоки делится на зоны:

начальная;

смазочная;

деформирующая;

настраиваемая.

В зависимости от выхода продукции волочильные станки делятся на прямолинейные и накручиваемые. В прямолинейном оборудовании изделие движется по прямой направляющей, не сгибаясь. Другой вариант накручивает проволоку на катушки.

Другой вариант накручивает проволоку на катушки.

Механизмы могут быть следующих видов:

- Однократные. С одной направляющей и волокой. Сырье укладывают в один ряд, затем запускают процесс. Станки рассчитаны на усилие 0,05-200 кН. Формирование проволоки происходит за один подход.

- Многократные механизмы протягивают заготовку через несколько волок поэтапно. Делают это с целью увеличения вытяжки готовой продукции. Волочильные станки могут иметь функцию скольжения или же она может отсутствовать. Также есть агрегаты, которые выполняют калибровку прута на выходе.

Часто на предприятии работает множество волочилоьных станков разной мощности. Это позволяет изготавливать проволоку в крупных масштабах, разного диаметра и длины.

Подготовка заготовок

Чем лучше подготовлена заготовка, тем дольше прослужит волочильный стан. Окалина ухудшает качество продукта и может повредить механическую часть оборудования.

Удаление налета производится несколькими способами.

- Электрохимический. Заготовку опускают в раствор кислоты и пропускают ток. Он бывает анодным, когда ржавчина растворяется под воздействием положительного источника (плюс). Или катодным, но такой вариант более опасный, потому что оксиды железа возобновляются под воздействием водорода. Неправильное напряжение может ослабить прочность сырья.

- Химический. В этом случае используют кислоту, разогретую до +50⁰С. После обработки надо смыть остатки раствора и хорошо просушить заготовку.

- Механический. Самый безопасный, но длительный процесс. Для этого используют методы деформации изгибом, скручиванием, взаимодействие со специальными реагентами. Также применяют обычные инструменты (щетки, иглорезы).

Некоторые методы можно комбинировать. Это улучшит эффективность обработки и снизит риск порчи материала.

U-Technology Group – преимущества сотрудничества

Если вы планируете новое производство или модернизируете имеющийся парк волочильного оборудования, наша компания поможет реализовать ваши проекты. Мы оказываем услуги по подбору изготовителей станков для волочения проволоки и поставки машин с различными техническими характеристиками в любые регионы РФ.

Мы оказываем услуги по подбору изготовителей станков для волочения проволоки и поставки машин с различными техническими характеристиками в любые регионы РФ.

Нами реализовано большое количество проектов в России. Большой опыт и налаженные деловые связи с китайскими производителями позволяют сделать процесс закупки волочильного оборудования проще, быстрее и удобнее.

Заключая договор с U-Technology Group, вы можете рассчитывать на:

большой выбор волочильных машин различного типа;

применение эффективных решений и современных технологий;

высокое качество и точную калибровку станков для волочения;

внимательное отношение к вашим запросам и пожеланиям;

прямые поставки, снижающие конечную стоимость товара.

Срок производства. Некоторые модели волочильных станов имеются в наличии. Срок производства для остальных – в зависимости от сложности проекта и загруженности производства.

Срок производства для остальных – в зависимости от сложности проекта и загруженности производства.

Срок поставки: от 15 дней.

Виды доставки. Предлагаем различные варианты перевозки: автомобильные, железнодорожные, морские, воздушные и мультимодальные.

Обращайтесь, наши менеджеры ответят на любой вопрос и помогут выбрать качественное оборудование для волочения проволоки.

Волочильные станы для проволоки в России

- Главная

- Продажа

- Оборудование для обработки проволоки

- Волочильный стан для проволоки

Вы можете очень быстро сравнить цены волочильного стана для проволоки и подобрать оптимальные варианты из более чем 4902 предложений

волочильный стан для проволоки SKET2500\6

Состояние: Б/У Год выпуска: 1985 Производитель: Германия

волочильный стан для проволоки SKET2500\6

21. 12.2017

12.2017

Орел (Россия)

3 500 000

Волочильный стан СКЕТ 2500/2,632/10, окалиноломатель+щетки

Состояние: Б/У

Продам волочильный стан СКЕТ 2500/2, 632/10, окалиноломатель+щетки,печь шахтную для отжига т.89038828805г.ОрелПродам волочильный стан СКЕТ 2500/2, 632/10, окалиноломатель+щетки,печь шахтную для…

06.10.2015

Орел (Россия)

Волочильный стан sket 2500 (5 кратник)

Состояние: Б/У Производитель: Gruna Sket (Германия)

Волочильный стан SKET 2500 — 5 кратник

1) 5 блоков 2500(1 накопительный барабан для работы в мотки

2) 5 двигателей 55 кВт.

3) Шкафы (электрика)

4) Пульт управления.

5) Кран Укосина для…

10.02.2016

Орел (Россия)

1 200 000

Волочильный стан

Состояние: Б/У Год выпуска: 1984

Организация Ural company реализует со складов волочильное оборудование и комплектующие. Производства Германия, Россия, Италия, Голландия.В наличии есть следующие модификации волочильных станов,…

Производства Германия, Россия, Италия, Голландия.В наличии есть следующие модификации волочильных станов,…

04.06.2021

Орел (Россия)

50 000

Волочильный стан «KOCH» (Германия)

Состояние: Новый Производитель: «KOCH» (Германия) (Германия)

В наличии

Добрый день ! Организация реализует волочильный стан Немецкой фирмы «KOCH». Год выпуска 2007. Диапазон волочения : На впуске 5,5 мм до 14,0 мм На выпуске 4,0 мм до 12,0 мм Скорость стана:…

20.11.2017

Самара (Россия)

GRUNA UDZWG 6/22 волочильный стан

Состояние: Б/У Год выпуска: 1962

Компания ТИТАН реализует GRUNA UDZWG 6/22 — волочильный стан б/у, год выпуска — 1962. Краткое описание: предназначен для волочения проволоки диаметром — 0,3 мм; диапазон скоростей волочения -. ..

..

14.06.2022

Ярославль (Россия)

Волочильный стан Team (Италия)

Состояние: Б/У Год выпуска: 2002 Производитель: TEAM (Италия)

Добрый день!Организация реализует прямоточный волочильный стан производства Италия.Тех.характеристика:общее число протяжек: 10Ø- готовой проволоки: 0,8 mmблоk Ø: 400 / 460 mmобрабатываемый…

05.08.2019

Орел (Россия)

10 000 000

Волочильный стан

Состояние: Б/У Год выпуска: 1990

Волочильный стан предназначен для калибровки, протяжки проволоки. Рабочий диапазон с 8мм до 2мм. Диаметр барабана 560мм, мощность двигателя 35кВт(можно заменить на более экономичный). Размер станка…

14.02.2022

Таганрог (Россия)

355 000

Заправочно-зятяжной станок для волочильных станов

Состояние: Новый Производитель: ООО «Компания СМ-Проект» (Россия)

Заправочно-затяжной станок используется на волочильных станах, оснащенных ступенчатыми барабанами с функцией скольжения. Ступени на тянущих шайбах имеют малые размеры, волокодержатели смонтированы…

Ступени на тянущих шайбах имеют малые размеры, волокодержатели смонтированы…

09.12.2021

Кострома (Россия)

Волочильный стан

Состояние: Б/У Год выпуска: 1994

Срочно продам волочильный стан для калибровки, протяжки проволоки. Рабочий диапазон с 8мм до 2мм. Диаметр барабана 560мм, мощность двигателя 35кВт(можно заменить на более экономичный), 10 оборотов…

28.12.2020

Таганрог (Россия)

300 000

Волочильный стан мокрого волочения 160/21 SKET

Состояние: Б/У Год выпуска: 1990 Производитель: SKET (Германия)

Продам волочильный стан мокрого волочения 160/21 SKET. Комплектация полная. Фото и цена по запросу. Готовая проволока 0,1мм 21 волока.

03.01.2023

Орел (Россия)

10

Волочильный стан В1/650

Состояние: Новый

В наличии

Предприятие реализует волочильный стан барабанного типа В1/650.Стан в рабочем состоянии, подключен.Подходит для волочения стальной проволоки диаметром до 8 мм.В комплекте стана входитСтан…

16.12.2021

Ревда (Свердловская обл.) (Россия)

500 000

Волочильный стан UDZSA 632/10

Состояние: Б/У Год выпуска: 2012 Производитель: UDZSA 632/10 (Германия)

Продам волочильный стан UDZSA 632/10 . В отличном состоянии , проверка , можно посмотреть в работе. Скорость волочения до 18 м/с из проволоки ф4,0 мм в проволоку ф1,0 мм за один проход ….

16.02.2022

Тула (Россия)

10 500 000

Волочильный стан

Состояние: Новый Производитель: НПЦ Экстра-Э (Россия)

Волочильный стан для медной проволоки ВССК-13/500Вход 8. 0 ммВыход 1.0 — 2.8 ммУправление системой на основе ПЛК с сенсорной панелью.Расход ЭЭ на переработку 1 кг проволоки не более 0, 5…

0 ммВыход 1.0 — 2.8 ммУправление системой на основе ПЛК с сенсорной панелью.Расход ЭЭ на переработку 1 кг проволоки не более 0, 5…

04.01.2023

Самара (Россия)

Волочильный стан АЗТМ ВС 1/750

Состояние: Б/У Год выпуска: 1994 Производитель: АЗТМ (Россия)

Продам волочильный стан АЗТМ ВСМ 1/750. Состояние б. у. Max диаметр заготовки 24,0мм, min диаметр готовой проволоки 12,0мм. Фото и цены по запросу. Износ 10%. Цена -дешево.

03.01.2023

Орел (Россия)

800

Запчасти для волочильного стана SKET, АЗТМ

Состояние: Новый Производитель: Россия

В наличии

Продам запчасти для волочильного стана Sket, АЗТМ: блоки, барабаны, валы, коробки скоростей, шестерни и т . д.

д.

Фото и цены по запросу.

03.01.2023

Орел (Россия)

4 000

Волочильный стан SKET UDZSA2500/6 запчасти

Состояние: Б/У Год выпуска: 1990 Производитель: SKET (Германия)

Продам запчасти для волочильного стана SKET UDZSA 2500/6.Шестерни Z-14 и Z-47, волочильные барабаны, коробки скоростей в сборе, мыльницы, ролики. эл. двигатели т . д.Фото и цены по запросу.Продам…

03.01.2023

Орел (Россия)

3 000

Волочильный стан danieli Italia (пруток)

Состояние: Б/У Год выпуска: 1995 Производитель: Danieli (Италия)

Добрый день!Организация реализует волочильный стан DANIELI производства Италия.Для изготовления прутка,шестигранника,квадрата. Возможна работа из прутка в пруток и из бухты в пруток.Диапазон туров:…

Возможна работа из прутка в пруток и из бухты в пруток.Диапазон туров:…

05.08.2019

Орел (Россия)

18 500 000

Волочильный стан UDZSa SKET 630/8

Состояние: Б/У Год выпуска: 1989 Производитель: UDZSa SKET (Германия)

Добрый день!Организация реализует волочильный стан UDZSa SKET 630/8 производства Германия.Вся дополнительная информация по телефону.Звоните!

04.06.2021

Орел (Россия)

34 000

Популярные категории

Да кстати, на портале ProСтанки выбор предложений по волочильному стану для проволоки почти как на Авито и TIU

Видео волочильного стана для проволоки

Встроенные проволочные ящики — Rockford Manufacturing Group

RMG, модель 67 MD10, встроенный выдвижной ящик для проволоки

RMG, модель 89 MD14, встроенный выдвижной ящик для проволоки

RMG, модель 1011, линейный выдвижной ящик

RMG, модель 1214, линейный выдвижной ящик для проволоки

RMG Модель 1214 MD 19 Проволочный выдвижной ящик In-Line

Проволочное оборудование RMG In-Line используется для производства многих продуктов, включая стеллажи для бытовой техники, стеллажи, обработку стальных стержней, резьбовой стержень, торговые витрины (POP), мебель, клетки и автомобильные детали. Волочение проволоки в линию снижает материальные и производственные затраты, а также повышает производительность и качество продукции. Наши выдвижные ящики подают готовую проволоку непосредственно в станки для правки и резки, гибочные станки с ЧПУ, станки Multi-Slide и станки для холодной штамповки.

Волочение проволоки в линию снижает материальные и производственные затраты, а также повышает производительность и качество продукции. Наши выдвижные ящики подают готовую проволоку непосредственно в станки для правки и резки, гибочные станки с ЧПУ, станки Multi-Slide и станки для холодной штамповки.

RMG поставляет интегрированные системы для переработки горячекатаной катанки в очищенную от окалины и тянутую проволоку, которая регулярно используется в различных производственных машинах и процессах для снижения стоимости материала.

- Снижение затрат на материалы: Экономия производственных затрат за счет использования протравленной и кальцинированной катанки, полуфабриката или горячекатаной проволоки вместо готовой волоченной проволоки. Это дает вашей компании конкурентное преимущество для увеличения прибыли.

- Срочный запас: Сокращение складских запасов, с использованием меньшего количества основных диаметров проволоки можно получить множество различных размеров отделки.

Сокращая количество размеров отделки, которые у вас есть на складе, ваша компания снижает общие затраты на материалы. Кроме того, вы повышаете свою гибкость и оперативность в соответствии с изменяющимися требованиями ваших клиентов.

Сокращая количество размеров отделки, которые у вас есть на складе, ваша компания снижает общие затраты на материалы. Кроме того, вы повышаете свою гибкость и оперативность в соответствии с изменяющимися требованиями ваших клиентов. - Контроль точного диаметра: Вы платите за фунт, но продаете по частям. Выдвижной ящик для проволоки In-Line обеспечивает идеальную проволоку с жесткими допусками в месте использования. Это обеспечивает постоянство катушки к катушке. Отливка и качество вашего материала теперь оптимальны для подачи в ваше производственное оборудование, что позволяет повторять настройки и превосходную прямолинейность проволоки.

- Улучшенная формуемость металла: Свежетянутую проволоку легче выпрямлять или формовать. Волочение проволоки на линии устраняет проблемы «возрастного упрочнения» и обработки повреждений, которые распространены при автономном процессе волочения проволоки.

- Увеличенный срок службы инструмента: Детали, изготовленные методом непрерывного волочения проволоки, требуют меньшего усилия, что увеличивает срок службы инструмента.

- Улучшенные условия для проволоки: Волочение проволоки на линии обеспечивает постоянный поток чистой и контролируемой проволоки на производственную машину, проволока не успевает окисляться, портиться или повреждаться из-за нахождения в запасах в ожидании производства. Даже при использовании наилучших методов обращения с готовой проволокой она может иметь дефекты в процессе намотки и транспортировки. Когда протянутая вне линии проволока отбрасывается, литье, состояние и качество проволоки ухудшаются. Несовершенства поверхности и подложки, возникающие в процессе перемотки, вносят изменения в производственный процесс.

- Устранение короткой подачи: Ящики для проволоки RMG In-Line обеспечивают «петлю хранения» проволоки и изолируют вес катушки от системы подачи производственной машины. Наша машина для волочения проволоки соответствует требованиям к проволоке производственных машин, обеспечивая постоянную поставку проволоки «без нагрузки».

- Сокращение времени простоя: Можно использовать более крупные и тяжелые катушки.

Ящик для проволоки представляет собой огромную лебедку, способную тянуть самые тяжелые бухты проволоки. Изолируя этот вес рулона от системы подачи производственной машины, ваши операторы могут устанавливать давление подачи для правильной работы производственной машины, не заботясь о весе рулона.

Ящик для проволоки представляет собой огромную лебедку, способную тянуть самые тяжелые бухты проволоки. Изолируя этот вес рулона от системы подачи производственной машины, ваши операторы могут устанавливать давление подачи для правильной работы производственной машины, не заботясь о весе рулона.

- Снижение затрат на материалы: Экономия производственных затрат за счет использования протравленной и кальцинированной катанки, полуфабриката или горячекатаной проволоки вместо готовой волоченной проволоки. Это дает вашей компании конкурентное преимущество для увеличения прибыли.

- Запасы «точно в срок»: Сокращение запасов, с использованием меньшего диаметра проволоки можно получить множество различных размеров отделки. Сокращая количество размеров отделки, которые у вас есть на складе, ваша компания снижает общие затраты на материалы. Кроме того, вы повышаете свою гибкость и оперативность в соответствии с изменяющимися требованиями ваших клиентов.

- Контроль точного диаметра: Вы платите за фунт, но продаете по частям. Выдвижной ящик для проволоки In-Line обеспечивает идеальную проволоку с жесткими допусками в месте использования. Это обеспечивает постоянство катушки к катушке. Отливка и качество вашего материала теперь оптимальны для подачи в ваше производственное оборудование, что позволяет повторять настройки и превосходную прямолинейность проволоки.

- Улучшенная формуемость металла: Свежетянутую проволоку легче выпрямлять или формовать. Волочение проволоки на линии устраняет проблемы «возрастного упрочнения» и обработки повреждений, которые распространены при автономном процессе волочения проволоки.

- Увеличенный срок службы инструмента: Детали, изготовленные методом непрерывного волочения проволоки, требуют меньшего усилия, что увеличивает срок службы инструмента.

- Улучшенные условия для проволоки: Волочение проволоки на линии обеспечивает постоянный поток чистой и контролируемой проволоки на производственную машину, проволока не успевает окисляться, портиться или повреждаться из-за нахождения в запасах в ожидании производства.

Даже при использовании наилучших методов обращения с готовой проволокой она может иметь дефекты в процессе намотки и транспортировки. Когда протянутая вне линии проволока отбрасывается, литье, состояние и качество проволоки ухудшаются. Несовершенства поверхности и подложки, возникающие в процессе перемотки, вносят изменения в производственный процесс.

Даже при использовании наилучших методов обращения с готовой проволокой она может иметь дефекты в процессе намотки и транспортировки. Когда протянутая вне линии проволока отбрасывается, литье, состояние и качество проволоки ухудшаются. Несовершенства поверхности и подложки, возникающие в процессе перемотки, вносят изменения в производственный процесс. - Устранение короткой подачи: Ящики для проволоки RMG In-Line обеспечивают «петлю хранения» проволоки и изолируют вес катушки от системы подачи производственной машины. Наша машина для волочения проволоки соответствует требованиям к проволоке производственных машин, обеспечивая постоянную поставку проволоки «без нагрузки».

- Сокращение времени простоя: Можно использовать более крупные и тяжелые катушки. Ящик для проволоки представляет собой огромную лебедку, способную тянуть самые тяжелые бухты проволоки. Изолируя этот вес рулона от системы подачи производственной машины, ваши операторы могут устанавливать давление подачи для правильной работы производственной машины, не заботясь о весе рулона.

Краткий обзор

Проволочные лотки RMG In-Line изготавливаются в соответствии со специфическими требованиями наших клиентов. Площадь обжатия, марка и предел прочности материала, а также скорость производства определяют производительность машин. Пожалуйста, свяжитесь с RMG для уникальных применений.

| Номер модели | Модель 56 | Модель 67 | Модель 89 |

|---|---|---|---|

| 9 Рекомендуемый диапазон диаметра проволоки0109 | 2mm (.125") to 8.0mm (.312") wire diameter — With maximum 30% area of reduction @ 485 N/mm2 (70 ksi)» data-order=»2.2mm (.125") to 8.0mm (.312") wire diameter — With maximum 30% area of reduction @ 485 N/mm2 (70 ksi)»> Диаметр проволоки от 2,2 мм (0,125 дюйма) до 8,0 мм (0,312 дюйма) — с максимальной площадью обжатия 30 % при 485 Н/мм2 (70 фунтов на квадратный дюйм) | От 5,0 мм (0,197 дюйма) до 9,5 мм (. Диаметр проволоки 375 дюймов — с площадью сужения не более 30 % при 485 Н/мм2 (70 фунтов на квадратный дюйм) | 250") to 13.5mm (.531") wire diameter — With maximum 30% area of reduction @ 485 N/mm2 (70 ksi)» data-order=»6.3mm (.250") to 13.5mm (.531") wire diameter — With maximum 30% area of reduction @ 485 N/mm2 (70 ksi)»> Диаметр проволоки от 6,3 мм (0,250 дюйма) до 13,5 мм (0,531 дюйма) — с площадью сужения не более 30 % @ 485 Н/мм2 (70 тысяч фунтов/кв. дюйм) |

| Типовой диапазон скоростей зависит от области применения | 15,2 метра в минуту (50 футов в минуту) Минимум | 73,2 метра в минуту (240 футов в минуту) Максимум | 2 Meters Per Minute (50 Feet Per Minute) Minimum | 85.3 Meters Per Minute (280 Feet Per Minute) Maximum » data-order=»15.2 Meters Per Minute (50 Feet Per Minute) Minimum | 85.3 Meters Per Minute (280 Feet Per Minute) Maximum «> Минимум 15,2 метра в минуту (50 футов в минуту) | 85,3 метра в минуту (280 футов в минуту) Максимум | 15,2 метра в минуту (50 футов в минуту) Минимум | 76,2 метра в минуту (250 футов в минуту) Максимум |

| Диапазон размеров двигателя | 5 kW (10 hp) — 18.6 kW (25 hp)» data-order=»7.5 kW (10 hp) — 18.6 kW (25 hp)»> 7,5 кВт (10 л.с.) — 18,6 кВт (25 л.с.) | 22,4 кВт (30 л.с.) — 55,9 кВт (75 л.с.) | 49 22,4 кВт (30 л.с.) — 55,9 кВт (75 л.с.) |

| Типовая модель средства для удаления накипи | Модель MD10 | Model MD10 | Model MD14 |

| Model Number | Model 1011 | Model 1214 |

|---|---|---|

| Recommended Finish Wire Diameter Range | 5mm (.375") to 16.0mm (.625") wire diameter — With maximum 30% area of reduction @ 485 N/mm2 (70 ksi)» data-order=»9.5mm (.375") to 16.0mm (.625") wire diameter — With maximum 30% area of reduction @ 485 N/mm2 (70 ksi)»> 9.5mm (.375″) to 16.0 диаметр проволоки мм (0,625 дюйма) — с площадью сужения не более 30 % при 485 Н/мм2 (70 фунтов на квадратный дюйм) | Диаметр проволоки от 12,7 мм (0,500 дюйма) до 19,0 мм (0,750 дюйма) — с площадью не более 30 % редукции при 485 Н/мм2 (70 фунтов/кв. дюйм) |

| Типовой диапазон скорости зависит от области применения | 2 Meters Per Minute (50 Feet Per Minute) Minimum | 73.2 Meters Per Minute (240 Feet Per Minute) Maximum » data-order=»15.2 Meters Per Minute (50 Feet Per Minute) Minimum | 73.2 Meters Per Minute (240 Feet Per Minute) Maximum «> 15,2 метра в минуту (50 футов в минуту) Минимум | 73,2 метра в минуту (240 футов в минуту) Максимум | 15,2 метра в минуту (50 футов в минуту) Минимум | 73,2 метра в минуту (240 футов в минуту) Максимум |

| Диапазон размеров двигателя | 4 kW (30 hp) — 55.9 kW (75 hp)» data-order=»22.4 kW (30 hp) — 55.9 kW (75 hp)»> 22,4 кВт (30 л.с.) — 55,9 кВт (75 л.с.) | 22,4 кВт (30 л.с.) — 93,2 кВт (125 л.с.) 04 04 |

| Типичное средство для удаления накипи, модель | Модель MD19 | Модель MD19 |

Общие функции для всех конфигураций проволочных ящиков RMG

Опции для всех конфигураций проволочных ящиков RMG8

3

Опциональный подвесной кронштейн RMG In-Line Wire Drawer

RMG In-Line Wire Drawer Дополнительная головка подачи

Выходной направляющий ролик RMG In-Line Wire Drawer

View RMG Straighten & Cut

Посмотреть Механические машины для удаления накипи RMG

Посмотреть Lewis Stationary Cut

Посмотреть Lewis SYNCHRO/CUT

Связаться с RMG

Волочильная машина — VEICHI

Введение

Волочильная машина состоит из двух частей: . Чтобы улучшить производительность, качество и стоимость кабеля, машина для волочения проволоки обычно заменяется на управление постоянным натяжением с двойным преобразованием или многократным преобразованием. В настоящее время большая часть синхронного управления с переменной частотой обычно использует режим управления внешнего ПИД-регулятора. Недостатки этого метода заключаются в следующем: параметры управления ПИД-регулятором трудно отладить, они дороги и легко могут быть повреждены. Аналоговая величина имеет проблемы с затуханием и дрейфом во время передачи. Затраты на техническое обслуживание и содержание высоки. Инвертор волочильного станка прост в эксплуатации, отладке и экономичен. Это тенденция использования машин для волочения проволоки. В настоящее время машина для волочения проволоки VEICHI хорошо продается по всей стране и имеет очень хорошую репутацию. Он получил единодушную похвалу от различных производителей машин для волочения проволоки.

Чтобы улучшить производительность, качество и стоимость кабеля, машина для волочения проволоки обычно заменяется на управление постоянным натяжением с двойным преобразованием или многократным преобразованием. В настоящее время большая часть синхронного управления с переменной частотой обычно использует режим управления внешнего ПИД-регулятора. Недостатки этого метода заключаются в следующем: параметры управления ПИД-регулятором трудно отладить, они дороги и легко могут быть повреждены. Аналоговая величина имеет проблемы с затуханием и дрейфом во время передачи. Затраты на техническое обслуживание и содержание высоки. Инвертор волочильного станка прост в эксплуатации, отладке и экономичен. Это тенденция использования машин для волочения проволоки. В настоящее время машина для волочения проволоки VEICHI хорошо продается по всей стране и имеет очень хорошую репутацию. Он получил единодушную похвалу от различных производителей машин для волочения проволоки.

Стан для волочения проволоки

Введение и принцип работы волочильного станка для проволоки

Введение волочильного станка для прямой проволоки

Прямоточный стан для волочения проволоки представляет собой небольшое производственное оборудование непрерывного действия, состоящее из множества волочильных головок. Волоча одну за другой, проволока может быть подвергнута холодной вытяжке в соответствии с требуемыми характеристиками за один раз, поэтому эффективность работы относительно высока. Однако, поскольку диаметр проволоки меняется после каждого этапа волочения, скорость рабочей линии каждой волочильной головки также должна изменяться. Особенности: несколько ощипывающих головок, многократное преобразование частоты, множественная ПИД-регулировка.

Волоча одну за другой, проволока может быть подвергнута холодной вытяжке в соответствии с требуемыми характеристиками за один раз, поэтому эффективность работы относительно высока. Однако, поскольку диаметр проволоки меняется после каждого этапа волочения, скорость рабочей линии каждой волочильной головки также должна изменяться. Особенности: несколько ощипывающих головок, многократное преобразование частоты, множественная ПИД-регулировка.

Принцип действия волочильного станка для прямой проволоки

(1) Принцип работы волочильного станка для прямой проволоки заключается в обеспечении одинакового времени течения металла на каждом барабане.

(2) Износ фильеры для волочения проволоки, колебания скорости двигателя, неравномерность толщины проволоки и т.п. обнаруживаются датчиком перемещения, а для компенсации скорости используется алгоритм ПИД.

(3) Скорость последнего барабана задается как основная, а остальные барабаны задаются передаточным отношением и передаточным отношением.

Принцип волочения прямой проволоки

Введение в машину для волочения проволоки с резервуаром для воды

Машина для волочения с резервуаром для воды также называется машиной для мокрого волочения, и процесс волочения осуществляется в резервуаре для воды, который может эффективно рассеиваться тепло, выделяемое волочением стальной проволоки и скольжением стальной проволоки на барабане, и подходит для производства стальной проволоки небольшого размера.

Принцип работы волочильного станка с резервуаром для воды

(1) Ведущий перетаскивает колесо башни и входит в маленькое отверстие через большое отверстие формы, чтобы завершить процесс утолщения тонкой линии.

(2) Напряжение преобразуется в электрический сигнал 0–10 В с помощью потенциометра, подключенного к стержню натяжения.

(3) Функция расчета диаметра обмотки с преобразованием частоты обмотки, то есть по мере того, как проволока становится все больше и больше, скорость проволоки автоматически уменьшается, а напряжение обратной связи по натяжению комбинируется с работой ПИД-регулятора, чтобы поддерживать постоянное натяжение проволоки. .

.

Принцип работы волочильного станка с резервуаром для воды

Технологические требования к инвертору волочильного станка

(1) Превосходный низкочастотный крутящий момент, быстрый динамический отклик, сверхстабильная точность в установившемся режиме и отсутствие вибрации.

(2) Все алгоритмы контроля натяжения интегрированы в инвертор, и в инвертор интегрированы характерные функции волочильного станка. Полная функция управления сложной машиной для волочения проволоки может быть реализована без использования периферийных цепей управления.

(3) Когда хост запускается и останавливается, отключение никогда не допускается. Если есть ошибка отключения, она должна быть быстро предупреждена и аварийно остановлена.

(4) Работа стабильна. Во время нормальной работы маятниковый стержень не должен сталкиваться с верхним и нижним пределами, и в то же время может поддерживаться одинаковая скорость потока.

(5) Поддерживайте синхронизацию линии во время остановки и постоянно поддерживайте пропорциональное соотношение скорости каждой линии.

(6) Инвертор интегрирует несколько наборов специальных параметров волочильного станка и напрямую вызывает соответствующие параметры, без необходимости установки пользователем параметров один за другим.

Характеристики инвертора волочильного станка AC310

(1) Уникальный автоматический расчет коэффициента диаметра рулона

Поскольку диаметр намотки наматывающего станка продолжает увеличиваться, выходная частота непрерывно сокращается. Инверторы серии AC310 специально оснащены функцией расчета диаметра обмотки для динамического, в режиме реального времени и автоматического расчета текущего диаметра обмотки наматывающей машины для достижения наилучшего эффекта натяжения с постоянным натяжением.

(2) Приращение коэффициента диаметра рулона K1

В процессе работы, когда балансир натяжения смещен от центра, включается функция автоматического расчета коэффициента диаметра намотки K1. Для обеспечения стабильности натяжения на высоких, средних и низких скоростях разные отклонения положения маятниковых стержней соответствуют разным приращениям коэффициента диаметра валков K1, а разные скорости изменения диаметра валков системы различны. Приращение К1 регулируется для достижения точного расчета диаметра валка.

Приращение К1 регулируется для достижения точного расчета диаметра валка.

(3) Мощный метод расчета диаметра намотки

Чтобы обеспечить плавную работу устройства для намотки проволоки вблизи центра маятника, важной функцией является автоматический расчет диаметра намотки. В AC310 есть два метода автоматического расчета диаметра обмотки: метод линейной скорости и метод интеграла толщины. Это обеспечивает более совершенную работу контроля натяжения.

(4) Сброс диаметра рулона (ручной/автоматический)

При одинаковой скорости линии выходная частота приемного устройства при полном диаметре и пустом диаметре сильно различается. Чтобы синхронизировать скорость натяжного устройства для проволоки и основной линии, натяжное устройство для проволоки должно выполнять сброс диаметра рулона при смене рулона. Когда используется функция автоматического сброса диаметра рулона, коэффициент диаметра рулона K1 автоматически сбрасывается после каждой остановки. При сбое питания или аварийном останове следует использовать функцию ручного сброса диаметра катушки, то есть внешний многофункциональный терминал определяется как терминал сброса диаметра катушки.

(5) Компенсация трения

Встроенная компенсация статического трения и модуль компенсации трения скольжения обеспечивают работу по преодолению трения и делают систему более совершенной.

Рекомендуемые параметры хоста с двойным преобразованием частоты с водяным баком (машина для волочения проволоки)

Рекомендуемые параметры хоста с двойным преобразованием частоты с резервуаром для воды (машина для волочения проволоки)

Рекомендуемые параметры проволочного станка с двойным преобразованием с резервуаром для воды

Рекомендуемые параметры проволочного станка с двойным преобразованием частоты для водяного бака

Примечание. Приведенные выше рекомендуемые значения параметров могут быть неприменимы к определенным особым условиям и будут корректироваться в соответствии с условиями на месте во время использования.

Отладка инвертора

Основной блок, электропроводка устройства наматывания проволоки

Выходная частота главного инвертора подключается через программируемый аналоговый выходной порт A01 и клемму GND к токовому входному порту AS и GND линейно-приемного инвертора ; выходная частота главного инвертора используется в качестве частоты прямой связи устройства наматывания проволоки, а устройство наматывания проволоки. Внутренние расчетные ПИД-регулирования работают вместе, чтобы обеспечить постоянное натяжение втягивающейся линии.

Внутренние расчетные ПИД-регулирования работают вместе, чтобы обеспечить постоянное натяжение втягивающейся линии.

Провод обратной связи натяжения

Три конца потенциометра балансировочного рычага натяжения подключаются к +10 В, AI и GND натяжного инвертора и устанавливаются в соответствии с максимальным напряжением обратной связи по положению и самым низким напряжение обратной связи по положению поворотного рычага [F3.06] и [F3.08] соответственно. Это может гарантировать, что значение обратной связи ПИД-регулятора составляет 50%, когда маятник находится в среднем положении. Потенциометр обратной связи по натяжению должен быть высокоточным потенциометром на 360°.

Проводка тормозного резистора

Чтобы обеспечить постоянное натяжение втягивающего троса, инвертор наматывающей машины должен ускоряться и замедляться за короткое время. Когда скорость снижается, линейное напряжение инвертора возрастает. Для обеспечения нормальной работы инвертора требуется внешний тормоз. Информацию о сопротивлении и тормозном сопротивлении см. в Руководстве пользователя инвертора серии AC310. Тормозной резистор подключается к (+) и PB волочильного станка серии AC310.

Информацию о сопротивлении и тормозном сопротивлении см. в Руководстве пользователя инвертора серии AC310. Тормозной резистор подключается к (+) и PB волочильного станка серии AC310.

Функция обнаружения обрыва провода

Когда значение обратной связи по напряжению меньше нижнего предела обнаружения отключения ПИД-регулятора [FF.20] или превышает верхний предел обнаружения отключения ПИД-регулятора [FF.21] и продолжается в течение времени, установленного параметром [FF. 24], инвертор [FF. 25] Метод выбора обрабатывается соответствующим образом. Нижний предел сигнала тревоги обрыва провода [FF.20]: Установите нижний предел обнаружения отключения ПИД-регулятора волочильного станка, сигнал обратной связи меньше значения нижнего предела сигнала тревоги отключения и продолжите [FF.24] задержку оценки обнаружения отключения, затем считается нанесением. Машина отключена. Верхний предел сигнализации обрыва линии [FF.21]: Установите верхний предел обнаружения волочения проволоки волочильной машиной.

Сокращая количество размеров отделки, которые у вас есть на складе, ваша компания снижает общие затраты на материалы. Кроме того, вы повышаете свою гибкость и оперативность в соответствии с изменяющимися требованиями ваших клиентов.

Сокращая количество размеров отделки, которые у вас есть на складе, ваша компания снижает общие затраты на материалы. Кроме того, вы повышаете свою гибкость и оперативность в соответствии с изменяющимися требованиями ваших клиентов.

Ящик для проволоки представляет собой огромную лебедку, способную тянуть самые тяжелые бухты проволоки. Изолируя этот вес рулона от системы подачи производственной машины, ваши операторы могут устанавливать давление подачи для правильной работы производственной машины, не заботясь о весе рулона.

Ящик для проволоки представляет собой огромную лебедку, способную тянуть самые тяжелые бухты проволоки. Изолируя этот вес рулона от системы подачи производственной машины, ваши операторы могут устанавливать давление подачи для правильной работы производственной машины, не заботясь о весе рулона.

Даже при использовании наилучших методов обращения с готовой проволокой она может иметь дефекты в процессе намотки и транспортировки. Когда протянутая вне линии проволока отбрасывается, литье, состояние и качество проволоки ухудшаются. Несовершенства поверхности и подложки, возникающие в процессе перемотки, вносят изменения в производственный процесс.

Даже при использовании наилучших методов обращения с готовой проволокой она может иметь дефекты в процессе намотки и транспортировки. Когда протянутая вне линии проволока отбрасывается, литье, состояние и качество проволоки ухудшаются. Несовершенства поверхности и подложки, возникающие в процессе перемотки, вносят изменения в производственный процесс.