Содержание

18. Сырьё для изготовления стекла, общая схема производства.

Современное

стекольное производство включает в

себя три этапа: подготовка

сырья, стекловарение и формование

стеклоизделий.

Подготовка

сырья.

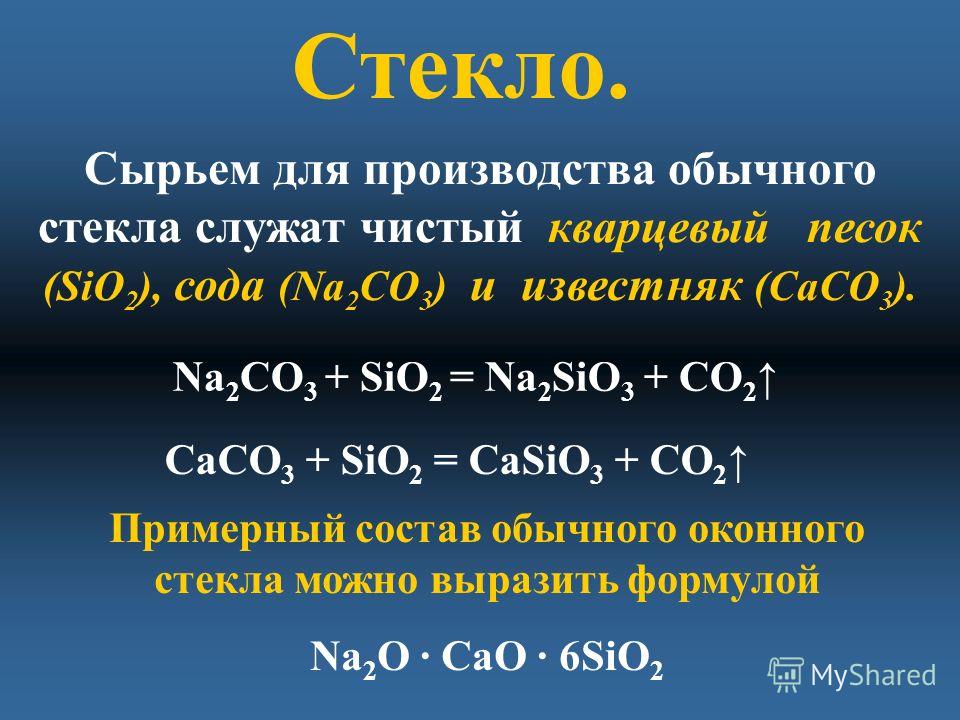

Химический

состав обыкновенного оконного стекла

по основным оксидам следующий:

Кремнезем

(SiO2)

71…72 %

вводят в виде кварцевого песка, молотых

кварцитов

или песчаников. Это

основной

стеклообразующий оксид, повышающий

тугоплавкость и химическую

стойкость стекла.

Глинозем

(А12О3)

2…3%

поступает в сырьевую шихту в виде полевых

шпатов икаолина.

Его влияние на свойства стекла аналогично

действию SiO2.

Оксид

натрия (Na2O)

15…16%

вводят в стекло в виде соды и сульфата

натрия. Na2O

понижает температуру плавления стекла,

повышает коэффициент термического

расширения и уменьшает химическую

стойкость.

Оксиды

кальция (СаО)

5…7%

и магния

(MgO)

3…4%

вводят в стекольную шихту в виде

мела, мрамора, известняка, доломита и

магнезита. Эти оксиды повышают

химическую стойкость стекла.

В специальные

стекла вводят оксиды бора, свинца, бария

и др.

Вспомогательные

сырьевые материалы делят

по своему назначении: на

следующие группы: осветлители — вещества,

способствующие удалению

из стекломассы газовых пузырей;

обесцвечиватели — вещества, обецвечивающие

стекольную массу; глушители — вещества,

делающие стекло

непрозрачным.

Перед

варкой стекла сырьевые материалы

измельчают, тщательно смешивают

в требуемых соотношениях, брикетируют

и подают в стекловаренную

печь.

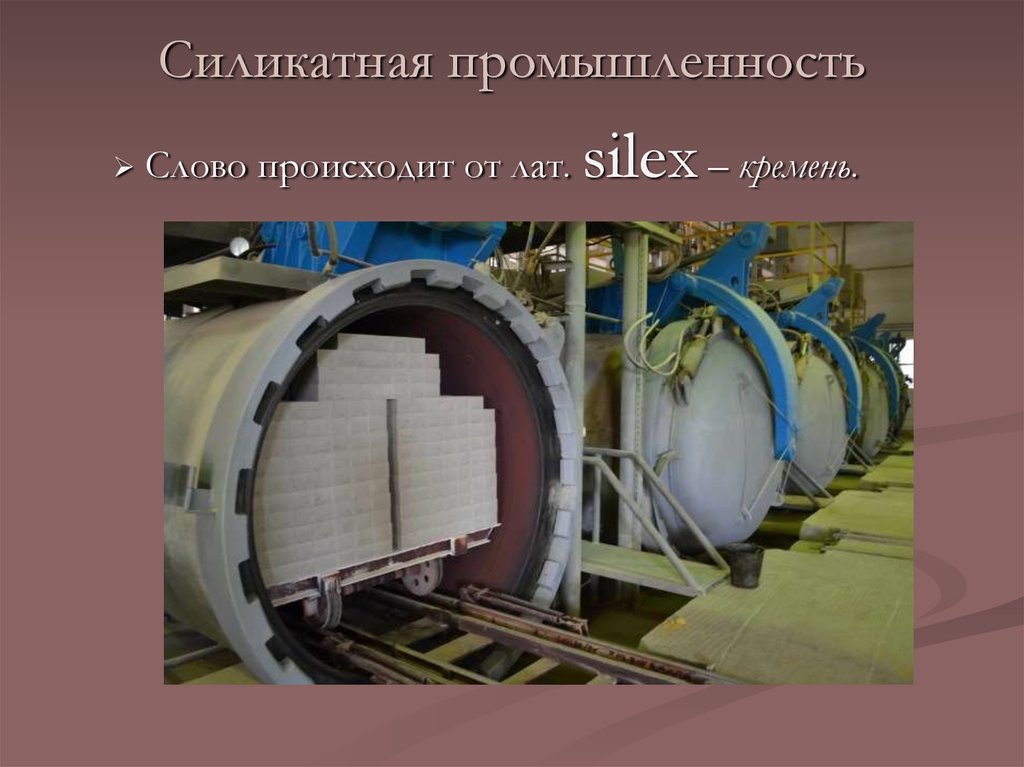

Стекловарение.

Обычное

стекло получают в непрерывно действующих

ванных печах с полезным объемом до 600

м3

и суточной производительностью

более 300т. Для варки специальных

(оптических, цветных

и др. ) стекол применяют периодически

) стекол применяют периодически

действующие ванные, а

также горшковые печи.

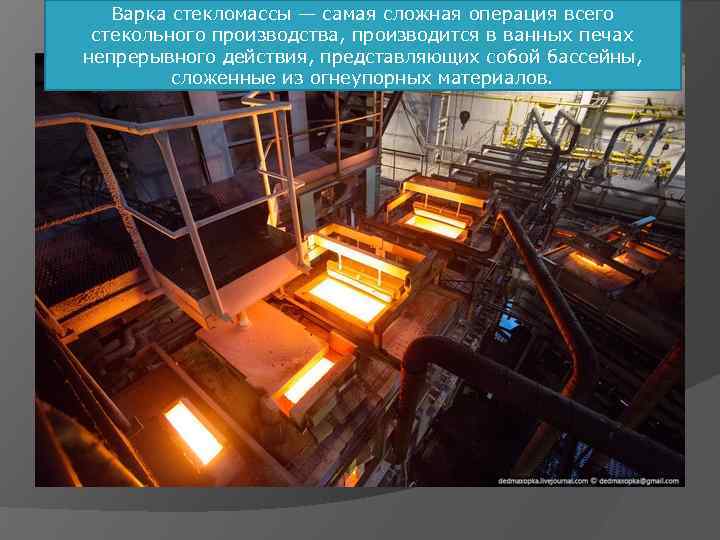

Стекловарение —

главнейшая операция стекольного

производства.

3

стадии: I

— силикатообразование

—

образов.

масса неоднор. по сост. и насыщ. газ.

пузырьками.

II

– стеклообразование

– наиболее длительная стадия (удаление

пузырьков и полное приготовление массы).

III

– (заключительная стадия) — студка

—

охлаждение стекломассы до температуры,

при которой она приобретает оптимальную

для данного метода формования стеклоизделий

вязкость.

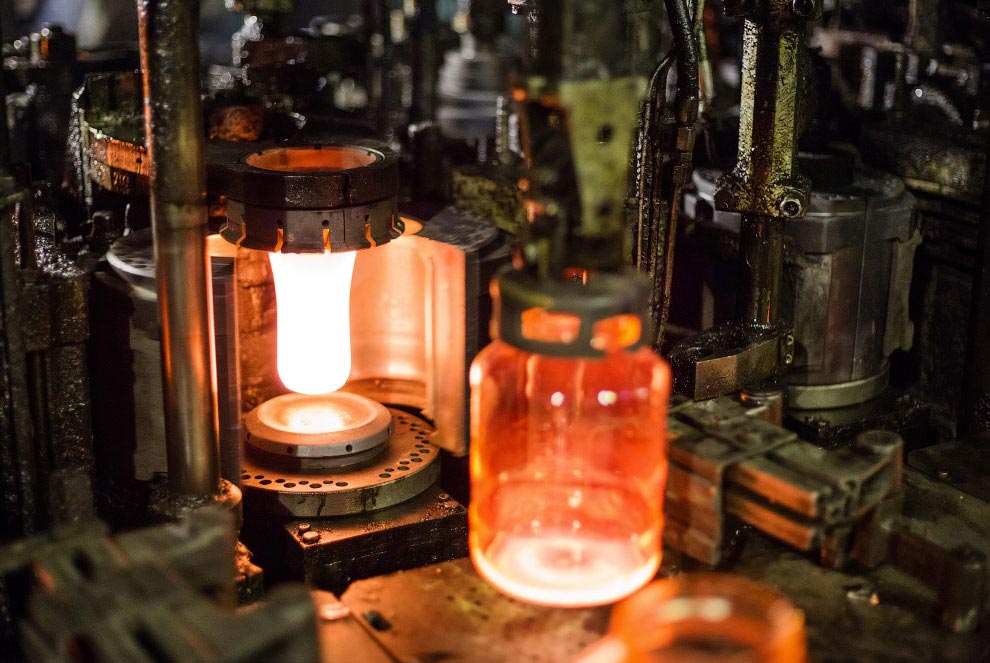

Формование.

Метод

выработки (формования) зависит от вида

изделия.

Для получения строительного стекла

используют вытяжку, прокат,

прессование.

При

охлаждении стекла вследствие низкой

его теплопроводности в

нем возникают большие градиенты

температур, вызывающие внутренние

напряжения. Наиболее опасным моментом

с этой точки зрения является

переход стекла от вязкопластического

состояния к хрупкому.

Осн.

вид строит. стекла

— листовое. С нач. XX

в. большая

часть лист. стекла стала производиться

методом

верт.

вытягивания.

толщ

до 6 мм.

В

1959 г. появился новый способ получения

высококачественного стекла

— флоат-метод,

при котором горячая стекломасса

выливается на поверхность расплавленного

металла и

формуется на нем. Производ. до

3…4 тыс. м2/ч.

Размер: шир. до 3 м; толщ. 2 —

25 мм. Преимущества— стабильная толщина

листа и высокое

качество поверхности, не требующее

дальнейшей полировки.

Сырьевые материалы для производства стекла | План-конспект занятия на тему:

Тема: Физико – химические процессы протекающие при производстве стеклоизделий

План:

1.Сырьевые материалы

2.Приготовление стекольной шихты

3.Физико – химические процессы

Сырьевые материалы для производства стекла и стеклоизделий условно делят на две группы:

- основные

- вспомогательные.

Основные материалы содержат оксиды, образующие основу стекла и определяющие его свойства.

Вспомогательные материалы представляют собой вещества, которые вводятся для изменения характеристик стекла и ускорения процесса стекловарения (красители, обесцвечиватели, глушители, окислители и восстановители, ускорители варки).

Сырьевые материалы могут быть также разделены на:

- природные

- синтетические.

В стеклоделии в основном применяют природные материалы: кварцевый песок, известняки, доломиты, нефелины, полевые шпаты. Остальные материалы, как правило, синтетические: кальцинированная сода (карбонат натрия), поташ (карбонат калия), свинцовый сурик и глет (оксиды свинца), красители и др.

Качество сырьевых материалов (химический и гранулометрический составы, примеси и т.п.) регламентируются соответствующими государственными стандартами и техническими условиями, которые периодически пересматриваются и уточняются.

Основные материалы

Кремнеземсодержащие материалы. Основным материалом для ввода в стекло SiO2 является кварцевый песок. Качество песков оценивают по их химическому и зерновому составу. Главное требование к пескам — максимальное содержание SiO2 и минимальное содержание окрашивающих примесей. Для стекловарения применяют пески, содержащие не менее 95% кремнезема и регламентируемое количество окрашивающих примесей, среди которых наиболее распространенными являются оксиды железа. В песках могут содержаться также оксиды титана, ванадия, хрома и сульфиды. При производстве изделий из различных стекол предъявляются различные требования к химическому составу кремнеземсодержащего сырья.

Качество песков оценивают по их химическому и зерновому составу. Главное требование к пескам — максимальное содержание SiO2 и минимальное содержание окрашивающих примесей. Для стекловарения применяют пески, содержащие не менее 95% кремнезема и регламентируемое количество окрашивающих примесей, среди которых наиболее распространенными являются оксиды железа. В песках могут содержаться также оксиды титана, ванадия, хрома и сульфиды. При производстве изделий из различных стекол предъявляются различные требования к химическому составу кремнеземсодержащего сырья.

Пески с повышенным содержанием примесей обогащают (целесообразно делать на месте добычи), чтобы получить содержание примесей в указанных количествах. Содержание в песках красящих примесей при производстве высококачественных бытовых изделий из свинцового хрусталя и бесцветных Nа-Са-Si- стекол не должно превышать, %: V2О5 — 0,05; TiO2 — 0,05; Сr2О3 — 0,0001, сульфидов — 0,01-0,001.

При варке стекла важно учитывать размеры зерен песка, особенно количественное соотношение зерен по размерам. В производстве листового стекла, тары и бытовой посуды рекомендуется применять кварцевые пески, в которых содержание фракций размером 0,1-0,5 мм составляет 85-90%. Для ускорения процесса стеклообразования необходимы мелкие пески с равномерным гранулометрическим составом. Для ускорения процесса варки лучше применять песок с зернами остроугольной формы, так как в этом случае увеличивается реакционная поверхность по сравнению с зернами сферической формы. Для оптического и кварцевого стекол применяют природный, например, жильный кварц высокой чистоты. В последнее время диоксид кремния стали производить искусственно — преимущественно для производства особо чистого кварцевого стекла

В производстве листового стекла, тары и бытовой посуды рекомендуется применять кварцевые пески, в которых содержание фракций размером 0,1-0,5 мм составляет 85-90%. Для ускорения процесса стеклообразования необходимы мелкие пески с равномерным гранулометрическим составом. Для ускорения процесса варки лучше применять песок с зернами остроугольной формы, так как в этом случае увеличивается реакционная поверхность по сравнению с зернами сферической формы. Для оптического и кварцевого стекол применяют природный, например, жильный кварц высокой чистоты. В последнее время диоксид кремния стали производить искусственно — преимущественно для производства особо чистого кварцевого стекла

Глиноземсодержащие материалы. Ввод Аl2О3 в натрий-кальций-силикатные стекла снижает температурный коэффициент линейного расширения, повышает химическую устойчивость, улучшает механическую и термическую прочность. В производстве листового стекла и стеклотары для ввода Аl2О3 обычно применяют многокомпонентные глиноземсодержащие материалы. В большинстве случаев для ввода Аl2О3 используют концентраты полевошпатовых, пегматитовых и нефелиновых горных пород.

В большинстве случаев для ввода Аl2О3 используют концентраты полевошпатовых, пегматитовых и нефелиновых горных пород.

В состав высококачественных стекол Аl2О3 вводят чаще всего чистым техническим глиноземом и иногда гидратом глинозема.

Борсодержащие материалы. Введение в состав стекла незначительного количества (до 2%) оксида бора значительно облегчает варку и осветление стекла, снижает температуру варки, улучшает физико-химические свойства стекла, например, термическую и химическую стойкость.

Натрий содержащие материалы. Основными материалами для ввода в стекло оксида натрия являются карбонат натрия (сода), сульфат натрия и нитрат натрия (селитра).

Калийсодержащие материалы. Оксид калия, введенный в натрий-кальций-силикатное стекло взамен оксида натрия, улучшает его оптические и выработочные характеристики, химическую устойчивость, цветовые характеристики. Сырьем для ввода К2О являются поташ (карбонат калия) и селитра (нитрат калия). Для повышения качества стекла необходимо, чтобы содержание в поташе красящих примесей и сульфата калия было минимальным.

Кальцийсодержащие материалы. Оксид кальция, ускоряя реакции силикатообразования, облегчает варку и осветление стекла, улучшает выработочные характеристики и повышает его химическую устойчивость. Оксид кальция вводится обычно с карбонатом кальция СаСО3, содержащим 56% СаО и 44% СО2. Из минералогических разновидностей карбоната кальция на стекольных заводах применяют известняк, мел, мрамор и известковый шпат

Магнийсодержащие материалы. Оксид магния улучшает кристаллизационные характеристики стекла. В качестве сырья для введения в стекло обычно используют доломит СаСО3 . МgСO3. Природные доломиты всегда содержат примеси песка, глинозема и железа. Постоянство состава и минимальное содержание вредных примесей (соединений железа) имеют важное значение для производства бытовой посуды и обесцвеченной стеклотары.

В качестве материалов для ввода МgО могут быть также применены (при условии постоянства состава) магнезит МgСО3, доломитизированный известняк и др.

Стронцийсодержащие материалы. Оксид стронция при замене части щелочноземельных оксидов улучшает выработочные характеристики, оптические свойства и химическую устойчивость стекла. Можно вводить до 6% оксида стронция в стекло для бытовых изделий и обесцвеченных бутылок, особенно малой вместимости. Оксид стронция можно ввести в стекло с карбонатом стронция SrСО3 (стронцианитом) и сульфатом стронция SrSО4 (целестином). Основное требование к этому сырью — малое содержание оксидов железа. При условии использования чистого сырья оксид стронция может вводиться в состав бессвинцовых хрусталей для бытовых изделий.

Оксид стронция при замене части щелочноземельных оксидов улучшает выработочные характеристики, оптические свойства и химическую устойчивость стекла. Можно вводить до 6% оксида стронция в стекло для бытовых изделий и обесцвеченных бутылок, особенно малой вместимости. Оксид стронция можно ввести в стекло с карбонатом стронция SrСО3 (стронцианитом) и сульфатом стронция SrSО4 (целестином). Основное требование к этому сырью — малое содержание оксидов железа. При условии использования чистого сырья оксид стронция может вводиться в состав бессвинцовых хрусталей для бытовых изделий.

Барийсодержащие материалы. При введении небольших количеств ВаО ускоряется варка, улучшаются выработочные характеристики, особенно при механизированном формовании. ВаО повышает показатель преломления и плотность. Для ввода в стекло оксида бария наиболее подходящим сырьем является карбонат бария ВаСО3 или минерал витерит, могут также применяться нитраты и сульфаты. С карбонатом бария вводится 77,7% ВаО, а с нитратом бария — 58,6% ВаО.

Свинецсодержащие материалы. Оксид свинца является основным компонентом оптических и хрустальных стекол и определяет их высокие оптические свойства. Для введения в стекло РbО используют свинцовый сурик Рb3О4 и свинцовый глет РbО. При разложении сурика выделяется кислород, который осветляет стекломассу и поддерживает окислительную среду. Преимуществами использования свинцового сурика перед свинцовым глетом являются отсутствие примесей металлического свинца и минимальная возможность восстановления оксидов свинца.

Цинксодержащие материалы. Добавка оксида цинка в стекло снижает температурный коэффициент линейного расширения, увеличивает коэффициент преломления и химическую устойчивость. Оксид цинка является обязательным компонентом селенового рубинового стекла. Для введения в состав шихты оксида цинка используют цинковые белила (промышленное название оксида цинка).

Вспомогательные материалы

Красители и обесцвечиватели. Наибольшую группу вспомогательных материалов представляют красители, которые являются соединениями различных металлов и распределяются в стекле на ионном, молекулярном и коллоидном уровнях. Малые количества некоторых красителей служат физическими обесцвечивателями.

Малые количества некоторых красителей служат физическими обесцвечивателями.

Глушители. Для глушения обычно применяют фториды и фосфаты. Глушение может быть также достигнуто применением составов стекол, склонных к фазовому разделению (ликвации).

Окислители и восстановители. Применяют при варке стекла для создания окислительных или восстановительных условий. При варке свинцовых оптических стекол и свинцового хрусталя необходимо создать окислительные условия для предотвращения восстановления оксидов свинца. Окислительная среда играет важную роль при обесцвечивании и повышении теплопрозрачности стекол, содержащих оксиды железа.

В качестве окислителей применяют нитраты (NaNО3, КNО3), оксиды мышьяка, марганца, церия и др. При варке тарных стекол с сульфатом натрия восстановители вводят для ускорения разложения Na2SО4 и окрашивания в янтарный цвет. Восстановительные условия создают при варке медного рубина.

В качестве восстановителей используют углеродсодержащие вещества (опилки, уголь, мазут), соединения олова, виннокаменную соль.

Ускорители. Среди ускорителей варки стекла особое место занимают фториды, которые способствуют появлению жидкой фазы при более низких температурах и увеличивают скорость процесса силикатообразования. Фториды снижают температуру завершения реакций силикатообразования на 100-200°С Считается, что добавка 0,5-1% F ускоряет процессы гомогенизации и осветления стекла на 15-18%. В качестве ускорителя варки обычно применяют кремнефторид натрия Nа2SiF6.

Однако фториды разрушают огнеупорный материал стекловаренных печей. При содержании более 1,5% они усиливают кристаллизацию стекломассы и, вследствие сильной летучести, вместе с дымовыми газами поступают в окружающую среду. Следовательно, применение фторидов требует правильной оценки экономических факторов и факторов охраны окружающей среды.

Стекольный бой. Для облегчения процесса варки стекла и экономии материальных и энергетических ресурсов в стекловаренные печи загружают 20-50% стекольного боя. Стекольный бой применяют также при наварке бассейна печи после холодного ремонта или окончания ее строительства. Загружаемый в печь стекольный бой должен быть чистым, свободным от загрязняющих примесей. Целесообразно использовать бой одинакового состава с применяемым стеклом. Это условие соблюдается в производстве бытовой посуды, где получается значительное количество отходов после отделения колпачка и листового стекла. Однако в производстве стеклянной тары, особенно окрашенной, иногда вводят бой стекол различного химического состава и цвета, часто загрязненный различными примесями. Такой бой ухудшает технологические и экономические показатели производства, снижает эксплуатационные характеристики стеклянной тары. В последнее время использованию и подготовке стеклобоя в производстве стеклотары уделяется большое внимание. При этом решаются технологические, экономические и экологические проблемы. Организуется централизованный сбор стеклобоя, его тщательная очистка и измельчение. Все большее количество стеклотарных заводов использует повышенное содержание стеклобоя, вплоть до 100%.

Загружаемый в печь стекольный бой должен быть чистым, свободным от загрязняющих примесей. Целесообразно использовать бой одинакового состава с применяемым стеклом. Это условие соблюдается в производстве бытовой посуды, где получается значительное количество отходов после отделения колпачка и листового стекла. Однако в производстве стеклянной тары, особенно окрашенной, иногда вводят бой стекол различного химического состава и цвета, часто загрязненный различными примесями. Такой бой ухудшает технологические и экономические показатели производства, снижает эксплуатационные характеристики стеклянной тары. В последнее время использованию и подготовке стеклобоя в производстве стеклотары уделяется большое внимание. При этом решаются технологические, экономические и экологические проблемы. Организуется централизованный сбор стеклобоя, его тщательная очистка и измельчение. Все большее количество стеклотарных заводов использует повышенное содержание стеклобоя, вплоть до 100%.

Glass Alliance Europe

Поиск по сайту

- приложений

- Устойчивое развитие и окружающая среда

- Стекло и будущее

| Стекло — это твердый и прозрачный материал, который используется во многих сферах нашей повседневной жизни. |

Производство стекла имеет многовековую традицию, которая восходит к 3500 г. до н.э., когда считается, что стекло было впервые искусственно произведено в Египте и Месопотамии для использования в качестве украшений, а затем в качестве сосудов. С тех пор процессы постоянно развивались от мастерства до современных высокотехнологичных промышленных процессов, а количество типов стекла и областей применения увеличилось.

Стекло сформировало европейское культурное наследие, регионы, отрасли промышленности, условия жизни, технологическое развитие и т. д. как никакой другой материал. Просто подумайте о стеклянных шедеврах, таких как богемский хрусталь, остров Мурано в Италии, галерея Миррос в Версальском дворце или витражи в соборах.

Просто подумайте о стеклянных шедеврах, таких как богемский хрусталь, остров Мурано в Италии, галерея Миррос в Версальском дворце или витражи в соборах.

В настоящее время стекло окружает нас повсюду и продолжает предлагать передовые решения как само по себе, так и в сочетании с другими материалами для высокотехнологичных приложений; тенденция, которая, скорее всего, сохранится в будущем.

Стекольная промышленность характеризуется множеством производственных процессов, зависящих от выпускаемого конечного продукта и его конечного применения. Однако все эти производственные процессы имеют общее происхождение: сначала стекло нужно расплавить!

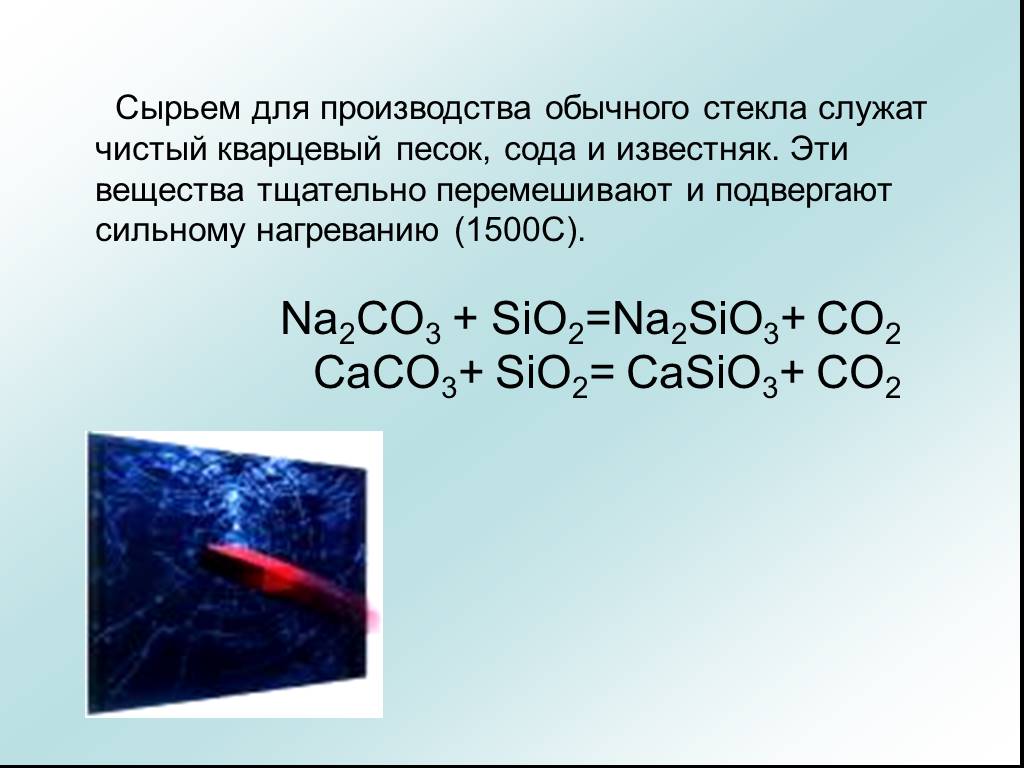

Для плавки стекла требуется сырье двух видов: различные виды песка и переработанное стекло. Это сырье смешивают вместе, загружают в печь, где плавят при температуре около 1500°C с образованием расплавленного стекла. Затем расплавленное стекло вынимают из печи для формования и последующего охлаждения. Для многих применений полученное стекло может быть дополнительно обработано для придания ему определенных свойств, таких как повышенная механическая прочность и более высокая устойчивость к разрушению.

Точный состав стекла может варьироваться в зависимости от требований конкретного применения, но наиболее часто используемый тип стекла, известково-натриевое стекло, изготавливается из кварцевого песка, кальцинированной соды, известняка, доломита и стеклобоя (переработанного стекла). В смесь могут быть добавлены дополнительные материалы, такие как оксид железа или кобальт, чтобы придать стеклу зеленый или синий цвет.

Что такое стекло?

Стекло

— это твердый и прозрачный материал, который используется во многих сферах нашей повседневной жизни.

> Подробнее

Применение стекла

Стекло — это материал со множеством применений и продуктов, которые мы используем каждый день.

> Подробнее

Устойчивое развитие и окружающая среда

Стекло — экологически чистый, полностью перерабатываемый и перерабатываемый материал

> Подробнее

ПРИСОЕДИНЯЙТЕСЬ К НАМ, ЧТОБЫ ОТМЕЧАТЬ МЕЖДУНАРОДНЫЙ ГОД СТЕКЛА 2022

> Подробнее

Сырье, используемое в процессе производства стекла

В процессе производства стекла прозрачное твердое тело создается путем воздействия большого количества тепла на песок или кварц. Стекло представляет собой аморфный неорганический, однородный прозрачный или полупрозрачный материал, которому можно придать любую форму.

Стекло представляет собой аморфный неорганический, однородный прозрачный или полупрозрачный материал, которому можно придать любую форму.

В зависимости от типа стекла собирается его сырье и различные составы отправляются в производственный процесс. Ниже приведены исходные материалы для различных видов стекла.

A collection of Raw Materials for Glass Manufacturing Process:

Types of Glass | Raw Materials for Glass Manufacturing Process |

| Soda lime glass | Chalk soda ash (Na₂CO₃) и чистый свежий песок |

| Калийно-известковое стекло | Мел, карбонат калия (K₂CO₃) и чистый свежий песок |

| Калийно-свинцовое стекло | Литар (моноксид свинца PbO) или полуторный оксид свинца (K₄₃ O₃), калия чистый (Pb₃ O₃) песок |

| Обычное стекло | Мел, соленая лепешка (Na₂SO₄), кокс, обычный песок. |

Подготовка шихты в процессе производства стекла:

Подготовка шихты — это один из первых этапов процесса производства стекла, который включает взвешивание мелкоизмельченного сырья. Этот процесс включает в себя формирователи, флюсы, стабилизаторы и иногда красители в соответствии с рецептурой, необходимой для конечного продукта из стекла. Мелкозернистое сырье затем смешивают друг с другом до получения однородного состава, а затем переносят в плавильную печь.

Стекло и стеклянные блоки

История стекла и его изобретения для окон

Плавление в печи:

Плавление сырья при высокой температуре с образованием расплавленного стекла является центральным этапом в производстве стекла. Существует множество способов плавки стекла в зависимости от желаемого продукта, его конечного использования, преобладающих коммерческих факторов и масштаба операции.

Изготовление стекла желаемой формы:

Методы изготовления стекла включают резку, шлифовку, ламинирование и сверление.

Стекло производится из природного сырья (песок, кальцинированная сода и известняк), которое плавится при очень высокой температуре, образуя новый материал: стекло. При высокой температуре стекло по своей структуре похоже на жидкость, однако при температуре окружающей среды оно ведет себя как твердое тело. В результате стекло можно разливать, выдувать, прессовать и формовать во множество форм.

Стекло производится из природного сырья (песок, кальцинированная сода и известняк), которое плавится при очень высокой температуре, образуя новый материал: стекло. При высокой температуре стекло по своей структуре похоже на жидкость, однако при температуре окружающей среды оно ведет себя как твердое тело. В результате стекло можно разливать, выдувать, прессовать и формовать во множество форм.