Содержание

Урок в 6 классе «Текстильные материалы из химических волокон и их свойства» | План-конспект урока по технологии (6 класс):

Муниципальное автономное общеобразовательное учреждение

средняя общеобразовательная школа №16

Щёлковского муниципального района Московской области

Тема урока: «Текстильные материалы из химических волокон и их свойства »

(Урок технологии 6 класс)

Учитель технологии:

Дегтярева Т.Н.

2018 г

Тип урока: комбинированный

Цель урока: Дать представление о видах химических волокон и производстве тканей из них

Задачи:

1. Ознакомить учащихся с химическими волокнами из вязких растворов, полученных с помощью реакций из разного сырья.

Ознакомить учащихся с химическими волокнами из вязких растворов, полученных с помощью реакций из разного сырья.

2. Научить разбираться в свойствах тканей и применять эти знания в жизни.

3. Воспитывать аккуратность и способствовать развитию эстетического вкуса.( слайд 1)

Оборудование: Образцы тканей, раздаточный материал, карточки, схема «Классификация текстильных волокон», компьютеры, мультимедийная установка..

Ход урока

Организационный момент.

Проверка готовности к уроку. Подготовка учащихся к восприятию урока.

II. Актуализация ранее изученных знаний. Вводная беседа.

1. Вы любите красиво одеваться?

2. А с чего начинается создание одежды? (С эскиза модели и приобретения ткани.)

3. Чем вы обычно руководствуетесь при покупке ткани?

1. Понравилась какая-то модель в журнале (или на ком-нибудь) и нужно купить ткань, подходящую для этой модели.

2. Понадобилась вещь определенного назначения, например зимняя юбка, и для этого необходимо подобрать ткань с соответствующими качествами.

Чтобы научиться разбираться в тканях, необходимо знать их свойства, тогда вы научитесь правильно ухаживать за своими вещами и будете всегда самыми модными, красивыми и практичными.

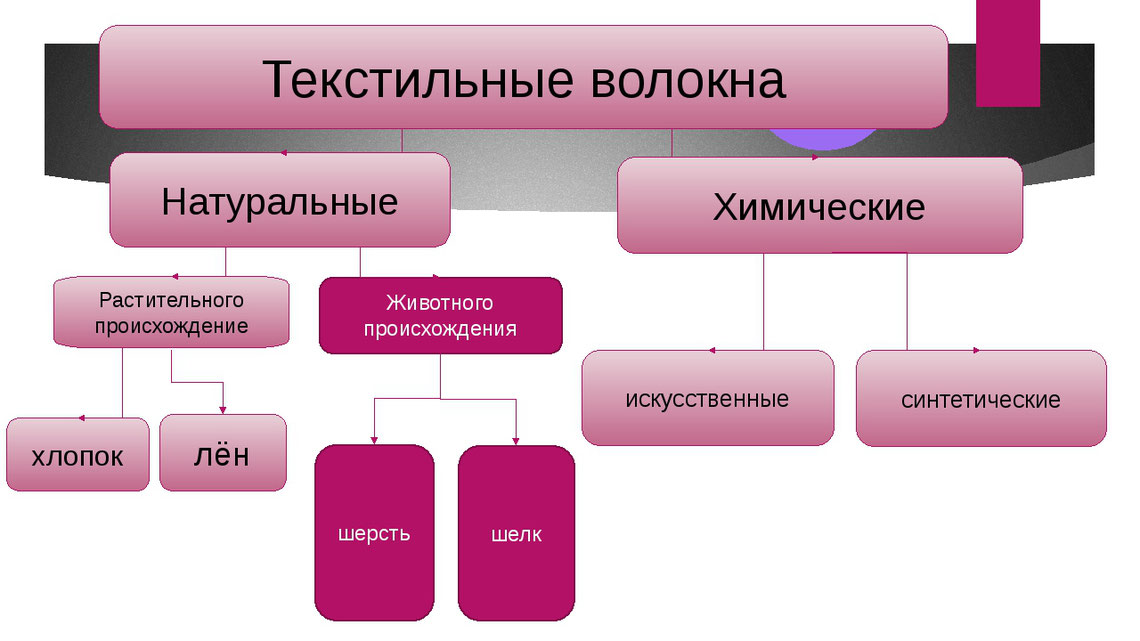

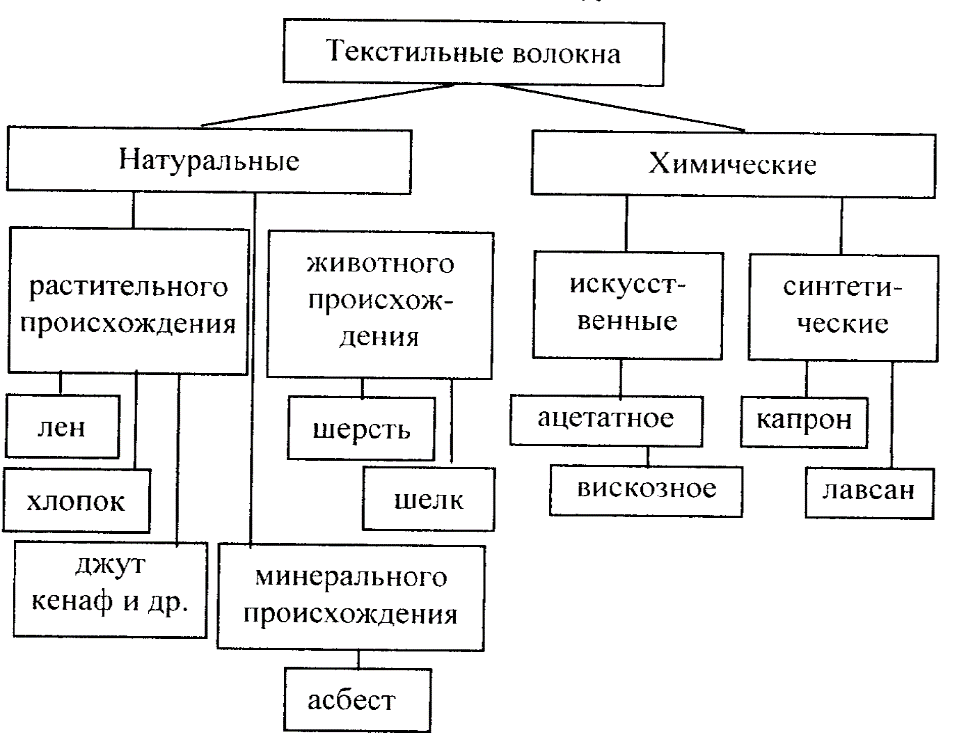

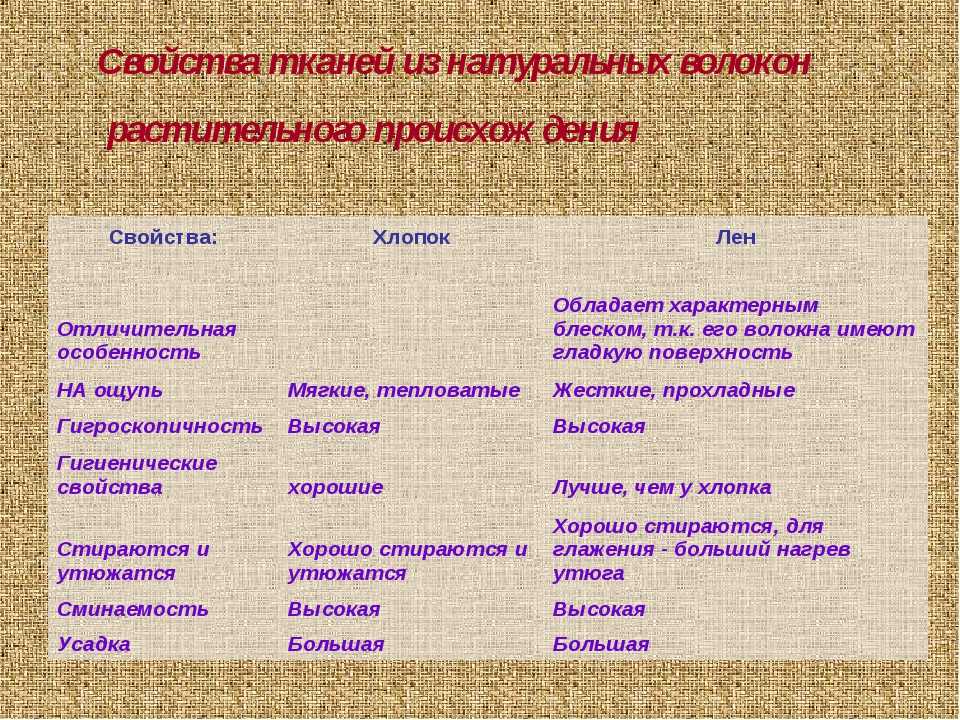

Вы ранее познакомились с тканями растительного и животного происхождения.

Давайте вспомним, что это за ткани? ( Хлопок, лен, шелк)

Закончите предложения:

1. Хлопок и лен относятся к волокнам …. (растительного происхождения)

2. К волокнам животного происхождения относятся… (шерсть и шелк)

3. Составьте последовательную цепочку изготовления ткани:

Растение – волокно – пряжа – ткань

4.Вставьте пропущенные слова.

Самое тонкое волокно (шелк)

Самое гладкое волокно (лен)

Самое короткое волокно (хлопок)

Самое пушистое волокно (шерсть)

5. Значительной гигроскопичностью обладают … (все ткани из натуральных волокон)

6. Большой пылеемкостью обладают … (шерстяные ткани)

7. Лучше других драпируются … (шелковые ткани)

Драпируемость — способность ткани образовывать мягкие, округлые складки в подвешенном состоянии.

III. Изучение нового материала.

Натуральные волокна – это природные волокна, готовые к использованию. Они экологически чистые и благотворно влияют на здоровье человека, но их производство

— трудоемкий и дорогостоящий процесс.

«Свойства тканей из химических волокон»

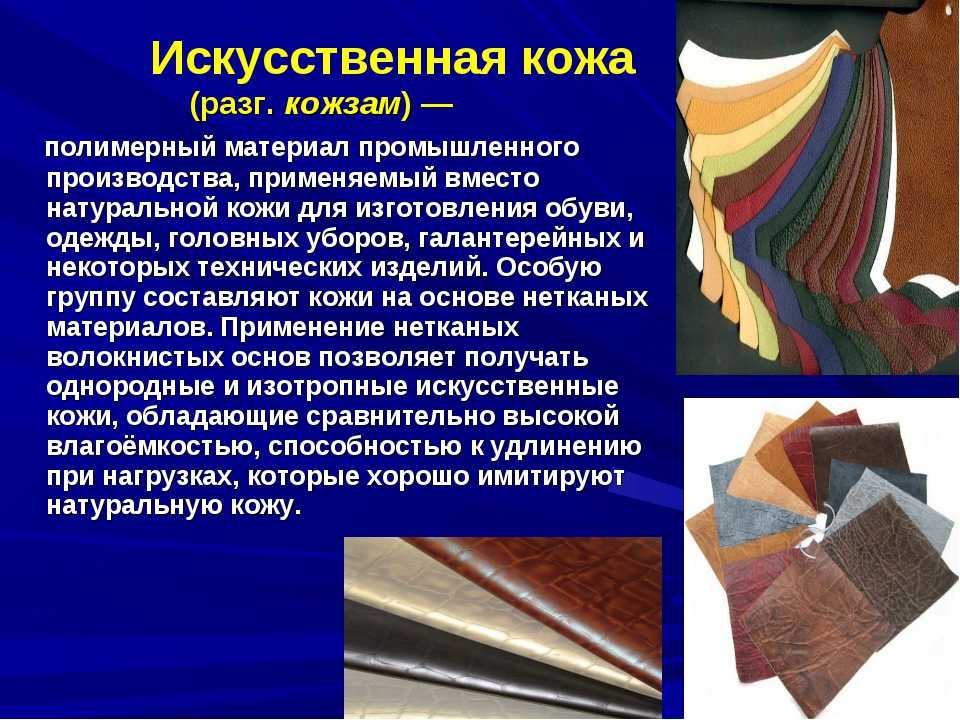

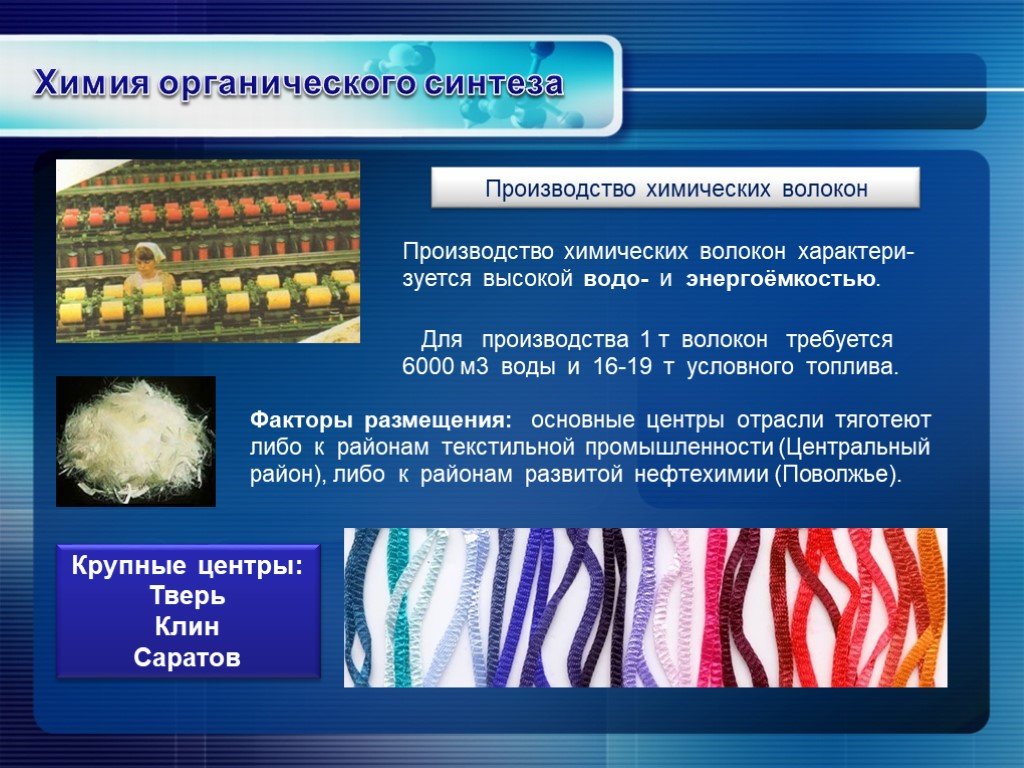

Химические волокна в природе не встречаются, они производятся с помощью специальных химических процессов на заводах (в виде непрерывных нитей и штапельных волокон). Ткани из химических волокон производятся менее трудоемко и более дешево. Экономическая выгода применения химических волокон состоит в более низкой их себестоимости, что объясняется значительно меньшими трудовыми затратами на их производство. Например, для получения одинакового количества хлопка и льна надо затратить труда в 10 раз больше, чем для получения того же количества вискозного штапельного волокна, и почти в 50 раз больше, чем для получения натурального шелка.

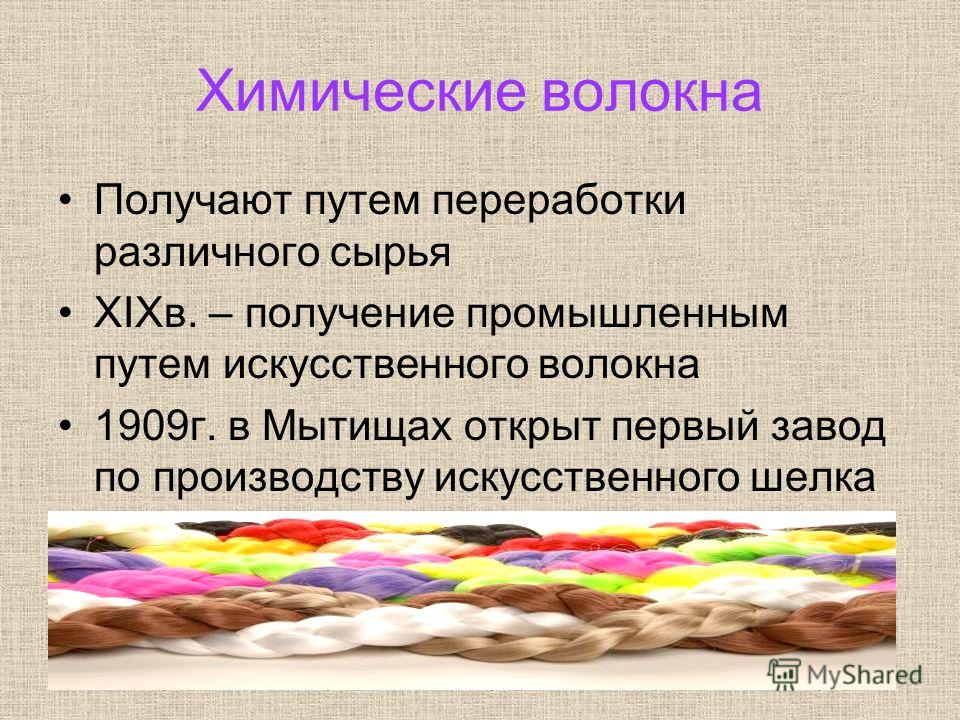

— Когда же появились ткани из химических волокон?

Историческая справка:

В VII веке англичанин Роберт Гук высказал мысль о возможности получения искусственного волокна. Промышленным путем его получили только в конце XIX века. В России первый завод по производству искусственного шелка был построен в Мытищах, и в 1913 году он дал первую продукцию.

Промышленным путем его получили только в конце XIX века. В России первый завод по производству искусственного шелка был построен в Мытищах, и в 1913 году он дал первую продукцию.

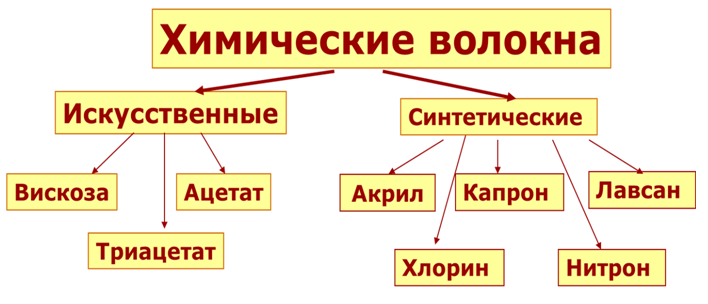

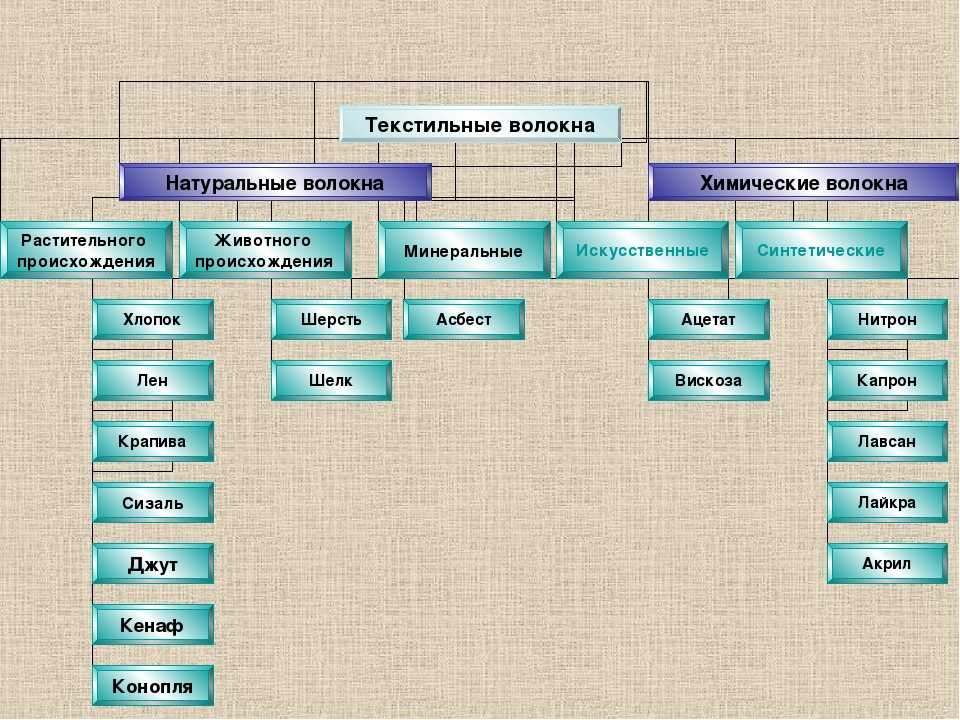

Химические волокна делятся на искусственные и синтетические. Посмотрите на таблицу: (слайд)

Химические | |

Искусственные | Синтетические |

Вискозные | Капроновые |

Ацетатные | Лавсановые |

Нитроновые | |

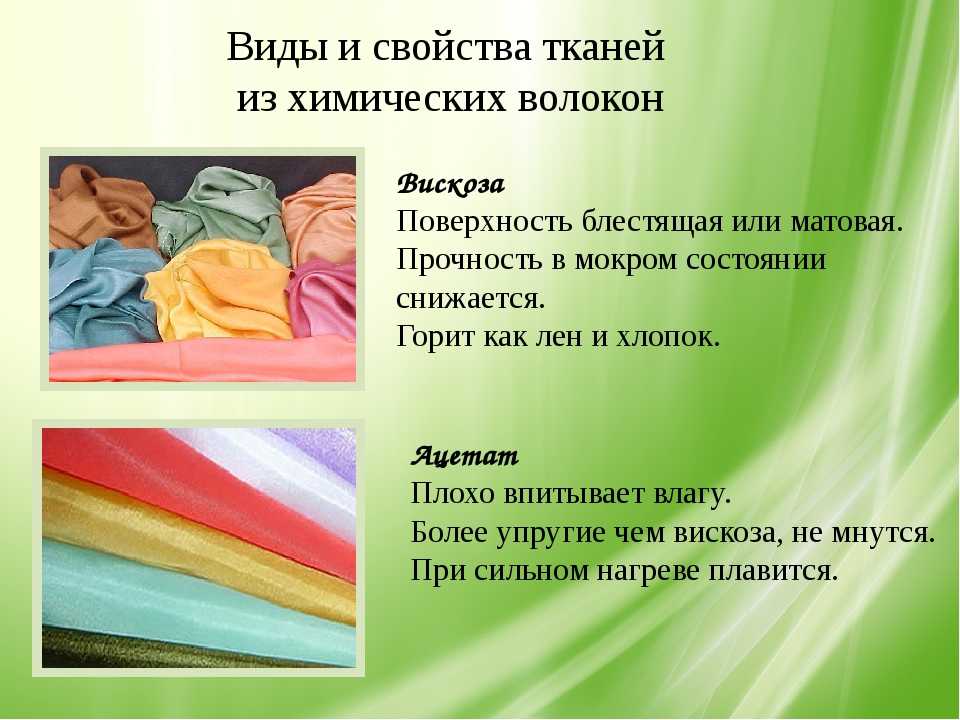

Характеристика тканей из химических волокон.

Ткани из химических волокон всегда имеют красивый внешний вид и высокую прочность, они устойчивы к действию света и не поражаются молью и микроорганизмами, а еще они отлично удерживают тепло.

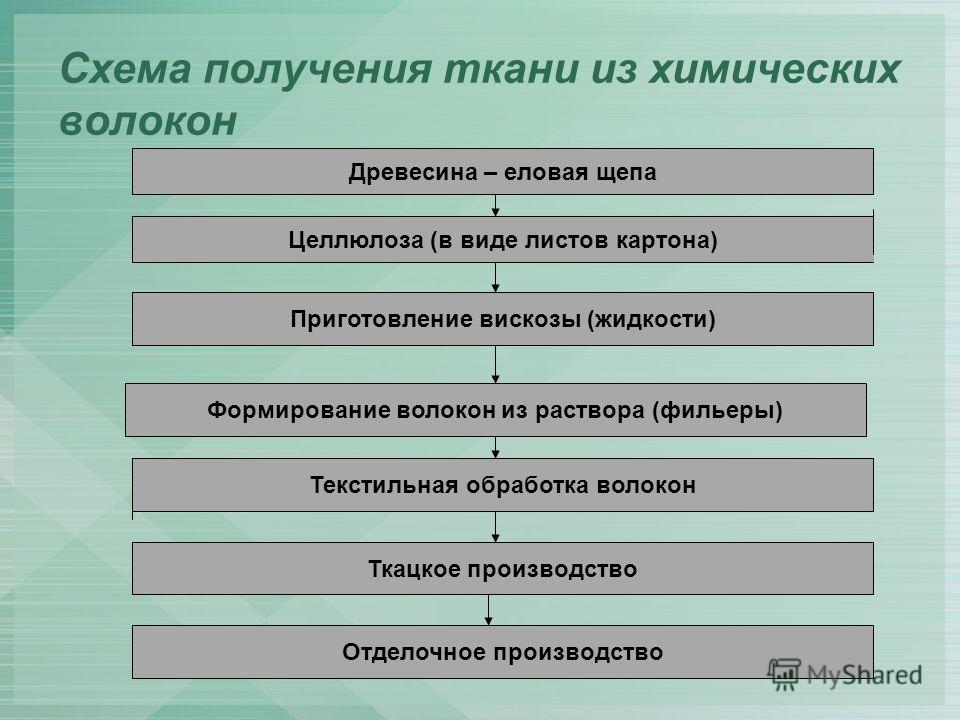

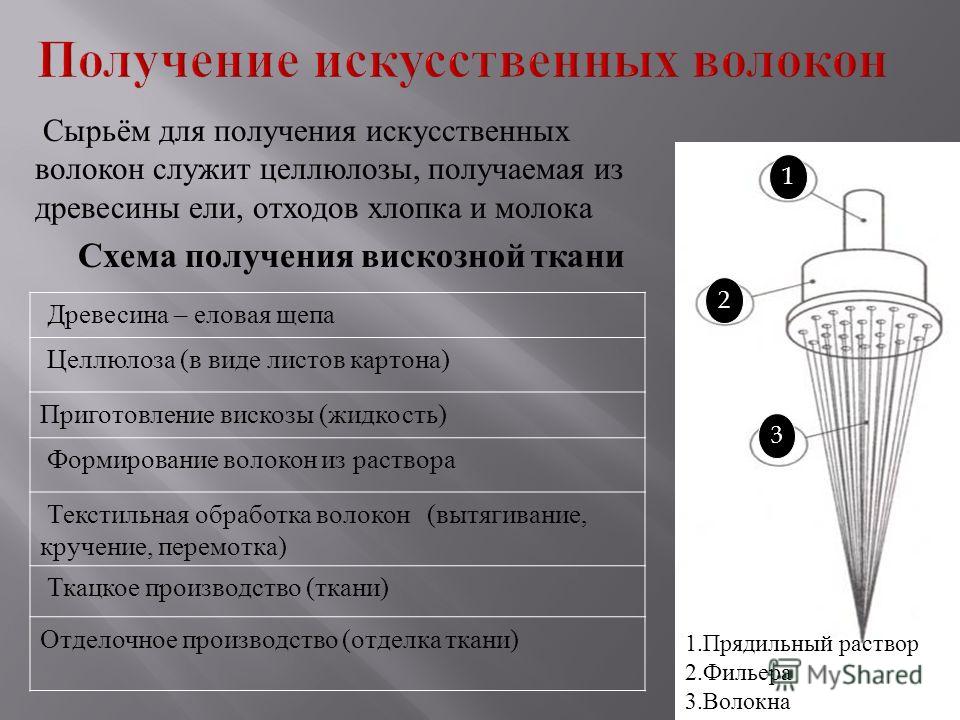

Что же является сырьем для производства синтетических и искусственных тканей? (Слайд)

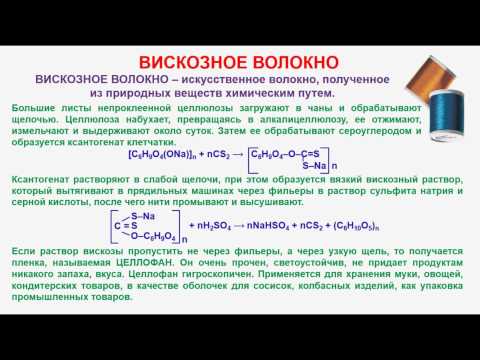

Сырьем для производства вискозных волокон является древесина хвойных деревьев – еловая щепа, отходы хлопка, из которых после обработки получают целлюлозу в виде листов картона. Растворенная целлюлоза представляет собой вязкую жидкость – вискозу; продавливая ее через фильеры, получают тонкие непрерывные нити вискозного шелка. Вискозные волокна вырабатывают не только в виде непрерывных нитей, но и коротких отрезков, т.е. штапельных волокон, пригодных для изготовления как однородной вискозной пряжи, так и смешанной, с добавлением разных волокон для придания разнообразных свойств тканям. Раздаю образцы тканей и объясняю свойства вискозных тканей:

+ Ткани из вискозных волокон имеют красивый внешний вид, высокую прочность, на ощупь они имеют шероховатую поверхность.

— Отрицательными качествами этой ткани являются потеря прочности во влажном состоянии.

Способ получения ацетатных волокон такой же, как и способ получения вискозного волокна. Отличие заключается только в том, что целлюлоза, вырабатываемая из древесины и отходов хлопка, обрабатывается уксусной эссенцией или серной кислотой. Уксус по-латыни «ацетум», от этого слова и произошло название волокна – ацетатное. (слайд)

Отличие заключается только в том, что целлюлоза, вырабатываемая из древесины и отходов хлопка, обрабатывается уксусной эссенцией или серной кислотой. Уксус по-латыни «ацетум», от этого слова и произошло название волокна – ацетатное. (слайд)

Схема получения ткани из химических волокон.

Древесина – еловая щепа |

↓

Целлюлоза (в виде листов картона) |

↓

Приготовление вискозы (жидкость) |

↓

Формирование волокон из раствора |

Текстильная обработка волокон (вытягивание, кручение, перемотка) |

↓

Ткацкое производство (производство ткани) |

↓

Отделочное производство (отделка ткани) |

Свойства ацетатных тканей:

Ткани из ацетатных волокон красивы, имеют слегка блестящую поверхность, по внешнему виду и на ощупь напоминают шелк, легкие, мягкие, хорошо драпируются, сохраняют форму, малосминаемы.

-Недостатком ацетатных тканей является потеря прочности во влажном состоянии , они плохо пропускают воздух и впитывают влагу, трудно утюжатся.

-Где применяют искусственные ткани? (слайд) (Блузки, текстиль, юбки, брюки)

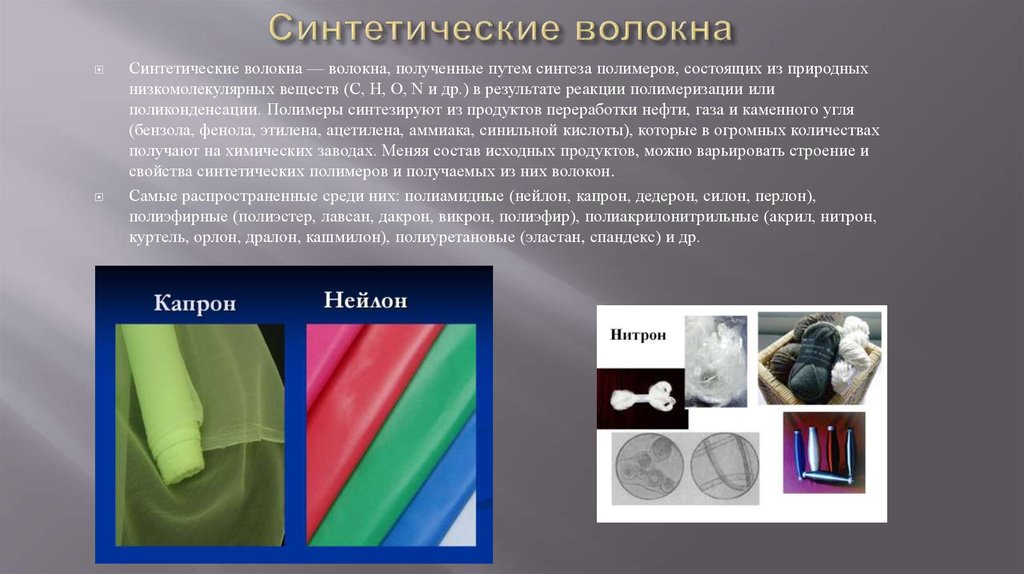

Для производства синтетических волокон в качестве сырья используют простые вещества (мономеры), являющиеся продуктом переработки каменного угля, нефти и природного газа (фенол, этилен, ацетилен, метан и др.) Синтетические волокна получают путем реакции соединения (синтеза) мономеров с образованием сложного вещества полимера («поли» — много), поэтому эти вещества называются синтетическими. В этом их отличие от искусственных волокон, для получения которых используются сложные вещества (полимеры), находящиеся в природе в готовом виде (древесина, хлопковый пух).

К синтетическим тканям относятся:

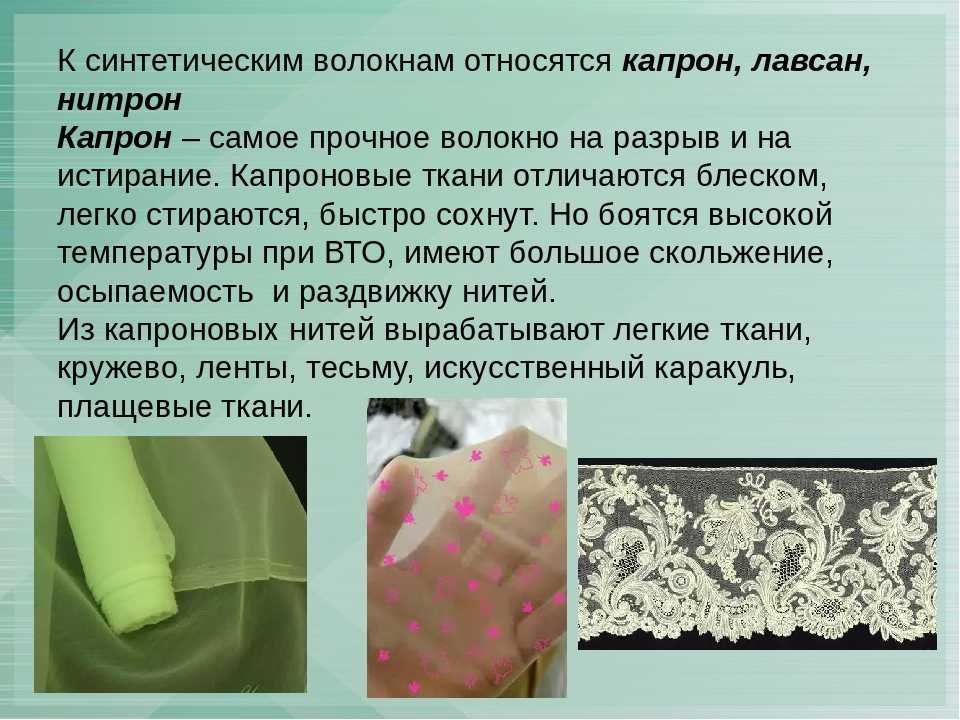

Капрон – самое прочное волокно на разрыв и на истирание.

К недостаткам капроновых тканей относится: скольжение, осыпаемость, раздвижка нитей, поэтому ткани из капроновых нитей сложны в обработке.

Лавсан – очень прочное и упругое волокно. Его смешивают с различными волокнами для увеличения прочности и упругости тканей. В чистом виде лавсан применяют для изготовления ниток, кружев, технических тканей, ворса искусственного меха, ковров. Ткани с лавсаном боятся сильного увлажнения и нагревания.

Нитрон – самое стойкое и «теплое» волокно, пушистое, матовое, по виду напоминает шерсть. Волокна нитрона использую при изготовлении трикотажных изделий и искусственного меха.

Шерстяные ткани с волокнами нитрона прочны, незначительно мнутся, но недостатком является сильная усадка при намачивании и осыпаемость.

+Синтетические волокна обладают рядом свойств, которых нет у натуральных волокон: высокая механическая прочность, упругость, стойкость к действию химических веществ, малосминаемость, плохая сыпучесть, плохая усадка. Все эти свойства относятся к положительным, поэтому синтетические волокна добавляют к натуральным, чтобы получить ткани с улучшенным качеством. (слайд)

-Отрицательными свойствами синтетических волокон являются пониженная гигроскопичность, низкая воздухопроницаемость, высокая электризуемость при носке, поэтому не рекомендуется носить одежду из этих тканей детям и людям с повышенной чувствительностью к синтетическим волокнам.

Работа с учебником: Предлагаю девочкам выписать из учебника положительные и отрицательные свойства тканей из химических волокон.

Работа учащихся:

Искусственные ткани: вискоза, ацетатный шелк

Положительные качества Отрицательные качества. Имеют красивый внешний вид Подвержены электризации .Хорошо драпируются. Не пропускают воздух. Мало сминаются Во влажном состоянии теряют прочность. Прочные

Синтетические ткани: капрон, лавсан, нитрон

Положительные качества Отрицательные качества.Самые прочные. Пониженная гигроскопичность. .Высокая упругость. Низкая воздухопроницаемость.Хорошие теплозащитные свойства. Высокая электризуемость .Стойкость к действию химических веществ и микроорганизмов

IV. Закрепление изученного материала.

Девочки делятся на две группы. Первая группа заполняет корссворд на компьютере, вторая группа заполняет тесты, а затем они меняются местами. Итак, наш урок подошел к концу, давайте вспомним, о чем мы с вами узнали на уроке и подведем итог.

Вывод: умение определять природу сырья ткани необходимо для последующей работы с тканью на всех этапах изготовления изделия. (Слайд)

Презентация по технологии «Материаловедение. Химические волокна» (7 класс)

Материаловедение

7 класс

Выполнила учитель технологии

Кирчикова А.Н.

Цели урока:

Образовательные:

дать представление о видах химических волокон, познакомить со способами их получения, свойствами и применении в окружающей жизни;

обобщить и систематизировать знания учащихся о классификации волокон ;

научить определять вид волокна по внешним признакам, на ощупь и по характеру горения

Развивающие:

развитие логического мышления

Воспитательные:

Способствовать формированию эстетического вкуса и практичности

Способствовать формированию познавательного интереса к предмету

Способствовать развитию доброжелательных отношений в коллективе

Вы любите красиво одеваться? Как вы считаете, с чего начинается создание одежды? Чем вы обычно руководствуетесь при покупке ткани?

- Зачем вам все это нужно знать?

- Чтобы научиться разбираться в тканях, необходимо знать их свойства, тогда вы научитесь правильно ухаживать за своими вещами и будете всегда самыми модными, красивыми и практичными.

- В 5-м и 6-м классе вы познакомились с тканями растительного и животного происхождения.

- Давайте вспомним, что это за ткани.

Для каких тканей являются сырьем эти растения?

Название волокна, которое производит гусеница тутового шелкопряда?

Химические волокна.

Химические текстильные волокна получают путем переработки разного по происхождению сырья. По этому признаку они делятся на искусственные и синтетические . Сырьем для производства искусственных волокон служит целлюлоза, получаемая из древесины ели и отходов хлопка. Сырьем для производства синтетических волокон являются газы- продукты переработки каменного угля и нефти.

Технология производства химических волокон делится на три этапа:

- Получение прядильного раствора . (Все химические волокна производят из вязких растворов ил расплавов).

- Формование волокна . (Вязкий прядильный раствор пропускают через фильеры- колпачки с мельчайшими отверстиями. Количество отверстий в фильере колеблется от 24 до 36 тыс. Струйки раствора, вытекая из фильер, затвердевают, образуя твердые тонкие нити. Далее нити из одной фильеры на прядильных машинах соединяются в одну общую нить, вытягиваются и наматываются на бобину.

- Отделка волокна . ( Полученные нити проходят промывку, сушку, крутку и термическую обработку (для закрепления крутки) Некоторые волокна отбеливают, красят и для придания мягкости обрабатывают раствором мыла).

ИСКУССТВЕННЫЕ ВОЛОКНА

Вискозное волокно представляет собой целлюлозу, полученную из еловой древесины, без каких-либо примесей. В зависимости от назначения вискоза может иметь блестящую или матовую поверхность. Изменяя блеск, толщину, извитость волокон, вискозной ткани можно придать вид льна, шёлка, хлопка или шерсти.

Горят волокна вискозы так же, как льняные и хлопковые: быстро, ровно, ярким пламенем, пахнут жженной бумагой, оставляют легко рассыпающуюся золу светло- серого цвета. Волокна вискозы, в отличии от растительных волокон, чувствительны к действию щелочей и кислот.

Волокна вискозы, в отличии от растительных волокон, чувствительны к действию щелочей и кислот.

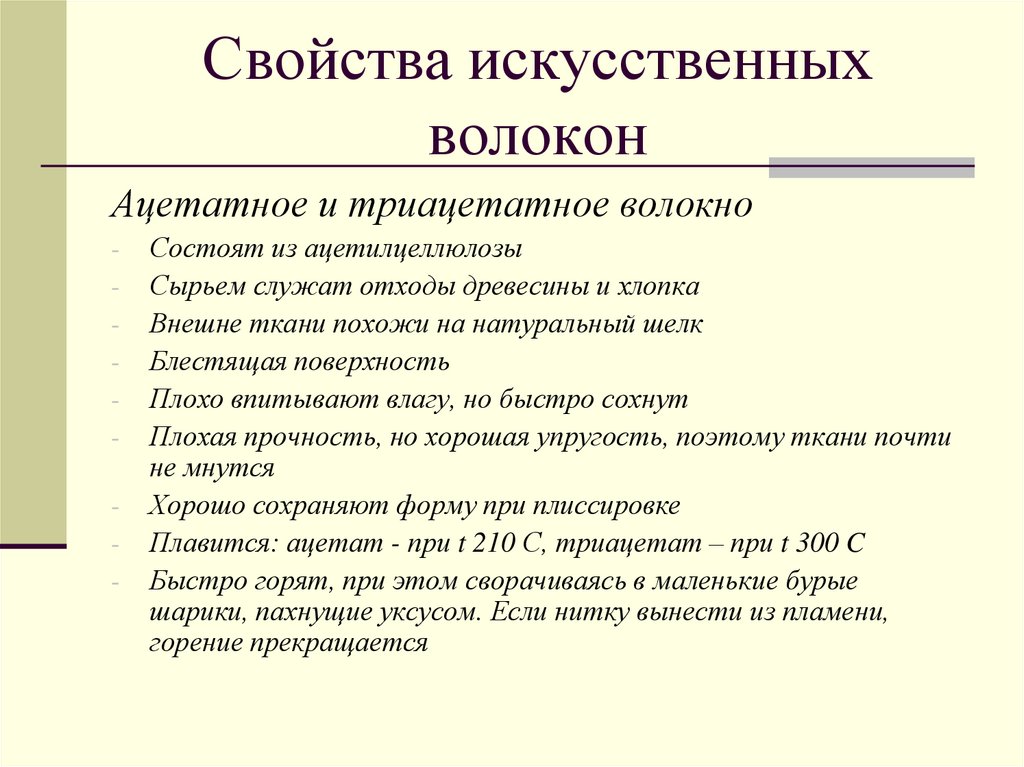

Ацетатное и триацетатное волокна состоят не из чистой целлюлозы, а из ацетилцеллюлозы. Сырьем служат отходы древесины и хлопка. Шелковые ткани из ацетатного и триацетатного волокон внешне очень похожи на натуральный шелк, имеют блестящую поверхность.

Ацетат и триацетат плохо впитывают влагу, но быстро сохнут. Они обладают меньшей прочностью, чем вискоза, но большей упругостью, поэтому ткани из них почти не мнутся, хорошо сохраняют форму при плиссировке.

Ацетат не переносит сильный нагрев и плавится при температуре 210 градусов. Триацетат обладает большей теплостойкостью, температура его плавления 300 градусов.

Ацетатные и триацетатные волокна горят быстро и при этом сворачиваются в маленькие бурые шарики, пахнущие уксусом. Если

подожжённую

нитку вынести

из пламени,

горение

прекращается.

СИНТЕТИЧЕСКИЕ ВОЛОКНА

- это химические волокна, получаемые из синтетических полимеров. Синтетические волокна формуют либо из расплава полимера (полиамида, полиэфира, полиолефина), либо из раствора полимера (полиакрилонитрила, поливинилхлорида, поливинилового спирта) по сухому или мокрому методу.

- Полиэстер, лавсан . Ткани из них мягкие и гибкие, но очень прочные. Они хорошо закрепляют форму при нагревании, мало мнутся, хорошо держат складки и плиссе, не выгорают на солнце, не поражаются молью и микроорганизмами. Их недостаток – низкая гигроскопичность (плохо впитывает влагу). При горении полиэфирное волокно плавиться без запаха, с образованием твёрдого шарика на конце.

- Нейлон, капрон. Самые прочные из всех синтетических волокон. Ткани из них жестковаты, имеют гладкую поверхность, очень прочны, устойчивы к истиранию и действию света. Они мало мнутся, не поражаются молью и микроорганизмами.

К недостаткам можно отнести плохую впитываемость влаги и высокую чувствительность к нагреву. Полиамидное волокно не горит, но плавится без запаха, образуя мягкий шарик на конце.

К недостаткам можно отнести плохую впитываемость влаги и высокую чувствительность к нагреву. Полиамидное волокно не горит, но плавится без запаха, образуя мягкий шарик на конце.

- Акрил, нитрон. Имеют вид объёмных извитых волокон, поэтому ткани из них очень напоминают шерсть. По свойствам они сходны с тканями из полиэфирного волокна, очень чувствительны к высокой температуре, быстро плавятся, приобретая коричневый цвет, затем горят коптящим пламенем с образованием твёрдого шарика на конце.

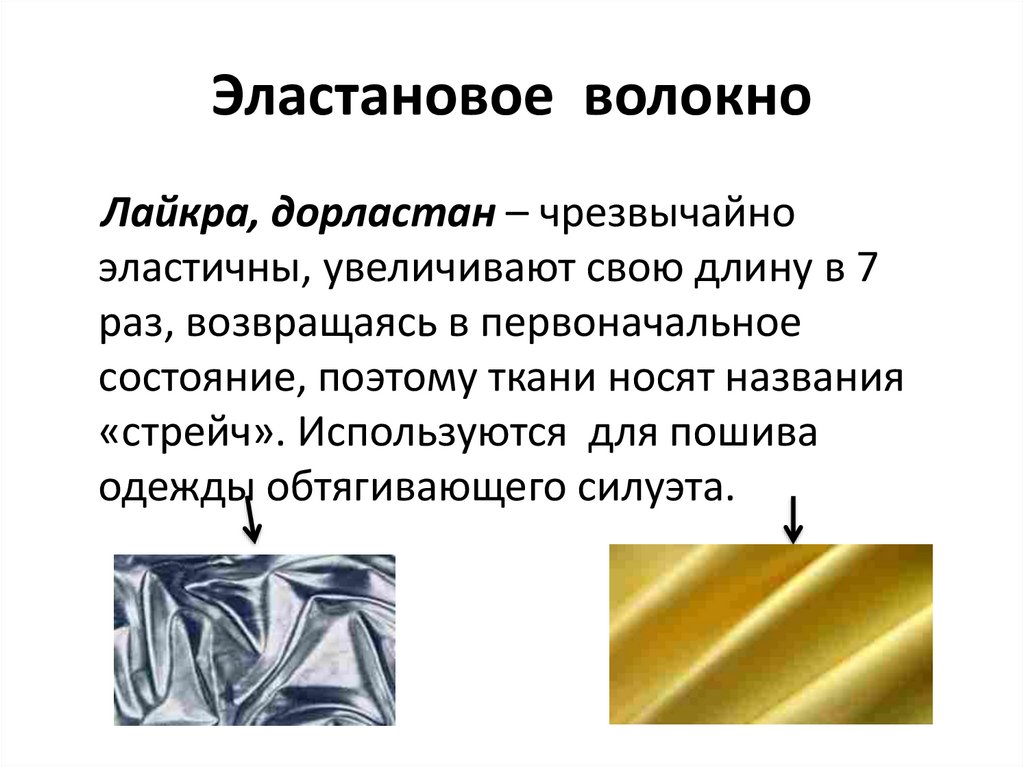

- Лайкра. Чаще всего используют в смеси с другими волокнами. Она чрезвычайно эластична: при растяжении способна увеличивать свою длину в 7 раз, а затем сокращаться до первоначального размера. Ткани с лайкрой применяют при изготовлении облегающей одежды. Такая одежда, плотно прилегая к фигуре, совсем не стесняет движений. Изделия с лайкрой хорошо растягиваются, мало мнутся и отличаются прочностью.

НЕТКАННЫЕ МАТЕРИАЛЫ ИЗ ХИМИЧЕСКИХ ВОЛОКОН

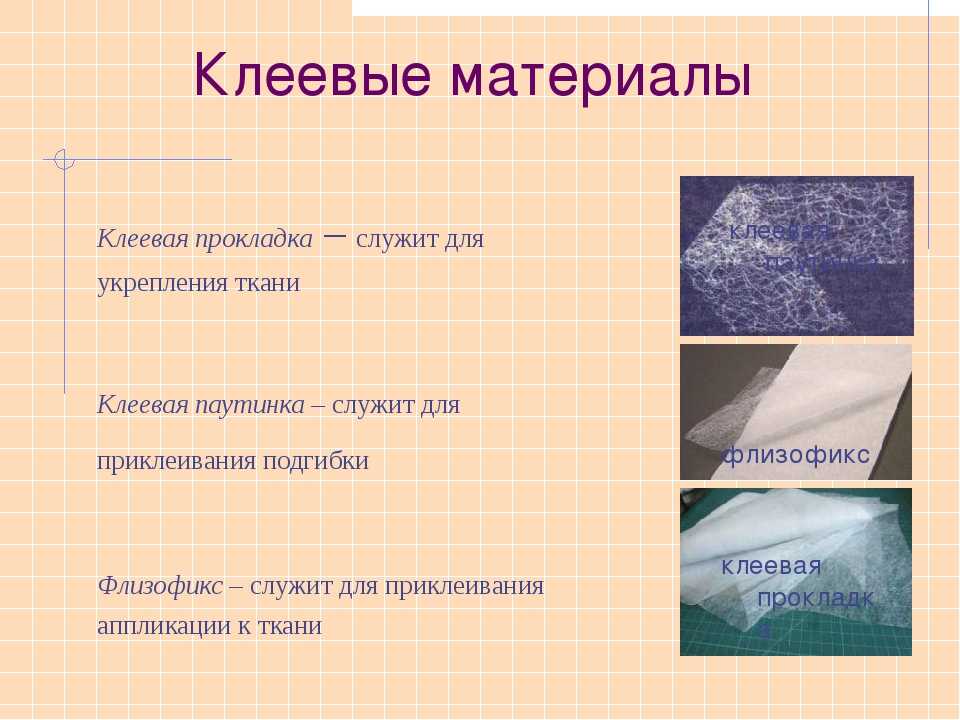

ТЕРМОКЛЕЕВЫЕ ПРОКЛАДОЧНЫЕ ТКАНИ

Термопрокладка – корсаж предназначена для укрепления пояса брюк или юбки, чтобы в процессе эксплуатации он не мог растянуться, скрутиться и принять неопрятный вид.

- Клеевая паутинка – легко и быстро закрепит края деталей одежды, выполнит клеевую подгибку. Нужно только вложить полоску паутинки внутрь подгибки и прижать её горячим утюгом.

Вопросы для контроля

- 1.Волокна растительного происхождения получают из:

- А) крапивы

- Б) льна

- В) шерсти

- Г) хлопка

- Д) шелка

- 2.Долевая нить при растяжении:

- А) изменяет свою длину

- Б) не изменяет своей длины

- 3.Процесс получения ткани из ниток путем их переплетения называется:

- А) прядением

- Б) ткачеством

- В) отделкой

- 4.К гигиеническим свойствам тканей относятся:

- А) прочность

- Б) намокаемость

- В) драпируемость

- Г) воздухопроницаемость

- Д) Пылеемкость

- 5.Природный цвет волокон шерсти бывает:

- А) белый Б) черный В) оранжевый Г) коричневый Д) серый

- 6.

К технологическим свойствам тканей относятся:

К технологическим свойствам тканей относятся: - А) прочность

- Б) драпируемость

- В) раздвижка нитей в швах

- Г) усадка

- Д) осыпаемость

- 7. Текстильные волокна делятся на натуральные и:

- А) растительные Б) минеральные

- В) химические

- Г) синтетические

- Д) искусственные

Вопросы для контроля

- 1.Волокна растительного происхождения получают из:

- А) крапивы

- Б) льна

- В) шерсти

- Г) хлопка

- Д) шелка

- 2.Долевая нить при растяжении:

- А) изменяет свою длину

- Б) не изменяет своей длины

- 3.Процесс получения ткани из ниток путем их переплетения называется:

- А) прядением

- Б) ткачеством

- В) отделкой

- 4.К гигиеническим свойствам тканей относятся:

- А) прочность

- Б) намокаемость

- В) драпируемость

- Г) воздухопроницаемость

- Д) Пылеемкость

- 5.

Природный цвет волокон шерсти бывает:

Природный цвет волокон шерсти бывает: - А) белый Б) черный В) оранжевый Г) коричневый Д) серый

- 6. К технологическим свойствам тканей относятся:

- А) прочность

- Б) драпируемость

- В) раздвижка нитей в швах

- Г) усадка

- Д) осыпаемость

- 7. Текстильные волокна делятся на натуральные и:

- А) растительные Б) минеральные

- В) химические

- Г) синтетические

- Д) искусственные

СПАСИБО ЗА ВНИМАНИЕ!

полиэфирное волокно — сырье в будущем

Полиэфирное волокно ИСТОРИЯ, Сырье, Процесс производства, Характеристики, свойства, Blend , Care, The Future

| наименование | Полиэстер |

| Ткань, также известная как | Полиэтилентерефталат, ПЭТ, микроволокно |

| Состав ткани | Polymers derived from fossil fuels or organic sources |

| Fabric possible thread count variations | 200-1,000 |

| Fabric breathability | Very breathable |

| Moisture-wicking abilities | High |

| Heat retention abilities | Средняя |

| Растяжимость (податливость) | Средняя |

| Склонность к образованию катышков/пузырьков | Средняя |

| Country where fabric was first produced | United States |

| Biggest exporting/producing country today | China |

| Recommended washing temperatures | Cold, warm, or hot |

| Commonly used in | Рубашки, брюки, толстовки, платья, куртки, нижнее белье, носки, одеяла, головные уборы, простыни, веревки, обивка |

Полиэстер (полиэтилентерефталат ПЭТФ) представляет собой синтетическое волокно, полученное из угля, воздуха, воды и нефть. Это искусственное волокно состоит из очищенной терефталевой кислоты (PTA) и монотелуолгликоля (MEG).

Это искусственное волокно состоит из очищенной терефталевой кислоты (PTA) и монотелуолгликоля (MEG).

Полиэфирные волокна, разработанные в лаборатории 20-го века, образуются в результате химической реакции между кислотой и спиртом. В этой реакции две или более молекулы объединяются, образуя большую молекулу, структура которой повторяется по всей ее длине. Полиэфирные волокна могут образовывать очень длинные молекулы, которые очень стабильны и прочны.

Полиэфирное волокно представляет собой промышленное волокно, в котором образующим волокно веществом является любой длинноцепочечный синтетический полимер, состоящий не менее чем на 85 мас.% из сложного эфира замещенной ароматической карбоновой кислоты, включая, но не ограничиваясь, замещенными терефталевыми звеньями, p( -R-O-CO-C6h5-CO-O-)x и паразамещенные гидроксибензоатные звенья, p(-R-O-CO-C6h5-O-)x.

Полиэстер используется в производстве многих продуктов, включая одежду, предметы домашнего обихода, промышленные ткани, компьютерные и звукозаписывающие ленты, а также электроизоляцию. Полиэстер имеет ряд преимуществ перед традиционными тканями, такими как хлопок. Не впитывает влагу, но впитывает масло; это качество делает полиэстер идеальной тканью для нанесения водостойких, грязе- и огнестойких покрытий. Его низкая впитывающая способность также делает его естественно устойчивым к пятнам. Одежду из полиэстера можно предварительно усадить в процессе отделки, и после этого ткань сопротивляется усадке и не теряет форму. Ткань легко окрашивается, не повреждается плесенью. Фактурные полиэфирные волокна являются эффективным неаллергенным утеплителем, поэтому материал используют для наполнения подушек, стеганых одеял, верхней одежды и спальных мешков.

Полиэстер имеет ряд преимуществ перед традиционными тканями, такими как хлопок. Не впитывает влагу, но впитывает масло; это качество делает полиэстер идеальной тканью для нанесения водостойких, грязе- и огнестойких покрытий. Его низкая впитывающая способность также делает его естественно устойчивым к пятнам. Одежду из полиэстера можно предварительно усадить в процессе отделки, и после этого ткань сопротивляется усадке и не теряет форму. Ткань легко окрашивается, не повреждается плесенью. Фактурные полиэфирные волокна являются эффективным неаллергенным утеплителем, поэтому материал используют для наполнения подушек, стеганых одеял, верхней одежды и спальных мешков.

История

В 1926 году компания E.I. du Pont de Nemours and Co. начала исследования очень больших молекул и синтетических волокон. Это раннее исследование, возглавляемое У.Х. Carothers сосредоточился на том, что стало нейлоном, первым синтетическим волокном. Вскоре после этого, в 1939–1941 годах, британские химики-исследователи заинтересовались исследованиями Дюпона и провели собственные исследования в лабораториях Calico Printers Association, Ltd. В результате этих работ было создано полиэфирное волокно, известное в Англии как терилен. .

В результате этих работ было создано полиэфирное волокно, известное в Англии как терилен. .

В 1946 году компания Du Pont приобрела право на производство этого полиэфирного волокна в США. Компания провела дальнейшие разработки и в 1951 году начала продавать волокно под названием Dacron. В последующие годы несколько компаний заинтересовались полиэфирными волокнами и выпустили свои версии продукта для различных целей. На сегодняшний день существует два основных типа полиэфира: ПЭТ (полиэтилентерефталат) и ПХДТ (поли-1,4-циклогексилен-диметилентерефталат). ПЭТ, более популярный тип, применим для более широкого спектра применений. Он прочнее, чем PCDT, хотя PCDT более эластичен и упруг. PCDT подходит для более тяжелых потребительских применений, таких как драпировки и мебельные покрытия. ПЭТ можно использовать отдельно или смешивать с другими тканями для изготовления одежды, которая не мнется и не окрашивается, а также сохраняет свою форму.

Полиэстер Определение

Федеральная торговая комиссия определяет полиэстер как «искусственное волокно, в котором волокнообразующее вещество представляет собой любой длинноцепочечный синтетический полимер, состоящий не менее чем на 85 процентов по массе из сложного эфира замещенной ароматической карбоновой кислоты. , включая, помимо прочего, замещенные терефталевые звенья, p (–R–O–CO–C 6 H 4 –CO–O–) x и паразамещенные гидроксил-бензоатные звенья, p (– R–O–CO–C 6 H 4 –O–) x » (Колльер и Тортор, стр. 179). Полиэстер, наиболее часто используемый для изготовления волокон, — это ПЭТ.

, включая, помимо прочего, замещенные терефталевые звенья, p (–R–O–CO–C 6 H 4 –CO–O–) x и паразамещенные гидроксил-бензоатные звенья, p (– R–O–CO–C 6 H 4 –O–) x » (Колльер и Тортор, стр. 179). Полиэстер, наиболее часто используемый для изготовления волокон, — это ПЭТ.

Сырье

Полиэфир — это химический термин, который можно разделить на поли, означает много, и сложный эфир, основное органическое химическое соединение. Основным ингредиентом, используемым при производстве полиэстера, является этилен, получаемый из нефти. В этом процессе этилен является полимером, химическим строительным блоком полиэстера, а химический процесс, в результате которого получается готовый полиэстер, называется полимеризацией.

Процесс производства

Полиэстер производится одним из нескольких способов. Тот, который используется, зависит от формы, которую примет готовый полиэстер. Четыре основные формы: нить

Четыре основные формы: нить

- , скоба

- , пряжа

- и наполнитель

- .

В форме филамента каждая отдельная прядь полиэфирного волокна непрерывна по длине, что позволяет получать ткани с гладкой поверхностью. В форме штапелей нити нарезаются на короткие заданные длины. В такой форме полиэстер легче смешивается с другими волокнами. Жгут представляет собой форму, в которой непрерывные нити свободно стянуты вместе. Fibrefill — это объемная форма, используемая в производстве стеганых одеял, подушек и верхней одежды. Чаще всего используются две формы: нить и скоба.

Производство полиэфирной нити (PFY)

Полимеризация

- Для получения полиэфира диметилтерефталат сначала реагирует с этиленгликолем в присутствии катализатора при температуре 302-410°F (150-150°F). 210°С).

- Полученное химическое вещество, мономер (одна неповторяющаяся молекула) спирта, смешивается с терефталевой кислотой и нагревается до 472°F (280°C).

Новообразованный полиэстер, прозрачный и расплавленный, экструдируется через щель, образуя длинные ленты.

Новообразованный полиэстер, прозрачный и расплавленный, экструдируется через щель, образуя длинные ленты.

Сушка

- После того, как полиэстер выйдет из полимеризации, длинные расплавленные ленты оставляют остывать до тех пор, пока они не станут ломкими. Материал нарезается на мелкие кусочки и полностью высушивается, чтобы предотвратить неравномерность консистенции.

Прядение из расплава

- Полимерная стружка плавится при температуре 500-518°F (260-270°C) с образованием сиропообразного раствора. Раствор помещают в металлический контейнер, называемый фильерой, и пропускают через его крошечные отверстия, которые обычно имеют круглую форму, но могут быть пятиугольной или любой другой формы для получения специальных волокон. Количество отверстий в фильере определяет размер пряжи, так как появляющиеся волокна собираются вместе, образуя единую нить.

- На этапе прядения в раствор могут быть добавлены другие химические вещества, чтобы сделать полученный материал огнестойким, антистатическим или легче поддающимся окрашиванию.

Вытягивание волокна

- Когда полиэстер выходит из фильеры, он становится мягким и легко удлиняется в пять раз по сравнению с первоначальной длиной. Растяжение вынуждает случайные полиэфирные молекулы выстраиваться параллельно. Это увеличивает прочность, прочность и эластичность волокна. На этот раз, когда нити высыхают, они становятся твердыми и прочными, а не ломкими.

- Вытянутые волокна могут сильно различаться по диаметру и длине в зависимости от желаемых характеристик готового материала. Кроме того, по мере вытягивания волокна могут быть текстурированы или скручены для создания более мягких или матовых тканей.

Намотка

- После того, как полиэфирная пряжа вытянута, она наматывается на большие бобины или плоско намотанные паковки, готовые к вплетению в материал.

Производство полиэфирного штапельного волокна (PSF)

При производстве полиэфирного штапельного волокна полимеризация, сушка и прядение из расплава (этапы 1–4, описанные выше) почти такие же, как и при производстве комплексной пряжи. Однако в процессе прядения из расплава фильера имеет гораздо больше отверстий, когда продукт представляет собой штапельное волокно. Возникающие веревкообразные пучки полиэстера называются жгутом.

Однако в процессе прядения из расплава фильера имеет гораздо больше отверстий, когда продукт представляет собой штапельное волокно. Возникающие веревкообразные пучки полиэстера называются жгутом.

Чертежная пакля

- Новообразованная пакля быстро охлаждается в банках, собирающих толстые волокна. Несколько отрезков жгута собирают, а затем вытягивают на нагретых валках до длины, в три или четыре раза превышающей их первоначальную длину.

Обжимка

- Затем вытянутая пакля подается в компрессионные коробки, которые заставляют волокна складываться гармошкой со скоростью 9-15 изгибов на дюйм (3-6 на см). Этот процесс помогает волокну держаться вместе на более поздних этапах производства.

Укладка

- После обжатия жгута его нагревают до 212-302°F (100-150°C) для полного высыхания волокон и затвердевания извитости. Некоторая часть извитости неизбежно будет вытянута из волокон во время следующих процессов.

Резка

- После термофиксации жгут режется на более короткие отрезки. Полиэстер, который будет смешиваться с хлопком, разрезают на куски размером 3,2–3,8 см (1,25–1,50 дюйма); для смесей вискозы отрезаются куски длиной 2 дюйма (5 см). Для более тяжелых тканей, таких как ковры, полиэфирные нити нарезаются на отрезки длиной 6 дюймов (15 см).

Характеристики полиэфирного волокна

Стронг

- Устойчивые к растяжению и сжиманию

- , устойчивые к большинству химических веществ

- . Скорость

- CRIP

- . Скорость

- CRISP

- OR

- CRIP

0

- CRIP

09

- CRIP

0

- CRISP

- .

- Устойчивый к истиранию

- Сохраняет складки и складки при термофиксации

- Легко стирается

- Легкий

- Спрос на рынке

- Низкие эксплуатационные расходы

0101010.

Свойства полиэфирного волокна

- Длина отреза:

Доступны длины отреза: 32, 38, 44, 51 и 64 мм для прядения из хлопка и смеси 8–7, 8 и 80 средняя длина реза 88 м для камвольного прядения. Наиболее распространенная длина реза составляет 38 мм.

Наиболее распространенная длина реза составляет 38 мм.Для смешивания с другими искусственными волокнами прядильщики предпочли 51 мм, чтобы получить более высокую производительность, потому что Т.М. составит всего 2,7–2,8 против 3,4–3,5 для 38-мм волокна. Чем больше длина волокна, тем выше склонность к растрескиванию, поэтому компромиссная длина резки составляет 44 мм. При такой длине реза T.M. будет около 2,9до 3,0 и пряжи с меньшим количеством дефектов на 35-40% по сравнению с аналогичной пряжей с волокном 51 мм. В будущем прядильные машины будут стандартизированы для волокна диаметром 38 мм, когда скорость кольцевого прядения достигнет 25000 об/мин для синтетической пряжи.

Для оригинального прядения предпочтительнее использовать волокно диаметром 32 мм, поскольку оно позволяет использовать ротор меньшего диаметра (38 мм), который может работать со скоростью от 80000 до 100000 об/мин.

Система аэродинамического прядения использует волокно 38 мм.

2.

Прочность на растяжение:

Прочность на растяжение:

Полиэфирные волокна доступны с 4 уровнями прочности.

Волокна с низким содержанием пилюль – обычно плотностью 2,0/3,0 D для конечного использования с прочностью от 3,0 до 3,5 галлонов в день (грамм на денье). Эти волокна обычно используются в камвольной системе и 1.4D для вязания. высокопрочные волокна используются для изготовления одежды. В настоящее время большинство производителей волокна предлагают только высокопрочные волокна. Прядильщики предпочитают их, поскольку их использование позволяет кольцевым рамам работать на высоких скоростях, но окрашиваемость этих волокон на 20–25% хуже, они также имеют меньший выход при влажной обработке, имеют тенденцию образовывать катышки и обычно дают более жесткое ощущение.Волокна сверхвысокой прочности используются в основном для прядения швейных ниток из 100% полиэстера и других технических нитей. Более высокая прочность достигается за счет использования более высоких степеней вытяжки и более высоких температур отжига до 225-230°C, а также небольшого дополнительного вытягивания примерно на 2% в последней зоне отжига.

Удлинение обратно пропорционально прочности Например,

Прочность——Удлинение при разрыве——Значения T10 Низкая таблетка—

3,0—3,5———45—55%———————1,0—1,5 Средняя—

4,8–5,0———25–30%——————–3,5–4,0Высокий——-

6,0–6,4———16–20%——————–5,2–5,5Супер высокий —-

7,0 плюс———12-14%———————6,0 плюс————

Т10 или прочность при 10% удлинении важна при смесовом прядении и напрямую связана с прочностью смесовой пряжи. При прядении пряжи из 100% полиэстера это не имеет значения. Решающим фактором является упорство на разрыве.

3. Свойства извитости:

Извитости вводятся для придания сцепления волокнистой сборке, кроме извитостей/см. Стабильность обжима является более важным критерием, и это значение должно быть выше 80%, чтобы обеспечить бесперебойную работу. Простая проверка стабильности извитости – это число извитостей на дюйм в ленте, вытягиваемой финишером. Это значение должно быть от 10 до 11, если оно ниже, волокно будет давать высокий виток, что приведет к перетиранию и более высоким разрывам при намотке.

Отделка центрифугированием также обеспечивает сцепление, но сцепление за счет извитости намного выше, чем сцепление, получаемое при отделке. Чтобы привести конкретный пример, у одного производителя волокна возникла серьезная проблема с мухой из окрашенного в заводских условиях трехлепесткового волокна. Трехлепестковое волокно как таковое с трудом поддается извитости, поэтому заводу было очень трудно добиться извитости на дюйм от 10 до 11. Окрашивание при 130°C в красильной машине HTHP снизило cpi до 6-8. 0,8% не помогло. Произошла загрузка карт, но мухобойка не контролировалась, в конечном итоге производитель волокна добавил паровой шкаф, чтобы довести температуру до 100 градусов плюс перед обжимом, а затем мог установить нормальный cpcm и хорошую стабильность обжима. Затем окрашенное волокно хорошо работало при обычном добавлении от 0,15 до 0,18% прядильного покрытия.

Отделка центрифугированием также обеспечивает сцепление, но сцепление за счет извитости намного выше, чем сцепление, получаемое при отделке. Чтобы привести конкретный пример, у одного производителя волокна возникла серьезная проблема с мухой из окрашенного в заводских условиях трехлепесткового волокна. Трехлепестковое волокно как таковое с трудом поддается извитости, поэтому заводу было очень трудно добиться извитости на дюйм от 10 до 11. Окрашивание при 130°C в красильной машине HTHP снизило cpi до 6-8. 0,8% не помогло. Произошла загрузка карт, но мухобойка не контролировалась, в конечном итоге производитель волокна добавил паровой шкаф, чтобы довести температуру до 100 градусов плюс перед обжимом, а затем мог установить нормальный cpcm и хорошую стабильность обжима. Затем окрашенное волокно хорошо работало при обычном добавлении от 0,15 до 0,18% прядильного покрытия.4. Отделка центрифугированием:

Доступны несколько типов отделки центрифугированием. Производителей финишной отделки всего несколько – Takemoto, Matsumoto, Kao из Японии, Henkel, Schill & Scheilacher, Zimmer & Schwarz и Hoechst из Германии и George A. Goulston из США. Эффективность шлифовки может быть установлена только в ходе испытаний на мельнице.

Goulston из США. Эффективность шлифовки может быть установлена только в ходе испытаний на мельнице.Прядильная отделка должна обеспечивать высокое трение между волокнами от 0,4 до 0,45, чтобы контролировать движение волокон, особенно по кромке, низкое трение между волокнами и металлом от 0,2 до 0,15, чтобы обеспечить более низкое натяжение при кольцевом прядении и обеспечить достаточную защиту от статического электричества на какой бы скорости ни работала текстильная машина, и обеспечивают достаточное сцепление, чтобы контролировать тенденции мушки и притирки, а также смазку, чтобы обеспечить более плавную вытяжку.

Финишное покрытие обычно состоит из 2 компонентов: один обеспечивает смазку/сцепление, а другой обеспечивает защиту от статического электричества. Каждый из этих компонентов содержит до 18 различных компонентов для придания желаемых свойств, а также противогрибковые, антибактериальные, антипенные и стабилизаторы.

Большинство производителей волокна предлагают 2 уровня отделки прядения.

Отделка нижнего уровня для смесей хлопка и обработки 100% полиэстера и отделка более высокого уровня для смеси вискозы. Причина в том, что вискоза имеет тенденцию отнимать у полиэстера его отделку. Однако на большинстве фабрик даже более низкий уровень прядения лучше подходит для низких объемов производства, а если уровень производства высок, требуется высокий уровень прядения, если он смешивается с вискозой.

Отделка нижнего уровня для смесей хлопка и обработки 100% полиэстера и отделка более высокого уровня для смеси вискозы. Причина в том, что вискоза имеет тенденцию отнимать у полиэстера его отделку. Однако на большинстве фабрик даже более низкий уровень прядения лучше подходит для низких объемов производства, а если уровень производства высок, требуется высокий уровень прядения, если он смешивается с вискозой.Для оригинального прядения, где скорость ротора составляет от 55000 до 60000 об/мин, стандартная отделка прядения подходит, но если на фабрике есть новые оригинальные прядильные машины с роторами, работающими при 80000 об/мин, тогда совершенно другая отделка прядения, которая имеет значительно меньшее количество волокон. и трение волокно-металл дало очень хорошие результаты. Необходимость очистки роторов увеличилась с 8 часов до 24 часов, а количество перерывов сократилось до 1/3.

В заключение следует отметить, что, хотя степень прядения на волокне находится только в диапазоне от 0,105 до 0,160, она решает судьбу волокна, поскольку работоспособность волокна контролируется прядением.

самый важный компонент волокна

самый важный компонент волокнаЭффективность отделки прядением нелегко измерить на волокнистом заводе. Dupont использует инструмент для измерения статического поведения и измеряет Log R, что дает хорошее представление о статическом покрытии. Также существует японский прибор Honest Staticmeter, в котором пучок хорошо кондиционированного волокна вращается с высокой скоростью в статическом поле в 10000 вольт. Прибор измеряет заряд, полученный образцом волокна, когда заряд достигает своего максимального значения, он регистрируется, и машина выключается. Затем отмечают время, необходимое для вытекания заряда до половины его максимального значения. В общем, с этим прибором, чтобы волокно работало хорошо, максимальный заряд должен быть около 2000 вольт, а время полураспада менее 40 секунд. Если используется максимальный заряд 5000 и время полураспада 3 мин, кардование волокна будет затруднено, особенно на высокопроизводительном кардировании.

5. Сухая термоусадка:

Обычно измеряется при 180°C в течение 30 мин.

Значения варьируются от 5 до 8 %. При DHS около 5% реализация готовой ткани будет составлять около 97% поданной серой ткани, а при DHS около 8% это значение снижается до 95%. Поэтому имеет коммерческий смысл держать DHS около 5%.

Значения варьируются от 5 до 8 %. При DHS около 5% реализация готовой ткани будет составлять около 97% поданной серой ткани, а при DHS около 8% это значение снижается до 95%. Поэтому имеет коммерческий смысл держать DHS около 5%.Цвет L и B

Цвет L для большинства волокон записывают значения от 88 до 92. Цвет «b» является мерой желтизны/голубизны. b цвет полуматового волокна колеблется от 1 до 2,8 у разных производителей волокна. Чем ниже значение, тем меньше химическая деградация полимера. Оптически осветленные волокна дают значения цвета b от 3 до 3,5. Это с 180 ppm оптического отбеливателя.

Прием красителя

У каждого производителя волокна есть пределы от 100 +- 3 до 100+-8. Даже при предельных значениях красителя 100+-3 на трикотажных тканях появляются полосы. Единственное средство — смешать тюки из разных дней в одной отправке и настоять на том, чтобы прядильные фабрики принимали тюки более чем с одного грузовика.

Плавленое волокно

Правильный способ измерения – чесать 10 кг волокна. Соберите все плоские полоски (95% сросшихся волокон собираются в плоские полоски). Разложите его на темном плюше, соберите сросшиеся и нерастянутые волокна и взвесьте их. Верхний допустимый предел составляет 30 мг/10 кг. Идеальный предел должен составлять около 15 мг/10 кг. DUPont называет плавленые/невытянутые волокна DDD или дефектом глубокого окрашивания.

Полиэфирные ластеры — полиэфирные волокна доступны в

Ярко: от 0,05 до 0,10 % TIO2

Semil Dull: от 0,2 до 0,3 % TIO2

DULL: 0,5 % TiO2

Extain

DULL: 0,5 % TIO2

Extain Dull: 0. 0,5 Dull: 0,5 Dull: 0,5 Dull: 0,5 Dull: 0,5 Dull: 0,5 Dull: 0,5 Dull: 0,5 Dull: 0,5 Dull: 0. в оптически осветленном с обычно 180 ppm OB, OB доступен в красноватых, зеленоватых и голубоватых оттенках. Полуматовый – самый популярный глянец, за которым следуют OB (100 % в США) и яркий.

Смесь полиэстера

Полиэфирная пряжа доступна не только в 100%-ном исполнении, но и в различных вариантах мягкости в соответствии с требованиями конечного продукта. Смеси следующие:

Полиэстер — хлопок

Полиэстер — Акрил

Полиэстер — шерсть — вискоза

Полиэстер — модальный

Полиэстер — шерсть — акрил

. – Лайкра

Полиэстер – Шерсть – Хлопок

Уход за полиэстером

Полиэстер часто смешивают с другими волокнами, требующими особого ухода. По этой причине процедуры ухода могут различаться в зависимости от ткани.

Для тканей из 100-процентного полиэстера жирные пятна следует удалять перед стиркой. Как правило, их можно стирать в машине в теплом или холодном режиме, используя щадящий режим. Их можно сушить в сушильной машине при низкой температуре, и их следует вынимать из сушилки, как только цикл завершится. Одежду следует сразу либо повесить на плечики, либо сложить.

При таком обращении ткани из 100-процентного полиэстера редко нуждаются в глажке. Если необходима подкраска, ее следует делать при умеренной температуре на изнаночной стороне ткани.

При таком обращении ткани из 100-процентного полиэстера редко нуждаются в глажке. Если необходима подкраска, ее следует делать при умеренной температуре на изнаночной стороне ткани.Для некоторых предметов одежды из полиэстера или смесей полиэстера может потребоваться химчистка. Сшитая на заказ одежда из нескольких компонентов, например костюмы, может нуждаться в химчистке. Важно следовать инструкциям по уходу и не думать, что сухая чистка лучше стирки. Пигментные отпечатки на полиэстере нельзя сдавать в химчистку, так как растворитель растворяет клей, удерживающий пигмент на поверхности ткани.

Будущее

После появления в США в 1951, полиэстер быстро стал самым быстрорастущим волокном в стране. Легкий уход за перманентной прессованной тканью сделал двойную вязку из полиэстера чрезвычайно популярной в конце 1960-х годов. Костюмы для отдыха из полиэстера для мужчин и брючные костюмы из двойного трикотажа из полиэстера для женщин полюбились людям среднего и пожилого возраста.

Студенты колледжа, с другой стороны, ненавидели полиэстер. В 1970-х они даже называли это проклятием «П». Они восприняли это как дешевое и уж точно не «с этим».

Студенты колледжа, с другой стороны, ненавидели полиэстер. В 1970-х они даже называли это проклятием «П». Они восприняли это как дешевое и уж точно не «с этим».Однако с тех пор у полиэстера возникла «имиджевая проблема», и одежда из полиэстера часто обесценивалась и даже высмеивалась.

Чтобы бороться с этим имиджем, компания Tennessee Eastman Company запустила кампанию «полиэстера», чтобы возродить свой имидж. Ассоциация производителей искусственного волокна, которая стала Ассоциацией производителей искусственного волокна — Советом по моде из полиэстера, запустила собственную кампанию. Обе группы сосредоточились на простоте ухода за полиэстером, а не на его дешевизне. В 1984 году Ассоциация производителей искусственных волокон и Совет модельеров одобрили коллекции, изготовленные почти исключительно из полиэстера или смесей полиэстера. В нем приняли участие известные дизайнеры, такие как Оскар де ла Рента, Перри Эллис, Кельвин Кляйн и Мэри Макфадден. Такая огласка немного помогла.

Вероятно, более важным фактором улучшения имиджа полиэстера стали технологические достижения производителей. Несколько новых форм полиэстера, представленных в начале 1990-х годов, могут помочь оживить образ полиэстера. Новая форма полиэфирного волокна, называемая микроволокном, была представлена публике в 1991 году. Высокотехнологичные волокна из полиэстера произвели революцию на рынке активной спортивной одежды. Более роскошные и универсальные, чем традиционный полиэстер, ткани из микрофибры трудно отличить от шелковых тканей. Переработанный ПЭТ-полиэстер из бутылок из-под газировки превращается в удобный флис, тем самым привлекая внимание тех, кто заботится об окружающей среде.

Полиэстер можно назвать тофу из искусственных волокон, поскольку его внешний вид принимает множество форм. В зависимости от производственного процесса полиэстер может напоминать шелк, хлопок, лен или шерсть. При смешивании с другими волокнами полиэстер принимает еще больше форм, сочетая в себе хорошие качества каждого волокна.

Полиэстер также является наиболее часто используемым промышленным волокном. По оценкам компании DuPont, 17,7 млн метрических тонн, потребленных во всем мире в 1995 г., вырастут почти до 40 млн метрических тонн к 2005 г.

Полиэстер также является наиболее часто используемым промышленным волокном. По оценкам компании DuPont, 17,7 млн метрических тонн, потребленных во всем мире в 1995 г., вырастут почти до 40 млн метрических тонн к 2005 г.Сложные полиэфиры представляют собой полимеры, образованные из дикарбоновой кислоты и диола. У них много применений, в зависимости от того, как они были получены, и от полученной ориентации полимерных цепей.

Полиэстер используется во всех видах одежды:

Полиэстер используется во всех видах одежды сам по себе и в смесях. Он встречается в каждом типе одежды, от домашней одежды до формальной вечерней одежды. Некоторые распространенные смеси включают полиэстер и хлопок для рубашек и полиэстера, а также шерсть для костюмов. Полиэстер обеспечивает легкость ухода за обеими этими смесями, а хлопок и шерсть обеспечивают комфорт. Другое использование полиэфирного волокна находится внутри некоторых предметов одежды. Лыжная куртка с полыми полиэфирными волокнами между внешней тканью и подкладкой обеспечивает тепло без утяжеления.

Предметы домашнего обихода:

В предметах домашнего обихода, таких как ковры, шторы, драпировки, простыни и наволочки, настенные покрытия и обивка, а также для постельных принадлежностей. Простыни и наволочки из смесей полиэстера и хлопка не нужно гладить, но они не так удобны, как изготовленные из 100-процентного хлопка. Ковры, изготовленные из 100-процентного полиэстера, дешевле, чем нейлоновые, более подвержены износу и допускают значительное накопление статического электричества в сухие зимние месяцы.

Другие виды использования:

Другие виды использования включают в себя промышленные продукты. Низкая впитывающая способность полиэстера и высокая прочность даже во влажном состоянии делают его идеальным для изготовления зонтов, палаток и спальных мешков. Некоторые промышленные применения полиэстера используют те же характеристики. Следовательно, полиэстер используется для шлангов, силовых ремней, канатов и сетей, ниток, корда для шин, автомобильной обивки, парусов, вкладышей для гибких дисков и волокнистого наполнителя для различных продуктов, включая подушки и мебель.

Полиэстер используется для швейных ниток, но нити из 100-процентного полиэстера имеют тенденцию нагреваться и образовывать узлы при использовании в высокоскоростном шитье. Нить из полиэстера с хлопковым покрытием устраняет эту проблему.

Полиэстер используется для швейных ниток, но нити из 100-процентного полиэстера имеют тенденцию нагреваться и образовывать узлы при использовании в высокоскоростном шитье. Нить из полиэстера с хлопковым покрытием устраняет эту проблему.Дизайнеры одежды, такие как Мэри Макфадден, создали линию одежды с использованием этой новой формы полиэстера. Исследователи текстиля из Университета штата Северная Каролина разрабатывают форму полиэстера, которая может быть такой же прочной, как кевлар — сверхволокнистый материал, используемый для изготовления пуленепробиваемых жилетов. Этот тип полиэстера может в конечном итоге использоваться в качестве композитных материалов для автомобилей и самолетов.

———————————————————————————————

Статья г-жи Хетал Мистри

Ссылка:

https://books.google.co.in/books?id=a6GjAgAAQBAJ&pg=PA8&lpg=PA8&dq=Polyester+Fibre:+From+Its+Invention+to+Its+Present+Position&source=bl&ots=061zif0rFz&sig =ACfU3U1L74JlqCXRBgWRYHVb7Jw76cSlQg&hl=en&sa=X&ved=2ahUKEwj3q63u5LDqAhUoxzgGHWCIDZ4Q6AEwD3oECAgQAQ#v=onepage&q=Polyester%20Fibre%3A%20From%20Its%20Invention%20to%20Its%20Present%20Position&f=false

https://books.

google.co.in/books? id=GA2kAgAAQBAJ&pg=PA225&lpg=PA225&dq=Polyester+Fibre:+From+Its+Invention+to+Its+Present+Position&source=bl&ots=dA4fnz40su&sig=ACfU3U1kmYCfVGy72qEwZAIGiJ3EnAif0A&hl=en&sa=X&ved=2ahUKEwj3q63u5LDqAhUoxzgGHWCIDZ4Q6AEwDnoECAcQAQ#v=onepage&q=Polyester%20Fibre%3A%20From %20Its%20Invention%20to%20Its%20Present%20Position&f=false

google.co.in/books? id=GA2kAgAAQBAJ&pg=PA225&lpg=PA225&dq=Polyester+Fibre:+From+Its+Invention+to+Its+Present+Position&source=bl&ots=dA4fnz40su&sig=ACfU3U1kmYCfVGy72qEwZAIGiJ3EnAif0A&hl=en&sa=X&ved=2ahUKEwj3q63u5LDqAhUoxzgGHWCIDZ4Q6AEwDnoECAcQAQ#v=onepage&q=Polyester%20Fibre%3A%20From %20Its%20Invention%20to%20Its%20Present%20Position&f=falsehttp://www.madehow.com/Volume-2/Polyester.html

https://fdocuments.in/document/polyester-fibre-from-its-invention-to-its-present-position.html

https://textileearner.blogspot.com/2011/07/polyester-fibre-characteristics-of_11.html

https://www.fibre2fashion.com/yarns/SearchResult.aspx?Pid=2198&P=Polyester+Blends&Type =Поставщики

https://www.encyclopedia.com/sports-and-everyday-life/fashion-and-clothing/textiles-and-weaving/polyester#:~:text=Polyester%20is%20a%20synthetic%20fibre ,структура%20повторяется%20по%20своей%20длине.

https://barnhardtcotton.net/blog/know-fibres-difference-between-polyester-and-cotton/

https://sewport.

com/fabrics-directory/polyester-fabric

com/fabrics-directory/polyester-fabrichttp://textilefashionstudy .com/polyester-physical-and-chemical-properties-of-polyester/

https://www.textileadvisor.com/search?q=polyester+fibre+properties

Профиль автора

- Миллионеры

Размер рынка химических волокон Доля Рост Возможности и прогноз на 2022 год

Глобальный рынок химических волокон сегментирован по типу продукта (переработанные волокна, синтетические волокна), по применению (одежда, товары для дома, автомобили, фильтрация, другие) и по регионам (Северная Америка, Латинская Америка, Европа, Азиатско-Тихоокеанский регион, Средний Восток и Африка) – доля, размер, перспективы и анализ возможностей, 2022-2029

Обзор рынка

Ожидается, что «Глобальный рынок химических волокон» будет расти высокими темпами среднегодового роста в течение прогнозируемого периода (2022 г.). -2029).

Объем рынка химических волокон

Метрики

Детали

Рынок CAGR

Высокий

Охваченные сегменты

По типу продукта, по применению и по региону

Охваченные отчеты

Анализ конкурентной среды, анализ профиля компании, размер рынка, доля, рост, спрос, последние разработки, слияния и поглощения, запуск новых продуктов, стратегии роста, анализ доходов и другие ключевые идеи.

Самый быстрорастущий регион

Азиатско-Тихоокеанский регион

Крупнейшая доля рынка

Северная Америка

Получить бесплатный образец Щелкните здесь

Химические волокна — это тип волокон, которые производятся в результате химического процесса. Химический состав сырья существенно изменяется на протяжении всего процесса. В качестве органического сырья используются природные или синтетические полимеры, а в качестве неорганических соединений — стекло, металл, базальт, кварц и другие композиты. Химические волокна производятся промышленным способом в виде моноволокон, штапельных волокон и комплексных нитей.

Динамика рынка

Глобальный рынок химических волокон обусловлен растущим спросом и потреблением химических волокон в различных отраслях, таких как текстильная и швейная промышленность.

Это привело к разработке новых продуктов для преодоления ограничений существующих продуктов. Например, в июне 2019 года компания Teijin Group разработала новый высокоэффективный полиэфирный материал, похожий на хлопок, для спортивной моды. Этот новый материал сочетал в себе внешний вид и текстуру хлопка с превосходными свойствами, полезными для поглощения влаги, быстрого высыхания и защиты от ультрафиолета (УФ). Свойства хлопка достигаются с помощью полиэфирной филаментной пряжи, а не штапельного волокна. Этот продукт изготовлен с использованием переработанного сырья, которое является экологически чистым. Компания будет продвигать этот продукт как ключевой продукт для осенне-зимних коллекций для спорта и активного отдыха 2020 года, а также для рынков одежды, включая моду и униформу.

Технологические разработки и модернизация существующего оборудования для увеличения годовой производительности и оптимизации технологических процессов будут стимулировать рост рынка. Компании сосредоточены на разработке высокоэффективных, высокофункциональных волокон и активном интеллектуальном производстве химических волокон.

Например, The Lenzing Group использовала технологию блокчейн для поддержки своего бизнеса по производству волокна под брендом TENCEL, обеспечив полную прозрачность и отслеживаемость для брендов и потребителей своих волокон в готовой одежде. Компания присоединится к платформе гонконгской технологической компании TextileGenesis, чтобы выполнить эту задачу.

Например, The Lenzing Group использовала технологию блокчейн для поддержки своего бизнеса по производству волокна под брендом TENCEL, обеспечив полную прозрачность и отслеживаемость для брендов и потребителей своих волокон в готовой одежде. Компания присоединится к платформе гонконгской технологической компании TextileGenesis, чтобы выполнить эту задачу.Однако строгие экологические нормы, износ оборудования и проблемы с избыточными мощностями сдерживают рост рынка. Например, европейские компании сталкиваются с проблемами избыточных мощностей, что привело к снижению цен на продукцию и норм прибыли, усилению давления на окружающую среду, антидемпинговым, компенсационным мерам.

Анализ воздействия Covid-19

Рынок химических волокон сильно зависит от текстильной и швейной промышленности. Последняя отрасль пострадала из-за экономического кризиса в таких странах, как США, Китай, Индия, Япония и ЕС. На эти страны приходится крупнейший импорт и экспорт текстильной и швейной промышленности.

Внезапное прекращение экономической активности — например, закрытие многих магазинов и торговых центров, рост уровня безработицы и, как следствие, снижение спроса на одежду на основных рынках, таких как США, ЕС и Япония, — привели к тому, что COVID-19кризис беспрецедентный. По данным Управления T&A (OTEXA), импорт T&A из Китая сократился на 44 % в период с января по май 2020 года по сравнению с тем же периодом 2019 года. Стоимость экспорта T&A из азиатских стран в США за первые пять месяцев 2020 года снизился на 9,4% во Вьетнаме, на 23% в Индии, на 13% в Бангладеш и на 14% в Индонезии по сравнению с прошлым годом.

Внезапное прекращение экономической активности — например, закрытие многих магазинов и торговых центров, рост уровня безработицы и, как следствие, снижение спроса на одежду на основных рынках, таких как США, ЕС и Япония, — привели к тому, что COVID-19кризис беспрецедентный. По данным Управления T&A (OTEXA), импорт T&A из Китая сократился на 44 % в период с января по май 2020 года по сравнению с тем же периодом 2019 года. Стоимость экспорта T&A из азиатских стран в США за первые пять месяцев 2020 года снизился на 9,4% во Вьетнаме, на 23% в Индии, на 13% в Бангладеш и на 14% в Индонезии по сравнению с прошлым годом.Анализ сегмента

Мировой рынок химических волокон сегментирован по типу: переработанные волокна и синтетические волокна. Ожидается, что сегмент вторичного волокна будет иметь положительную долю рынка благодаря увеличению производства вторичного волокна с использованием процессов химической и механической переработки. Химическая переработка включает в себя использование ряда химических процессов для переработки потока отходов обратно в химические вещества строительных блоков, то есть мономеры.

Эти мономеры используются в нескольких отраслях, таких как производство одежды и обуви, для создания новых материалов. Во время этого процесса переработки производительность не теряется, поскольку переработанный продукт такой же, как и его первичные аналоги с точки зрения внешнего вида и свойств.

Эти мономеры используются в нескольких отраслях, таких как производство одежды и обуви, для создания новых материалов. Во время этого процесса переработки производительность не теряется, поскольку переработанный продукт такой же, как и его первичные аналоги с точки зрения внешнего вида и свойств.На синтетические волокна приходится значительная доля рынка из-за повышенного спроса на синтетические волокна в аэрокосмической и автомобильной промышленности. Эти волокна состоят из высокопрочных и жестких материалов. Доступность сырья, такого как металл, углерод или соединения стекла для разработки синтетических волокон, влияет на рост рынка. Синтетические волокна все шире используются для армирования пластмасс при формировании композитов. Синтетические волокна, состоящие из углерода, широко используются для производства дорогих автомобилей, биомедицинских устройств и спортивных товаров благодаря своим свойствам, таким как легкий вес и высокая прочность.

Географический анализ

По регионам мировой рынок химических волокон делится на Северную Америку, Южную Америку, Европу, Азиатско-Тихоокеанский регион, Ближний Восток и Африку.

Среди всех регионов на рынке доминирует Азиатско-Тихоокеанский регион, поскольку Китай является крупнейшим в мире производителем химического волокна. В 2019 году на Китай приходилось 70%, а на Индию — 8% мирового производства химических волокон, что больше, чем во всех странах мира вместе взятых. Ожидается, что регион будет доминировать на рынке, о чем также свидетельствует тот факт, что среди 10 крупнейших производителей синтетических или химических волокон в мире в 2020 году 8 базируются в этом регионе: 5 из Японии, 1 из Китая, 1 из Индонезии и 1. из Индии. По данным Национального бюро статистики Китая, производство химических волокон с января по февраль 2021 года составило около 10 миллионов тонн с темпами роста 32,4%.

Среди всех регионов на рынке доминирует Азиатско-Тихоокеанский регион, поскольку Китай является крупнейшим в мире производителем химического волокна. В 2019 году на Китай приходилось 70%, а на Индию — 8% мирового производства химических волокон, что больше, чем во всех странах мира вместе взятых. Ожидается, что регион будет доминировать на рынке, о чем также свидетельствует тот факт, что среди 10 крупнейших производителей синтетических или химических волокон в мире в 2020 году 8 базируются в этом регионе: 5 из Японии, 1 из Китая, 1 из Индонезии и 1. из Индии. По данным Национального бюро статистики Китая, производство химических волокон с января по февраль 2021 года составило около 10 миллионов тонн с темпами роста 32,4%.Япония обладает различными конкурентными преимуществами для производителей химических волокон, такими как высокофункциональные волокна, экологическая ответственность и высокоэффективные волокна, что положительно влияет на рынок. Например, компания Teijin Ltd.

, базирующаяся в Японии, является одним из ведущих мировых поставщиков высококачественных волокон, таких как арамидные, углеродные волокна и композиты, а также полиэфирные волокна. Химические волокна широко используются в текстильной и промышленной промышленности. Растущая урбанизация, рост располагаемого дохода и растущая покупательная способность являются факторами, увеличивающими спрос на химические волокна в Индии и Китае. Строгие экологические нормы и проблемы, отсутствие инвестиций в исследования и разработки и основных технологий, старение оборудования, отсутствие развития передовой технологической инфраструктуры, затраты на рабочую силу, нехватка профессионального и технического персонала в Южной Корее нанесут ущерб рынку.

, базирующаяся в Японии, является одним из ведущих мировых поставщиков высококачественных волокон, таких как арамидные, углеродные волокна и композиты, а также полиэфирные волокна. Химические волокна широко используются в текстильной и промышленной промышленности. Растущая урбанизация, рост располагаемого дохода и растущая покупательная способность являются факторами, увеличивающими спрос на химические волокна в Индии и Китае. Строгие экологические нормы и проблемы, отсутствие инвестиций в исследования и разработки и основных технологий, старение оборудования, отсутствие развития передовой технологической инфраструктуры, затраты на рабочую силу, нехватка профессионального и технического персонала в Южной Корее нанесут ущерб рынку.Конкурентный анализ

На мировом рынке химических волокон присутствует несколько местных и международных игроков. Диверсификация продукции и возможности роста рынка за счет запуска новых продуктов усиливают конкуренцию между компаниями.

Некоторыми ключевыми игроками на рынке являются Lenzing AG, China Petroleum Corporation, Shenma Industrial Co., Ltd., Mitsubishi Chemical, Sinopec Group, Toray Industries, DuPont de Nemours, Inc. Chinatex Corporation, Indorama Corporation и Reliance Industries.

Некоторыми ключевыми игроками на рынке являются Lenzing AG, China Petroleum Corporation, Shenma Industrial Co., Ltd., Mitsubishi Chemical, Sinopec Group, Toray Industries, DuPont de Nemours, Inc. Chinatex Corporation, Indorama Corporation и Reliance Industries.Компании ориентируются на современное высокоэффективное производство, сокращение числа сотрудников, снижение управленческих расходов и более эффективное, гибкое управление, стремление к оптимальным химическим волокнам.

Например, в статье 2021 года, опубликованной на веб-сайте Lenzing AG, упоминается, что за последние годы компания разработала множество инновационных технологических процессов, которые значительно экономят ресурсы и снижают себестоимость продукции, тем самым способствуя защите окружающей среды.

Компании вступают в сотрудничество, слияния, стратегические партнерства и приобретения для увеличения спроса на химические волокна и их расширения по всему миру. В 2019 г. компания Raymond Group, ведущий производитель и продавец одежды и текстиля в Индии, запустила экологически чистую линию Ecovera — ряд тканей, изготовленных с использованием R|Elan, технологии Reliance Industries Ltd.

Компании также инвестируют увеличить свои производственные мощности по всему миру. Например, в мае 2018 года Lenzing Group инвестировала до 30 миллионов евро в строительство нового объекта.

Зачем покупать отчет?

- Визуализируйте состав продуктов мирового рынка химических волокон по типам продуктов и областям применения, выделяя важнейшие коммерческие активы и игроков.

- Определите коммерческие возможности на мировом рынке химических волокон, анализируя тенденции и сделки по совместной разработке.

- Подробная информация о факторах, способствующих росту рынка.

- Excel с тысячами точек данных сегментации 4/5 на уровне мирового рынка химических волокон.

- Отчет в формате PDF с наиболее актуальным анализом, убедительно составленным после исчерпывающих качественных интервью и углубленного изучения рынка.

Лист данных

Целевая аудитория

- Отраслевые инвесторы/инвестиционные банкиры

- Поставщики/покупатели

- Образовательные и исследовательские институты

- Производители

- Специалисты-исследователи

- Развивающиеся компании

- Дистрибьюторы

Часто задаваемые вопросы

Каково прогнозируемое значение CAGR рынка Химическое волокно?

Рынок химических волокон, как ожидается, будет расти высокими темпами CAGR в течение прогнозируемого периода 2022-2029 гг.

К недостаткам можно отнести плохую впитываемость влаги и высокую чувствительность к нагреву. Полиамидное волокно не горит, но плавится без запаха, образуя мягкий шарик на конце.

К недостаткам можно отнести плохую впитываемость влаги и высокую чувствительность к нагреву. Полиамидное волокно не горит, но плавится без запаха, образуя мягкий шарик на конце. К технологическим свойствам тканей относятся:

К технологическим свойствам тканей относятся: Природный цвет волокон шерсти бывает:

Природный цвет волокон шерсти бывает: Новообразованный полиэстер, прозрачный и расплавленный, экструдируется через щель, образуя длинные ленты.

Новообразованный полиэстер, прозрачный и расплавленный, экструдируется через щель, образуя длинные ленты.

Наиболее распространенная длина реза составляет 38 мм.

Наиболее распространенная длина реза составляет 38 мм. Прочность на растяжение:

Прочность на растяжение:

Отделка центрифугированием также обеспечивает сцепление, но сцепление за счет извитости намного выше, чем сцепление, получаемое при отделке. Чтобы привести конкретный пример, у одного производителя волокна возникла серьезная проблема с мухой из окрашенного в заводских условиях трехлепесткового волокна. Трехлепестковое волокно как таковое с трудом поддается извитости, поэтому заводу было очень трудно добиться извитости на дюйм от 10 до 11. Окрашивание при 130°C в красильной машине HTHP снизило cpi до 6-8. 0,8% не помогло. Произошла загрузка карт, но мухобойка не контролировалась, в конечном итоге производитель волокна добавил паровой шкаф, чтобы довести температуру до 100 градусов плюс перед обжимом, а затем мог установить нормальный cpcm и хорошую стабильность обжима. Затем окрашенное волокно хорошо работало при обычном добавлении от 0,15 до 0,18% прядильного покрытия.

Отделка центрифугированием также обеспечивает сцепление, но сцепление за счет извитости намного выше, чем сцепление, получаемое при отделке. Чтобы привести конкретный пример, у одного производителя волокна возникла серьезная проблема с мухой из окрашенного в заводских условиях трехлепесткового волокна. Трехлепестковое волокно как таковое с трудом поддается извитости, поэтому заводу было очень трудно добиться извитости на дюйм от 10 до 11. Окрашивание при 130°C в красильной машине HTHP снизило cpi до 6-8. 0,8% не помогло. Произошла загрузка карт, но мухобойка не контролировалась, в конечном итоге производитель волокна добавил паровой шкаф, чтобы довести температуру до 100 градусов плюс перед обжимом, а затем мог установить нормальный cpcm и хорошую стабильность обжима. Затем окрашенное волокно хорошо работало при обычном добавлении от 0,15 до 0,18% прядильного покрытия. Goulston из США. Эффективность шлифовки может быть установлена только в ходе испытаний на мельнице.

Goulston из США. Эффективность шлифовки может быть установлена только в ходе испытаний на мельнице. Отделка нижнего уровня для смесей хлопка и обработки 100% полиэстера и отделка более высокого уровня для смеси вискозы. Причина в том, что вискоза имеет тенденцию отнимать у полиэстера его отделку. Однако на большинстве фабрик даже более низкий уровень прядения лучше подходит для низких объемов производства, а если уровень производства высок, требуется высокий уровень прядения, если он смешивается с вискозой.

Отделка нижнего уровня для смесей хлопка и обработки 100% полиэстера и отделка более высокого уровня для смеси вискозы. Причина в том, что вискоза имеет тенденцию отнимать у полиэстера его отделку. Однако на большинстве фабрик даже более низкий уровень прядения лучше подходит для низких объемов производства, а если уровень производства высок, требуется высокий уровень прядения, если он смешивается с вискозой. самый важный компонент волокна

самый важный компонент волокна Значения варьируются от 5 до 8 %. При DHS около 5% реализация готовой ткани будет составлять около 97% поданной серой ткани, а при DHS около 8% это значение снижается до 95%. Поэтому имеет коммерческий смысл держать DHS около 5%.

Значения варьируются от 5 до 8 %. При DHS около 5% реализация готовой ткани будет составлять около 97% поданной серой ткани, а при DHS около 8% это значение снижается до 95%. Поэтому имеет коммерческий смысл держать DHS около 5%.

При таком обращении ткани из 100-процентного полиэстера редко нуждаются в глажке. Если необходима подкраска, ее следует делать при умеренной температуре на изнаночной стороне ткани.

При таком обращении ткани из 100-процентного полиэстера редко нуждаются в глажке. Если необходима подкраска, ее следует делать при умеренной температуре на изнаночной стороне ткани. Студенты колледжа, с другой стороны, ненавидели полиэстер. В 1970-х они даже называли это проклятием «П». Они восприняли это как дешевое и уж точно не «с этим».

Студенты колледжа, с другой стороны, ненавидели полиэстер. В 1970-х они даже называли это проклятием «П». Они восприняли это как дешевое и уж точно не «с этим».

Полиэстер также является наиболее часто используемым промышленным волокном. По оценкам компании DuPont, 17,7 млн метрических тонн, потребленных во всем мире в 1995 г., вырастут почти до 40 млн метрических тонн к 2005 г.

Полиэстер также является наиболее часто используемым промышленным волокном. По оценкам компании DuPont, 17,7 млн метрических тонн, потребленных во всем мире в 1995 г., вырастут почти до 40 млн метрических тонн к 2005 г.

Полиэстер используется для швейных ниток, но нити из 100-процентного полиэстера имеют тенденцию нагреваться и образовывать узлы при использовании в высокоскоростном шитье. Нить из полиэстера с хлопковым покрытием устраняет эту проблему.

Полиэстер используется для швейных ниток, но нити из 100-процентного полиэстера имеют тенденцию нагреваться и образовывать узлы при использовании в высокоскоростном шитье. Нить из полиэстера с хлопковым покрытием устраняет эту проблему. google.co.in/books? id=GA2kAgAAQBAJ&pg=PA225&lpg=PA225&dq=Polyester+Fibre:+From+Its+Invention+to+Its+Present+Position&source=bl&ots=dA4fnz40su&sig=ACfU3U1kmYCfVGy72qEwZAIGiJ3EnAif0A&hl=en&sa=X&ved=2ahUKEwj3q63u5LDqAhUoxzgGHWCIDZ4Q6AEwDnoECAcQAQ#v=onepage&q=Polyester%20Fibre%3A%20From %20Its%20Invention%20to%20Its%20Present%20Position&f=false

google.co.in/books? id=GA2kAgAAQBAJ&pg=PA225&lpg=PA225&dq=Polyester+Fibre:+From+Its+Invention+to+Its+Present+Position&source=bl&ots=dA4fnz40su&sig=ACfU3U1kmYCfVGy72qEwZAIGiJ3EnAif0A&hl=en&sa=X&ved=2ahUKEwj3q63u5LDqAhUoxzgGHWCIDZ4Q6AEwDnoECAcQAQ#v=onepage&q=Polyester%20Fibre%3A%20From %20Its%20Invention%20to%20Its%20Present%20Position&f=false com/fabrics-directory/polyester-fabric

com/fabrics-directory/polyester-fabric

Например, The Lenzing Group использовала технологию блокчейн для поддержки своего бизнеса по производству волокна под брендом TENCEL, обеспечив полную прозрачность и отслеживаемость для брендов и потребителей своих волокон в готовой одежде. Компания присоединится к платформе гонконгской технологической компании TextileGenesis, чтобы выполнить эту задачу.

Например, The Lenzing Group использовала технологию блокчейн для поддержки своего бизнеса по производству волокна под брендом TENCEL, обеспечив полную прозрачность и отслеживаемость для брендов и потребителей своих волокон в готовой одежде. Компания присоединится к платформе гонконгской технологической компании TextileGenesis, чтобы выполнить эту задачу. Внезапное прекращение экономической активности — например, закрытие многих магазинов и торговых центров, рост уровня безработицы и, как следствие, снижение спроса на одежду на основных рынках, таких как США, ЕС и Япония, — привели к тому, что COVID-19кризис беспрецедентный. По данным Управления T&A (OTEXA), импорт T&A из Китая сократился на 44 % в период с января по май 2020 года по сравнению с тем же периодом 2019 года. Стоимость экспорта T&A из азиатских стран в США за первые пять месяцев 2020 года снизился на 9,4% во Вьетнаме, на 23% в Индии, на 13% в Бангладеш и на 14% в Индонезии по сравнению с прошлым годом.

Внезапное прекращение экономической активности — например, закрытие многих магазинов и торговых центров, рост уровня безработицы и, как следствие, снижение спроса на одежду на основных рынках, таких как США, ЕС и Япония, — привели к тому, что COVID-19кризис беспрецедентный. По данным Управления T&A (OTEXA), импорт T&A из Китая сократился на 44 % в период с января по май 2020 года по сравнению с тем же периодом 2019 года. Стоимость экспорта T&A из азиатских стран в США за первые пять месяцев 2020 года снизился на 9,4% во Вьетнаме, на 23% в Индии, на 13% в Бангладеш и на 14% в Индонезии по сравнению с прошлым годом. Эти мономеры используются в нескольких отраслях, таких как производство одежды и обуви, для создания новых материалов. Во время этого процесса переработки производительность не теряется, поскольку переработанный продукт такой же, как и его первичные аналоги с точки зрения внешнего вида и свойств.

Эти мономеры используются в нескольких отраслях, таких как производство одежды и обуви, для создания новых материалов. Во время этого процесса переработки производительность не теряется, поскольку переработанный продукт такой же, как и его первичные аналоги с точки зрения внешнего вида и свойств. Среди всех регионов на рынке доминирует Азиатско-Тихоокеанский регион, поскольку Китай является крупнейшим в мире производителем химического волокна. В 2019 году на Китай приходилось 70%, а на Индию — 8% мирового производства химических волокон, что больше, чем во всех странах мира вместе взятых. Ожидается, что регион будет доминировать на рынке, о чем также свидетельствует тот факт, что среди 10 крупнейших производителей синтетических или химических волокон в мире в 2020 году 8 базируются в этом регионе: 5 из Японии, 1 из Китая, 1 из Индонезии и 1. из Индии. По данным Национального бюро статистики Китая, производство химических волокон с января по февраль 2021 года составило около 10 миллионов тонн с темпами роста 32,4%.

Среди всех регионов на рынке доминирует Азиатско-Тихоокеанский регион, поскольку Китай является крупнейшим в мире производителем химического волокна. В 2019 году на Китай приходилось 70%, а на Индию — 8% мирового производства химических волокон, что больше, чем во всех странах мира вместе взятых. Ожидается, что регион будет доминировать на рынке, о чем также свидетельствует тот факт, что среди 10 крупнейших производителей синтетических или химических волокон в мире в 2020 году 8 базируются в этом регионе: 5 из Японии, 1 из Китая, 1 из Индонезии и 1. из Индии. По данным Национального бюро статистики Китая, производство химических волокон с января по февраль 2021 года составило около 10 миллионов тонн с темпами роста 32,4%. , базирующаяся в Японии, является одним из ведущих мировых поставщиков высококачественных волокон, таких как арамидные, углеродные волокна и композиты, а также полиэфирные волокна. Химические волокна широко используются в текстильной и промышленной промышленности. Растущая урбанизация, рост располагаемого дохода и растущая покупательная способность являются факторами, увеличивающими спрос на химические волокна в Индии и Китае. Строгие экологические нормы и проблемы, отсутствие инвестиций в исследования и разработки и основных технологий, старение оборудования, отсутствие развития передовой технологической инфраструктуры, затраты на рабочую силу, нехватка профессионального и технического персонала в Южной Корее нанесут ущерб рынку.

, базирующаяся в Японии, является одним из ведущих мировых поставщиков высококачественных волокон, таких как арамидные, углеродные волокна и композиты, а также полиэфирные волокна. Химические волокна широко используются в текстильной и промышленной промышленности. Растущая урбанизация, рост располагаемого дохода и растущая покупательная способность являются факторами, увеличивающими спрос на химические волокна в Индии и Китае. Строгие экологические нормы и проблемы, отсутствие инвестиций в исследования и разработки и основных технологий, старение оборудования, отсутствие развития передовой технологической инфраструктуры, затраты на рабочую силу, нехватка профессионального и технического персонала в Южной Корее нанесут ущерб рынку. Некоторыми ключевыми игроками на рынке являются Lenzing AG, China Petroleum Corporation, Shenma Industrial Co., Ltd., Mitsubishi Chemical, Sinopec Group, Toray Industries, DuPont de Nemours, Inc. Chinatex Corporation, Indorama Corporation и Reliance Industries.

Некоторыми ключевыми игроками на рынке являются Lenzing AG, China Petroleum Corporation, Shenma Industrial Co., Ltd., Mitsubishi Chemical, Sinopec Group, Toray Industries, DuPont de Nemours, Inc. Chinatex Corporation, Indorama Corporation и Reliance Industries.