Содержание

Технология производства хлеба по методу А. Сушкова

Главная » Школа хлебопеков » Технология производства » Технология производства хлеба по методу А. Сушкова

А. Сушков предложил свой метод производства пшеничного хлеба, как альтернативу традиционному опарному методу. Использовавшийся в начале ХХ века опарный метод тестоведения был очень трудоемким и продолжительным по времени (от замеса теста до окончания выпечки проходило около 8-9 часов). Повышенная трудоемкость была связана с тем, что на пекарнях катастрофически не хватало стандартных деж, поэтому дежи использовались только для замеса, а все стадии брожения проходили в других емкостях, в которые полуфабрикаты перекладывали вручную.

Время, затрачиваемое на производство хлеба по методу А. Сушкова, составляло 4 часа, кроме того сокращалась стадия замеса и брожения опары.

Рецептура пшеничного хлеба, используемая в методе А. Сушкова:

Сушкова:

Мука пшеничная – 100 кг

Вода – 60-65 л

Соль – 1,5 кг

Дрожжи – 1,5 кг

Количество дрожжей в рецептуре Сушкова в 5 раз превышало принятые для традиционного опарного хлебопечения нормы. С одной стороны это приводило к дополнительным затратам, но с другой стороны стимулировало спрос на дрожжи, что было очень выгодно для развития советского дрожжевого производства.

По предложенной А. Сушковым технологии, 10-15 кг от рецептурного количества муки следовало заварить равным количеством горячей воды (температура воды для заваривания теста 90-100оС). Завариваемая мука тщательно размешивалась до получения однородной студенистой массы с температурой 50-60 оС. При температуре 50-60оС благодаря деятельности амилолитических ферментов (диастаз) часть клейстеризованного крахмала осахаривалась.

После охлаждения мучной заварки до 30 оС в нее вносились дрожжи, оставшаяся мука, вода, соль и замешивалось тесто. На замес теста предусматривалось 15-20 минут.

На замес теста предусматривалось 15-20 минут.

Брожение теста длилось 3 часа.

Выброженное тесто направлялось на деление, формовку, расстойку и выпечку.

Пшеничные булки массой 2 кг выпекались в течение 1 часа, а 400-граммовые французские булки – 20 минут.

Припек по 2-х килограммовым булкам составлял 30%, а по французским булкам – 29%.

Пшеничный хлеб, произведенный по методу А. Сушкова, получался более низкого качества, чем хлеб, выработанный по длительной опарной технологии. Хлеб Сушкова имел более низкую пористость и более влажный мякиш, однако он медленнее черствел. «Мякиш влажен, вязок и тестоват и в силу этого тяжело ложится на желудок» — так характеризовал хлеб, произведенный по методу Сушкова, Н.Мельников в 1930 г.

Несмотря на недостатки, метод А. Сушкова получил определенное признание и распространение в практическом хлебопечении.

Рейтинг

( Пока оценок нет )

Понравилась статья? Поделиться с друзьями:

Выпечка хлеба — технология и оборудование

Главная

»Статьи

»Выпечка хлеба всегда было делом рук добрых

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Телефоны:

+38 (067) 535-53-31; +38 (067) 531-64-92; +38 (0536) 79-28-87

E-mail:mastermilk@ukr.netЗаказать

Выпечка хлеба всегда было делом рук добрых, заботливых, ласковых. Хлеб – это продукт первой необходимости, он нужен всем и всегда. Именно хлеб отождествлял семейный достаток и благополучие. Процесс выпечки хлеба испокон веков являл собою торжественную церемонию.

Обоудование для производства хлеба и хлебобулочных изделий от Мастер Милк.

В наши дни хлебопекарное производство приняло широкие промышленные масштабы. Большие хлебозаводы и маленькие пекарни в погоне за новыми идеями и технологиями. В поиске путей для поднятия прежних традиций выпечки хлеба, пекари обратили свое внимание на современное хлебопекарное оборудование.

Оборудование хлебопекарного производства классифицируют по следующим признакам: функциональному признаку, характеру воздействия на обрабатываемый продукт, структуре рабочего цикла, степени механизации и автоматизации.

Перечислим основные технологии производства хлеба и входящие в них хлебопекарное оборудование:

- Подготовка сырья. Сюда входит просеивание муки, магнитная очистка, отделение клейковины и т.д. Здесь незаменимо следующее оборудование хлебопекарного производства: мукопросеиватели, дозаторы, фильтры, весы и другое технологическое хлебопекарное оборудование, предназначенное для подготовительной стадии сырья к производству.

- Замес теста. Технология производства хлеба – это важнейшая технологическая операция, от которой в значительной степени зависит дальнейшее качество хлеба. Для замеса теста нужно специальное хлебопекарное оборудование — тестомесильные машины. Они позволяют быстро и качественно выполнить замес. Технология производства хлеба также подразумевает строжайшее соблюдение всех пропорций и ингредиентов непосредственно технологом.

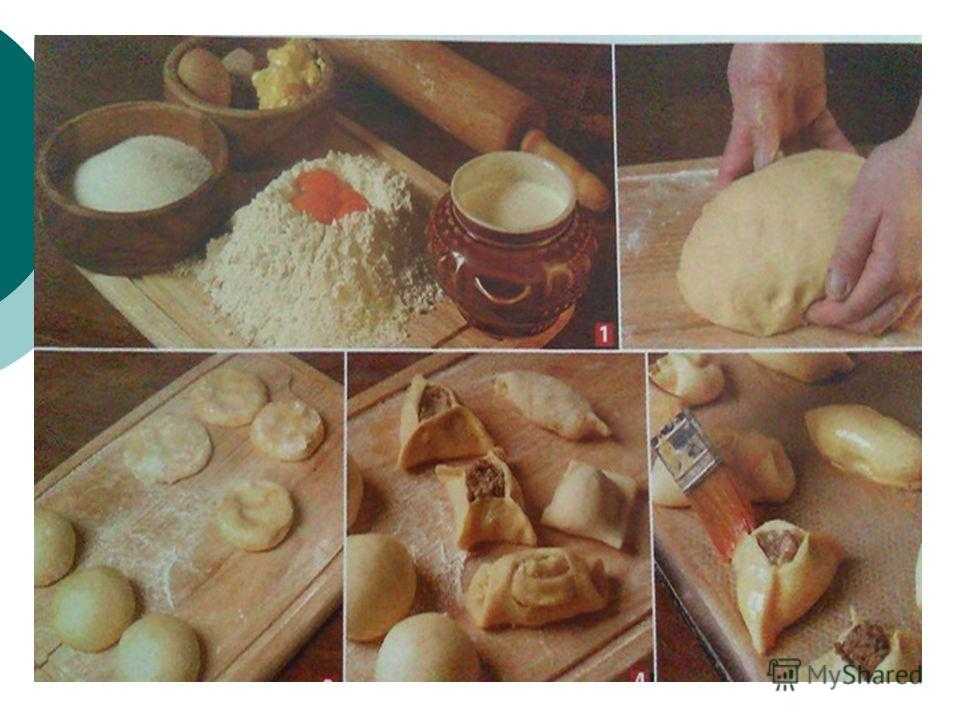

- Деление теста. В зависимости от вида хлеба, процесс деления может включать в себя следующие операции: деление теста на куски, округление, предварительная растойка, формование и окончательная растойка тестовых заготовок.

Оборудование для выпечки хлеба, использующееся в этом процессе, — тестоделительная машина. Масса кусков зависит от установленной массы будущих батонов, учитывая потерю массы после усушки. После тестоделительной машины тесто поступает в округлительные машины, где им придается круглая форма. Потом заготовка должна отлежаться некоторое время (3-8 минут) и отправится в формовочную машину, где ей будет придана любая форма.

Оборудование для выпечки хлеба, использующееся в этом процессе, — тестоделительная машина. Масса кусков зависит от установленной массы будущих батонов, учитывая потерю массы после усушки. После тестоделительной машины тесто поступает в округлительные машины, где им придается круглая форма. Потом заготовка должна отлежаться некоторое время (3-8 минут) и отправится в формовочную машину, где ей будет придана любая форма. - Выпечка. Это заключительная стадия производства хлеба. Оборудование для выпечки хлеба должно быть безупречным — только это позволит изготовить хлеб высшего качества. На этой стадии технологии производства хлеба тестовые заготовки поступают в специальные печи, предназначенные для приготовления хлебобулочных изделий. Помогают этому процессу конвейерные системы. Тестовые заготовки прогреваются слой за слоем, постепенно. Образование твердой корки происходит из-за обезвоживания верхних слоев тестовой заготовки.

- Охлаждение.

Охлаждение хлеба возможно двумя путями – естественным путем, и с применением охладительных камер. Метод естественного охлаждения не требует затрат на охлаждающие установки, но имеет несколько отрицательных факторов. На некоторых предприятиях организованы дешевые камеры охлаждения, где съем тепла производится несколько быстрее за счет усиленной циркуляции воздуха. В пользу метода принудительного охлаждения хлеба выступает несколько факторов – во первых, принудительное охлаждение уменьшает потери влаги, что сказывается на вкусовых характеристиках, и массе конечного изделия. Во вторых – принудительное охлаждение является превентивной мерой против развития бактерий вызывающих «картофельную болезнь» хлеба(Bacillus subtillis и Bacillus mesenterecus). В третих, сокращется время цикла производственного процесса, и предотвращается возникновение «росы» или испарины – конденсата на внутренней поверхности упаковочной пленки. Метод принудительного охлаждения более гигиеничен, особенно, если производство автоматизировано, и вмешательство человеческого фактора по возможности исключено.

Охлаждение хлеба возможно двумя путями – естественным путем, и с применением охладительных камер. Метод естественного охлаждения не требует затрат на охлаждающие установки, но имеет несколько отрицательных факторов. На некоторых предприятиях организованы дешевые камеры охлаждения, где съем тепла производится несколько быстрее за счет усиленной циркуляции воздуха. В пользу метода принудительного охлаждения хлеба выступает несколько факторов – во первых, принудительное охлаждение уменьшает потери влаги, что сказывается на вкусовых характеристиках, и массе конечного изделия. Во вторых – принудительное охлаждение является превентивной мерой против развития бактерий вызывающих «картофельную болезнь» хлеба(Bacillus subtillis и Bacillus mesenterecus). В третих, сокращется время цикла производственного процесса, и предотвращается возникновение «росы» или испарины – конденсата на внутренней поверхности упаковочной пленки. Метод принудительного охлаждения более гигиеничен, особенно, если производство автоматизировано, и вмешательство человеческого фактора по возможности исключено. Мы рекомендуем использовать для охлаждения хлеба спиральные конвейеры – они характеризуются высокой производительностью, малыми габаритами, высокой гигиеничностью, и низкими энергозатратами. Для понижения температуры используются климатические установки.

Мы рекомендуем использовать для охлаждения хлеба спиральные конвейеры – они характеризуются высокой производительностью, малыми габаритами, высокой гигиеничностью, и низкими энергозатратами. Для понижения температуры используются климатические установки. - Упаковка. С момента выпечки до потребления хлебобулочные изделия проходят длительную логистическую цепочку – съем с печи и передача на склад – передача на экспедицию – перегрузка в транспорт – перегрузка в торговые точки – продажа – транспортировка к месту потребления. Это самая короткая из всех возможных логистических цепей. Во всех этих пунктах возможно заражение хлеба, или попадение на него непищевых материалов – грязи, пыли, кусочков дерева или металла. Чтобы исключить эти риски, хлеб должен быть упакован. В цивилизованных странах, вся хлебобулочная продукция продается упакованной, если она не была произведена на месте продажи. В нашей стране, производители только начинают упаковывать хлеб. Это связано с дороговизной производительных упаковочных машин, и распространенным заблуждением потребителей, что упаковка влияет отрицательно на качество хлеба.

Это ошибочное мнение. Упаковка, произведенная в гигиенических условиях, в пищевые пленки, надолго продлевает срок реализации, и конечного потребления. Упаковка производится на горизонтальных упаковочных машинах, с помощью вакуумных упаковщиков, или методом клипсования. Часто перед упаковкой хлеб нарезают. Для нарезки используются специальные машины – слайсеры.

Это ошибочное мнение. Упаковка, произведенная в гигиенических условиях, в пищевые пленки, надолго продлевает срок реализации, и конечного потребления. Упаковка производится на горизонтальных упаковочных машинах, с помощью вакуумных упаковщиков, или методом клипсования. Часто перед упаковкой хлеб нарезают. Для нарезки используются специальные машины – слайсеры.

Современное хлебопекарное производство характеризуется высоким уровнем механизации и автоматизации технологических процессов, внедрением новых технологий и постоянным расширением ассортимента хлебобулочных изделий, а также развитием предприятий малой мощности различных форм собственности. Для того, чтобы правильно организовать производство и выпускать конкурентоспособную продукцию необходимо учитывать современные тенденции в хлебопечении, вовремя модернизировать производство, расширять ассортимент…

Мы не забываем о том, что выпечка хлеба является процессом творческим. Всякое хлебопекарное или кондитерское оборудование не должно ограничивать творческие помыслы мастеров-пекарей. Потому что все-таки в своей истории хлеб знал больше хороших новшеств, чем негативного влияния. Именно поэтому крупный хлебозавод или маленькая пекарня смогут найти у нас качественное оборудование, которое стало бы оптимальным вариантом для их бизнеса.

Потому что все-таки в своей истории хлеб знал больше хороших новшеств, чем негативного влияния. Именно поэтому крупный хлебозавод или маленькая пекарня смогут найти у нас качественное оборудование, которое стало бы оптимальным вариантом для их бизнеса.

Сделайте Ваш хлеб более вкусным, запоминающимся, эстетичным и практичным! Остановите свой выбор на пищевом оборудовании, которое предлагает компания ООО «Мастер Милк» и удивите своих клиентов новым ассортиментом изысканных хлебобулочных и кондитерских изделий.

Полезные технологии производства хлеба

Автоматическая линия по производству хлебобулочных изделий со сладким печеньем на конвейерном оборудовании машин в цехе кондитерской фабрики, промышленное пищевое производство.

Процессы и оборудование позволяют получать промышленные продукты, которые все больше напоминают изделия ручной работы. Самые большие новшества в печах для получения хлеба с хрустящей корочкой и мягкой и ароматной внутренней частью.

Пекарня все больше становится точной технологией и позволяет получать промышленные продукты, которые по качеству аналогичны ремесленным. Пекарни и промышленность могут выбрать полные хлебопекарные линии или отдельные машины, которые будут установлены на разных этапах производства. Промышленный хлеб больше не является синонимом низкого качества.

Современные машины способны обрабатывать закваску для хлеба, приготовленную с использованием натуральных дрожжей, для придания конечному продукту таких характеристик, как хрустящая корочка, мягкая и ароматная внутренняя часть. Чтобы удовлетворить потребности потребителей, которые все более внимательно относятся к продуктам, которые они покупают, хлебопекарная промышленность движется к более длительным производственным процессам, в которых учитываются не только ингредиенты, но и производственный процесс.

Время выдержки и закваски увеличено, обработка производится при более низких температурах с более высоким процентным содержанием воды, чем в прошлом, с целью сделать промышленный продукт все более и более похожим на ремесленный.

Машины для любых нужд

Что касается технологического выбора, то в промышленном производстве хлебобулочных изделий все больше компаний отдают предпочтение комплексным, гибким и настраиваемым решениям, способным адаптироваться к различным производственным потребностям, производить широкий ассортимент продуктов, включая хлеб, пиццу и торты различных видов.

Все более и более эффективные машины позволяют производить широкий ассортимент хлебобулочных изделий благодаря модульным конструкциям, которые можно адаптировать для обработки различных типов рецептов, таких как масляный или молочный хлеб, круглогодичный хлеб, хлеб сфилатини, а также классические багеты, домашний хлеб для бутербродов или деревенские багеты, батоны, фокачча, чиабатта, французский хлеб и т. д., с глютеном или без него. Разные рецепты соответствуют разным типам теста: с маточными дрожжами, хлебной закваской, предварительно ферментированным тестом, сильно гидратированным, с низким содержанием соли, с органическими ингредиентами или без глютена.

Универсальность, по-видимому, является ключевым элементом современных хлебопекарных линий, доступных компаниям, включая обработку с низким уровнем стресса, которая обеспечивает отсутствие стресса при тестировании. Если продуктов не так много или если нет проблем с пространством, компании могут выбрать специальные производственные линии, которые обрабатывают тесто с высоким процентным содержанием воды, например, для хлеба чиабатта, плоской и удлиненной формы, при этом внутренний мякиш мягкий и альвеолярный, а внешняя корочка остается золотистой и хрустящей.

Производственные мощности линий модульные и количество буханок зависит от размера. Точно так же на рынке есть линии по производству круглого хлеба, обработанного различными видами теста: от деревенского формованного хлеба до хлеба со смешанными семенами и круглого хлеба с дыркой, как рогалики, до мягких бутербродов и бургеров. В этом случае в состав линии входит округлительная машина, задачей которой является преобразование квадратных порций теста в округлые батоны.

Как правило, автоматические хлебопекарные линии способны производить широкий ассортимент хлеба и обрабатывать различные виды теста. Кроме того, полная индивидуализация линий делает системы подходящими для любых производственных потребностей. Некоторые хлебопекарные линии основаны на системах прокатки с низким напряжением, которые получают тесто из миксера, делят его на полоски и с помощью ленточного конвейера доставляют его на станцию резки, где гильотина разрезает его на более мелкие порции в соответствии с желаемый размер.

В этот момент разбитое тесто транспортируется к формовочной машине, которая превращает кусочки в требуемую форму. Наконец, в зависимости от выбранной конфигурации, линия может быть подключена к ленточному конвейеру, направляющемуся к морозильным камерам, или к отсадочному лотку для отправки в печи.

В любом случае, все этапы современных хлебопекарных линий автоматизированы и регулируются и могут быть изменены в соответствии с рецептами. Гигиенический дизайн оптимизирует степень санитарии.

Промышленная конвекционная печь с приготовлением хлебобулочных изделий для предприятий общественного питания. Профессиональное кухонное оборудование.

Печи

В пекарнях обязательными являются печи с накладными камерами и/или печи с вращающимися тележками. Ротационные печи характеризуются наличием вертикальных пекарных камер с тележками, на которых установлены противни с выпекаемым хлебом. Вкус изделий менее интенсивный, но выпечка получается более однородной по сравнению с печами с накладными камерами.

Они, с другой стороны, характеризуются переменным количеством перекрывающихся горизонтальных камер и поэтому обладают гибкостью, необходимой для современной пекарни. Печи этого типа позволяют выпекать довольно быстро, хлеб имеет интенсивный цвет, особенно сверху, а также лучший вкус и аромат, чем у ротационных печей. Приготовление, однако, не всегда однородно. Обе позволяют быстро обрабатывать большое количество хлеба.

Выбор духовки зависит от предполагаемого вида выпечки, и чаще выбирают электрические духовки, а не мазутные, так как в первых тепло распространяется более равномерно и гарантирует лучшее качество приготовления. Эти печи также позволяют выбирать тип распределения тепла сверху, снизу или с обеих сторон. Кроме того, можно переключить нагревательный элемент, чтобы сначала выбрать приготовление на обеих сторонах, а затем переключиться на выбор, чтобы предотвратить пережаривание поверхности.

Эти печи также позволяют выбирать тип распределения тепла сверху, снизу или с обеих сторон. Кроме того, можно переключить нагревательный элемент, чтобы сначала выбрать приготовление на обеих сторонах, а затем переключиться на выбор, чтобы предотвратить пережаривание поверхности.

Электрические печи очень эффективны и потребляют меньше энергии. Многие из них теплоизолированы для предотвращения потерь тепла и большей экономии энергии. Кроме того, они оснащены системой вентиляции для обеспечения равномерного распределения тепла. Современные технологии выпечки исключают влияние погодных условий на конечный результат выпекания. Приготовление происходит равномерно независимо от атмосферного давления, летом или зимой. Хлебобулочные и кондитерские изделия более однородны и имеют стабильное качество.

Это связано с тем, что давление и количество рециркулирующего воздуха в печах можно регулировать. Это приводит к лучшим объемам, рыхлой корке и незначительному и контролируемому обезвоживанию поверхности. Особенно в ротационных печах, где тепло передается выпекаемому продукту за счет конвекции, важно, чтобы разница температур между рециркуляционным воздухом и выпекаемым продуктом, а также количество/скорость воздуха взаимно согласовывались для обеспечения оптимального сочетание тепла и количества воздуха для каждого изделия для выпечки на каждом этапе приготовления.

Особенно в ротационных печах, где тепло передается выпекаемому продукту за счет конвекции, важно, чтобы разница температур между рециркуляционным воздухом и выпекаемым продуктом, а также количество/скорость воздуха взаимно согласовывались для обеспечения оптимального сочетание тепла и количества воздуха для каждого изделия для выпечки на каждом этапе приготовления.

Для этого духовки могут быть оборудованы частотными преобразователями или регулируемыми отверстиями, расположенными между варочным блоком и нагревательным блоком. Таким образом, при том же количестве воды образуется меньше пара или, наоборот, меньше воды используется для получения того же количества пара и, следовательно, меньше энергии. В некоторых печах процесс испарения улучшен простым распылением воды сжатым воздухом. Мелкодисперсный туман распределяется более равномерно и испаряется быстрее и полнее, обеспечивая немедленную доступность насыщенного пара. Изделия будут иметь лучшую корочку и блеск. Кроме того, происходит экономия воды и, следовательно, энергии, необходимой для испарения.

Многие печи можно запрограммировать заранее, чтобы они были готовы к работе в начале смены, что значительно экономит время. Шаги вперед в области энергосбережения также при очистке, поскольку последнюю можно временно совместить с нагревом самой духовки, чтобы остаточное тепло процесса очистки можно было использовать для обогрева процесса приготовления. Традиционные системы приготовления пищи в духовке допускают два режима работы горелки: включенная и выключенная. Другие духовки работают с двумя разными уровнями энергоемкости, чтобы более точно регулировать температурную кривую в варочной панели, экономя энергию, поскольку духовка, если она не нужна, не должна работать на максимальной мощности горелки.

Промышленное производство хлебобулочных изделий на конвейере – технология и оборудование на пищевой фабрике.

Вместо того, чтобы поддерживать постоянную температуру в печи с ненужным потреблением энергии, можно довести температуру пекарной камеры до низкого значения либо сразу после окончания процесса выпечки, либо после периода простоя, а также установить время, когда он должен работать на желаемой мощности. Европейский проект LEO (Low Energy Ovens) также работал над энергосбережением. Инфракрасная технология, установленная на духовках, снижает потребление энергии в процессе приготовления на 20-40% и экономит до 70% времени.

Европейский проект LEO (Low Energy Ovens) также работал над энергосбережением. Инфракрасная технология, установленная на духовках, снижает потребление энергии в процессе приготовления на 20-40% и экономит до 70% времени.

Основные цели проекта касались строительства опытных образцов печей и оценки их товарности. Окончательные результаты показывают, что инфракрасная технология имеет большой рыночный потенциал. Интеллектуальные автоматизированные технологии также нашли свое применение в процессах выпечки. На самом деле возможно, что автоматические механизмы регулируют колебания температуры в варочной камере, возможно, из-за того, что она была открыта или из-за того, что было загружено меньшее количество теста или более теплое тесто, ограничивая эти изменения процесса автоматическим, умным и гибким образом. .

Система сохраняет записанную температурную кривую и регулирует температуру в камере для приготовления пищи, всегда следуя этой идеальной кривой. В зависимости от приготавливаемого продукта можно установить несколько температурных кривых. Замороженное дрожжевое тесто можно готовить, как только оно было извлечено из морозильной камеры, без дальнейшего разрыхления, комбинируя контролируемое оттаивание теста в пекарной камере непосредственно со следующим процессом приготовления благодаря программам, специально разработанным для приготовления замороженного дрожжевое тесто. Размораживание происходит при внутренней температуре прибл. 0 °C, а непрерывная подача пара и импульсы циркуляции воздуха гарантируют, что снаружи не произойдет чрезмерное высыхание, после чего запускается соответствующая программа приготовления.

Замороженное дрожжевое тесто можно готовить, как только оно было извлечено из морозильной камеры, без дальнейшего разрыхления, комбинируя контролируемое оттаивание теста в пекарной камере непосредственно со следующим процессом приготовления благодаря программам, специально разработанным для приготовления замороженного дрожжевое тесто. Размораживание происходит при внутренней температуре прибл. 0 °C, а непрерывная подача пара и импульсы циркуляции воздуха гарантируют, что снаружи не произойдет чрезмерное высыхание, после чего запускается соответствующая программа приготовления.

Охлаждение для пекарен

Охлаждение в пекарнях очень важно и требует индивидуальных решений как по температуре, так и по влажности. Пекарни могут воспользоваться системой, которая укладывает тесто на стеллажи, где с помощью вакуумного охладителя оно быстро и равномерно охлаждается, но не замерзает, а затем мягко охлаждается до внутренней температуры 6°C.

Система вентиляции предотвращает обезвоживание. Холодное хранение в диапазоне (положительных) низких температур способствует полному образованию ароматических веществ. Стеллажи действуют как аккумуляторы холода и, таким образом, упрощают транспортировку, хранение и логистику. Охлажденное тесто можно транспортировать и выпекать без активного охлаждения в течение максимум 36 часов.

Холодное хранение в диапазоне (положительных) низких температур способствует полному образованию ароматических веществ. Стеллажи действуют как аккумуляторы холода и, таким образом, упрощают транспортировку, хранение и логистику. Охлажденное тесто можно транспортировать и выпекать без активного охлаждения в течение максимум 36 часов.

Подключенные системы

Все больше и больше систем подключаются к интеллектуальной сети в соответствии с Индустрией 4.0, чтобы контролировать весь производственный процесс, улучшать его, делая доступной всю информацию для и от заводов централизованно и в режиме реального времени, для полного контроля и надежная отчетность. Обработка данных позволяет проводить прогнозные измерения, которые оптимизируются с течением времени.

Наука о хлебопечении — Bakeinfo

После того, как хлеб замешан, его оставляют для подъема (брожения).

По мере брожения тесто медленно превращается из грубой плотной массы, лишенной растяжимости и с плохими газоудерживающими свойствами, в гладкое, растяжимое тесто с хорошими газоудерживающими свойствами.

Дрожжевые клетки растут, кусочки белка глютена слипаются друг с другом, образуя сети, а спирт и углекислый газ образуются при расщеплении углеводов (крахмала, сахаров), которые естественным образом содержатся в муке.

Дрожжи используют сахара, расщепляя их на углекислый газ и воду. Дрожжам нужно много кислорода, чтобы завершить этот тип брожения.

В хлебном тесте доступ кислорода ограничен, и дрожжи могут достичь только частичного брожения, и вместо выделяемого углекислого газа и воды образуются углекислый газ и спирт. Это называется спиртовым брожением.

Углекислый газ, образующийся в этих реакциях, вызывает подъем теста (брожение или расстойку), а образующийся спирт в основном испаряется из теста в процессе выпечки.

В процессе брожения каждая дрожжевая клетка образует центр, вокруг которого образуются пузырьки углекислого газа. Тысячи крошечных пузырьков, каждый из которых окружен тонкой пленкой глютена, образуют клетки внутри тестовой заготовки. Увеличение размера теста происходит по мере того, как эти клетки заполняются газом.

Увеличение размера теста происходит по мере того, как эти клетки заполняются газом.

Во время окончательного подъема (расстойки) тесто снова наполняется пузырьками газа, и как только это происходит достаточно далеко, тесто переносится в печь для выпекания.

Общий вид – большие газовые отверстия, покрытые клейковиной, с меньшими отверстиями и ингредиентами между ними. (Вид под электронным микроскопом)

Через два часа поднимающиеся нити глютена образуют решетку, когда тесто достигает требуемого размера. (вид под электронным микроскопом)

В процессе выпечки неприятное тесто превращается в легкий, легко усваиваемый, пористый вкусный продукт.

Когда интенсивное тепло печи проникает в тесто, газы внутри теста расширяются, быстро увеличивая размер теста. Это называется «пружиной печи» и вызывается серией реакций: газ + тепло = увеличение объема или повышение давления. Давление газа внутри тысяч крошечных газовых ячеек увеличивается с повышением температуры, и ячейки становятся больше.

Значительная часть углекислого газа, вырабатываемого дрожжами, находится в растворе в тесте. Когда температура теста повышается примерно до 40°C, углекислый газ, содержащийся в растворе, превращается в газ и перемещается в существующие газовые ячейки. Это расширяет эти клетки и в целом снижает растворимость газов.

Тепло печи превращает жидкости в газы в процессе испарения, и, таким образом, произведенный спирт испаряется.

Тепло также влияет на скорость активности дрожжей. По мере повышения температуры скорость брожения увеличивается, а также увеличивается образование газовых ячеек, пока тесто не достигнет температуры, при которой погибают дрожжи (примерно 46°C).

Примерно при 60°C начинается стабилизация мякиша. Гранулы крахмала набухают примерно при 60°С, а в присутствии воды, выделяющейся из глютена, внешняя стенка клетки гранулы крахмала лопается, а крахмал внутри образует густую гелеобразную пасту, которая способствует формированию структуры теста.

При температуре от 74°C и выше нити глютена, окружающие отдельные газовые клетки, трансформируются в полужесткую структуру, которая обычно ассоциируется с силой хлебного мякиша.

Натуральные ферменты, присутствующие в тесте, погибают при разных температурах во время выпечки. Один важный фермент, альфа-амилаза, фермент, расщепляющий крахмал на сахара, продолжает выполнять свою работу до тех пор, пока температура теста не достигнет 75°C.

Во время выпекания дрожжи погибают при 46°C и поэтому не используют дополнительные сахара, образующиеся при температуре 46-75°C, в пищу. Затем эти сахара используются для подслащивания панировочных сухарей и получения привлекательного коричневого цвета корочки.

По мере выпекания внутренняя температура буханки увеличивается примерно до 98°C. Буханка не пропечется полностью, пока не будет достигнута эта внутренняя температура. Вес теряется за счет испарения влаги и спирта из корки и внутренней части буханки. Пар образуется, потому что поверхность буханки достигает 100°C+. По мере удаления влаги корочка нагревается и в конечном итоге достигает той же температуры, что и духовка.

Пар образуется, потому что поверхность буханки достигает 100°C+. По мере удаления влаги корочка нагревается и в конечном итоге достигает той же температуры, что и духовка.

Сахара и другие продукты, некоторые из которых образуются в результате распада некоторых присутствующих белков, смешиваются, чтобы сформировать корочку привлекательного цвета. Они известны как реакции «потемнения» и происходят очень быстро при температуре выше 160°C. Они являются основными причинами образования цвета корки.

В пекарнях хлеб быстро охлаждается, когда выходит из печи. Температура корочки составляет более 200°C, а внутренняя температура мякиша около 98°C. Буханка наполнена насыщенным паром, которому также необходимо дать время для испарения.

Буханка целиком охлаждается примерно до 35°C, прежде чем ее можно будет нарезать и завернуть, не повреждая буханку.

Влажное вещество, такое как хлеб, теряет тепло за счет испарения воды с его поверхности. На скорость испарения влияет температура воздуха и движение холодного воздуха вокруг буханки.

Оборудование для выпечки хлеба, использующееся в этом процессе, — тестоделительная машина. Масса кусков зависит от установленной массы будущих батонов, учитывая потерю массы после усушки. После тестоделительной машины тесто поступает в округлительные машины, где им придается круглая форма. Потом заготовка должна отлежаться некоторое время (3-8 минут) и отправится в формовочную машину, где ей будет придана любая форма.

Оборудование для выпечки хлеба, использующееся в этом процессе, — тестоделительная машина. Масса кусков зависит от установленной массы будущих батонов, учитывая потерю массы после усушки. После тестоделительной машины тесто поступает в округлительные машины, где им придается круглая форма. Потом заготовка должна отлежаться некоторое время (3-8 минут) и отправится в формовочную машину, где ей будет придана любая форма. Охлаждение хлеба возможно двумя путями – естественным путем, и с применением охладительных камер. Метод естественного охлаждения не требует затрат на охлаждающие установки, но имеет несколько отрицательных факторов. На некоторых предприятиях организованы дешевые камеры охлаждения, где съем тепла производится несколько быстрее за счет усиленной циркуляции воздуха. В пользу метода принудительного охлаждения хлеба выступает несколько факторов – во первых, принудительное охлаждение уменьшает потери влаги, что сказывается на вкусовых характеристиках, и массе конечного изделия. Во вторых – принудительное охлаждение является превентивной мерой против развития бактерий вызывающих «картофельную болезнь» хлеба(Bacillus subtillis и Bacillus mesenterecus). В третих, сокращется время цикла производственного процесса, и предотвращается возникновение «росы» или испарины – конденсата на внутренней поверхности упаковочной пленки. Метод принудительного охлаждения более гигиеничен, особенно, если производство автоматизировано, и вмешательство человеческого фактора по возможности исключено.

Охлаждение хлеба возможно двумя путями – естественным путем, и с применением охладительных камер. Метод естественного охлаждения не требует затрат на охлаждающие установки, но имеет несколько отрицательных факторов. На некоторых предприятиях организованы дешевые камеры охлаждения, где съем тепла производится несколько быстрее за счет усиленной циркуляции воздуха. В пользу метода принудительного охлаждения хлеба выступает несколько факторов – во первых, принудительное охлаждение уменьшает потери влаги, что сказывается на вкусовых характеристиках, и массе конечного изделия. Во вторых – принудительное охлаждение является превентивной мерой против развития бактерий вызывающих «картофельную болезнь» хлеба(Bacillus subtillis и Bacillus mesenterecus). В третих, сокращется время цикла производственного процесса, и предотвращается возникновение «росы» или испарины – конденсата на внутренней поверхности упаковочной пленки. Метод принудительного охлаждения более гигиеничен, особенно, если производство автоматизировано, и вмешательство человеческого фактора по возможности исключено. Мы рекомендуем использовать для охлаждения хлеба спиральные конвейеры – они характеризуются высокой производительностью, малыми габаритами, высокой гигиеничностью, и низкими энергозатратами. Для понижения температуры используются климатические установки.

Мы рекомендуем использовать для охлаждения хлеба спиральные конвейеры – они характеризуются высокой производительностью, малыми габаритами, высокой гигиеничностью, и низкими энергозатратами. Для понижения температуры используются климатические установки. Это ошибочное мнение. Упаковка, произведенная в гигиенических условиях, в пищевые пленки, надолго продлевает срок реализации, и конечного потребления. Упаковка производится на горизонтальных упаковочных машинах, с помощью вакуумных упаковщиков, или методом клипсования. Часто перед упаковкой хлеб нарезают. Для нарезки используются специальные машины – слайсеры.

Это ошибочное мнение. Упаковка, произведенная в гигиенических условиях, в пищевые пленки, надолго продлевает срок реализации, и конечного потребления. Упаковка производится на горизонтальных упаковочных машинах, с помощью вакуумных упаковщиков, или методом клипсования. Часто перед упаковкой хлеб нарезают. Для нарезки используются специальные машины – слайсеры.