Содержание

Оборудование для производства подсолнечного масла

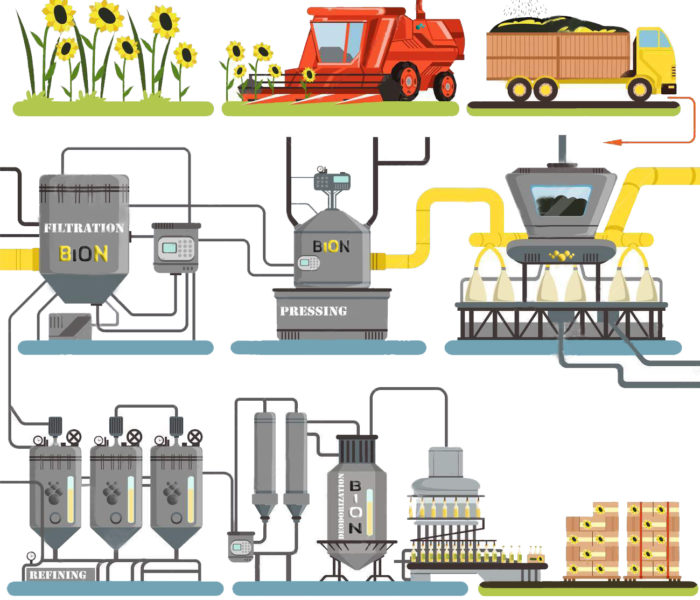

Пожалуй, наиболее распространенный продукт на каждом столе это подсолнечное масло. Без него не может обойтись ни одно произведение кулинарного искусства. Данный продукт известен всем, но вот мало кто знает о том, как оно производится.

- Линия оборудования, на которой ведется производство подсолнечного масла

- Механизм работы линии производства

- Краткий обзор цен на оборудование

- Возможно ли собрать такое оборудование самостоятельно?

Нужно сделать оговорку на счет того, что подсолнечное масло бывает двух видов:

1. Рафинированное масло.

2. Нерафинированное масло.

Разница между этими двумя видами заключается в степени очистки масла, для которой применяется различное друг от друга оборудование.

Для того что бы получить рафинированное масло потребуется очистительное оборудование для фильтрации, дезодорации и гидратации, а нерафинированное масло очищается только благодаря оборудованию для механической фильтрации. Во всем остальном, технология производства масла до стадии очистки одинаковая.

Во всем остальном, технология производства масла до стадии очистки одинаковая.

Видео: как производится подсолнечное масло?

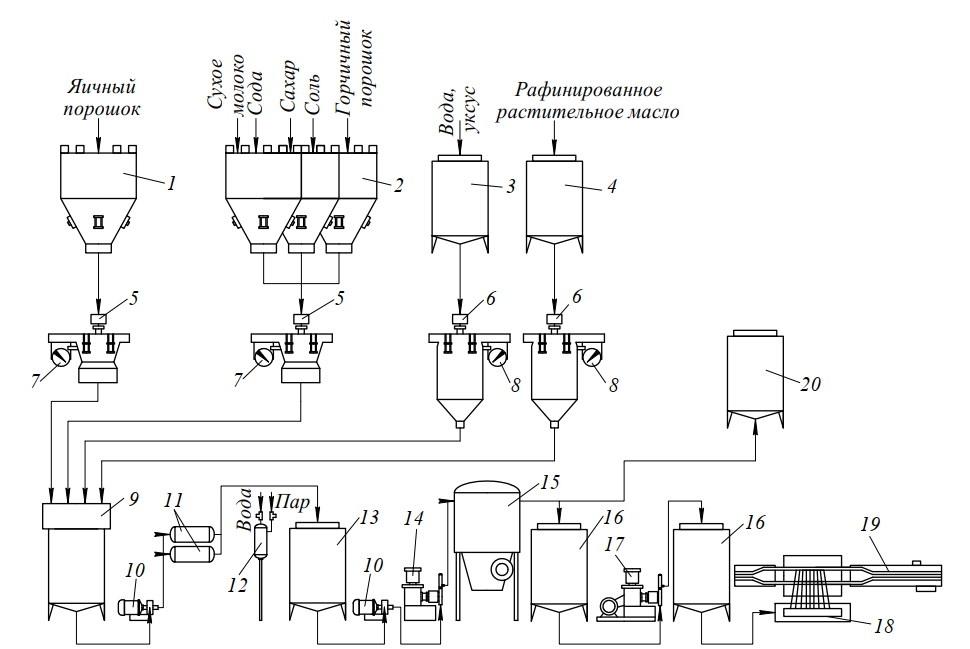

Линия оборудования, на которой ведется производство подсолнечного масла

На самом начальном этапе потребуется такое оборудование, которое выполняет очистку и просушку семян. Это:

- Весы.

- Магнитные уловители.

- Силосы.

- Сушилки.

- Расходные бункеры.

- Сепараторы.

Затем просушенные семена поступают на второе отделение комплекса. Там происходит измельчение ядра семечки. Для этого требуется:

- мельница, работающая с помощью диска;

- пятивальцовый станок;

- веялка аспирационного типа.

Третьим этапом является пропаривание и жарка мезги. Это основной и самый главный комплекс оборудования. Он включает в себя:

- шнековые жаровни;

- чанные жаровни;

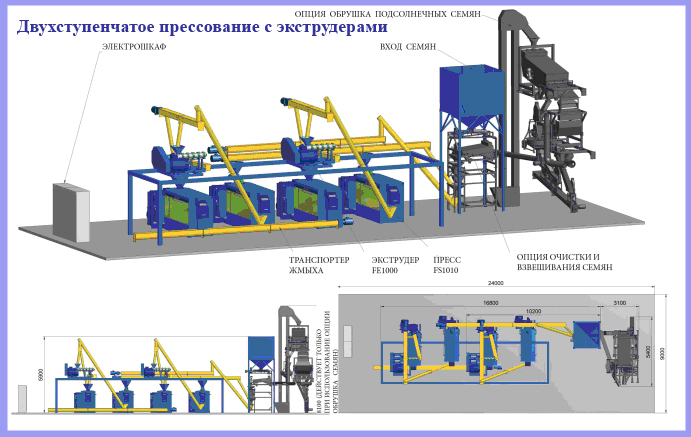

Ведущую работу на этом этапе производства выполняет шнековый пресс и аппарат экстракционного типа.

Четвертый этап происходит на оборудовании, которое ведет очистку масла. На этой линии установлены аппараты:

- дистилляторы;

- отстойники;

- фильтр-прессы;

- нейтрализаторы;

- сушильно-вакуумные аппараты;

- сепараторы.

И на последнем, пятом этапе производства, установлено оборудование, которое состоит из:

- весов;

- машин для упаковки и разливки масла;

- машин для расфасовки готовых бутылок по коробкам.

Механизм работы линии производства

В силос отправляются семена для хранения, которые перед этим взвешиваются. Для того чтобы отделить вторичные примеси в семенах, их очищают в специальных сепараторах, которые состоят из двух или трех сит. Также, применяют магнитный уловитель, для того, чтобы отделить посторонние неорганические предметы.

После очистки, семена нужно взвесить на весах, после чего направить на расходный бункер. Из бункера, семечки отправляют в шахты сушилок, которые изготовлены из трех зон сушки. Влажность семян нужно уменьшить, поэтому сушильные шахты состоят из трех зон. Две из них производят просушку семян, а третья зона обеспечивает охлаждение.

Влажность семян нужно уменьшить, поэтому сушильные шахты состоят из трех зон. Две из них производят просушку семян, а третья зона обеспечивает охлаждение.

После просушки, уже охлажденные семена снова взвешивают. Это взвешивание является контрольным. После него семена направляют либо в силосы, где они будут храниться, либо в промежуточные бункеры, где будет производиться их дальнейшая переработка.

Теперь требуется оборудование, которое проведет максимальную очистку семени от шелухи. Для того что бы обеспечить это нужно два вида оборудования:

- Оборудование, которое проводит обрушивание семени

- Оборудование, которое непосредственно отделяет ядро от шелухи

Мельница, работающая при помощи диска, обеспечивает шелушение семян. На нее семечки поступают из промежуточного бункера. Получается вторичный, не дочищенный продукт – рушанка.

Что бы окончательно отделить семена от шелухи потребуются веялки аспирационного типа. По сути, такое оборудование представляет собой машины, работающие по принципу сортирования с помощью воздушного сита.

Из такого сита семена поступают снова в бункер, откуда уже направляются на дальнейшую переработку. Очищенные семена снова взвешиваются и после этого направляются на пятивальцовый станок.

После того как семена измельчаться, образуется продукт, который называется мезга. Мезга направляется на жаровни, для того чтобы получить необходимую пластичность измельченных семян, которые после жарки будут подвержены прессованию, для отделения масла.

После шнекового пресса образуется два продукта:

- Масло.

- Жмых.

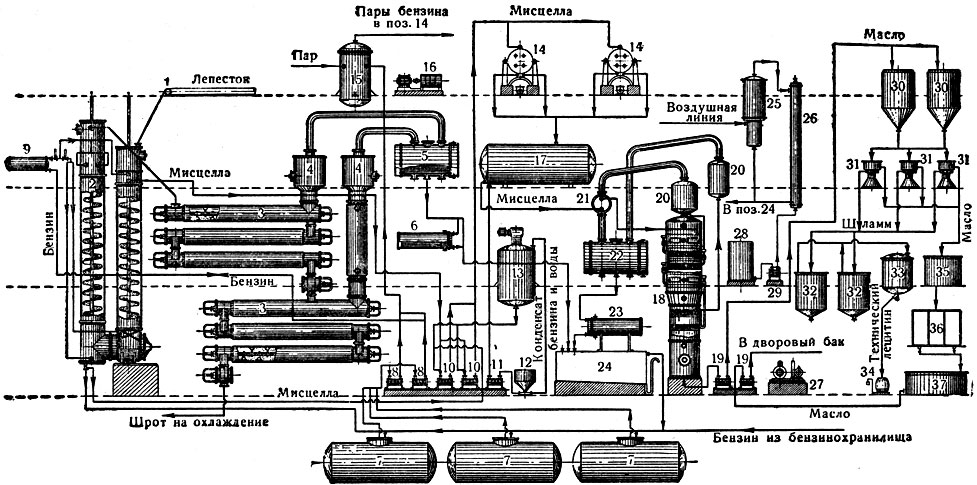

Жмых направляется в молотковое дробильное оборудование, а после него в вальцовый станок.Экстракционный аппарат необходим для экстрагирования частиц семян. Такое оборудование состоит из двух столбов, которые между собой скреплены соединителем. В соединителе расположены шнеки, которые распределяют жмых от одного столба к другому.

Работа оборудования осуществляется благодаря бензину, поэтому температура горения не должна превышать более 220 градусов. После этого, масло направляется в отстойник или патронный фильтр.

После этого, масло направляется в отстойник или патронный фильтр.

Раствор масла, очищенный от твердых частиц, который называется мисцелла, направляется на дистилляцию. Для этого необходимо дистиляторное оборудование, которое выводит пары бензина из масла путем нагрева до температуры в 100 градусов.

Таких дистилляторов несколько, для того, чтобы максимально очистить полученное масло. После этого масло взвешивается, отправляется в машину, которая производит упаковку, а затем укладывается в коробки, для дальнейшей транспортировки масла.

Краткий обзор цен на оборудование

В среднем сепараторы стоят около 15000 долларов. Достаточно дорого, но производство на таком аппарате составляет около 1тонны масла в час.Приблизительно в 3000 долларов обойдутся машины для веяния.

Также производство для такой машины составляет 1 тонну в час.Вальцовый станок стоит 15000 долларов и является необходимым на производстве. Жаровни обойдутся в 3000 долларов за каждую. В среднем на такой жаровне можно обжарить около 300 килограмм мятки.

Жаровня, работающая по принципу образования пара, стоит около 13000 долларов, а вот жаровня для масла холодного отжима будет на 2000 долларов дороже.

Пожалуй, самым дорогим является шнековый пресс. Он оценивается производителями в 25000 долларов. Плюс фильтры, которые обойдутся еще в 3000. Для того чтобы произвести рафинацию масла потребуется оборудование стоимостью 15000 долларов.

И на последнем этапе, где требуется оборудование для упаковки и укладки бутылок в коробки, придется потратить около 14000 долларов.

Нужно сказать, что цены на такое оборудование весьма высоки, но производство подсолнечного масла окупает себя очень быстро. В среднем потраченные 100000 долларов на линию по производству масла, оправдают себя в течение первых пяти-шести месяцев налаженной работы.

Качество масла и его вкусовые свойства, а соответственно и покупательский спрос, напрямую зависят от качества того оборудования, которое будет приобретено. Поэтому, на этом лучше не экономить.

Возможно ли собрать такое оборудование самостоятельно?

К сожалению, такое производство в технологическом плане является довольно сложным. Собрать самостоятельно линию, для производства подсолнечного масла, чтобы она работала как полноценное оборудование на предприятии невозможно, да и потом качество такого оборудования будет настолько низким, что дальнейшее производство масла будет бессмысленным.

Сделать мини-устройство для производства масла только для себя можно. В среднем такое самодельное устройство будет вырабатывать до 3 литров масла. Приобрести машины и необходимые аппараты довольно просто.

Масса интернет-магазинов предоставляют свои услуги для покупки такого оборудования, открытым остается лишь вопрос о наличии финансовых средств на такое производство.

Видео: производство подсолнечного масла в домашних условиях.

Republished by Blog Post Promoter

Линия производства подсолнечного масла — Оборудование из Китая

Линия из Китая по производству растительного масла отличается высокой производительностью, долгим сроком службы, простотой в эксплуатации и высокой степенью автоматизации.

Обратитесь в нашу компанию с запросом. Мы предложим вам современное, высокопроизводительное китайское оборудование достойного качества.

Подсолнечное масло бывает нерафинированное и рафинированное. Разница между этими двумя видами заключается в степени очистки масла, для которой применяется различное друг от друга оборудование. Рафинированное масло — это прошедшее процесс фильтрации, центрифугирования, отстаивания, гидратации и других процедур, которые обеспечивают высокое качество масла. Нерафинированное масло очищается только благодаря оборудованию для механической фильтрации. Растительное масло получают на специальных линиях для его производства. Технологические линии включают участки с оборудованием для обработки и переработки масличных семян, таких как: подсолнечник, соя, рапс, сафлор и др.

Технология производства подсолнечного масла

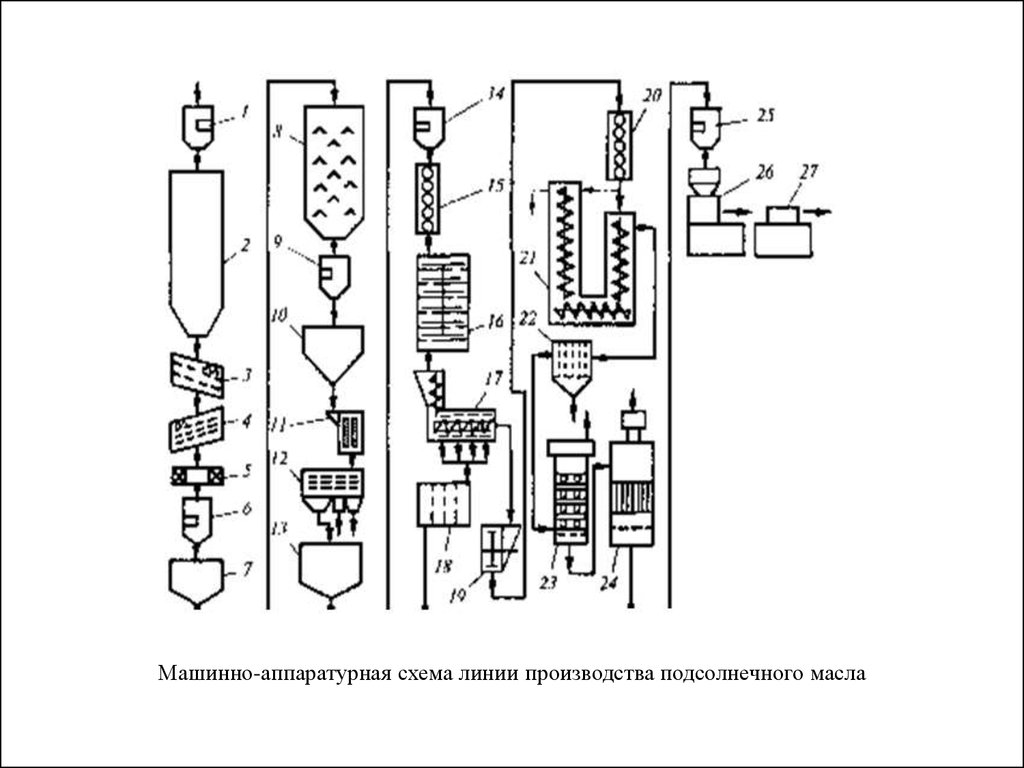

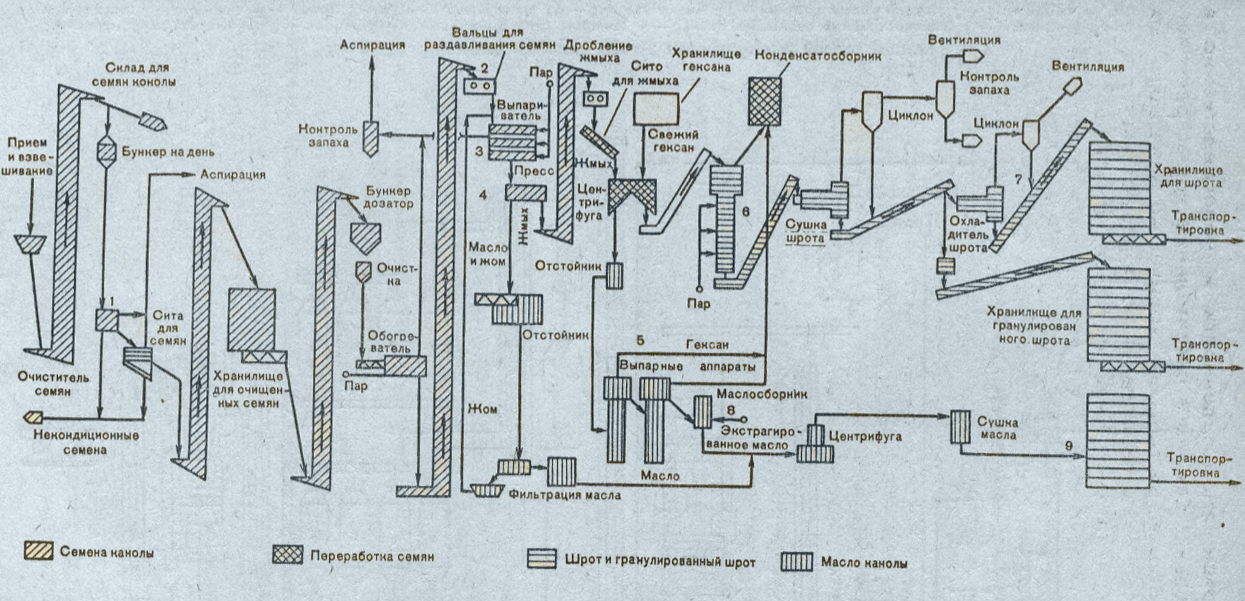

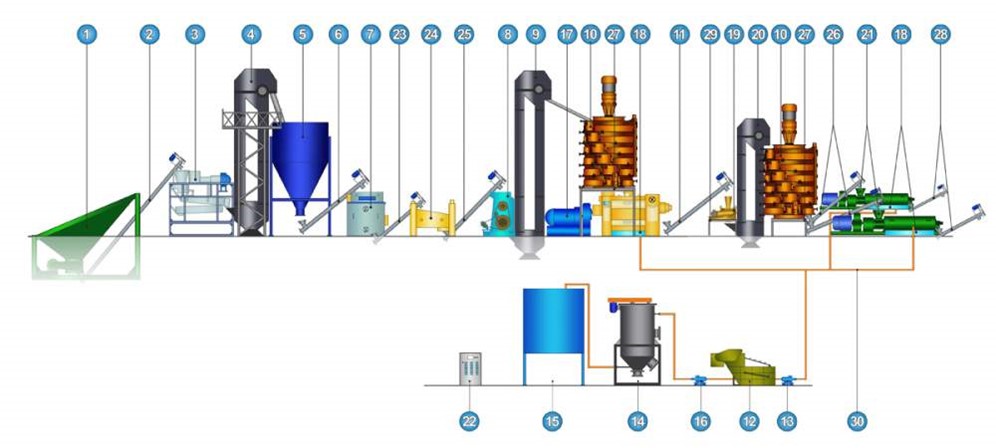

Технология производства подсолнечного масла предусматривает получение растительного масла из семян подсолнечника двумя способами: отжимом и экстрагированием.

1. Технология отжима подсолнечного масла

Производство масла методом горячего отжима

Перед процедурой отжима мятку прогревают до температуры в +1100С, одновременно увлажняют и перемешивают в специальных жаровнях с последующим отжимом в специальных шнековых прессах. По вкусу изготовленное методом горячего отжима масло напоминает поджаренные семечки подсолнечника. Кроме этого, масла изготовленные методом горячего прессования, имеют более интенсивную окраску и ароматизированность, обеспечиваемую посредством продуктов распада образующихся в процессе нагревания семян.

Производство масла методом холодного отжима

Холодный метод изготовления подсолнечного масла предусматривает отжим мятки без ее предварительного нагрева. В качестве преимуществ подсолнечного масла, изготовленного методом холодного прессования, можно отметить сохранение в готовом продукте гораздо большего количества полезных веществ в виде лецитина, оксидантов и некоторых витаминов. Однако данный продукт имеет незначительный срок хранения, после чего мутнеет и прогоркает. Образовывающийся в процессе изготовления масла жмых впоследствии подвергают процедуре экстрагирования или в альтернативном варианте применяют в животноводстве в качестве добавок в корм. На сегодняшний день такая технология изготовления считается самой оптимальной.

Однако данный продукт имеет незначительный срок хранения, после чего мутнеет и прогоркает. Образовывающийся в процессе изготовления масла жмых впоследствии подвергают процедуре экстрагирования или в альтернативном варианте применяют в животноводстве в качестве добавок в корм. На сегодняшний день такая технология изготовления считается самой оптимальной.

2. Технология экстрагирования подсолнечного масла

Технология производства подсолнечного масла методом экстрагирования заключается в применении органических растворителей и выполняется специальными аппаратами – экстракторами. Результатом процедуры экстрагирования являются раствор масла в растворителе мисцелла и шрот, представляющий собой твердый остаток. Затем из мисцеллы и шрота растворитель извлекается посредством дистилляторов и шнековых испарителей, после чего готовое масло отстаивается, фильтруется и подлежит последующей переработке.

Рафинация подсолнечного масла

Результатом процедуры рафинации подсолнечного масла является продукт, не имеющий цвета, вкуса и запаха, но с содержанием линолевой и линоленовой кислот, отвечающих за синтез гормонов и поддержание иммунитета. Технология производства подсолнечного масла предусматривает несколько этапов рафинации: удаление механических примесей в виде отстаивания, фильтрации, центрифугирования и удаление фосфатидов и гидратация, заключающаяся в обработке масла посредством горячей воды. После чего продукт становится прозрачным и называется гидратированным.

Технология производства подсолнечного масла предусматривает несколько этапов рафинации: удаление механических примесей в виде отстаивания, фильтрации, центрифугирования и удаление фосфатидов и гидратация, заключающаяся в обработке масла посредством горячей воды. После чего продукт становится прозрачным и называется гидратированным.

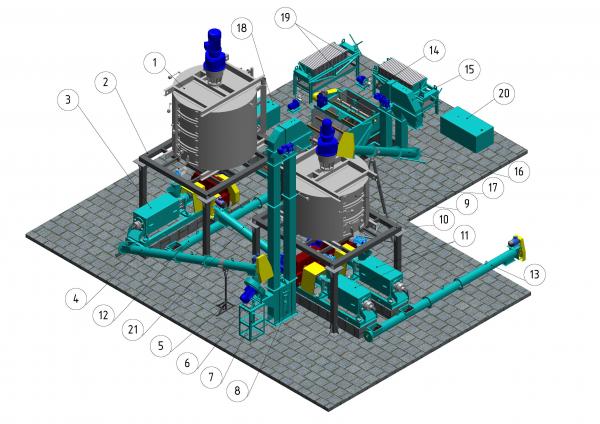

Технологическое оборудование производства подсолнечного масла

Участок подготовки и очистки семян

Участок предназначен для подготовки зерна или семян к отжиму. Сырье проходит через сушку для уменьшения влажности у свежеубранных масличных семян; очистку семян от взвешенных частиц, крупного и мелкого мусора, и при необходимости калибровку семян, для отбора более крупных семян для дальнейшей перепродажи. На этом участке используется следующее оборудование: весы, магнитные уловители, сушилки, сепараторы.

Участок обрушения и измельчения масличных семян от внешней оболочки

Такие масличные семена, как: подсолнечник, рапс, сафлор и др. нуждаются в обрушении от шелухи и последующем измельчении. Данный технологический процесс необходим для увеличения выхода масла. После обрушения, семена необходимо измельчить. Измельчение семян происходит на таком оборудование, как: молотилки, вальцовые станки, дисковые мельницы, биттер-сепараторы.

нуждаются в обрушении от шелухи и последующем измельчении. Данный технологический процесс необходим для увеличения выхода масла. После обрушения, семена необходимо измельчить. Измельчение семян происходит на таком оборудование, как: молотилки, вальцовые станки, дисковые мельницы, биттер-сепараторы.

Участок отжима, пропаривания и жарки мезги

Это основной и самый главный комплекс оборудования из Китая по производству масла. Он включает в себя: шнековые жаровни, чанные жаровни. В прессовом отделении мятка, пройдя тепловую обработку в жаровнях, поступает в прессы, где происходит отжим прессового масла. При прохождении мятки по камере шнекового маслопресса постепенно возрастает давление, создаваемое шнеком и стенками камеры. Стенки камеры зеера состоят из подпорных планок, через которые выдавливается масло. Прессовое масло направляется на хранение и отстой, а получаемая масса (с высоким остаточным содержанием масла — до 22 %), именуемая мезга, подаётся в маслоэкстракционный цех. Если мезга отжимается до остаточного содержания масла 8—9 %, данный продукт называют жмыхом.

Если мезга отжимается до остаточного содержания масла 8—9 %, данный продукт называют жмыхом.

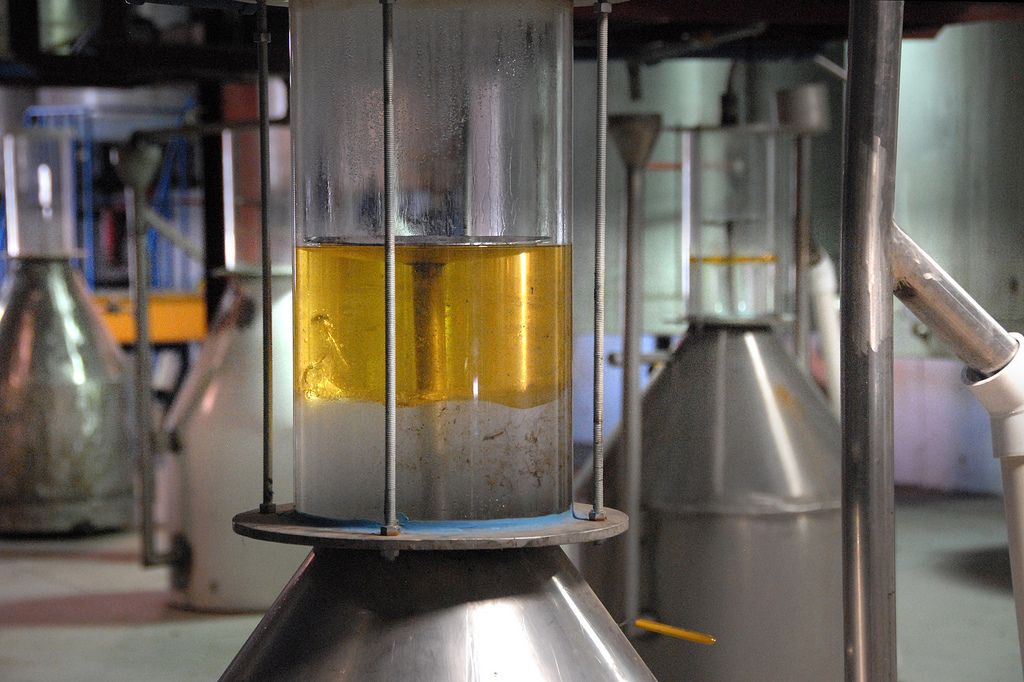

Полученное масло стекает на поддон, откуда откачивается насосом в емкости для хранения масла. В емкостях масло остывает, а осадок с оставшимися частицами лузги и другими примесями оседает на дно. Ведущую работу на этом этапе производства выполняет шнековый пресс и аппарат экстракционного типа.

Экстрагирование масла

Экстрагирование масла производится в специальном аппарате — экстракторе — при помощи органических растворителей (чаще всего экстракционных бензинов — НЕФРАСов). В результате получается раствор масла в растворителе (так называемая мисцелла) и обезжиренный твёрдый остаток, смоченный растворителем (шрот). Из мисцеллы, шрота и растворителя производится экстрагирование масла (отгонка) в экстракторе.

Участок очистки, рафинирования, дезодорирования масла

После экстракционного и прессового цехов полученный продукт отправляют на последующую очистку или рафинацию, очистку масла от сопутствующих органических примесей. К методам последней относят:

К методам последней относят:

- отстаивание

- центрифугирование

- фильтрацию

- сернокислую и щелочную рафинацию

- гидратацию

- отбеливание

- дезодорацию

- вымораживание (охлаждение масла до 10—12 С° с целью формирования кристаллов воска, которые затем отфильтровывают)

Из жмыха подсолнечника получают ценный шрот. Шрот подсолнечника является высокобелковым кормовым продуктом и входит в рацион питания для скота, птицы и рыбы.

Участок розлива

На этом участке масло взвешивается, отправляется в машину розлива, и затем укладывается в коробки, для дальнейшей транспортировки масла.

Процессы, связанные с производством подсолнечного масла

Производство подсолнечного масла включает следующие производственные процессы: очистка семян, измельчение семян, прессование и извлечение неочищенного масла из этих семян, а затем дальнейшая очистка полученного масла перед упаковкой. . Летучий углеводород, такой как гексан, используется в качестве растворителя для извлечения масла.

. Летучий углеводород, такой как гексан, используется в качестве растворителя для извлечения масла.

Очистка семян

Собранные семена подсолнечного масла пропускают через магниты для удаления любых металлических следов, а другие примеси удаляются путем очистки сита и камнеотборников. Затем внешнее покрытие (оболочки) семян удаляют для получения чистых семян.

Измельчение семян

Очищенные от шелухи семена измельчают в грубую муку, чтобы обеспечить большую площадь поверхности для прессования. Молотковые мельницы или желобчатые вальцы используются для измельчения крупной муки в однородные мелкие частицы. Затем муку нагревают, чтобы можно было извлечь масло, хотя во время этого процесса вместе с маслом выделяются примеси, и такие примеси должны быть удалены до того, как масло будет объявлено съедобным.

Прессование

Нагретая мука подается в шнековый пресс, который постепенно увеличивает давление с шестидесяти килопаскалей (кПа) до 9. 50kps, 206kps, до 850kps, когда мука проходит через ствол с прорезями. При этом масло выдавливается через прорези в стволе и восстанавливается.

50kps, 206kps, до 850kps, когда мука проходит через ствол с прорезями. При этом масло выдавливается через прорези в стволе и восстанавливается.

Извлечение дополнительного масла

Летучие углеводородные растворители используются для обработки оставшегося жмыха путем экстракции растворителем для достижения максимального выхода. Наиболее часто используемым растворителем является гексан, который растворяет масло из оставшегося жмыха. Затем растворитель отгоняют из масла, пропускают через вещество и затем собирают на дне.

Удаление следов растворителя

Около 90% летучего растворителя, оставшегося в экстрагированном масле, испаряется и собирается для повторного использования. Затем используют отпарную колонну для извлечения оставшегося растворителя. В этом процессе масло кипятится паром, а растворитель испаряется, конденсируется и собирается отдельно.

Переработка нефти

Рафинация подсолнечного масла заключается в удалении горечи, цвета и запаха. Сначала масло нагревают при температуре от 40 0С до 85 0С. Затем его смешивают с щелочным веществом, таким как карбонат натрия или гидроксид натрия. Масла рафинируют путем обработки их нагретой водой при температуре от 85°С до 9°С.5 0С или подкисленной водой. При этом выпадает большая часть смол, обычно фосфатидов. Затем проводят центрифугирование для удаления осадка.

Сначала масло нагревают при температуре от 40 0С до 85 0С. Затем его смешивают с щелочным веществом, таким как карбонат натрия или гидроксид натрия. Масла рафинируют путем обработки их нагретой водой при температуре от 85°С до 9°С.5 0С или подкисленной водой. При этом выпадает большая часть смол, обычно фосфатидов. Затем проводят центрифугирование для удаления осадка.

Пищевое масло, используемое для приготовления пищи, получают путем его фильтрации через активированный уголь, активированную глину или фуллерову землю, которая поглощает пигментированные вещества из масла. Однако масло, предназначенное для заправки салатов, нуждается в охлаждении. Такое масло получают путем вымораживания путем быстрого охлаждения и фильтрации для удаления парафинов. Эта процедура применяется для предотвращения застывания масла в холодильнике.

Заключительный этап включает дезодорацию масла путем пропускания пара над горячим маслом, помещенным в вакуум при температуре от 225 0C до 250 0C. Это позволяет летучим компонентам, отвечающим за вкус и запах, испаряться из масла. Однопроцентная лимонная кислота добавляется в масло для инактивации любых присутствующих микроэлементов, тем самым предотвращая окисление в масле и тем самым продлевая срок годности масла.

Однопроцентная лимонная кислота добавляется в масло для инактивации любых присутствующих микроэлементов, тем самым предотвращая окисление в масле и тем самым продлевая срок годности масла.

PS: Некоторые небольшие установки являются только прессовыми установками и не применяют стадию экстракции гексаном. Это приводит к более высокому содержанию масла в еде.

Цех по производству подсолнечного масла помогаем настроить

Побочный продукт производства подсолнечного масла

Жмых подсолнечного масла является наиболее очевидным отходом процесса производства подсолнечного масла. Такой жмых используется для изготовления низкосортных удобрений и производства комбикормов. Нежелательные побочные продукты удаляются.

Наиболее распространенным продуктом производства подсолнечного масла является жмых/шрот, который обычно используется для изготовления комбикормов и низкосортных удобрений или частично утилизируется. Подсолнечный шрот является успешной заменой соевого шрота в равных по белку рационах жвачных животных, а также в кормах для свиней и птицы.

Подсолнечный шрот является успешной заменой соевого шрота в равных по белку рационах жвачных животных, а также в кормах для свиней и птицы.

3 вида шрота подсолнечного масла

- Мука из неочищенных семян, содержащая около 28% белка и 25-28% клетчатки.

- Мука из частично очищенных от шелухи семян, содержащая 35-37% белка и 18% клетчатки;

- Шрот, полученный из семян с двухэтапным процессом шелушения, содержащий 40-42% белка и 12-14% клетчатки.

Таким образом, состав шрота зависит от эффективности шелушения, а содержание масла в подсолнечном шроте колеблется от 1,5% до 2,5%, в зависимости от эффективности извлечения масла и сырья. Свежий шрот подсолнечника должен быть высушен для оптимального хранения. Его можно измельчить, разбить на мелкие кусочки или гранулировать для удобства обращения и хранения путем обработки под высоким давлением в грануляторах или экструдерах с добавлением соответствующих связующих веществ, таких как патока, жиры и т. д.

д.

Переработка подсолнечника, переработка масличных и немасличных семян

Перейти к содержимому

Посмотреть увеличенное изображение

| Переработка семян подсолнечника во всем мире |

О подсолнухе

Подсолнечник, это название происходит от его свойства поворачивать голову в течение дня, чтобы следовать за солнцем, чтобы получить достаточно энергии для своего роста. Каждая большая и ярко-желтая цветочная головка имеет около 1000 семян, окруженных лепестками. Подсолнухи могут вырасти до 10 футов в высоту, а их корни могут уходить в землю на 6 футов.

Важные районы производства по всему миру

Подсолнухи являются второстепенной культурой в районе Юма, они были завезены испанцами из Северной Америки в Европу в 1510 году, распространились в России через Европу и сейчас выращиваются во многих страны, что означает, что подсолнухи родом из Северной Америки. Считается, что он происходит из современной Мексики и Перу, а затем семена переносят в другие части мира и сажают. Сегодня это одна из самых известных культур в России, Украине, Португалии, Испании, Франции, Германии, Италии, Египте, Индии, Маньчжурии, Японии и т. д. В мире больше всего семян подсолнечника в 2012 году произвела Украина, за ней следует Россия. и Европейский союз. И эти страны также являются основными странами, перерабатывающими подсолнечник.

Считается, что он происходит из современной Мексики и Перу, а затем семена переносят в другие части мира и сажают. Сегодня это одна из самых известных культур в России, Украине, Португалии, Испании, Франции, Германии, Италии, Египте, Индии, Маньчжурии, Японии и т. д. В мире больше всего семян подсолнечника в 2012 году произвела Украина, за ней следует Россия. и Европейский союз. И эти страны также являются основными странами, перерабатывающими подсолнечник.

Переработка семян подсолнечника

Семена подсолнечника бывают двух типов: немасличные семена, которые употребляются в пищу в качестве кондитерских изделий после обжаривания в скорлупе или без скорлупы в виде ядер, и масличные семена, которые перерабатываются в масло и шрот, который является побочным продуктом экстракции подсолнечного масла, в основном используемого в качестве ингредиента в рационах кормления скота.

— Переработка немасличных семян подсолнечника

Немасличные семена подсолнечника также называют кондитерскими подсолнухами. Как правило, они очищены и крупнее, чем масляные, с меньшим процентным содержанием масла. Немасличные семена подсолнечника делятся на три категории: пищевые семена, состоящие из семян самого высокого качества, в том числе самых крупных и чистых семян; семена ингредиентов, которые по-прежнему имеют пищевое качество, но не имеют свойств пищевой категории; более мелкие и низкокачественные семена для кормления птиц.

Обычно процесс обработки семян включает в себя процедуры сушки, очистки, сортировки, обжаривания, иногда требуется ароматизация, если не требуются только простые семена, и упаковка и т. д.

1. Сушка

Семена подсолнечника после уборки быстро высушивают до содержания влаги менее 10% в сушильной машине или путем сушки на солнце.

2. Просеивание и очистка

Высушенные семена помещаются на проволочные сита и встряхиваются для удаления грязи и нежелательного мусора, чтобы убедиться, что они соответствуют установленным спецификациям. Затем они передаются в большой бункер для дальнейшей очистки.

Затем они передаются в большой бункер для дальнейшей очистки.

3. Сортировка по калибровке

Очищенные семена проходят через сортировочные сита с отверстиями, через которые проходят семена меньшего размера. Самые крупные семена будут далее перерабатываться в качестве закусок. Семена среднего размера используются в качестве ингредиента для начинки печенья, салата, мороженого и т. д. Самые мелкие семена предназначены для кормления птиц или домашних животных.

4. Обжаривание и удаление шелухи пищевых семян

Самые крупные семена помещают в большие печи, где они подвергаются сухой обжарке, что еще больше снижает уровень влажности в семенах; или после удаления шелухи самые крупные семена переносят в печи для обжаривания. Семена среднего размера сразу отправляются на машины для шелушения семян подсолнечника, чтобы удалить их оболочки, а затем обжариваются в масле.

5. Ароматизация пищевых семян

При необходимости пищевые семена могут быть ароматизированы. Ароматизация может быть достигнута многими способами. Теплые семена после обжарки помещают в большой вращающийся контейнер, который заставляет семена двигаться, смешиваясь с ароматизатором. Иногда масло используется для улучшения вкусовых качеств за счет лучшего прилипания семян и ароматизаторов.

Ароматизация может быть достигнута многими способами. Теплые семена после обжарки помещают в большой вращающийся контейнер, который заставляет семена двигаться, смешиваясь с ароматизатором. Иногда масло используется для улучшения вкусовых качеств за счет лучшего прилипания семян и ароматизаторов.

6. Фасовка

На последнем этапе семена доставляются на упаковочные машины, в которых происходит их взвешивание и упаковка.

– Переработка семян подсолнечного масла

В 1716 году британцы добились успеха в извлечении масла из семян подсолнечника, и с тех пор подсолнечное масло привлекло внимание всего мира. Успех добычи подсолнечного масла способствовал исследованию и расширению сортов подсолнечника, однако только в 19 веке подсолнухи все еще использовались в качестве декоративных растений или сухих ореховых закусок. Именно после середины 20-го века, когда подсолнечник стали выращивать как масличную культуру на больших площадях, и благодаря многолетней напряженной исследовательской работе специалисты по подсолнечнику бывшего Советского Союза увеличили масличность с 35% в 19от 35 до 45% в 1955 г. , а некоторые сорта подсолнечника имели норму масла 55%. Это достижение сделало подсолнечник масличной культурой во всем мире. К середине 20 века улучшенный сорт подсолнечника был завезен в Китай, Индию, Вьетнам, Бразилию и другие страны.

, а некоторые сорта подсолнечника имели норму масла 55%. Это достижение сделало подсолнечник масличной культурой во всем мире. К середине 20 века улучшенный сорт подсолнечника был завезен в Китай, Индию, Вьетнам, Бразилию и другие страны.

За исключением ограниченного промышленного применения в красках, лаках и пластмассах, производстве мыла и моющих средств, производстве агрохимикатов, поверхностно-активных веществ, клеев, пластмасс, кондиционеров для белья, смазочных материалов и разведке дизельного топлива и т. д. подсолнечное масло обычно используется как пищевое масло.

На масло приходится 80% стоимости урожая подсолнечника. Подсолнечное масло обычно считается маслом премиум-класса из-за его светлого цвета, богатого ненасыщенными жирными кислотами, мягкого вкуса, высокой точки дымления и низкого содержания линоленовой кислоты. В качестве пищевого масла подсолнечное масло в основном используется в качестве салатного или кулинарного масла или в маргарине.

Масло подсолнечное холодного отжима. Холодный отжим влечет за собой минимальную обработку для получения легкого ароматного масла, подходящего для некоторых кулинарных целей. Производство подсолнечного масла включает в себя очистку семян, шелушение семян, измельчение семян, прессование семян и отжим сырого масла, рафинацию сырого масла.

Холодный отжим влечет за собой минимальную обработку для получения легкого ароматного масла, подходящего для некоторых кулинарных целей. Производство подсолнечного масла включает в себя очистку семян, шелушение семян, измельчение семян, прессование семян и отжим сырого масла, рафинацию сырого масла.

1. Очистка

Подготовленные семена подсолнечника пропускают через магниты для удаления следов металла перед лущением; и прошла специальную чистящую машину для удаления других посторонних предметов.

2. Шелушение (опционально)

Семена подсолнечника масличного типа содержат около 20-30% шелухи, которую иногда удаляют перед экстракцией масла, чтобы обеспечить качество как масла, так и подсолнечного шрота. Шелушение производится, когда влажность семян после очистки составляет 5%. Обычный процесс состоит в растрескивании семян механическим действием центробежного или пневматического шелушителя, который также может быть дополнен истиранием. Затем полученную смесь провеивают, чтобы отделить шелуху от ядер. Некоторые семена масличного подсолнечника имеют тонкую шелуху, которую трудно удалить, поэтому их можно не очищать от шелухи, чтобы избежать потери масла.

Затем полученную смесь провеивают, чтобы отделить шелуху от ядер. Некоторые семена масличного подсолнечника имеют тонкую шелуху, которую трудно удалить, поэтому их можно не очищать от шелухи, чтобы избежать потери масла.

Процесс шелушения семян подсолнечника с заморозкой в Украине

Существует 2 уровня: низкий уровень и высокий уровень, и семена с начальной влажностью 5,1% отделяются от посторонних включений на сита.

Семена подсолнечника сушат в камерной сушилке до влажности семян 1,2%. Температура семян поддерживается ниже 80 ℃ во время процесса сушки. Для получения влажности 9,2% семена помещают во влажную среду (влажную хлопчатобумажную ткань) на 30 минут.

Установка для замораживания семян состоит из сосуда, съемного колпака, утепленного пенополистиролом, устройства контроля температуры (термопары) и дозы жидкого азота. Вступившие семена подсолнечника помещают в емкость, где подают жидкий азот со скоростью подачи 4 мл/мин до достижения температуры замораживания семян, после чего замороженные семена сразу же очищают от шелухи. Ошелушенные семена отделяют на ситах для выделения масляной пыли и поврежденных ядер, а затем вручную отделяют ядра, шелуху, неповрежденные семена, неолущенные семена.

Ошелушенные семена отделяют на ситах для выделения масляной пыли и поврежденных ядер, а затем вручную отделяют ядра, шелуху, неповрежденные семена, неолущенные семена.

3. Измельчение

Подготовленные семена подсолнечника пропускают через магниты для удаления следов металла перед лущением. Чтобы увеличить площадь поверхности для прессования, очищенные от шелухи семена измельчают в грубую муку нужной консистенции с помощью механизированных рифленых валков или молотковых мельниц. Затем муку нагревают, чтобы облегчить экстракцию масла. Во время отжима масла вместе с маслом также выделяются некоторые примеси, и их следует удалить, прежде чем масло станет пригодным для употребления в пищу.

4. Прессование

Нагретая мука затем непрерывно подается в шнековый пресс, который постепенно увеличивает давление по мере того, как мука проходит через цилиндр с прорезями. Давление обычно увеличивается с 68 950 до 206 850 килопаскалей по мере того, как масло выдавливается через прорези в стволе и извлекается.

5. Экстрагирование дополнительного масла с помощью растворителей

После извлечения исходного масла из шнекового пресса оставшийся в прессе жмых можно переработать путем экстракции растворителем для получения максимального выхода. Летучий углеводород (наиболее часто используемый гексан) растворяет масло из жмыха, затем масло извлекается путем отгонки растворителя, после чего растворитель проходит через вещество и собирается на дне.

6. Удаление следов растворителя

90% растворителя, оставшегося в экстрагированном масле, просто испаряется и собирается для повторного использования. Оставшийся растворитель регенерируют с помощью отпарной колонны. Масло кипятится паром, а более легкий растворитель всплывает вверх, по мере того как он конденсируется, он при этом собирается.

7. Рафинация подсолнечного масла

Рафинация масла предназначена для удаления цвета, запаха и горечи. Очистка включает в себя нагрев масла до 40°C -85°C (107-188 градусов по Фаренгейту) и смешивание с маслом щелочного вещества, такого как гидроксид натрия или карбонат натрия. Затем мыльные формы образуют нежелательные жирные кислоты и щелочную добавку, и обычно их удаляют с помощью центробежного процесса. Масло будет дополнительно очищено от следов мыла, а затем высушено.

Затем мыльные формы образуют нежелательные жирные кислоты и щелочную добавку, и обычно их удаляют с помощью центробежного процесса. Масло будет дополнительно очищено от следов мыла, а затем высушено.

В это время масло также обезжиривается путем обработки его водяным паром с температурой 85–95 °C (188–206 градусов по Фаренгейту) или водой с кислотой. Большую часть смолы составляют фосфатиды, которые необходимо осадить, а осадок удаляют с помощью центробежного процесса.

Масло, которое будет нагрето (для использования в кулинарии), затем должно быть полностью отбелено путем фильтрации его через фуллерову землю, активированный уголь или активированную глину, которые могут поглощать некоторые пигментированные вещества из масла. Напротив, масло, которое будет храниться в холодильнике (для использования в салате), быстро охлаждается и фильтруется для удаления воска. Эта процедура предназначена для того, чтобы масло не частично затвердело в холодильнике.

Завершающим процессом является дезодорация масла, при которой пар проходит над горячим маслом в вакууме при температуре 225–250 °C (440–2485 градусов по Фаренгейту) для отгонки летучих и пахучих компонентов из масла. Как правило, чтобы избежать следовых количеств металлов, которые могут способствовать окислению в масле и, следовательно, сократить срок хранения масла, после дезодорации в масло также добавляют 1% критической кислоты.

Как правило, чтобы избежать следовых количеств металлов, которые могут способствовать окислению в масле и, следовательно, сократить срок хранения масла, после дезодорации в масло также добавляют 1% критической кислоты.

8. Фасовка масла

После завершения всей обработки чистое масло нормативно измеряется и упаковывается в чистую тару, а обычно это бутылки для продажи на внутреннем рынке, стеклянные бутылки для продажи на экспорт или продажи на внутреннем рынке в специализированных магазинах, или банки на экспорт.

— Побочный продукт/отходы производства подсолнечного масла

Наиболее распространенным продуктом производства подсолнечного масла является жмых/шрот, который обычно используется для производства кормов для животных и низкосортных удобрений или частично утилизируется из. Подсолнечный шрот является успешной заменой соевого шрота в равных по белку рационах жвачных животных, а также в кормах для свиней и птицы. Потому что подсолнечный шрот имеет более низкую энергетическую ценность и лизин, но больше клетчатки и метионина, чем соевый шрот, а также богат белком. Из-за процесса экстракции и степени шелушения цвет муки варьируется от серого до черного.

Потому что подсолнечный шрот имеет более низкую энергетическую ценность и лизин, но больше клетчатки и метионина, чем соевый шрот, а также богат белком. Из-за процесса экстракции и степени шелушения цвет муки варьируется от серого до черного.

Маслоэкстракционная промышленность производит 3 вида шрота.

1. Мука из неочищенных семян, содержащая около 28% белка и 25-28% клетчатки.

2. Мука из частично очищенных семян, содержащая 35-37% белка и 18% клетчатки;

3. Шрот, полученный из семян с двухэтапным процессом шелушения, содержащий 40-42% белка и 12-14% клетчатки.

Таким образом, состав шрота зависит от эффективности шелушения, а содержание масла в подсолнечном шроте колеблется от 1,5% до 2,5%, в зависимости от эффективности извлечения масла и сырья. Свежий шрот подсолнечника должен быть высушен для оптимального хранения. Его можно размолоть, разбить на мелкие кусочки или гранулировать для удобства обращения и хранения путем обработки под высоким давлением в грануляторах или экструдерах с добавлением соответствующих связующих веществ, таких как патока, жиры и т. д.

д.

Дополнительная переработка подсолнечника для использования

Растения подсолнечника в качестве корма для скота

Его листья предпочитают кролики, лошади, коровы и другой домашний скот. Сырые зеленые листья можно собирать для приготовления высококачественного сочного зеленого корма для птицы всех возрастов, или их можно мелко измельчить в качестве кормовой добавки для молодняка и взрослого скота, или их можно варить и добавлять в пищу. мягкая подача. В то же время высушенные листья, а также созревшие семена также могут быть кормовой добавкой, если их хорошо ошпарить, а затем переработать в шрот. Подсолнечник также можно использовать как силосную культуру, как кукурузу и травяное сено.

Стебли и кочаны без косточек в качестве подстилки для животноводческих помещений

Использованные стебли и колосья могут быть предпочтительными для использования в качестве подстилки для животноводческих помещений после сушки и резки с другим зерновым наполнителем.

Стебли и кочаны без косточек в качестве топлива, в качестве навоза

После сушки стебли и пустые кочаны имеют такое же хорошее качество с древесиной, как топливо для разведения огня. Или сожгите высушенные стебли и пустые семенные корзинки, чтобы собрать калий со значительной ценностью навоза, который можно разбрасывать на полях картофеля или других корнеплодов перед посадкой.

Подсолнечник как лекарство

Семена подсолнечника обладают мочегонным и отхаркивающим действием, поэтому их применяют для лечения заболеваний бронхов, гортани и легких, кашля и простуды, а также коклюша; настойка цветков и листьев рекомендована при лечении бронхоэктазов в сочетании с бальзамиком; семя может облегчить коклюш после того, как его обжарили в духовке и превратили в настой, а также приготовленную настойку можно использовать при перемежающейся лихорадке и лихорадке.

Кроме того, сырые семена можно измельчать в муку для загущения супов и тушеных блюд.