Содержание

свойства материалов, химический состав сталей и др.

Подшипники > Общая информация по подшипникам

| На кольца и элементы качения подшипников воздействует высокое повторяющееся давление при малом объеме скольжения. Сепараторы подвергаются растяжению, сжатию и контактному скольжению с элементами качения, и либо с одним, либо с двумя кольцами подшипника. Поэтому материалы, используемые для изготовления колец, элементов качения и сепараторов, должны обладать разными свойствами. /> Свойства материалов тел качения и колец подшипника:

Свойства материалов для изготовления сепараторов:

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Узнайте как делают подшипники, про технологию производства

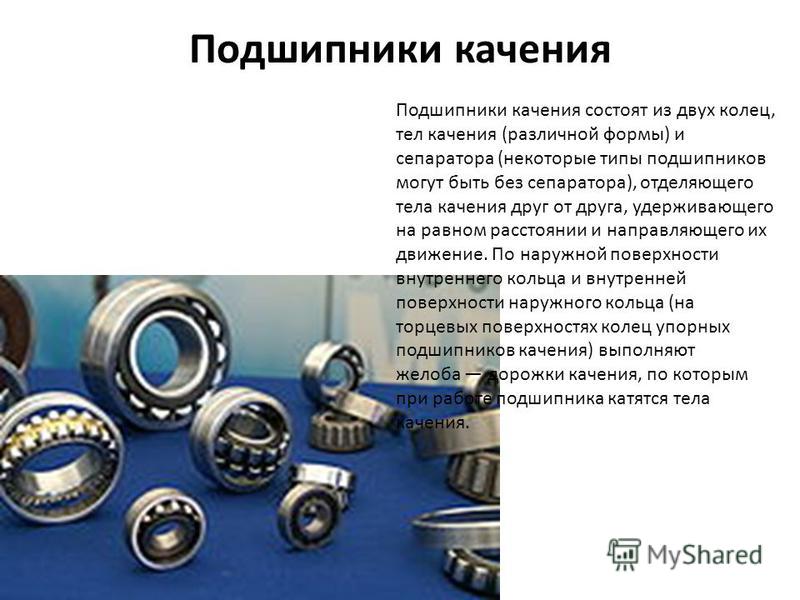

Подшипник представляет собой функциональный узел, который выполняет функцию поддержки и направления вращающегося вала и оси. Устройство предназначено для снижения трения между движущейся частью механизма, а также его неподвижными элементами.

Устройство предназначено для снижения трения между движущейся частью механизма, а также его неподвижными элементами.

Подшипники позволяют сбавить потери энергии, устранить нагрев и снизить износ деталей.

Ведущие производители

Среди известных мировых брендов специалисты особо выделяют следующих производителей:

- шведская промышленная группа SKF поставляет изделия в 130 стран мира;

- немецкий производитель FAG;

- словацкий концерн Kinex

- французская компания SNR — считается крупнейшим поставщиком для Европы;

- японские компании NSK, NTN и Koyo;

- американский концерн TIMKEN

Для изготовления качественных изделий обязательно четкое соблюдение технологических норм на всех этапах производства. Этому требованию обычно соответствуют только известные мировые бренды. Компания Укрзахідпостач поставляет подшипники исключительно от ведущих торговых марок, качество изделий которых проверено временем.

Особенности и этапы производства

Производство подшипников требует использования особых марок стали. Для колец и тел качения подбирается сталь, сделанная из железа, в то время как для сепаратора потребуются сплавы из тяжелых и легких металлов, таких как чугун, бронза, алюминий и латунь.

Для колец и тел качения подбирается сталь, сделанная из железа, в то время как для сепаратора потребуются сплавы из тяжелых и легких металлов, таких как чугун, бронза, алюминий и латунь.

Сейчас разработано большое количество специализированных подшипников, каждый из которых имеет свои технологические цепочки производства. Независимо от этого все изделия в процессе изготовления проходят токарную обработку, обработку с помощью давления, термообработку, шлифовку, а также сборку.

Далее, на примере шарикового радиального подшипника, рассмотрены основные этапы производства.

Производство колец

Данные элементы изготавливаются по следующей схеме:

- Из металлических труб и прутков подготавливаются заготовки по рассчитанному диаметру.

- Вальцеванием и давлением происходит первоначальная обработка.

- Проводятся токарные работы, направленные на нарезку отдельных колец и общую обработку поверхности.

- Нагрев колец до 850ºС, затем быстрое охлаждение до 40ºС.

- Отпуск деталей при температуре 170ºС.

- Шлифовка торцевых, внутренних и внешних поверхностей, дорожек качения.

- Финишная шлифовка дорожек качения до требуемых значений шероховатости.

Изготовление тел качения

Технологическая цепочка производства данных деталей имеет следующий вид:

- С помощью специальной стальной проволоки определенного диаметра нарезаются исходные заготовки.

- Детали сдавливаются специальным прессом для придания им шарообразной формы.

- Производится окончательная обработка давлением, с помощью которой достигается припуск в 100 мкм.

- Термическая обработка, по той же методике, что и для колец.

- Шлифовка и полировка изделия.

Производство сепаратора

Для изготовления сепаратора потребуются другая технологическая цепочка:

- Подготовка заготовки – стального листа.

- Пробивка в листе отверстий, соответствующих телам качения.

- Черновая и чистовая штамповка заготовки, направленная на придание ей необходимой формы.

- Сверловка отверстий для заклепок.

- Финишная обработка отверстий.

Сборка

Для сборки подшипника необходимо вставить внутреннее кольцо в наружное и уложить между ними тела качения. Далее в двух местах с помощью заклепок устанавливается сепаратор. Перед сдачей готовых изделий в продажу требуется обязательная проверка работоспособности, маркировка и смазка прдукта.

Справочник по материалам для шарикоподшипников

Престон Соуза

Специалист по продукции, xiros Bearings

Шариковые подшипники могут использоваться в различных областях, от медицинских и упаковочных технологий до электроники и офисной техники. Поскольку эти компоненты изготавливаются из различных материалов, каждый из которых обладает собственным набором характеристик и преимуществ, взвешивание плюсов и минусов конкретного типа шарикоподшипника может стать важной частью процесса проектирования. Шариковые подшипники чаще всего изготавливаются из стали, керамики или пластика. Хотя каждый шарикоподшипник состоит из четырех основных частей — наружного кольца, внутреннего кольца, сепаратора и шариков, — каждый из них имеет свой набор уникальных характеристик.

Хотя каждый шарикоподшипник состоит из четырех основных частей — наружного кольца, внутреннего кольца, сепаратора и шариков, — каждый из них имеет свой набор уникальных характеристик.

Стальные шарикоподшипники

Стальные шарикоподшипники являются надежным решением для многих инженеров-конструкторов отчасти потому, что это более старая технология. Как правило, эти типы подшипников состоят из цельнометаллических деталей, но доступны с различными типами стальных колец и шариков или с фенольным сепаратором.

Стальные шарикоподшипники идеально подходят для тяжелых условий эксплуатации с чрезвычайно высокими нагрузками и быстрыми оборотами в минуту (об/мин), а некоторые из них имеют радиальную грузоподъемность до 30 000 фунтов. Еще одним преимуществом стальных шарикоподшипников является то, что они имеют тенденцию быть очень точными из-за зазора, который может быть достигнут в процессе производства.

Стальные шарикоподшипники также имеют немало недостатков. Они тяжелые и шумные, и, в зависимости от марки стали, им не хватает химической стойкости. Они требуют постоянной смазки, а это означает затраты времени и денег на техническое обслуживание. Сталь подвержена коррозии во влажной или мокрой среде. Из-за необходимости смазки большинство стальных шарикоподшипников также должны быть герметизированы, чтобы исключить попадание внутрь грязи и мусора и вытекание смазки. Несоблюдение надлежащей герметизации может привести к выходу подшипника из строя. Кроме того, в медицинских приложениях их магнитные свойства могут вызывать проблемы.

Они тяжелые и шумные, и, в зависимости от марки стали, им не хватает химической стойкости. Они требуют постоянной смазки, а это означает затраты времени и денег на техническое обслуживание. Сталь подвержена коррозии во влажной или мокрой среде. Из-за необходимости смазки большинство стальных шарикоподшипников также должны быть герметизированы, чтобы исключить попадание внутрь грязи и мусора и вытекание смазки. Несоблюдение надлежащей герметизации может привести к выходу подшипника из строя. Кроме того, в медицинских приложениях их магнитные свойства могут вызывать проблемы.

Кроме того, чрезвычайно большое количество производителей стальных шарикоподшипников приводит к огромным колебаниям цен, от недорогих до чрезвычайно дорогих. Это может быть воспринято как преимущество или недостаток, но в любом случае варианты могут быть ошеломляющими, заставляя покупателей стальных шарикоподшипников задаваться вопросом, получают ли они желаемое качество.

Керамические шарикоподшипники

Наиболее распространенный тип керамических шарикоподшипников часто считается «гибридным», что указывает на то, что внешнее кольцо, внутреннее кольцо и сепаратор подшипника состоят из стали, а шарики изготовлены из из керамического. Керамический материал позволяет подшипнику работать быстрее, сохраняя при этом более низкую рабочую температуру и одновременно снижая шум, вибрацию и износ. Гибридные керамические шарикоподшипники, поскольку они имеют гибридную конструкцию и все еще содержат стальные кольца, так же подвержены коррозии, как и стальные шарикоподшипники.

Керамический материал позволяет подшипнику работать быстрее, сохраняя при этом более низкую рабочую температуру и одновременно снижая шум, вибрацию и износ. Гибридные керамические шарикоподшипники, поскольку они имеют гибридную конструкцию и все еще содержат стальные кольца, так же подвержены коррозии, как и стальные шарикоподшипники.

Полностью керамические шарикоподшипники имеют тенденцию быть более устойчивыми к коррозии, более жесткими и легче по весу, чем большинство стальных шарикоподшипников. Кроме того, полностью керамические шарикоподшипники немагнитны, что полезно для приложений, где это может быть критично (например, оборудование МРТ). Также возможны более низкие коэффициенты трения и более высокие обороты, а поскольку они не проводят ток, керамические шарикоподшипники можно использовать в электрических устройствах. Кроме того, большинство керамических шарикоподшипников могут работать при температурах до 1800 ̊ F.

Благодаря этим преимуществам керамические шарикоподшипники являются привлекательным решением. Однако эти типы подшипников чрезвычайно дороги, что само по себе является веским аргументом в пользу поиска альтернативного решения, когда не нужны сверхвысокие скорости и высокие температуры.

Однако эти типы подшипников чрезвычайно дороги, что само по себе является веским аргументом в пользу поиска альтернативного решения, когда не нужны сверхвысокие скорости и высокие температуры.

Пластиковые шарикоподшипники

Хотя пластиковые шарикоподшипники представляют собой более новую технологию, они обладают преимуществами, которых нет у стальных или керамических шарикоподшипников. Пластиковые шарикоподшипники состоят из полностью пластиковых колец и пластикового сепаратора и обычно доступны с тремя различными типами шариков: пластиковыми, стеклянными или из нержавеющей стали. Выбор материала часто зависит от среды, в которой будет использоваться подшипник.

Наиболее распространенным материалом шариков в шарикоподшипниках является нержавеющая сталь. Шары из нержавеющей стали являются наиболее экономичным выбором, но они тяжелее, чем пластиковые и стеклянные варианты, и они являются магнитными, что может нанести ущерб некоторым приложениям. Стеклянные шарики идеально подходят, когда требуется раствор без содержания металлов. Стеклянные шарики также обладают превосходной химической стойкостью и весят меньше, чем стальные шарики. Пластиковые шарики — еще один идеальный вариант. Они весят меньше, чем стальные и стеклянные шарики, и обладают превосходной износостойкостью, сохраняя при этом устойчивость к широкому спектру химических веществ.

Стеклянные шарики идеально подходят, когда требуется раствор без содержания металлов. Стеклянные шарики также обладают превосходной химической стойкостью и весят меньше, чем стальные шарики. Пластиковые шарики — еще один идеальный вариант. Они весят меньше, чем стальные и стеклянные шарики, и обладают превосходной износостойкостью, сохраняя при этом устойчивость к широкому спектру химических веществ.

Какую бы конфигурацию вы ни выбрали, пластиковые шарикоподшипники идеально подходят для применения при нормальных и высоких скоростях и обладают рядом дополнительных привлекательных характеристик. Благодаря пластиковой конструкции пластиковые шарикоподшипники являются самосмазывающимися, устойчивыми к коррозии и обеспечивают бесшумную работу. Еще одним важным преимуществом является то, что они легкие.

На рынке есть несколько производителей пластиковых шарикоподшипников. Есть компании, производящие простые пластиковые шарикоподшипники, обычно изготавливаемые из ацеталя, а есть компании igus, производящие подшипники из однородно смешанных материалов, включая базовый пластик, твердые смазочные материалы, волокна и нити. В вашем конкретном случае будет указано, достаточно ли использовать простой пластик, поскольку он предлагает легкое бесшумное решение и коррозионную стойкость. Если износ является серьезной проблемой, термопласт может быть более предпочтительным.

В вашем конкретном случае будет указано, достаточно ли использовать простой пластик, поскольку он предлагает легкое бесшумное решение и коррозионную стойкость. Если износ является серьезной проблемой, термопласт может быть более предпочтительным.

Тем не менее, есть случаи, когда пластмассовые шарикоподшипники не следует использовать, в том числе при высоких нагрузках или длительных температурах, превышающих 300 °F. . Например, производители стальных шарикоподшипников часто предлагают свою продукцию из различных типов стали, включая серию 300 (мягкая нержавеющая сталь), серию 400 или хромированную сталь.

Таким же образом компания igus теперь предлагает свою линейку пластиковых шарикоподшипников xiros с девятью различными термопластичными материалами качения: • A500 для чрезвычайной химической стойкости, температуры до 302 ̊ F и соответствия FDA.

•B180 для высокой износостойкости, температуры до 176 ̊ F и соответствия FDA.

•C160 для применений, подверженных воздействию химикатов и при температуре 176 ̊ F или ниже.

•D180 для более высоких скоростей и меньших нагрузок по сравнению с другими вариантами xiros.

• F180 представляет собой токопроводящий вариант с защитой от электростатического разряда и соответствует требованиям FDA.

•G220 является стандартом xiros для превосходных свойств износа и диапазона высоких температур до 212 ̊ F.

•M180 — это поддающийся обнаружению материал для использования в упаковочном оборудовании.

•S180 — это новейший вариант материала от igus, обеспечивающий еще большую износостойкость, чем B180, для применений, требующих большего количества рабочих циклов.

•T220 изготовлен из материалов, разрешенных в табачной промышленности, поэтому подходит для использования в этой области. igus предлагает онлайн-инструменты для пластиковых шарикоподшипников xiros, в том числе средство прогнозирования срока службы, которое позволяет ввести

несколько единиц информации, а затем получить ожидаемый срок службы подшипников.

Игус

www. igus.com

igus.com

Какие материалы используются для изготовления шарикоподшипников? – Блог igus

Подшипники скольжения

Патрик Чайя | 26. Март 2020 г.

Материал для шарикоподшипников качения широко варьируется и всегда в первую очередь ориентирован на материалы колец. Это обеспечивает согласованное взаимодействие сепаратора, внутреннего и наружного колец в системе. Это особенно важно, когда применяется нагрев или охлаждение подшипников. Важно, чтобы ходовые качества шарикоподшипников всегда были хорошими. Наиболее распространенные материалы для мячей перечислены ниже в зависимости от материала кольца.

Шарики для металлических шарикоподшипников:

Сталь для роликовых подшипников 1.3505/100Cr6

Для этих шарикоподшипников часто используются шарики из закаленной стали. Наиболее часто используемым материалом является хромистая сталь с примерно 1% углерода и 1,5% хрома. Свойства стальных шариков из мартенситной хромистой стали делают их особенно подходящими для производства шарикоподшипников, поскольку из них получаются стабильные компоненты, которые являются прочными и убедительно долговечными при непрерывной эксплуатации. Шарики из роликоподшипниковой стали прочный и прочный . Подверженность коррозии, как правило, низкая, поэтому цилиндрические ролики и игольчатые ролики изготавливаются из этого материала. Но без смазки не обойтись.

Шарики из роликоподшипниковой стали прочный и прочный . Подверженность коррозии, как правило, низкая, поэтому цилиндрические ролики и игольчатые ролики изготавливаются из этого материала. Но без смазки не обойтись.

Шарики для пластмассовых шарикоподшипников

Нержавеющая сталь 1.4401 и 14401 (SS316L)

Для пластмассовых шарикоподшипников обычно используются незакаленные шарики из нержавеющей стали. Они исключительно устойчивы к коррозии, а также очень устойчивы к соленой воде и щелочам. Для пластмассовых шарикоподшипников нет необходимости использовать закаленные шарики. Максимально допустимая нагрузка уже ограничена пределами материала пластиковых колец. Шарики из нержавеющей стали стоят меньше, чем стеклянные.

Шарики шарикоподшипника из нержавеющей стали для полимерных шарикоподшипников xiros

Известково-натриевое стекло

Стеклянные шарики используются , когда a безметалловый шарикоподшипник необходим или выполняются требования по химической стойкости высокий. Известково-натриевое стекло используется для изготовления бутылок, стаканов и листового стекла, а также в качестве материала для шарикоподшипников. Он имеет хорошие химические свойства подходит для шарикоподшипников, которые обычно 0010 подвергается кратковременному химическому стрессу , но не сильному тепловому стрессу. Его светло-зеленый цвет также дал ему название лимонное стекло .

Известково-натриевое стекло используется для изготовления бутылок, стаканов и листового стекла, а также в качестве материала для шарикоподшипников. Он имеет хорошие химические свойства подходит для шарикоподшипников, которые обычно 0010 подвергается кратковременному химическому стрессу , но не сильному тепловому стрессу. Его светло-зеленый цвет также дал ему название лимонное стекло .

Боросиликатное стекло

Этот тип стекла намного дороже известково-натриевого стекла . Боросиликатное стекло является даже более химически стойким, чем известково-натриевое стекло, а это означает, что оно используется в приложениях, связанных с сильными кислотами .

Другие преимущества:

- Очень хорошая термостойкость и устойчивость к изменениям температуры

- Механическая стабильность

- Низкий коэффициент линейного расширения

Этот тип прозрачный и прозрачный.

Шарики для керамических шарикоподшипников:

Оксид алюминия Al2O3

Керамические шарики из оксида алюминия, также известные как оксидная керамика, имеют поликристаллическую структуру. Свойства легких шариков включают хорошую коррозионную стойкость, стойкость к истиранию и термостойкость. Несмотря на такие влияния, как вода, растворы солей и некоторые кислоты , они чрезвычайно устойчивы к коррозии. Важно избегать контакта с плавиковой кислотой, соляной кислотой, теплой серной кислотой и сильными щелочными растворами. Также известно, что они являются самосмазывающимися и электроизолирующими. Шарики из оксида алюминия Al2O3 имеют цвет от белого до цвета слоновой кости и производятся в соответствии со стандартом ASTM F 2094, класс II/III.

Нитрид кремния Si3N4

Шарики , изготовленные из керамического материала нитрида кремния , легкие , но обладают большой прочностью и выдающейся устойчивостью к коррозии .

Такие стали после науглероживания на соответствующую глубину обладают достаточной поверхностной прочностью, являются более ударопрочными, чем обычные закаленные стали, так как имеют более мягкий внутренний слой, поглощающий энергию.

Такие стали после науглероживания на соответствующую глубину обладают достаточной поверхностной прочностью, являются более ударопрочными, чем обычные закаленные стали, так как имеют более мягкий внутренний слой, поглощающий энергию.

45 — 0.55%, закалка рабочих поверхностей токами сверхвысокой частоты

45 — 0.55%, закалка рабочих поверхностей токами сверхвысокой частоты