Содержание

Магнитные материалы нового поколения и технология их получения

Высокоэнергетические нанокристаллические магнитные материалы широкого назначения и технология их получения.

Поделиться в:

Рекордные характеристики высокоэнергетических магнитных материалов позволяют на их основе создавать эффективные электродвигатели, генераторы, силовые приводы, соединительные муфты, датчики, фильтры, магнитные подшипники, магнитные сепараторы и др.

Описание

Преимущества

Применение

Описание:

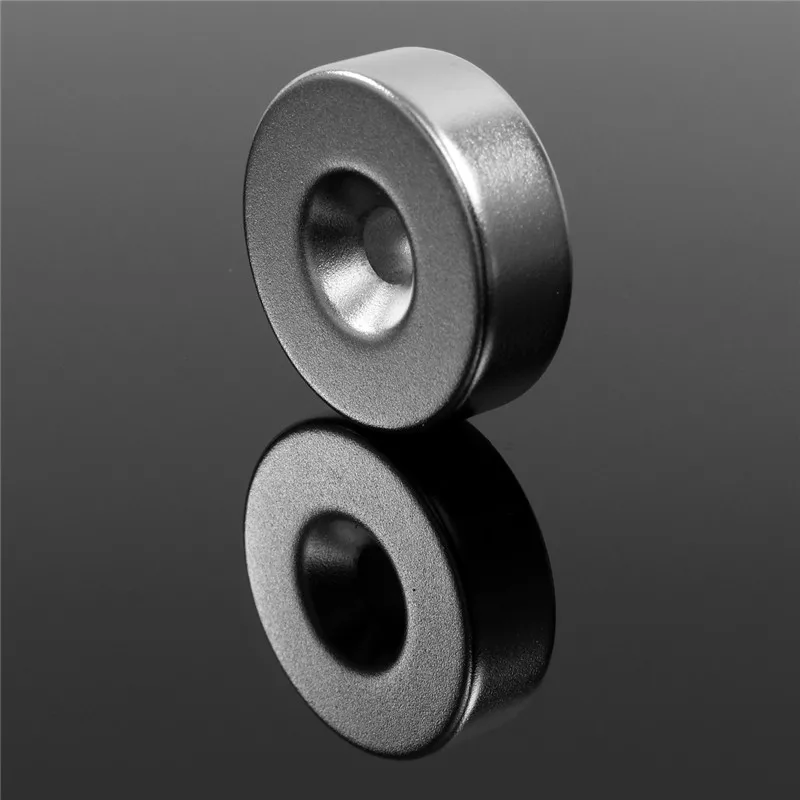

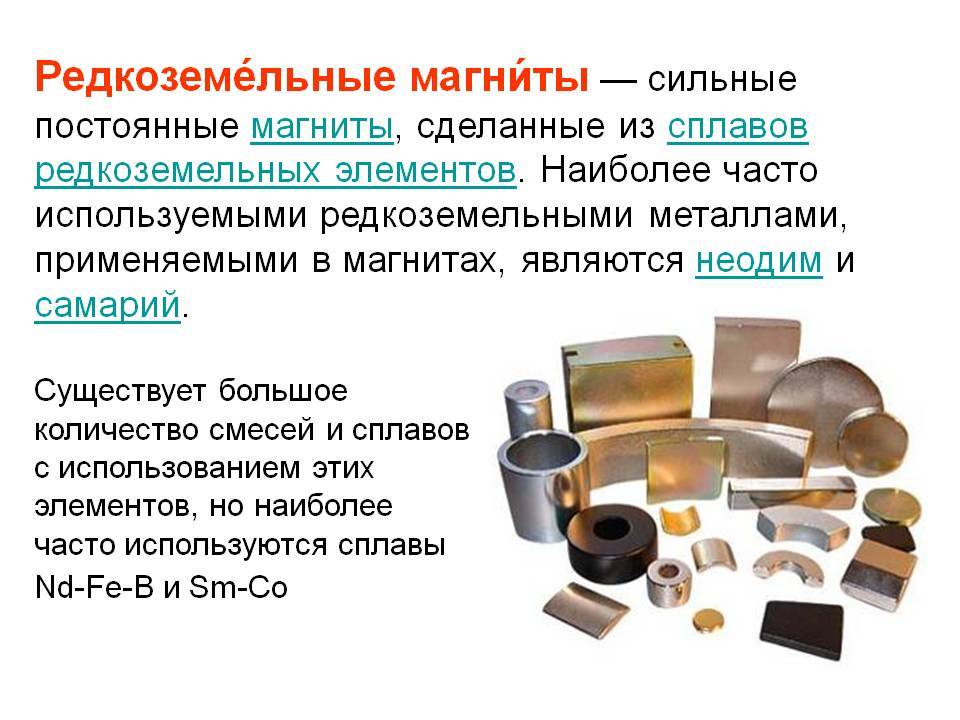

Высокоэнергетические магнитные материалы производятся на основе быстрозакаленных магнитных нанопорошков системы Nd-Fe-B путем спекания и получения пластинчатых сплавов «Strip-casting».

Рекордные характеристики высокоэнергетических магнитных материалов позволяют на их основе создавать эффективные электродвигатели, генераторы, силовые приводы, соединительные муфты, датчики, фильтры, магнитные подшипники, магнитные сепараторы и др.

На основе высокоэнергетических магнитных материалов разработаны нанокристаллические высокоградиентные магнитные системы, представляющие собой устройство, собранное на постоянных магнитах, которое характеризуется следующими рекордными характеристиками:

– магнитное поле, генерируемое системой, почти на порядок превышает магнитные поля самых сильных постоянных магнитов;

– магнитное поле, генерируемое системой, является чрезвычайно высокоградиентным, величина градиента gradB на несколько порядков превышает величину градиента в известных магнитных системах;

– магнитная система обеспечивает величину силового произведения BgradB до 1011 мТл2/м, что на шесть-семь порядков больше, чем в известных магнитных системах.

Преимущества:

– магнитные материалы обладают рекордными магнитными характеристиками: магнитное поле на порядок превышает магнитные поля самых сильных постоянных магнитов и пр. ,

,

– производительность технологии спеченных магнитов в 3-4 раза выше, чем у зарубежных аналогов,

– высокая точность геометрических размеров, не требующая дополнительной механической обработки,

– возможность многополюсного намагничивания. Без этого невозможно изготовление шаговых электродвигателей, например, таких как регулятор холостого хода (РХХ) для новых моделей автомобилей,

– высокие прочностные характеристики. Для магнитов, работающих под высокими нагрузками, например, в новых высокоскоростных электродвигателях с числом оборотов более 80-100 тыс. об/мин,

– повышенная коррозионная стойкость, что позволяет гарантировать срок службы не менее 10 лет.

Применение:

– автомобилестроение,

– магнитные системы в радиоэлектронике. Нанокристаллические магнитные материалы применяются для широкого круга магнитных систем – магнетронов, систем фокусировки электронных пучков, масс-спектрометров и т. п.,

п.,

– электродвигатели, генераторы,

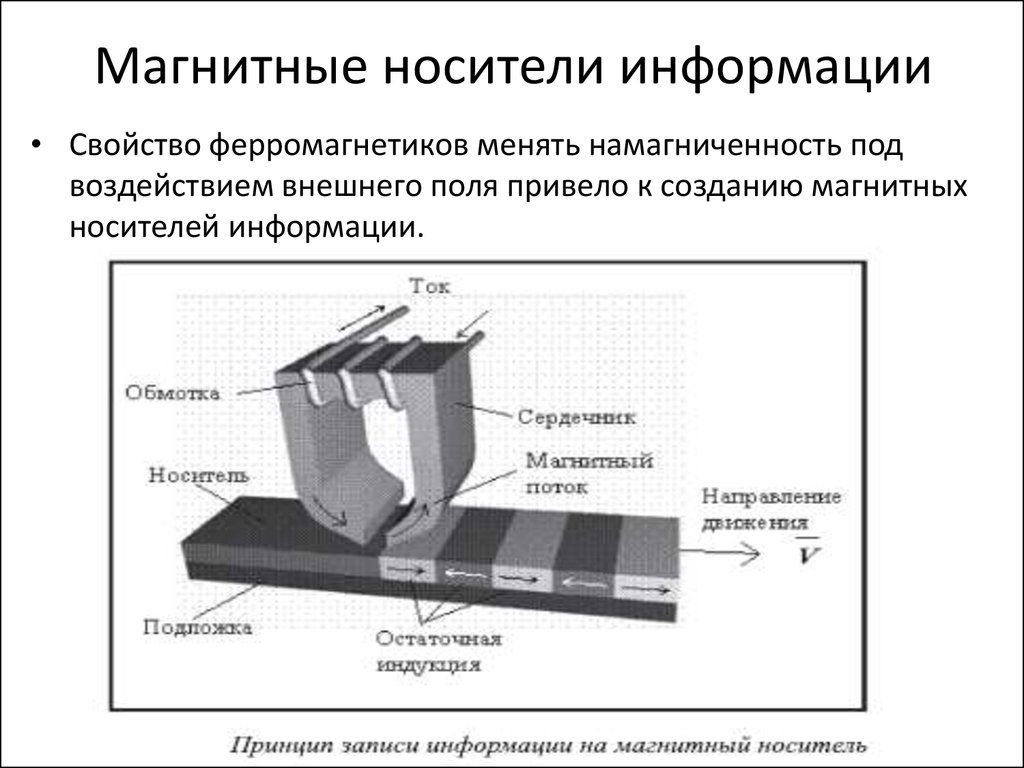

– сверхплотная запись. При толщине пленки 200 нм, область локализации магнитного поля составляет 20 нм. При таких размерах бита информации плотность записи может достигать 1000 Гбит/дюйм2. Это означает возможность записи на диске обычного размера свыше 15 Тбит информации,

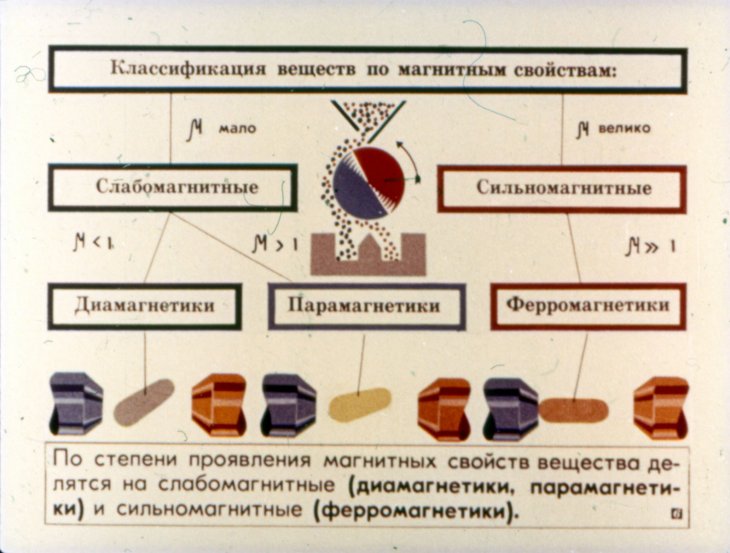

– высокоградиентная магнитная сепарация. Магнитные системы на основе нанокристалических магнитных материалов позволяют сепарировать немагнитные (пара- и диа-магнитные) материалы, определять ферромагнитные примеси в количестве 1 атом на миллион, разделять частицы нанопорошков по размерам. Высокоградиентная магнитная сепарация находит свое применение в области получения сверхчистых веществ и материалов, для контроля дисперсности нанопорошков, в приборах для исследования структуры и фазового состава,

– гидромультиполи в водоснабжении и водоотведении для предотвращения образования и ликвидации уже отложившейся накипи в магистралях, сетях, трубах и пр.

группы технологии изготовление применение классификация типы виды использование основные характеристики исследование магнитных материалов

сталь магнитный магнитно маркерный материал листовой не пропускающий магнитное поле магнитного экранирования

материал для магнитной доски

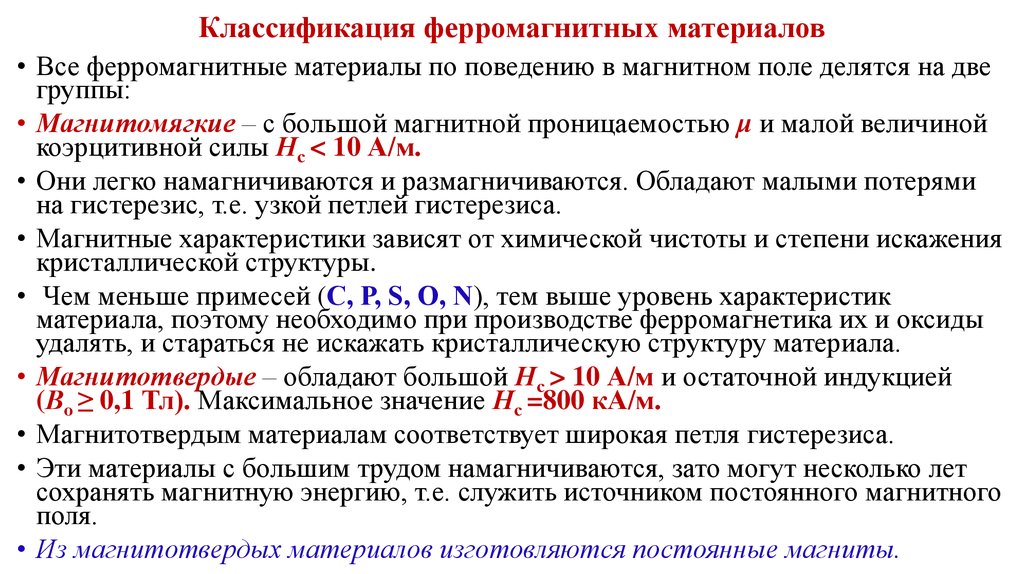

магнитомягкие магнитно твердые мягкие мягко магнитные материалы изготовленные из магнитных

к магнитным материалам относятся

специальные специально новые магниты и магнитные и немагнитные материалы купить

параметры магнитного материала и потери в магнитном материале

относительная магнитная проницаемость материалов

производство основные свойства области применения намагничивание магнитных материалов

какой материал не пропускает магнитное

электрические и магнитные свойства магнитная обработка материалов

современные текстурированные магнитные порошковые электротехнические материалы определение и системы скачать презентация частота реферат для магнитного контроля

Коэффициент востребованности

1 078

Белорусский государственный университет транспорта — БелГУТ (БИИЖТ)

События

Все события

| Пн | Вт | Ср | Чт | Пт | Сб | Вс |

|---|---|---|---|---|---|---|

1 Дата : 2022-12-01 | 2 | 3 Дата : 2022-12-03 | 4 Дата : 2022-12-04 | |||

5 | 6 | 7 Дата : 2022-12-07 | 8 Дата : 2022-12-08 | 9 Дата : 2022-12-09 | 10 Дата : 2022-12-10 | 11 |

12 | 13 Дата : 2022-12-13 | 14 | 15 | 16 | 17 | 18 |

19 | 20 Дата : 2022-12-20 | 21 Дата : 2022-12-21 | 22 Дата : 2022-12-22 | 23 | 24 | 25 |

26 Дата : 2022-12-26 | 27 | 28 | 29 | 30 | 31 | |

Все анонсы

- Поздравление Президента Республики Беларусь.

..

.. - Поздравление с Новым годом Председателя Совета Рес…

- С Новым годом и Рождеством!

- Студсовет поздравляет с Новым Годом!…

- Выпуск магистров заочной формы обучения…

- 2-й этап репетиционного тестирования…

- V Международная научно-практическая конференция «Н…

- IX Международная научно-техническая конференция ма…

- Смотр-конкурс на лучшее праздничное Новогоднее и Р…

- Новогодний калейдоскоп в общежитии № 4…

Анонсы

Университет

Абитуриентам

Студентам

Конференции

Приглашения

Поздравление Президента Республики Беларусь…

Поздравление с Новым годом Председателя Совета Рес…

С Новым годом и Рождеством!

Студсовет поздравляет с Новым Годом!…

Новости

Университет

Международные связи

Спорт

Воспитательная работа

Жизнь студентов

Новости подразделений

Студенческая жизнь

Время подвести итоги года. ..

..

30 декабря 2022

Университет

Итоги смотра-конкурса на лучшее праздничное оформление помещений струк…

30 декабря 2022

Университет

С наступающим! Творчество наших сотрудников…

30 декабря 2022

Университет

Участие в олимпиаде по бухгалтерскому учету с творческим уклоном…

30 декабря 2022

Университет

Новый номер газеты «Вести БелГУТа»

30 декабря 2022

Университет

GR Studio поздравляет с Новым годом

30 декабря 2022

Университет

Итоги олимпиады на знание экономики студентами технических специальнос. ..

..

30 декабря 2022

Университет

Проект «Молодежная смена 2022»

29 декабря 2022

Студенческая жизнь

Студенты поздравляют с Новым годом и Рождеством!…

29 декабря 2022

Другие новости

- Республиканский новогодний бал — просто волшебный…

- Ко Дню рождения Потапенко Василия Даниловича…

- Защита магистерских диссертаций на кафедре «Таможенное дело»…

- Статистика бывает увлекательной

- Василию Даниловичу Потапенко 99 лет

- Итоги конкурса рисунков ко Дню освобождения Гомеля…

- Читательская конференция «Феноменология транспорта в поэме Н. В. Гогол…

- Восьмая вузовская олимпиада «Звездочки не только на погонах»…

- Защита магистерских диссертаций по специальности «Транспорт» профилиза.

..

.. - Выставки-просмотры студентов архитекторов…

- Серьезный разговор — о профилактике недопущения правонарушений среди и…

КУДА ПОСТУПАТЬ

Все факультеты

БелГУТ на Доске почета

Достижения университета

Предложения

Все предложения

Видеотека

Все видео

Фотогалерея

Все фото

Как изготавливаются неодимовые магниты

Как изготавливаются неодимовые магниты? Неодимовые магниты изготавливаются с помощью сложного процесса, который включает в себя несколько очень высокотехнологичных металлургических методов, включая порошковую металлургию и передовую металлургию.

Для изготовления неодимовых магнитов, также известных как NdFeB, для химических символов неодима, железа и бора необходимо очень точно выполнить десятки технологических операций.

Варианты процесса используются для достижения свойств, необходимых для различных марок.

Эти вариации включают различия в составе, морфологические различия (форма кристаллов) и различия в процессах.

Эти вариации включают различия в составе, морфологические различия (форма кристаллов) и различия в процессах.

Ниже мы рассмотрим многие основные этапы обработки.

Этапы производственного процесса неодимовых магнитов

Рассмотрим этапы обработки. Производство неодимовых магнитов зависит от передовых материалов и технологий. Вот основные этапы:

Этапы процесса:

- Открыта и добыта редкоземельная руда.

- Руда перерабатывается и очищается

- В рафинированный металл добавляются элементы для создания редкоземельного сплава

- Melting (raw material) and strip casting

- Hydrogen Decrepitation

- Jet Milling

- Pressing Under External Magnetic Field

- Cold Isostatic Pressing

- Sintering

- Annealing

- Machining and Grinding

- Plating/Coating

- Magnetizing

- Упаковка и отгрузка

Этапы обработки неодимовых магнитов

Производство высококачественных высокотехнологичных неодимовых магнитов состоит из множества основных производственных операций, а также множества подэтапов. Каждый шаг очень важен, и каждый шаг является неотъемлемой частью очень тонкой операции.

Каждый шаг очень важен, и каждый шаг является неотъемлемой частью очень тонкой операции.

Вот основные шаги.

- Этап №1 Добыча редкоземельной руды

Сначала обнаруживают, а затем добывают редкоземельную руду. Большинство редкоземельных рудников открыты, поэтому руда удаляется с помощью крупного оборудования после удаления любой вскрышной породы.

Фото: Карьер РЗЭ | Ecomerge.blogspot.com

- Шаг № 2 Переработка и очистка руды

Затем редкоземельная руда дробится и измельчается. Затем руда проходит процесс флотации, где она смешивается с водой и специальными реагентами для отделения редкоземельных элементов от хвостов. В зависимости от источника руды концентрат также может подвергаться электролитическому рафинированию. Редкоземельные металлы могут быть очищены и извлечены электрохимически, дистилляцией, ионным обменом или другими методами. Концентрат (очищенная руда) затем плавится. Это означает, что он нагревается до очень высоких температур (~ 1500 ° C), поэтому ценные металлы могут быть отделены от непригодных материалов в руде.

Редкоземельные элементы часто встречаются с другими ценными металлами, такими как драгоценные металлы, и даже со значительными количествами неблагородных металлов, таких как медь и никель, поэтому для их разделения предпринимаются многочисленные шаги.

Извлечение редкоземельных элементов затруднено, поскольку многие из них имеют очень похожие свойства, что затрудняет их очистку. Это один из факторов стоимости; потому что методы очистки требуют использования дорогостоящих химикатов и трудоемких процессов.Например, малоизвестно, но около 20-30% неодима в неодимовых магнитах на самом деле является празеодимом. На самом деле сплав, используемый для изготовления магнитов, называется PrNd, потому что эти два элемента химически настолько похожи, что они не только слишком похожи, чтобы их можно было легко разделить, но они также настолько похожи, что это будет иметь лишь небольшую разницу в качестве материала. магнит.

- Этап №3 Легирование

В процессе легирования в сплав NdFeB вносятся небольшие добавки других металлов для улучшения и модификации микроструктуры конечного продукта, улучшения его магнитных свойств и усиления воздействия других процессы.

- Этап №4. Отливка полосы

Легированный NdFeB теперь готов к плавке и отливке полосы. Он нагревается в вакуумной печи, и поток расплавленного металла под давлением нагнетается на охлаждаемый барабан, где он быстро охлаждается со скоростью примерно 100 000 градусов в секунду. Высокая скорость охлаждения приводит к образованию очень мелких зерен металла, которые упрощают и усиливают эффект последующей обработки. Кроме того, мелкие зерна являются важной частью производства высококачественных магнитов.

Вакуумная печь для литья полос быстро затвердевает магнитный материал NdFeB с образованием очень мелких зерен

- Этап № 5 Декрепитация водородом

Хотя зерна при литье полос очень малы, материал от литья полос выходит из разливочной машины в виде листов которые должны быть превращены в порошок, чтобы сделать магниты. Следующим шагом после этого является водородная декрепитация — процесс, который вводит водород для преднамеренного разрушения материала магнита. Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.

Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.

Водородное охрупчивание может быть серьезной проблемой для многих металлов. В этом случае водород специально вводится для того, чтобы заставить материал распадаться. Тогда его легко измельчить еще мельче при последующей операции. Ветхий материал теперь готов к следующему шагу.

Декрепитация водородом — это технологический этап, используемый в производстве неодимовых магнитов для создания очень мелких зерен в материале.

Струйная мельница — очень чистый и эффективный способ измельчения металла NdFeB до порошка

- Этап № 7. Прессование во внешнем магнитном поле

Порошок хранится в атмосфере инертного газа и обрабатывается в перчаточных боксах перед отправкой на автоматический пресс. Порошок поступает в форму и сжимается между пластинами под действием сильного магнитного поля, образуя блок материала. Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.

Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.

Магнитное поле может быть ориентировано двумя способами: 1) на одной линии с блоком или 2) перпендикулярно блоку. Спеченные неодимовые магниты обычно прижимаются перпендикулярно блоку для достижения наибольшей анизотропии (самая сильная намагниченность север-юг)

Как изготавливают неодимовые магниты

Прессование в перпендикулярном магнитном поле

- Этап #8 Холодное изостатическое прессование

Блок материала помещается в мешок и погружается в холодный изостатический пресс (CIP) под большим давлением. Это устраняет любые оставшиеся воздушные зазоры в блоке, который выходит из этого пресса немного меньше, чем он был при входе.

- Шаг #9 Спекание

Спрессованный блок вынимается из пакета и спекается. Спекание – это процесс, при котором блоки помещают в печь при очень высокой температуре чуть ниже точки плавления металла. При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.

При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.

Магнитные домены сохраняют ту же ориентацию, что и до спекания. При этой температуре достигается полная плотность, и блоки сжимаются до своего окончательного размера.

Материал неодимового магнита достигает полной плотности в печи для спекания

- Этап №10 Отжиг

После спекания в металле остаются сдерживаемые напряжения от всех перемещений во время спекания, поэтому блоки снова подвергают термообработке ступенчатым образом при более низких температурах для снижения напряжений.

Блоки нагреваются до высокой температуры выдержки в течение заданного времени, а затем снижаются до более низкой температуры выдержки. По истечении времени выдержки теперь свободные от напряжения блоки медленно охлаждают до комнатной температуры.

- Этап №11 Резка, механическая обработка и шлифовка

Магниты NdFeB к настоящему времени получили большую добавленную стоимость благодаря всем предыдущим этапам. Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.

Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.

Резка проволокой выполняется очень тонкой проволокой, чтобы свести к минимуму потери на пропил. Механическая обработка и шлифовка сведены к минимуму за счет строгого контроля на протяжении предыдущих процессов. Отходы повторно используются и перерабатываются.

Станки для резки проволоки используются для точной и экономичной резки магнитов.

- Этап №12 Обработка поверхности

Большинство неодимовых магнитов теперь проходят окончательную обработку поверхности перед отправкой с завода. Базовая обработка представляет собой гальваническое покрытие никель-медь-никель, которое защищает магнит от коррозии в большинстве типичных условий эксплуатации.

Некоторые конечные пользователи по разным причинам не указывают никакого покрытия. Другие определяют покрытия с большей защитой, чем может предложить Ni-Cu-Ni. Алюминий-цинк предлагает гораздо большую защиту, чем NiCuNi. Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендуется конечными пользователями в тех случаях, когда магниты могут подвергаться воздействию соляного тумана.

Алюминий-цинк предлагает гораздо большую защиту, чем NiCuNi. Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендуется конечными пользователями в тех случаях, когда магниты могут подвергаться воздействию соляного тумана.

BJMT наносит антикоррозионные покрытия для всех типов сред. Это линия непрерывного распыления алюминиево-цинкового покрытия.

- Этап 13. Тестирование

Тестирование и оценка магнитного материала выполняются почти на каждом этапе процесса, и ведется запись каждой точки данных. При таких интенсивных требованиях к тестированию BJMT имеет значительный запас испытательного оборудования для поддержания и улучшения качества продукции, эффективности производства и затрат.

Тщательное тестирование гарантирует, что покупателю отгружаются только высококачественные продукты

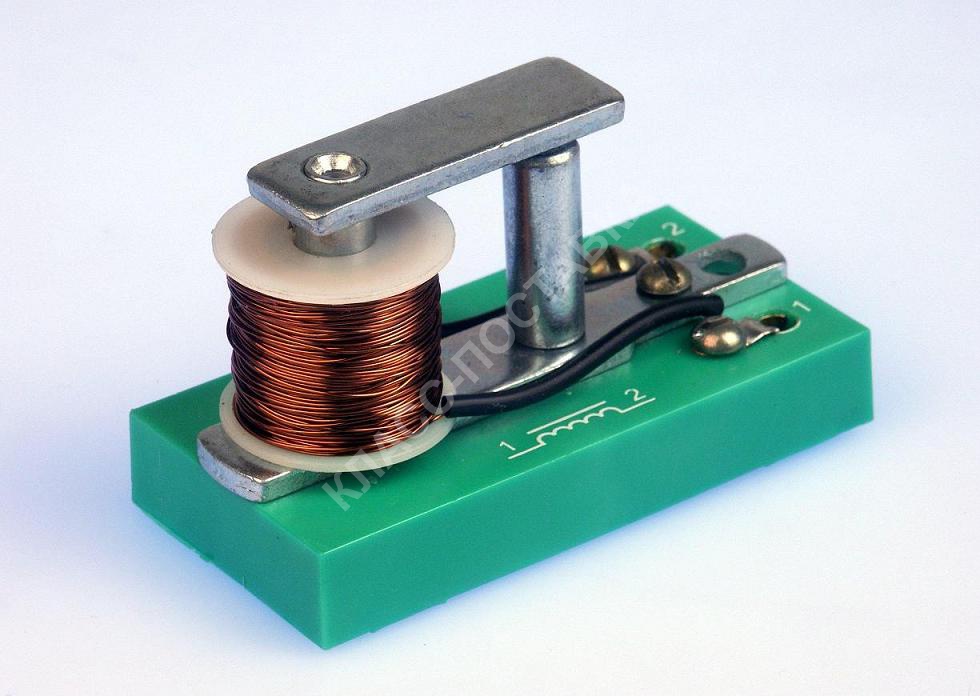

- Шаг №14 Намагничивание

Одним из последних этапов является намагничивание. Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется.

Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется.

Различия в составе и обработке NdFeB

Высокотемпературные неодимовые магниты обычно требуют добавления тяжелых редкоземельных элементов (HREE), таких как диспрозий и тербий. HREE улучшают сопротивление магнита размагничиванию при высоких температурах и в присутствии противоположных магнитных полей.

Относительная редкость HREE побудила несколько ведущих компаний NdFeB разработать методы и процессы для снижения или устранения потребности в HREE в высокотемпературных магнитах NdFeB.

Зернограничная диффузия

В последние годы несколько ведущих производителей магнитов NdFeB создали высокотемпературные магниты NdFeB с более высокой коэрцитивной силой без HREE (или со значительно сниженным содержанием HREE) за счет улучшения контроля размера и формы зерна, а также за счет использования зернограничной диффузии.

Диффузия по границам зерен (GBD) — это метод селективного введения HREE в зернограничную фазу магнита. ГБД создает высокую коэрцитивную силу при значительном снижении количества тяжелых РЗЭ, таких как диспрозий и тербий, что снижает опасения по поводу использования этих редких и дорогих тяжелых РЗЭ.

Форма и размер кристаллов

Во многих металлургических системах на свойства материала влияет форма отдельных кристаллов или зерен в металлической структуре, а также средняя форма и размер зерен по всей микроструктуре. . Жесткий контроль над процессами может привести к улучшению магнитных свойств при высоких температурах при одновременном снижении потребности в тяжелых РЗЭ.

Каждый производственный процесс должен тщательно контролироваться, чтобы убедиться, что каждый шаг выполняется с точностью для достижения качества, производительности и экономичности.

Производство магнитов NdFeB требует больших капиталовложений

Эти процессы требуют больших капиталовложений в оборудование. Например, вакуумные ленточные разливочные машины, оборудование для водородной декрепитации, оборудование для струйной мельницы, магнитные ориентирующие прессы, холодные изостатические прессы, печи для спекания и отжига требуются только для изготовления магнитных блоков. Каждый из них является основным капитальным вложением.

Например, вакуумные ленточные разливочные машины, оборудование для водородной декрепитации, оборудование для струйной мельницы, магнитные ориентирующие прессы, холодные изостатические прессы, печи для спекания и отжига требуются только для изготовления магнитных блоков. Каждый из них является основным капитальным вложением.

Очень точное оборудование для резки, механической обработки и шлифовки делает блоки магнитов нужными. Поскольку магнитный материал изготавливается с помощью процесса порошковой металлургии и других процессов, к тому времени, когда детали переходят к процессам механической обработки и шлифования, они приобретают значительную ценность.

Резка спланирована очень тщательно. Резка проволоки выполняется очень тонкой проволокой, чтобы свести к минимуму потери на пропил. При необходимости используется измельчение, но оно хорошо спланировано, чтобы свести потери материала к минимуму.

Гальваника и другие операции по нанесению покрытий требуют значительных капиталовложений для производства высококачественной продукции экономичным и экологически безопасным способом.

Неодимовые магниты используются для большего количества приложений

Неодимовые магниты питают так много устройств, что легко потерять их все. Почти каждый гибридный и электрический автомобиль зависит от неодимовых магнитов. Ветряные турбины, морские силовые установки, кондиционеры, мобильные телефоны, аудиоустройства и многие другие приложения зависят от неодимовых магнитов для достижения гладких форм-факторов, которые обеспечивают экономию во многих новых системах.

Промышленные двигатели, изготовленные с использованием магнитов NdFeB, рассчитанные на длительное время безотказной работы с эффективностью более 95%, позволяют экономить электроэнергию и сохранять природные ресурсы. Неодимовые (NdFeB) магниты создают больше возможностей в меньшем пространстве и большем количестве приложений, чем когда-либо прежде.

Магниты NdFeB обеспечивают высочайшую производительность при наименьшем объеме материала, что делает их очень привлекательным выбором для разработчиков все большего числа требовательных приложений.

Неодимовые магниты используются в наиболее динамично развивающихся областях энергетики и автомобилестроения

Цена за единицу веса – это еще не все

Простой расчет цены за кг не дает полной картины при оценке высокотехнологичного материала, такого как NdFeB. Многие выигрышные конструкции учитывают стоимость на единицу напряженности магнитного поля, что дает волновой эффект снижения стоимости системы во всей системе.

Например, если инженер разрабатывает систему на основе постоянных магнитов, которая требует высокой мощности в сочетании с ограничениями по размеру или пространству, существует большая вероятность того, что в системе будут использоваться неодимовые магниты. Неодимовые магниты предлагают почти в 20 раз больше магнитного поля на единицу объема, чем ферритовые магниты, и они делают это почти на 1/10 веса, поэтому конструкция, в которой используются магниты NdFeB, потенциально создаст волновой эффект, который уменьшит размер магнита. вся система.

Конечно, у каждого типа магнита есть свое место, и есть много удачных дизайнов, в которых используются разные типы магнитов.

Вы когда-нибудь хотели посетить завод по производству неодима?

Щелкните ниже, чтобы просмотреть полный тур по заводу BJMT.

МАГНИТНЫЕ МАТЕРИАЛЫ — SM Magnetics

- Неодим

- Самарий-кобальт

- Алнико

- Феррит/керамика

- Склеенные и литьевые под давлением

Магнитные материалы

Эта уникальная структура в отрасли магнитных изделий позволяет нашим клиентам полагаться на нас в отношении магнитных материалов, магнитных компонентов, немагнитных компонентов и управления процессами от прототипа до производства. Выбор правильного магнитного материала имеет решающее значение для любого применения. Ниже представлен обзор каждого магнитного материала, который мы производим и поставляем нашим клиентам, каждый из которых имеет свои преимущества и недостатки.

Выбор правильного магнитного материала имеет решающее значение для любого применения. Ниже представлен обзор каждого магнитного материала, который мы производим и поставляем нашим клиентам, каждый из которых имеет свои преимущества и недостатки.

Преимущества

- Самый сильный из существующих постоянных магнитов

- Высокая индукция (Br), до 55 MGOe

- Его коэрцитивная способность (Hci) (способность выдерживать силы размагничивания) хорошая, до 200°C

- Можно изготовить без формы

- Форма и размер изготавливаются из исходного блока

- При правильном выборе класса материала срок службы не ограничен

- Изготовлено из широкого спектра материалов

- Может уменьшить общий размер/вес сборок

- Может снизить общую стоимость узлов, особенно двигателей

- В настоящее время используется практически во всех отраслях промышленности

Недостатки

- С большими размерами, более 0,500”, необходимо обращаться осторожно и безопасно

- Может быть дороже при более высокой коэрцитивной силе (Hci)

- Должен быть покрыт во избежание окисления

- Для приложений с температурой выше 200°C может размагничиваться.

ПРИМЕЧАНИЕ. Размагничивание магнитных материалов обусловлено многими факторами, включая размер, форму, применение, окружающие материалы и т. д.

ПРИМЕЧАНИЕ. Размагничивание магнитных материалов обусловлено многими факторами, включая размер, форму, применение, окружающие материалы и т. д.

Сводка

- Диапазон неодимовых магнитов в BHmax от 28-55 MGOe

- Используется почти во всех отраслях промышленности и применениях, включая медицину, двигатели, бытовую электронику, датчики, исследования и робототехнику

- Нажмите здесь, чтобы просмотреть спецификацию NdFeB и кривые демагничивания

Преимущества

- Высокая индуктивность (Br), до 34 МГОЭ

- Можно сделать без формы.

- Форма и размер изготавливаются из исходного блока

- Покрытие не требуется и не окисляется

- Имеет лучшую коэрцитивную силу (Hci)

- Отлично подходит для приложений с температурой до 350C

- Отлично подходит для применений, требующих высоких температур, например, для аэрокосмических и высокотемпературных двигателей и датчиков

Недостатки

- Хрупкий.

Может легко отколоться или сломаться при неправильном обращении

Может легко отколоться или сломаться при неправильном обращении - Дорого. Кобальт является основной редкоземельной ценой

.

Сводка

- Самарий-кобальтовые магниты в диапазоне BHmax от 16 до 34 MGOe

- Используется в приложениях с высокими температурами, в том числе в медицине, двигателях и аэрокосмической промышленности

- Нажмите здесь, чтобы просмотреть спецификацию SmCo и кривые демагничивания

Преимущества

- Возможность работы при более высоких температурах в хорошо спроектированной цепи, включающей магниты и сталь

- Производственный процесс позволяет формировать поля внутри магнита

- Не требует покрытия

Недостатки

- Прочность при обработке

- Изготовлено с помощью пресс-форм

- Легко размагничивается вне стали / магнитной цепи

- Должен быть намагничен при окончательной сборке во избежание размагничивания при сборке

Сводка

- Диапазон магнитов Alnico в BHmax от 1,6 до 10 MGOe

- Используется в приложениях с высокими температурами, в основном в аэрокосмической и оборонной промышленности

- Нажмите здесь, чтобы просмотреть спецификацию Alnico

Феррит/керамика

Преимущества

- Широко используется в недорогих двигателях

- Не требует покрытия, не окисляется

- Отлично подходит для приложений, температура которых не превышает 180°C

Недостатки

- Для производства требуются пресс-формы и/или оснастка

- Подходит для приложений с большими объемами, чтобы окупить затраты на пресс-форму и/или оснастку

- Очень хрупкий.

..

.. ..

..

Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.

Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.  Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.

Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.  При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.

При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.  Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.

Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.  Алюминий-цинк предлагает гораздо большую защиту, чем NiCuNi. Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендуется конечными пользователями в тех случаях, когда магниты могут подвергаться воздействию соляного тумана.

Алюминий-цинк предлагает гораздо большую защиту, чем NiCuNi. Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендуется конечными пользователями в тех случаях, когда магниты могут подвергаться воздействию соляного тумана. Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется.

Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется. ПРИМЕЧАНИЕ. Размагничивание магнитных материалов обусловлено многими факторами, включая размер, форму, применение, окружающие материалы и т. д.

ПРИМЕЧАНИЕ. Размагничивание магнитных материалов обусловлено многими факторами, включая размер, форму, применение, окружающие материалы и т. д. Может легко отколоться или сломаться при неправильном обращении

Может легко отколоться или сломаться при неправильном обращении