Содержание

Изготовление шлакоблоков на вибропрессе Рифей-04, организация и технология производства шлакоблока

Рифей-04 — технология производства и изготовления шлакоблоков с минимальным уровнем механизации

Вибропресс Рифей-04 ТСпозволяет наладить изготовление шлакоблоков и производство строительных материалов с минимальными затратами и максимальной эффективностью. Станок обладает высокой производительностью и уже 20 лет остается одним из лидеров продаж на рынке оборудования для производства шлакоблоков. Потребители ценят данную модель вибропресса за отсутствие необходимости вкладывать большие деньги в околопрессовое оборудование.

Мини-завод Рифей-04 ТС подходит бизнесменам, не располагающим значительными средствами и планирующим постепенно наращивать объемы производства и получать все большую прибыль.

Прежде чем остановиться на выборе данной модели вибропресса, ознакомьтесь со следующими документами:

- паспорт на вибропрессующую линию Рифей-04 ТС;

- упрощенное экономическое обоснование выпуска шлакоблоков на Рифей-04 ТС;

- требования к организации производства шлакоблоков на Рифей-04 ТС (смотрите информацию ниже).

Требования к размещению вибропресса

- Комплекс эксплуатируется в закрытом помещении или под навесом, оптимальная температура – от +5 до +45 градусов. Высота помещения – 3 метра.

- Для размещения вибропресса, складов сырья и продукции требуется помещение площадью, как минимум, 150 м2.

- Для успешной и безопасной работы вибропресса перед монтажом необходима заливка виброизолирующего фундамента.

- Линия требует подведения воды и электроэнергии с напряжением 380 вольт. Максимальная мощность вибропресса – 13,35 кВт в час.

Сырье и материалы

Технология производства шлакоблоков подразумевает использование качественной жесткой бетонной смеси, состоящей из заполнителя (шлаки, песок, отсевы производства щебня, керамзит, мраморная крошка), воды и вяжущего компонента (цемент).

Примерные варианты составов бетонных смесей описаны в разделе «Составы бетонов».

После формования сырые шлакоблоки должны подвергаться одной из двух процедур:

- Вылеживание при температуре от +15 до +45 градусов в течение 1 суток или при температуре от +5 до +10 градусов 2 в течение 2 суток.

После вылеживания изделия становятся достаточно прочными для транспортировки и складирования. Полную марочную прочность шлакоблоки приобретают после 28 суток вылеживания при температуре 20 градусов.

После вылеживания изделия становятся достаточно прочными для транспортировки и складирования. Полную марочную прочность шлакоблоки приобретают после 28 суток вылеживания при температуре 20 градусов. - Термовлажностная обработка в пропарочной камере в течение 6-8 часов при температуре от +50 до +75 градусов и влажности от 90%. Изделия приобретают 60-80 процентов конечной прочности.

Дополнительное оборудование, необходимое для успешного производства шлакоблоков на базе вибропресса Рифей-04 ТС

- Силос или растариватель для хранения цемента.

- Шнековый транспортер для перемещения цемента в смеситель.

- Бункеры с ленточным транспортером для хранения и подачи заполнителя в смеситель. Если перечисленное оборудование отсутствует, возможна подача компонентов в смеситель вручную.

- Поддоны из фанеры марки ФСФ с толщиной 30 миллиметров. Необходимы для вылеживания готовых сырых изделий в процессе пропаривания или естественного твердения.

Для работы вибропресса требуются поддоны в количестве от 150 до 500 штук. При наличии пропарочной камеры количество поддонов снижается.

Для работы вибропресса требуются поддоны в количестве от 150 до 500 штук. При наличии пропарочной камеры количество поддонов снижается.Базовый комплект поставки вибропресса включает в себя 4 поддона, применяемые для изготовления опытной партии шлакоблоков.

Сварные металлические стеллажи. Необходимы для сбора и перемещения поддонов с готовыми изделиями. На стеллаж помещается 6 поддонов, и для вибропресса модели Рифей-04 ТС требуется 25-85 стеллажей.

Стеллажи и поддоны Вы можете заказать у нас вместе с вибропрессом или изготовить самостоятельно по чертежам, представленным в разделе сайта «Справочная информация».

- Грузоподъемное оборудование (погрузчик, кран-балка, кран-укосина, таль) необходимо для обеспечения максимальной производимости вибропресса.

Технология производства: алгоритм работы вибропрессующего комплекса для изготовления шлакоблоков

- Первый этап изготовления любых бетонных смесей – приготовление бетонной смеси из заполнителя, цемента и воды.

Количество компонентов смеси определяется оператором визуально. Вяжущий компонент и заполнитель подаются в смеситель с помощью бункеров или другого дополнительного оборудования, или вручную.

Количество компонентов смеси определяется оператором визуально. Вяжущий компонент и заполнитель подаются в смеситель с помощью бункеров или другого дополнительного оборудования, или вручную. - После того, как смесь стала однородной, оператор должен открыть на дне бетоносмесителя люк, чтобы смесь переместилась на транспортер, который доставит ее на матрицу вибропресса, куда она загрузится за счет вибрации вибростола.

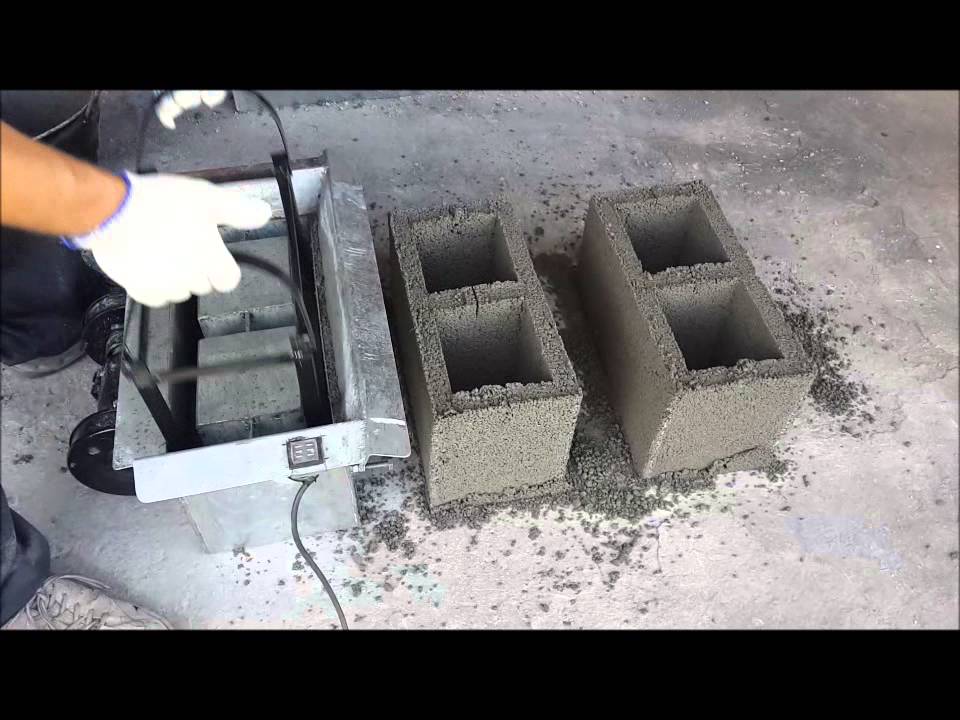

- После полной загрузки матрицы бетонная смесь будет уплотнена с помощью пуансона и вибраторов матрицы.

- Готовые сырые изделия выдавливаются на поддоны и перемещаются на стеллажи вручную, до их полной загрузки.

- Далее изделия транспортируются с помощью грузоподъемной техники в пропарочную камеру или место для вылеживания.

- После того, как изделия достигли достаточной прочности, они готовы к транспортировке к потребителю или на склад. Согласно технологии производства, шлакоблоки приобретают полную марочную прочность уже на складе готовой продукции.

Для работы с вибропрессом необходимо привлечение двух человек – оператора и вспомогательного рабочего. Рабочий должен помочь оператору разравнивать смесь в матрице, устанавливать пустые поддоны на тележку, снимать стеллажи, наполненные поддонами, с помощью грузоподъемного оборудования, перемещать поддоны с сырыми блоками на стеллажи.

Твитнуть

Рецептура раствора для шлакоблока и советы по изготовлению блоков

Добавить в закладки ● Сборка-1 Нажмите «Ctrl + D» чтобы сохраните сайт в браузере

Когда возникает необходимость небольшого строительства на собственном участке – пришло время построить гараж, баньку, то всегда находятся хозяева, которые решаются не только самостоятельно к нему приступить, но и изготовить стройматериалы своими руками. А почему бы и нет, если есть в наличии время, упорство и сырье. Ну, и главное – желание, помноженное на возможность сэкономить средства.

Мы уже рассмотрели варианты: как изготовить самостоятельно кирпич, блоки пенобетона, арболита, фибробетона, тротуарной плитки. Пришла очередь кратко ознакомиться с процессом кустарного производства шлакоблока. Недорогой строительный материал шлакоблок не пробьет ощутимую брешь в бюджете, но своими руками всегда получится значительная экономия.

Пришла очередь кратко ознакомиться с процессом кустарного производства шлакоблока. Недорогой строительный материал шлакоблок не пробьет ощутимую брешь в бюджете, но своими руками всегда получится значительная экономия.

О рецептах и пропорциях раствора для шлакоблока

Точных рецептур замеса существует несколько видов, многое зависит от наличия доступного сырья. В качестве стандартного наполнителя служит шлак, но можно брать отходы горения угля, перлит, отсев гранитного или иного камня, добавляют кирпичный бой и опилки, прошедшие обработку. Процесс обработки опилок смотреть в статье «блоки из арболита».

Как в любых бетонных блоках, в шлакоблоке неизменным и важным компонентом остается цемент. Чем выше марка, тем меньше расход. Но рекомендации мастеров сходятся на марке цемента М – 400, если брать М-500, то количество цемента уменьшают на 15% от пропорций на выбранный состав. Добавление пластификатора можно назвать не обязательным, но желаемым – из расчета 5 гр на один блок.

Пластификатор значительно увеличивает многие положительные свойства строительных блоков. Он придает морозоустойчивость блокам, предотвращает появление трещин. Добавление пластификатора упрощает процесс складирования. Блок схватывается быстрее, и уже через 6-8 часов блоки можно переносить к месту дальнейшей сушки, освобождая строительную площадку, не выжидая стандартные 2 суток.

Учитывая, что речь идет о небольших объемах, а не о промышленных линиях, для наглядности рассмотрим стандартные рецепты и пропорции в ведрах:

- 1,5 ведра цемента, 2 ведра песка, 2 ведра гравия или каменного отсева и 7 ведер шлака. Воду добавляют до нужной консистенции — блок не должен растекаться, терять геометрию при снятии формы (примерно 1,5 — 3 ведра).

- 1 ведро цемента, 3 ведра песка, 5 ведер шлака.

Подготовка рабочей площадки, места сушки и складирования

Определившись с наличием сырья, стоит задуматься о рабочих площадках. Те рекламные ролики, что мелькают в интернете, грешат одним недостатком – все ловко и хорошо, но под открытым небом, без учета погодных условий, это большой риск. Площадка под навесом для формовки и первичного отстоя/сушки будет гораздо удобней.

Площадка под навесом для формовки и первичного отстоя/сушки будет гораздо удобней.

Для того, чтобы не страдала геометрия блоков, рабочая площадка должна быть ровной, желательно накрыта пленкой, на которую и будут выставляться формованные, но еще сырые изделия. Место созревания и дальнейшего складирования блоков тоже должно быть под крышей, желательно, чтобы это было помещение, где можно обеспечить влажность и тепло во время сушки.

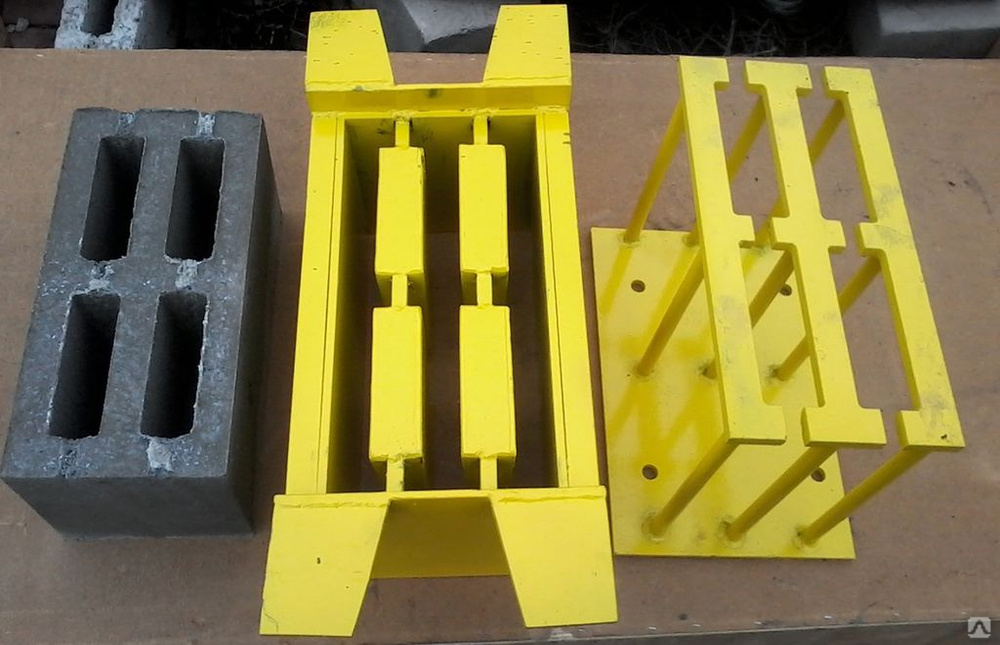

Формы и оборудование для изготовления шлакоблока

Конечно, кустарное производство во многом уступает промышленному, и чем меньше у вас оборудования, тем больше будут задействованы руки. Ручной замес вместо бетономешалки, увеличивает трудозатраты, но уменьшает расход средств на покупку или аренду. Наличие вибропресса или вибростола (который несложно изготовить самому по доступным в интернете инструкциям) также ускорят и облегчат процесс изготовления шлакоблока. Но будем исходить из реалий, как поступают многие, и приготовим емкость для замеса, лопату, ведра. И конечно, потребуются формы.

И конечно, потребуются формы.

Стандарты размеров для шлакоблока: 390х190х188 мм и для полу блоков: 390х120х188 мм. Но поскольку госприемки у частного застройщика, производителя нет, эти размеры допускается округлять до 40х20х20 см, и под эти размеры изготовить форму из дерева. Удобно делать ее со съемным дном, на которое крепятся бруски или обрезки трубы, которые будут формировать в блоке полости. Полости значительно уменьшает вес изделия, экономит сырье и никак не ухудшает качество блока.

Для удобства, с внешней стороны формы необходимо приделать бруски, на днище формы тоже обеспечить захват с боковых сторон. И можно приступать к изготовлению шлакоблоков своими руками.

Формовка и сушка блоков из шлакобетона

Готовым раствором, тщательно замешанным по выбранной под себя рецептуре, необходимо заполнить собранную форму. Заполнять следует с довеском, затем тщательно встряхнуть, простучать форму, чтобы вышли все пузырьки воздуха, а раствор заполнил рабочую емкость полностью. Утрамбовать сверху. При необходимости добавить раствор и аккуратно перевернуть блок на расстеленную пленку или поддон, чтобы снять сначала дно, а затем и саму форму, оставив блок схватываться на воздухе. Если раствор приготовлен без нарушений пропорций, то блок не изменит формы, не расплывется.

Утрамбовать сверху. При необходимости добавить раствор и аккуратно перевернуть блок на расстеленную пленку или поддон, чтобы снять сначала дно, а затем и саму форму, оставив блок схватываться на воздухе. Если раствор приготовлен без нарушений пропорций, то блок не изменит формы, не расплывется.

Сушатся/твердеют шлакоблоки без пластификатора минимум 36 часов, лишь затем переносятся к месту складирования. Лишь «созревшие», набравшие прочность блоки можно использовать в строительстве. А прочность они набирают до двух месяцев сушки. Первую неделю блоки должны лежать не плотно друг к другу. Во время сушки следует избегать пересыхания, как и с любыми бетонными изделиями – смачивать, накрывать пленкой или влажной тканью.

Остается добавить, если ваш трудовой запал исчерпал себя на любой стадии строительства или ремонта, всегда можно вызвать рабочую бригаду в помощь. Наша строительная компания предоставляет также услуги качественного утепления эковатой или любым утеплителем, выбранным заказчиком.

Ведущие производители и поставщики бетонных блоков в США

Бетон является популярным строительным материалом, состоящим из цемента, крупных и мелких заполнителей и воды. Он доступен во многих формах: от сухих премиксов, продаваемых в мешках, до готовых смесей, доставляемых грузовиками с бетонного завода. Он может быть сформирован на месте или доставлен в виде бетонных блоков. Как конструкционный материал, он имеет высокую прочность на сжатие, низкую прочность на растяжение и высокую огнестойкость. Это один из самых доступных строительных материалов. В этой статье перечислены ведущие производители бетонных блоков и производители бетонных блоков с разнообразным владением в Соединенных Штатах по их предполагаемой годовой выручке.

Изображение предоставлено: IvanovRUS/Shutterstock.com

Ведущие производители бетонных блоков в США

В этой таблице содержится информация о ведущих производителях бетонных блоков в США, основанная на этом отчете за 2021 год и ранжированная по расчетному годовому доходу. Также включены дополнительные сведения о местонахождении штаб-квартиры каждой компании, а также краткое изложение деятельности компании ниже.

Также включены дополнительные сведения о местонахождении штаб-квартиры каждой компании, а также краткое изложение деятельности компании ниже.

Компания | Штаб-квартира | Годовая расчетная оценка. Выручка | |

1. | CEMEX США | Хьюстон, Техас | 1,94 миллиарда долларов |

2. | CRH Americas, Inc. | Атланта, Джорджия | 996,08 миллиона долларов |

3. | Кирпичная компания Acme | Мидленд, Техас | 646,7 миллиона долларов |

4. | Дженерал Шейл, Инк. | Джонсон-Сити, Теннесси | 548,29 миллиона долларов |

5. | Продукция Lee Masonry | Хопкинсвилл, Кентукки | 85,2 миллиона долларов |

6. | Р. В. Сидли, Inc. | Пейнсвилл, Огайо | 83,57 миллиона долларов |

7. | Pacific Coast Building Services, Inc. | Сакраменто, Калифорния | 61,77 миллиона долларов |

8. | Блок и кирпич Midwest | Джефферсон-Сити, Миссури | 59,84 миллиона долларов |

9. | Норуолк Бетон Индастриз, Инк. | Норуолк, Огайо | 12,18 млн долларов |

10. | McNear Кирпич и блок | Сан-Рафаэль, Калифорния | 11,93 миллиона долларов |

Информация с веб-сайтов Thomasnet. com, industryselect.com, dnb.com и компаний.

com, industryselect.com, dnb.com и компаний.

Резюме компании

CEMEX USA производит товарный бетон и цемент. Их другая продукция включает заполнители, летучую золу, асфальт и бетонные блоки. Компания была основана в Мексике в 1906 году и с тех пор стала всемирно известной.

CRH Americas, Inc. — одна из ведущих компаний по производству строительных материалов в Северной Америке и во всем мире. Их продукция включает в себя изделия из архитектурной кладки и бетонные блоки.

Acme Brick Company была основана в Техасе в 1891 году. Они производят кирпичи и блоки из различных материалов, включая бетон.

General Shale, Inc. производит брусчатку, материалы для ландшафтного дизайна, бетонные блоки, легкие заполнители и песок, а также другую продукцию. У них 14 производственных площадок в США и Канаде.

Компания

Lee Masonry Products была основана в 1963 году. Она поставляет искусственный камень, глиняный кирпич, изделия для ландшафтного дизайна, натуральный камень, аксессуары для кладки и бетонные блоки для кладки, такие как блоки.

RW Sidley, Inc. производит и продает заполнители, блоки, каменное оборудование, промышленные минералы, ландшафтные, строительные и бетонные изделия. Их различные продукты включают адаптеры, клеи, добавки, связующие вещества, мешки для раствора, кальций, заглушки для стен, цемент, химикаты, чистящие средства, колонны, траншейные дренажи, архитектурный и конструкционный сборный железобетон и фильтры.

Pacific Coast Building Services, Inc. производит строительные изделия, такие как кровельные изделия, гипс, изделия из стекла и изделия из бетона, включая бетонные блоки. Компания была основана в 1953 под названием Anderson Lumber Company в Сакраменто, Калифорния.

Midwest Block & Brick поставляет блоки и кирпичи как для коммерческих, так и для жилых зданий. Основанная в 1948 году, компания производит и продает бетонные блоки, подпорные стены, брусчатку, кирпич, камень и другие изделия для каменной кладки и ландшафтного дизайна.

Norwalk Concrete Industries, Inc. является производителем сборных железобетонных изделий на заказ, включая подвальные ограждения, бассейны, парковочные блоки, камеры выщелачивания, цистерны, бордюры, заборы, фундаменты, плиты, водоприемники, ловушки, жироуловители, люки, панели, измерительные ямы. , и приюты.

является производителем сборных железобетонных изделий на заказ, включая подвальные ограждения, бассейны, парковочные блоки, камеры выщелачивания, цистерны, бордюры, заборы, фундаменты, плиты, водоприемники, ловушки, жироуловители, люки, панели, измерительные ямы. , и приюты.

Компания McNear Brick and Block была основана в 1800-х годах как поставщик кирпича в районе залива Сан-Франциско, но в настоящее время является общенациональным производителем различных типов кирпичей и блоков из различных материалов.

Владение крупнейшими производителями бетонных блоков в США

В этой таблице содержится информация о крупнейших производителях бетонных блоков Thomasnet, ранжированных по расчетному годовому доходу. Сертификат владения — это сертификат разнообразия на уровне компании. Как правило, эта сертификация не является отраслевой, но требует, чтобы компания по крайней мере на 51% принадлежала, управлялась и контролировалась меньшинством или группой. Также включены дополнительные сведения о местонахождении штаб-квартиры каждой компании, а также краткое изложение деятельности компании ниже.

Компания | Штаб-квартира | Годовая расчетная оценка. Выручка | |

1. | Чебойган Цемент Продактс, Инк. | Чебойган, Мичиган | 8,7 миллиона долларов |

2. | Mid State Concrete Products, Inc. | Санта-Мария, Калифорния | 4,91 миллиона долларов |

3. | Тейлор Бетон Продактс, Инк. | Уотертаун, Нью-Йорк | 4,13 миллиона долларов |

4. | Kefauver Lumber Co., Inc. | Форест-Хилл, Мэриленд | 3,67 миллиона долларов |

5. | Пьемонт Сборный железобетон | Атланта, Джорджия | 2,23 миллиона долларов |

6. | Камбер Корп. | Уэксфорд, Пенсильвания | 2,19 миллиона долларов |

7. | Carr Precast Concrete, Inc. | Данн, Северная Каролина | 2,06 миллиона долларов |

8. | Swisher Concrete Products, Inc. | Клирфилд, Пенсильвания | 1,15 миллиона долларов |

9. | Central Concrete Supermix, Inc. | Майами, Флорида | Менее 1 миллиона долларов |

10. | Торговец алмазными дисками | Статен-Айленд, Нью-Йорк | Менее 1 миллиона долларов |

Информация с веб-сайтов Thomasnet.com, dnb.com и компаний.

Резюме компании

Cheboygan Cement Products, Inc. производит цемент и бетонные изделия для строительной отрасли. Продукция включает в себя блоки, транзитный бетон, строительные растворы, кирпичи, брусчатку, подпорные стены, ступени, решетки, водостоки, строительные трубы, септиктенки и могильники.

производит цемент и бетонные изделия для строительной отрасли. Продукция включает в себя блоки, транзитный бетон, строительные растворы, кирпичи, брусчатку, подпорные стены, ступени, решетки, водостоки, строительные трубы, септиктенки и могильники.

Mid State Concrete Products, Inc. производит широкий ассортимент сборных железобетонных изделий, включая блоки, вспомогательные конструкции, системы подпорных стен, септиктенки, люки, системы коммерческих/промышленных отходов, водосборные бассейны, могильники и изделия на заказ.

Taylor Concrete Products, Inc. производит каменное оборудование для жилых, коммерческих и промышленных помещений. Их продукция включает в себя бетонные блоки, кирпичи, ландшафтные блоки, подпорные стены, плантаторы, кольца, садовые бордюры, колонны, камни, плиты и брусчатку.

Kefauver Lumber Co., Inc. производит фермы для крыш и перекрытий, строительные изделия, такие как бетонные блоки, стальные балки, а также предлагает услуги по аренде кранов.

Piedmont Precast — производитель сборных железобетонных изделий. Доступны бетонные блоки, подпорные стены, отдельно стоящие стены, колонны, ступени и колпаки, наружные погребальные контейнеры и усыпальницы.

Camber Corp. производит строительные изделия на заказ, в том числе бетонные блоки. Их другая строительная продукция включает бетонные подпорные и сборные железобетонные изделия, а также армирование грунта.

Carr Precast Concrete, Inc. является производителем сборных железобетонных изделий на заказ. Доступны такие продукты, как звукоизолирующие стены и стены MSE, бетонные рейки и панели для пирсов, напольные покрытия для свиней, парковочные бордюры и блоки для патио.

Swisher Concrete Products, Inc. производит бетонные изделия для коммерческого, промышленного и жилого секторов. Их продукция включает в себя бетонные и угловые блоки, материалы для ландшафтного дизайна, бетонные кирпичи, колпаки, бетонные блоки для кладки.

Central Concrete Supermix, Inc. производит готовые бетонные смеси и бетонные блоки для кладки. Их материалы включают насосные и растворные смеси, растворы для кладки, напольные покрытия, белые начинки, цемент, строительные растворы, каменную известь и песок.

производит готовые бетонные смеси и бетонные блоки для кладки. Их материалы включают насосные и растворные смеси, растворы для кладки, напольные покрытия, белые начинки, цемент, строительные растворы, каменную известь и песок.

Diamond Blade Dealer производит блоки, в том числе абразивные, бетонные, режущие и бурильные блоки. Типы блоков включают диски общего назначения, диски по бетону, алмазные диски по сырому бетону, алмазные диски по асфальту и алмазные диски по каменной кладке.

Заключение

Выше мы оценили лучших производителей бетонных блоков в США. Мы надеемся, что эта информация была вам полезна при поиске поставщика. Чтобы узнать больше об этих компаниях или составить собственный список поставщиков, посетите сайт Thomasnet.com, на котором есть информация о других подобных продуктах.

Другие товары ведущих поставщиков

- Ведущие бетонные компании и поставщики в США

- Ведущие компании и поставщики цемента в США

- Ведущие компании по производству штамповок глубокой вытяжки в США

- Ведущие производители печатных плат в США и других странах

- Топ-10 производителей станков с ЧПУ в США и мире

- Ведущие электронные компании в США и мировые поставщики электронных компонентов

- Ведущие производители проводов и кабелей в США и во всем мире

- Ведущие производители и поставщики самолетов и реактивных двигателей в США

- 10 ведущих компаний и поставщиков волоконно-оптических технологий (США и другие страны)

- Ведущие производители программного обеспечения CAD/CAM в Северной Америке

- Ведущие компании по автоматизации производства в США и за рубежом

- Ведущие компании виртуальной реальности (оборудование и программное обеспечение) в США и во всем мире

- Ведущие производители и поставщики 3D-печати (публичные и частные)

- ведущих поставщиков масла CBD

- Ведущие поставщики консультационных услуг по аддитивному производству

- Ведущие поставщики боросиликатного стекла

- Ведущие компании-производители косметики в США и мире

- Ведущие инженерные компании США

- Ведущие поставщики фанеры

Прочие бетонные изделия

- Бетон Против.

Цемент — в чем разница?

Цемент — в чем разница? - Все о бетоне: что вам нужно знать

- Ведущие компании и поставщики бетона в США

- Ведущие компании и поставщики цемента в США

- Калькулятор материалов для бетонных блоков

Ведущие производители и компании сборного железобетона в СШАСледующая история »

Больше из Заводского и производственного оборудования

Производственный процесс CMU | Nitterhouse Masonry

Процесс производства CMU | Каменная кладка Ниттерхаус

Компания Nitterhouse Masonry Products гордится каждым произведенным блоком, брусчаткой и камнем. Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества.

Изготовление бетонных блоков в Nitterhouse Masonry

Процесс изготовления бетонных блоков (CMU) практически не изменился с момента его создания в начале 1900-х годов. Сырье смешивают с водой, формуют в форму и оставляют на некоторое время для отверждения. Основной процесс прост, но с прогрессом в отрасли за эти годы производство CMU стало наукой химического машиностроения и архитектурной целостности.

Сырье смешивают с водой, формуют в форму и оставляют на некоторое время для отверждения. Основной процесс прост, но с прогрессом в отрасли за эти годы производство CMU стало наукой химического машиностроения и архитектурной целостности.

С самого начала в 1923 как Nitterhouse Concrete Products для семьи компаний по производству бетона и камня, которая сегодня называется Nitterhouse, мы создали более совершенные системы для увеличения производства, контроля качества, мониторинга процессов и широкого спектра архитектурных бетонных изделий. В нашем процессе CMU используются лучшие технологии и оборудование, управляемые и контролируемые специальной командой, которая гордится каждым производимым блоком.

Мы предлагаем широкий выбор визуальных эффектов и производим определенные конструкции, которые обеспечивают определенные структурные особенности для уникальных применений. Вы обнаружите, что эстетически приятная природная красота камня проявляется по-разному, в зависимости от типа блока. Кроме того, переработанный материал в нашем переработанном CMU может быть именно тем, что необходимо для вашей следующей экологически ориентированной сборки.

Кроме того, переработанный материал в нашем переработанном CMU может быть именно тем, что необходимо для вашей следующей экологически ориентированной сборки.

Несмотря на то, что у вас есть большой выбор внешнего вида архитектурного блока, основной процесс изготовления бетонного блока одинаков. Будут варьироваться тип и количество сырья, а также время отверждения, а окружающая среда будет регулироваться в зависимости от качеств, необходимых для готового продукта. Мы предоставляем наш процесс производства блоков CMU, чтобы помочь архитекторам реализовать наши производственные возможности, чтобы помочь инженерам выбрать блок, структурно стабильный для их проекта, и чтобы подрядчики по каменной кладке знали, что можно быстро изготовить, когда это необходимо.

Материалы

Обычно для формирования бетонного блока требуется только два типа материалов: заполнители и цементы. Заполнители, такие как песок и щебень, образуют основную структуру блока. Цемент действует как связующее, которое удерживает заполнители вместе и затвердевает при смешивании с водой.

Цемент действует как связующее, которое удерживает заполнители вместе и затвердевает при смешивании с водой.

Песок, камень и цемент доставляются на наши заводы большегрузными самосвалами из местных карьеров. Агрегаты хранятся в открытых бункерах на нашем дворе. Так как цемент чувствителен к влаге, он задувается в наши цементные силосы. У нас есть различные типы и размеры заполнителей и цемента для производства нашей разнообразной линейки архитектурных бетонных блоков.

Каждая единица бетонных блоков будет содержать следующие материалы в различных количествах и вариациях в зависимости от того, какой тип архитектурного блока используется на производственной линии: бетонных смесей, применяемых в общестроительных целях, смесь для бетонных блоков будет иметь более высокое соотношение песка к гравию и воде. В результате получается сухая, жесткая смесь с высокой прочностью на сжатие, которая сохраняет свою форму при извлечении из блочной формы.

Материалы, необходимые в течение дня, вывозятся во дворе фронтальным погрузчиком и сбрасываются в закрытые отсеки, связанные с производственной линией. Наш оператор станка выбирает количество сырья, необходимого для партии, производимой в нашей компьютеризированной системе, которая точно измеряет и выпускает материал для изготовления блока того типа, который мы используем.

Наш оператор станка выбирает количество сырья, необходимого для партии, производимой в нашей компьютеризированной системе, которая точно измеряет и выпускает материал для изготовления блока того типа, который мы используем.

Вот как происходит процесс:

Этап 1

Смешивание

После измерения необходимого количества материалов они выгружаются на конвейерную ленту. Конвейер перемещает материалы в наш смеситель объемом 1,75 кубических ярда, где вода добавляется по мере заливки заполнителей и бетона. Вода также точно контролируется нашей электронной измерительной системой, чтобы смесь не была слишком влажной или слишком сухой.

Затем добавляют любые дополнительные добавки, такие как гидрофобизаторы или пигменты, и смесь перемешивают в течение шести-восьми минут.

Этап 2

Формование

Когда смесь надлежащим образом перемешана, бетон перемещается на другую конвейерную ленту, которая поступает на нашу машину для изготовления блоков. Одна из наших различных форм будет настроена для конкретного типа CMU, который мы производим в партии. После того, как замес разлит в формы, блок-машина вибрацией уплотняет бетонную смесь. Мы делаем это, чтобы придать бетону прочность и уплотнить бетон в блок.

Одна из наших различных форм будет настроена для конкретного типа CMU, который мы производим в партии. После того, как замес разлит в формы, блок-машина вибрацией уплотняет бетонную смесь. Мы делаем это, чтобы придать бетону прочность и уплотнить бетон в блок.

Формование бетона является наиболее важным этапом изготовления КМУ. Надлежащее сжатие имеет важное значение для получения качественного готового продукта. Материалы подаются в формы с измеренной скоростью потока, а время и сила вибрации точно контролируются, чтобы обеспечить соответствующую высоту и прочность блока.

Когда достигается надлежащее сжатие и консолидация, блок выталкивается из формы на стальной поддон, чтобы его можно было транспортировать в нашу печь для отверждения. На его этапе цемент называют «зеленым блоком», прежде чем он вылечит и затвердеет.

Этап 3

Отверждение

Затем поддоны перемещаются на тележки, которые перемещаются в нашу паровую печь низкого давления для нагрева. Как правило, стеллаж из бетонных блоков выдерживается в печи при нормальной влажности и температуре (от 70 до 100 градусов по Фаренгейту) на срок до трех часов. Затем в печь постепенно вводят пар и медленно повышают температуру до соответствующего уровня.

Как правило, стеллаж из бетонных блоков выдерживается в печи при нормальной влажности и температуре (от 70 до 100 градусов по Фаренгейту) на срок до трех часов. Затем в печь постепенно вводят пар и медленно повышают температуру до соответствующего уровня.

Когда достигается максимальная температура, подача пара и тепла отключается, и блоки сохнут еще от 12 до 18 часов в горячем влажном воздухе. Затем из печи выгоняют влажный воздух и повышают температуру до полного высыхания блока.

Блок обычно отверждается в течение 16-24 часов при высокой влажности и средней температуре около 100 градусов по Фаренгейту.

Этап 4

Кубирование и хранение

По завершении отверждения бетонный кладочный блок выкатывается из печи. Затем каждый блок распаковывается и помещается на наш конвейер. Они переходят к нашей системе кубирования, которая укладывает блоки на деревянный поддон. Каждый блок выровнен и сложен, чтобы сформировать куб, четыре блока в поперечнике, два блока в глубину и шесть блоков в высоту.

Наши блоки с разъемной поверхностью, например, отлиты из двух блоков, соединенных вместе. После затвердевания двойные блоки проходят через наш сплиттер. Разделитель ударяет по соединенным блокам, вызывая их разрушение и создавая шероховатую текстуру на одной стороне каждого куска. Затем их кубируют и складывают.

Мы заворачиваем куб в пластик для безопасности и защиты от непогоды, и его доставляют на вилочном погрузчике в соответствующую секцию нашего двора для этого конкретного типа блоков или для определенного заказа. Отсюда будут подъезжать блок-фуры и загружать продукцию по мере необходимости.

Обеспечение качества при производстве CMU

Различные участки нашего завода постоянно контролируются, чтобы подтвердить, что мы производим блоки с особыми характеристиками. Будь то прочность, устойчивость к атмосферным воздействиям и химическим веществам или технические характеристики, у нас есть электронный контроль, и операторы машин постоянно следят за тем, чтобы готовый блок работал в соответствии с требованиями. Мы гарантируем:

Мы гарантируем:

- Заполнители и цемент взвешиваются электронным способом, чтобы убедиться, что правильные части каждого материала, которые влияют на внешний вид, ощущение и долговечность блока, являются правильными.

- Содержание влаги в песке и гравии измеряется ультразвуковыми датчиками, поэтому в смесь можно добавить точное количество воды, необходимое для партии.

- Размер и плотность каждого блока проверяются с помощью датчиков лазерного луча, когда каждый блок выходит из машины для изготовления блоков.

- Среда отверждения регулируется электронным способом для контроля времени цикла, температуры и давления. Вся информация записывается для каждой партии.

- Готовые блоки проверяются на различные качества, такие как звукопроницаемость, водопроницаемость, огнестойкость, прочность и усадка.

Бетонный блок должен выдерживать суровые погодные условия, пожар и другие виды серьезных повреждений. Нет ничего лучше, чем блок, если вам нужен прочный, огнестойкий, устойчивый к насекомым и вторжению строительный материал. Мы следим за тем, чтобы в каждом блоке, покидающем наш завод, сохранялась целостность.

Мы следим за тем, чтобы в каждом блоке, покидающем наш завод, сохранялась целостность.

Многоликость архитектурных бетонных блоков

Компания Nitterhouse Masonry Products гордится каждым произведенным блоком, брусчаткой и камнем. Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества. Наша линейка архитектурных бетонных блоков включает в себя множество вариантов с текстурированным внешним видом или гладкой отделкой из шпона, а также различных цветов, форм и размеров, чтобы предоставить профессионалам в области дизайна широкий спектр вариантов строительства из бетонной кладки.

Нужен ли вам базовый бетонный блок для срочной работы, у вас есть архитектурная специальность для строительства или вам нужен особый вид сложного офисного здания, мы можем изготовить блок, который вам нужен. Ознакомьтесь с каждой единицей бетонного блока, чтобы узнать все, что доступно для вашего следующего строительного проекта:

- Отделка шлифованной поверхности.

Наш шлифованный CMU отшлифован как минимум с одной стороны, что придает ему гладкую и насыщенную поверхность. Благодаря 20 стандартным цветам у вас будет множество вариантов комбинирования цветов, но мы также можем настроить пигмент в соответствии с вашими требованиями к дизайну.

Наш шлифованный CMU отшлифован как минимум с одной стороны, что придает ему гладкую и насыщенную поверхность. Благодаря 20 стандартным цветам у вас будет множество вариантов комбинирования цветов, но мы также можем настроить пигмент в соответствии с вашими требованиями к дизайну. - Раздельная лицевая поверхность. Этот текстурированный блок выпускается со стандартной отделкой Split Face, Split Wide Profile и Split Fluted, чтобы соответствовать широкому диапазону архитектурных образов. Глубина и размеры этой конструкции являются фаворитами для различных внутренних и внешних строительных проектов и, как и многие из наших CMU, могут использоваться на уровне земли или ниже.

- Античная отделка. Наш антикварный CMU обработан дробеструйной обработкой, которая красиво обнажает камень под ним. У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта.

Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.

Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства. - Монарх Традиционный. Вы получаете внешний вид глиняного кирпича с качеством блока в нашей традиционной линии Monarch. Эти CMU имеют длину и глубину обычного блока, но высоту стандартного кирпича. Вы можете использовать этот блок в классе и ниже. Мы разработали их в соответствии со стандартами ASTM-C90 для несущей бетонной кладки.

- Элитный КМУ. Нет необходимости укладывать блоки, а затем облицовывать их керамической плиткой для внутренних работ. Наш Elite CMU — выдающийся строительный материал как для внутреннего, так и для внешнего совершенства. Благодаря выбору цвета, например, лососевому или оружейному металлу, эти наполненные и полированные блоки идеально подходят для крупных коммерческих проектов, таких как школы или муниципальные здания, которым требуется оттенок цвета и стиля.

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС). - Переработанный CMU. Наш «Эко-умный» переработанный CMU изготавливается с шлифованной и разделенной поверхностью. Минимум 30% переработанного материала — это популярный выбор для вашего проекта, ориентированного на защиту окружающей среды. Переработанный контент принесет вам баллы LEED (Лидерство в энергетическом и экологическом дизайне) за ваши экологические усилия.

- Камень наследия. Наш камень наследия — это блок архитектурного шпона, демонстрирующий совокупное содержание блока. Он изготовлен с прочностью 8500 фунтов на квадратный дюйм и абсорбцией менее 5%. В нашей линейке Legacy есть четыре разных отделки, которые часто смешиваются в одном проекте для визуальной привлекательности и структуры:

- Linear Collection – две отделки на одном блоке: шлифованная поверхность и дробеструйная обработка.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками. - Текстурированный – лицевая сторона обработана дробеструйной обработкой, что придает текстуру и объем.

- Терраццо – отшлифованная, гладкая и полированная поверхность определяет этот бетонный блок. Его часто используют для оклейки полос.

- Точеное лицо — обработанные так, чтобы они напоминали ограненный известняк, эти камни часто используются для акцентных полос, чтобы разбить большие участки одного цвета и текстуры.

- Linear Collection – две отделки на одном блоке: шлифованная поверхность и дробеструйная обработка.

Выберите желаемый блок в различных специализированных формах для конкретных строительных приложений. Мы производим специальные формы из бетонных блоков для строительства соединительных балок, контрольных швов, закругленных углов и многих других архитектурных проектов.

Все архитектурные CMU Nitterhouse герметизированы герметиком на водной основе из акриловой смолы, совместимым с летучими органическими соединениями, и должны быть покрыты другой герметизирующей пропиткой после завершения кладочных работ. Мы также добавляем водоотталкивающую добавку во все наши партии бетонных блоков, чтобы уменьшить абсорбцию и проницаемость. Мы предоставляем эту добавку для добавления в раствор при кладке стен.

Мы также добавляем водоотталкивающую добавку во все наши партии бетонных блоков, чтобы уменьшить абсорбцию и проницаемость. Мы предоставляем эту добавку для добавления в раствор при кладке стен.

Кирпичный блок для звукового строительства и креативного дизайна

Занимаясь бизнесом более 90 лет, мы расширяем линейку продуктов и производственные возможности по мере изменения технологий и передового опыта. От деловых амбиций каменщика Уильяма Л. Ниттерхауса, строящего свой собственный блок в своем гараже, до семейной линии в пятом поколении, которая сегодня занимается нашим производством камня, мы поставили перед собой задачу обеспечить лучшее качество, варианты и дизайн.

В будущем индустрия производства блоков будет продолжать внедрять новые формы, размеры и экономические преимущества в строительстве зданий. Энергоэффективность и долговечные конструкции будут оставаться в авангарде новых разработок. Наши дизайнеры создали превосходные продукты, которые зарекомендовали себя как гармоничное сочетание эстетической привлекательности и структурной надежности для любого типа здания.

После вылеживания изделия становятся достаточно прочными для транспортировки и складирования. Полную марочную прочность шлакоблоки приобретают после 28 суток вылеживания при температуре 20 градусов.

После вылеживания изделия становятся достаточно прочными для транспортировки и складирования. Полную марочную прочность шлакоблоки приобретают после 28 суток вылеживания при температуре 20 градусов. Для работы вибропресса требуются поддоны в количестве от 150 до 500 штук. При наличии пропарочной камеры количество поддонов снижается.

Для работы вибропресса требуются поддоны в количестве от 150 до 500 штук. При наличии пропарочной камеры количество поддонов снижается. Количество компонентов смеси определяется оператором визуально. Вяжущий компонент и заполнитель подаются в смеситель с помощью бункеров или другого дополнительного оборудования, или вручную.

Количество компонентов смеси определяется оператором визуально. Вяжущий компонент и заполнитель подаются в смеситель с помощью бункеров или другого дополнительного оборудования, или вручную.

Цемент — в чем разница?

Цемент — в чем разница? Наш шлифованный CMU отшлифован как минимум с одной стороны, что придает ему гладкую и насыщенную поверхность. Благодаря 20 стандартным цветам у вас будет множество вариантов комбинирования цветов, но мы также можем настроить пигмент в соответствии с вашими требованиями к дизайну.

Наш шлифованный CMU отшлифован как минимум с одной стороны, что придает ему гладкую и насыщенную поверхность. Благодаря 20 стандартным цветам у вас будет множество вариантов комбинирования цветов, но мы также можем настроить пигмент в соответствии с вашими требованиями к дизайну.  Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.

Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.  Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).  Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками.