Содержание

Как делают муранское стекло и история

Это документальное видео, созданное Консорциум промоветро чтобы поделиться знаниями об острове Мурано, истории и промышленности производства стекла.

На протяжении веков мурано с ревнивой бережностью сохраняло искусство изготовления стекла, вплоть до того, что в древней Светлейшей республике Венеция никому не разрешалось покидать остров мурано без официального разрешения.

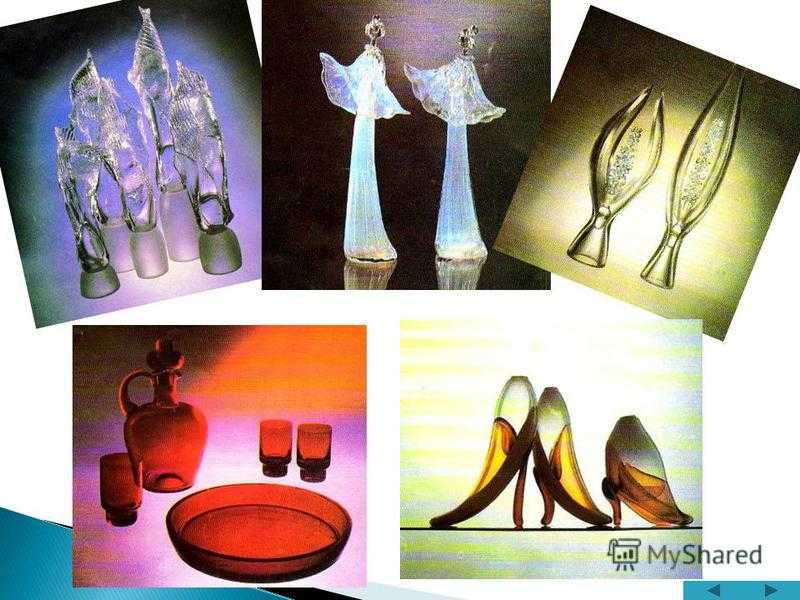

Хотя его традиции веками передавались из поколения в поколение, от Мастера к «гарзонетто», от отца к сыну, история Производство венецианского стекла развивалось таким образом, чтобы неукоснительно уважать истинные традиции и неотъемлемые обычаи страны и ее история. Это донесло до наших дней истинный размах и красоту произведений из стекла, созданных на острове Мурано.

Поэтому невозможно описать, чем именно и чем завораживает это искусство, его изложение потребовало бы внимания и знаний. Мы постараемся дать краткое описание некоторых наиболее важных моментов для тех, кто хочет узнать больше об этом замечательном и уникальном искусстве. Именно поэтому мы начнем наше описание Муранское стекло со стихотворением из книги «Il Fuoco» известного поэта Габриэле Д’Аннунцио:

Именно поэтому мы начнем наше описание Муранское стекло со стихотворением из книги «Il Fuoco» известного поэта Габриэле Д’Аннунцио:

Работа шла лихорадочно вокруг печи. На вершине утюгов для выдувания расплавленное стекло вздулось, извивалось, стало серебристым, как облачко, засияло, как луна, лопнуло, разделилось на тысячу тончайших, потрескивающих, рутильных осколков, более мизерных из нитей, на которые смотрят утреннее время в лесах между веткой и веткой. Мастера смоделировали гармоничные кубки, каждый из которых подчинялся ритму, который только что был создан качеством материи и обычаями движений, способных господствовать над ней. «Гардзони», они помещали одну маленькую грушу из горящей пасты в точки, указывающие от мастеров, и груша росла, скручивалась, менялась ручка, губа, носик, стебель, одно основание. Флеш под приборами немного разошелся; и поднимающийся кубок снова подвергался огню, вбитому в тростники; тогда это была податливая, податливая, чувствительная к самым тонким прикосновениям черта, что ее украшали, то совершенствовали, то придавали ей в соответствии с образцом, переданным от предков, или вольной выдумке нового творца. Человеческие жесты были необыкновенно подвижны и легки вокруг этих изящных созданий огня, дуновения и железа, как жесты безмолвного танца.

Человеческие жесты были необыкновенно подвижны и легки вокруг этих изящных созданий огня, дуновения и железа, как жесты безмолвного танца.

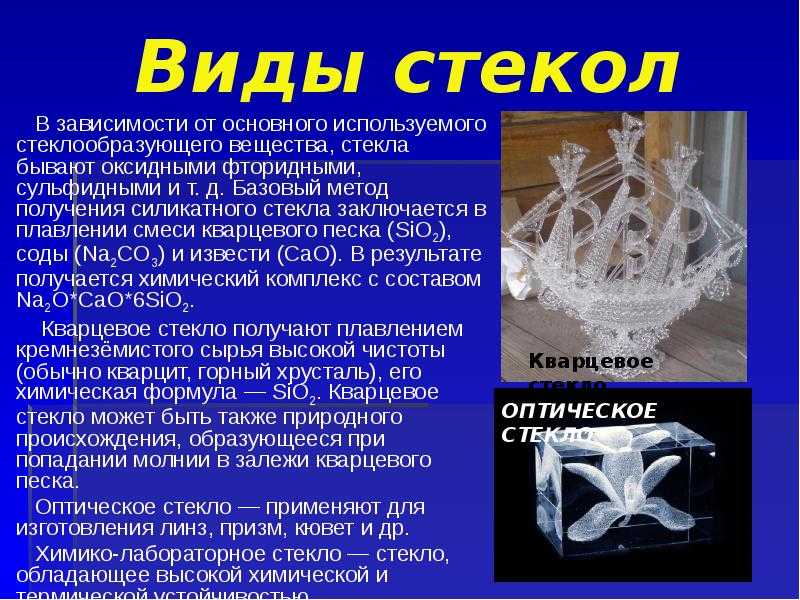

Создание стекла начинается с расплавления минерального песка при высокой температуре в огнеупорных урнах в печах. На первом этапе пески уже смешиваются для получения различных типов стекла, таких как хрусталь, или различных цветов, таких как зафиро, и различных тонов. Часто рецепты такого стекла поступают из поместий с печами, в которых может храниться только один тип стекла [я не знаю, является ли это последнее предложение точным грамматическим переводом того, что имелось в виду в оригинальном итальянском языке].

Температура, необходимая для плавления и создания этого стекла, варьируется от 1200 до 1400 градусов по Цельсию. При достижении этой температуры горячие минералы смешиваются, образуя жидкое стекло. Это фаза, когда стекло перемешивают, чтобы добиться плавления нужного цвета. Рабочая фаза стекла требует снижения температуры печи до 800 градусов по Цельсию, чтобы повысить консистенцию стекла. Именно на этом этапе проводится несколько испытаний для измерения эластичности стекла.

Именно на этом этапе проводится несколько испытаний для измерения эластичности стекла.

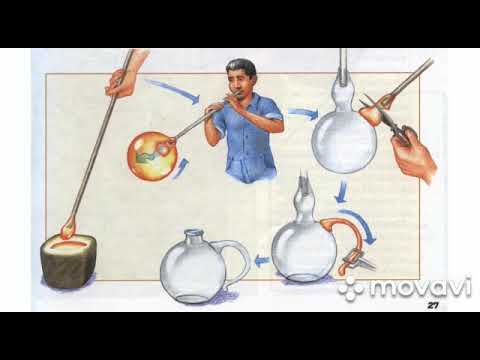

Жидкое стекло набирается на конец паяльной трубки одним из помощников Мастера, называемым «сервенте» или «гарзонетто». из стакана и вращая трубку, чтобы удалить излишки.

Поверх пузыря можно добавить несколько материалов, таких как лист драгоценного металла, муррин, тонкие стеклянные палочки, пасты для цвета или авантюрин. Они сплавлены с пузырем для декоративного эффекта.

В большинстве случаев стекло многократно нагревается в процессе работы, однако существует известная поговорка «fatto alla prima» (сделано сначала). Это означает, что конечный объект нуждается только в одном цикле нагрева. Этим занимается мастер, чей опыт и подготовка дают ему возможность работать достаточно эффективно, чтобы создать изделие за одну плавку.

Мастер сидит на своем «сканьо» или рабочем столе и создает желаемые формы, координируя свои действия с сервенте, который подготавливает стекло по мере необходимости, а также добавляет стекло к изделию, которое мастер инструктирует. Таким образом, мастер придает изделию форму и содержание с мастерством и искусством.

Таким образом, мастер придает изделию форму и содержание с мастерством и искусством.

Многие из созданных объектов требуют, чтобы мастер много раз доводил их до температуры. Между этими подогревами стекло обрабатывается инструментами и плоскогубцами различных типов.

Стекло вытягивают, сминают, сжимают, гладят, полосают, удлиняют и режут. Как жонглеры, мастера крутят стакан на трубах, образуя в воздухе симметричные круги. Все эти движения придают стеклу желаемую форму. Трубки с небольшими отверстиями на конце служат для создания давления внутри стакана. Вдуваемый воздух создает пузырьки, которые делают форму стекла округлой для кубков, ваз и многих других форм.

Пока ассистент выдувает и поворачивает стекло, чтобы идеально сохранить его центрированность, мастер обрабатывает его, придавая ему форму деревянными брусками, смоченными водой. Другой этап называется «понтелло» и используется для создания объекта без разрушения основы. Помощник прикрепляет стержень моста к нижней части куска стекла небольшим кусочком стекла. Таким образом, для манипулирования с других позиций открывается верхняя половина.

Таким образом, для манипулирования с других позиций открывается верхняя половина.

Много раз инструменты из дерева используются для выдувания стекла. Они сделаны из древесины груши и используются в качестве штампов. Их изготавливают мастера по дереву вручную. Металлические инструменты, такие как ножницы, плоскогубцы и т. д., создаются и обрабатываются квалифицированными мастерами по металлу, которые обсуждают и проектируют формы по запросу мастеров по стеклу.

После того, как изделие готово, его отжигают в соответствующей печи. Это называется «темпера» и, как следует из названия, постепенно снижает температуру и безопасно устраняет возможность взрыва стекла. Стекло как можно скорее кладут на подушку из песка, чтобы оно не могло разрушиться само по себе.

После того, как стекло благополучно остыло до комнатной температуры, начинается другая фаза процесса: Тонкая холодная обработка стекла под названием «Молерия».

. смотрите фото справа.

Шлифовка детали — это один из методов, используемых для создания особых эффектов на поверхности объекта. На этом этапе недостатки сглаживаются, и он украшается различными метками, которые дают различные эффекты света и цвета. Таким образом сглаживаются недостатки, а изделия украшаются прорезями различных форм и размеров. За последние несколько десятилетий многие Мастера осознали важность холодной обработки и использовали ее с большим успехом. Используемое оборудование перемещает каменные колеса различных форм и размеров. Все они имеют одну общую черту, а именно использование водяной бани, что позволяет мастеру дополнительно обрабатывать изделие вручную.

На этом этапе недостатки сглаживаются, и он украшается различными метками, которые дают различные эффекты света и цвета. Таким образом сглаживаются недостатки, а изделия украшаются прорезями различных форм и размеров. За последние несколько десятилетий многие Мастера осознали важность холодной обработки и использовали ее с большим успехом. Используемое оборудование перемещает каменные колеса различных форм и размеров. Все они имеют одну общую черту, а именно использование водяной бани, что позволяет мастеру дополнительно обрабатывать изделие вручную.

В заключение отрывок из письма 1880-х гг.

Из старого письма 1880 года.

«Нет сомнения, что мать всех этих Искусств есть тот самый Форнасьери ди Мурано, а от этого рождается «Квари», чем они сводятся к Spechi (зеркалам), Lastre и Supiadi (выдувным), а не к тростник, пронзенный для Искусства Перлери (мастеров, которые делали бусы), и полный тростник, чтобы использовать «Маргаритер», все эти Искусства получают свое обеспечение из Печей Мурано, без которых те же самые искусства не могут использовать свои произведения».

Прочное и безопасное стекло | Наука и жизнь

Фрагмент из книги: Леенсон И. А. Химия в технологиях индустриального общества. — Долгопрудный: ИД «Интеллект», 2011.

Фото Натальи Домриной.

Распределение напряжений в стекле при изгибающей нагрузке: а — напряжение в листе закалённого стекла без нагрузки; б — напряжение в отожжённом стекле; в — напряжение в закалённом стекле под нагрузкой.

‹

›

Открыть в полном размере

Стекло — один из самых распространённых материалов, окружающих человека. И в то же время мы его чаще всего не замечаем — и когда смотрим в окно, и когда разглядываем витрины магазинов, и когда смотримся в зеркало. А всё потому, что чистое стекло прозрачно.

Стекло появилось много тысяч лет назад, и никто не знает, кто и как его изобрёл. Римский писатель и учёный Плиний Старший, живший в I веке, рассказывает, что как-то финикийские купцы развели огонь под сосудом, чтобы в пути сварить еду. Очаг они устроили, за неимением камней, из кусков соды, которая на жару расплавилась и образовала с песком и другими составными частями почвы первое рукотворное стекло. Вероятно, этот рассказ — выдумка. Хотя бы потому, что для расплавления соды нужна очень высокая температура, которую обычный костёр не даёт. Скорее всего, стекло изобрели представители одной из древнейших профессий — гончары. При обжиге глиняные сосуды, кирпичи нередко трескались. Поэтому их пытались предварительно обмазывать разными составами. Одна из смесей оказалась удачной: готовое изделие покрылось тонкой блестящей эмалью. Это и было первое стекло — непрозрачное и мутное. Но для гончарных изделий это не было недостатком. Со временем из смеси соды, песка и известняка (или мела) стали варить стекло, из которого делали украшения, флакончики для благовоний. Вводя в стекло различные добавки, научились окрашивать его в разные цвета.

Вероятно, этот рассказ — выдумка. Хотя бы потому, что для расплавления соды нужна очень высокая температура, которую обычный костёр не даёт. Скорее всего, стекло изобрели представители одной из древнейших профессий — гончары. При обжиге глиняные сосуды, кирпичи нередко трескались. Поэтому их пытались предварительно обмазывать разными составами. Одна из смесей оказалась удачной: готовое изделие покрылось тонкой блестящей эмалью. Это и было первое стекло — непрозрачное и мутное. Но для гончарных изделий это не было недостатком. Со временем из смеси соды, песка и известняка (или мела) стали варить стекло, из которого делали украшения, флакончики для благовоний. Вводя в стекло различные добавки, научились окрашивать его в разные цвета.

Труднее всего было получить бесцветное прозрачное оконное стекло. Его не было даже у королей и императоров средневековой Европы. Окна построек представляли собой узкие щели или небольшие отверстия, которые в непогоду закрывали ставнями или завешивали кожами, холстами, или натягивали бычий пузырь. Самые богатые люди могли позволить себе вставить в окна прозрачные пластинки слюды. В Европе слюду добывали в Карелии. Большие пластинки слюды попадались редко и потому стоили очень дорого. Лишь в XIV веке в домах самых богатых людей появилось оконное стекло (в зданиях церквей его стали использовать раньше — примерно в X веке). Для выработки хорошего стекла прежде всего нужен был очень чистый белый песок, а он встречается нечасто. Обычный песок, содержащий примеси железа, окрашивает стекло в зелёный цвет. Поэтому когда-то все оконные стёкла были зеленоватыми. И чем больше в песке железа, чем песок темнее, тем менее прозрачным будет стекло. Сейчас из такого стекла делают бутылки.

Самые богатые люди могли позволить себе вставить в окна прозрачные пластинки слюды. В Европе слюду добывали в Карелии. Большие пластинки слюды попадались редко и потому стоили очень дорого. Лишь в XIV веке в домах самых богатых людей появилось оконное стекло (в зданиях церквей его стали использовать раньше — примерно в X веке). Для выработки хорошего стекла прежде всего нужен был очень чистый белый песок, а он встречается нечасто. Обычный песок, содержащий примеси железа, окрашивает стекло в зелёный цвет. Поэтому когда-то все оконные стёкла были зеленоватыми. И чем больше в песке железа, чем песок темнее, тем менее прозрачным будет стекло. Сейчас из такого стекла делают бутылки.

Промышленность выпускает множество самых разнообразных сортов стекла: электровакуумное, светотехническое, оптическое, химико-лабораторное, термометрическое, медицинское, тарное, хрустальное… В их состав могут, помимо обязательного оксида кремния, входить оксиды разных элементов – алюминия, кальция, магния, бария, натрия, калия, железа, бора, цинка и даже мышьяка (например, в молочном светотехническом стекле).

Все знают, что основной недостаток многих стёкол — их хрупкость. Огромная масса стеклянных изделий ежедневно превращается в стеклянный бой. Помимо экономических убытков, разбитое стекло представляет опасность, так как свежий скол стекла очень острый. Недаром только что надломленную пластинку стекла можно использовать в качестве режущего инструмента в микротоме — приборе, делающем тончайшие срезы биопрепаратов для биологических исследований. Но оказывается, стекло можно сделать не только очень прочным, но и не дающим острых осколков.

Эта история началась давно — в XVII веке. Английский принц Руперт (полный титул — пфальцграф Рейнский, герцог Баварский) имел все шансы сделать блестящую военную карьеру. Но, оставив военную службу, он посвятил последние годы своей жизни искусству и науке. Одно из его открытий — закалённое стекло. Что же это такое?

Все знают, что бывает, когда в графин или гранёный стакан из толстого стекла наливают крутой кипяток: стекло лопается. Это происходит потому, что стекло — очень плохой проводник тепла; оно прогревается в сотни раз медленнее, чем, например, медь. Поэтому когда внутренняя часть стакана уже горячая, внешние его слои ещё холодные. В результате теплового расширения наружная часть изделия испытывает огромные нагрузки, которые оно часто не выдерживает. Чтобы толстостенные стеклянные изделия не разрушались, их следует нагревать (и охлаждать) медленно. Тем более это относится к изготовлению различных стеклянных изделий: после формования из полужидкой стеклянной массы их охлаждают до комнатной температуры очень медленно. Делается это в специальных печах, в которых температура понижается в течение многих часов. Эта процедура называется отжигом, а полученное таким образом изделие — отожжённым.

Поэтому когда внутренняя часть стакана уже горячая, внешние его слои ещё холодные. В результате теплового расширения наружная часть изделия испытывает огромные нагрузки, которые оно часто не выдерживает. Чтобы толстостенные стеклянные изделия не разрушались, их следует нагревать (и охлаждать) медленно. Тем более это относится к изготовлению различных стеклянных изделий: после формования из полужидкой стеклянной массы их охлаждают до комнатной температуры очень медленно. Делается это в специальных печах, в которых температура понижается в течение многих часов. Эта процедура называется отжигом, а полученное таким образом изделие — отожжённым.

В плохо отожжённом стекле остаются внутренние напряжения, которые никак не изменяют его внешний вид (они видны только в поляризованном свете), но сильно ухудшают механические свойства. Эти напряжения часто концентрируются на краях, утолщённых частях изделий. В листовом стекле они могут следовать одно за другим, образуя как бы цепочку. Такое стекло очень трудно отрезать по прямой линии: неравномерно распределённые напряжения уводят трещину в сторону от нанесённой алмазом царапины.

Но отжечь стекло — только полдела. Поверхность даже хорошо отожжённого стекла, как правило, ослаблена множеством мельчайших трещинок, царапин, которые могут быть не видны невооружённым глазом. Особенно опасны микротрещины на краях стеклянных изделий. Именно с них и начинается разрушение. Под нагрузкой на концах трещинок концентрируются очень большие напряжения; трещина увеличивается и, в конечном счёте, прорезает всё изделие — оно раскалывается на части. Если каким-либо способом «залечить» поверхность стекла, сделать её очень ровной и гладкой, то такое стекло станет намного прочнее. Сделать это можно, например, химическим травлением поверхности. Если обычное оконное стекло опустить на несколько минут в смесь фтороводородной (плавиковой) и серной кислот, то с его поверхности будет стравлен слой толщиной до 0,1 мм. Оксид кремния из состава стекла при этом переходит в растворимый фторосиликат:

SiO2•xH2O+6HF→SiF62-+(2+x)H2O+2H+.

Чтобы обработанное таким образом стекло вновь не покрылось трещинками и царапинками из-за попадания на него пыли, а также для защиты от атмосферной влаги (она тоже понижает прочность стекла), его поверхность после сушки покрывают защитной плёнкой из кремнийорганических соединений. Частично «залечить» трещинки в только что купленном стакане можно и в домашних условиях. Для этого его надо осторожно нагреть в воде до её кипения и продолжать кипячение ещё минут десять. Такой стакан будет жить дольше.

В промышленности для упрочнения стекла его закаляют. Закалку осуществляют путём резкого охлаждения горячего стекла. Посмотрим, что будет, если расплавленное стекло вылить в холодную воду. Если лить его понемногу, отдельными каплями, то они не растрескиваются и после охлаждения остаются целыми. Если стекло нагрето до очень высокой температуры (когда оно совсем жидкое), то при падении в воду капельки стекла с достаточно большой высоты она превращается почти в идеальный шарик. Если же кончик стеклянной палочки расплавить на обычной горелке, которой пользуются стеклодувы, то образуется довольно вязкая капля, которая как бы нехотя отрывается от палочки и при этом тянет за собой стеклянную нить. При попадании в холодную воду такая капля принимает форму слезинки с длинным хвостиком. При вхождении в воду скорость падения капли резко замедляется, тогда как её полужидкий хвост продолжает двигаться с прежней скоростью. В результате хвостик у застывшей капли получается в виде змейки. Именно такие капли получил впервые принц Руперт, поэтому они названы его именем (другое название — батавские слёзки).

При попадании в холодную воду такая капля принимает форму слезинки с длинным хвостиком. При вхождении в воду скорость падения капли резко замедляется, тогда как её полужидкий хвост продолжает двигаться с прежней скоростью. В результате хвостик у застывшей капли получается в виде змейки. Именно такие капли получил впервые принц Руперт, поэтому они названы его именем (другое название — батавские слёзки).

То, что слёзки остаются целыми, — далеко не самое удивительное их свойство. Они исключительно прочные: выдерживают сильные удары молотком по толстой грушевидной части. Но есть у слёзки ахиллесова пята: стоит надломить её тонкий хвостик поближе к основанию, как вся капля с треском рассыпается на мельчайшие кусочки. Если проводить этот эксперимент в темноте, то иногда видно свечение. Рассыпание слёзок может происходить с такой силой, что, если проводить опыт в стакане с водой, он разбивается, как при взрыве!

Чтобы объяснить необычные свойства слёзок, рассмотрим более подробно процесс их образования. При охлаждении капли возникают силы, которые тянут наружный слой внутрь, создавая в нём напряжения сжатия, а внутреннее ядро — наружу, создавая в нём напряжения растяжения. Отжиг (длительный нагрев при 100оС) приводит к снятию напряжений, так как при повышенных температурах частицы стекла приобретают подвижность и переходят на свои «удобные» места.

При охлаждении капли возникают силы, которые тянут наружный слой внутрь, создавая в нём напряжения сжатия, а внутреннее ядро — наружу, создавая в нём напряжения растяжения. Отжиг (длительный нагрев при 100оС) приводит к снятию напряжений, так как при повышенных температурах частицы стекла приобретают подвижность и переходят на свои «удобные» места.

Описанные свойства «рупертовых слёз» присущи в большей или меньшей степени всем стеклянным изделиям, которые не прошли отжиг. Такое стекло называется закалённым. Болонские стеклодувы, например, изготовляли круглые сосуды с толстым дном, которые быстро охлаждали на воздухе. Эти сосуды (их называли болонскими склянками) выдерживали сильные удары без разрушения. Но уже незначительные повреждения внутренней их части, например царапины, приводили к разрыву сосуда на части.

Высокая прочность закалённого стекла широко используется на практике. Если напряжения создаются в стекле направленно и равномерно, то они в значительной степени упрочняют его. Чтобы понять, почему это возможно, рассмотрим лист быстро охлаждённого с обеих сторон стекла.

Чтобы понять, почему это возможно, рассмотрим лист быстро охлаждённого с обеих сторон стекла.

Как и в случае шарика, наружные слои такого стекла будут испытывать сильное сжатие, которое по мере продвижения внутрь листа сначала уменьшается, а потом переходит в напряжение растяжения — оно максимально в центре, как это показано на рисунке. Распределение напряжений в нижней половине листа зеркально повторяет картину в верхней части.

Рассмотрим теперь, как будет вести себя под нагрузкой обычное стекло. Положим лист стекла на две опоры и надавим сверху. Верхняя изогнутая часть стекла будет испытывать сжатие, а нижняя часть — растяжение. Очевидно, что максимальные нагрузки приходятся на самые внешние слои — а они как раз и самые слабые — по причинам, о которых говорилось выше. При этом стекло начнёт разрушаться снизу, так как сжатие оно выдерживает в десять раз лучше, чем растяжение, как, впрочем, и другие материалы.

Проделаем ту же операцию с закалённым стеклом. Здесь прилагаемая механическая нагрузка приведёт к напряжениям, которые будут налагаться на уже имеющиеся в стекле. Казалось бы, это должно только ухудшить дело. Действительно, в верхней части стекла суммарное напряжение сжатия ещё более вырастет. Но дальше сложение напряжений приведёт к тому, что наиболее опасные напряжения растяжения будут максимальными где-то внутри листа, тогда как вблизи нижней поверхности напряжения могут оказаться очень малыми. Итак, под влиянием изгибающего усилия закалённое стекло испытывает по сравнению с отожжённым стеклом большее сжатие в верхнем слое и меньшее растяжение в нижнем слое. В результате на лист закалённого стекла, лежащего на двух опорах, могут встать несколько человек — лист прогнётся в 4—5 раз сильнее, чем обычное стекло, но не сломается! Закалённое стекло значительно превосходит обычное и по термическим нагрузкам — оно выдерживает перепады температур до 270оС, тогда как обычное растрескивается уже при быстром изменении температуры на 70оС.

Казалось бы, это должно только ухудшить дело. Действительно, в верхней части стекла суммарное напряжение сжатия ещё более вырастет. Но дальше сложение напряжений приведёт к тому, что наиболее опасные напряжения растяжения будут максимальными где-то внутри листа, тогда как вблизи нижней поверхности напряжения могут оказаться очень малыми. Итак, под влиянием изгибающего усилия закалённое стекло испытывает по сравнению с отожжённым стеклом большее сжатие в верхнем слое и меньшее растяжение в нижнем слое. В результате на лист закалённого стекла, лежащего на двух опорах, могут встать несколько человек — лист прогнётся в 4—5 раз сильнее, чем обычное стекло, но не сломается! Закалённое стекло значительно превосходит обычное и по термическим нагрузкам — оно выдерживает перепады температур до 270оС, тогда как обычное растрескивается уже при быстром изменении температуры на 70оС.

Опыты по получению промышленного закалённого стекла начали проводить в последней четверти XIX века. Изобретателем особого «твёрдого стекла» считается итальянец де ла Басти. Стеклянные изделия, нагретые до красного каления, но не потерявшие своей формы, он погружал в ванну со смесью расплавленного жира и растительного масла, смешанных в определённой пропорции. Такую смесь можно было нагреть до нужной температуры (обычно от 150 до 300оС) и таким образом регулировать скорость охлаждения в зависимости от состава стекла, формы изделия и его размеров. Испытывались и другие способы закалки — в расплавленном парафине при 200оС, перегретым водяным паром, охлаждение листового стекла сдавливанием между холодными металлическими (или металлической и глиняной) пластинами. Такие опыты, в частности, проводил немец Ф. О. Шотт, который в 1886 году основал знаменитый стекольный завод (шоттовское стекло и поныне известно во всём мире; из него делают и лабораторную посуду высокого качества). Отличить закалённое стекло от простого можно по его оптическим свойствам: закалённое стекло обладает двойным лучепреломлением и в поляризованном свете будет казаться окрашенным.

Изобретателем особого «твёрдого стекла» считается итальянец де ла Басти. Стеклянные изделия, нагретые до красного каления, но не потерявшие своей формы, он погружал в ванну со смесью расплавленного жира и растительного масла, смешанных в определённой пропорции. Такую смесь можно было нагреть до нужной температуры (обычно от 150 до 300оС) и таким образом регулировать скорость охлаждения в зависимости от состава стекла, формы изделия и его размеров. Испытывались и другие способы закалки — в расплавленном парафине при 200оС, перегретым водяным паром, охлаждение листового стекла сдавливанием между холодными металлическими (или металлической и глиняной) пластинами. Такие опыты, в частности, проводил немец Ф. О. Шотт, который в 1886 году основал знаменитый стекольный завод (шоттовское стекло и поныне известно во всём мире; из него делают и лабораторную посуду высокого качества). Отличить закалённое стекло от простого можно по его оптическим свойствам: закалённое стекло обладает двойным лучепреломлением и в поляризованном свете будет казаться окрашенным.

В настоящее время закалённое стекло производят в большом количестве. Для закалки листового стекла его нагревают до 600—650оС и затем быстро охлаждают путём равномерного обдувания воздухом на специальной обдувочной решётке. Такое стекло по своим термическим и механическим свойствам значительно превосходит обычное. Например, листовое отожжённое стекло толщиной 5—6 мм выдерживает без разрушения удар стального шара массой 800 г при его падении с высоты не более 15 см. Если же это стекло закалить, то оно уже сможет выдержать без разрушения удар аналогичного шара при его падении с высоты 120 см! Прочность на изгиб у закалённого стекла тоже в 4—5 раз выше, чем у обычного. Такое «небьющееся» стекло применяют для остекления вагонов, автомобилей, самолётов и т. д. Главная его особенность в том, что при аварии оно не даёт больших кусков с очень острыми краями, которые исключительно опасны, а рассыпается на небольшие (примерно 3—5 мм) кусочки округлой формы без острых краёв. Для ещё большей безопасности передние стёкла автомобилей делают из так называемого триплекса: комбинации из двух листов обычного или закалённого стекла, склеенных прозрачным и упругим слоем синтетического полимера. При ударе осколки такого стекла остаются на месте, так как удерживаются полимером.

При ударе осколки такого стекла остаются на месте, так как удерживаются полимером.

Информация о книгах Издательского дома «Интеллект» — на сайте www.id-intellect.ru

Science KS1/ KS2: Как делают листовое стекло для окон

ЛЮБОПЫТНАЯ КОШКА:

Здравствуйте дети. Что ты задумал?

МАЛЬЧИК:

Мы наклеиваем картинку на стекло.

ДЕВУШКА:

Так что свет может сиять.

ЛЮБОПЫТНАЯ КОШКА:

Хорошо, что в классе есть стеклянные окна. Хотите узнать, как делают стекло?

МАЛЬЧИК:

Ага.

ДЕВУШКА:

Ага.

ЛЮБОПЫТНАЯ КОШКА:

Ну, стекло начинается с песка.

ЛЮБОПЫТНАЯ КОШКА:

— Немного похоже на песок, который можно найти на пляже. Но для получения прозрачного стекла используется специальный песок под названием Silica Sand. Этот мелкий песок необходим, потому что он очень чистый и не содержит других нежелательных химикатов. Этот особый песок поступает со всего мира».

ЛЮБОПЫТНАЯ КОШКА:

Чтобы узнать, что происходит с песком, Сьюзен покажет вам стекольный завод. Прочь.

Прочь.

ДЕВУШКА:

Стекло только из песка?

СЬЮЗАН:

Нет, песок — это всего лишь основной ингредиент, из которого изготавливают стекло, но в нем также есть много других компонентов, таких как кальцинированная сода и известняк. Хочешь пойти и посмотреть?

ЛЮБОПЫТНАЯ КОШКА:

«Стекло делают из песка, кальцинированной соды и известняка — трех минералов, добываемых из-под земли. Их смешивают вместе, а затем помещают в очень горячую печь, называемую топкой».

СЬЮЗАН:

Итак, здесь все сырые ингредиенты загружаются в печь и плавятся, так что она должна быть очень, очень горячей. Так что получается… почти как ириски. Хочешь посмотреть? Ага?

ДЕВУШКА:

Ага.

СЬЮЗАН:

Прямо здесь. Если вы хотите подойти сюда.

МАЛЬЧИК:

Боже мой.

МАЛЬЧИК:

Это так круто.

ДЕВУШКА:

Ух ты. Похоже на какао.

ЛЮБОПЫТНАЯ КОШКА:

«Печь должна быть очень горячей. На самом деле это 1600 градусов по Цельсию. Вот как это выглядит внутри.

ДЕВУШКА:

Ух ты.

СЬЮЗАН:

Итак, теперь мы видим, как сырые ингредиенты плавятся в духовке, почти как ириски. Затем происходит то, что это распространяется по большой ванне, наполненной жидким металлом, и это вещество, это мутное вещество, оно плывет поверху и растекается так, что становится совершенно плоским. Итак, что мы собираемся сделать, так это пойти в лабораторию и провести небольшой эксперимент, чтобы вы могли понять, что я имею в виду, хорошо? Пошли. Итак, давайте представим, что это масло — наше жидкое стекло, состоящее из различного сырья. Помните? У нас есть наш песок—

МАЛЬЧИК:

Ага.

СЬЮЗАН:

И сода у нас тут, и известняк.

МАЛЬЧИК:

Ага.

СЬЮЗАН:

Итак, это наше жидкое стекло. И эта вода – наш жидкий металл.

МАЛЬЧИК:

Ага.

СЬЮЗАН:

Итак, давайте посмотрим, что произойдет, когда мы выльем стекло на жидкий металл.

МУЗЫКА

СЬЮЗЕН:

Так что же происходит? Ты видишь, что происходит?

МАЛЬЧИК:

Он плавает над водой.

СЬЮЗАН:

Верно. Таким образом, жидкое стекло плавает поверх жидкого металла и не смешивается друг с другом, поэтому стекло остается идеально плоским.

Таким образом, жидкое стекло плавает поверх жидкого металла и не смешивается друг с другом, поэтому стекло остается идеально плоским.

ДЕВУШКА:

О, круто.

МАЛЬЧИК:

Это зло.

ЛЮБОПЫТНАЯ КОШКА:

‘Это блестяще. Так же, как это масло и вода, стекло в печи плавает поверх жидкого металла и остается совершенно плоским. Теперь давайте посмотрим, как поживает настоящее стекло».

СЬЮЗАН:

Итак, это первый раз, когда мы действительно видим, как выходит стекло. Хочешь посмотреть? Вы можете остановиться здесь. И вы можете видеть, как это проходит.

МАЛЬЧИК:

Ага.

ДЕВУШКА:

Посмотри на это. Похоже на прозрачную бумагу.

СЬЮЗАН:

Итак, на данном этапе он примерно вдвое менее горячий, чем был, и все еще довольно мягкий.

ЛЮБОПЫТНАЯ КОШКА:

«Чтобы стекло затвердело, оно должно очень медленно остывать».

ДЕВУШКА:

Почему стекло медленно охлаждается?

СЬЮЗАН:

Потому что, если мы охладим его слишком быстро, он может сломаться. И на этом этапе мы также проверяем наличие других дефектов в стекле, таких как трещины от напряжения или пузыри, которые, очевидно, никуда не годятся. Хорошо? Теперь, начиная с этого момента, стекло представляет собой одну непрерывную ленту вплоть до ванны с жидким металлом. Итак, следующий этап – нарезать его на кусочки.

Хорошо? Теперь, начиная с этого момента, стекло представляет собой одну непрерывную ленту вплоть до ванны с жидким металлом. Итак, следующий этап – нарезать его на кусочки.

ЛЮБОПЫТНАЯ КОШКА:

«Этот длинный кусок стекла слишком велик, чтобы его можно было использовать в наших домах. Поэтому его нужно срубить».

СЬЮЗАН:

Это то, что он использует, чтобы сократить его. Видишь ли, этими маленькими колесиками он царапает стекло. Тот разрезающий мост, который проходит там, образует линию—небольшую линию в стекле поперек. А потом, когда он доходит до этих маленьких колесиков, он просто слегка стучит, и он просто идеально ломается по этой линии, а затем уходит. Мол, смотри, смотри сюда.

СЬЮЗАН:

Он поднимется и сломает его. Смотреть.

МАЛЬЧИК:

Посмотри на это.

ЛЮБОПЫТНАЯ КОШКА:

‘Ух ты. Какая умная машина.

СЬЮЗАН:

Если вы посмотрите вперед, вы увидите, что линия проходит мимо. Вот оно. Трудно увидеть, не так ли? Потому что это так ясно. Видеть это?

ДЕВУШКА:

Ах, да.

МАЛЬЧИК:

Ага.

ДЕВУШКА:

Ага.

СЬЮЗАН:

А потом он поедет, и эти колеса его просто сломают. Там наверху. Готовый? Вот оно. И тогда этот кусок стекла исчезает.

ДЕВУШКА:

Прохладно.

ДЕВУШКА:

Как вы думаете, сколько лет этой машине?

СЬЮЗАН:

Этой машине 11 лет. Одиннадцать. Называется Кларитьюд. Это его название.

МАЛЬЧИК:

Так это мальчик?

СЬЮЗАН:

Хорошо. Итак, мы увидим, как стекло укладывается в упаковку.

ЛЮБОПЫТНАЯ КОШКА:

«После того как стекло разрезано, оно направляется к машине, которая использует гнезда, чтобы аккуратно поднять стекло и сложить его, готовое к использованию в наших домах».

СЬЮЗАН:

Эти большие машины используются для подъема пакетов со стеклом и их перемещения, а также для загрузки их в грузовик, чтобы его можно было доставить нашим клиентам.

СЬЮЗАН:

Итак, вы видели, как сырые ингредиенты идут с одного конца, а стекло выходит с другого конца. Вот так из песка делают стекло.

ЛЮБОПЫТНАЯ КОШКА:

Здравствуйте дети. Каким был ваш путешествие?

Каким был ваш путешествие?

ДЕВУШКА:

Стекольный завод был великолепен.

МАЛЬЧИК:

«Мы видели, как из песка делают стекло. Песок смешивается с другими ингредиентами. И поставить в большую горячую духовку, и нагреть, пока не станет очень жарко. А потом все тает.

ДЕВУШКА:

— Потом заливают в ванну с жидким металлом, но они не смешиваются. Стекло плавает сверху. Тогда все идет очень гладко и ровно».

МАЛЬЧИК:

«Они должны охлаждать его медленно, иначе он сломается».

ДЕВУШКА:

«Затем стекло разрезается на разные размеры. А потом хранится до тех пор, пока не понадобится».

ЛЮБОПЫТНАЯ КОШКА:

Отличная работа. Теперь вы знаете все о производстве стекла. Какое захватывающее путешествие у вас было. Теперь пришло время попрощаться.

МАЛЬЧИК:

Пока-пока.

ДЕВУШКА:

До свидания.

ЛЮБОПЫТНАЯ КОШКА:

До свидания, дети.

Знаете ли вы, почему стекло прозрачное?

You are here: Home / News / Знаете ли вы, почему стекло прозрачное?

by Bobby Warren

Вы когда-нибудь задавались вопросом: если стекло сделано из твердых материалов, то почему оно прозрачно? Талантливые стекольщики, дизайнеры и вспомогательный персонал Wooster Glass Co. работают с этим материалом каждый божий день, и уникальные свойства стекла легко принять как должное. Вот несколько интересных фактов о материале и о том, что делает стекло прозрачным.

Стекло состоит в основном из этого вещества, содержащегося в песке

Если вы бывали на берегу озера Эри или любого другого пляжа, то, скорее всего, вы ходили по песку. Знаете ли вы, что основным компонентом стекла является песок? Ну, технически, основным ингредиентом является компонент песка: кварц, он же диоксид кремния или кварцевый песок.

Кварц сочетается с другими материалами, или вы можете считать их ингредиентами, как в рецепте. Хотя эти ингредиенты могут различаться, они включают такие материалы, как кальцинированная сода, доломит и известняк.

Ингредиенты нагреваются, а затем охлаждаются.

Компания Wooster Glass Co. не производит стекло, а использует стеклянные изделия ряда производителей. Мы используем стекло таких компаний, как Pilkington North America и PGW, в различных автомобильных, архитектурных, декоративных, безопасных и жилых целях.

Компания Pilkington Glass зародилась в Англии, где Аластер Пилкингтон изобрел процесс производства флоат-стекла. Пилкингтон разработал способ взять ингредиенты, из которых состоит стекло, нагреть их, а затем погрузить в ванну с расплавленным оловом. Кварцевый песок, кальцинированная сода, доломит и известняк нагреваются примерно до 1800 градусов по Фаренгейту (около 1000 градусов по Цельсию). При такой температуре они превращаются в расплавленную жидкость. Ведутся споры о том, является ли стекло твердым или жидким. Ученые описывают его как аморфное твердое тело.

В 1952 году Аластер Пилкингтон понял, что может вылить расплавленное стекло на слой расплавленного олова. Когда расплавленное стекло выливается в неглубокую ванну с расплавленным оловом, оно растекается. Это также создает гладкую поверхность. Его вытягивают из расплавленного олова и разрезают на листы, также называемые литами. Что делает флоат-процесс привлекательным для производителей стекла, так это снижение затрат. Причина в том, что литы не нужно шлифовать и полировать, чтобы они стали гладкими, а стекло прозрачным и прозрачным.

Когда расплавленное стекло выливается в неглубокую ванну с расплавленным оловом, оно растекается. Это также создает гладкую поверхность. Его вытягивают из расплавленного олова и разрезают на листы, также называемые литами. Что делает флоат-процесс привлекательным для производителей стекла, так это снижение затрат. Причина в том, что литы не нужно шлифовать и полировать, чтобы они стали гладкими, а стекло прозрачным и прозрачным.

Перед тем как разрезать стекло, оно охлаждается (называется отжигом), что способствует повышению прочности конечного продукта.

Вот почему стекло прозрачное

Стекло прозрачное по очень техническим причинам. Короче говоря, состав стекла позволяет свету проходить сквозь него. Марк Миоданик создал урок о том, почему стекло прозрачно, и вы можете посмотреть это развлекательно-познавательное видео, чтобы узнать больше об этом увлекательном процессе.

«Трудно представить современную цивилизацию без стекла, и тем не менее, для такого важного материала мы редко задумываемся о стекле и его влиянии.