Содержание

Японские инженеры изобрели подшипники, не требующие смазки / Хабр

SLY_G

Научно-популярное Физика

Обычный подшипник

Японские инженеры из компании Coo Space придумали, как можно снизить трение в подшипниках качения и избавиться от необходимости периодически их смазывать. Им удалось исключить из конструкции сепаратор путём нехитрых модификаций внешнего кольца подшипника.

Подшипники качения изобрели очень давно. Ошибочно первый опыт использования тел качения для уменьшения трения приписывают древним египтянам. На самом деле, самый ранний экземпляр подшипника относится к римскому вращающемуся столу, датируемому 40 годом до Н.Э. Леонардо Да Винчи (куда же без него) использовал их в чертежах своего вертолёта около 1500 года. А первый вариант подшипников с сепаратором предложил в 17-м веке Галилей.

Сейчас подшипники можно найти в подавляющем большинстве механизмов. От роликов и велосипеда до мотоцикла, от автомобиля до вертолёта, от жёстких дисков до вентиляторов. Лучшего способа снизить трение вращения пока не придумали – если не считать экзотической, сложной и дорогой магнитной подвески.

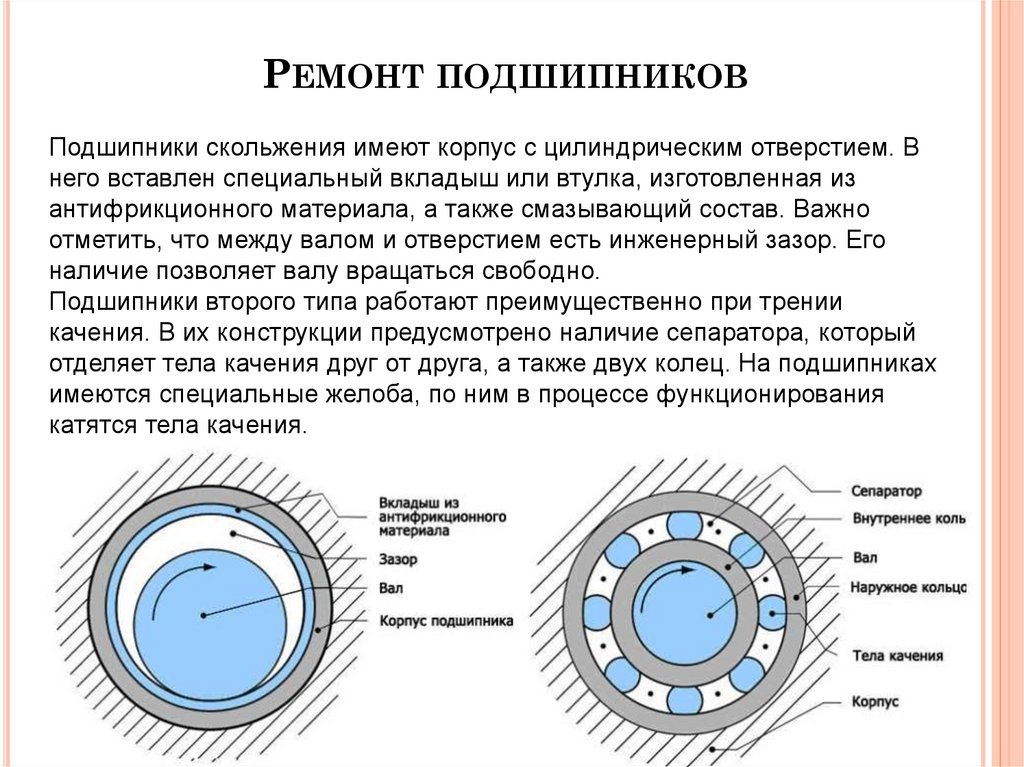

Шарики между кольцами обычного подшипника используются для того, чтобы снизить трение между движущимися частями. Но если использовать шарики без сепаратора, они будут догонять и тереться друг об друга, что наоборот приведёт к повышенному трению. А сепаратор тоже вносит свою лепту в сопротивление качению. В результате, любые подшипники требуют смазки, а редкие подшипники без сепараторов ограничены в скорости вращения ввиду повышенного истирания.

Однажды японские изобретатели налили себе крепкого зелёного чаю и задумались. Если проблема только в том, что шарики трутся друг об друга, нельзя ли сделать так, чтоб они не встречались? Оказалось – можно.

Принцип действия

Если сделать во внешнем кольце углубления, то шарики, проходя эти выемки, будут замедляться, а затем – ускоряться. В результате такого «рваного» ритма шарики не догоняют и не трутся друг об друга. И такой конструкции не требуется ни сепаратор, ни смазка. Назвали её Autonomus Decentralized Bearing (автономные децентрализованные подшипники).

В результате такого «рваного» ритма шарики не догоняют и не трутся друг об друга. И такой конструкции не требуется ни сепаратор, ни смазка. Назвали её Autonomus Decentralized Bearing (автономные децентрализованные подшипники).

И кружит, и кружит, и кружит

Пока компания успешно делает прототипы и уже получает заказы с разных концов света на свои чудо-подшипники. Снижение трения на порядок и устранение необходимости периодического обслуживания увеличит энергоэффективность и снизит себестоимость будущих механизмов.

Теги:

- подшипник

- смазка

- трение

Хабы:

- Научно-популярное

- Физика

Всего голосов 60: ↑53 и ↓7 +46

Просмотры

52K

Комментарии

45

Вячеслав Голованов

@SLY_G

Научпоп. Проповедую в храме науки.

Сайт

Сайт

Сайт

ВКонтакте

Комментарии

Комментарии 45

Подшипники как это делают| Статьи на Podsnab

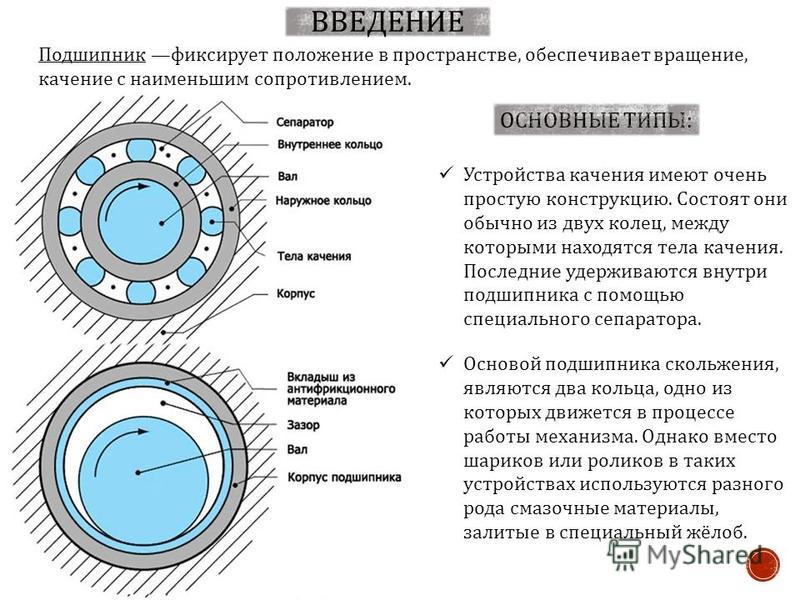

По своей конструкции импортные подшипники представляют собой функциональный узел, что крайне необходим для поддержки и направления оси и вала, что постоянно вращается. Подшипниковый узел применяют для того, чтобы уменьшить процесс трения между движущимися деталями рабочего механизма. То же самое касается и неподвижных частей конструкции.

Подшипниковый узел применяют для того, чтобы уменьшить процесс трения между движущимися деталями рабочего механизма. То же самое касается и неподвижных частей конструкции.

За счет шарикоподшипников удается уменьшить возможные потери рабочей энергии, устранить нагрев и свести к минимуму износ всех рабочих запчастей. Это положительно сказывается на процессе эксплуатации всего оборудования.

Производством подшипниковых узлов занимаются такие популярные компании-производители:

• SKF – шведская промышленная группа, которая осуществляет поставки своей продукции в 130 стран мира;

• TIMKEN – популярный американский концерн, что занимается сборкой шариковых изделий;

• FAG – производитель узлов из Германии;

• NSK, NTN и Koyo – три главных производителя из Японии;

• Kinex – известный словацкий концерн;

• SNR – ведущий французский производитель, что считается одним из самых крупных европейских поставщиков.

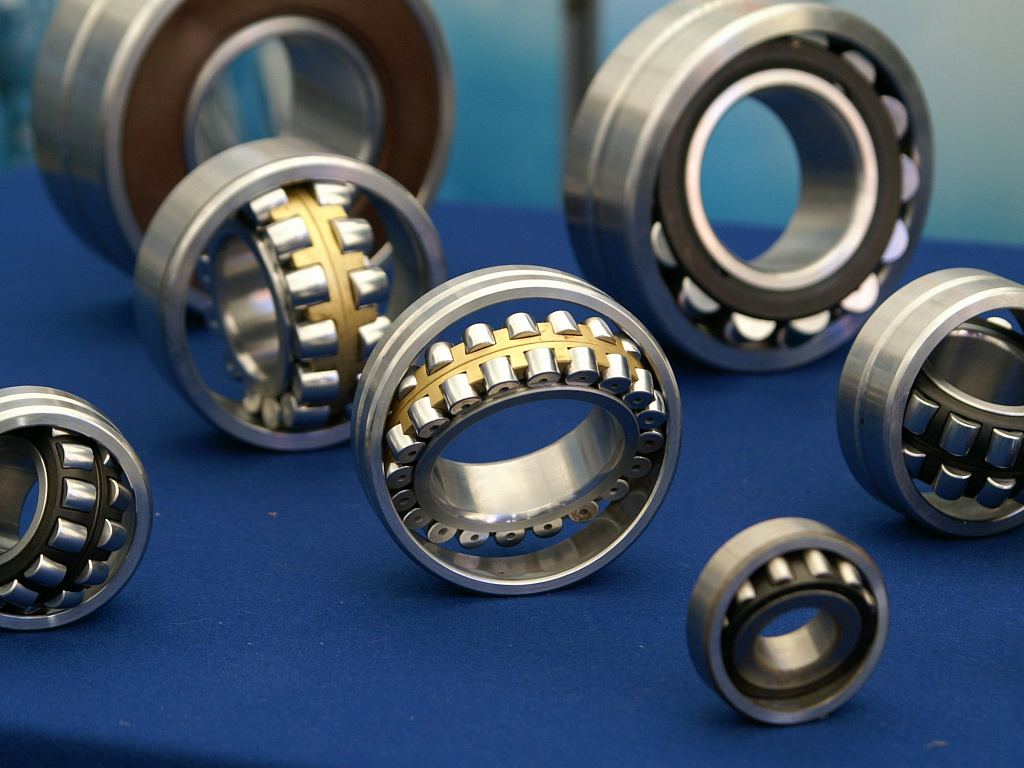

Чтобы разобраться с тем, как делают шариковые подшипники вместе с необходимым набором шариков, важно детально ознакомиться с каждым этапом производства. Компании применяют необычные техники и качественные материалы, строго соблюдая технологический процесс и нормы.

Компании применяют необычные техники и качественные материалы, строго соблюдая технологический процесс и нормы.

Особенности производства

Изготовление подшипников качения подразумевает использование определенных марок стали. Этого требует установленный ГОСТ на подшипники. К примеру, для производства набора колец и тел качения рекомендуется подбирать сталь, что выполнена из железа. Для сепараторов, наоборот, используют более тяжелые виды материалов или сплавы – из тяжелых и легких металлов (это может быть чугун, латунь, алюминий или бронза).

На сегодняшний день в продаже предложена различная маркировка подшипников, каждый из которых отличается определенными технологическими процессами. Несмотря на конкретные модели и специфику их разработки, чтобы в дальнейшем узлы могли качественно работать, они подвергаются токарной обработке. Затем, производители используют обработку под большим давлением, термическую обработку, шлифовку и только после этого – начинают собирать готовую продукцию.

Процесс производства колец

Разбираясь с тем, как собрать подшипник, важно начать свое знакомство с процесса производства колец. Такая процедура отличается поэтапным выполнением всей работы, что позволяет производителю не упустить важные моменты:

1. Необходимо подготовить заготовки, что производят из труб и прутков, выполненных из металла с антикоррозийными свойствами. Для этого важно учитывать заранее выбранный диаметр.

2. Первый этап обработки осуществляется посредством вальцевания и давления.

3. Далее, мастера выполняют токарные процессы, что позволяет нарезать кольца и произвести стандартную процедуру обработки их поверхности.

4. Затем, происходит нагрев деталей до температуры +850 градусов, а после – мгновенное охлаждение до +40 градусов.

5. Отпуск конструкций осуществляется при соблюдении температурного режима +170 градусов.

На заключительных этапах происходит шлифовка всех торцевых поверхностей, шлифовка внутри и снаружи, а также обработка дорожек качения. Посмотреть весь процесс можно на видео в интернете. Там также будет представлена окончательная шлифовка дорожек качения до необходимых показателей шероховатости.

Посмотреть весь процесс можно на видео в интернете. Там также будет представлена окончательная шлифовка дорожек качения до необходимых показателей шероховатости.

Изготовление тел качения и сепараторов

Тела качения изготавливают с применением стальной проволоки соответствующего диметра, которую нарезают для будущих заготовок. Полученные детали в обязательном порядке проходят обработку под специальным прессом, чтобы придать им шарообразной формы. Далее, запчасти поддаются обработке сильным давлением, что позволяет достичь необходимого припуска – 100 мкм. Затем, происходит термообработка по той же схеме, что и для набора колец. На заключительном этапе проводится шлифовка и полировка готового изделия.

Чтобы понять, как делают подшипники качения для различных машин, для начала следует ознакомиться с процедурой создания сепараторов:

• Далеко не все модели сепараторов имеют малый вес – все зависит от определенных подшипниковых узлов, для которых они изготавливаются. Чаще всего разработчики применяют в качестве заготовки стальные листы.

Чаще всего разработчики применяют в качестве заготовки стальные листы.

• Далее, в листе делают специальные отверстия – их размер должен соответствовать размеру уже готовых тел качения.

• На третьем этапе производится сначала черновая, а затем чистовая штамповка будущих деталей. Это потребуется для того, чтобы сепараторы получили необходимую форму.

Для заклепок нужно будет проделать специальные отверстия. Проводится заключительная обработка выполненных отверстий. После этого можно приступать к следующему финишному этапу – сборка будущей конструкции.

Процесс сборки

Сборка начинается с того, что мастера вставляют внутреннее кольцо в наружное, а между ними фиксируют готовые тела качения. После этого в нескольких участках, используя заклепки, нужно установить сепаратор. Перед продажей все модели проходят тщательную проверку на работоспособность, выполняется маркировка и смазка продукта.

Подходящую модель подбирают с учетом некоторых параметров. Выбрать подшипник по размерам онлайн можно на сайте, воспользовавшись специальной схемой поиска.

Поделитесь в соц. сетях

Услуги по модификации подшипников | Компания по производству подшипников

Разница в BDS

$ 5000

Экономия стоимости

23

Экономия стоимости

Производитель против BDS

Производитель.

Время восстановления BDS: 2 недели

Не зацикливайтесь на ожидании новых подшипников

Вместо этого свяжитесь с нами, чтобы получить подшипники, которые вам нужны, когда они вам нужны, по самой низкой цене.

Специальные покрытия используются для улучшения работы подшипников и увеличения срока их службы. Покрытия используются в приложениях для широкого спектра преимуществ. BMC может разобрать ваши подшипники и покрыть их черным оксидом или армолой.

Черный оксид — тип конверсионного слоя, который изменяет поверхность материала. Это практически не добавляет материала и может изменить поверхность только на 1-2 микрометра. Это покрытие можно наносить на широкий спектр подшипниковых узлов без дополнительной доработки.

Это покрытие можно наносить на широкий спектр подшипниковых узлов без дополнительной доработки.

Преимущества черного оксида:

- Коррозионная стойкость

- Не слишком маленькое изменение размеров

- Уменьшение бликов

- Пониженная проводимость

- Покрытие из черного оксида также помогает удерживать смазку, что также улучшает период обкатки подшипника.

Покрытие Armoloy — TDC (тонкий плотный хром). Он одобрен FDA для пищевых продуктов, медицины, фармацевтики и имеет широкий спектр других применений.

Преимущества для Armoloy:

- Твердость поверхности 78Rc

- Снижение износа

- Коррозионная стойкость выше или равна нержавеющей стали 440C

- Небольшое изменение размеров

- Выдерживает температуру от -400°F до 1600°F (от -240°C до 871°C)

- Может выполняться на всем подшипниковом узле или на отдельных компонентах.

(только внутренняя обойма, внешняя обойма или даже шариковая дорожка)

(только внутренняя обойма, внешняя обойма или даже шариковая дорожка)

Отличие BDS

5000 долларов США

Экономия затрат

23

Экономия затрат

Производитель VS BDS

Время выполнения заказа производителем: 10-12 недель

VS BDS

Время восстановления BDS: 2 недели

Не зацикливайтесь на ожидании новых подшипников

Вместо этого свяжитесь с нами, чтобы получить подшипники, которые вам нужны, когда они вам нужны, по самой низкой цене.

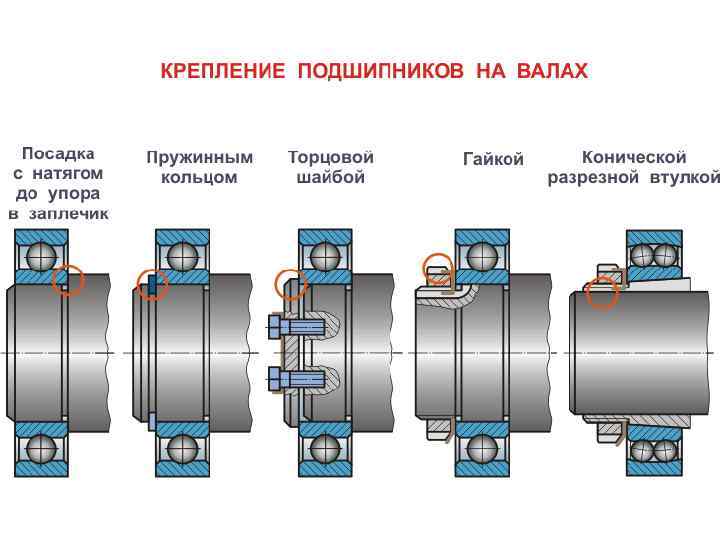

Изменение радиального внутреннего зазора подшипника является очень распространенной модификацией, которую можно выполнить для большинства типов подшипников. Внутренний зазор подшипника влияет на множество различных аспектов, в том числе на срок службы подшипника, на то, насколько хорошо он будет работать, а также на повышение точности работы в приложении.

Применение требует различных посадок с радиальным внутренним зазором для сферических, цилиндрических и радиальных подшипников. Иногда трудно найти точный диапазон зазоров, который вам нужен. BMC может разобрать и увеличить внутренний зазор подшипников этих типов, чтобы вы могли получить именно то, что вам нужно, когда вам это нужно.

Также часто приходится регулировать эти зазоры с течением времени в условиях старения оборудования с постоянными отказами подшипников.

BMC может модифицировать большинство типов подшипников диаметром от 6 до 48 дюймов.

Примеры зазоров:

C2, C0, C3, C4, C5

Если у вас есть подшипник со слишком большим зазором, мы можем изготовить ролики увеличенного размера для компенсации внутреннего зазора.

Обратите внимание: замена прямого отверстия на коническое — еще одна очень распространенная модификация, позволяющая использовать/устанавливать стандартный подшипник в другом приложении. Это изменение также потребует изменения зазора, поскольку подшипники с коническим отверстием и подшипники с прямым отверстием имеют разные диапазоны зазоров для компенсации расширения внутреннего диаметра.

(W26 & W33)

Разница BDS

$ 5000

Сэкономить стоимость

23

Экономия стоимости

Производитель против BDS

Производительное время производителя: 10-12 недель

против.

Время восстановления BDS: 2 недели

Не зацикливайтесь на ожидании новых подшипников

Вместо этого свяжитесь с нами, чтобы получить подшипники, которые вам нужны, когда они вам нужны, по самой низкой цене.

Смазка играет решающую роль, когда речь идет о сроке службы/работоспособности подшипника в любом приложении.

BMC может добавить смазочные канавки и отверстия во внешние и внутренние кольца, чтобы обеспечить смазку ваших подшипников в вашем приложении. Для некоторых типов подшипников существует стандартное для всех производителей обозначение общей канавки и смазочных отверстий.

Канавка наружного кольца и смазочные отверстия стандартная номенклатура:

W33, E4, S

Канавка внутреннего кольца со смазочными отверстиями или без них стандартная номенклатура:

W26, W94, h50A

Мы знаем, что стандарт иногда не работает для приложения. Наряду с образцом или распечаткой мы предлагаем индивидуальные смазочные канавки и отверстия в соответствии с вашими точными требованиями. Мы также можем предоставить специальные модификации смазки для подшипников шпинделя, которые иногда называют модификацией DLR.

Отличие BDS

$5000

Экономия затрат

23

Экономия затрат

Производитель VS BDS

Время выполнения заказа производителем: 10-12 недель

ВС БДС

Время восстановления BDS: 2 недели

Не зацикливайтесь на ожидании новых подшипников

Вместо этого свяжитесь с нами, чтобы получить подшипники, которые вам нужны, когда они вам нужны, по самой низкой цене.

В некоторых случаях требуется, чтобы подшипник имел коническое отверстие. Иногда вы можете найти только тип подшипника с прямым отверстием. BMC может модифицировать сквозные закаленные подшипники с прямым отверстием в коническое отверстие в соответствии с вашими требованиями. Два основных типа конических отверстий: 1:12 (K) и 1:30 (K30). При замене отверстия подшипника на коническое для этого подшипника также изменяется диапазон радиального внутреннего зазора. Мы также можем изменить внутренний зазор, чтобы он соответствовал стандартам основных производителей подшипников с коническим отверстием.

Разница в BDS

$ 5000

Экономия стоимости

23

Экономия стоимости

Производитель против BDS

Производитель.

Время восстановления BDS: 2 недели

Не зацикливайтесь на ожидании новых подшипников

Вместо этого свяжитесь с нами, чтобы получить подшипники, которые вам нужны, когда они вам нужны, по самой низкой цене.

BMC может измерять конические роликоподшипники в сборе и модифицировать прокладку для достижения надлежащего осевого люфта, необходимого для вашего применения. Если существующая прокладка не соответствует необходимому осевому люфту, мы можем изготовить новую прокладку и изменить ее до нужного размера.

Если вы не можете найти конические роликовые подшипники в комплекте, мы можем взять отдельные комплекты чашек и конусов и поместить их в соответствующие комплекты с любым требуемым осевым люфтом.

Мы также можем разместить специальные элементы в прокладках, включая смазочные канавки, смазочные отверстия, гребешки и прорези.

BMC может модифицировать конические роликовые подшипники. Исполнение осевого люфта для размеров до 50 дюймов в диаметре.

Отличие BDS

5000 долларов США

Экономия средств

23

Экономия средств

Производитель VS BDS

Время выполнения заказа производителем: 10-12 недель

VS BDS

Время восстановления BDS: 2 недели

Не зацикливайтесь на ожидании новых подшипников

Вместо этого свяжитесь с нами, чтобы получить подшипники, которые вам нужны, когда они вам нужны, по самой низкой цене.

Компания BMC разработала процесс добавления подъемных отверстий в закаленные кольца подшипников. Мы также можем нарезать резьбу NPT, стандартную и метрическую. Подъемные отверстия могут значительно облегчить эту работу для тяжелых и сложных установок и сэкономить массу времени.

(DLR Mods, внутренняя гонка Relief)

Разница BDS

$ 5000

Экономия стоимости

23

Экономия стоимости

Производитель против BDS

. БДС Время восстановления BDS: 2 недели Вместо этого свяжитесь с нами, чтобы получить подшипники, которые вам нужны, когда они вам нужны, по самой низкой цене. Не зацикливайтесь на ожидании новых подшипников

Высокоточные шпиндели и станки иногда требуют определенных подшипников

с характеристиками, которые не всегда доступны на рынке. Мы можем взять более распространенный тип подшипника и изменить его по вашему образцу или отпечатку.

(только внутренняя обойма, внешняя обойма или даже шариковая дорожка)

(только внутренняя обойма, внешняя обойма или даже шариковая дорожка)