Кирпич — история, технология производства. Как производят кирпич

Производство кирпича в домашних условиях

Кирпич является прекрасным строительным материалом, который применяется уже несколько тысячелетий. Он представляет собой камень правильной геометрической формы, получаемый путем обжига или безобжиговым методом. При этом применяются различные сорта глины и ее смесей. Следствием высокотемпературного режима при обжиге является красный цвет изделия. Экологически чистый материал может пригодиться при возведении собственного коттеджа, загородного дома, гаражей, хозяйственных построек, ограждений с оригинальными арками для въезда автомашин, бань, печей, мангалов и т. д.

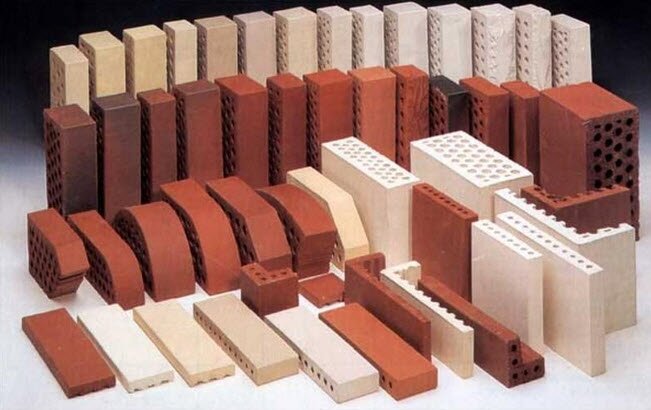

Кирпич вот уже не одно столетия является одним из лучших строительных материалов. Сегодня существует множество его видов и форм.

В связи с ростом частного и дачного строительства стало популярно изготовление кирпича своими руками, так как оно не предполагает особых материальных затрат.

Для того чтобы изготовить такие изделия, необходимо проводить работу в несколько этапов. Они включают добычу глины в карьере, приготовление глиняного теста, формирование форм, их заполнение, сушку заготовок. Рассмотрим подробно каждый этап.

Добыча сырья в карьере

Место глиняного карьера лучше выбирать недалеко от предположительного места изготовления кирпича.

Для изготовления 1000 штук кирпичей необходимо примерно 2,5 кубометра сырья. Используемые инструменты — кусторезы, кирки, ломы, штыковые и совковые лопаты, вилы с частыми зубцами, тачки для транспортировки сырья к месту складирования. Месторождение выбирают недалеко от того места, где предполагается изготовление кирпича. Лучше всего делать это на сухом месте, не подверженном затоплению атмосферными осадками, грунтовыми и снеговыми водами.

Подготовительные работы подразумевают удаление всего непригодного для производства покрова. Расчистку заросших кустарниками и небольшими деревьями площадей производят посредством кусторезов. После этого занимаются устройством подъездных путей. Для удобной добычи и вывоза сырья роют траншею. Со временем ее углубляют до основания разрабатываемого слоя, обеспечивая удобный въезд в карьер.

Плотные и замороженные слои разрабатываются кирками и ломами. Более приемлемые для добычи рыхлые прослойки — заостренными или полукруглыми штыковыми лопатами. Добытый материал погружается на тачки с помощью совковых лопат, а если он прилипает к лопате, применяют вилы с частыми зубцами. Тачку можно транспортировать до места складирования сырья по ровной поверхности, которая формируется с помощью досок, уложенных на грунт. Материал укладывают конусообразно, высота не должна превышать 1 м. Лучше всего сформировать несколько подобных навалов со средним диаметром основания 1-1,5 м.

Приготовление глиняного теста

Правильная структура глиняного теста является основным залогом качественного кирпича, который можно сделать и в домашних условиях.

Глина, доставленная из карьера, неоднородна по своей структуре. Она бывает жирной и нежирной. Для получения качественного кирпича сырье необходимо подготовить и протестировать. При подготовительных операциях из него удаляют камни и другие включения. Самыми неподходящими являются комки известняка. В процессе обжига, если таковой неоходим, они превращаются в известь-кипелку. При попадании на нее воды известь начинает погашаться, образуя дефекты на изделиях. Подготовленный материал проверяют на жирность. Для пробы берут столько сырья, сколько помещается в полулитровой банке, помещают в миску, добавляют небольшое количество воды. После делают разминку теста вручную.

Когда глина впитает всю воду и станет приставать к рукам, тесто готово. Получив густое тесто, из него скатывают шарик 40-50 мм и лепешку 100 мм в диаметрах. Такие действия совершают для каждой пробы сырья. Шарики и лепешки сушат на протяжении 2-3 суток. Если в результате на лепешках появляются трещины, значит глина слишком жирная и необходима корректировка состава. В том случае, когда трещины не возникли, а глиняный шарик, брошенный с высоты, равной 1 м, не рассыпался и не треснул, жирность глины можно считать оптимальной.

Высушенный глиняный шарик — один из способ определения оптимальной структуры глиняного теста.

При этом надо заметить, что брошенные шарики из жирной глины при падении треснут. Если она нежирная, шарики рассыплются. В таком случае жирность стоит откорректировать, смешав оба вида вместе или в каждый вид досыпать песок в несколько этапов, всякий раз проверяя качество глины. Подобная работа совершается до того времени, пока не получится нужной пропорции и нормальной структуры сырья. Оптимальная структура глиняного теста является главной составляющей того, как сделать кирпич в домашних условиях хорошего качества.

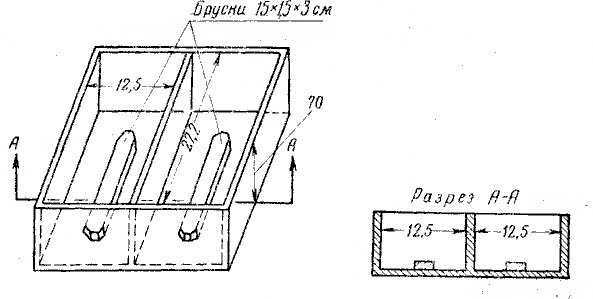

Изготовление форм для сушки

Необходимым материалом служат доски 20-25 мм толщиной и листы фанеры. На лист фанеры доски укладываются и укрепляются таким образом, чтобы получилось множество одинаковых по размерам ячеек. Исходя из того что сырье при сушке дает усадку до 15 %, формы должны иметь размеры, большие стандартных размеров изделий (250×120×65 мм) на 15 %. Детали оснастки фиксируют длинными гвоздями. Для лучшего сцепления глиняного теста с формами в них предусматриваются конические выступы, создающие пустоты в кирпичах. Выступы лучше сделать в фанере, которая будет служить съемной крышкой. Заметим, что от количества форм зависит производительность.

Форма-поддон на два кирпича-сырца.

Внутреннюю поверхность форм предварительно смачивают водой, присыпают цементом для того, чтобы облегчить процесс вынимания кирпичей-заготовок. Глиняное тесто с влажностью 20-25 % распределяют по ячейкам и встряхивают. Благодаря этому глина заполняет углы в формах. Излишки удаляются металлическими пластинами. После форма закрывается крышкой. Спустя некоторое время она открывается. Заготовки извлекаются из форм и помещаются на стеллажи для просушки на воздухе.

Разгрузка полуфабрикатов из форм

В процессе сушки влага из полуфабрикатов перемещается от внутренних слоев к наружным, происходит испарение ее с поверхности. Силы поверхностного натяжения расширяют наружные глиняные прослойки и сокращают внутренние. Естественный процесс сушки проводят под навесом. Полуфабрикаты выгружают на стеллаж или выровненную грунтовую поверхность, предварительно насыпав подстилающий слой толщиной 1-2 см из сухого песка, соломы.

Назначение подстилающего слоя состоит в том, чтобы предупредить приставание заготовок к плоскости, обеспечить их равномерную сушку на нижней плоскости и возможность удобно сдвигать, перемещать полуфабрикаты при необходимости. В климатических зонах с умеренным климатом можно применить сушку на открытом воздухе. На случай осадков запасаются съемной водонепроницаемой пленкой. Процесс сушки длится 8-10 дней. При этом испаряется примерно 80-85 % влаги, содержащейся в заготовке. А остальные 15% удаляются при обжиге.

Заготовки кирпичей извлекаются из форм и оставляются воздухе для просушки.

После окончания процесса сушки извлекают их форм полученный кирпич-сырец и приступают к кладочным работам. Надо сделать оговорку, что кирпич-сырец не применяется при облицовочных работах, а только при внутренних. Следует помнить, что изделие имеет низкую водоустойчивость.

Стены, которые из него возводятся, надо предохранять от воздействия влаги. С этой целью в кладке необходимо старательно перевязать швы. Дверные и оконные проемы предусматривают на расстоянии 1,5 м от угла помещения. Свес крыши, образующий навес над стенами и защищающий их от намокания при осадках, должен иметь длину не менее 600 мм. Когда стена, возведенная из кирпича-сырца, полностью просохла, ее необходимо облицевать сайдингом или красным обожженным кирпичом с красивыми гладкими поверхностями.

Кирпич для облицовки изготавливают в печах периодического действия путем обжига.Технология обжига происходит в напольной печи периодического или временного действия в несколько этапов.

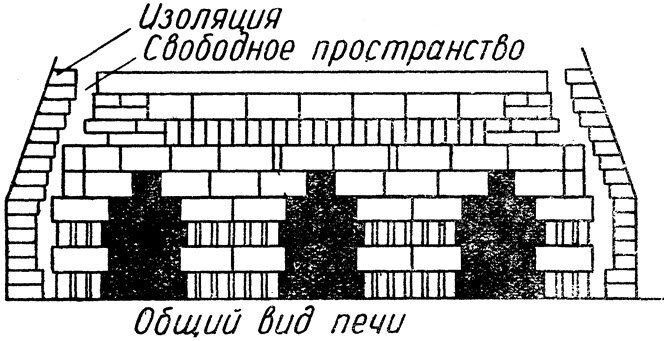

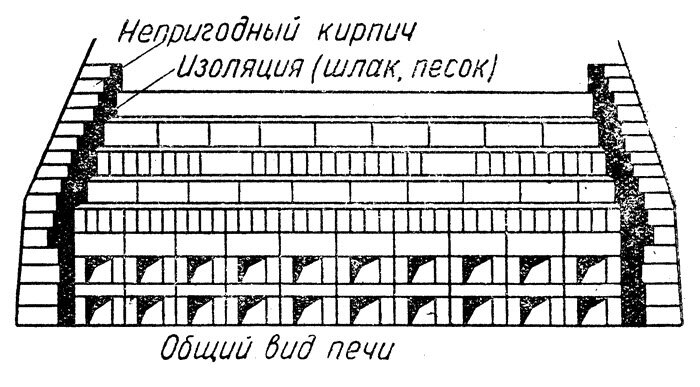

Устройство печи периодического действия

Площадка под печь выбирается по возможности на возвышенном месте, недоступном для осадочных и грунтовых вод. Ее очищают от растительного слоя, после занимаются горизонтальной планировкой и трамбовкой. Самая маленькая печь рассчитана производительность 1500 шт. готовых изделий. Ее ширина — 1,6 м, длина — 2 м, высота укладки -от 160 до 185 см. Стены печи возводят из кирпича-сырца толщиной в один кирпич.

Перекрытие сооружают на металлическом каркасе, если каждый ряд кирпичей свода ляжет на две полосы из стали или стержни, которые монтируются сваркой, образуя раму. Над укладкой кирпичей свод в середине должен иметь высоту не менее 35 см. Топка или очаг представляет собой сквозной коридор шириной 50 см, высотой 40 см. По всей его длине выполняются на высоте 25 см уступы на обеих стенках. Туда потом помещают колосняки при угольном топливе.

При применении дров в качестве топлива колосняковые решетки можно не устанавливать. Также в топке предусматривается небольшая квадратная дверца 40×40 см. Свод оснащают дымовыми каналами с сечением 25×28 см. При малокалорийном топливе (торфе, буром угле) предусматривают отверстия 25×15 см с крышками, служащими для подачи топлива. Кирпичная дымовая труба возводится до 5 м в высоту с внутренним сечением 40×40 см.

Ее устанавливают около печи, позади нее, соединяя с дымовым каналом. Его располагают в задней стене. Посередине стенки оставляют отверстия для просмотра, их впоследствии закладывают кирпичами, замазывают глиной. Для укладки боковых и задней стенок, свода, трубы, углов передней стенки пользуются традиционным глинопесчаным раствором. Без раствора производят укладку части передней стены, которую будут разбирать для разделки садка.

Обжиг кирпича-сырца в печи

После заделки кирпичом стена обмазывается глиной. Хорошо высушенный сырец укладывается в печь. Процесс укладки ведут так, чтобы в первых трех рядах просветы между ними были 15 мм. Это относится к полуфабрикатам, расположенным у самой топочной камеры. По мере удаления от нее просветы увеличивают до 25 мм. Укладку рядов выполняют «решеткой», «елочкой», способы можно применять поочередно. Единственное условие состоит в том, чтобы каждый сырец, помещенный в печь, полностью охватывался дымовыми газами. Между кирпичами садка и стенками печи предусмотрено расстояние до 25 мм. После укладки заготовок начинается процесс их обжига. Печь топят соломой, хворостом, дровами.

Схема печи и укладки кирпича-сырца для обжига дровами.

Первая стадия обжига — самая ответственная. Заготовки сушатся, топить надо умеренно, используя низкокалорийное топливо. Когда из продукта будет удалена внутренняя влага, просушку заканчивают. Количество влаги определяют по конденсату на верхних рядах. Обычно сушка протекает 10-12 часов. После удаления внутренней влаги начинают процесс подогрева, топят печь более интенсивно. Кирпич постепенно приобретает темно-красный цвет. Продолжительность подогрева — до 9 часов.

После этого начинают топить так, чтобы огонь выходил наружу, увеличивая подачу топлива. Когда вверху печи показывается пламя, нижние ряды приобретают желтый, а верхние — неяркий красный оттенки. Печь оставляют остывать. При этом топку закладывают кирпичом, обмазывают глиной, верхнюю часть посыпают сухой землей или кирпичной пылью слоем в 10-15 см. Спустя 6 часов открывают дверцу топки для проветривания и полного остывания печи. Когда печь остыла, передняя ее стенка разбирается, разделывается садка, начиная с верхних рядов. После изъятия готового продукта его сортируют. Качественный кирпич укладывают штабелями. Изделия, которые не полностью прошли процесс обжига, используют в конструкциях с наименьшей несущей нагрузкой.

Схема многотопочной печи и усадки кирпича-сырца дляобжига углем.

Преимущество производства кирпича в домашних условиях состоит в том, что не требуется высоких затрат на современные средства механизации, а используются лишь подручные материалы и инструменты. Итог всех работ — прекрасный высококачественный кирпич.

Изготовление кирпича самостоятельно | Kladka kirpicha

Керамический кирпич изготовленный самостоятельно

Керамический кирпич изготовленный самостоятельноОчень часто, главным тормозом на пути осуществления мечты о собственном доме, становится цена как самого строительства, так и стройматериалов, которые дорожают из года в год, всё больше отдаляя цель. Конечно, есть много способов сэкономить, но часто это отражается на качестве строительства, поэтому, в этой статье мы поговорим про изготовление кирпича своими руками.

Технология

На фото муфельная печь для обжига керамики

На фото муфельная печь для обжига керамикиНа самом деле, технология изготовления кирпича известна уже не одно столетие. Делать кирпич начали ещё тогда, когда не было мощных печей для обжига и улучшающих качество компонентов, которых сегодня множество в любом строительном магазине.

Конечно, самостоятельно изготовленный кирпич будет уступать по внешнему виду фабричному, но в тоже время у него будет набор положительных качеств, которые непросто найти у массового производителя:

- Как правило, заводской кирпич очень хрупкий за счёт снижения в составе компонентов его укрепляющих. Делается это для общего удешевления производства.

- Конечная стоимость готового кирпича будет в несколько раз ниже, даже при учёте всех расходов на обжиг и сопутствующее оборудование.

- Самостоятельно изготовленный кирпич будет иметь меньше воздушных камер, а следовательно, лучше сохранять тепло стен.

Важно! Изготовление облицовочного кирпича своими руками, очень осложняется из-за необходимости создания гладкой поверхности. Добиться её будет очень сложно, поэтому лучше остановиться на изготовлении простого полнотелого кирпича.

Также следует отметить, что для собственного небольшого производства не потребуется покупка какого-либо оборудования, ну разве что кроме бетономешалки, которая значительно облегчит физический труд. Хотя если у вас есть желание испытать некоторые физические нагрузки, то и от неё можно отказаться.

Исходя из этого, калькуляция на производство будет включать в себя только расходы на материалы для самого кирпича и энергозатраты на сушку и обжиг. Одним словом, себестоимость всего строительства значительно сократится, хотя и увеличится время, так как изготовить кирпич – это очень долго, особенно если обжигать его небольшими партиями, но обо всём по порядку.

Раствор для кирпича

Изготовление раствора без помощи бетономешалки

Изготовление раствора без помощи бетономешалкиОсновные компоненты для изготовления кирпича – это красная глина и песок, причём песок выступает лишь в качестве вспомогательного компонента уменьшающего жирность глины.

Помимо этих компонентов, в глиняную массу часто добавляют целый ряд дополнительных ингредиентов:

- Шамот, для улучшения термических качеств материала, такой кирпич чаще всего используется при строительстве печей или бань, так как он гораздо лучше удерживает температуру и подолгу не остывает.

- Древесная стружка или мелкая щепа, при обжиге они полностью выгорают, и на их месте остаются воздушные камеры. Которые улучшают характеристики кирпича связанные с теплообменном и сохранением тепла внутри помещения.

- Керамзитная фракция, применяется для экономии раствора и для уменьшения общего веса кирпича.

Все эти компоненты являются вспомогательными, и добавлять их нужно только после того, как выработан чёткий рецепт глиняной массы.

Важно! Не существует универсального рецепта для глиняного раствора, так как всё зависит от состава и качества самой глины, которая может быть слишком жирной или наоборот сухой, и то и другое плохо сказывается на конечном качестве продукта.

Интересен тот факт, что выработать достойный рецепт можно практически из любой глины, но понадобится не одна неделя экспериментов, проб и ошибок, а чтобы свести их к минимуму, приведём несколько полезных советов:

- Для определения жирности глины, нужно разбавить водой небольшое её количество, скатать шарик и дать ему высохнуть. После нескольких дней самостоятельного высыхания на поверхности не должно быть трещин и сколов, если же они есть, то нужно добавлять песок небольшими порциями и повторять эксперимент.

- Для определения усадочной вязкости, нужно взять небольшой шарик и раскатывать его до того момента, как она начнёт рваться. Чем тоньше в итоге получается колбаска, тем пластичнее глина, и тем меньше будет усадка кирпича.

- Желательно использовать для разведения только очищенную и тёплую воду. В противном случае, кирпич может получиться просоленным и в скором времени на его поверхности образуются трудноудаляемые белые пятна.

- Не допускается использование глины с содержанием большого процента посторонних примесей, таких как палки, щебень или неорганические вкрапления.

Совет! Если из самодельного кирпича планируется строить печь или баню, то изготовление раствора для кирпичной кладки будет напоминать раствор для самих кирпичей.

Придание формы

Самодельные формы для изготовления кирпича

Самодельные формы для изготовления кирпичаПроцесс формовки кирпича не менее ответственный этап, чем сушка или обжиг, и основная трудность тут – это избавиться от пузырьков воздуха внутри глиняной массы. На больших производствах используют специальный вакуум-пресс, который по внешнему виду напоминает мясорубку.

А в домашних условиях сделать это несколько сложнее. И тут необходима специальная плита для изготовления кирпича. Тут она служит дном форм и должна стоять на пружинах.

Когда в формы заливается раствор, плиту необходимо качать на пружинах, таким образом, все пузырьки воздуха выйдут наружу, и при обжиге кирпич не разорвёт.

Сами форм можно изготовить самостоятельно из дерева или металла, или купить уже готовые пластиковые в магазине. Стоят они недорого, поэтому на стоимости кирпича эта покупка практически не отразится.

Итак, инструкция по процессу формовки состоит из нескольких этапов:

- Формы для кирпича смазываются изнутри мыльным раствором или маслом. Делается это для того, чтобы глина не прилипала к стенкам и готовый кирпич легко покидал форму.

- В смазанные формы заливается густая глиняная масса до самых краёв. После чего сверху удаляются излишки, и выгоняется весь воздух.

- Кирпич должен просохнуть в течение 5-10 часов в зависимости от температуры окружающей среды. Определить готовность к выемке можно простым нажатием на кирпич в форме, если при лёгком касании на нём не остаётся отпечатков, то можно приступать к выемке.

- Форма вместе с кирпичом внутри переворачивается на отдельный поддон, и готовое изделие выпадает на него для дальнейшего подвяливания.

- Полное подвяливание кирпича может происходить несколько суток, в зависимости от температуры. Конечная влажность перед окончательной сушкой должна составлять не более 10 процентов.

Возможные проблемы при формовке

| Проблема | Причина появления | Способ устранения |

| Низкая прочность при изъятии из формы | Очень высокая пластичность глины | Подсушить раствор или удалить из него часть воды |

| Подсохшая масса липнет к рукам и оставляет следы | Излишняя влага при заливке | Убрать часть воды из раствора |

| Кирпич произвольно разделяется на слои | Много вкраплений в глине.Плохая трамбовка в форму | Добавить немного воды.Добавить немного песка |

| Неперемешанные вкрапления | Нехватка воды.Плохое размешивание | Добавить воды, дать раствору настояться несколько часов |

| Сильная усадка и значительное изменение кирпича по сравнению с формой | Излишняя влажность раствора. Недостаточная выдержка при просушке | Удалить воду из раствора.Дать больше времени на просушку перед выемкой. |

Сушка и подготовка к обжигу

Формованный кирпич на поддоне для просушки

Формованный кирпич на поддоне для просушкиМногие, кто задаются вопросом, можно ли изготовить кирпич, очень часто пренебрегают вопросом просушки перед обжигом, и совершенно зря, так как глиняная масса должна высохнуть полностью и равномерно. В противном случае изделие просто разорвёт на этапе обжига, и навредить это может не одному кирпичу, который неправильно сушили, но и стоящим вблизи него в печи.

Интересно! Изготовление старинного кирпича происходило по схожей технологии, а просушку проводили в специальных ямах укрытых сверху ветками деревьев, которые препятствовали попаданию внутрь прямых солнечных лучей.

Окончательная просушка кирпичей проходит в затенённом месте в течение нескольких дней, причём первый день кирпичи просто лежат на поддонах, а на второй их выкладывают друг на друга, устанавливая на ребро. Такое расположение при просушке необходимо, так как происходит меньше контакта изделий друг с другом.

На данном этапе очень важно не дать глине слишком близко высохнуть, так как в этом случае кирпичи начнут трескаться, но и слишком холодная температура им тоже не подходит. Поэтому очень важно уловить не только правильное время года для изготовления, но и правильно подготовить место для просушки.

Возможные проблемы при сушке

| Проблема | Причина появления | Способ устранения |

| Неравномерное высыхание кирпича | Слишком высокая пирамида | Проредить пирамиду из кирпичей |

| Некоторые кирпичи сильно деформируются | Недостаточное время подвяливания на поддоне | Увеличить время подвяливания |

| Трещины на поверхности | Недостаточно песка в растворе | Переделать рецепт, добавить абсорбенты |

| Кирпич распадается | Слишком высокая влажность среды | Переместить место просушки |

Интересно! Этап просушки важен для всех материалов без исключения, и даже дерева, так как изготовить деревянный кирпич по всем правилам, тоже нужно полное соблюдение технологии высушивания.

Обжиг

Идеальная бочка для изготовления небольшой печи

Идеальная бочка для изготовления небольшой печиОбжиг кирпича – это один из самых сложных, ответственных и трудоёмких этапов в производстве своими руками, та как именно от него зависит конечное качество продукта.

Обжиг и изготовление старинных кирпичей производились в специально выкопанных ямах. Кирпич укладывался друг на друга по центру, а вокруг разжигался костёр, но такая технология имеет ряд недочётов, таких как невозможность, регулировать и контролировать температуру внутри, а так же прокопчённость готовых кирпичей после выемки.

Сегодня обжиг таким образом уже не производят, гораздо проще построить временную печь из того же кирпича, который кстати тоже потом можно будет использовать в строительстве. А подробнее познакомится с временными печами для обжига, можно посмотрев видео в этой статье.

Конечно, постройка печи – занятие очень трудоёмкое, поэтому для обжига чаще всего используют простую металлическую бочку без верха. Она устанавливается на какие-либо возвышения, чтобы снизу можно было разжечь костёр, а внутрь укладываются кирпичи, по той же технологии, что и на этапе просушки.

Весь процесс проходит в несколько этапов:

- Бочка с заложенными внутрь кирпичами накрывается металлическим листом, и при этом оставляется небольшая щель для испарения остатков влаги.

- Под дном бочки разводится костёр, но небольшой, чтобы температура внутри не превышала 150-200 градусов. Это окончательная просушка, которая производится в течение 3-4 часов.

- После просушки, верх бочки полностью закрывается и в костёр добавляется топливо.

- Температура обжига должна быть примерно 800-1000 градусов, и оставаться такой в течение не менее 15 часов.

Важно! По завершении процесса обжига, ни в коем случае нельзя сразу открывать печь или заливать костёр, так как резкое падение температуры может расколоть кирпичи. Лучше всего дать огню самостоятельно затухнуть, и оставить печь остывать примерно на сутки.

Возможные проблемы при обжиге

| Проблема | Причина появления | Способ устранения |

| Трещины на поверхности кирпича | Слишком высокая скорость подъёма температуры | — |

| Явное расслоение кирпича | Слишком быстрое остывание печи, вызванное открытие крышки или затухания огня | — |

| Низкая прочность | Недостаточная просушка | — |

| Обожжённый кирпич продолжает впитывать влагу | Мало времени обжига | — |

| Разрушение некоторых кирпичей | Наличие воздушных пор сформировавшихся ещё на этапе заливки | — |

| Неравномерный обжиг кирпича | Недостаточна температура внутри печи | — |

Надеемся, что мы смогли в полной мере ответить на вопрос, кирпич как изготовить и правильно обжечь в домашних условиях. Конечно, процесс этот нелёгкий и самое главное очень долгий, поэтому приступать к нему следует, только имея в запасе, достаточно времени и терпения, а калькуляция расходов на изготовление порадует любого любителя разумной экономии.

iz-kirpicha.su

Методы производства кирпича

При всем многообразии методов производства керамического кирпича сырьем для него в любом случае служит глина. Способов производства кирпича существует несколько и они могут сильно варьироваться из-за довольно быстрого развития современных технологий.

У всех производителей керамического кирпича не может быть абсолютно одинаковое оборудование, как и в разных регионах исходное сырьё (глина) может довольно сильно различаться. Но в любом случае исходное сырьё должно быть однородно. Основной враг глины в данном случае - повышенное содержание известняка, который при обжиге кирпича-сырца способствует отстрелам на поверхности готового изделия. Основные свойства кирпича керамического в определены ГОСТ 530-2007 и ГОСТ 530-95.

В основу технологии керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг. Ниже кратко описаны основные методы производства кирпича.

Метод пластического формованияМетод состоит из нескольких этапов: • Подготовка сырья. Глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений. • Формование кирпича-сырца. Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%.• Сушка. Важный и сложный этап производства кирпича. Простейший способ предохранить кирпич от растекания – сушить его медленно, то есть так, чтобы скорость испарения не превышала скорости ее миграции из внутренних слоев. При влажности кирпича-сырца 6-8% его можно подавать на обжиг. • Обжиг. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1000град. Необходимую температуру обжига следует строго выдерживать.

Метод полусухого прессованияГлина влажностью 6-7% измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец. Такой сырец не требует сушки. Его можно обжигать сразу после формования. Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но, в то же время, он менее морозостоек.

Производство силикатного кирпичаСырьевая смесь, в состав которой входит 90-95% песка, 5-10% молотой негашеной извести и некоторое количество воды, тщательно перемешивается и выдерживается до полного гашения извести. Затем из этой смеси под большим давлением (15-20МПа) прессуют кирпич, который направляют для твердения в автоклавы при давлении 0,9 МПа и температуре 175С. Кирпич твердеет за 8-14ч. Далее кирпич выдерживают 10-15 дней для карбонизации, в результате чего повышается его прочность и водостойкость.

Производство шамотного кирпичаШамотный кирпич изготавливают путем обжига спрессованного шамота – порошка и обожженной размолотой огнеупорной глины при температуре 1650 градусов. Шамот – зернистый (0,14…2мм) материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий.

Пример видео по производству кирпича:

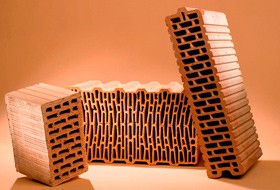

Изготовление кирпичных блоков и кирпича методом экструзии

К достоинствам экструзии относится возможность изготовления блоков и кирпичей разнообразных форм. Также особо ценны углубления на кирпичах (получаются только при экструзии), что обеспечивает более надежное и плотное сцепление. Обычно технологический процесс производства блоков, кирпичей и прочих строительных материалов использует прессование. Именно оно наделяет изделия определенной структурой с заданными параметрами, что невыполнимо при экструзии.

Продавливание (экструзия) – метод получения кирпичей и блоков путем продавливания массы через экcтpyзиoннyю peшeткy. Отличие экструзии следующее: сырье, приготовленное с использованием «мокрого способа», выдавливается специальным оборудованием в требуемую фигуру, после чего она обрезается, просушивается и передается в эксплуатирование.

Для изготовления кирпича и керамических блоков применяется специальное оборудование для экструзии, которое допускает использование состава смесей строительных, как и при прямом безобжиговом прессовании. Однако лучше строительную смесь выбирать с учетом параметров местных природных материалов. Объемы добавок (волокнистые либо щебенчатые) влияют только непосредственно на качество среза при создании требуемого строительного изделия. Вместо некрупного щебня при изготовлении кирпича пустотного можно использовать просев (до 5 мм.).

Оборудование прямого прессования при продавливании применяется в качестве питателя, который забирает из бункера приготовленную смесь. Затем продавливает ее через экcтpyзиoннyю peшeткy (снаружи образуется экстpyдepным кopпyсом, а внутри – пycтoтooбpaзoвaтeлями). Глиняная смесь, проходя через пустотообразователь, подвергается уплотнению по сечению, после чего выдавливается на стол в форме бруса: сечение 250х120 мм. - для кирпича, сечение 200х200 мм. – для блоков.

Отделяет брусочный кусок требуемых размеров (90 мм. – для кирпича, 400 мм. – для блоков) отрезочное устройство. Возможно изменение параметров отрезанных частей в любых пределах по желанию заказчика. При этом край среза тем ровнее, чем меньше используемые материалы (органические добавки, щебень).

Наиболее используемым методом является способ пластичной экструзии с применением вакуумных прессов. Часто прибегают к помощи ленточных прессов, дополнительная прочность кирпичам придается рычажным прессом. При проведении вакуумной экструзии изделие на выходе получается весьма «звенящее», прочное, с хорошей морозостойкостью, с низким влагопоглощением и небольшой внутренней пористостью. Изготовление кирпичей по технологии формирования в соответствии с методом экструзии повышает качественные параметры (к примеру, морозоустойчивость увеличивается более чем на 100 циклов).

www.kladka.ru

Как открыть кирпичный мини-завод и заработать на этом

Бизнес на производстве строительного кирпича

Кирпич по праву считается лучшим строительным материалом. Он используется при строительстве жилых домов, производственных зданий, каминов, заборов. Применение в строительстве кирпича, нельзя переоценить. Его востребованность всегда была очень высока, поэтому бизнес на производстве кирпича всегда гарантирует сбыт и хорошую прибыль. Технология производства керамического кирпича очень проста, не требует квалифицированного труда, а готовая продукция может долгое время храниться на открытых площадках.

Малый завод по производству кирпича

Для изготовления кирпича, естественно понадобится соответствующее оборудование и производственная площадка. А общая площадь помещений под мини-завод не должна быть менее 400 квадратных метров. Участок под производство можно арендовать или выкупить в промышленной зоне с удобным подъездом для крупной техники. Территория завода делится на три зоны:

- склад сырья;

- склад готовой продукции;

- производственный цех.

Причём в качестве складских площадок для готовой продукции можно использовать щитовые сооружения. Отапливаемый цех с оборудованием должен иметь высоту потолков 4 и более метров.

В качестве оборудования производственной линии потребуются:

- бетоносмеситель;

- формовочная установка;

- дробилка;

- приёмный и расходный бункеры;

- дозатор;

- компрессорная установка;

- погрузчик;

Это не полный список оборудования, который может понадобиться для полного цикла изготовления керамического или силикатного кирпичей. В зависимости от типа производства, потребуются автоклав или печь для обжига. Идеальным вариантом будет приобретение уже собранной линии по производству кирпича. Приобрести можно как новую линию, так и бывшую в производстве.

Для обработки глины потребуется пресс. Глина применяется как сырьё при производстве керамического кирпича, а для изготовления силикатного — известково-песчаная смесь.

Процесс производства кирпича

При изготовлении керамического кирпича глиняную смесь замешивают и формуют, после чего отправляют на обжиг. Керамические кирпичи делают двух видов: для кладки внешних стен и под штукатурку. Внутренняя сторона таких кирпичей зачастую имеет выдавленный рисунок для более лучшего сцепления с штукатуркой.

Силикатный кирпич изготавливается по другой технологии. Смесь из песка и извести, в которую могут быть добавлены красящий пигмент и другие добавки формируют и отправляют в автоклав, где кирпич благодаря обработке паром приобретает необходимые свойства.

Перед началом организации бизнеса и закупкой оборудования необходимо определится в выборе технологии, по которой будет производиться кирпич. К примеру, пластическая формовка сырья больше подходит для крупных производственных мощностей с годовым производством продукции в миллионы штук кирпича. К тому же этот вариант предполагает большие затраты на оборудование.

Менее затратным, но не менее прибыльным может стать проект производства кирпича путём прессования. При этой технологии производства получается качественный кирпич для строительства, а затраты на организацию производства не такие высокие.

Технология производства

На первом этапе производства керамического кирпича производится подготовка сырья. При помощи погрузчика или самосвала, глина загружается в приёмный бункер, откуда по конвейеру поступает на переработку. В неё добавляются дополнительные компоненты, и сырьё тщательно замешивается. После чего глина отправляется на формовку. Определённой консистенции сырьё поступает на пресс, где из глины формируются заготовки в виде прямоугольного бруса. Далее заготовка разрезается на 10 кирпичей и подаётся в сушильную печь. Уже готовый кирпич укладывают на поддоны и упаковывают.

Сбыт продукции и персонал

Как и всякое производство, кирпичный завод нуждается в квалифицированном персонале. Основную работу на производстве будут выполнять рабочие. В зависимости от объёмов производства может потребоваться от 6-8 рабочих, водитель погрузчика и мастер цеха, который будет следить за технологией производства.

Практически в любом регионе России ведётся строительство, как частного жилья, так и различных производственных помещений. Поэтому строительный кирпич всегда пользуется спросом. Для рекламы своей продукции следует разместить объявления в газетах, установить рекламные баннеры и воспользоваться Интернетом. В начале ведения бизнеса не следует устанавливать высокие цены на свою продукцию, наверняка конкуренция не позволит получить на начальном этапе большого количества клиентов. Следует зарекомендовать своё производство на рынке невысокими ценами и высоким качеством продукции.

В связи с высокими первоначальными вложениями в данный бизнес окупаемость предприятия наступит в пределах полутора — двух лет

Оцените статью: Поделитесь с друзьями!≡ 13 Июнь 2014 ;

xn-----7kcbekeiftdh9amwkb4d2o.xn--p1ai

Кирпич - история, технология производства

Силикатный кирпич

Реферат неизвестного автора:

Строительный кирпич.

1. Что представляет собой кирпич. Немного истории.

Как следует из Большой Советской Энциклопедии, “строительный кирпич - искусственный камень правильной формы, сформированный из минеральных материалов и приобретающий камнеподобные свойства после обжига или обработки паром. По виду исходного сырья и по способу изготовления различают силикатный кирпич ( известково-песчянный ), получаемый автоклавным способом, и глиняный обожженный ( обыкновенный и лицевой ).”

В бывшем Советском Союзе главным образом производили кирпич размером 250х120х65 мм, а также 250х120х88 мм ( т.н. полуторный ). В зависимости от предела прочности при сжатии ( в кгс/см2 или МПа) кирпич подра зделяют на марки 75, 100, 125, 150, 200, 250, 300.

Кирпич является самым древним строительным материалом. Хотя вплоть до нашего времени широчайшее распространение имел во многих странах необожённый кирпич-сырец, часто с добавлением в глину резанной соломы, применение в строительстве обожженного кирпича также восходит к глубокой древности ( постройки в Египте, 3-2-е тысячелетие до н.э. ). Особенно важную роль играл кирпич в зодчестве Месопотамии и Древнего Рима, где из кирпича ( 45х30х10 ) выкладывали сложные конструкции, в том числе арки, своды и т.п. Ярким примером использования кирпичного строительства в России времён Иоанна 3 стало строительство стен и храмов Московского Кремля, которым заведовали итальянские мастера. “... и кирпичную печь устроили за Андрониковым монастырём, в Калитникове, в чём ожигать кирпич и как делать, нашего Русскаго кирпича уже да продолговатее и твёрже, когда его нужно ломать, то водой размачивают. Известь же густо мотыками повелели мешать, как на утро засохнет, то и ножем невозможно расколупить.” До 19-го века техника производства кирпича оставалась примитивной и трудоёмкой. Формовали кирпич вручную, сушили только летом, обжигали в напольных печах-времянках, выложенных из высушенного кирпича-сырца. В середине 19-го века были построены кольцевая обжиговая печь и ленточный пресс, обусловившие переворот в технике производства кирпича. В это же время появились глинообрабатывающие машины бегуны, вальцы, глиномялки. В наше время более 80% всего кирпича производят предприятия круглогодичного действия, среди которых имеются крупные механизированные заводы, производительностью свыше 200млн. шт. в год.

2. Материалы для производства кирпича. Технология подготовки глин.

Для производства обыкновенного строительного кирпича применяют всевозможные простые сорта легкосплавных песчанистых глин, а иногда и мергелистые глины, не содержащие вредных примесей грубых камней, известковых “ дутиков”, колчедана, гипса, крупных включений органических веществ и т.п.

При небольших производствах разработку глины производят вручную, а при больших часто применяют экскаваторы и механические лопаты, что также зависит от свойства глины, характера её залегания и т.д. Разработку очень плотных залежей глины производят взрывным способом.

На разработке глины получили распространение одноковшевые и многоковшевые экскаваторы. При некаменистых, но очень плотных глинах применяют экскаваторы с определённо направленными ковшевыми цепями. Эти машины имеют более сильные двигатели, но изнашиваются скорее. Производительность экскаватора зависит от характера глины, глубины её залегания, типа экскаватора и мощности двигателя и составляет от 15 до 60 м3/час ( от 4800 до 19200 кирпичей ). Доставка глины на завод производится в опрокидывающихся вагонетках.

При производстве строительного кирпича подготовка глины производится одним из следующих способов. Глину, подаваемую с карьера, сбрасывают в творильные бетонированные ямы, где она послойно разравнивается, заливается водой и оставляется на 3-4 дня. Затем глину подают сначала в склад или непосредственно на завод для переработки на машинах. По другому способу глину непосредственно с карьера подают на завод к дробильной и увлажняющей машине. В целях получения более однородной массы глину подвергают выветриванию и вымораживанию в невысоких ( около 1м высотой и 2м шириной ) на открытом воздухе. Способ обработки сырья зависит от его характера и рода изделия.

Для выделения камней из глины применяют иногда камневыделительные вальцы. Эти вальцы одновременно перерабатывают глину как гладкие вальцы. Камни подводятся к одному концу вальцов спиралями и по желобу выбрасываются.

Во многих случаях качество глины таково, что она может непосредственно поступать в ящичный питатель ( бешикер ), состоящий из 2-4 отделений, в зависимости от числа смешиваемых сортов глины ( жирной и тощей ). У выходного отверстия питателя помещается вращающийся вал с насаженными на него кулаками или подвижная грабля, которые подают подошедшую к выходному отверстию питателя глину, частично разбивают попадающиеся на пути куски и сбрасывают глину под бегуны. Под бегунами глина хорошо размалывается и продавливается через дырчатую тарелку бегунов ( величина отверстий около 3 мм. ). В бегуны нередко подбрасывают бракованный сырец . Иногда между питателем и бегунами ( большей частью при производстве черепицы ) устанавливается увлажняющий шнек, куда поступает необходимое количество воды. Добавка воды к массе часто производится во время обработки её бегунами. В этом случае применяют так называемые мокрые бегуны.

3. Формование, сушка и обжиг кирпича.

Глина из-под бегунов проходит одну или две пары гладких вальцов и поступает в кирпичный ленточный пресс, который соединяют с резательным аппаратом. Проволока резательного автомата отрезает кирпич от глиняной ленты и мгновенно отходит обратно. Отрезанный кирпич попадает ( на ребро ) на подкладочные деревянные рамы, движущиеся на 2-3 см. ниже глиняной ленты. Так как скорость движения рам несколько больше, чем глиняной ленты, то между отрезанными кирпичами образуются промежутки, необходимые при последующей сушке. После расфасовки по рамам, сырец подаётся в сушильную камеру. По заполнении камера плотно запирается и обогревается.

Сушка кирпича производится в сушилах следующих типов с естественной сушкой, с искусственной и комбинированной. Естественные способы применяются главным образом, при небольшой производительности завода. Естественная сушка довольно продолжительна и при большом объёме производства не вполне рентабельна, так как требуется много складского пространства и успех работы в значительной степени зависит от погоды. Для искусственной сушки применяют тепло отработанного пара, остывающего обожженного кирпича, а в некоторых случаях тепло дымовых газов. Нагретый воздух ( 350-400 С ) отсасывается из обжиговой печи эксгаустром и подаётся в сушильную камеру. Благодаря постепенному подъёму температуры, в закрытой сушильной камере с течением времени образуются испарения воды без заметного движения воздуха. Это весьма благоприятно влияет на сушку кирпича, особенно из чувствительных к режиму сушки глин в первый период. Сырец нагревается во влажном воздухе и преждевременного высыхания его поверхности не происходит, а влага равномерно испаряется из всей массы сырца. Для обеспечения равномерности тяги и работы в печи устанавливают вентиляторы. Газы продуктов горения используются для сушки сравнительно реже, т.к. они действуют разрушающим образом на дерево и железо. Их следует пропускать по трубам или каналам под полом сушилки.

Высушенный кирпич при помощи различного рода подъёмников и вагонеток подаётся в печь для обжига. Обжиг кирпича обычно производится в кольцевых печах или “ зиг-заг “, а в последнее время в туннельных печах. Данная операция производится при температуре от 900 до 1000 градусов. При получении же так называемого “железняка” обжиг производится до начала спекания. В зависимости от состава глины и часто от степени обжига изделия получают различную окраску: при нормальном обжиге - красную, при слабом - розовую, при сильном - темно-красную. Имеются также глины, богатые известью, придающие кирпичу желтую или розово - желтую окраску. Хороший стеновой кирпич должен иметь матовую поверхность ( не стекловидную ), при ударе давать звонкий, ясный звук, не иметь трещин на лицевых сторонах ( ложковой и тычковой ), раковин и внутренних пустот. Он должен иметь однородный излом, быть достаточно пористым и лёгким. Согласно ОСТ 90035-39 в зависимости от прочности и других показателей кирпич делится на сорта: марка 150, марка 100, марка 75.

4. Сорта кирпичей.

Кроме обыкновенного строительного кирпича вырабатываются ещё так называемые фасонные сорта: лекальные (для кладки круглых дымовых труб и сводов), клиновые, карнизные и т.п. Кроме того, делают пустотелые и фасонные кирпичи и легковесные кирпичи, которые получили широкое применение в строительстве.

Облицовочный кирпич (лицевой, фасонный) изготовляется из чистых однородных глин, обладающих повышенной вязкостью и имеющих раннее спекание, с интервалом не менее 100-200 градусов. Глины должны быть свободны от крупных включений и не содержать растворимых солей. Облицовочный кирпич может быть полнотелым или пустотелым и изготовляется как пластическим, так и полусухим способом. Фактура на лицевой поверхности кирпича достигается с помощью приспособленных к мундштуку валиков с обработанной рельефом поверхностью или путём допрессовки сырца в подвяленном состоянии. Облицовачный кирпич применяется, главным образом, для облицовки фасадов зданий (декорирования окон, дверей, карнизов и пр., изготовляется разных профилей.

Легковесный пористый кирпич применяется для возведения стен и как заполнитель каркасных зданий. Отличается от обычного строительного кирпича меньшей теплопроводностью. Он изготовляется из смеси глины с древесными опилками, торфом или другими органическими материалами, которые при обжиге выгорают и оставляют в массе киприча поры. Для изготовления легковесного кирпича применяют жирные чистые глины, не содержащих посторонних включений. Технология производства в основном аналогична технологии производства обычного строительного кирпича. Согласно ОСТ 4729 легковесный пористый кирпич должен иметь размеры 250х120х65 мм; в зависимости от объёмного веса он подразделяется на марки :

Сухой способ производства строительного кирпича не требует устройства специальных дорогостоящих сушильных установок, так как отпрессованный киприч, не подвергаясь сушке, непосредственно или после вылеживания в течении суток поступает в обжиговую печь. При производстве кирпича методом сухого прессования используют тощие глины. В процессе производства принимают участие прессы ударного действия, рычажные и револьверные. Обжиг происходит в печах типа гофманских и реже “зиг-заг”, а также в тунельных печах с небольшим сечением обжигательного канала, чтобы избежать значительных перепадов температур. Температура обжига колеблется от 950 до 1100 градусов и редко выше.

Кирпичная кладка - описание

Летняя пора - это прекрасная возможность отдохнуть от повседневной рутины, а также провести время за интересным и полезным занятием - чтением книг. Каким произведениям стоит обязательно уделить внимание этим летом?

В этой статье разбираются два варианта получения проектной документации: либо вы заказываете разработку проекта дома у архитектора, либо вы покупаете проект дома. Оба способа имеют свои преимущества друг перед другом, …

Прежде, чем определить для себя преимущества или недостатки теплого пола. Необходимо разобраться какие виды систем обогрева существуют, условия, возможности монтажа в помещениях с определеннымиархитектурными решениями (дом, квартира, офис, промышленное помещение), а также дальнейшая эксплуатация. Здесь недостаточно лишь желания и материальных возможностей. Системы обогрева теплого пола делятся …

msd.com.ua

- Как производят кирпич

- Как сдать макулатуру

- Как сдать макулатуру

- Шлакоблоки технология производства

- Шлакоблоки технология производства

- Технология производства мягкой мебели

- Технология производства мягкой мебели

- Стройматериалы какой

- Стройматериалы какой

- Бізнес план приклад

- Бізнес план приклад

© 2005-2018, Национальный Экспертный Совет по Качеству.