Содержание

Состав цемента: характеристики и свойства цемента

Цемент – распространенный строительный материал, используемый чаще всего в качестве вяжущего в строительных смесях и растворах. Представляет собой мелкодисперсный порошок серого цвета с зеленоватым или другим оттенком. После взаимодействия с водой цемент и продукты на его основе образуют пластичную массу, которая при твердении трансформируется в искусственный камень.

Сырье для изготовления цемента

Сырьем для производства цемента являются горные породы, добываемые открытым способом:

- Карбонатные – мел, известняки, известняки-ракушечники, доломит, мергель, туф. В промышленном производстве используются в основном известняки. Точное количество компонента зависит от его свойств и минерального состава. Чем больше в составе породы веществ с кристаллической структурой, тем выше температура плавления.

- Глинистые – глина, глинистые сланцы, лесс, суглинки, монтмориллонит.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего. - Добавки. Их перечень определяется в зависимости от свойств, которые необходимо получить. Обычно добавки содержать глинозем, железо, кремний. Для их изготовления используют различные производственные отходы – доменную пыль и другие.

Единой формулы химического состава цемента не существует, так как производители предлагают большое количество разновидностей этого строительного материала с различными эксплуатационными характеристиками.

Наиболее распространен в строительстве портландцемент – без минеральных добавок и с минеральными добавками.

Существуют определенные ограничения по минимально допустимым ических соединений, из которых состоит портландцемент:

- CaO – 62%;

- SiO2 – 20%;

- Al2O3 – 4%;

- Fe2O3 – 2%;

- MgO – 1%.

Химические составы в процентах некоторых типов цементов

| Химический состав, % | Характеристика | ||||

| CaO | SiO2 | Al2O3 | Fe2O3 | Другие оксиды | |

| Портландцемент | |||||

| 63…66 | 21…24 | 4…8 | 2…4 | 3…5 | Нормально твердеющий |

| Глиноземистый цемент | |||||

| 35…43 | 5…10 | 39…47 | 2…15 | 1,5…2,5 | Быстро твердеющий |

Что такое цементный клинкер?

Основной компонент производства цемента – клинкер. Это промежуточный полуфабрикат, получаемый обжигом смеси известняка (мела, мергеля или других пород) в количестве 75% и 25% глины. Сырьевые компоненты плавятся с образованием гранул. Клинкер перемалывают и соединяют с молотыми добавками.

Сырьевые компоненты плавятся с образованием гранул. Клинкер перемалывают и соединяют с молотыми добавками.

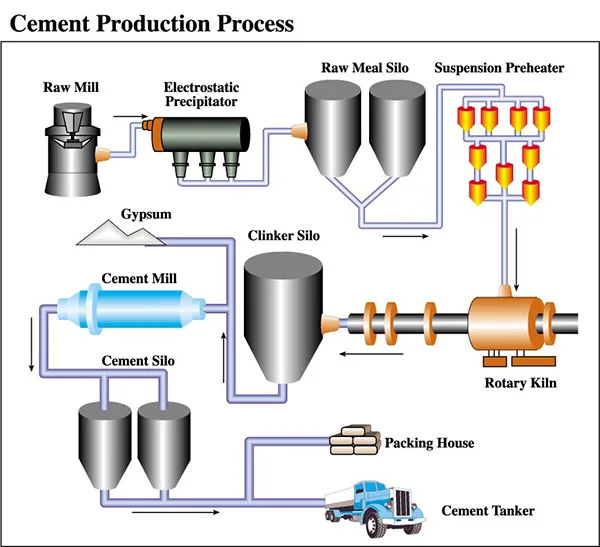

Весь процесс изготовления цементного вяжущего можно условно разделить на 3 этапа:

- изготовление клинкера обжигом – основной процесс, наиболее затратный и трудоемкий;

- помол клинкера до образования тонкодисперсного порошка;

- смешивание клинкерного порошка с порошкообразными добавками.

Изготовление клинкера делится на следующие этапы:

- доставка сырья для клинкера на цементный завод;

- измельчение сырьевых компонентов;

- смешивание компонентов в пропорциях, указанных в техдокументации, для последующего обжига.

Технологии производства цемента

Существует несколько технологий производства цемента.

Конкретный вид производства определяется тем, из чего делают цемент:

- Мокрый. Клинкер изготавливается из мела, глины и воды. К измельченным компонентам добавляют воду.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C. - Сухой. Все компоненты – известняк, глина, добавки дробятся в сухом виде. Готовые порошки смешиваются в закрытых боксах с помощью подачи воздуха. Эта методика часто используется производителями, благодаря простоте реализации и относительно невысоким затратам. При производстве нет водяных испарений. Такой способ требует небольших затрат энергоносителей. Он оптимален для однородных сырьевых компонентов.

- Комбинированный.

Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Цемент, независимо от того, из чего он состоит и каким способом приготовлен, складируется в специальных башнях – силосах, в которых, благодаря проветриванию, материал не слеживается, сохраняя рабочие характеристики.

К потребителю цемент поступает навалом или расфасованным в бумажные мешки.

Производство бесклинкерного цемента

Сырьем для бесклинкерного цемента являются доменный или гидравлические шлаки, активаторы и другие дополнительные компоненты. Смесь из подготовленных и взятых в нужных пропорциях компонентов, дробят и перемалывают до мелкодисперсного со стояния. Для бесклинкерного цемента характерны:

- устойчивость к различным воздействиям окружающей среды;

- экономичность производства, благодаря невысоким энергозатратам;

- утилизация отходов металлургических и других производств, что положительно влияет на состояние окружающей среды;

- различные цвета и свойства конечного продукта, которые можно получать без изменения основных этапов технологического процесса и привлечения дополнительного оборудования.

Основное оборудование для изготовления цемента

При производстве вяжущего используются следующие основные виды оборудования:

- техника для добычи сырья и его транспортировки к месту изготовления;

- линия дробления сырья;

- печи для высокотемпературной обработки;

- линия дробления полученного клинкера, дозирования и смешивания молотого клинкера с добавками;

- оборудование для фасовки готового продукта в бумажные мешки.

Типы цемента и сферы их использования

Выпускается множество разновидностей вяжущего с разными эксплуатационными и декоративными характеристиками. Основные виды:

- Портландцемент. Этот тонкодисперсный порошок серого цвета с зеленоватым оттенком является наиболее распространенным строительным материалом, широко используемым в индивидуальном, масштабном жилищном и промышленном строительстве. Отдельно не применяется. Выступает компонентом строительных смесей и растворов.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта. - Сульфатостойкий. Устойчив к химически активным средам. Применяется для бетонирования подземных и подводных конструкций.

- Глиноземный. В состав добавляют гипс и глиноземистый шлак, благодаря котором вяжущее быстро схватывается и приобретает марочную прочность. Глиноземный цемент используется при строительстве конструкций, работающих в условиях высокой влажности.

- Кислотоупорный. При его производстве используются кварцевый песок и кремнефтористый натрий. В качестве жидкости для затворения используется не вода, а жидкое стекло.

- Шлакопортландцемент. В состав этого вяжущего добавляют гранулы шлака (примерно 25%). Материал применяется в крупномасштабном строительстве.

состав и производство, как добывают сырье на заводе, технология и изготовление в домашних условиях

Цемент входит в число основных строительных материалов. Он используется при создании связующих строительных растворов, цемент используют при изготовлении бетонных и железобетонных изделий. От качества данного материала зависит, насколько прочное и долговечное будет здание, или железобетонная конструкция.

История цемента началась в Англии, где в 1824 году был зарегистрирован патент на его изобретение. В то время для изготовления цемента использовалась известковая пыль, смешанная с глиной. Полученная смесь подвергалась воздействию высокой температуры, при которой она спекалась.

Обожжённый полуфабрикат цемента называется клинкер. Цементом он становится после перемалывания клинкера до порошкообразного состояния.

В строительстве используется основное свойство цемента – при смешивании с водой он постепенно твердеет, а затем превращается в прочный камень. Характерную для готового изделия прочность материал может приобрести даже в воздушной среде, если присутствует избыточная влажность.

Содержание

- 1 Сырьё для производства цемента, из чего он делается, технология изготовления

- 2 Состав, из которого производят цемент

- 3 Производство – как изготавливают цемент, процесс получения на заводе

- 4 Классификация цементных смесей

Сырьё для производства цемента, из чего он делается, технология изготовления

Сегодня процесс изготовления цемента изменился. Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Чтобы было понятно, из чего делают цемент и как происходит его производство, необходимо знать, какие виды сырья используют сегодня производители этого важного строительного материала.

Так как сырьём для производства цемента гост31108 2003, гост 30515 2013 служат естественные породы, то и предприятия, занимающиеся его изготовления, чаще всего размещают поблизости от мест добычи этих пород.

Все ископаемые, из которых делается цемент, делятся на два вида:

- Карбонатные ископаемые, отличающиеся характеристиками и особенностью структуры. Именно структура породы обеспечивает эффективное её взаимодействие с остальными ингредиентами состава продукта.

- Глинистые и горные породы, имеющие осадочное происхождение. Имея минеральную основу, при увлажнении они приобретают пластичность и увеличиваются в объёме. Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Теперь следует назвать конкретно, какие ископаемые относятся к каждому из видов сырья, используемых при производстве цемента.

К карбонатным породам относят следующие виды природного сырья:

- мел, представляющий разновидность известняка.

Обладает способностью легко измельчаться;

Обладает способностью легко измельчаться;

Мел

- мергелистый известняк, в природе встречается как в рыхлом, так и в твёрдом состоянии. В породе могут содержаться примеси глины, поэтому данный вид известняка считается сырьём переходным, обладающим свойствами, характерными и для известняков, и для глины;

Мергелистый известняк

- известняки – ракушечники, не имеющие включений кремния. Порода имеет пористую, легко разрушающуюся при сжатии структуру;

Известняки – ракушечники

- доломитовые породы и другие ископаемые осадочного происхождения. Они содержат карбонаты, придающие породе ценные свойства.

Доломит

Глинистые породы включают следующие виды ископаемых:

- глина с минеральными включениями, набухающими при контакте с водой;

Глина

- суглинки, содержащие повышенную концентрацию частиц песка;

Суглинки

- сланцы, имеющие глинистую основу. Данное сырьё относят к горным породам, повышенной прочности.

При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

Сланцы

- лесс, пористая порода, с включениями частиц кварца и силиката.

Лесс

Кроме данных видов сырья, что изготавливать цементную смесь на заводе используют некоторые виды производственных отходов. Для улучшения качества в его состав добавляют добавки, предусмотренные технологическим процессом: глинозём и кремнезём, плавиковый шпат и апатиты.

Применение песка просто необходимо при проведении самых разных ремонтных и строительных работ. Тут все о применении карьерного песка.

При проведении отделочных работ на кухне, в ванной или в любом другом помещении необходимо знать время высыхания плиточного клея. Здесь можно узнать, сколько сохнет плиточный клей.

В настоящее время декоративная штукатурка по праву является самым популярным и прогрессивным методом отделки. Перейдя по ссылке ознакомитесь с самостоятельным ее приготовлением.

Все добавки, называемые пластификаторами, также природного происхождения. Они влияют в лучшую сторону на следующие качества цемента:

- увеличивают стойкость к изменениям температуры;

- усиливают прочность;

- подвижность и эластичность продукта;

- уменьшает проникновение воды в готовое изделие.

В зависимости от свойств, добавленных в состав цемента пластификаторов, его раствор будет застывать быстрее, или же медленнее.

Состав, из которого производят цемент

Часть людей работающих в сфере строительства не знают, из чего делается цемент.

Состав цемента может быть различным в зависимости от марки и предназначения.

Однако вне зависимости от вида цемента, то есть рецепта, использованного при его производстве, основой для него служат два компонента – известняк с добавлением глины.

Глина

Количество известняка в три раза превышает количество глины. Такие пропорции необходимы для получения качественного клинкера, являющегося полуфабрикатом для производства цемента.

Известняк

Теперь можно назвать основные компоненты состава, чтобы каждому было ясно, из чего делают цемент:

- клинкер, основа конечной продукции, определяющая её характеристики прочности. Используется в виде гранул диаметром до 60 мм. Его термообработка выполняется при температуре, доходящей до 1500°. При плавлении клинкера образуется масса, для которой характерно высокое содержание кремнезёма и кальциевого диоксида;

- данные компоненты влияют на эксплуатационные характеристики конечного продукта. Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния;

- гипс, определяющий скорость затвердевания цемента. В базовых рецептах предусмотрено добавление в состав чистого гипса до 6 % от общего количества компонентов;

Гипс

- специальные добавки (пластификаторы, морозостойкие присадки, жидкое мыло и т.д.), усиливающие свойства, уже имеющиеся у продукции, или же придающие ей специальные характеристики, способные расширить область применения цемента.

Пластификатор

Производство – как изготавливают цемент, процесс получения на заводе

Изготовление материала выполняется в определённом порядке, поэтапно. В технологии его производства предусмотрены следующие операции:

- Ингредиенты, предназначенные для изготовления клинкера, предварительно смешиваются. Обязательно необходимо точное соблюдение пропорций состава – 25 % глины и 75% известняка.

- Полученный состав обжигается при высокой температуре. При высокотемпературном обжиге глина и известь соединяются, образуя клинкер.

- Готовый продукт измельчается шаровыми мельницами, состоящими из барабанов, расположенных в горизонтальном положении, внутри которых размещены стальные шары. Помещённый в них клинкер размельчается до состояния порошка.

- Чем мельче полученные фракции цемента, тем лучшие эксплуатационные характеристики он будет иметь.

Существует несколько методов изготовления данного строительного материала. Их выбор обусловлен многими факторами, основными из которых является специфика имеющегося на предприятии оборудования и спрос на определённые марки цемента.

Разработанные технологии имеют отличие в способах подготовки сырья, используемого при производстве состава. Порядок его изготовления остаётся прежним.

Производство

Разработаны следующие методы:

- Мокрая технология, предусматривающая замену извести мелом. В процессе смешивания компонентов состава происходит измельчение их в шаровой мельнице. Это процесс выполняется с добавлением воды. В результате образуется шихта, имеющая концентрацию влаги до 50%.

- Полученный материал затем обжигается в печи. После обжига он уже становится клинкером. Затем его измельчают.

- Сухая технология значительно уменьшает себестоимость производства, так как она объединяет несколько технологических операций в единый процесс. При использовании данной технологии компоненты, поступающие в шаровую мельницу, одновременно размалываются и сушатся.

- Для сушки используется воздействие горячих газов. Готовая шихтная масса имеет консистенцию порошка.

- Комбинированная технология объединяет особенности вышеописанных способов производства. В зависимости от оборудования, используемого на предприятии, может быть получен полусухой состав, имеющий влажность до 18%.

- Во втором варианте первоначально подготавливается сухая смесь, затем увлажнённая до 14 %. В обоих вариантах подготовленный состав затем отжигается и перемалывается.

Подробнее о производстве цемента смотрите на видео:

Классификация цементных смесей

Существует много разновидностей и различных марок данного строительного материала. Различают их по основному составу и добавкам, придающим каждому виду особые свойства.

Среди основных типов выделяют:

- портландцемент, с которого начиналось производство популярного в строительстве продукта.

Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах;

Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах; - часто используют при возведении фундаментов. Для этого необходимо знать, как разводить цемент с песком;

Портландцемент

- шлаковый цемент, при изготовлении которого используется доменный шлак и активные присадки. Используется для изготовления бетона и строительных растворов;

- глинозёмистый цемент, отличается устойчивостью к воздействию влаги, быстрым затвердеванием;

Глиноземистый

- кислотоупорный цемент, в котором используется кварцевый песок и кремнефтористый натрий. Материал устойчив к воздействию кислот, но недолговечен.

Приобретая любой из видов цемента, следует знать, что его состав активно взаимодействует с окружающей средой, при долгом хранении теряя свою прочность.

Даже если он хранится в сухом помещении, то спустя несколько месяцев его марка изменится в меньшую сторону. Поэтому, при его приобретении, следует обращать внимание на дату изготовления. Так же можете ознакомиться с нашей статьёй о технических характеристиках цемента м400.

Поэтому, при его приобретении, следует обращать внимание на дату изготовления. Так же можете ознакомиться с нашей статьёй о технических характеристиках цемента м400.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА

Основными материалами, используемыми в производстве цемента, являются минералы, содержащие оксид кальция, кремнезем, оксид алюминия и оксид железа.

Эти компоненты редко встречаются в одном виде сырья; поэтому для производства цемента сырьевая смесь выбирается по следующим компонентам:

КАРБОНАТНЫЙ КОМПОНЕНТ (богатый кальцием) содержится в сырьевой смеси в количестве 76-80%:

- Известняк. Твердость по шкале Мооса 1,8-3,0. Чем старше геологическая фракция, тем тверже. Одной из разновидностей известкового шпата является мрамор.

- В отличие от известняка имеет более рыхлую землистую структуру; поэтому он относится к специально разработанному сырью для влажного производства. Мел – мягкое сырье, не требует дробления.

- Мергель – известняк с примесями кремнистых и глинистых веществ, а также окиси железа. Является переходной стадией к глине. Твердость мергеля ниже твердости известняка. Чем больше глинистого вещества, тем ниже его твердость. Это отличное сырье для производства цемента.

Каждый из этих материалов имеет разный коэффициент измельчения. Чем выше коэффициент помола, тем сильнее измельчается этот материал. Коэффициенты измельчения основного сырья при производстве цемента приведены в таблице ниже.

| Материал для измельчения | Коэффициент помола |

| Клинкер для вращающейся печи | 1,00 |

| Клинкер шахтной печи | 1,15-1,25 |

| Шлак доменный гранулированный | 0,55-1,10 |

| Мел | 3,70 |

| Глина | 3,00-3,50 |

| Марль | 1,40 |

| Известняк | 1,20 |

| Кварцевый песок | 0,60-0,70 |

ГЛИНИСТЫЙ КОМПОНЕНТ (содержит мало извести)

Глинистые минералы имеют мелкозернистую структуру; размер зерна не превышает 2 мкм.

КОРРЕКТИРУЮЩИЕ ДОБАВКИ

Корректирующие добавки вводятся в тех случаях, когда химический состав сырьевой смеси не соответствует установленным требованиям. Например, песок, трепел используют для увеличения кремнезема. При недостатке оксида железа для снижения температуры спекания клинкера и повышения коэффициента насыщения добавляют пиритный огарок, железную руду. Это приводит к экономии газа во время горения. Карбонатные и глинистые компоненты используются для обеспечения необходимого содержания CaCO3. Они имеют разные карбонатные компоненты CaCO 3 (титр). Карбонатная составляющая содержит до 97% CaCO3, глинистая – около 10%. Необходимо добиться, например, титра 80%. Поэтому на цементных заводах существуют шламонакопители с высоким и низким титром. Ил из бассейнов смешивают в определенных пропорциях.

В связи с этим каждый цементный завод имеет свой, уникальный состав сырья для производства готовой продукции. Например, смеси материалов, используемые некоторыми цементными заводами Украины.

Например, смеси материалов, используемые некоторыми цементными заводами Украины.

– известняк, глина, шлак;

– мергель, мел; зола 2,5%;

– известняк, глина + суглинок, корректирующие добавки;

– известняк-ракушечник; красноватая глина;

– обогащение угля, кек, огарки;

– мергель, суглинок, колчеданный огарок.

Выбор состава смеси материалов с полезными компонентами, как правило, определяется географическим положением завода и поставкой сырья.

Единственной общей чертой всех заводов по производству цемента является сложность измельчения исходного материала, так как материал достаточно твердый и обладает высокой абразивностью.

Именно поэтому при измельчении материалов в трубных мельницах в этой отрасли используются высококачественные мелющие шары с высокой твердостью по всему сечению. Компания Энергосталь на протяжении 10 лет поставляет мелющие шары на цементные заводы не только Украины, но и зарубежья.

Процесс производства цемента

Для производства цемента необходимо добывать различные полезные ископаемые. Большую часть составляют известняк (содержащий минерал кальцит), глина и гипс. Геологическая служба США отмечает, что цементное сырье, особенно известняк, геологически широко распространено и (к счастью) в изобилии. Внутреннее производство цемента неуклонно растет: с 66,4 млн тонн в 2010 году до примерно 80,5 млн тонн портландцемента в 2014 году, согласно данным Геологической службы США за 2015 год о цементных и минеральных товарах. Общая стоимость реализации цемента составила около $8,9.миллиардов, большая часть которых была использована для производства бетона на сумму около 48 миллиардов долларов. В большинстве строительных проектов используется бетон в той или иной форме.

Существует более двадцати видов цемента, используемых для изготовления различных специальных бетонов, однако наиболее распространенным является портландцемент.

Производство цемента представляет собой сложный процесс, который начинается с добычи и последующего измельчения сырья, включающего известняк и глину, в мелкий порошок, называемый сырьевой мукой, который затем нагревается до температуры спекания до 1450 °C в цементной печи . В этом процессе химические связи сырья разрушаются, а затем они рекомбинируются в новые соединения. Результат называется клинкером, который представляет собой округлые узелки диаметром от 1 мм до 25 мм. Клинкер измельчают в мелкий порошок на цементной мельнице и смешивают с гипсом для получения цемента. Затем порошкообразный цемент смешивают с водой и заполнителями для получения бетона, который используется в строительстве.

Качество клинкера зависит от состава сырья, который необходимо тщательно контролировать для обеспечения качества цемента. Избыток свободной извести, например, приводит к нежелательным эффектам, таким как увеличение объема, увеличение времени схватывания или снижение прочности. Можно использовать несколько лабораторных и онлайн-систем для обеспечения контроля процесса на каждом этапе процесса производства цемента, включая образование клинкера.

Для обеспечения контроля процесса можно использовать несколько лабораторных и онлайн-систем

Лабораторные рентгенофлуоресцентные (XRF) системы используются лабораториями контроля качества цемента для определения основных и второстепенных оксидов в клинкере, цементе и сырье, таком как известняк, песок и бокситы. Прочтите Анализ клинкера и цемента с помощью последовательного спектрометра Thermo Scientific ARL OPTIM’X WDXRF, чтобы узнать, почему XRF является предпочтительным методом для элементного анализа в цементной промышленности. Комбинированные рентгенофлуоресцентные (XRF) и рентгеновские дифракционные (XRD) системы выполняют химический фазовый анализ для более полной характеристики образца. Фазовый анализ клинкера обеспечивает постоянное качество клинкера. Такое оборудование может быть оснащено несколькими монохроматорами XRF для анализа основных оксидов и системой компактной дифракции (XRD), которая позволяет измерять кварц в сырьевой муке, свободную известь (CaO) и фазы клинкера, а также кальцит (CaCO 9). 0089 3 ) в цементе.

0089 3 ) в цементе.

Прочтите Комбинированные приборы XRF/XRD могут обеспечить полный контроль качества клинкера и цемента , чтобы узнать больше о технологии, которая сочетает в себе преимущества как XRF, так и XRD.

Анализаторы поперечных лент, основанные на технологии оперативного гамма-нейтронно-активационного анализа (PGNAA), устанавливаются непосредственно на конвейерную ленту для непрерывного измерения всего потока материала в режиме реального времени для устранения проблем при контроле запасов перед смешиванием и управлении карьером, дозировании сырьевой смеси контроль и сортировка материалов. Читать PGNAA улучшает процесс и контроль качества в производстве цемента , чтобы узнать, что делает PGNAA особенно подходящим для анализа цемента.

Точное производство цемента также зависит от систем конвейерных весов, которые контролируют производительность и запасы или регулируют выгрузку продукции, а также от металлодетекторов для защиты оборудования и обеспечения бесперебойной работы.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C. Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

Обладает способностью легко измельчаться;

Обладает способностью легко измельчаться; При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах;

Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах;