Содержание

Что такое ПВХ — характеристики и особенности полимера

Один из самых распространенных в промышленности, быту и машиностроении пластик — ПВХ, он же PVC, он же поливинилхлорид считается почти универсальным материалом, полученным методом полимеризации сложного соединения этилена и хлора. ПВХ применяется во всех отраслях деятельности, хотя иногда вызывает споры относительно безопасности, но можно уверенно сказать, что половина утверждений о его опасности относится к легендам.

Как получают ПВХ в промышленности

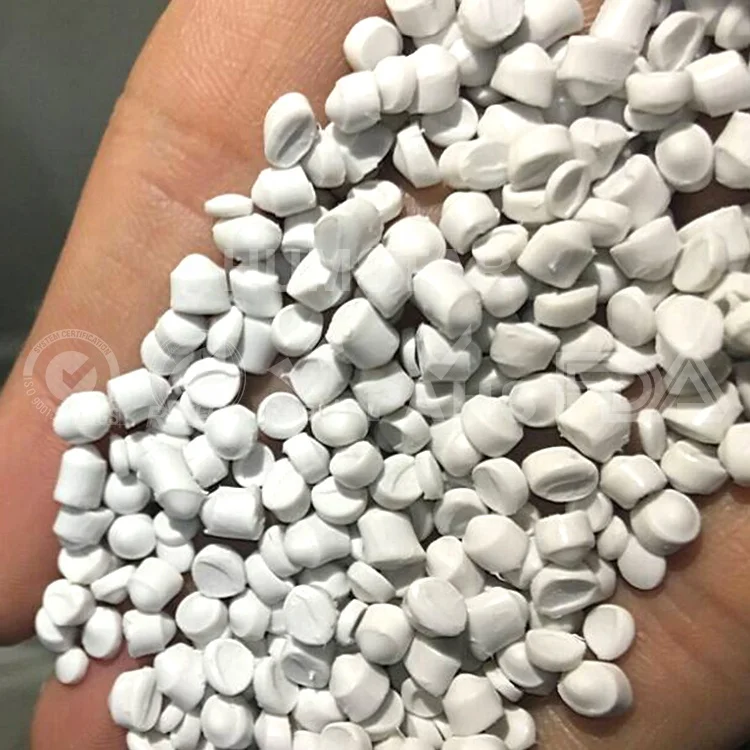

Изначально ПВХ в виде белого порошка без вкуса и запаха получается в результате нескольких процессов. Из поваренной соли выделяют хлор, который соединяют с продуктом крекинга нефти, этиленом. Полученная молекула из диоксида этилена и хлора представляет собой базовый мономер. В процессе полимеризации происходит сцепление мономеров, формирующих цепочки полимеров. Именно полимеризация и придает пластику его наиболее ценные свойства — прочность, пластичность, ограниченную электропроводность и негорючесть.

Относительно последнего свойства ПВХ стоит дать отдельное объяснение.

Горение ПВХ — особый процесс и сложные условия

С точки зрения физической химии ПВХ не горит, а разлагается при определенной температуре и при прямом воздействии пламени, выделяя при этом опасные для человека и животных продукты распада. Воспламенение начинается при нагреве пламенем до 500 С, если пламя отвести, изделие из полихлорвинила погаснет, но продолжит гореть и дымить после нагрева до 624 С. При нагреве до 1100 С материал воспламеняется сам. В процессе нагревания он проходит несколько стадий, связанных с изменением пластичности, сначала становится мягким, потом плывет. Разложение ПВХ начинается при нагреве до 100 — 140 С. При скоплении пыли ПВХ в закрытом помещении возможно ее мгновенное воспламенение — «хлопок», подобный хлопку зерновой или сахарной пыли в элеваторе.

Пластичность и стеклование поливинилхлорида в зависимости от температуры

При остывании до 70 С ПВХ проходит стеклование, то есть становится твердым и хрупким — так ведут себя «твердые жидкости», у которых молекулы не образуют кристаллических решеток, например, стекло. Параметр температуры стеклования для аморфных полимеров критически важен в производстве и использовании — именно в этом состоянии они приобретают прочность и ограниченную пластичность. При температуре выше температуры стеклования полимер приобретает свойства эластичности, сверхэластичности и текучести. Это означает, что использовать материал можно только при нагреве не выше 60 — 90 С, при этом пластифицированный полимер станет мягким при 70 С, а непластифицированный при 105 С.

Параметр температуры стеклования для аморфных полимеров критически важен в производстве и использовании — именно в этом состоянии они приобретают прочность и ограниченную пластичность. При температуре выше температуры стеклования полимер приобретает свойства эластичности, сверхэластичности и текучести. Это означает, что использовать материал можно только при нагреве не выше 60 — 90 С, при этом пластифицированный полимер станет мягким при 70 С, а непластифицированный при 105 С.

Охлаждение ПВХ без последствий для структуры — потери прочности и пластичности — возможно до -60 С и -15 С соответственно для пластифицированного (FPVC) и непластифицированного (RPVC) полимера. Последний имеет высокие показатели прочности и жесткости.

Показатели плотности ПВХ

ПВХ принято разделять на виды — суспензионный и эмульсионный в зависимости от технологии производства. Суспензионный поливинилхлорид занимает до 85 % современного рынка. Плотность материала после получения изделий из него составляет 1,4 — 1,5 гр на кубический сантиметр. В исходном порошкообразном состоянии она не превышает 0,4 — 0,7 гр на кубический сантиметр. Насыпной плотностью называют плотность насыпанного в емкость сыпучего вещества, этот критерий имеет значение при закупке сырья в таре и расчетах его расхода для последующей переработки.

В исходном порошкообразном состоянии она не превышает 0,4 — 0,7 гр на кубический сантиметр. Насыпной плотностью называют плотность насыпанного в емкость сыпучего вещества, этот критерий имеет значение при закупке сырья в таре и расчетах его расхода для последующей переработки.

Прочность и пластичность полихлорвинила

Прочность поливинилхлорида меняется в зависимости от вида, то есть, применения пластификаторов и количества хлора. В литературе и технических описаниях можно встретить:

- винпласт — ПВХ высокой твердости, обладающий конструкционной прочностью

- пластикат — ПВХ пластичный, из которого делаются изоляционные материалы, пленки, ленты.

На основе ПВХ сырья может быть изготовлен наполненный или армированный материал с высокой прочностью на разрыв или вспененный (химическим и газовым методом).

Для придания ПВХ определенных свойств применяются присадки или добавки:

- эластомеры значительно повышают ударную вязкость полимера;

- термо- и светостабилизаторы позволяют повысить температуру плавления полимера и придать устойчивость к УФ-излучению;

- пластификаторы — парафины и воски, увеличивающие текучесть и пластичность материала.

За счет применения этих добавок можно добиться существенной оптимизации материала по нескольким параметрам для применения в определенном производстве.

Параметры выбора полимерного материала

Физико-механические свойства ПВХ могут значительно различаться в зависимости от технологии производства и применения добавок. Поэтому мы приводим перечисление основных критериев, которые стоит изучить, рассчитывая применять полихлорвинил в производстве.

- Прочность на сжатие — отражает минимальное усилие, при котором материал начинает терять форму и структурно разрушаться.

- Прочность на разрыв — минимальное усилие, при котором начинается разделение структурных частей материала, разрыв.

- Деформационная прочность — максимальное усилие, при котором материал способен деформироваться и вернуться в прежнее состояние.

- Предел пластичности — минимальное усилие, достаточное для изменения формы материала без возвращения в прежнее состояние.

- Ударная вязкость — предел, за которым материал начинает разрушаться при ударе, то есть, не поглощает энергию удара.

- Твердость — предел способности сохранять форму при приложении усилия, величина обратная пластичности.

В документации на изделия и сырье ПВХ указываются эти параметры. По ним можно определить конструкционную пригодность полимера.

Как производятся изделия из ПВХ

Для изготовления различных изделий из поливинилхлорида может применяться несколько технологий.

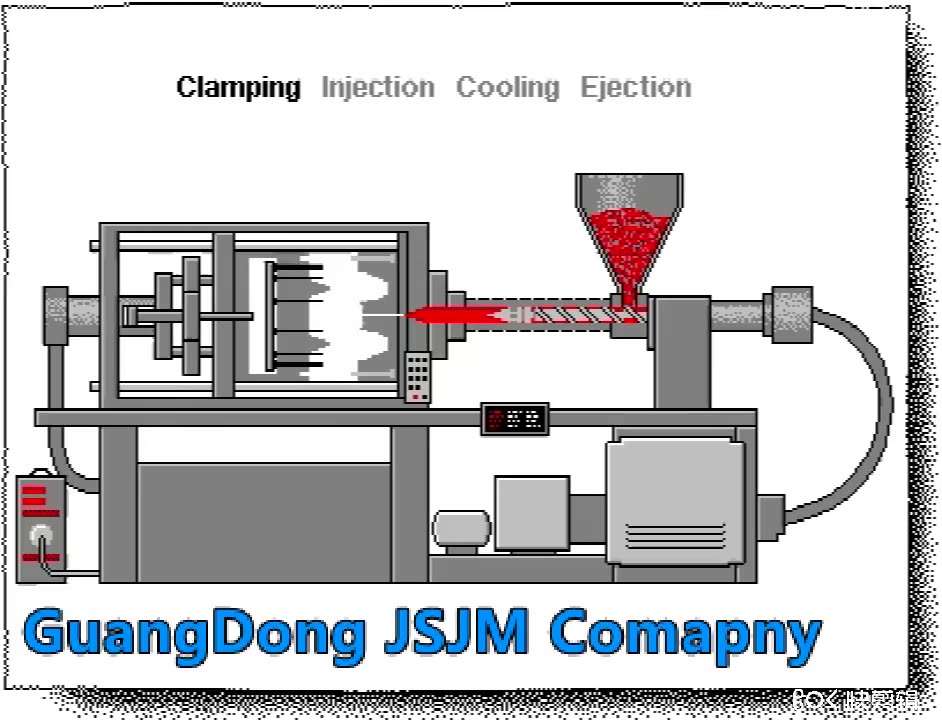

Литье — подходит для работы с продуктами вторичной переработки, малоэффективно при работе с порошком, который имеет свойство спекаться в массу при нагревании.

Выдувная технология — заполнение формы методом нагнетания газа в массу нагретого до текучести материала. Аналогично литью под давлением с некоторыми особенностями.

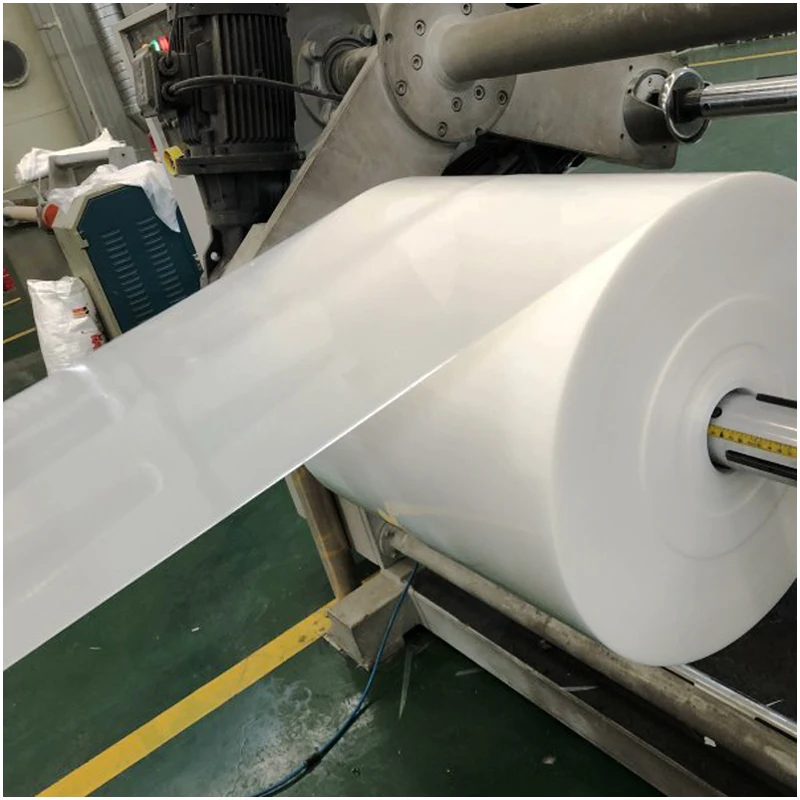

Экструзия — наиболее эффективное и современное решение, основанное на способности расплавленного текучего полимера образовывать листы и пленки при прохождении через сопло экструдера на высокой скорости.

Вариант литья под давлением — термопласт-автоматическая технология. Расплавленный или распыленный полимер проталкивается через сопла и заполняет литьевые формы. Это наиболее автоматизированный метод, позволяющий производить детали на одной автоматической линии.

Область применения ПВХ очень широка. Из него делают корпуса приборов, медицинские приспособления от катетеров до капельниц, трубы разной прочности, детали автомобилей (бамперы, отделку салона), упаковочные пленки, элементы дизайна и конструкционные части техники и строений. Важным преимуществом ПВХ считается возможность его вторичной переработки, при этом полимер не разлагается естественным путем. Серьезное ограничение на применение ПВХ — его способность при нагревании выделять соединения хлора, опасные для человека. При использовании некачественного пластика риск отравления, например, игрушкой, может быть весьма серьезным.

ООО «Химпласт» — Химическое сырьё

ДОФ (Диоктилфталат )

— Пластификатор диоктилфталат активно используется в качестве пластификатора для производства разнообразных конструкций и материалов из ПВХ, таких как компаунды, напольные покрытия, клеенки, искусственная кожа, подоконники и панели.

— Широко используется для изготовления обуви, мебельной фурнитуры, детских игрушек, перчаток с ПВХ покрытием, поливочных шлангов.

— Пластификатор диоктилфталат необходим для консервации и промывки различного оборудования и используется при производстве красок.

— Эксплуатируется в качестве основного пластификатора в резинотехнической промышленности, например, при создании виниловых полимеров и ПВХ изделий, поливинилхлоридных и кронен-корочных прокладок для холодильного оборудования, автомобильных фильтров, суперконцентратов для окрашивания, мастик, вагонки, стеновых панелей.

— В небольших количествах его используют в поливинилхлоридных массах для облегчения их переработки.

— Используется в пищевой и медицинской промышленности в тех случаях, когда такие параметры как цвет и прозрачность не имеют существенного значения и, в первую очередь, ценятся его высокие эксплуатационные характеристики.

ДИНФ (Диизононилфталат)

— Пластификатор Диизононилфталат применяется в качестве первичного (полная замена ДОФ) или вторичного (частичная замена ДОФ) пластификатора для выработки различного типа пластикатов ПВХ. В частности, рекомендуется для производства всех типов пластикатов (обувные, кабельные пластикаты, пластизоли, линолеумы, пленки). Низкотоксичен.

В частности, рекомендуется для производства всех типов пластикатов (обувные, кабельные пластикаты, пластизоли, линолеумы, пленки). Низкотоксичен.

Флотореагент-оксаль Т-92

Флотореагент-оксаль марка Т-92.

Флотореагент-оксаль – продукт дополнительной переработки высококипящих побочных продуктов, получаемых при производстве диметилдиоксана. Марка Т-92 используется при производстве пластификаторов для РТИ и пленочных материалов. Представляет собой прозрачную, нерасслаивающуюся жидкость от желтого до коричневого цвета.

Смола ПВХ

Смола поливинилхлоридная (ПВХ) — универсальный термопластичный полимер, получаемый из продукта нефтехимии (этилена) и хлорида натрия (поваренной соли) путем полимеризации винилхлорида. Производство поливинилхлорида самое сложное и наукоемкое, требующее новейших технологии и качественного оборудования.

Как было сказано, поливинилхлоридная смола получается в результате полимеризации — процесса, при котором молекулы мономера (низкомолекулярного соединения — хлористого винила или винилхлорида) объединяются, образуя, таким образом, высокомолекулярное соединение — полимер.

— Смола ПВХ-С-70У — используется для изготовления большого ассортимента изделий и материалов: мягких и жестких пленок и пластин, кабелей и проводов, труб, тары и упаковки, конструкционно-строительных материалов (оконных и дверных блоков, формованных деталей и профилей), линолеума, покрытий для пола, стен и крыш, гибких шлангов и профилей, обуви, изделий для радио- и электронной промышленности.

— Смола ПВХ SG-3 — используется для производства светотермостойких кабельных пластикатов, медицинского пластиката, пленочного материала, искусственной кожи, труб высокой прочности, откосов, подоконных панелей.

— Смола ПВХ SG-5 — используется для производства канализационных и водопроводных труб, погонажных и профильных изделий (откосы, отливы, оконные профили, подоконники, панели для стен , сайдинги).

— Смола ПВХ SG-7 — используется для изготовления тонкостенных профильных и погонажных изделий, панелей для стен, кабельных каналов, линолеума, искусственной кожи, пластифицированных пленок, объемной полимерной тары.

— Смола ПВХ SG-8 — используется для изготовления тонкостенных профильных и погонажных изделий, панелей для стен, кабельных каналов, линолеума, искусственной кожи, пластифицированных пленок, объемной полимерной тары.

— Смола ПВХ суспензионная перерабатывается в изделия методом эксрузии, вальцеванием, прессованием и литьем под давлением. Используется суспензионная смола для производства жестких, полумягких и мягких (пластифицированных), пластических масс.

ПВХ остается предпочтительным материалом для спасательных медицинских устройств

Изображение: Inews/Adobe Stock

Впервые примененный в медицинских целях во время Второй мировой войны, ПВХ является наиболее широко используемым пластиком в здравоохранении, на его долю приходится примерно 25% всех медицинских пластиковых соединений. Вот почему.

Оле Грондаль Хансен | 14 мая 2021 г.

Немногие полимеры, используемые в здравоохранении, вызвали столько споров, как поливинилхлорид (ПВХ). В течение многих лет этот пластик и его добавки подвергались тщательному изучению со стороны властей, критике со стороны НПО и становились объектом кампаний по замене. Как это ни парадоксально, отделы исследований и разработок, а также более широкое сообщество медицинских устройств высоко ценят ПВХ за его уникальные технические свойства. Прогнозы показывают, что ПВХ останется предпочтительным материалом для ряда существующих спасательных медицинских изделий, таких как трубки и контейнеры, особенно пакеты для крови, и будет играть ключевую роль в завтрашних инновационных решениях для здравоохранения. Ожидается, что в ближайшие годы использование ПВХ в здравоохранении будет расти.

В этой статье я расскажу о новых разработках в отношении окружающей среды и здоровья человека, которые, как я надеюсь, послужат созданию новой парадигмы для полимера, в которой опасения заменятся позитивным видением будущего ПВХ. Основное внимание уделяется уникальной способности ПВХ к вторичной переработке, которая необходима для внедрения экономики замкнутого цикла в здравоохранении, а также внедрению новых пластификаторов. Здесь многолетняя приверженность европейской индустрии ПВХ программе VinylPlus является ключом к устойчивому развитию.

Основное внимание уделяется уникальной способности ПВХ к вторичной переработке, которая необходима для внедрения экономики замкнутого цикла в здравоохранении, а также внедрению новых пластификаторов. Здесь многолетняя приверженность европейской индустрии ПВХ программе VinylPlus является ключом к устойчивому развитию.

Но давайте начнем с краткого объяснения того, почему ПВХ и пластмассы вообще стали применяться в здравоохранении.

Когда пластмассы произвели революцию в здравоохранении

ПВХ является наиболее широко используемым пластиком для медицинских устройств, его доля составляет около 25%. Другими основными медицинскими полимерами являются полипропилен, полиэтилен, полистирол и АБС.

Philipimage/Adobe Stock |

Во время Второй мировой войны ПВХ начал заменять стекло, металл, керамику и резину в медицинских устройствах. |

ПВХ был представлен в медицинских целях во время Второй мировой войны для замены многоразовых медицинских устройств, изготовленных из стекла, металла, керамики и резины, которые требовали очистки и стерилизации между использованиями. ПВХ и пластмассы позволили производить более широкий спектр безопасных, недорогих одноразовых медицинских устройств, которые значительно снизили перекрестное заражение между пациентами и улучшили лечение.

Благодаря гладкости пластика и особенно его долговечности отказ от традиционных материалов сделал лечение менее болезненным и намного более безопасным для пациентов. Новые устройства на пластиковой основе позволили врачам и медсестрам улучшить уход за пациентами. Поэтому сомнительно, что призыв к Здравоохранение без пластика , недавно предложенный общественной организацией «Здравоохранение без вреда», найдет поддержку среди пациентов или медицинских работников.

Первый прорыв произошел с введением мешка для крови. Он был разработан в качестве прототипа в 1947 году, прошел клинические испытания в Гарварде в 1950-х годах и экспериментально использовался во время Корейской войны, где показал свою ценность. Мешки на основе ПВХ заменили хрупкие стеклянные бутылки и доказали свою эффективность в предотвращении загрязнения и поломки. Поскольку прочная сумка могла выдержать падение с воздуха, она помогла спасти жизни тысяч солдат.

Он был разработан в качестве прототипа в 1947 году, прошел клинические испытания в Гарварде в 1950-х годах и экспериментально использовался во время Корейской войны, где показал свою ценность. Мешки на основе ПВХ заменили хрупкие стеклянные бутылки и доказали свою эффективность в предотвращении загрязнения и поломки. Поскольку прочная сумка могла выдержать падение с воздуха, она помогла спасти жизни тысяч солдат.

Мешок для крови из ПВХ произвел революцию в сборе и подготовке крови. Мешок из ПВХ может выдерживать высокие перегрузки центрифуги, которая разделяет кровь на плазму, эритроциты и концентраты тромбоцитов. Это позволило безопасно и легко приготовить несколько компонентов крови из одной порции цельной крови.

Прочность материала остается ключевым преимуществом. В разных уголках Африки, например, дроны доставляют кровь гораздо быстрее, чем это было бы возможно наземным транспортом. Вместо пятичасовой поездки туда и обратно до больницы среднее время доставки дронами составляет 30 минут.

Уникальные свойства ПВХ

С 1960-х годов медицинское применение ПВХ расширилось далеко за пределы мешков для крови. Составы ПВХ могут охватывать ряд свойств, от мягкой гибкой резины до жестких инженерных термопластов. Как следствие, ПВХ используется для изготовления трубок, кислородных масок, контейнеров для внутривенных и диализирующих жидкостей, наборов для внутривенных вливаний, назальных канюль, бахил, смотровых и хирургических перчаток, кровеносных сосудов для искусственных почек, блистерной упаковки, наматрасников, учебных манекенов и т. многие другие продукты.

Jedsadabodin/Adobe Stock |

| Ряд свойств, безопасность и низкая стоимость ПВХ сделали его популярным материалом для различных медицинских устройств. |

В последнее время ПВХ показал свою ценность в борьбе с COVID-19 как с традиционными медицинскими устройствами, так и с инновационными решениями. Долговечность, атмосферостойкость и огнестойкость ПВХ делают его идеальным материалом для центров временного тестирования и вакцинации. Надувные капюшоны на основе ПВХ для аппаратов ИВЛ, халатов, перчаток и козырьков помогают защитить медицинских работников от вируса.

Долговечность, атмосферостойкость и огнестойкость ПВХ делают его идеальным материалом для центров временного тестирования и вакцинации. Надувные капюшоны на основе ПВХ для аппаратов ИВЛ, халатов, перчаток и козырьков помогают защитить медицинских работников от вируса.

ПВХ обязан своим успехом ряду факторов. Если требуется прозрачность и защита от перегибов, ПВХ является единственным выбором. Его универсальность и простота обработки позволяют изготавливать устройства из мономатериала, состоящие как из мягких, так и из жестких частей. Это свойство имеет важное значение для переработки, как мы увидим позже в этой статье.

ПВХ можно использовать при различных температурах, он сохраняет гибкость, прочность и долговечность при низких температурах.

Составы ПВХ обладают превосходной прочностью и ударной вязкостью. Например, виниловые перчатки обладают очень хорошей устойчивостью к разрыву, чтобы защитить как врачей, так и пациентов и помочь предотвратить распространение инфекции, микробов и болезней. Они предлагают жизнеспособное альтернативное решение аллергия на латекс .

Они предлагают жизнеспособное альтернативное решение аллергия на латекс .

ПВХ характеризуется высокой биосовместимостью и гемосовместимостью, которые могут быть дополнительно улучшены соответствующей модификацией поверхности.

Материалы, используемые в медицинских целях, должны быть способны принимать или транспортировать различные жидкости без каких-либо существенных изменений в составе или свойствах. ПВХ обладает отличной химической стабильностью и, таким образом, отвечает этим требованиям.

В настоящее время ПВХ совместим практически со всеми фармацевтическими продуктами в медицинских учреждениях. Он также обладает отличной водо- и химической стойкостью, помогая сохранять растворы стерильными.

Медицинские изделия из пластифицированного гибкого ПВХ можно легко стерилизовать паром, автоклавом, облучением (электронным пучком или гамма-лучами) или методами оксида этилена, сохраняя при этом основные свойства, такие как гибкость и устойчивость к разрывам, царапинам и перегибам. Медицинские изделия из жесткого непластифицированного ПВХ можно стерилизовать низкотемпературным паром (от 60 до 80°C), радиацией или окисью этилена.

Медицинские изделия из жесткого непластифицированного ПВХ можно стерилизовать низкотемпературным паром (от 60 до 80°C), радиацией или окисью этилена.

ПВХ можно легко сваривать сам с собой или с другими пластиками с помощью сварки нагретым инструментом и вибрационной сварки. Полученная высокая прочность соединения позволяет изготавливать мешки для сбора или кислородные палатки без использования клея.

ПВХ термочувствительный. Это означает, что трубки могут быть сконструированы так, чтобы они были достаточно жесткими для введения, но затем быстро размягчались в теле, тем самым снижая травматизм во время использования и извлечения.

И последнее, но не менее важное: ПВХ очень экономичен.

Ограничения ПВХ

Как и все материалы, ПВХ имеет свои ограничения.

ПВХ состоит из макромолекул, обладающих высокой гибкостью благодаря внутреннему вращению углерод-углеродных связей основной цепи. Следовательно, ПВХ имеет более низкую температуру размягчения по сравнению с другими пластиками аналогичной молекулярной структуры.

ПВХ разлагается путем разрыва цепи при воздействии высокоэнергетического излучения, необходимого в некоторых процессах стерилизации. Разрыв цепи приведет к образованию радикалов, которые могут реагировать с кислородом с образованием продуктов окисления, что приводит к обесцвечиванию. Оттеночные вещества, корректирующие цвет изделия после воздействия радиации, помогают компенсировать изменение цвета, но при этом теряется прозрачность изделия. Для некоторых составов ПВХ цвет может вернуться к исходному цвету через несколько недель хранения.

Орто- и терефталатные пластификаторы широко используются в гибких устройствах из ПВХ из-за их совместимости с ПВХ. Некоторые альтернативные пластификаторы могут быть менее совместимыми и иметь тенденцию мигрировать на поверхность. Может наблюдаться снижение содержания пластификатора вблизи поверхности и его накопление на внешней стороне поверхности. Поверхности будут казаться жирными и выглядеть грязными. ПВХ под поверхностью со временем станет хрупким и может разрушиться при движениях.

Эластичные составы подвержены окрашиванию веществами на основе олеофильных растворителей, что может привести к потере чистоты, прозрачности и блеска, если медицинское изделие не хранится в чистой среде.

Гибкий ПВХ может затвердевать при низкой температуре, что может быть ограничением для некоторых жидкостей, которые необходимо хранить при очень низких температурах.

Кроме того, ПВХ не подходит для некоторых чувствительных систем доставки лекарств из-за проблем с адсорбцией и потери активных ингредиентов.

ПВХ не может использоваться для имплантатов из-за взаимодействия с тканями при длительном контакте.

Добавки и хлор — ахиллесова пята

Важно подчеркнуть, что разногласия по поводу поливинилхлорида не связаны с недостаточной функциональностью или безопасностью для пациентов. Напротив, ПВХ имеет миллиарды безопасных терпеливо-дней воздействия на человека за более чем семь десятилетий использования.

Опасения частично связаны с содержанием хлора в ПВХ и частично с пластификаторами, которые необходимы для смягчения материала. Сначала возьмем последнее: дискуссия о плюсах и минусах фталатов, а именно DEHP, в медицинских устройствах продолжается во всем мире, и жюри еще не вынесено. Однако в ЕС дискуссия более или менее закончилась. Новые правила требуют от производителей медицинского оборудования веских оснований для дальнейшего использования ДЭГФ.

Сначала возьмем последнее: дискуссия о плюсах и минусах фталатов, а именно DEHP, в медицинских устройствах продолжается во всем мире, и жюри еще не вынесено. Однако в ЕС дискуссия более или менее закончилась. Новые правила требуют от производителей медицинского оборудования веских оснований для дальнейшего использования ДЭГФ.

Почти для всех применений доступны и используются альтернативные пластификаторы для ПВХ. Четыре из них теперь включены в Европейская фармакопея , которая устанавливает рекомендации по безопасности и качеству медицинских продуктов в Европе и за ее пределами.

Заметным исключением являются пакеты для крови, где необходимы дополнительные исследования и разработки для замены ДЭГФ. В Европе сохраняется некоторая неопределенность в отношении того, как пакеты для крови будут классифицироваться в Регламенте ЕС о медицинских устройствах, который будет применяться 26 мая 2021 г., что вызывает некоторые сомнения относительно того, как нотифицированные органы должны будут сертифицировать пакеты для крови, не содержащие ДЭГФ. . В то же время для безопасности пациентов крайне важно, чтобы пакеты для крови, пластифицированные ДЭГФ, оставались доступными.

. В то же время для безопасности пациентов крайне важно, чтобы пакеты для крови, пластифицированные ДЭГФ, оставались доступными.

Что касается содержания хлора в ПВХ, были высказаны опасения по поводу потенциального выброса отходов при сжигании ПВХ. В отличие от большинства применений ПВХ, которые используются в строительстве, большинство медицинских изделий из ПВХ являются краткосрочными одноразовыми продуктами. По соображениям безопасности неперерабатываемые медицинские отходы ПВХ и другие потоки медицинских отходов обычно утилизируются путем сжигания. Производство отходов зависит от условий сжигания. На современных, хорошо управляемых мусоросжигательных заводах управление этими веществами осуществляется надлежащим образом на основе строгих процедур и стандартов, установленных в соответствии с национальным законодательством. Когда мы говорим о хлоре, не следует забывать, что этот элемент необходим для современной жизни — до 80% медицины зависит от химии хлора.

При обсуждении вариантов обращения с пластиковыми отходами в контексте экономики замкнутого цикла необходимо подчеркнуть, что тенденция заключается в сокращении, повторном использовании и переработке. Сжигание, при котором выделяется CO 2 , и захоронение, где ресурсы тратятся впустую, являются наименее предпочтительными вариантами. Вот почему возможность вторичной переработки пластиковых материалов чрезвычайно важна, и, как мы увидим, химический состав ПВХ делает его идеальным для круглого сечения.

Сжигание, при котором выделяется CO 2 , и захоронение, где ресурсы тратятся впустую, являются наименее предпочтительными вариантами. Вот почему возможность вторичной переработки пластиковых материалов чрезвычайно важна, и, как мы увидим, химический состав ПВХ делает его идеальным для круглого сечения.

Ускорение устойчивого развития здравоохранения

Долгое время здравоохранение не обсуждалось с круговой экономикой из-за боязни заражения. Однако в последнее время эта концепция вызвала больший интерес, особенно из-за гор больничных пластиковых отходов, образовавшихся в результате COVID-19. На пике эпидемии количество медицинских отходов в больницах Уханя, Китай, увеличилось в шесть раз, а в Италии мусоросжигательные заводы должны были работать без остановок, чтобы не отставать от потока отходов. Решением этого кризиса является переработка пластика там, где его повторное использование невозможно.

Переработка ПВХ в целом хорошо зарекомендовала себя в Европе: с 2000 года в рамках VinylPlus было переработано почти шесть миллионов тонн. А ПВХ — это перерабатываемый материал. Возьмем, к примеру, трубу из ПВХ. Он может прослужить 100 и более лет, и несколько исследований показывают, что его можно перерабатывать до 10 раз без добавления нового материала. Такая же возможность вторичной переработки применима к ПВХ медицинского назначения. На самом деле малоизвестно, что рециркуляция медицинского ПВХ хорошо налажена. Что началось в одна больница в Австралии более 10 лет назад в настоящее время распространилась на девять стран мира.

А ПВХ — это перерабатываемый материал. Возьмем, к примеру, трубу из ПВХ. Он может прослужить 100 и более лет, и несколько исследований показывают, что его можно перерабатывать до 10 раз без добавления нового материала. Такая же возможность вторичной переработки применима к ПВХ медицинского назначения. На самом деле малоизвестно, что рециркуляция медицинского ПВХ хорошо налажена. Что началось в одна больница в Австралии более 10 лет назад в настоящее время распространилась на девять стран мира.

VinylPlus в течение нескольких лет поддерживает схему утилизации RecoMed в Великобритании, в которой участвуют 40 больниц NHS. Используя ноу-хау, полученное в Великобритании, VinylPlus недавно запустила программу VinylPlus Med для ускорения устойчивого развития здравоохранения в континентальной Европе, начиная с Бельгии.

Заключение

ПВХ соответствует жестким требованиям, предъявляемым к медицинским пластикам, и на протяжении многих десятилетий зарекомендовал себя как спасательный материал. Кроме того, ПВХ часто выбирают для инновационных применений в борьбе с COVID-19.. Что касается добавок, то был разработан ряд одобренных с медицинской точки зрения пластификаторов, которые в настоящее время представлены на рынке. Это означает, что можно сохранить уникальные свойства ПВХ без использования вызывающих озабоченность фталатов.

Кроме того, ПВХ часто выбирают для инновационных применений в борьбе с COVID-19.. Что касается добавок, то был разработан ряд одобренных с медицинской точки зрения пластификаторов, которые в настоящее время представлены на рынке. Это означает, что можно сохранить уникальные свойства ПВХ без использования вызывающих озабоченность фталатов.

Потенциал замкнутого цикла ПВХ также был описан в этой статье, и с повышенным вниманием к безотходному производству в здравоохранении будет расти потребность в переработке там, где это возможно. Относительно небольшого количества неутилизируемых медицинских отходов ПВХ нельзя избежать сжигания. Однако постоянное совершенствование технологии сжигания означает, что его воздействие на окружающую среду будет продолжать снижаться. Также важно подчеркнуть, что в экономике замкнутого цикла следует избегать сжигания пластика. Таким образом, напряженные и дорогостоящие усилия по замене ПВХ из-за опасений, связанных со сжиганием отходов, как предполагают многие НПО, не являются правильным путем, когда будущее требует прекращения сжигания пластика.

Об авторе

Оле Грёндаль Хансен является менеджером проекта в PVCMed Alliance.

ТЕГИ: Материалы Механическая переработка Усовершенствованная переработка Устойчивое развитие

Литье пластмасс для производства медицинских устройств

Одним из способов производства прочных и надежных компонентов медицинского назначения, соответствующих стандартам FDA, является литье под давлением. В настоящее время этот процесс является основной процедурой производства современного медицинского оборудования, поскольку он предлагает бесчисленные преимущества.

Подумайте о лучшем лабораторном оборудовании и медицинских приборах, изготовленных с высочайшим качеством отделки, и, несомненно, в процессе литья из медицинского пластика. Одна хорошая вещь в этой процедуре заключается в том, что она экономически эффективна и обеспечивает исключительную точность и согласованность. Кроме того, это пригодится, когда объемы производства велики и требуют шедеврального уровня строительства.

Учитывая уровень результатов этого процесса, неудивительно, что он служит процессом утверждения разработки медицинского прототипа для FDA. Здесь мы объясняем, что влечет за собой этот процесс медицинского литья под давлением и его роль в медицинской промышленности.

Преимущества литья пластмасс под давлением для медицинских деталей

Процесс медицинского литья под давлением опережает аналогичные производственные процедуры в отрасли. Плавная и бесперебойная работа дает этому процессу множество преимуществ, среди которых:

Широкий выбор материалов

Процедура литья под давлением предлагает широчайший выбор материалов. Хотя медицинское литье под давлением сужает область применения материалов для литья под давлением, все еще существует множество материалов, подходящих для изготовления компонентов медицинского назначения. Мы коснемся этого подробнее в последующих частях этого руководства.

Экономическая эффективность

То, как организован процесс литья под давлением медицинского пластика, помогает сократить ненужные затраты на литье под давлением — массовые производственные поставки и крупносерийное производство помогают максимизировать процесс. Следовательно, всякий раз, когда производится чрезвычайно большой объем медицинских деталей для инъекций, процесс литья под давлением может снизить стоимость детали.

Следовательно, всякий раз, когда производится чрезвычайно большой объем медицинских деталей для инъекций, процесс литья под давлением может снизить стоимость детали.

Долговечность

Известный факт о пластмассах, используемых в литье под давлением, заключается в том, что они чрезвычайно долговечны. Эти материалы обеспечивают непревзойденную прочность и устойчивость к неблагоприятным условиям окружающей среды и эксплуатации. Таким образом, продукты этого процесса могут комфортно выдерживать нагрев, удары тупым предметом и вибрацию без каких-либо трещин или поломок. Также при стерилизации в автоклавах они не прогибаются под действием тепла.

Исключительная точность

В процессе литья пластмасс под давлением для производства медицинского оборудования необходима исключительная точность. Из-за жесткого поля допуска каждый дюйм, миллиметр или сантиметр может повлиять на всю разработку литья. Кроме того, для достижения такой высокой точности необходимо использовать квалифицированное оборудование для литья под давлением.

Стойкость к загрязнениям

Материалы, используемые в этом производственном процессе, легко противостоят проникновению загрязнений. Кроме того, им не нужно много стерилизации, чтобы оставаться без микробов. Благодаря этому фактору материал легко соответствует стандартам FDA и другим установленным требованиям.

Применение литья пластмасс под давлением в производстве медицинского оборудования

Применение литья пластмасс под давлением в производстве медицинского оборудования разнообразно. Медицинские поставщики идут на этот процесс, так как продукция легко достигает установленных стандартов качества и безопасности. Кроме того, литье пластмасс под давлением для медицинских изделий пригодится в таких областях, как:

- Оборудование для стоматологического рентгена

- Ортопедия

- Компоненты и оборудование для доставки лекарств

- Лабораторные принадлежности, такие как пробирки, мензурки и другие контейнеры

- Подготовительное оборудование для хирургии и хирургические инструменты

- Корпуса, кожухи и кожухи для медицинского и лабораторного оборудования

Попробуйте RapidDirect сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Материалы, используемые в медицинских инъекционных деталях

В процессе медицинского литья под давлением используется широкий спектр материалов для изготовления медицинских и фармацевтических деталей. Используются различные материалы для литья пластмасс под давлением, которые обеспечивают высокую эффективность процесса. Некоторые из них:

- Полипропилен (ПП): Это один из наиболее часто используемых пластиков в промышленности благодаря своей прочности и долговечности. Полипропилен содержит прочные химические связи, которые делают его лучшим материалом для производства медицинских устройств, таких как химические стаканы и пробирки.

- Полиэтилен (PE) : Этот материал является основным компонентом термопластической промышленности. Он состоит из многочисленных промышленных и коммерческих механических частей с различными уровнями жесткости. Он поставляется во многих вариантах с различными уровнями прочности, некоторые из которых: LDPE < HDPE и UHMV.

UMHV является частью большинства протезов бедра, ноги и других суставов.

UMHV является частью большинства протезов бедра, ноги и других суставов.

- Полистирол (PS): Это прочный пластик, практически не обладающий эластичностью. Он не является гибким и демонстрирует высокий уровень ударопрочности и обрабатываемости. Используется в основном на легко настраиваемых поверхностях, обладает хорошей размерной стабильностью и отлично работает с эстетикой.

- Полиэфирэфиркетон (PEEK): Это термопласт, известный своими высокими эксплуатационными характеристиками и выдающимися механическими свойствами. Он отличается высокой устойчивостью к износу, радиации, трекингу и термической деградации.

- Силикон: Это идеальный материал, когда гибкость является главной потребностью в компонентах медицинских устройств. Его способность делать детали очень прочными и биосовместимыми не имеет себе равных в отрасли. Это также доступно и снижает затраты при крупносерийном производстве.

Что следует учитывать при выборе материалов для литья медицинских пластмасс

Процесс литья пластмасс под давлением для медицинских устройств имеет решающее значение, и вероятность его отказа высока. Таким образом, есть некоторые факторы, которые необходимо учитывать до и во время проектирования, планирования и эксплуатационных процедур. Среди них:

Требования FDA

Для производства медицинских компонентов требования FDA являются стандартами, на которые следует ориентироваться во всех процессах. Правила стерильности и чистоты строгие и требуют неукоснительного соблюдения. На всех этапах производства убедитесь, что все входные данные соответствуют или превосходят установленные стандарты. Для одобрения медицинского класса завод должен соответствовать стандартам компонентов и производственного процесса.

Выдерживает процессы стерилизации

Минимальная потребность в медицинских изделиях, но важная. Все оборудование или объекты жилища, а также части устройств, соприкасающиеся с человеческим телом, должны быть устойчивыми к загрязнениям. Они также должны пройти процессы стерилизации без повреждений.

Все оборудование или объекты жилища, а также части устройств, соприкасающиеся с человеческим телом, должны быть устойчивыми к загрязнениям. Они также должны пройти процессы стерилизации без повреждений.

Условия эксплуатации

Способность выдерживать неблагоприятные условия является важнейшим фактором для материалов для литья пластмасс. Они должны быть надежными и долговечными при воздействии тепла, коррозии, жидкости, вибраций и других движений человеческого тела. Большинство пластиков, используемых в этом процессе, превосходят эти требования.

Долговечность и прочность

В производственных устройствах не должно быть бьющегося пластика, чтобы избежать или свести к минимуму биологические опасности в области медицины. Следовательно, каждый выбранный материал должен иметь удовлетворительный индекс прочности перед использованием. Более того, они должны иметь высокий уровень прочности на растяжение.

Общее использование

Перед выбором всегда учитывайте область применения материала. Например, одноразовые материалы, такие как шприцы, иглы, трубки и соединители, должны быть прозрачными, гибкими и легко поддающимися стерилизации. Точно так же хирургические инъекционные детали должны быть легкими и эргономичными.

Например, одноразовые материалы, такие как шприцы, иглы, трубки и соединители, должны быть прозрачными, гибкими и легко поддающимися стерилизации. Точно так же хирургические инъекционные детали должны быть легкими и эргономичными.

Распространенные методы литья под давлением, используемые для производства медицинских изделий

Производители, предоставляющие услуги литья под давлением, используют различные методы литья пластмасс для производства деталей медицинского назначения. Но здесь мы рассмотрим 4 распространенных типа, в том числе:

- Тонкостенное литье

- Газовое литье под давлением

- Литье металла под давлением

- Литье жидкого силикона под давлением

Тонкостенное литье 0146 В литье пластмасс под давлением для производства медицинского оборудования тонкостенное литье является одним из наиболее распространенных процессов. Он предназначен для создания инструментов или эффектов, которые включают в себя как функциональность, так и комфорт пациента. Изготовленное таким образом оборудование предъявляет высокие требования к материалу. Хотя стенки тонкие, устройство или инструмент в определенной степени сохраняет свою целостность и долговечность. В результате этих требований его базовые материалы, как правило, изготовлены из пластика (особенно LCP или полипропилена или даже нейлона). Материалы, используемые в производстве, сильно зависят от изготавливаемого объекта. Эти формы (прототипы) проходят всесторонние испытания, чтобы убедиться в их пригодности для использования. Устройства, изготовленные методом литья под давлением, включают носимые устройства, хирургические инструменты и инструменты для катетерной абляции. Литье под давлением с помощью газа Это более сложный тип литья. При регулярном формовании более толстые детали сохнут или затвердевают медленнее, чем более тонкие стенки. В результате смола выглядит деформированной, уродливой и структурно более слабой, чем должна, из-за утяжек. Литье под давлением с помощью газа является решением этой проблемы изготовления медицинских деталей из пластмассы литьем под давлением. Процесс включает прогон газа через каналы, встроенные в пресс-форму. Газ (газообразный азот) проходит через середину этих более толстых секций. Кроме того, это создает давление, необходимое для плотного прижимания смолы к форме, в результате чего получается гладкая структурно прочная деталь без утяжек. Метод литья под давлением с помощью газа не подходит для создания инструментов с острыми углами в их конструкции, потому что давление газа уменьшится, если он не будет течь по прямой линии. Однако этот тип больше подходит для изготовления сложных деталей. Литье металлов под давлением Использование металла в производстве медицинских устройств — это технология, которую нельзя игнорировать. Как правило, технология распыления создает порошковую смесь из желаемых металлов. Этот порошок превращается в гранулы (исходное сырье), которые включают связующее вещество, облегчающее форму. После впрыскивания связывающее вещество удаляют различными способами, включая растворитель, каталитический процесс, термические печи или даже комбинацию этих методов. Это оставляет после себя инъекционные детали со 100% плотностью в конце. Литье жидкого силикона под давлением Некоторые медицинские изделия, такие как трубки и респираторные маски, довольно сложно содержать в чистоте. Таким образом, литье жидкого силикона под давлением, как правило, является наиболее подходящим для производства подобного оборудования. Строгие требования этого процесса требуют гигиенической среды для производства. Эта среда гарантирует, что окружающий воздух, пыль или влага не оседают на форму или смесь во время ее затвердевания. Резиноподобное вещество, полученное в результате этого процесса, обладает высокой химической стойкостью. Силикон не вступает в реакцию с биологическими тканями, что делает его более безопасным для имплантации. Однако этот процесс литья под давлением требует многих этапов. Это также зависит от свойств, ожидаемых от полученного силиконового продукта. Заключение Инновационный процесс медицинского литья под давлением — это новаторское изобретение, которое охватило всю отрасль. Производство деталей для медицинских инъекций не только соответствует установленным отраслевым стандартам, но и упрощает процесс использования. В этой статье объясняются некоторые основы процесса и другие важные детали. Если вы ищете производителя медицинских деталей для литья под давлением, вы можете посетить службы литья под давлением RapidDirect для получения более подробной информации. Загрузите файл САПР Часто задаваемые вопросы Что такое литье под давлением в медицине? Медицинское литье под давлением является более дешевым и эффективным методом изготовления медицинских и фармацевтических изделий, включая медицинские устройства, лабораторные инструменты, оборудование и контрольно-измерительные приборы. Медицинские детали, изготовленные с помощью этого метода, достигают высокого уровня точности, качества и аккуратности. Стенки инъекционных частей медицинского устройства значительно тоньше по сравнению с целыми деталями. Стенки обычно тоньше 1 мм.

Стенки инъекционных частей медицинского устройства значительно тоньше по сравнению с целыми деталями. Стенки обычно тоньше 1 мм. Причина в том, что не хватает давления, чтобы правильно упаковать смолу и сделать ее ровной.

Причина в том, что не хватает давления, чтобы правильно упаковать смолу и сделать ее ровной. Причина в том, что металлическое оборудование играет значительную роль, когда требуется оборудование с высокой плотностью, небольшими размерами и маневренностью. Это не умаляет многочисленных применений и преимуществ традиционной 3D-печати, литья медицинских пластиков или литья с помощью газа.

Причина в том, что металлическое оборудование играет значительную роль, когда требуется оборудование с высокой плотностью, небольшими размерами и маневренностью. Это не умаляет многочисленных применений и преимуществ традиционной 3D-печати, литья медицинских пластиков или литья с помощью газа.

Компания RapidDirect, сертифицированная по стандарту ISO 9001, является известным производителем деталей для литья под давлением и предлагает вам богатый опыт в производстве деталей, изготовленных методом литья под давлением, в том числе медицинских деталей для литья под давлением. Кроме того, мы предоставляем услуги литья под давлением по конкурентоспособной цене и подробные отчеты об инспекциях и испытаниях материалов. Вы можете получить мгновенную смету и бесплатную автоматизированную обратную связь DfM после загрузки файла САПР.

Компания RapidDirect, сертифицированная по стандарту ISO 9001, является известным производителем деталей для литья под давлением и предлагает вам богатый опыт в производстве деталей, изготовленных методом литья под давлением, в том числе медицинских деталей для литья под давлением. Кроме того, мы предоставляем услуги литья под давлением по конкурентоспособной цене и подробные отчеты об инспекциях и испытаниях материалов. Вы можете получить мгновенную смету и бесплатную автоматизированную обратную связь DfM после загрузки файла САПР.

UMHV является частью большинства протезов бедра, ноги и других суставов.

UMHV является частью большинства протезов бедра, ноги и других суставов.