Содержание

Лазерный 3D принтер по металлу, промышленные 3Д принтеры нового поколения, обзор принтера, печатающего металлом

Ювелирная отрасль

Медицина

3D-принтеры

Наука и образование

Автор: Семен Попадюк

Автор: Семен Попадюк

7 главных преимуществ Sharebot MetalONE | Сферы применения и расходные материалы | Как создавался MetalONE | Основные характеристики 3D-принтера

3D-печать металлом – самая сложная из аддитивных технологий, но путь к ней может стать проще, чем вы думаете. Свобода проектирования, возможность оптимизировать конструкцию, снизить вес изделия и число элементов в сборке, применение материалов с уникальными свойствами – все эти преимущества технологии неоценимы для экспериментальной и исследовательской работы, конечная цель которой – быстро и эффективно создавать новые высокотехнологичные продукты (или модернизировать существующие), выводя производственные возможности на новый уровень.

Интеграция 3D-принтеров по металлу в производственный процесс связана с немалыми сложностями. Металлический принтер – это установка, требующая крупных инвестиций, специального помещения, строгих условий эксплуатации, дополнительного оборудования и высокой квалификации оператора.

Металлический принтер – это установка, требующая крупных инвестиций, специального помещения, строгих условий эксплуатации, дополнительного оборудования и высокой квалификации оператора.

Однако последние тренды говорят о том, что печать металлом может стать, что называется, «ближе к народу». Посетив в 2019 году крупнейшую выставку Formnext во Франкфурте-на-Майне, мы отметили появление компактных 3D-принтеров, печатающих металлом. Эти машины имеют упрощенный функционал и ориентированы прежде всего на научно-образовательную сферу и малый и средний бизнес.

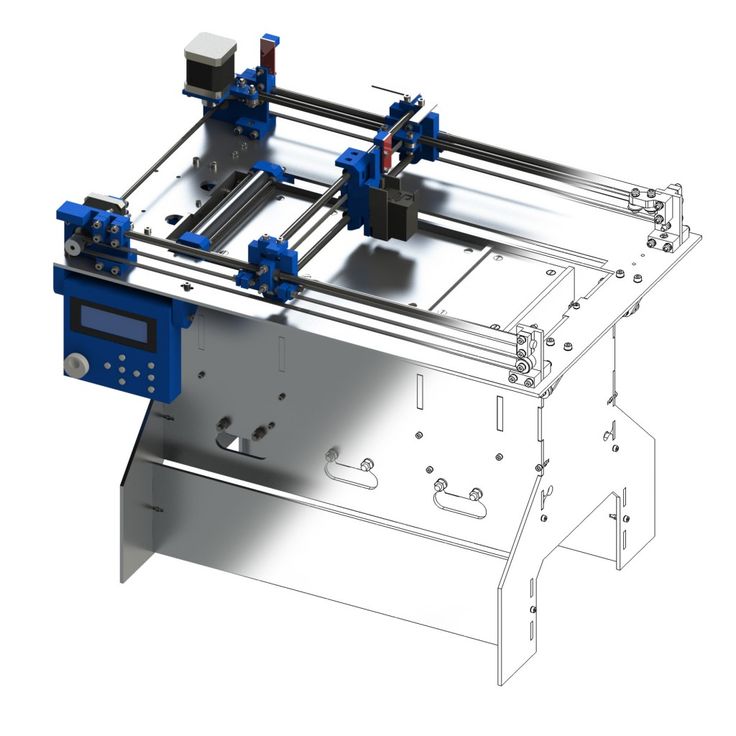

Одна из самых привлекательных установок этой категории по соотношению цены и качества носит название MetalONE и основана на методе прямого лазерного спекания металлов (DMLS). Это новый продукт итальянской компании Sharebot, которая имеет солидный опыт разработок в области нескольких технологий 3D-печати. Принтер предназначен для проведения исследований, тестирования изделий и изготовления деталей небольших и средних габаритов.

Поможет ли 3D-печать оптимизировать производство в вашей организации? Закажите консультацию экспертов iQB Technologies. Также доступны такие услуги, как обучение 3D-технологиям, тестовая 3D-печать/3D-сканирование, выезд специалистов на предприятие, диагностика или заказ 3D-оборудования.

3D-принтер по металлу MetalONE: 7 главных преимуществ

- Компактная рабочая камера (65 х 65 х 100 мм).

- Высокая производительность.

- Экономичность.

- Возможность использования аргона и азота.

- Интуитивно понятные, легко редактируемые параметры печати.

- Простота в эксплуатации.

- Низкий уровень эксплуатационных расходов.

Сферы применения и расходные материалы

Этот 3D-принтер, печатающий металлом, будет незаменим в следующих отраслях:

- НИОКР;

-

промышленность; -

стоматология; - ювелирное дело.

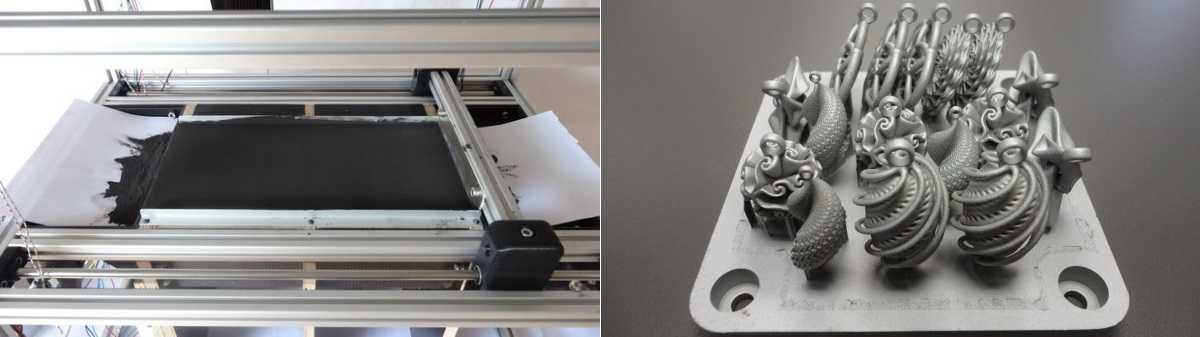

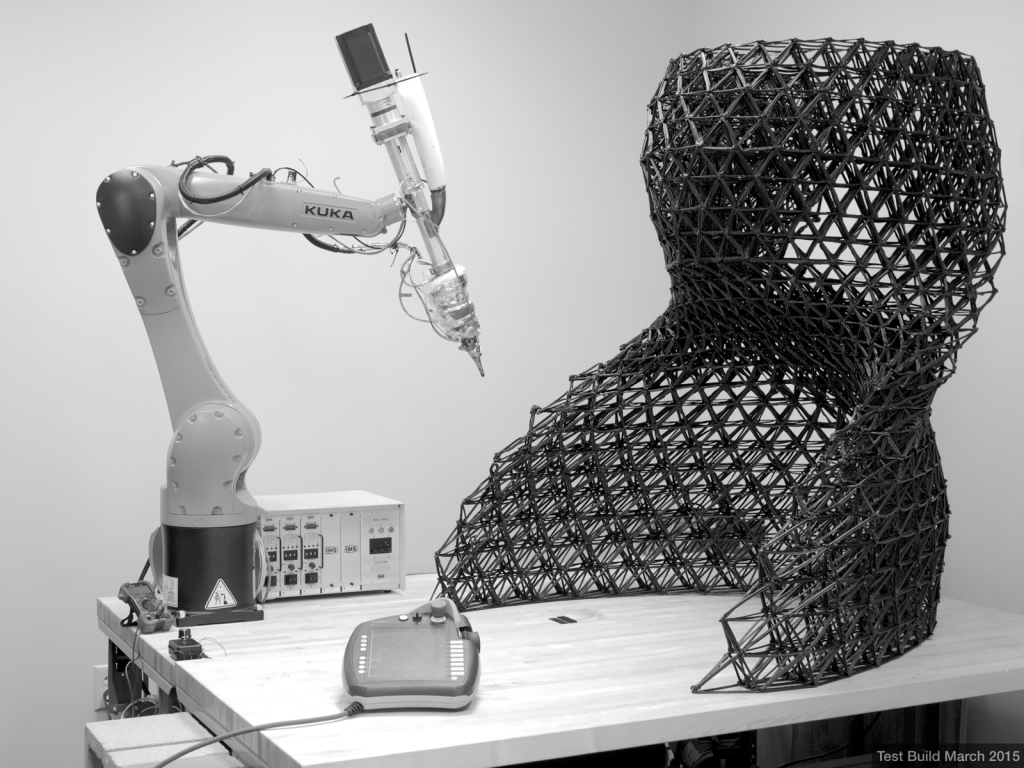

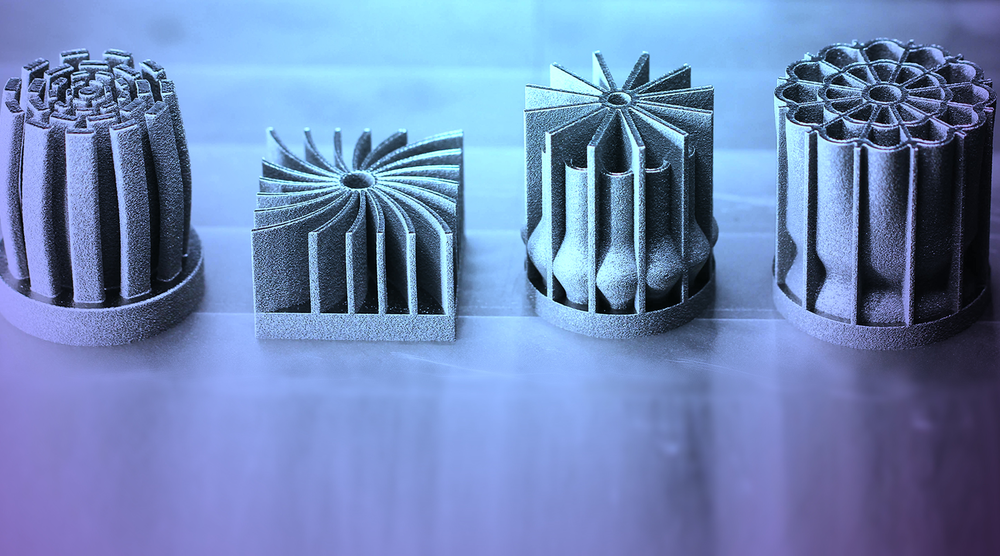

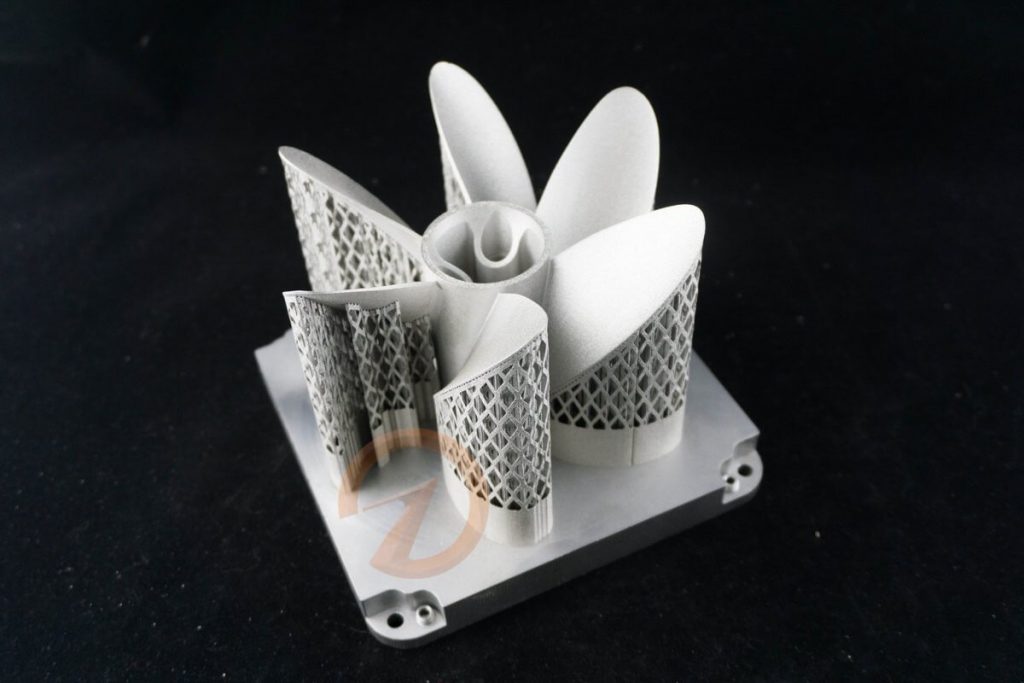

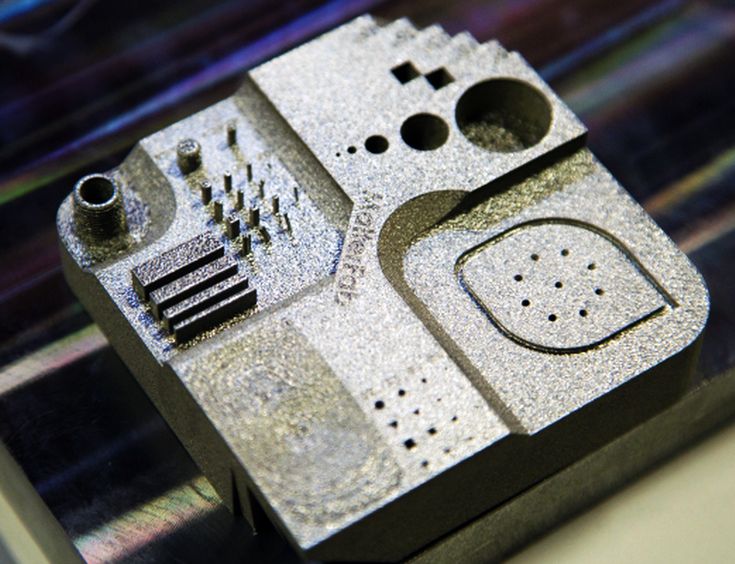

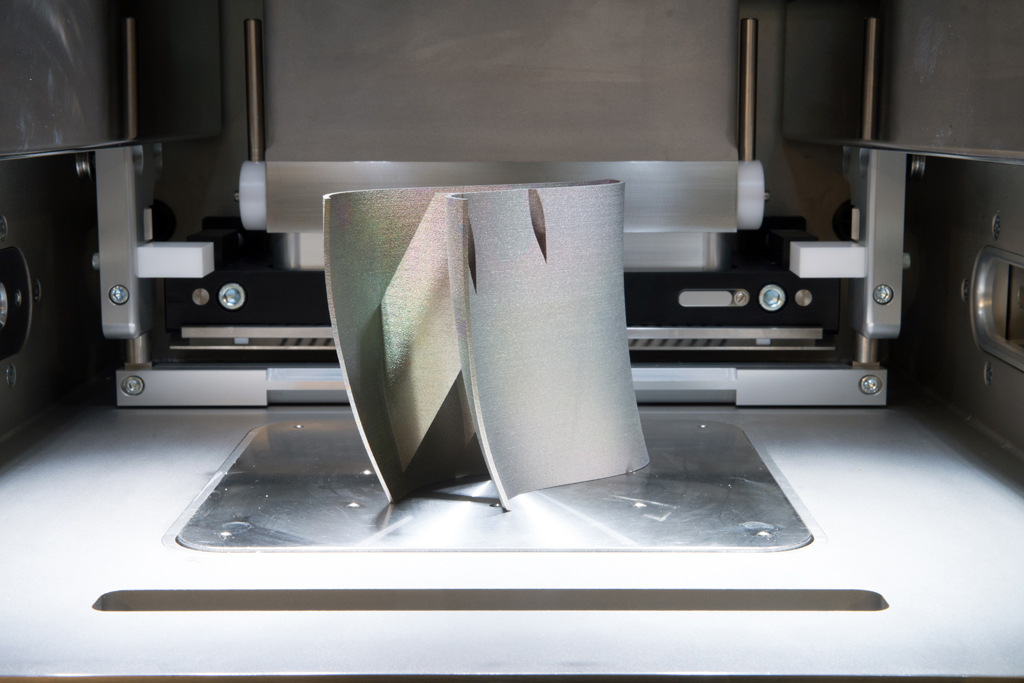

Генеральный директор Sharebot Артуро Донги с 3D-принтером MetalONE и напечатанные образцы

Аддитивная установка идеально подходит для изучения новых материалов, а благодаря небольшой камере построения и технологии DMLS он позволяет создавать объекты из малого количества металлического порошка – всего 800 г. Помимо этого, пользователь может редактировать все параметры процесса, которые будут зафиксированы в журнале по завершении печати. Волоконный лазер мощностью 250 Вт и возможность использовать как азот, так и аргон позволяют испытать практически любой порошок.

При решении задач в промышленных целях принтер способен создавать прототипы мелких деталей с невероятной точностью и производить их быстро и без существенных трудностей. Непревзойденная повторяемость печати гарантирует возможность мелкосерийного производства с неизменно высоким качеством.

Непревзойденная повторяемость печати гарантирует возможность мелкосерийного производства с неизменно высоким качеством.

Кобальт-хромовые сплавы (CoCrMo), которые активно используются в стоматологии, применимы и в MetalONE. Для стоматологических лабораторий это настоящая находка: 3D-принтер печатает металлом пломбы, коронки и колпачки менее чем за час и исключительно прост в использовании.

Благодаря компактности и особой структуре бумажных фильтров принтер также будет выгоден при аддитивном производстве ювелирной продукции и других миниатюрных изделий, так как позволяет быстро создавать объекты с высочайшей степенью детализации.

Отдел НИОКР компании Sharebot в сотрудничестве с несколькими университетами разработал профили для стали 316L и кобальт-хрома и продолжает испытания новых порошков для лазерного 3D-принтера по металлу. На очереди – профили для титана и алюминия.

Как создавался MetalONE

Работа над проектом металлического принтера началась в 2015 году. В это же время компания Sharebot занималась разработкой SnowWhite – машины для печати термопластичным порошком по технологии SLS. После успешного внедрения SnowWhite в разных странах Sharebot получила достаточно опыта для запуска проекта лазерного 3D-принтера по металлу. В нем предусмотрены другие виды порошков, ПО, механические компоненты и конструкция камеры построения (предполагающая создание и поддержание модифицированной среды), однако эту машину можно считать прямым продолжением SnowWhite.

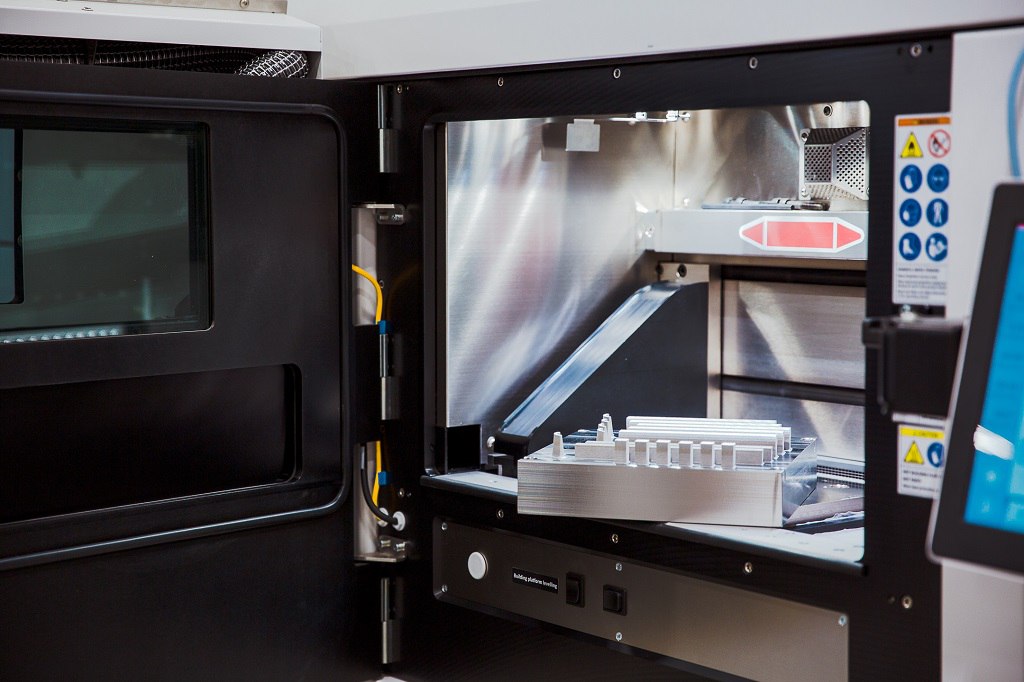

В марте 2019 года на выставке MECSPE в Парме были представлены первый прототип машины и первые образцы. В последующие месяцы были напечатаны разнообразные модели для проверки металлургических свойств объектов и их качества, а также надежности самого принтера и повторяемости печати. Все параметры процесса печати доступны пользователю, что позволяет исследовать и изучать новые материалы и области применения.

Все параметры процесса печати доступны пользователю, что позволяет исследовать и изучать новые материалы и области применения.

Итак, Sharebot MetalONE станет выгодным решением, если вам необходимо исследовать и тестировать сложные изделия небольших габаритов, свойства материалов, а также изготавливать мелкие серии.

Основные характеристики 3D-принтера

- Камера построения: 65 х 65 х 100 мм

- Толщина слоя: 5-200 микрон

- Лазер: волоконный, 250 Вт (1080 нм)

- Диаметр пятна: 40 микрон

- Максимальная скорость: 5 м/сек

- Программное обеспечение: Simplify 3D — Continuum

- Габариты / вес принтера: 740 x 630 x 1000 мм / 170 кг

MetalONE доступен для заказа на сайтах sharebot.ru и iqb.ru (так же, как и другие модели Sharebot)

Статья опубликована 30.09.2020 , обновлена 17. 09.2021

09.2021

3D принтер по металлу лазерный: металлический 3д принтер своими руками

3D-печать по металлу все увереннее конкурирует с традиционными методами производства. На 3D-принтерах можно печатать металлические гайки и ключи к ним, винты, болты, запчасти для автомобилей и самолетов, декоративные изделия, столовые приборы и практически любую продукцию, чьи габариты соответствуют размерам печатной поверхности принтера. Более крупногабаритные объекты можно распечатать в виде отдельных компонентов, а затем собрать воедино.

Основной проблемой 3D-печати по металлу остается высокая стоимость расходных материалов. Многие изделия до сих пор проще и выгоднее изготавливать методами традиционного производства. В этой статье будет рассмотрен процесс 3D-печати металлом по технологиям SLM и DLMS, приведен обзор наиболее востребованных принтеров, дана оценка перспектив технологии в промышленности и в домашних условиях.

SLM или DMLS: в чем разница?

Обе эти технологии сегодня активно применяются для 3D-печати по металлу. SLM предусматривает выборочное лазерное плавление металлического порошка, а DMLS — прямое лазерное спекание металла. В обоих случаях для выборочного плавления крупиц металлического порошка задействуют лазер, связывают эти крупицы воедино и создают изделия послойно.

SLM предусматривает выборочное лазерное плавление металлического порошка, а DMLS — прямое лазерное спекание металла. В обоих случаях для выборочного плавления крупиц металлического порошка задействуют лазер, связывают эти крупицы воедино и создают изделия послойно.

Разница между технологиями такова:

- В SLM металлический порошок расплавляется.

- В DLMS применяются не настолько высокие температуры, поэтому металл не переходит в жидкое состояние. Частицы порошка просто спекаются между собой.

Обе технологии защищены патентами.

Как работает 3D-печать металлами?

3D-печать металлами сегодня требует внушительных затрат. Стоимость принтеров измеряется сотнями тысяч долларов, а ведь к этому надо еще добавить затраты на их содержание и обслуживание, закупку расходных материалов, обучение сотрудников и оплату их труда.

В то же время эти издержки компенсируются экономичностью производственного процесса. Так, традиционные методы производства в авиационной промышленности приводят к тому, что до 90 % сырья превращается в отходы. При 3D-печати же в отходы отправляется не более 5 % материала. Неиспользованный порошок просеивают, перемешивают с новым и повторно применяют для печати.

При 3D-печати же в отходы отправляется не более 5 % материала. Неиспользованный порошок просеивают, перемешивают с новым и повторно применяют для печати.

ВНИМАНИЕ : Отходами становятся обычно элементы области поддержки.

Энергопотребление у 3D-принтеров намного ниже, чем у традиционного оборудования. Масса распечатанных комплектующих наполовину меньше, чем у традиционных аналогов. Это особенно важно для авиационной и космической промышленности, так как позволяет сэкономить миллионы долларов на топливе для летательных аппаратов.

По 3D-технологии можно распечатать такую продукцию:

Схема работы 3D-принтера по металлу

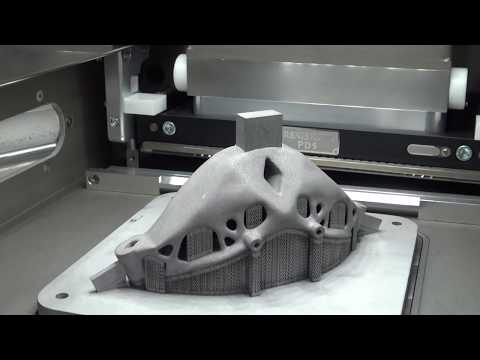

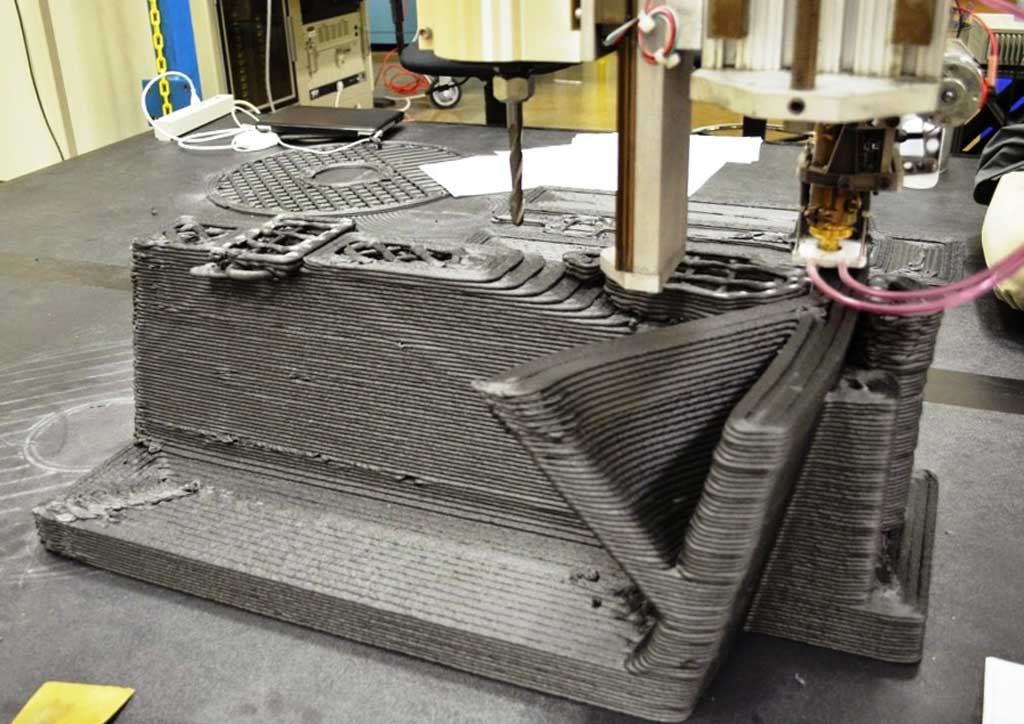

3D-принтеры, работающие по технологиям SLM и DMLS, печатают по одному и тому же алгоритму:

- Внутрь камеры построения запускают аргон или иной инертный газ, чтобы металлический порошок не так сильно окислялся.

- Камеру разогревают.

- По печатной платформе распределяют тонким слоем порошок металла.

Лазер высокой мощности начинает сканировать деталь в поперечном сечении, спекая или сплавляя крупицы металла. Объект получается сразу твердым, так как вся его область обрабатывается одновременно.

Лазер высокой мощности начинает сканировать деталь в поперечном сечении, спекая или сплавляя крупицы металла. Объект получается сразу твердым, так как вся его область обрабатывается одновременно. - Как только один слой будет завершен, печатная платформа опустится на толщину этого слоя, и лазер начнет создавать очередной слой. Так будет повторяться до тех пор, пока объект не будет напечатан полностью.

Готовый объект будет покрыт металлическим порошком и прикреплен поддержками к рабочей поверхности. Поддержки изготавливают из того же материала, что и сам объект — иначе они могут исказиться или деформироваться под воздействием высоких температур.

Камере построения позволяют охладиться до комнатной температуры, оставшийся порошок удаляют вручную. Распечатанный объект сначала подвергают термообработке, чтобы снять остаточные напряжения, а затем устраняют поддержки. После отделения от печатной платформы детали готовы к использованию.

Основные характеристики SLM & DMLS

В SLM-устройствах лазер расплавляет каждый слой металлического порошка по отдельности. Температуры резко меняются, из-за чего в деталях возникают внутренние напряжения. Это может негативно сказаться на качестве продукции, хотя оно в любом случае будет выше, чем при литье. Изделия, распечатанные на SLM-принтерах, превосходят DLMS-аналоги по запасу прочности и по монолитности.

Температуры резко меняются, из-за чего в деталях возникают внутренние напряжения. Это может негативно сказаться на качестве продукции, хотя оно в любом случае будет выше, чем при литье. Изделия, распечатанные на SLM-принтерах, превосходят DLMS-аналоги по запасу прочности и по монолитности.

При работе по DLMS-технологии внутренние напряжения не создаются, поэтому качество изделий несоизмеримо выше, чем у аналогов, изготовленных посредством штамповки или литья. Это особенно востребовано для аэрокосмической и автомобильной отраслей, так как используемые в них комплектующие должны быть исключительно прочными.

Параметры принтера

Параметры 3D-принтеров для печати по металлу обычно таковы:

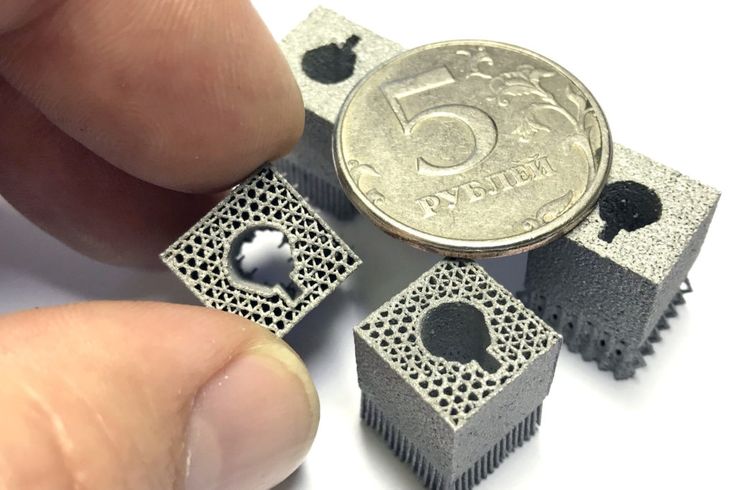

- Толщина слоя колеблется в диапазоне от 20 мкм до 50 мкм.

- Точность размеров равна ориентировочно ± 0,1 мм.

- Среднестатистические габариты области печати составляют 250 мм × 150 мм × 150 мм.

Обычно устройства продаются уже с заданными настройками, поэтому пользователю не приходится в них ничего менять.

Адгезия между слоями

По своим изотропным термическим и механическим свойствам изделия, распечатанные на SLM и DMLS-принтерах, практически идентичны. Они твердые, показатель их внутренней пористости не превышает 0,5 %. По сравнению с аналогами, изготовленными на традиционном производстве, такие детали обычно более прочные и гибкие, зато более подвержены усталости.

Область поддержки и ориентация деталей

Поддержка для металлических деталей в 3D-печати нужна обязательно, так как температуры их обработки чрезвычайно высоки. Для построения таких поддержек обычно применяют решетчатую структуру.

При изготовлении металлических объектов поддержка берет на себя следующие задачи:

- обеспечить следующему слою надежную платформу;

- прикрепить элемент к платформе построения и предотвратить ее деформации;

- отвести от изделия тепло и дать ему остыть с контролируемой скоростью.

Чтобы минимизировать риск деформации и усилить прочность на критических направлениях, изделия обычно ориентируют под углом. Из-за этого продолжительность печати и расход материала возрастают, стоимость производства увеличивается, а область необходимой поддержки расширяется.

Из-за этого продолжительность печати и расход материала возрастают, стоимость производства увеличивается, а область необходимой поддержки расширяется.

ВНИМАНИЕ : Чтобы избежать деформации, допустимо пользоваться случайными бессистемными шаблонами сканирования. Такая последовательность прохода лазера по участкам слоев снимет остаточные напряжения, оставшиеся по конкретному направлению.

Чтобы спрогнозировать поведение изделия в процессе печати, задействуют симуляции. Для производства легких деталей и улучшения их технических характеристик можно воспользоваться алгоритмами непрерывной оптимизации. Эти алгоритмы также снижают риск деформации и уменьшают необходимую область поддержки.

Полые секции и облегченные конструкции

Удаление областей поддержек для металлических деталей требует значительных усилий, поэтому полых секций стараются избегать. Вместо этого изделия проектируют так, чтобы в них выделялось ядро и оболочка. Их обрабатывают лазером на разных мощностях, с разной скоростью сканирования. В результате разные области деталей обладают разными свойствами.

В результате разные области деталей обладают разными свойствами.

Такой подход оказывается особенно полезным для производства объектов с большим сплошным сечением. Риск их деформации минимизируется, время печати сокращается. Готовые объекты получаются исключительно стабильными, а их поверхность — крайне высококачественной.

ВНИМАНИЕ : чтобы уменьшить массу объекта, в 3D-печати по металлу часто задействуют решетчатую структуру.

Расходные материалы для SLM и DMLS

Эти технологии позволяют вести печать на основе алюминия, титана, инконеля, кобальтового хрома и прочих металлов и металлических сплавов. Сфера применения порошков этих металлов чрезвычайно широка: от медицины до аэрокосмической отрасли. Серебром, золотом, палладием и платиной печатают в основном в ювелирной отрасли, за ее пределами эти материалы не слишком востребованы.

ВНИМАНИЕ : расценки на металлические порошки остаются высокими и могут составлять в районе $400 долларов за 1 кг.

Поэтому сегодня в 3D выгодно печатать в первую очередь мелкие металлические детали, которые слишком сложно или дорого создавать традиционными способами.

Традиционными способами крайне трудно работать с суперсплавами кобальта-хрома или никеля. 3D-принтеры же создают из такого порошка изделия с почти чистой поверхностью, которую потом можно доработать более привычными методами.

Постобработка

Постобработке детали подвергают для того, чтобы повысить их точность, улучшить механические свойства и внешний вид. С них удаляют области поддержки, счищают остатки порошка, а затем подвергают термическому обжигу. В ходе термообработки с изделий снимаются остаточные напряжения.

Если изделию необходимо придать сложную геометрическую форму, создать на нем резьбу или отверстия, для этого задействуют ЧПУ-станки. Для улучшения качества поверхности и повышения усталостной прочности продукцию обрабатывают давлением, подвергают металлизации, полируют и выполняют микрообработку.

Обзор 3D-принтеров по металлу

Ниже приведены технические характеристики и краткие описания четырех 3D-принтеров по металлу , наиболее востребованных в промышленном производстве. Точная цена приведена только для одной модели, так как расценки на подобные агрегаты обычно озвучиваются по запросу. В любом случае речь идет о сотнях тысяч долларов.

HP Metal Jet

Спекание порошка по технологии MJF позволяет вдвое ускорить печать по сравнению с лазерной технологией. Металлический порошок наносится на рабочую поверхность аппарата, выравнивается и заливается по форме детали печатающим составом, который связывает крупицы порошка воедино. Каждый слой закрепляют при высокой температуре, затем счищают с рабочей поверхности остатки порошка и спекают объект целиком.

3D принтер HP Metal Jet

- Материал

Металлический порошок - Разрешение печати

1200х1200 dpi - Тип платформы

Нержавеющая сталь - Область рабочей камеры

430х320х200 мм

Перейти к товару

Ресурс работы устройства, по заверению производителя, составляет 100 000 деталей как минимум. В просторной рабочей области можно изготавливать несколько объектов за один заход, причем их высота может быть разной. Распечатанная на принтере продукция соответствует мировому стандарту ASTM. Показатель плотности после спекания превышает 93 %.

В просторной рабочей области можно изготавливать несколько объектов за один заход, причем их высота может быть разной. Распечатанная на принтере продукция соответствует мировому стандарту ASTM. Показатель плотности после спекания превышает 93 %.

Farsoon FS121M

Эта модель отличается высокой скоростью работы и предельной точностью построения, которые обеспечивают алгоритм индивидуализированного сканирования лазера. Для инертного газа разработана система подачи и фильтрации, повышающая безопасность работы и качество производимых объектов. Программное обеспечение устройства создавалось на открытом коде и постоянно совершенствуется. За счет этого пользователь получает максимальный доступ ко всем настраиваемым параметрам принтера.

- Размеры, мм

780×1000×1700 - Программное обеспечение

FarsoonMakeStar - Страна производитель

США - Вес, кг

1000

- Диаметр пятна лазера

40~200 мкм - Защитный газ

Аргон / Азот - Мощность лазера

200 Вт - Печать

SLM - Тип лазера

Yb-волоконный лазер - Формат файла

STL - Область рабочей камеры

120×120×100 мм - Скорость

5 см3/ч - Толщина слоя от

20 мкм - Скорость сканирования

15. 2 м/с

2 м/с

Перейти к товару

Russian SLM 250

Russian SLM 250 российского производства от компании 3DSLA совместим как с родными, так и с чужими расходными материалами. При необходимости производитель готов создавать порошки по индивидуальному заказу. Аппарат печатает порошками с фракциями не более 60 мкм, послойно сплавляя их лазером в присутствии инертного газа. Для принтера было разработано собственное программное обеспечение Triangulatica, которое не только обрабатывает загруженные модели и генерирует поддержки для них, но и контролирует все фазы печатного процесса (мощность лазера, состояние инертного газа, толщину слоев и так далее). При желании к устройству можно докупить станцию просеивания порошков и узел фракционного деления для нее, систему послойного видеоконтроля печати с архивом для хранения данных, генератор защитного газа с чистотой до 99,99 % (данный показатель приведен для азота).-kupit-v-soin-store.ru-3.png) Если планируется задействовать не всю платформу принтера сразу, будет разумно докупить также модуль экономии порошка.

Если планируется задействовать не всю платформу принтера сразу, будет разумно докупить также модуль экономии порошка.

3D принтер SLM 280 2.0

- Форматы файлов

STL - Размеры, мм

2600 x 1200 x 2700 - Программное обеспечение

SLM AutoFabMC - Страна производитель

Германия - Вес, кг

1300

- Диаметр пятна лазера

80 — 115 мкм - Минимальная толщина стенки

150 мкм - Мощность лазера

1×400/2×400/1×700/2×700/1×700 + 1×1000 Вт - Печать

SLM - Производительность

55 см³/ч - Расход защитного газа при построении, л/мин.

Ar 2,5 - Расход защитного газа при продувке (начало работы), л

Ar 70 л/мин - Тип лазера

IPG волоконный - Область рабочей камеры

280 х 280 х 365 мм - Толщина слоя от

20 мкм - Дисплей

есть - Интерфейсы

Ethernet 10/100/1000 - Скорость сканирования

10 м/с

Перейти к товару

Concept Laser X line 2000R

- Технология: LC

- Габариты печатной поверхности: 800 мм x 400 мм x 500 мм

- Масса: 8000 кг

- Толщина слоя: от 20 мкм

Аббревиатура LC расшифровывается как LaserCusing, и это собственная разработка производителя. Эта технология близка лазерному спеканию, но осуществляется с помощью волоконных лазеров высокой мощности. Таким образом, происходит не спекание, а полное сплавление крупиц порошка до однородной массы. Это позволяет создавать изделия максимально сложной геометрии с выдающимися техническими характеристиками. Устройство оснащено вакуумной установкой и может работать среди прочего и с реактивными материалами (например, титаном). Программа Marcam AutoFab M2 позволяет создавать модели ювелирных и стоматологических изделий для распечатки, а 3Shape CAMbridge автоматизирует производство ортопедических конструкций из металла.

Эта технология близка лазерному спеканию, но осуществляется с помощью волоконных лазеров высокой мощности. Таким образом, происходит не спекание, а полное сплавление крупиц порошка до однородной массы. Это позволяет создавать изделия максимально сложной геометрии с выдающимися техническими характеристиками. Устройство оснащено вакуумной установкой и может работать среди прочего и с реактивными материалами (например, титаном). Программа Marcam AutoFab M2 позволяет создавать модели ювелирных и стоматологических изделий для распечатки, а 3Shape CAMbridge автоматизирует производство ортопедических конструкций из металла.

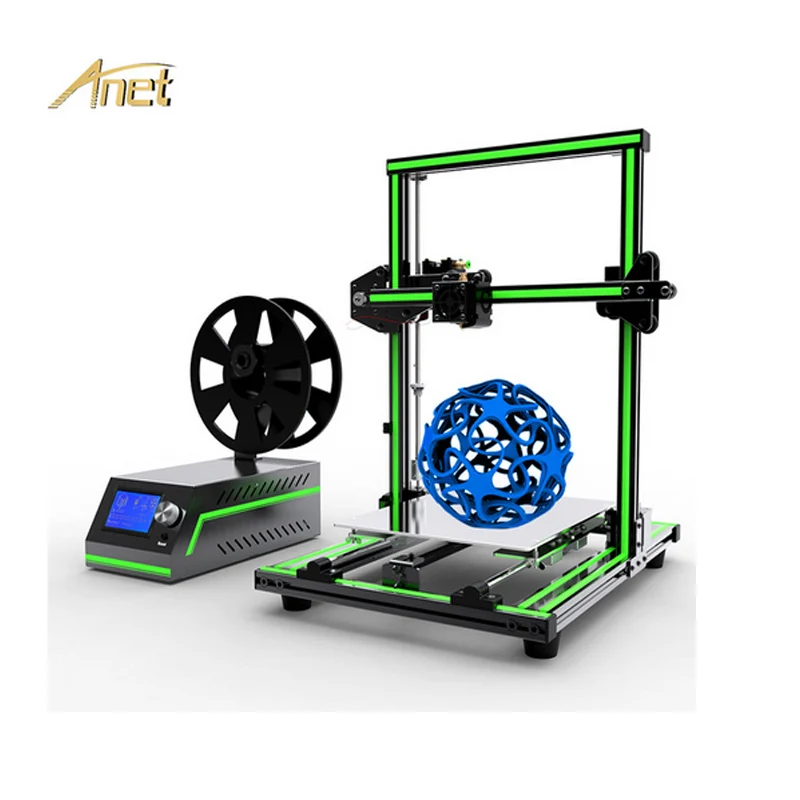

Своими руками: 3D-принтер по металлу для дома

Вне производственной среды лучше печатать не металлом, а пластиковым филаментом с добавлением металлических частиц, например бронзы. Для этого подойдет FDM-принтер, чья стоимость ощутимо ниже, чем у аппаратов для печати металлами. FDM-устройствам не надо разогреваться до настолько высоких температур, как промышленным принтерам по металлу, уровень шума и малоприятного запаха от них намного ниже. Таким способом очень удобно печатать объекты интерьера, предметы обихода и бижутерию.

Таким способом очень удобно печатать объекты интерьера, предметы обихода и бижутерию.

Изделия, распечатанные из пластикового филамента с частицами металла, внешне и на ощупь неотличимы от металлических аналогов, а также обладают сопоставимой массой. В отличие от металла, они никогда не покроются ржавчиной. Для их изготовления на принтер необязательно устанавливать подогреваемый стол, а при охлаждении такая продукция даст минимальную усадку. Однако ей необходима постобработка в виде шлифовки и полировки, а температуру сопла и скорость подачи филамента надо настраивать очень точно. Кроме того, филаменты с металлическими частицами крайне абразивны, что ускоряет износ сопла.

ВНИМАНИЕ : Из пластикового филамента с использованием металла не рекомендуется создавать объекты, которые будут контактировать с пищевыми продуктами.

3D-печать металлическим порошком позволяет создавать изделия с гораздо более сложной геометрией, чем аналоги, произведенные традиционными методами. Готовая продукция обладает превосходными физическими характеристиками, даже если она была изготовлена из суперсплавов, которые с трудом поддаются традиционной обработке. Однако в силу высокой стоимости расходных материалов для 3D-принтеров простые детали до сих пор выгоднее изготавливать традиционными методами. К тому же рабочая область принтеров ограниченна, а для их работы требуются особые условия и постоянный контроль производства. Тем не менее темпы прогресса дают основания полагать, что в ближайшем будущем недостатки технологии будут преодолены. Постоянно совершенствуясь, 3D-печать по металлу станет все более общедоступной и широко распространенной, а ассортимент ее продукции значительно расширится.

Готовая продукция обладает превосходными физическими характеристиками, даже если она была изготовлена из суперсплавов, которые с трудом поддаются традиционной обработке. Однако в силу высокой стоимости расходных материалов для 3D-принтеров простые детали до сих пор выгоднее изготавливать традиционными методами. К тому же рабочая область принтеров ограниченна, а для их работы требуются особые условия и постоянный контроль производства. Тем не менее темпы прогресса дают основания полагать, что в ближайшем будущем недостатки технологии будут преодолены. Постоянно совершенствуясь, 3D-печать по металлу станет все более общедоступной и широко распространенной, а ассортимент ее продукции значительно расширится.

- 24 мая 2020

- 5777

Получите консультацию специалиста

EOS M 400 — металлический 3D-принтер для крупных деталей

12_лазер

Повышение производительности благодаря лазеру мощностью 1000 Вт

11_модульность

Модульная платформа с технологической и наладочной станцией

52_construction_space

Объем сборки

400 x 400 x 400 мм

Мощность лазера 1000 Вт повышает производительность благодаря более высокой скорости печати и более толстым слоям. Идеально подходит для серийного производства крупных металлических деталей.

Идеально подходит для серийного производства крупных металлических деталей.

Покрытие обеих сторон порошковым материалом сокращает время простоя производства. Циркуляционная система фильтрации воздуха с автоматической очисткой означает меньшее количество замен фильтров и более длительный срок службы.

Доступен широкий набор материалов, от легких металлов до нержавеющей стали, инструментальных сталей и жаропрочных сплавов.

| Объем строительства | 400 x 400 x 400 мм (15,8 x 15,8 x 15,8 дюйма) (высота, включая рабочую пластину) | |

| Тип лазера | Yb-волоконный лазер; 1000 Вт | |

| Прецизионная оптика | F-тета-линза | |

| Скорость сканирования | до 7,0 м/с (23 фут/с) | |

| Диаметр фокуса | ок. 90 мкм (0,0035 дюйма) 90 мкм (0,0035 дюйма) | |

| Блок питания | 50 А | |

| Потребляемая мощность | макс. 50,2 кВт / типовая 16,22 кВт | |

| подача сжатого воздуха | 7000 гПа; 20 м³/ч (102 фунта на кв. дюйм; 706 фут³/ч) | |

| Размеры машины (Ш x Г x В) | 4181 x 1613 x 2355 мм (164,6 x 63,5 x 92,7 дюйма) | |

| Рекомендуемое место для установки | мин. 6500 x 6000 x 3300 мм (256 x 236 x 130 дюймов) | |

| Вес | ок. 4635 кг (10 218 фунтов) 4635 кг (10 218 фунтов) | |

| Программное обеспечение | EOSPRINT 2, EOSTATE, EOSCONNECT Core, EOSCONNECT MachinePark, EOSCONNECT MachinePark, металлический корпус и модули Materialise Magics |

53_individual_production Металлические материалы для EOS M 400

EOS Алюминий AlSi10Mg

Детали, напечатанные с использованием EOS Aluminium AlSi10Mg, обладают прочностью, твердостью и динамическими свойствами, а также отличными термическими свойствами и малым весом.

Maraging Steel EOS MS1

Детали обладают превосходными механическими свойствами и поддаются термообработке с использованием простого процесса термического старения для получения превосходной твердости и прочности.

Никелевый сплав EOS IN718

Детали демонстрируют превосходную прочность на растяжение, усталостную прочность, сопротивление ползучести и разрыву при температурах до 700°C, что делает их идеальными для многих высокотемпературных применений.

EOS Титаниум Ti64

Характеристики материала титана делают его идеальным для многих высокопроизводительных применений в аэрокосмической, автомобильной и медицинской областях.

ЭОС Титаниум Ti64ELI

Характеристики материала титана делают его идеальным для многих высокопроизводительных применений в аэрокосмической, автомобильной и медицинской областях.

EOS Медный сплав CuCrZr

Медный сплав CuCrZr имеет благоприятное сочетание электропроводности и теплопроводности в сочетании с хорошими механическими свойствами.

11_modularity Управление материалами Металлические материалы

Порошковая станция IPM M L

IPM M Powder Station L — это полностью автоматическое и интеллектуальное решение для управления материалами, которое предлагает замкнутый цикл подачи порошка в атмосфере защитного газа всего в одном модуле.

13_ПО для автоматизации

ЭОСПРИНТ 2

EOSPRINT — это интуитивно понятный, открытый и производительный CAM-инструмент для систем EOS, который позволяет назначать и оптимизировать параметры сборки для ваших данных CAD. Вместе с программным обеспечением для подготовки данных, таким как SIEMENS NX или Magics, он предлагает обширную среду CAM для аддитивного производства для плавного процесса 3D-печати.

Мониторинг EOSTATE

EOSTATE — это модульное решение для непрерывного мониторинга всех производственных и качественных данных в промышленной 3D-печати. EOSTATE состоит из 4 модулей, которые можно использовать по отдельности или в комбинации.

EOSTATE состоит из 4 модулей, которые можно использовать по отдельности или в комбинации.

ЭОСКОННЕКТ Core

EOSCONNECT Core — это решение для подключения для мониторинга производства. Системы EOS поддерживают IIoT и могут быть интегрированы в существующие ИТ-инфраструктуры через EOSCONNECT Core. EOS предлагает для этого открытый интерфейс.

EOSCONNECT MachinePark

Расширьте возможности вашей системы EOS. Повысьте свою производительность с помощью веб-приложений EOS и контролируйте весь парк машин EOS из любой точки мира с помощью интуитивно понятной панели управления. Получайте автоматические уведомления о состоянии машины и заданиях на печать.

Получайте автоматические уведомления о состоянии машины и заданиях на печать.

— загрузка… —

Будьте воодушевлены. Будьте в курсе.

Подпишитесь на нашу ежемесячную рассылку новостей прямо сейчас!

Настольный 3D-принтер Metal Studio

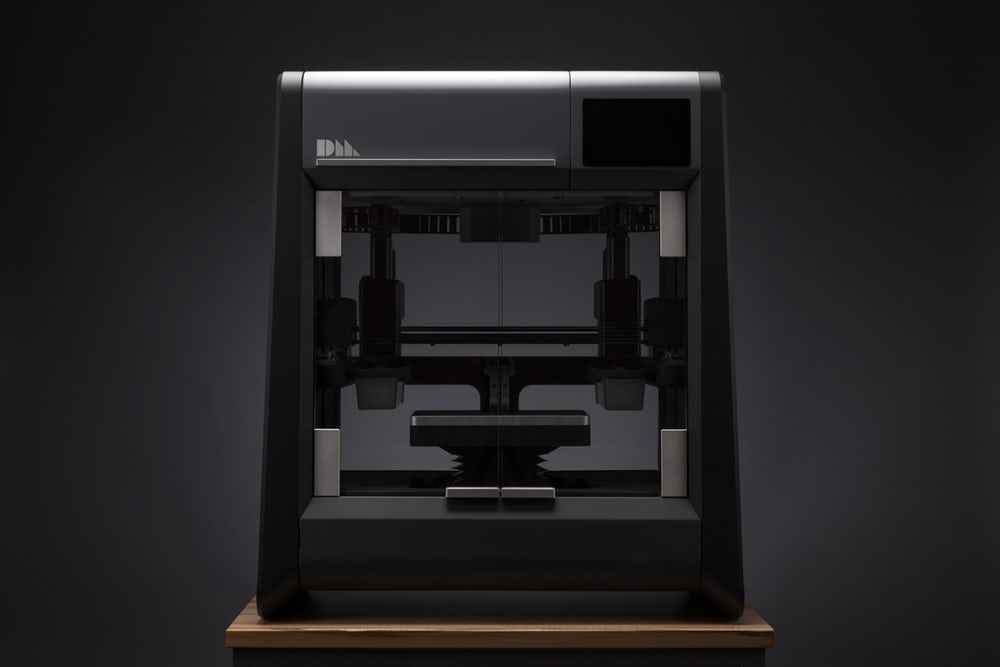

DESKTOP METAL

STUDIO SYSTEM 2™

Комплексное решение для 3D-печати сложных металлических деталей собственными силами

4

Представляем новую Desktop Metal Studio 2 для 3D-печати металлом. Первое комплексное доступное решение для 3D-печати сложных металлических деталей из различных металлических сплавов, включая нержавеющую сталь, медь и инструментальные стали.

Посмотреть видео

Брошюра

Запросить демонстрацию

Запрос цитаты

- Обзор

- Ключевая особенность

- Преимущества

- Как это работает

- Материалы

- Приложения

- Запросить цену

Доступная 3D-печать металла

Studio System 2 от Desktop Metal была создана, чтобы позволить инженерам и проектным группам производить сложные металлические детали быстрее, точнее и в безопасной рабочей среде без необходимости использования специальных помещений или выделенных операторов. . Просто распечатайте и спекайте; Двухэтапный процесс, не требующий растворителя для удаления связующего вещества или инструментов, как в случае MIM (литье металлов под давлением).

. Просто распечатайте и спекайте; Двухэтапный процесс, не требующий растворителя для удаления связующего вещества или инструментов, как в случае MIM (литье металлов под давлением).

Узнайте больше о Desktop Metal Studio, посмотрев видео

Сложное программное обеспечение

Мощное программное обеспечение создает планы сборки и спекания для каждого проекта и материала. Автоматические опоры и параметры управления обеспечивают бесшовную 3D-печать.

Максимальная производительность

3D-печать до 24 кубических дюймов в день из самых разных металлических материалов. Максимальное разрешение принтера 50 мкм

Создан для работы

Система управления движением была построена с использованием шариковых винтов с кодировкой вместо ремней, а в сочетании с автоматическим выравниванием и обогреваемой зоной сборки вы получаете превосходную геометрическую точность и показатели успеха строительства.

Доступный

Безопасный и простой

Съемные опоры

Точные высококачественные детали

Ускорьте работу по металлу

Больше не нужно ждать обработанных или литых деталей. Выполняйте итерации быстрее, печатая очень сложные металлические детали, не выходя из офиса.

ЗАПРОС ИНФОРМАЦИИ

Как это работает

Процесс 3D-печати металлом в 3 простых шага

Шаг 1. Подготовьте файлы

Безопасное веб-программное обеспечение изготавливает файлы STL или CAD, автоматически создавая опоры и управляя параметрами на основе геометрии детали и материала.

Этап 2 — 3D-печать

Слой за слоем зеленая деталь формируется путем экструзии связанных металлических стержней — металлического порошка, скрепленного полимерными связующими — в процессе, называемом Bound Metal Deposition™.

Этап 3 – Спекание

После печати детали помещаются в печь. Когда деталь нагревается до температуры, близкой к температуре плавления, связующее вещество удаляется, а частицы металла сплавляются друг с другом, что приводит к уплотнению детали до 98%.

Когда деталь нагревается до температуры, близкой к температуре плавления, связующее вещество удаляется, а частицы металла сплавляются друг с другом, что приводит к уплотнению детали до 98%.

Представляем новую заменяемую печатающую головку 250 мкм с поддержкой профилей программного обеспечения. Это позволяет использовать новые геометрические формы и приложения, что приводит к получению более мелких деталей и мелких деталей с улучшенной поверхностью.

Камеры есть везде, так почему бы не поставить одну из них на монтажную плиту в камере? Эта камера записывает живые кадры детали во время ее печати и доступна в вашем веб-браузере. Теперь пользователи имеют полное представление о своей части и имеют возможность отслеживать успех печати.

Штабелируемые стеллажи — это новая функция, которая увеличивает частичную вместимость машины для удаления вяжущих и печи, увеличивая пропускную способность. Увеличение объема рабочей нагрузки устраняет типичные узкие места на стадиях агломерации.

Для обеспечения высокого качества деталей была добавлена новая конструкция реторты, обеспечивающая равномерность нагрева.

Устранение некоторых расходов на расходные материалы и снижение себестоимости детали за счет внешних газовых соединений.

Studio Fleet — это специальное и настраиваемое аппаратное решение для 3D-печати металлов для производства сложных металлических деталей в малых и средних объемах.

Материалы

Металлургия, лежащая в основе Studio System™, основана на науке о материалах и устоявшейся цепочке поставок порошков в индустрии литья металлов под давлением (MIM). В сочетании с обширным собственным опытом Desktop Metal в области обработки материалов, связующих компаундов и 3D-печати металлом в результате получаются высококачественные металлические детали по доступным ценам на материалы.

17-4 PH Нержавеющая сталь

| Studio System 2

Материал: 17-4 PH Нержавеющая сталь

17-4 Нержавеющая сталь — это дисперсионно-твердеющая сталь, используемая в широком диапазоне промышленных применений, в том числе в средах с умеренной коррозией и высокими требованиями к прочности.

Технические характеристики

- Ось XY

- После спекания:

- Предел текучести: 695 МПа

- Предельная прочность на растяжение: 925 МПа

- Удлинение при разрыве: 5,3%

- Твердость (HRC): 26

- Плотность (г/куб.см): 7,56

- После спекания:

Применение

- Производственное оборудование

- Химическая обработка

- Пищевая промышленность

- Компоненты насоса

- Клапан

- Крепеж

- Приспособления и приспособления

Технология/процесс

- Осаждение связанного металла™

Учить больше

Нержавеющая сталь 316L

| Studio System 2

Материал: Нержавеющая сталь 316L

Нержавеющая сталь 316L характеризуется коррозионной стойкостью и работоспособностью как при высоких, так и при низких температурах. Это полностью аустенитная сталь, идеально подходящая для суровых условий.

Это полностью аустенитная сталь, идеально подходящая для суровых условий.

Спецификации

- Спеченный:

- Предел прочности при растяжении: 533 МПа

- Предел текучести: 169 МПа

- Удлинение: 66%

- Твердость (HRB): 66

- Плотность (относительная): 97%

Применение

- Химическая и нефтехимическая переработка

- Пищевая промышленность

- Лабораторное оборудование

- Медицинские приборы

- морской

- Ювелирные изделия

- Производство электроэнергии

- Переработка нефти

- Очистка воды

- Производство целлюлозы и бумаги

Технология/процесс

- Bound Metal Deposition™

Учить больше

h23 | Студийная система 2

Материал: Инструментальная сталь х23

Инструментальная сталь х23 – это горячеобрабатываемая сталь с высокой твердостью в горячем состоянии, стойкостью к термическому усталостному растрескиванию и стабильностью при термической обработке. Это делает его идеальным металлом для изготовления инструментов как для горячей, так и для холодной обработки.

Это делает его идеальным металлом для изготовления инструментов как для горячей, так и для холодной обработки.

Характеристики

- Предел текучести :

- Спеченный: 650 МПа

- Термически обработанный: 1250 МПа

- Кованые, термообработанные: 1525

- Предельная прочность на растяжение :

- Спеченный: 1325 МПа

- Термически обработанный: 1720 МПа

- Кованые, термообработанные: 1950 МПа

- Удлинение при разрыве :

- Спеченный: 2,3%

- Термически обработанный: 5,8%

- Кованые, термообработанные: 9%

- Твердость:

- Спеченный: 35

- Термически обработанный: 45

- Кованые, термообработанные: 54

- Плотность :

- Спеченный: ≥93,5%

- Кованый, термообработанный: 100%

Применение

- Экструзионные головки

- Формы для литья под давлением

- Штампы для горячей штамповки

- Литые под давлением стержни, вставки и полости

Технология/процесс

- Bound Metal Deposition™

Учить больше

4140 Хромистая сталь

| Studio System 2

Материал: 4140 Хромистая сталь

Одна из самых универсальных сталей, сталь 4140 характеризуется ударной вязкостью, высокой усталостной прочностью, стойкостью к истиранию и ударным нагрузкам.

Характеристики

- Предел текучести :

- Термическая обработка: 1060 МПа

- Кованые (термически обработанные): 1500 МПа

- Предел прочности при растяжении :

- Термическая обработка: 1450 МПа

- Деформируемый (термически обработанный): 1990 МПа

- Удлинение при разрыве :

- Термическая обработка: 5,5%

- Кованые (термически обработанные): 10%

- Твердость (HRC) :

- Термообработанный: 40

- Кованые (термически обработанные): 52

- Плотность :

- Термическая обработка: 95%

- Кованый (термически обработанный): 100%

Приложение

Универсальные промышленные изделия из стали, такие как:

- Приспособления и приспособления

- Автомобилестроение

- Болты/гайки

- Шестерни

- Стальные муфты

Технология/процесс

- Bound Metal Deposition™

Учить больше

Медь | Studio System 2

Материал: Медь

Медь характеризуется электро- и теплопроводностью и пластичностью и идеально подходит для электрооборудования, сантехники и теплообмена.

Спецификации

- Спеченный:

- Предел прочности при растяжении: 195 МПа

- Предел текучести: 45 МПа

- Удлинение: 37%

- Плотность (г/куб.см): 8,75

Применение

- Бытовая и промышленная электроника

- Теплообменники

- Антенны

- Катушки индуктивности

Технология/процесс

- Bound Metal Deposition™

Учить больше

Ti64 | Studio System 2

Материал: Титановый сплав

Ti64 представляет собой сплав титана, алюминия и ванадия с высоким отношением прочности к весу и коррозионной стойкостью.

Спецификации

- Предельная прочность на растяжение :

- Спеченный: 845 МПа

- Предел текучести :

- Спеченный: 730 МПа

- Удлинение :

- Спеченный: 17%

- Плотность (относительная): 97,5%

Применение

Широкий спектр высокопроизводительных приложений, таких как:

- Специальные автомобильные компоненты, включая шатуны и коробки передач для гонок

- Прототипы медицинских изделий, включая пинцеты, щипцы, зажимы, шовные инструменты и т.

д.

д. - Потребительские товары, включая спортивные товары и ювелирные изделия

Технология/Процесс

- Bound Metal Deposition™

Учить больше

Инконель 625 | Studio System 2

Материал: Никелевый сплав IN 625

Инконель 625 (IN625) — суперсплав с высоким содержанием никеля, идеально подходящий для суровых условий в воде или вне воды, характеризующийся превосходной прочностью, термостойкостью и коррозионной стойкостью.

Specs

Механические свойства [после спекания] :

- Предел прочности при растяжении (Xy): 725 МПа

- Предел текучести (Xy): 303 МПа

- Удлинение при разрыве: 34%

- Твердость (HRB): 83,5

- Модуль Юнга: 199 ГПа

- Плотность: 8,2 г/куб.

см

см

Приложение

- Защита

- Аэрокосмическая отрасль

- Химическая

- Ядерный

Технология/Процесс

- Осаждение связанного металла

Учить больше

Инструментальная сталь D2 | Studio System

Материал: Коррозионностойкая инструментальная сталь

Инструментальная сталь D2 — это универсальный материал, обеспечивающий прочность инструмента, а также коррозионную стойкость, что является ключевым преимуществом для систем с конформным охлаждением.

Specs

Механические свойства (после закалки и отпуска):

- Прочность на разрыв в поперечном направлении (ГПа): 3,1, ASTM B528

- Твердость (HRC): 56,5, ASTM E18

- Плотность: 7,5 г/см³

Применение

- Режущие компоненты

- Вставки и полости для литья под давлением с конформным охлаждением

- Компоненты инструмента для холодной штамповки

Технология/процесс

Учить больше

Превосходные свойства

Подобно литью металлов под давлением (MIM), система Desktop Metal Studio использует объемное спекание для достижения плотности более 98%. Характеристики деталей аналогичны кованым сплавам, и можно настроить плотность деталей с заполнением с закрытыми ячейками.

Характеристики деталей аналогичны кованым сплавам, и можно настроить плотность деталей с заполнением с закрытыми ячейками.

Материалы доступны

17-4 PH NENSALESAIT

316L NENGAIL

H23 Tool Steel

4140 Chrome Moly

Copper

Вырезите 625 Superalloy

Kovar F-15

. Дополнительное материал 9014: Использование 9014: Использование 9014: Использование 9014: Использование 9014: Использование 9014: Использование 9014: ИСПОЛЬЗОВАНИЕ : ИСПОЛЬЗОВАНИЕ : ИСПОЛЬЗОВАНИЕ : ИСПОЛЬЗОВАНИЕ : ИСПОЛЬЗОВАНИЕ. Для индустрии MIM наши системы имеют доступ к широкому спектру существующих материалов — от сталей и алюминия до суперсплавов и титана.

Детали почти чистой формы

Система Desktop Metal Studio производит металлические детали почти чистой формы с точностью и разрешением слоев, необходимыми для функционального прототипирования и множества других приложений. Бесшовный опыт 3D-печати, от печати до спекания, создается с помощью мощного программного обеспечения и автоматического создания поддержки.

Жесткие допуски

± 0,002 дюйма/дюйм (зависит от геометрии)

Удаление опор вручную

Система Desktop Metal Studio не требует электроэрозионной обработки или механической обработки для удаления опорных конструкций. Запатентованные съемные опоры позволяют снимать опору вручную, поскольку она не связана с деталью. В результате можно легко распечатать и использовать очень сложные детали и сборки, которые можно печатать на месте.

Доступная 3D-печать металлом своими силами

ПОСМОТРЕТЬ СОВМЕСТИМЫЕ СПЛАВЫ

Оборудование

Команда разработчиков Desktop Metal разработала 3D-принтер Studio, который на сегодняшний день является самым доступным решением для 3D-печати металлом.

Благодаря мощному веб-программному обеспечению, вспомогательному материалу, который можно удалить вручную, и быстрой замене материалов система Studio

была разработана с нуля для полной интеграции в рабочий процесс разработки продукта.

Принтер

3D-принтер Studio Desktop Metal выдавливает связанные металлические стержни, как в пластиковой системе FDM. В отличие от лазерных 3D-принтеров DMLS, которые выборочно связывают металлические порошки, система Studio не требует каких-либо особых требований к безопасности или оборудованию и дает возможность производить заполнение с закрытыми порами для легких конструкций, а также работать с более широким спектром металлических сплавов.

| Объем сборки | 300 x 200 x 200 мм (12 x 8 x 8 дюймов) |

| Сборочная камера | С подогревом |

| Экструдер в сборе | Двойные быстросъемные печатающие головки |

| Высота слоя (в зеленом состоянии) |

|

| Диаметр сопла (строительный материал) |

|

Загрузить спецификацию

Печь

Печь Studio System 2 спроектирована как самая простая в использовании печь из когда-либо созданных. Он сначала нагревает детали, чтобы удалить все связующие вещества, а затем повышает температуру почти до точки плавления, чтобы обеспечить спекание промышленной прочности в удобном для офиса пакете. Встроенные температурные профили, настроенные для каждой сборки и материала, обеспечивают равномерный нагрев и охлаждение без остаточных напряжений, присутствующих в лазерных системах.

Он сначала нагревает детали, чтобы удалить все связующие вещества, а затем повышает температуру почти до точки плавления, чтобы обеспечить спекание промышленной прочности в удобном для офиса пакете. Встроенные температурные профили, настроенные для каждой сборки и материала, обеспечивают равномерный нагрев и охлаждение без остаточных напряжений, присутствующих в лазерных системах.

| Атмосфера | Спекание при парциальном давлении (в вакууме) |

| Отопление | Нагревательные элементы SiC (4 стороны) |

| Максимальная температура | 1400 °С (2552 °F) |

| Площадь рабочей нагрузки | 3000 см2 (465 в |

| Рабочая нагрузка | 300 x 200 x 170 мм (11,8 x 7,9 x 6,9 дюйма) |

Загрузить спецификацию

Рабочий процесс, управляемый программным обеспечением

Система Desktop Metal Studio была разработана как полный рабочий процесс, не требующий стороннего оборудования. Каждый этап процесса 3D-печати полностью автоматизирован и управляется программным обеспечением, что упрощает переход от CAD к металлической детали.

Каждый этап процесса 3D-печати полностью автоматизирован и управляется программным обеспечением, что упрощает переход от CAD к металлической детали.

Быстрая смена материала

По сравнению с лазерными системами, в которых смена материала может представлять угрозу безопасности и может занять неделю или больше, 3D-принтер Studio был разработан с возможностью замены, безопасных в обращении картриджей для материала и быстрой замены. печатающие головки.

Удобное для офиса спекание

Первая в своем роде печь для спекания оснащена сменными алюминиевыми газовыми баллонами и дополнительными разъемами для простого управления газом. Встроенные фильтры сточных вод, холодные ловушки с связующим веществом, отказоустойчивые устройства и системы обнаружения делают эту систему безопасной для использования в цехах.

Expert Metallurgy Встроенная

Настольная печь для спекания Metal объединяет уникальные профили материалов с данными деталей для построения планов спекания для каждой детали. Благодаря терморегулированию с замкнутым контуром обеспечивается регулирование нагрева в режиме реального времени на протяжении всего цикла спекания, что обеспечивает равномерный нагрев и охлаждение каждой детали.

Благодаря терморегулированию с замкнутым контуром обеспечивается регулирование нагрева в режиме реального времени на протяжении всего цикла спекания, что обеспечивает равномерный нагрев и охлаждение каждой детали.

Малосерийное производство с

Studio Fleet

УЗНАТЬ БОЛЬШЕ

Нержавеющая сталь, медь и инструментальная сталь — вот некоторые из многих критических материалов, которые Studio System привносит в 3D-печать. Каждый сплав проходит тщательную проверку ведущими мировыми учеными-материаловедами, а наши основные материалы неизменно соответствуют или превосходят отраслевые стандарты.

17-4 PH Спецификация материалов

Инструментальная сталь

| 17-4 PH Нержавеющая сталь для прочности и коррозионной стойкости | Низколегированная сталь AISI 4140 со средним содержанием углерода для высокой прочности и ударной вязкости | х23 на твердость и стойкость к истиранию при повышенных температурах |

| Нержавеющая сталь 316L для коррозионной стойкости при высоких температурах | Медь по тепло- и электропроводности | Суперсплав Inconel 625 для прочности и коррозионной стойкости при высоких температурах |

Простой двухэтапный процесс

Распечатанные детали помещаются непосредственно в печь. Нет необходимости в удалении связующего растворителем, просто распечатайте и спекайте.

Нет необходимости в удалении связующего растворителем, просто распечатайте и спекайте.

Безопасность превыше всего

Не имеет запаха и безопасен для окружающей среды благодаря отсутствию фазы, разрушающей растворитель. Нет необходимости в дополнительных вентиляторах или респираторах. Studio System 2 позволяет пользователям настроить и запустить систему в кратчайшие сроки.

Детали высокого качества

Сложная геометрия (требующая высоких, тонких, сложных опор) теперь возможна благодаря новым составам материалов и профилям печати/синтеза.

Рабочий процесс, управляемый программным обеспечением

Для автоматизированного рабочего процесса от печати до спекания с помощью программного обеспечения Fabricate не требуется опыта металлурга или механика

Приложения

Кронштейн машины

Зажимы и приспособления Титановый сплав 64 (Ti64)

Этот кронштейн машины был разработан с использованием гироидного решетчатого заполнения и титана вместо нержавеющей стали 17-4PH для уменьшения веса и материала. при сохранении необходимой функциональной прочности и жесткости.

при сохранении необходимой функциональной прочности и жесткости.

Полное описание

Было бы невозможно создать геометрию этой детали с использованием обычных производственных процессов из-за ее сложности. Более того, 3D-печать этого нового дизайна на Studio System 2 в Ti64 позволяет снизить вес детали на 59процент.

Ti64 для Studio System 2 производит легкие 3D-печатные детали благодаря высокому соотношению прочности к весу, что делает его идеальным для бесчисленных приложений в ключевых отраслях, таких как аэрокосмическая и оборонная, автомобильная, нефтегазовая и медицинская.

Технические характеристики

- Расчетная экономия веса детали: 55-60%

Технология/процесс

- Осаждение связанного металла (BMD)™

Насадка-цветок

Промышленное оборудование Нержавеющая сталь 316L

Эта насадка-цветок была напечатана на 3D-принтере с помощью Desktop Metal Studio System 2™ и используется для распыления жидкости в промышленном оборудовании.

Полное описание

Из-за сложной геометрии этот тип детали обычно отливается с последующей обширной вторичной обработкой. С помощью Studio System 2™ сопло можно напечатать на 3D-принтере без затрат времени на подготовку и настройки, связанных с литьем, что позволяет выполнять единичные и мелкосерийные заказы.

Характеристики

- Размер (мм): 123 x 123 x 45

- Стоимость печати ($): 184,00

Технология/процесс

Bound Metal Deposition™

Шестерня токарного станка

Промышленное оборудование 17-4 PH Нержавеющая сталь

Эта деталь представляет собой запасную шестерню для винтажного токарного станка. Металлическая 3D-печать позволяет изготавливать старые детали по гораздо более низкой цене.

Полное описание

В некоторых случаях запасные части больше не доступны либо со склада, либо от OEM (производителя оригинального оборудования). Изготовление нестандартных зубчатых колес с помощью зубофрезерования и протяжки часто обходится дорого. Благодаря 3D-печати металлом изготовление таких деталей возможно с меньшими затратами и меньшими сроками выполнения заказа.

Изготовление нестандартных зубчатых колес с помощью зубофрезерования и протяжки часто обходится дорого. Благодаря 3D-печати металлом изготовление таких деталей возможно с меньшими затратами и меньшими сроками выполнения заказа.

Характеристики

- Размер (мм): 82 x 82 x 27

- Стоимость печати ($): 58,00

- Стоимость станка ($): 260,67

- Экономия по сравнению с механической обработкой: 77,70%

Технология/процесс

Bound Metal Deposition™

Приспособление для проверки резьбы APG

17-4 PH Нержавеющая сталь (Studio System)

Это приспособление вставляет устройство для проверки резьбы в деталь на производственной линии. Он предназначен для многократного использования и должен легко производиться, чтобы поддерживать производственную линию.

Полное описание

Приспособление необходимо регулярно заменять по мере износа. Печать детали с помощью Studio System сокращает время подготовки ЧПУ и освобождает механический цех для более важной работы.

Печать детали с помощью Studio System сокращает время подготовки ЧПУ и освобождает механический цех для более важной работы.

Характеристики

- Размер (мм): 47 x 28 x 15

- Стоимость печати: $14,00

Технология/процесс

- Bound Metal Deposition™

Тройной коллектор

Производство Сплав 625

Эта часть объединяет три пути потока в один через внутренние каналы. Эти каналы было бы невозможно обработать, и вместо этого их нужно было бы просверлить прямыми отверстиями и заглушить.

Полное описание

Печать в системе Studio позволяет проектировать эти каналы в соответствии с их назначением, а не методом изготовления. Эта деталь может быть изготовлена всего за несколько дней с минимальными затратами труда.

Характеристики

- Размер (мм): 108 x 101 x 98

- Стоимость печати: ($) 906,00

- Стоимость DMLS ($): 4069,28

- Экономия по сравнению с механической обработкой: 77,74%

Технология/процесс

Bound Metal Deposition™

Генерирующая головка поршня

Генеративный дизайн, прототипирование 4140

Прототип головки поршня для поршневого двигателя, оптимизированный с помощью генеративной конструкции. Обычно поршни, изготовленные на станках с ЧПУ из алюминиевого сплава, могут занимать много времени, и их трудно быстро прототипировать и тестировать.

Обычно поршни, изготовленные на станках с ЧПУ из алюминиевого сплава, могут занимать много времени, и их трудно быстро прототипировать и тестировать.

Полное описание

Зачастую переход от проектирования к производству занимает месяцы или даже годы. С помощью Studio System можно легко создавать прототипы и тестировать различные конструкции поршней, что ускоряет сроки разработки продукта, сокращает время выхода на рынок и предоставляет новые возможности для оптимизации, включая генеративный дизайн, при этом избегая задержек с ЧПУ и времени выполнения заказов.

Характеристики

- Размер (мм): 105 x 105 x 54

- Стоимость печати ($): 271,00

- Стоимость станка ($): 568,13

- Экономия по сравнению с механической обработкой: 52,30%

Технология/процесс

Bound Metal Deposition™

Наконечник горелки YE6

Инструменты и оборудование Нержавеющая сталь 316L

Наконечник горелки был первоначально отлит в 1950-х годах. С помощью Studio System компания смогла воссоздать деталь со свойствами, аналогичными оригинальной литой детали, без затрат на инструменты и длительных сроков изготовления.

С помощью Studio System компания смогла воссоздать деталь со свойствами, аналогичными оригинальной литой детали, без затрат на инструменты и длительных сроков изготовления.

Полное описание

Стоимость новых инструментов обычно исчисляется десятками тысяч долларов. Таким образом, Studio System 2, принтер, изначально разработанный для простой установки и использования, обеспечивает значительную экономию средств, особенно когда речь идет о производстве устаревших деталей с низкими затратами и без ущерба для качества деталей.

Характеристики

- Размер (мм): 139 x 139 x 86

- Стоимость печати ($): 193,46

- Стоимость станка: ($) 694.00

- Снижение затрат: 72,00%

Технология/процесс

Bound Metal Deposition™

Спиральный теплообменник

Производство Медь

Этот теплообменник обеспечивает гораздо более высокую скорость теплопередачи, чем детали, изготовленные традиционным способом. Используется в химической обработке для охлаждения горячего газа при его протекании по трубе.

Используется в химической обработке для охлаждения горячего газа при его протекании по трубе.

Полное описание

Система Studio позволяет легко печатать сложную геометрию теплообменника как отдельного компонента. Его нельзя изготовить как один компонент с помощью станков с ЧПУ из-за его тонких внешних ребер и сложного внутреннего спирального канала охлаждения.

Характеристики

- Размер (мм): 78 x 64 x 58

- Стоимость печати ($): 443,00

- Стоимость станка ($): 2138,00

- Снижение затрат: 79,28%

Технология/Процесс

Bound Metal Deposition™

Форма для молнии

Материал: Инструментальная сталь h23

Эта деталь представляет собой вставку для литья под давлением для изготовления цинковых молний.

Полное описание

3D-печать вкладышей пресс-формы сокращает время производственного цикла и позволяет быстро итерировать и совершенствовать конструкции застежек-молний.

Лазер высокой мощности начинает сканировать деталь в поперечном сечении, спекая или сплавляя крупицы металла. Объект получается сразу твердым, так как вся его область обрабатывается одновременно.

Лазер высокой мощности начинает сканировать деталь в поперечном сечении, спекая или сплавляя крупицы металла. Объект получается сразу твердым, так как вся его область обрабатывается одновременно. Поэтому сегодня в 3D выгодно печатать в первую очередь мелкие металлические детали, которые слишком сложно или дорого создавать традиционными способами.

Поэтому сегодня в 3D выгодно печатать в первую очередь мелкие металлические детали, которые слишком сложно или дорого создавать традиционными способами. 2 м/с

2 м/с

д.

д. см

см