Содержание

Производство аккумуляторов для электромобилей | Аккумуляторы для электромобилей

Решения в области герметизации, склеивания и терморегулирования для производства аккумуляторов для электромобилей (EV) и гибридных автомобилей (HV).

Обратиться к специалисту

Оптимальные показатели и максимальная безопасность

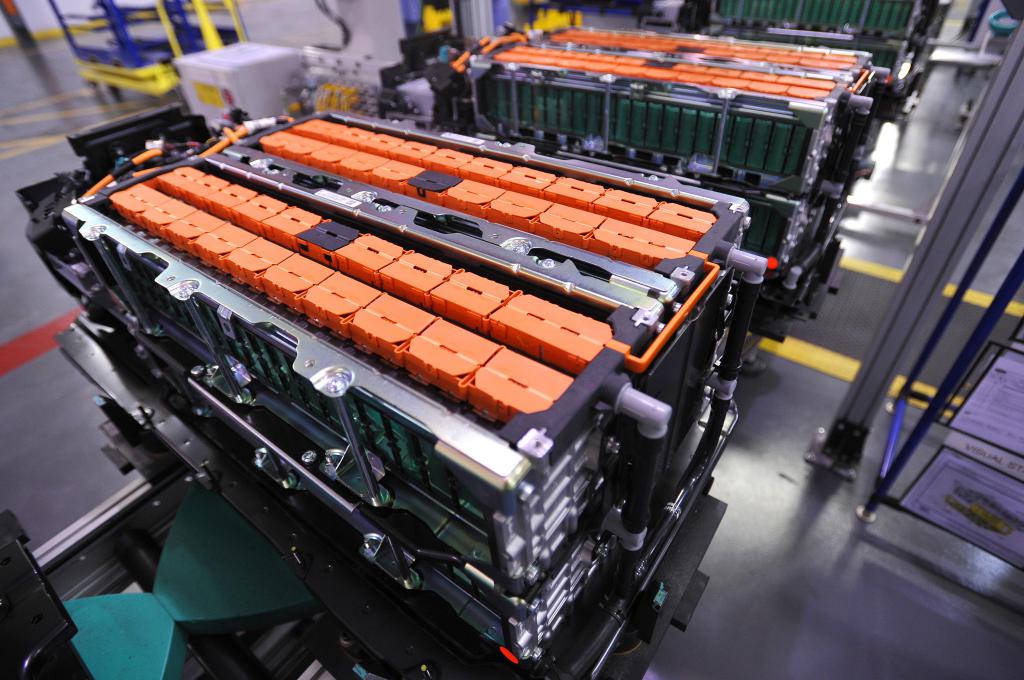

Герметизация, склеивание и терморегулирование для оптимальной производительности и максимальной безопасности при производстве аккумуляторных батарей для электромобилей (EV) и гибридных автомобилей (HV). Независимо от того, используете ли вы призматические, пакетные или цилиндрические элементы в модуле или блоке, компания Graco может предложить вам оборудование для нанесения одно- и двухкомпонентных материалов, отличающееся продолжительным сроком эксплуатации, высокой точностью и возможностью работы с широким спектром материалов, включая высокоабразивные заполнители зазоров (TIM).

Склеивание элементов между собой и приклеивание элемента к раме

Склеивание элементов между собой и приклеивание элемента к раме

Внутри модулей призматического или пакетного типа элементы надежно склеиваются друг с другом, формируя пакет элементов и обеспечивая изоляцию и защиту от вибрации или перемещения.

Эти установленные друг на друге элементы и другие электронные устройства затем приклеиваются к охлаждающей пластине для обеспечения хорошей теплопроводности и диэлектрической прочности. Во многих случаях модуль затем герметизируется в легком корпусе из поликарбоната или АБС-пластика для защиты от внешних загрязнений.

Приклеивание элемента к каркасу и инкапсуляция модуля

Приклеивание элемента к каркасу и инкапсуляция модуля

Во время сборки модулей цилиндрические элементы часто приклеиваются к поликарбонатному каркасу. Это позволяет обеспечить неподвижность элементов в течение всего процесса монтажа и структурную целостность модуля.

Это позволяет обеспечить неподвижность элементов в течение всего процесса монтажа и структурную целостность модуля.

Чаще всего в модулях цилиндрических элементов между элементами наносится вспенивающийся клей для создания легкого буфера между элементами, что позволяет обеспечить повышенные ударные и вибрационные характеристики и помогает предотвратить процессы теплового разгона/распространения.

Заполнение зазоров

Заполнение зазоров

Термоплавкие материалы или материалы для заполнения зазоров распределяются между модулями и контурами охлаждения блока аккумуляторов. Эти вязкие клеи содержат высокоабразивные наполнители, которые идеально отводят тепло от аккумулятора.

Герметизация блока

Герметизация блока

Блок аккумуляторов герметизирован с помощью вулканизируемых на месте прокладок (CIPG) или деформируемых прокладок (FIPG). Данные уплотнения соответствуют стандарту IP68 для защиты аккумулятора от проникновения воды и внешних загрязнений.

Данные уплотнения соответствуют стандарту IP68 для защиты аккумулятора от проникновения воды и внешних загрязнений.

Огнеупорное покрытие

Огнеупорное покрытие

На крышку аккумуляторного блока можно нанести огнеупорное покрытие, которое защищает не только от огня, но и от коррозии.

Структурный клей

Структурный клей

Склеивание разнородных материалов, таких как алюминий или другие материалы, осуществляется в аккумуляторных блоках или модулях с помощью структурных клеев. Это не только способствует облегчению конструкции, но также обеспечивает дополнительную прочность и жесткость аккумулятора.

Применение

Преимущества терморегулирования для аккумуляторов электромобилей

Терморегулирование имеет решающее значение для аккумуляторов электромобилей и требует надежного оборудования для нанесения материала, способного справиться со сложными задачами.

Применение

Герметизация цилиндрических аккумуляторных элементов пенополиуретаном

Герметизация пенополиуретаном в производстве высокопроизводительных аккумуляторных модулей, остающихся безопасными в случае любых неисправностей.

Примеры успешного применения оборудования

Пример использования: Производитель литий-ионных аккумуляторов

Производителю литий-ионных аккумуляторов потребовалось решение для герметизации ячеек в соответствии с отраслевыми требованиями для предотвращению теплового разгона и распространения тепла.

Применение

Герметизация блока аккумуляторных батарей — аккумулятор для электромобилей

«>Качественная герметизация оказывает значительное влияние на производительность и срок службы аккумуляторов для электромобилей, а также позволяет обеспечить надежную защиту внутренних компонентов от проникновения воды, а также воздействия агрессивной внешней среды.

Применение

Приклеивание ячеек к основанию — аккумулятор для электромобилей

Узнайте о сокращении затрат на сборку аккумуляторов за счет уменьшения времени цикла и использования высокоскоростных автоматизированных процессов.

Применение

Нанесение суспензии для покрытия электрода

«>Растущий спрос на производство аккумуляторов для электромобилей требует передовых решений — и процесс нанесения суспензии с помощью щелевой экструзионной головки не исключение.

VM 1802

LG Chem VM 1802 — двухкомпонентный термоматериал, предназначенный для аккумуляторов электромобилей и теплопередачи в радиоэлектронике.

Liqui-Form 3500 (LF3500)

Henkel — BERGQUIST® LIQUI-FORM 3500 представляет собой термопасту с высокой теплопроводностью, специально разработанную для областей применения, требующих баланса между возможностью нанесения и минимальным воздействием на компоненты во время сборки.

HB Fuller EV Protect 4006

EV Protect 4006 представляет собой двухкомпонентный огнестойкий пенополиуретан низкой плотности, предназначенный для заливки и герметизации цилиндрических элементов в аккумуляторных модулях электромобилей.

HB Fuller EV Seal 500

Узнайте больше о EV SEAL 500 — легко наносимом, быстро отверждаемом герметике для многоразового применения, используемом в аккумуляторах автомобилей и электротранспорта.

LORD CoolTherm SC-1200

«>Теплопроводящий силиконовый наполнитель LORD CoolTherm® SC-1200 представляет собой двухкомпонентный материал, обеспечивающий отличную теплопроводность для электронных устройств и аккумуляторных батарей.

Крупнейшие производители батарей для электромобилей

автомобильная промышленность, Зеленая мобильность, Автомобильные аккумуляторные батареи

21 февраля 2022

Развитие рынка литий-ионных элементов не замедляется. Совсем наоборот – с каждым годом создается все больше компаний, специализирующихся на производстве батарей для электромобилей. По предварительным оценкам, к 2040 году около 70% всех личных автомобилей будут работать на электричестве – производители батарей будут играть важную роль в этой трансформации.

Какие компании производят аккумуляторы для электромобилей?

Растущий спрос на литий-ионные аккумуляторы дает компаниям-производителям реальную возможность для интенсивного развития. В настоящее время крупнейшими игроками на этом рынке являются, прежде всего, Китай, Япония, Корея и США – именно в этих странах расположены штаб-квартиры ведущих компаний, производящих батареи для электромобилей, таких как Panasonic, LG Chem, Samsung, Beijing Pride Power, SB LiMotive или Tesla. Полный список гораздо длиннее, и к нему постоянно присоединяются новые корпорации. Также стоит обратить внимание на дополнительные элементы, которые поддерживают работу батареи или защищают этот ключевой компонент – к ним относятся детали, связанные с изоляцией или амортизацией.

Полный список гораздо длиннее, и к нему постоянно присоединяются новые корпорации. Также стоит обратить внимание на дополнительные элементы, которые поддерживают работу батареи или защищают этот ключевой компонент – к ним относятся детали, связанные с изоляцией или амортизацией.

Читайте также: Системы изоляции автомобильных аккумуляторов и решения по управлению ударами, производимые компанией Knauf Automotive

Роль Европейского союза в производстве батарей для электромобилей

Согласно прогнозам, в ближайшие 20 лет спрос на батареи для электромобилей может увеличиться в пять раз. Европейский союз интенсивно поддерживает развитие рынка электромобилей и активно продвигает этот тип решений – именно поэтому в 2017 году Европейская комиссия запустила Европейский аккумуляторный альянс. Всего через год после его запуска уже был достигнут значительный прогресс в области производства батарей в Европе. Компания Knauf Industries присоединилась к сообществу EBA в 2020 году в качестве одного из участников цепочки поставок батарей, производящих пластмассовые компоненты для аккумуляторных батарей.

Читайте также: Новые тенденции и разработки в мировой автомобильной промышленности против COVID-19

В Европе ведущим производителем батарей является шведская компания Northvolt. Важным конкурентом на азиатском рынке является Automotive Cell Company (ACC), совместное предприятие Saft/Total и PSA/Opel.

В контексте производителей батарей для EV стоит упомянуть и польские компании. Несмотря на то, что в Польше пока нет завода по производству автомобилей этого типа, уже реализуются крупные проекты, связанные с компонентами для производства батарей. Также существует множество польских филиалов международных компаний. Одним из примеров является LG Solution Wrocław – в настоящее время крупнейший европейский производитель литий-ионных батарей для автомобильной промышленности.

Читайте также: На заводе во Вроцлаве запущено производство автомобильных деталей из EPP

Стоимость производства батарей для электромобилей

Стоимость батареи электромобиля в настоящее время составляет более 30 процентов от общей стоимости транспортного средства. Причиной этого является высокая цена редкоземельных элементов, необходимых для изготовления батареи – лития, никеля, кобальта, магния и других. Расходы, связанные с добычей этих элементов, составляют более половины стоимости всей батареи. Кроме того, на цену батарей EV также влияет необходимость использования в конструкции дополнительных элементов, которые предназначены для предотвращения электрического пробоя и защиты чувствительных компонентов батареи.

Причиной этого является высокая цена редкоземельных элементов, необходимых для изготовления батареи – лития, никеля, кобальта, магния и других. Расходы, связанные с добычей этих элементов, составляют более половины стоимости всей батареи. Кроме того, на цену батарей EV также влияет необходимость использования в конструкции дополнительных элементов, которые предназначены для предотвращения электрического пробоя и защиты чувствительных компонентов батареи.

LFP-батареи Tesla – образец инновационной EV-компании

Рост цен на сырье побуждает некоторые компании искать альтернативы – одним из примеров является Tesla, которая объявила, что в 2020 году планирует перейти на более дешевые литий-железо-фосфатные батареи. Однако это будет касаться не всех моделей автомобилей, предлагаемых компанией. Современная компания Amperex Technology Co. – крупнейший в мире производитель батарей – работает над улучшением характеристик новых компонентов. Тем временем методы производства разрабатываются совместно со стартапами, такими как Our Next Energy из Нови, штат Мичиган. Илон Маск недавно объявил, что батареи LFP будут использоваться во всех недорогих моделях, в то время как батареи на основе никеля и марганца будут использоваться в автомобилях, ориентированных на дальние расстояния.

Илон Маск недавно объявил, что батареи LFP будут использоваться во всех недорогих моделях, в то время как батареи на основе никеля и марганца будут использоваться в автомобилях, ориентированных на дальние расстояния.

Читайте также: Инновационные полупроводниковые батареи в электромобилях

Одна лишь батарея – это еще не все, важны и дополнительные компоненты

Как и другие компоненты автомобиля, батарея электромобиля нуждается в надлежащей защите. Дорожное движение является довольно сложной средой для литий-ионных батарей – они подвергаются всевозможным ударам и довольно интенсивному использованию во время движения. В результате их емкость и производительность могут постепенно снижаться, что приводит к уменьшению дальности хода автомобиля. Поэтому важно использовать такие компоненты, как сепараторы элементов, которые поглощают удары, или прочные изоляционные элементы.

Защита батареи и срок ее службы

Помимо самого производства, компании, выпускающие батареи для электромобилей, придают большое значение разработке новых технологий для увеличения срока службы и долговечности батарей. Учитывая высокую стоимость производства батарей, важно, чтобы они были эффективными и демонстрировали низкий уровень износа даже после длительного использования. Одним из решающих факторов срока службы батареи является то, как она используется – однако не менее важно, чтобы она была должным образом защищена. Knauf Automotive предлагает решения в этой области, специализируясь, в частности, на системах изоляции автомобильных аккумуляторов и компонентах, защищающих аккумулятор от ударов.

Учитывая высокую стоимость производства батарей, важно, чтобы они были эффективными и демонстрировали низкий уровень износа даже после длительного использования. Одним из решающих факторов срока службы батареи является то, как она используется – однако не менее важно, чтобы она была должным образом защищена. Knauf Automotive предлагает решения в этой области, специализируясь, в частности, на системах изоляции автомобильных аккумуляторов и компонентах, защищающих аккумулятор от ударов.

Для производства компонентов изоляции аккумуляторных батарей компания Knauf Automotive использует легкий и гибкий материал вспененный полипропилен (EPP), а также различные специальные вспененные материалы. Он используется для производства полных комплектов изоляции аккумуляторов, которые не только легки, но и устойчивы к различным механическим повреждениям. Кроме того, пенопласт EPP обладает теплоизоляционными свойствами, которые предотвращают передачу высоких температур между отдельными элементами. Он также устойчив к огню и жаре – это другие характеристики, которые важны в контексте батарей электромобилей.

Он также устойчив к огню и жаре – это другие характеристики, которые важны в контексте батарей электромобилей.

Не стесняйтесь обращаться к нам, если у вас есть вопросы – мы подготовим решение, соответствующее вашим потребностям.

Производство аккумуляторов — быстро развивающаяся отрасль с большими амбициями — передовой опыт в области программного обеспечения по секторам

Недавний глобальный переход к возобновляемым источникам энергии и снижение зависимости от ископаемого топлива привели к буму электрификации и накопления энергии во всем мире. Один только сектор электромобилей поднимет потребность в батареях на новый уровень. Под влиянием индустрии электромобилей литий-ионные аккумуляторы, скорее всего, будут доминировать в ближайшем будущем. Учитывая прогнозируемый ежегодный рост спроса на аккумуляторы более чем на 25%, необходимо построить более ста гигафабрик, чтобы удовлетворить спрос до 2030 года9.0003

Сочетание более низких цен на сырье (т.е. литий, кобальт) и эффекта масштаба при производстве аккумуляторов приводит к снижению стоимости — за последнее десятилетие цены на литий-ионные аккумуляторы упали на 90%. Это, в свою очередь, подпитывает дальнейший рост, поскольку все больше и больше приложений становятся экономически целесообразными.

Это, в свою очередь, подпитывает дальнейший рост, поскольку все больше и больше приложений становятся экономически целесообразными.

С быстрым ростом приходит жесткая конкуренция. Новые, интеллектуальные методы производства и постоянные улучшения — это путь вперед.

К чему стремятся все производители аккумуляторов для

Минимальное воздействие на окружающую среду — цель многих производителей аккумуляторов. Это требует добросовестного поиска источников ценного сырья, использования экологически чистой энергии для производства аккумуляторных элементов и систем замкнутого цикла, встроенных в производственные процессы.

Некоторые также изучают решения по переработке, чтобы восстановить материалы из батарей с истекшим сроком службы и перенаправить их обратно в производство, чтобы «замкнуть цикл».

Поговорите с АББ о решениях в области экологически чистой энергии и устойчивых методах производства — это наша «домашняя территория».

Во всех решениях для батарей ячейка является «наименьшим общим знаменателем». Аккумулятор состоит из множества небольших элементов, соединенных последовательно и параллельно для большей емкости.

«Ни одна цепь не прочнее своего самого слабого звена». Это особенно верно в отношении производства аккумуляторов: ни один аккумулятор не мощнее, чем его самый слабый элемент.

Разница в качестве и сроке службы может значительно различаться между лучшими и худшими элементами. Таким образом, воспроизводимый и стабильный производственный процесс повысит общее качество и производительность аккумуляторных решений в требовательных приложениях.

АББ может повысить вашу конкурентоспособность по всей цепочке создания стоимости.

Проблемы современного производства аккумуляторов

Несмотря на быстрый рост, рынок производства аккумуляторов отличается высокой конкуренцией. Производители сталкиваются с рядом трудностей в поисках оптимального решения для батарей.

АББ помогает производителям решить эти проблемы и улучшить весь процесс — от поступления сырья до замыкания цикла переработки использованных батарей.

Проблемы безопасности возникают как в самом процессе производства аккумуляторов, так и в готовом конечном продукте.

Безопасное и правильное обращение с различным сырьем, газами и современными химическими процессами являются неотъемлемой частью производственного процесса.

Повышенная плотность энергии в батареях имеет свою цену. Короткие замыкания и проблемы, связанные с нагревом, могут в наихудших возможных условиях привести к тепловому выходу из строя, при котором выбрасываются воспламеняющиеся газы.

Время выхода на рынок — это все в отрасли с экспоненциальным ростом, такой как производство аккумуляторов.

С момента появления идеи/решения до запуска и запуска нового завода по производству аккумуляторов может пройти до 5 лет. При компетентной поддержке на всех этапах создания, компьютерного проектирования, тестирования и проверки можно сэкономить драгоценное время в крупномасштабных проектах с нуля и наращивании мощностей.

При производстве аккумуляторов свойства частиц, элементов, модулей и блоков никогда не бывают одинаковыми. В то же время производители стремятся к крупномасштабному производству со стабильным, стабильным прогностическим качеством.

Новые интегрированные методы производства необходимы, чтобы помочь производить больше, используя меньше энергии и дорогостоящих металлов.

Экологически чистое мышление и выбор источников являются ключевыми на протяжении всего жизненного цикла — от поступления экологически чистой энергии и снижения потребления сырья до эффективных решений по переработке.

Усовершенствованный контроль за загрязнением окружающей среды, обеспечивающий минимальные выбросы в процессе производства, помогает — так же как и оптимизированные продукты с практически нулевым воздействием в течение всего жизненного цикла батареи.

Высокопроизводительные аккумуляторы полагаются на интеллектуальное производство

Столкнувшись с жесткой конкуренцией и ценовым давлением, производители аккумуляторов активно внедряют методы «умного производства». Мы являемся свидетелями цифровой трансформации традиционных методов производства, где основополагающими являются автоматизация, цифровизация, роботизация, машинное обучение и программные решения для управления.

Мы являемся свидетелями цифровой трансформации традиционных методов производства, где основополагающими являются автоматизация, цифровизация, роботизация, машинное обучение и программные решения для управления.

Умное производство объединяет физический и виртуальный миры, постоянно повышая производительность за счет сбора и использования огромных объемов данных для принятия более эффективных решений. Данные подскажут, «что делать» и «когда это сделать», помогая производителям удовлетворять меняющиеся требования и условия на заводе в режиме реального времени.

Узнайте, как ABB с ее многолетним опытом в области автоматизации, робототехники, программного обеспечения для производственных операций и цифровых услуг может направлять и поддерживать вас с решениями для умного производства!

Компания АББ также имеет опыт в управлении эксплуатацией зданий, поддержании уровня влажности внутри помещений, подходящего для производства аккумуляторов, управлении отходящим теплом и очистке воды/сточных вод. Актуальные аспекты на любом предприятии по производству аккумуляторов. Во время эксплуатации АББ предлагает сервисную поддержку с индивидуальными решениями по техническому обслуживанию, включая контроль и удаленный мониторинг.

Актуальные аспекты на любом предприятии по производству аккумуляторов. Во время эксплуатации АББ предлагает сервисную поддержку с индивидуальными решениями по техническому обслуживанию, включая контроль и удаленный мониторинг.

Аккумуляторные заводы гигантских размеров будут потреблять много электроэнергии, эквивалентной небольшому городу. Поэтому прочная и надежная электрическая сеть является ключевым требованием, которое АББ может предоставить.

Фото предоставлено Northvolt AB

Фото предоставлено Northvolt AB

Цифровые решения АББ обеспечивают контроль и понимание, необходимые для эффективного производства аккумуляторов.

Современное программное обеспечение для управления качеством позволяет собирать данные, связанные с производством, в режиме реального времени. Быстрое распознавание проблем с качеством и реагирование на них является важным шагом на пути к обеспечению общего качества.

Глубокая прослеживаемость ячеек и интегрированные модули/системы дают возможность постоянно совершенствовать проектирование, поиск поставщиков, производство, безопасность, производительность, срок службы, профилактическое обслуживание, общую стоимость владения и многое другое.

Сквозная визуализация всего производственного процесса — разработка материалов, процесс, элемент, модуль, упаковка, управление батареями. Превращение данных в информацию даст вам полное представление и поможет найти области для улучшения.

Оптимизация благодаря высокоавтоматизированному, роботизированному и программному производству. Обеспечивает более широкий спектр настраиваемых аккумуляторных решений с точки зрения масштабируемости, требований к упаковке / пространству, плотности энергии, веса, долговечности, ожидаемого срока службы, времени зарядки и срока службы.

Изделия и системы для всех видов производства

Автоматика и контрольно-измерительные приборы

Лицензии и оборудование 800xA (DCS)

Серверное и клиентское оборудование

Ввод в эксплуатацию и инжиниринг

Приборы

Электрификация

Распределительное устройство среднего и низкого напряжения

Двигатели и преобразователи частоты

Монтажный материал

Паровой котел

Электрификация,

Система управления питанием

Распределение среднего и низкого напряжения

Управление производственными операциями

Производственный заказ/материал/управление качеством

Мониторинг производительности

Исторические данные

Интеграция с ERP, DCS

Мощность

Подстанции

Силовые трансформаторы

Робототехника

Узнать больше

Насколько плох процесс производства аккумуляторов для электромобилей?

Электромобиль (EV) будет производить гораздо меньше выбросов в течение своего срока службы, чем автомобиль с двигателем внутреннего сгорания (ДВС). Однако материалы, необходимые для производства аккумуляторов для электромобилей, оказывают ряд воздействий на окружающую среду и вызывают озабоченность.

Однако материалы, необходимые для производства аккумуляторов для электромобилей, оказывают ряд воздействий на окружающую среду и вызывают озабоченность.

Что касается лития, кобальта и редкоземельных элементов, то три крупнейших мировых производителя контролируют более трех четвертей мирового производства. Такая высокая географическая концентрация, длительные сроки запуска новой добычи полезных ископаемых, снижение качества ресурсов в некоторых районах и различные экологические и социальные последствия — все это вызывает опасения относительно надежных и устойчивых поставок полезных ископаемых для поддержки перехода к энергетике.

В течение срока службы транспортного средства общие выбросы парниковых газов (ПГ), связанные с производством, зарядкой и вождением электромобиля, ниже, чем общие выбросы ПГ, связанные с бензиновым автомобилем. Это связано с тем, что у электромобилей нулевые выбросы выхлопных газов, и они, как правило, производят значительно меньше парниковых газов во время работы. Исследователи из Аргоннской национальной лаборатории оценили выбросы как для автомобиля с двигателем внутреннего сгорания, так и для электромобиля с запасом хода на электротяге 300 миль. По их оценкам, хотя выбросы парниковых газов при производстве электромобилей и в конце их срока службы выше, общие выбросы парниковых газов для электромобилей по-прежнему ниже, чем для автомобилей с двигателями внутреннего сгорания.

Исследователи из Аргоннской национальной лаборатории оценили выбросы как для автомобиля с двигателем внутреннего сгорания, так и для электромобиля с запасом хода на электротяге 300 миль. По их оценкам, хотя выбросы парниковых газов при производстве электромобилей и в конце их срока службы выше, общие выбросы парниковых газов для электромобилей по-прежнему ниже, чем для автомобилей с двигателями внутреннего сгорания.

Рисунок получен из EPA/общественного достояния

Тем не менее, этого не скроешь: хотя выбросы электромобилей в течение всего срока службы меньше, чем у автомобилей с ДВС, у производства электромобилей есть темная сторона и конфликтующие приоритеты, которые требуют внимания и исследований.

Для электромобиля требуется около 200 кг минералов, таких как медь, никель, кобальт и литий. Это в 6 раз больше, чем у автомобиля с ДВС. В соответствии со сценарием, изложенным МЭА, который соответствует целям Парижского соглашения, доля чистых энергетических технологий в общем спросе значительно возрастет в течение следующих двух десятилетий до более чем 40% для меди и редкоземельных элементов, 60-70% для никеля и кобальта и почти 90% для лития.

Поиски металлов в Бэттери-Вэлли и других местах идут полным ходом

Закон о снижении инфляции, самый мощный закон США о климате из когда-либо принятых, выделяет почти 400 миллиардов долларов на инициативы в области экологически чистой энергии в течение следующего десятилетия, включая налоговые льготы на электромобили. Электромобили, которые будут иметь право на получение кредита в размере 7500 долларов, производятся в Северной Америке с использованием батарей с минералами, выкопанными из-под земли в США или у их торговых партнеров.

Транспортная ассоциация с нулевым уровнем выбросов (ZETA) и Ford Motor Company утверждают, что продвижение горнодобывающей промышленности в США поможет увеличить количество электромобилей на дорогах. В письменных комментариях рабочей группе Министерства внутренних дел по реформе законодательства о добыче полезных ископаемых они призвали президента Джо Байдена упростить разработку горнодобывающих проектов на федеральных землях. Это часть более широкой картины поиска дополнительных внутренних источников минералов и материалов для литий-ионных аккумуляторов на фоне растущей напряженности между Западом и Китаем, последний из которых контролирует цепочки поставок металлов для аккумуляторов.

Новый рудник в США может занять от 7 до 10 лет, чтобы получить все разрешения и документы, прежде чем он будет запущен в эксплуатацию. Форд утверждает, что в Канаде и Австралии этот процесс занимает от 2 до 3 лет.

Не все автопроизводители США ждут. Drive Tesla Canada с энтузиазмом сообщает о том, что Tesla построит свой следующий Gigafactory в их стране. Недавние наблюдения Tesla на шахте Nouveau Monde подтверждают это предположение из-за ее способности поставлять материалы для изготовления анодов производителям аккумуляторов. Noveau Monde может заинтриговать Tesla своими заявлениями о том, что это крупнейшее месторождение полезных ископаемых в Северной Америке.

#Tesla посещает графитовый рудник и завод в Квебеке, Канада 🇨🇦 https://t.co/wIj3KSw2sw pic.twitter.com/mgCV9M2d2e

— TheTeslaLife (@TheTeslaLife) 2 сентября 2022 г.

Батарея электромобиля и литий: хранение энергии и споры

Важнейшей частью производства аккумуляторов является литий — мягкий белый металл, который отлично сохраняет энергию. Международное энергетическое агентство прогнозирует, что к 2040 году спрос вырастет более чем в 40 раз, если страны мира будут придерживаться своих целей Парижского соглашения по сокращению выбросов парниковых газов. Электромобили и аккумуляторные батареи уже вытеснили бытовую электронику и стали крупнейшим потребителем лития, а к 2040 году они заменят нержавеющую сталь как крупнейшего конечного потребителя никеля9.0003

Международное энергетическое агентство прогнозирует, что к 2040 году спрос вырастет более чем в 40 раз, если страны мира будут придерживаться своих целей Парижского соглашения по сокращению выбросов парниковых газов. Электромобили и аккумуляторные батареи уже вытеснили бытовую электронику и стали крупнейшим потребителем лития, а к 2040 году они заменят нержавеющую сталь как крупнейшего конечного потребителя никеля9.0003

Литий извлекают из горных пород или рассола.

- Сподумен : При добыче богатой литием руды, называемой сподумен, используется процесс добычи открытым способом, который представляет значительный риск для окружающей среды из-за шрамов на земле и процессов добычи. Шахты в Тасмании, например, в течение последних 5 лет имели место утечки загрязненной воды. 79% извлекаемого лития в США находится в пределах 35 миль от резерваций коренных жителей. Некоторые такие горнодобывающие проекты, предоставляя металлы для решения глобальной проблемы отказа от ископаемого топлива, могут столкнуться с сильным и растущим сопротивлением со стороны коренных американцев за угрозу священным местам или традиционному образу жизни.

- Рассол : Рассол — морская вода, другие поверхностные воды, подземные воды или растворы с высоким содержанием солей — смешивается с пресной водой и оставляется в прудах на срок до 18 месяцев. В конце концов вода испаряется и оставляет после себя минералы. Необходима дополнительная обработка, прежде чем можно будет извлечь литий. Концентрированный рассол, который является побочным продуктом опреснения, содержит еще более высокую концентрацию ценных минералов по сравнению с другими источниками рассола, что делает его ресурсом для извлечения лития.

Несколько университетов, стартапов и новаторов занимаются исследованиями и разработками для более чистого извлечения металлов. Особый интерес представляет прямая экстракция, при которой литий получают прямо из рассола, а не выпаривают воду и используют химические вещества для удаления примесей. Задача этой технологии состоит в том, чтобы сделать процесс коммерчески жизнеспособным.

Заключительные мысли о производстве аккумуляторов

Ожидается, что в 2022 году по всему миру будет отгружено около 10 миллионов аккумуляторных батарей для электромобилей, а к 2027 году их число возрастет до 30 миллионов. Калифорния запретит продажу новых автомобилей с двигателями внутреннего сгорания к 2035 году, еще один шаг на мировом рынке к переходу на полностью электрический транспорт и потребность в батареях для электромобилей.

Калифорния запретит продажу новых автомобилей с двигателями внутреннего сгорания к 2035 году, еще один шаг на мировом рынке к переходу на полностью электрический транспорт и потребность в батареях для электромобилей.

Переработка аккумуляторов для электромобилей часто рассматривается как средство сокращения выбросов, связанных с производством электромобилей, за счет снижения требований к первичным источникам питания. При переработке учитываются как традиционные источники, так и возникающие потоки отходов, такие как отработанные аккумуляторы электромобилей. Но утилизация аккумуляторов — это всего лишь пресловутая капля в море производства электромобилей.

Ответственное извлечение имеет важное значение. Он включает в себя изучение местного биоразнообразия, водных потоков и проблем местных сообществ, чтобы выяснить, как уменьшить вред, сказала Эйми Буланже, исполнительный директор Инициативы по обеспечению ответственной добычи полезных ископаемых.0229 Нью-Йорк Таймс . Эти меры могут быть дорогостоящими, что может сократить прибыль, поэтому большинство компаний придерживаются минимальных требований закона.

Эти меры могут быть дорогостоящими, что может сократить прибыль, поэтому большинство компаний придерживаются минимальных требований закона.

Прогресс в направлении ответственной добычи происходит, хотя и медленно, в Чили и США. Буланже утверждает, что эти законы часто недостаточно строги, чтобы действительно защищать окружающую среду, говоря: «Для этого не требуется много новых технологий».

Критики, такие как ZETA и Ford, возражают, что срочность климатического кризиса означает, что у мира нет времени для тщательного извлечения этих металлов. «Возможно, мы бы не жили в мире, подверженном климатическим стрессам, в котором мы живем сейчас, если бы мы рассмотрели последствия добычи нефти и газа», — отмечает она, добавляя: «У нас нет времени устраивать еще больше беспорядков, когда мы пытаемся Для решения этой проблемы.»

Профессор экономической геологии Австралийского национального университета Джон Маврогенес говорит, что в скором времени будет принято решение о слиянии прибыльности и ответственности в горнодобывающей промышленности.