Содержание

Производство литий-ионных батареей | Группа Бюлер

myBühler

Решения для различных производств

Продукты питания и комбикорм

Прогрессивные материалы

Продукты питания и комбикорм

-

Корм для сельскохозяйственных животных

-

Корм для животных-компаньонов

-

Корм для рыб

-

Азиатская лапша

-

Хлебобулочные изделия

-

Биомасса

-

Биорафинирование

-

Пивоваренная промышленность

-

Какао и шоколад

-

Кофе

-

Кондитерские изделия и снэки

-

Молочные продукты

-

Услуги для производства муки

-

Обработка зерна

-

Технологии переработки насекомых

-

Соложение

-

Орехи

-

Масличные семена

-

Макаронные изделия

-

Бобовые и пряности

-

Рис и необрушенный рис

-

Пшeницa и злаки

-

Альтернативные протеины & пищевые ингредиенты

-

Хлопья для завтрака

Прогрессивные материалы

-

Покрытия для стекол зданий и автомобилей

-

Автомобильная индустрия

-

Батареи

-

Химические и косметические товары

-

Литье под давлением

-

Цифровая печать

-

Материалы для электронной промышленности

-

Гибкая электроника

-

Гибкая упаковка

-

Металлизация

-

Офтальмологическая оптика

-

Краски и покрытия

-

Сортировка пластика

-

Прецизионная оптика

-

Чернила для печати

-

Мокрое измельчение и диспергирование

Преданность делу

Преданность делу

-

Защита климата

-

Цифровизация

-

Персонал и карьера

-

Безопасность пищевых продуктов

-

Мобильность

-

Питание

-

Эффективное использование ресурсов

-

Экологическая устойчивость

Мир Бюлер

-

Сервисное обслуживание и обучение

-

События и вебинары

-

Цифровые услуги

-

Технологии производства

-

Подразделения и учебно-прикладные центры

-

Работа со СМИ

-

Партнер по продажам

-

Сотрудничество со стартапами

-

Портал поиска работы

-

Поколение B

-

О нас

-

Свяжитесь с нами

Select your language

Выберите свой регион и язык

Инновационное производство литий-ионных батарей

Мы предлагаем большой выбор решений для основных этапов производства литий-ионных батарей. К ним относятся двухвинтовые смесители электродной массы и оборудование для мокрого измельчения активных веществ и сырья. Наши инновационные производственные решения сокращают расходы и повышают рентабельность.

К ним относятся двухвинтовые смесители электродной массы и оборудование для мокрого измельчения активных веществ и сырья. Наши инновационные производственные решения сокращают расходы и повышают рентабельность.

Одной из основных задач мировой экономики является поддержание устойчивого развития и сохранение природных ресурсов. По прогнозам специалистов, к 2040 году население Земли будет использовать на 30 % больше энергии, чем сегодня. Решение этой задачи требует технологических инноваций в производстве аккумуляторных батарей.

Наши инновационные решения для эффективного производства активных веществ и электродной массы помогут соответствовать современным и будущим требованиям.

+

Процесс Бюлер

Эффективно на каждом этапе производства

No Results Found

Преимущества для промышленности

Опыт, на который можно положиться

Наша компания поставляет оборудование для различных отраслей и может предложить самые практичные решения для производства литий-ионных батарей.

Оптимизация процессов в соответствии с вашими требованиями

Работайте с нашими экспертами над созданием и совершенствованием процессов. Наши опытные лаборатории, где можно протестировать новые процессы и идеи, расположены во всем мире.

Поддержка от начала и до конца

Наша международная команда окажет полную поддержку на всех этапах проекта: от проектирования завода до пусконаладки и комплексного сервисного обслуживания.

Опыт, на который можно положиться

Наша компания поставляет оборудование для различных отраслей и может предложить самые практичные решения для производства литий-ионных батарей.

Оптимизация процессов в соответствии с вашими требованиями

Работайте с нашими экспертами над созданием и совершенствованием процессов. Наши опытные лаборатории, где можно протестировать новые процессы и идеи, расположены во всем мире.

Поддержка от начала и до конца

Наша международная команда окажет полную поддержку на всех этапах проекта: от проектирования завода до пусконаладки и комплексного сервисного обслуживания.

Подробнее

Сервис и обучение

Наши тренинги предназначены для предоставления самой актуальной информации о продукции и технологиях, а также для передачи необходимых знаний и опыта.

Приветствие*

ГоспожаГосподин

Имя

Фамилия*

Название компании*

Адрес электронной почты*

Номер телефона

Страна*

АфганистанАлбанияАлжирАмериканское СамоаАмериканские Виргинские островаАндорраАнголаАнгильяАнтарктикаАнтигуа и БарбудаАргентинаАрменияАрубаАвстралияАвстрияАзербайджанБагамские ОстроваБахрейнБангладешБарбадосБелоруссияБельгияБелизБенинБермудские ОстроваБутанБоливияБосния и ГерцеговинаБотсванаОстров БувеБразилияБританские Виргинские островаБрунейБолгарияБуркина-ФасоБурундиКамбоджаКамерунКанадаКабо-ВердеКаймановы островаЦентральноафриканская РеспубликаЧадЧилиКитайОстров РождестваКокосовые островаКолумбияКоморыОстрова КукаКоста-РикаХорватияКубаКипрЧешская РеспубликаДемократическая Республика КонгоДанияДжибутиДоминикаДоминиканская РеспубликаНидерландские Антильские островаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияГабонГамбияГрузияГерманияГанаГибралтарВеликобританияГрецияГренландияГренадаГваделупаГуамГватемалаГвинеяГвинея-БисауГайанаГаитиГондурасГонконгВенгрияИсландияИндияИндонезияИранИракИрландияОстров МэнИзраильИталияКот-д’ИвуарЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКНДРРеспублика КореяКувейтКиргизияРеюньонЛаосЛатвияЛиванЛесотоЛиберияЛивияЛихтенштейнЛитваЛюксембургМакаоСеверная МакедонияМадагаскарМалавиМалайзияМальдивыМалиМальтаМаршалловы ОстроваМартиникаМавританияМаврикийМайоттаМексикаМикронезияМолдавияМонакоМонголияЧерногорияМонтсерратМароккоМозамбикМьянмаНамибияНауруНепалНидерландыНовая КаледонияНовая ЗеландияНикарагуаНигерНигерияОстрова НиуэОстров НорфолкСеверные Марианские островаНорвегияОманПакистанПалауПалестинаПанамаПапуа — Новая ГвинеяПарагвайПеруФилиппиныПольшаПортугалияПуэрто-РикоКатарРумынияРуандаРоссийская ФедерацияСент-Кристофер и НевисСамоаСан-МариноСан-Томе и ПринсипиСаудовская АравияСенегалСербияСейшельские ОстроваСьерра-ЛеонеСингапурСловакияСловенияСоломоновы островаСомалиЮжная АфрикаЮжный СуданИспанияШри-ЛанкаСв. ЕленаСент-ЛюсияСен-Пьер и МикелонСент-ВинсентСуданСуринамШпицберген и Ян-МайенЭсватиниШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоОстрова ТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыСоединенные Штаты АмерикиУругвайВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве

ЕленаСент-ЛюсияСен-Пьер и МикелонСент-ВинсентСуданСуринамШпицберген и Ян-МайенЭсватиниШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоОстрова ТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыСоединенные Штаты АмерикиУругвайВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве

Выберите вашу страну или регион.

Улица

Номер дома

Город/населенный пункт

Почтовый индекс

Отрасль*

Комбикорма для сельскохозяйственных животныхПокрытия для стекол зданий и автомобилейАзиатская лапшаАвтомобильная промышленностьХлебобулочные изделияБатареиБиорафинированиеБиомассаПивоварниХимические и косметические товарыКакао и шоколадКофеКондитерские изделия и снэкиМолочные продуктыЛитье под давлениемЦифровая печатьМатериалы для электронной промышленностиРешение для экструдированияГибкая электроникаГибкая упаковкаУслуги для производства мукиОбработка зернаТехнологии переработки насекомыхСоложениеМеталлизацияОрехиМасличные семенаОфтальмологическая оптикаКраски и покрытияМакаронные изделияПрецизионная оптикаПечатные краскиБобовые и специиРис и необрушенный рисСуперабсорбирующие полимерыМокрое измельчение и диспергированиеПшeницa и злаки

Выберите, к какой отрасли относится ваш запрос.

Выберите, к какой отрасли относится ваш запрос.

Сообщение*

Я согласен(-сна) с Политикой конфиденциальности.

Политика конфиденциальности компании Бюлер

Настройки файлов-cookies

Мы используем файлы-cookies для того, чтобы сделать наш веб-сайт более удобным для использования и постоянно улучшать просмотр данных в Интернете. Некоторые из файлов-cookies необходимы для использования сайта и его функций, а другие помогают нам улучшить ваш опыт работы с сайтом. Вы можете согласиться с использованием всех файлов-cookies, нажав «Принимаю», или же принять только самые необходимые файлы-cookies, нажав «Принять только самые необходимые файлы-cookies». Получите более подробную информацию о том, какие файлы-cookies мы используем и как ими управлять, посетив нашу справочную страницу Политика в отношении файлов-cookies.

Получите более подробную информацию о том, какие файлы-cookies мы используем и как ими управлять, посетив нашу справочную страницу Политика в отношении файлов-cookies.

Производство литий-ионных аккумуляторов — технология и сложности

Любой прибор для превращения химической энергии в электрическую должен иметь активный металл с большим отрицательным потенциалом. То есть разность потенциалов на катоде и аноде должна быть максимальной. Оптимальными свойствами обладает литий.

Содержание

- 1 Устройство аккумуляторов

- 2 Производство литий-ионных аккумуляторов в России

Устройство аккумуляторов

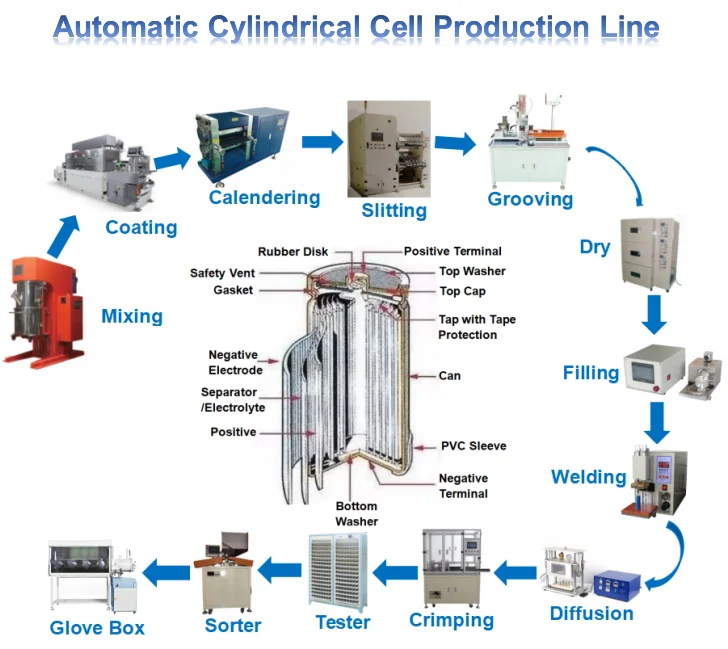

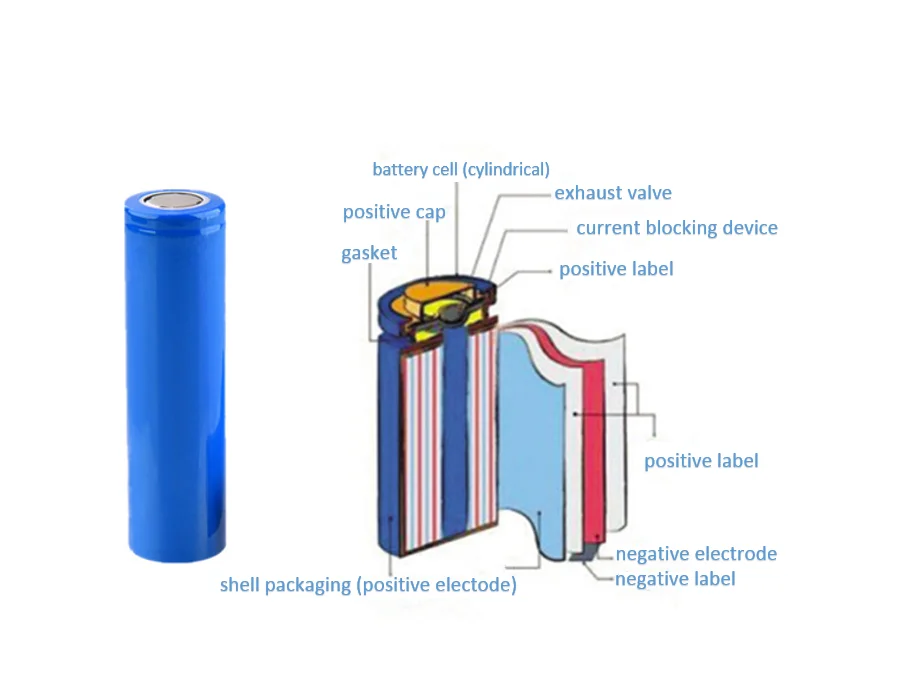

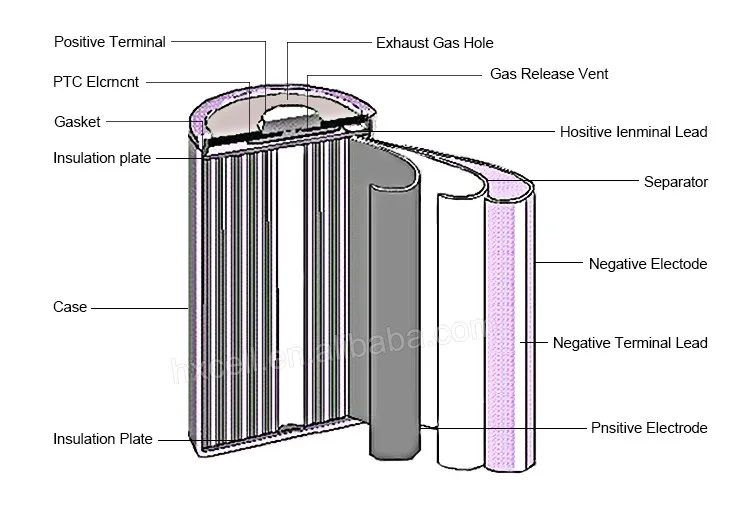

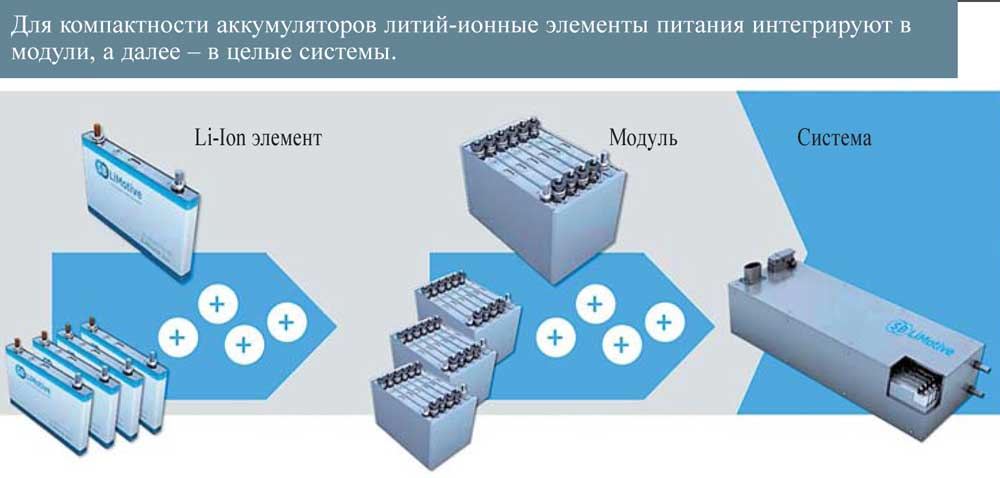

Легкий металл используется в виде химических соединений графита и литий-кобальт-оксида (LiCoO2), нанесенных в виде обмазки на медную и алюминиевую фольгу. Могут использоваться другие соли на основе лития. Весь процесс производства li-ion аккумуляторов состоит из этапов:

Весь процесс производства li-ion аккумуляторов состоит из этапов:

- изготовление электродов;

- сборка активной части и создание защиты;

- упаковка, внесение электролита;

- проверка работоспособности.

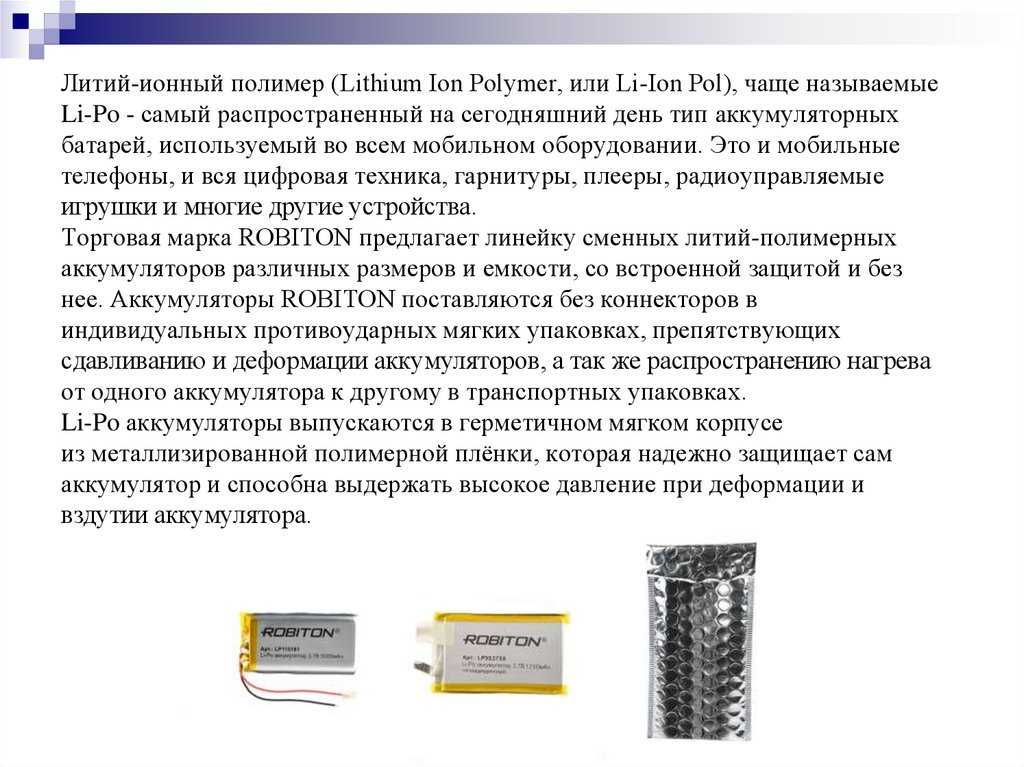

Две ленты сматываются в рулон или собираются из листов в корпус. Свободное пространство заливается электролитом, выполняются клеммные выводы в герметичном контуре. Литий-ионные аккумуляторы залиты жидким электролитом, литий-полимерные – гелевым.

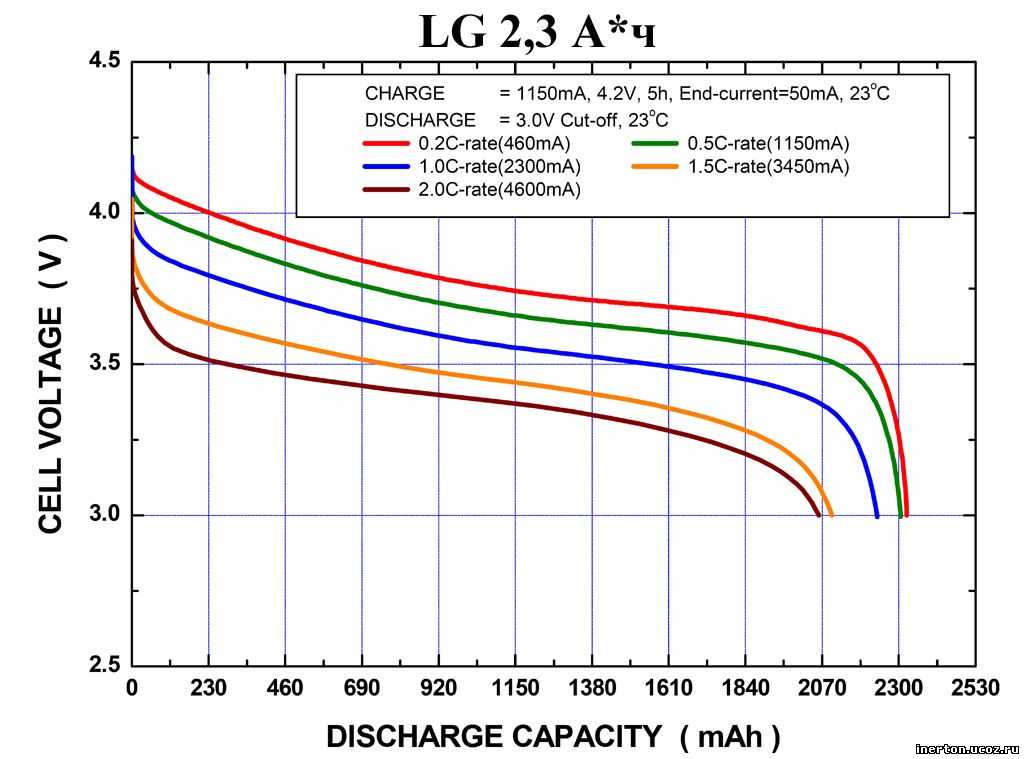

В результате получаются приборы разных форм и габаритов. В пересчете на объем активной массы, характеристики:

- плотность 150-200 Вт-ч/кг или 350-450 Вт-ч/л;

- напряжение 3,6-3,7 В;

- потеря 20 % емкости после 500-1000 циклов зарядки;

- рабочие температуры -20 ~ +50 0.

Применение компактные батарейки получили в ноутбуках, сотовых телефонах, фотоаппаратах. Ими оснащают электромобили. Производство литиевых аккумуляторов несложное, не требует больших площадей. Основные производственные площадки расположены в Азии, развивается производство литиевых аккумуляторов в РФ. Здесь построен самый большой «Ли-ион» завод в мире, в пригороде Новосибирска – Толмачево.

Основные производственные площадки расположены в Азии, развивается производство литиевых аккумуляторов в РФ. Здесь построен самый большой «Ли-ион» завод в мире, в пригороде Новосибирска – Толмачево.

Технология производства литий-ионных аккумуляторов

Аноды и катоды в элементах сходны по форме, но имеют разное содержание. Смешение мелких компонентов до нанесения на анод или катод недопустимо. Поэтому, в производстве разнозаряженных полос для литиевых батарей, оборудование используется одно, а производственные площадки разные.

Этап 1.

Подготовка активного слоя для нанесения на фольгированную основу. В трубчатой печи состав спекается в однородную массу при температуре 1200 0 С. Полученное сырье размалывается на мельницах до мелкодисперсного состояния и тщательно перемешивается для полной однородности. Состав наносят на проводящую ленту, закрепляют в термопечи. Прецизионным прессом прокатывают заготовку и направляют с цех сборки.

Этап 2.

На высокоточном оборудовании нарезают материал на ленты или листы, снова сушат при 250 0, собирают в последовательности катод, анод в многослойную конструкцию определенной формы. Соединяют ультразвуковой сваркой отдельно катодные и анодные лепестки, выводят контакт на токосъемник. Происходит придание нужной формы и проверка элемента на КЗ.

Этап 3.

Приваривается отрицательная клемма и создается углубленный контур для последующей впайки крышки. В атмосфере инертного газа в корпус закачивается порция электролита, крышка устанавливается, центруется и сваривается, проверяется герметичность корпуса. Готовый элемент обертывается термоусадочной пленкой. На поверхности остаются только выводы полюсов. Здесь же проводится первичная зарядка батареи.

Этап 4.

На заключительном этапе производства литий-ионных батарей выполняют контроль качества, проверку емкости и замеры сопротивления. Сохранность батарей обеспечивается при температуре 0-10 градусов. За 2 года батарея без употребления может потерять 20 % от первоначальной емкости. При периодической разрядке – зарядке батарея выдерживает до 1000 циклов.

При периодической разрядке – зарядке батарея выдерживает до 1000 циклов.

Производство литий-ионных аккумуляторов в России

Производством, разработкой и исследованием литиевых аккумуляторов в России занимаются международные корпорации. Одна из них «НПО ССК (SSK group) создана на предприятиях «Радуга», расположенным в г, Сасово Рязанской области, на Украине и в Индии. Здесь освоена технология изготовления батарей емкостью до 1000 А-ч и напряжением до 300 В. Они могут работать в диапазоне температур -40 +90 , выдерживать до 3000 циклов разряда.

Есть Научный центр «Автономные источники тока». Располагается он в Сколково. Продукция рассчитана для систем накопления большой мощности (СНЭ), выпускается на крупногабаритный транспорт.

Крупнейшее в мире производство li-ion аккумуляторов в России построено в Новосибирске, как российско-китайское производство. Завод «Лиотех» производит изделия емкостью 200-700 А-ч, работающие при температурах от -45 до +65 градусов. Промышленное производство в 1 млн. штук в год призвано обеспечить 5 000 автобусов.

штук в год призвано обеспечить 5 000 автобусов.

Характеристики продукции “Лиотех”

Развиваются производства, по ассортименту и количеству продукции уступающие зарубежным компаниям:

- АК «Ригель»;

- ОАО»Энергия»;

- НИИХИТ-2.

Россия может производить литиевые батареи с довольно низкой себестоимостью – металл получают в Новосибирске, остальные компоненты также отечественные.

Видео

Предлагаем познакомиться с производством литиевых аккумуляторов в России на крупнейшем предприятии «Лиотех»

Производство литий-ионных аккумуляторов

как мир будет производить достаточно?

Наступил век электромобилей. Ранее в этом году американский автомобильный гигант General Motors объявил, что намерен прекратить продажу бензиновых и дизельных моделей к 2035 году. Audi, базирующаяся в Германии, планирует прекратить производство таких автомобилей к 2033 году. Многие другие автомобильные транснациональные корпорации выпустили аналогичные дорожные карты. . Внезапно промедление крупных автопроизводителей с электрификацией своего автопарка превращается в спешку.

Audi, базирующаяся в Германии, планирует прекратить производство таких автомобилей к 2033 году. Многие другие автомобильные транснациональные корпорации выпустили аналогичные дорожные карты. . Внезапно промедление крупных автопроизводителей с электрификацией своего автопарка превращается в спешку.

Электрификация личной мобильности набирает обороты, о которых еще несколько лет назад даже не могли мечтать даже самые ярые ее сторонники. Во многих странах правительственные мандаты ускорят изменения. Но даже без новой политики или правил половина мировых продаж легковых автомобилей в 2035 году будет приходиться на электромобили, согласно данным лондонской консалтинговой компании BloombergNEF (BNEF).

Эта масштабная конверсия промышленности знаменует собой «переход от топливоемкой к материалоемкой энергетической системе», заявило Международное энергетическое агентство (МЭА) в мае 1 . В ближайшие десятилетия на дороги выйдут сотни миллионов автомобилей с массивными батареями внутри (см. «Электродвигатели»). И каждая из этих батарей будет содержать десятки килограммов материалов, которые еще предстоит добыть.

«Электродвигатели»). И каждая из этих батарей будет содержать десятки килограммов материалов, которые еще предстоит добыть.

Источник: Реф. 2

Предвидя мир, в котором доминируют электромобили, ученые-материаловеды работают над двумя большими задачами. Один из них заключается в том, как сократить количество металлов в батареях, которые являются дефицитными, дорогими или проблематичными, поскольку их добыча сопряжена с серьезными экологическими и социальными издержками. Другой — улучшить переработку аккумуляторов, чтобы можно было эффективно повторно использовать ценные металлы из отработанных автомобильных аккумуляторов. «Вторичная переработка будет играть ключевую роль в этом комплексе», — говорит Кваси Ампофо, горный инженер, ведущий аналитик по металлургии и горнодобывающей промышленности в BNEF.

Производители аккумуляторов и автомобилей уже тратят миллиарды долларов на сокращение затрат на производство и переработку аккумуляторов для электромобилей, что отчасти вызвано государственными стимулами и ожиданием будущих правил. Национальные спонсоры исследований также основали центры для изучения лучших способов производства и переработки батарей. Поскольку в большинстве случаев добывать металлы все еще дешевле, чем перерабатывать их, ключевая цель состоит в том, чтобы разработать процессы для достаточно дешевого извлечения ценных металлов, чтобы конкурировать с недавно добытыми. «Самый большой разговор — это деньги», — говорит Джеффри Спангенбергер, инженер-химик из Аргоннской национальной лаборатории в Лемонте, штат Иллинойс, который руководит инициативой ReCell по переработке литий-ионных аккумуляторов, финансируемой США из федерального бюджета.

Национальные спонсоры исследований также основали центры для изучения лучших способов производства и переработки батарей. Поскольку в большинстве случаев добывать металлы все еще дешевле, чем перерабатывать их, ключевая цель состоит в том, чтобы разработать процессы для достаточно дешевого извлечения ценных металлов, чтобы конкурировать с недавно добытыми. «Самый большой разговор — это деньги», — говорит Джеффри Спангенбергер, инженер-химик из Аргоннской национальной лаборатории в Лемонте, штат Иллинойс, который руководит инициативой ReCell по переработке литий-ионных аккумуляторов, финансируемой США из федерального бюджета.

Будущее лития

Первой задачей исследователей является сокращение количества металлов, которые необходимо добывать для аккумуляторов электромобилей. Количество варьируется в зависимости от типа аккумулятора и модели автомобиля, но один автомобильный литий-ионный аккумулятор (известного как NMC532) может содержать около 8 кг лития, 35 кг никеля, 20 кг марганца и 14 кг марганца. кобальт, по данным Аргоннской национальной лаборатории.

кобальт, по данным Аргоннской национальной лаборатории.

Аналитики не ожидают отказа от литий-ионных батарей в ближайшее время: их стоимость упала настолько резко, что они, вероятно, станут доминирующей технологией в обозримом будущем. Сейчас они в 30 раз дешевле, чем когда они впервые появились на рынке в виде небольших портативных батарей в начале 19 века.90-х годов, хотя их производительность улучшилась. BNEF прогнозирует, что к 2023 году стоимость литий-ионного аккумулятора для электромобиля упадет ниже 100 долларов США за киловатт-час, или примерно на 20% ниже, чем сегодня (см. «Резкое падение стоимости аккумуляторов»). В результате электромобили, которые по-прежнему дороже обычных, должны достичь паритета цен к середине 2020-х годов. (По некоторым оценкам, электромобили уже дешевле автомобилей с бензиновым двигателем в течение всего срока службы благодаря тому, что их питание и обслуживание обходятся дешевле.)

Источник: M. S. Ziegler & J. E. Trancik Energy Environ. науч. https://doi.org/grhx (2021).

науч. https://doi.org/grhx (2021).

Для производства электроэнергии литий-ионные батареи перемещают ионы лития внутри от одного слоя, называемого анодом, к другому, катоду. Они разделены еще одним слоем, электролитом. Катоды являются основным фактором, ограничивающим производительность батареи, и именно в них находятся самые ценные металлы.

Катод типичного литий-ионного аккумуляторного элемента представляет собой тонкий слой слизи, содержащей микрокристаллы, которые часто похожи по структуре на минералы, встречающиеся в природе в земной коре или мантии, такие как оливины или шпинели. Кристаллы соединяют отрицательно заряженный кислород с положительно заряженным литием и различными другими металлами — в большинстве электромобилей это смесь никеля, марганца и кобальта. При перезарядке батареи ионы лития вырываются из этих оксидных кристаллов и притягиваются к аноду на основе графита, где они хранятся, зажатые между слоями атомов углерода (см. «Электрическое сердце»).

Источник: адаптировано из G. Harper et al. Natur e 575 , 75–86 (2019) и G. Offer et al. Природа 582 , 485–487 (2020).

Сам по себе литий не является дефицитом. Согласно июньскому отчету BNEF 2 , текущие запасы металла — 21 миллион тонн, по данным Геологической службы США, — достаточны для перехода на электромобили до середины века. А запасы — это гибкое понятие, потому что они представляют собой количество ресурса, которое может быть извлечено с экономической точки зрения при текущих ценах и с учетом современных технологий и нормативных требований. Для большинства материалов, если спрос растет, в конечном итоге растут и запасы.

Поскольку автомобили электрифицируются, задача заключается в увеличении производства лития для удовлетворения спроса, говорит Ампофо. «В период с 2020 по 2030 год он вырастет примерно в семь раз».

Это может привести к временному дефициту и резким колебаниям цен, говорит он. Но рыночные сбои не изменят картину в долгосрочной перспективе. «По мере создания новых перерабатывающих мощностей эта нехватка, скорее всего, устранится сама собой», — говорит Хареш Камат, специалист по накоплению энергии в Исследовательском институте электроэнергетики в Пало-Альто, Калифорния.

«По мере создания новых перерабатывающих мощностей эта нехватка, скорее всего, устранится сама собой», — говорит Хареш Камат, специалист по накоплению энергии в Исследовательском институте электроэнергетики в Пало-Альто, Калифорния.

Соляные отложения на заводе по производству лития на солончаках Уюни в Потоси, Боливия. Предоставлено: Carlos Becerra/Bloomberg/Getty

Увеличение добычи лития связано с экологическими проблемами: современные формы добычи требуют большого количества энергии (для извлечения лития из горных пород) или воды (для извлечения из рассолов). Но более современные методы извлечения лития из геотермальной воды с использованием геотермальной энергии для управления процессом считаются более безопасными. И, несмотря на эти экологические потери, добыча лития поможет заменить разрушительную добычу ископаемого топлива.

Исследователей больше беспокоит кобальт, который является наиболее ценным компонентом современных аккумуляторов для электромобилей. Две трети мировых поставок добываются в Демократической Республике Конго. Активисты-правозащитники выразили обеспокоенность условиями там, в частности, детским трудом и вредом для здоровья рабочих; как и другие тяжелые металлы, кобальт токсичен, если с ним не обращаться должным образом. Можно использовать альтернативные источники, такие как богатые металлом «конкреции», обнаруженные на морском дне, но они представляют собственную опасность для окружающей среды. И никель, еще один важный компонент аккумуляторов электромобилей, также может столкнуться с нехваткой9.0007 3 .

Две трети мировых поставок добываются в Демократической Республике Конго. Активисты-правозащитники выразили обеспокоенность условиями там, в частности, детским трудом и вредом для здоровья рабочих; как и другие тяжелые металлы, кобальт токсичен, если с ним не обращаться должным образом. Можно использовать альтернативные источники, такие как богатые металлом «конкреции», обнаруженные на морском дне, но они представляют собственную опасность для окружающей среды. И никель, еще один важный компонент аккумуляторов электромобилей, также может столкнуться с нехваткой9.0007 3 .

Управление металлами

Для решения проблем с сырьем в ряде лабораторий проводились эксперименты с катодами с низким содержанием или без кобальта. Но катодные материалы должны быть тщательно разработаны, чтобы их кристаллическая структура не разрушалась, даже если во время зарядки удаляется более половины ионов лития. А полный отказ от кобальта часто снижает плотность энергии батареи, говорит материаловед Арумугам Мантирам из Техасского университета в Остине, потому что он изменяет кристаллическую структуру катода и то, насколько прочно он может связывать литий.

Мантирам входит в число исследователей, решивших эту проблему — по крайней мере, в лаборатории — показав, что кобальт можно удалить из катодов без ущерба для производительности 4 . «Материал без кобальта, о котором мы сообщали, имеет ту же кристаллическую структуру, что и оксид лития-кобальта, и, следовательно, такую же плотность энергии», — говорит Мантирам. Его команда сделала это, уточнив способ производства катодов и добавив небольшое количество других металлов, сохранив при этом кристаллическую структуру оксида кобальта катода. Мантирам говорит, что внедрить этот процесс на существующих фабриках должно быть просто, и он основал новую фирму под названием TexPower, чтобы попытаться вывести его на рынок в течение следующих двух лет. Другие лаборатории по всему миру работают над батареями, не содержащими кобальт: в частности, новаторский производитель электромобилей Tesla из Пало-Альто, Калифорния, заявил, что планирует исключить металл из своих батарей в ближайшие несколько лет.

Сунь Янг-Кук из Университета Ханьянг в Сеуле, Южная Корея, — еще один ученый-материаловед, добившийся аналогичных результатов в производстве катодов, не содержащих кобальта. Сан говорит, что некоторые технические проблемы могут остаться при создании новых катодов, потому что процесс основан на рафинировании богатых никелем руд, для чего может потребоваться дорогая атмосфера с чистым кислородом. Но сейчас многие исследователи считают проблему кобальта по существу решенной. Мантирам и Сан «показали, что можно делать действительно хорошие материалы без кобальта и [которые] работают очень хорошо», — говорит Джефф Дан, химик из Университета Далхаузи в Галифаксе, Канада.

Рабочие добывают кобальт возле шахты между Лубумбаши и Колвези в Демократической Республике Конго. Фото: Federico Scoppa/AFP/Getty

Никель

хоть и не такой дорогой, как кобальт, но и не дешевый. Исследователи также хотят удалить его. «Мы решили проблему нехватки кобальта, но поскольку мы так быстро расширяемся, мы движемся прямо к проблеме никеля», — говорит Гербранд Седер, материаловед из Национальной лаборатории Лоуренса Беркли в Беркли, Калифорния. Но удаление как кобальта, так и никеля потребует перехода к радикально другим кристаллическим структурам для катодных материалов.

Но удаление как кобальта, так и никеля потребует перехода к радикально другим кристаллическим структурам для катодных материалов.

Один из подходов заключается в использовании материалов, называемых неупорядоченными каменными солями. Они получили свое название из-за своей кубической кристаллической структуры, которая похожа на структуру хлорида натрия, где кислород играет роль хлора, а смесь тяжелых металлов заменяет натрий. За последнее десятилетие команда Седера и другие группы показали, что некоторые каменные соли, богатые литием, позволяют литию легко входить и выходить — важнейшее свойство, позволяющее многократно заряжать 5 . Но, в отличие от обычных катодных материалов, неупорядоченные каменные соли не требуют кобальта или никеля, чтобы оставаться стабильными во время этого процесса. В частности, они могут быть сделаны из марганца, который дешев и доступен в изобилии, говорит Седер.

Лучше перерабатывать

Если батареи будут производиться без кобальта, исследователи столкнутся с непредвиденными последствиями. Металл является основным фактором, который делает переработку аккумуляторов экономичной, потому что другие материалы, особенно литий, в настоящее время дешевле добывать, чем перерабатывать.

Металл является основным фактором, который делает переработку аккумуляторов экономичной, потому что другие материалы, особенно литий, в настоящее время дешевле добывать, чем перерабатывать.

На типичном заводе по переработке аккумуляторы сначала измельчаются, что превращает элементы в порошкообразную смесь всех используемых материалов. Эта смесь затем разбивается на составляющие ее элементы либо сжижением в плавильне (пирометаллургия), либо растворением в кислоте (гидрометаллургия). Наконец, металлы осаждаются из раствора в виде солей.

Механический шредер измельчает аккумуляторные модули, показанные здесь на заводе по переработке в Дюзенфельде в Германии. Фото: Wolfram Schroll/Duesenfeld

Исследовательские усилия были сосредоточены на усовершенствовании процесса, чтобы сделать переработанный литий экономически привлекательным. Подавляющее большинство литий-ионных аккумуляторов производится в Китае, Японии и Южной Корее; соответственно, возможности переработки там растут быстрее всего. Например, компания Guangdong Brunp из Фошаня — дочерняя компания CATL, крупнейшего производителя литий-ионных элементов в Китае — может перерабатывать 120 000 тонн батарей в год, по словам представителя. Это эквивалентно тому, что было бы использовано в более чем 200 000 автомобилей, и фирма способна восстановить большую часть лития, кобальта и никеля. Правительственная политика способствует этому: в Китае уже есть финансовые и нормативные стимулы для производителей аккумуляторов, которые получают материалы от компаний по переработке, а не импортируют только что добытые, говорит Ханс Эрик Мелин, управляющий директор консалтинговой компании Circular Energy Storage в Лондоне.

Например, компания Guangdong Brunp из Фошаня — дочерняя компания CATL, крупнейшего производителя литий-ионных элементов в Китае — может перерабатывать 120 000 тонн батарей в год, по словам представителя. Это эквивалентно тому, что было бы использовано в более чем 200 000 автомобилей, и фирма способна восстановить большую часть лития, кобальта и никеля. Правительственная политика способствует этому: в Китае уже есть финансовые и нормативные стимулы для производителей аккумуляторов, которые получают материалы от компаний по переработке, а не импортируют только что добытые, говорит Ханс Эрик Мелин, управляющий директор консалтинговой компании Circular Energy Storage в Лондоне.

Европейская комиссия предложила ввести строгие требования к переработке аккумуляторов, которые могут быть введены поэтапно с 2023 года, хотя перспективы блока в развитии отечественной отрасли переработки неясны 6 . Тем временем администрация президента США Джо Байдена хочет потратить миллиарды долларов на развитие отечественной отрасли по производству аккумуляторов для электромобилей и поддержку переработки, но еще не предложила нормативных актов, выходящих за рамки существующего законодательства, классифицирующего аккумуляторы как опасные отходы, которые необходимо безопасно утилизировать. . Некоторые североамериканские начинающие фирмы говорят, что они уже могут извлекать большую часть металлов из аккумуляторов, включая литий, по затратам, конкурентоспособным с затратами на их добычу, хотя аналитики говорят, что на данном этапе общая экономия выгодна только из-за кобальт.

. Некоторые североамериканские начинающие фирмы говорят, что они уже могут извлекать большую часть металлов из аккумуляторов, включая литий, по затратам, конкурентоспособным с затратами на их добычу, хотя аналитики говорят, что на данном этапе общая экономия выгодна только из-за кобальт.

Измельченный аккумуляторный порошок, или «черная масса», очищается от пластин на заводе Li-Cycle по переработке аккумуляторов в Кингстоне, Онтарио, Канада. Предоставлено: Christinne Muschi/Bloomberg/Getty

Более радикальным подходом является повторное использование катодных кристаллов, а не разрушение их структуры, как это делают в гидро- и пирометаллургии. ReCell, совместное предприятие стоимостью 15 миллионов долларов США, которым управляет Spangenberger, включает в себя три национальные лаборатории, три университета и множество отраслевых игроков. Он разрабатывает методы, которые позволят переработчикам извлекать катодные кристаллы и перепродавать их. Одним из важнейших шагов после измельчения батарей является отделение катодных материалов от остальных с использованием тепла, химических веществ или других методов. «Причина, по которой мы с таким энтузиазмом относимся к сохранению кристаллической структуры, заключается в том, что для ее объединения потребовалось много энергии и ноу-хау. Именно в этом заключается большая ценность», — говорит Линда Гейнс, физический химик из Аргонна и главный аналитик ReCell.

«Причина, по которой мы с таким энтузиазмом относимся к сохранению кристаллической структуры, заключается в том, что для ее объединения потребовалось много энергии и ноу-хау. Именно в этом заключается большая ценность», — говорит Линда Гейнс, физический химик из Аргонна и главный аналитик ReCell.

Эти методы обработки работают с целым рядом кристаллических структур и составов, говорит Гейнс. Но если центр переработки получает поток отходов, который включает в себя множество типов батарей, различные типы катодного материала окажутся в котле для переработки. Это может усложнить усилия по разделению различных типов катодных кристаллов. Хотя процессы, разработанные ReCell, могут легко отделить никель, марганец и кобальт от других типов элементов, таких как, например, те, которые используют фосфат лития-железа, им будет трудно разделить два типа, которые оба содержат кобальт и никель, но в разных пропорции. По этой и другим причинам для батарей будет крайне важно иметь какой-то стандартизированный штрих-код, который сообщает переработчикам, что внутри, говорит Спангенбергер.

Рабочий автомобильной фирмы Renault готовится к демонтажу аккумулятора. Фирма заявляет, что перерабатывает все аккумуляторы для своих электромобилей — на данный момент всего пару сотен в год. Фото: Оливье Геррен, Photothèque Veolia

.

Еще одним потенциальным препятствием является то, что химия катодов постоянно развивается. Катоды, которые производители будут использовать через 10–15 лет — в конце жизненного цикла современных автомобилей — вполне могут отличаться от сегодняшних. Наиболее эффективным способом получения материалов для производителя может быть сбор собственных батарей в конце жизненного цикла. И батареи должны быть разработаны с нуля таким образом, чтобы их было легче разбирать, добавляет Гейнс.

Материаловед Эндрю Эбботт из Университета Лестера, Великобритания, утверждает, что переработка будет намного выгоднее, если она пропустит стадию измельчения и разберет клетки напрямую. Он и его сотрудники разработали метод разделения катодных материалов с помощью ультразвука 7 . Это лучше всего работает в аккумуляторных батареях, которые упакованы плоско, а не свернуты (как обычные «цилиндрические» элементы), и, добавляет Эбботт, переработанные материалы могут быть намного дешевле, чем первично добытые металлы. Он участвует в деле на 14 миллионов фунтов стерлингов (19 долларов США).-млн) Государственная исследовательская программа Великобритании по устойчивости аккумуляторов под названием ReLiB.

Это лучше всего работает в аккумуляторных батареях, которые упакованы плоско, а не свернуты (как обычные «цилиндрические» элементы), и, добавляет Эбботт, переработанные материалы могут быть намного дешевле, чем первично добытые металлы. Он участвует в деле на 14 миллионов фунтов стерлингов (19 долларов США).-млн) Государственная исследовательская программа Великобритании по устойчивости аккумуляторов под названием ReLiB.

Увеличьте объем

Какие бы процессы переработки не стали стандартными, масштаб поможет. По словам Мелина, хотя в сообщениях средств массовой информации грядущий поток отработавших батарей обычно описывается как надвигающийся кризис, аналитики видят в нем большие возможности. Как только миллионы больших батарей начнут подходить к концу своего жизненного цикла, вступит в силу эффект масштаба, который сделает переработку более эффективной, а ее экономическое обоснование — более привлекательным.

Конвейер производства электромобилей на заводе Nio в Хэфэй, Китай. Предоставлено: Qilai Shen/Bloomberg/Getty

Предоставлено: Qilai Shen/Bloomberg/Getty

Аналитики говорят, что пример свинцово-кислотных аккумуляторов — тех, которые заводят автомобили с бензиновым двигателем — дает повод для оптимизма. Поскольку свинец токсичен, эти батареи классифицируются как опасные отходы и должны утилизироваться безопасным образом. Но вместо этого развилась эффективная промышленность по их переработке, несмотря на то, что свинец дешев. «Более 98% свинцово-кислотных аккумуляторов восстанавливаются и перерабатываются, — говорит Камат. «Ценность свинцово-кислотного аккумулятора даже ниже, чем литий-ионного. Но из-за большого объема в любом случае имеет смысл перерабатывать», — говорит Мелин.

Может пройти некоторое время, прежде чем рынок литий-ионных аккумуляторов достигнет своего полного размера, отчасти потому, что эти аккумуляторы стали исключительно долговечными: современные автомобильные аккумуляторы могут работать до 20 лет, говорит Камат. По словам Мелина, в типичном электромобиле, продаваемом сегодня, аккумуляторная батарея переживет автомобиль, в который она была встроена.

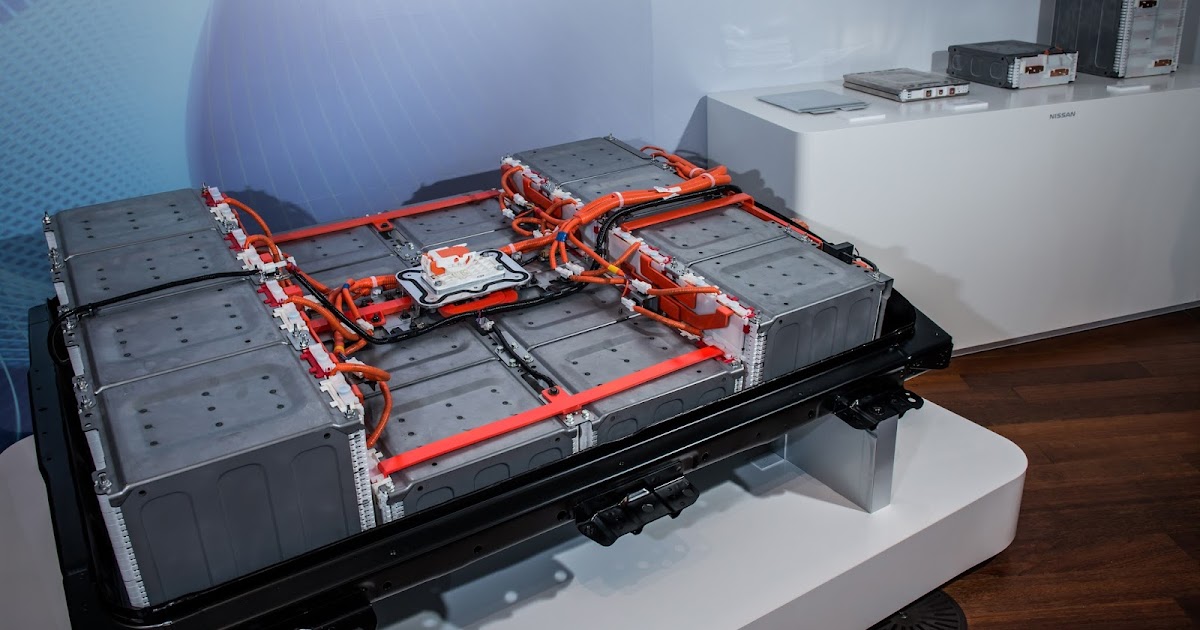

Это означает, что когда старые электромобили отправляются на слом, батареи зачастую не выбрасываются и не перерабатываются. Вместо этого их вынимают и повторно используют для менее требовательных приложений, таких как стационарные накопители энергии или моторные лодки. После десяти лет использования автомобильный аккумулятор, такой как у Nissan Leaf, который первоначально содержал 50 киловатт-часов, потеряет не более 20% своей емкости.

Еще один майский отчет МЭА, организации, известной своими исторически осторожными прогнозами, включал дорожную карту 8 по достижению глобального нулевого уровня выбросов к середине века, которая включает переход на электрический транспорт в качестве краеугольного камня. Уверенность в том, что это достижимо, отражает растущий консенсус среди политиков, исследователей и производителей в том, что проблемы электрификации автомобилей теперь полностью решаемы, и что если мы хотим иметь хоть какую-то надежду удержать изменение климата на управляемом уровне, нельзя терять время. .

.

Но некоторые исследователи жалуются, что электрические транспортные средства, кажется, придерживаются невыполнимых стандартов с точки зрения воздействия их аккумуляторов на окружающую среду. «Было бы досадно и контрпродуктивно отказываться от хорошего решения, настаивая на идеальном решении», — говорит Камат. «Это, конечно, не означает, что мы не должны агрессивно работать над вопросом утилизации аккумуляторов».

Упрощение производства литий-ионных аккумуляторов | MIT News

Когда речь заходит об инновациях в области батарей, большое внимание уделяется потенциальным новым химическим веществам и материалам. Часто упускается из виду важность производственных процессов для снижения затрат.

Теперь дочерняя компания MIT 24M Technologies упростила производство литий-ионных аккумуляторов благодаря новой конструкции, которая требует меньше материалов и меньше операций для производства каждого элемента. Компания заявляет, что конструкция, которую они называют «SemiSolid» из-за использования липких электродов, снижает производственные затраты до 40 процентов. Такой подход также повышает плотность энергии, безопасность и возможность вторичной переработки аккумуляторов.

Такой подход также повышает плотность энергии, безопасность и возможность вторичной переработки аккумуляторов.

Судя по интересу отрасли, 24М что-то нащупал. После выхода из скрытого режима в 2015 году 24M предоставила лицензии на свои технологии транснациональным компаниям, включая Volkswagen, Fujifilm, Lucas TVS, Axxiva и Freyr. Эти последние три компании планируют построить гигафабрики (заводы с годовой производственной мощностью в гигаватт) на основе технологии 24M в Индии, Китае, Норвегии и США.

«Платформа SemiSolid зарекомендовала себя при производстве сотен мегаватт для бытовых систем накопления энергии. Теперь мы хотим доказать это на гигаваттном масштабе», — говорит генеральный директор 24M Наоки Ота, в команду которого входит соучредитель 24M, главный научный сотрудник и профессор Массачусетского технологического института Йет-Минг Чанг.

Создание крупносерийных производственных линий — это только первая фаза плана 24М. Еще одним ключевым преимуществом конструкции батареи является то, что она может работать с различными комбинациями литий-ионных химических элементов. Это означает, что партнеры 24M могут внедрять в производство более эффективные материалы без существенного изменения производственных процессов.

Это означает, что партнеры 24M могут внедрять в производство более эффективные материалы без существенного изменения производственных процессов.

Быстрое крупномасштабное производство аккумуляторов следующего поколения, которое 24M надеется обеспечить, может оказать существенное влияние на распространение аккумуляторов в обществе — от стоимости и производительности электромобилей до способности возобновляемых источников энергии заменить ископаемое топливо. .

«Это платформенная технология, — говорит Ота. «Мы не просто недорогой и надежный оператор. Это то, чем мы являемся сегодня, но мы также можем конкурировать с химией следующего поколения. Мы можем использовать любую химию на рынке без изменения цепочек поставок клиентами. Другие стартапы пытаются решить эту проблему завтра, а не сегодня. Наши технологии могут решить эту проблему сегодня и завтра».

Упрощенная конструкция

Чанг, , профессор материаловедения и инженерии Kyocera Массачусетского технологического института, впервые столкнулся с крупномасштабным производством аккумуляторов после того, как в 2001 году стал соучредителем другой компании по производству аккумуляторов, A123 Systems. Когда в конце 2000-х эта компания готовилась стать публичной, Чан начал задаваться вопросом, сможет ли он разработать аккумулятор, который будет проще в производстве.

Когда в конце 2000-х эта компания готовилась стать публичной, Чан начал задаваться вопросом, сможет ли он разработать аккумулятор, который будет проще в производстве.

«Я получил представление о том, как выглядело производство аккумуляторов, и что меня поразило, так это то, что, несмотря на то, что нам это удалось, это был невероятно сложный производственный процесс», — говорит Чанг. «Он произошел от производства магнитных лент, которые были адаптированы к батареям в конце 19-го века.80-х».

В своей лаборатории в Массачусетском технологическом институте, где он является профессором с 1985 года, Чан начал с нуля с нового типа устройства, которое он назвал «полутвердоточной батареей», которое перекачивает жидкости, несущие электроды на основе частиц, в резервуары и из них в хранилище. заряд.

В 2010 году Чан стал партнером У. Крейга Картера, профессора материаловедения и инженерии POSCO Массачусетского технологического института, и два профессора руководили студентом Михаем Дудутой 11 года, который исследовал проточные батареи для своей дипломной работы. В течение месяца Дудута разработал прототип в лаборатории Чанга, и так родилась 24M. (Дудута был первым сотрудником компании.)

В течение месяца Дудута разработал прототип в лаборатории Чанга, и так родилась 24M. (Дудута был первым сотрудником компании.)

Но даже когда 24M работала с отделом лицензирования технологий Массачусетского технологического института (TLO) над коммерциализацией исследований, проведенных в лаборатории Чанга, люди в компании, включая Дудуту, начали переосмысливать концепцию проточной батареи. Внутренний анализ затрат, проведенный Картером, который консультировал 24M в течение нескольких лет, в конечном итоге заставил исследователей изменить направление.

Это оставило компанию с кучей липкой суспензии, которая составляла электроды в их проточных батареях. Через несколько недель после проведенного Картером анализа затрат Дудута, в то время старший научный сотрудник компании 24M, решил начать использовать суспензию для ручной сборки аккумуляторов, смешивая липкие электроды непосредственно с электролитом. Идея прижилась.

Основными компонентами батарей являются положительно и отрицательно заряженные электроды и материал электролита, который позволяет ионам течь между ними. В традиционных литий-ионных батареях используются твердые электроды, отделенные от электролита слоями инертного пластика и металлов, которые удерживают электроды на месте.

В традиционных литий-ионных батареях используются твердые электроды, отделенные от электролита слоями инертного пластика и металлов, которые удерживают электроды на месте.

Отказ от инертных материалов традиционных батарей и использование липкой электродной смеси дает конструкции 24M ряд преимуществ.

Во-первых, исключается энергоемкий процесс сушки и затвердевания электродов в традиционном литий-ионном производстве. Компания заявляет, что это также снижает потребность в более чем 80 процентах неактивных материалов в традиционных батареях, включая дорогие, такие как медь и алюминий. Конструкция также не требует связующего и имеет очень толстые электроды, повышающие плотность энергии батарей.

«Когда вы создаете компанию, разумнее всего пересмотреть все свои предположения и задаться вопросом, как лучше всего достичь своих целей, что в нашем случае было простым производством недорогих батарей», — говорит Чанг. . «Мы решили, что наша реальная ценность заключается в создании литий-ионной суспензии, которая была бы электрохимически активной с самого начала, с электролитом в ней, и вы просто используете электролит в качестве растворителя для обработки».

В 2017 году компания 24M приняла участие в программе STEX25 Startup Accelerator программы MIT Industrial Liaison Program, в ходе которой Чанг и его сотрудники установили важные отраслевые связи, которые помогли ей заключить первые партнерские отношения. 24M также сотрудничает с исследователями Массачусетского технологического института в проектах, финансируемых Министерством энергетики.

Революция в области аккумуляторов

Большинство партнеров 24M присматриваются к быстро растущему рынку электромобилей для своих аккумуляторов, и основатели считают, что их технология ускорит внедрение электромобилей. (По данным Института энергетических исследований, стоимость аккумуляторов составляет от 30 до 40 процентов от стоимости электромобилей).

«Литий-ионные аккумуляторы значительно улучшились за эти годы, но даже Илон Маск говорит, что нам нужна какая-то прорывная технология», — говорит Ота, имея в виду генерального директора компании Tesla, производящей электромобили. «Чтобы сделать электромобили более распространенными, нам нужен прорыв в стоимости производства; мы не можем просто полагаться на снижение затрат за счет масштабирования, потому что сегодня мы уже производим много батарей».

«Чтобы сделать электромобили более распространенными, нам нужен прорыв в стоимости производства; мы не можем просто полагаться на снижение затрат за счет масштабирования, потому что сегодня мы уже производим много батарей».

24M также работает над апробацией новых химических элементов аккумуляторов, которые ее партнеры могли бы быстро внедрить на своих гигафабриках. В январе этого года компания 24M получила грант от программы ARPA-E Министерства энергетики на разработку и масштабирование батареи с высокой плотностью энергии, в которой используется литий-металлический анод и полутвердый катод для использования в электрической авиации.

Этот проект является одним из многих проектов в мире, направленных на проверку новых химических свойств литий-ионных аккумуляторов, которые могут обеспечить долгожданную революцию в области аккумуляторов. Поскольку 24M продолжает способствовать созданию крупномасштабных глобальных производственных линий, команда считает, что у нее есть хорошие возможности для превращения лабораторных инноваций в повсеместные, меняющие мир продукты.