Содержание

Панели МДФ | Технология производства панелей МДФ | Статьи

МДФ – относительно новый материал, который начали выпускать в США в 1966 году. Аббревиатура MDF — Medium Density Fiberboard – оначает «древесноволокнистая плита средней плотности». Производство МДФ в России было освоено лишь через 11 лет — в 1997 году, однако этот материал быстро стал незаменимым для производства фасадов мебели и отделочных стеновых панелей. В отличие от своей предшественницы древесностружечной плиты ДСП, новый материал обладает улучшенными физико-механическими свойствами: прочностью, влагостойкостью, звуко- и теплоизоляцией, возможностью декоративной обработки и отделки различными материалами – эмалью, плёнкой ПВХ, шпоном.

Технология производства МДФ

Технология производства плит МДФ включает в себя 5 основных этапов:

подготовку сырья;

подготовку волокна;

формирование ковра;

прессование;

шлифование.

Подготовка сырья. В качестве сырья для производства МДФ используется древесина, поставляемая в брёвнах. На специальных станках брёвна очищаются от коры, а затем измельчаются в рубительных машинах. Полученную щепу сортируют, методом промывания удаляют из неё инородные включения (грязь, песок), а затем подвергают воздействию горячего пара.

Подготовка волокна. Пропаренная щепа измельчается в рафинере, а затем в неё добавляют связующие вещества. Полученная масса отправляется в сушилку, где её влажность выравнивается. С помощью циклонов из девесноволокнистой массы удаляют воздух, а потом её направляют на формировочный станок.

Формирование волокна. На станке волокно выравнивается формовочными роликами, полученный ковёр взвешивается и поступает на предварительное прессование. При этом процессе из будущей плиты выдавливается оставшийся после циклонной обработки воздух.

Прессование. Подготовленный ковёр из древесного волокна подается на главный пресс, где происходит его окончательное прессование. Затем он режется на плиты заданного размера и охлаждается.

Затем он режется на плиты заданного размера и охлаждается.

Шлифование. Готовые плиты подвергаются шлифованию для выравнивания толщины, удаления внешних дефектов и придания поверхности гладкости. После этого изделия отправляют потребителям или подвергают декоративной отделке.

Декоративная отделка

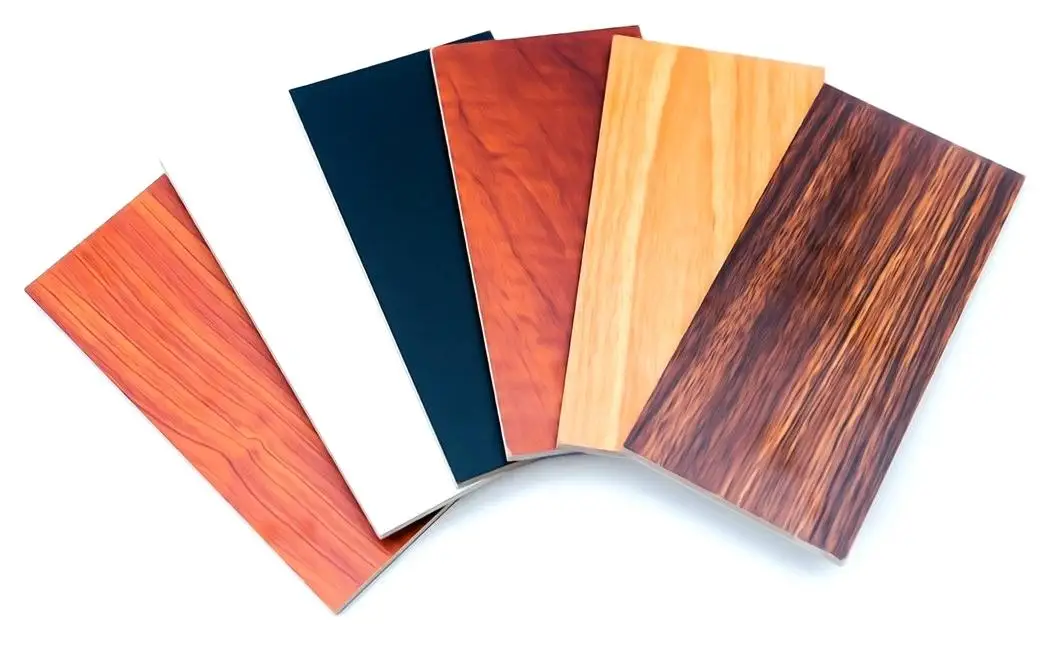

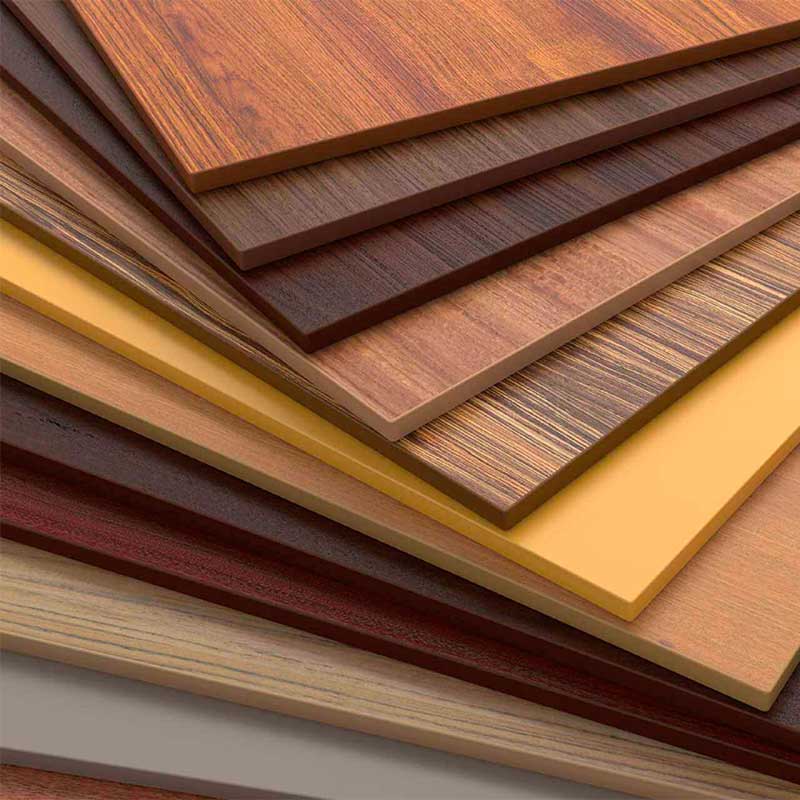

По способу декоративной отделки плиты МДФ подразделяются на три основных вида: окрашеные, ламинированные и шпонированные.

Окрашивание панелей производится красками или эмалями, обладающими хорошей растекаемостью, эластичностью, и придающими изделиям не только привлекательный внешний вид, но и высокую стойкость к механическим и физическим воздействиям. Краска может наноситься как вручную, так и с помощью автоматического оборудования.

Ламинирование панелей подразумевает покрытие их лицевой поверхности плёнкой ПВХ. Плёнка может быть как матовой, так и глянцевой, как однотонной, так и с рисунком, имитирующим натуральную древесину или природный камень. Процесс ламинирования проходит на прессе, где плёнка ПВХ под давлением приклеивается к плите-основе. Ламинированные изделия износостойки, антистатичны, устойчивы к воздействию солнечного света и химических веществ.

Процесс ламинирования проходит на прессе, где плёнка ПВХ под давлением приклеивается к плите-основе. Ламинированные изделия износостойки, антистатичны, устойчивы к воздействию солнечного света и химических веществ.

Шпонирование или фанерование панелей — это процесс приклеивания к плите МДФ шпона ценных пород древесины. Иногда фанерование проводится с использованием технологии интарсии — сочетания нескольких видов шпона.Полученные изделия внешне выглядят так же, как изготовленные из древесного массива, при этом обладают рядом преимуществ: они не коробятся, не рассыхаются, имеют более высокие показатели по влагостойкости и долговечности.

Помимо этого панели из МДФ могут подвергаться рельефной отделке, позволяющей придать им более привлекательный декоративный вид. Фрезеровка панелей выполняется на специальных станках и используется при изготовлении фасадов мебели и стеновых панелей.

Новым решением стало производство рельефных 3D панелей для облицовки стен, создания офисных перегородок и декоративных изделий для украшения офиса. Завершающим этапом при изготовлении таких изделий является их внешняя отделка — любым из трёх вышеперечисленных способов. Особенно эффектно выглядят объемные шпонированные панели: сочетание различных форм поверхности и естественной текстуры древесины даёт потрясающие результаты.

Завершающим этапом при изготовлении таких изделий является их внешняя отделка — любым из трёх вышеперечисленных способов. Особенно эффектно выглядят объемные шпонированные панели: сочетание различных форм поверхности и естественной текстуры древесины даёт потрясающие результаты.

Применение панелей МДФ

Панели МДФ получили широкое применение при создании интерьеров жилых квартир, офисов, помещений общественного назначения, а также в мебельном производстве. Из фанерованных плит изготавливаются шкафы, кровати, тумбы, комоды. Кроме того, они используются для отделки стен, перегородок, межкомнатных дверей. Плиты толщиной 16 мм применяются как материал для создания объемных панелей. При этом готовые изделия обладают повышенной тепло- и звукоизоляцией, что особенно актуально в клубах, ресторанах, детских развлекательных центрах.

Преимущества панелей МДФ

Прочность. Плиты МДФ не уступают по прочности натуральной древесине, поэтому могут быть использованы для изготовления как декоративных, так и полнофункциональных конструкций.

Влагостойкость. Плотность плит и их однородная внутренняя структура, а также защитное внешнее покрытие позволяют повысить влагостойкость изделий, что допускает их влажную уборку без нанесения ущерба качеству. Однако применение панелей МДФ в ванных комнатах и бассейнах не рекомендуется.

Декоративность.Возможность отделки различными материалами (окраска, ламинирование, шпонирование), а также сочетания различных способов отделки (шпонирование и окраска), позволяют получить уникальные рисунки для создания эксклюзивных интерьеров.

Простота обработки. Плотность плит МДФ составляет 700-870 кг/ м3, что обеспечивает возможность обработки на фрезерных станках и получения различных рельефов: от простых — для мебельных панелей — до сложных — при производстве панелей 3D.

Долговечность. Панели МДФ не коробятся, не трескаются и не рассыхаются от перемены температуры. Благодаря специальным пропиткам, они не подвергаются воздействию насекомых-вредителей, грибка и плесени. Декоративно-защитное покрытие не требует дополнительного обслуживания — подкраски, покрытия лаком и т.п. При соблюдении правил эксплуатации изделия из МДФ могут служить своим владельцам несколько десятилетий.

Декоративно-защитное покрытие не требует дополнительного обслуживания — подкраски, покрытия лаком и т.п. При соблюдении правил эксплуатации изделия из МДФ могут служить своим владельцам несколько десятилетий.

Лёгкий монтаж. Для отделки помещения панелями МДФ не требуется предварительной подготовки стен, наличия специальных инструментов и оборудования. В случае повреждения одного из элементов отделки он легко заменяется другим.

Доступные цены. В отличие от изделий из древесины ценных пород, мебель из плит МДФ и декоративные стеновые панели доступны широкому кругу потребителей, что делает их особенно привлекательными.

Изделия из МДФ компании LETO

Компания LETO широко применяет панели МДФ для производства самых различных элементов интерьера. Помимо мебели для гостиных, спален, прихожих, столовых, компания предлагает рельефные декоративные панели 3D, фанерованные панели TRENDY, а также акустические панели для внутренней отделки помещений. Уникальные технологии производства, применение высокоточного оборудования и ручного труда позволяют получить действительно эксклюзивные изделия для оформления помещений различного назначения. Для создания неповторимых гармоничных интерьеров LETO выпускает и аксессуары, выполненные в едином стиле с панелями и предметами мебели. Широкий модельный ряд панелей, возможность комбинации различных рельефов и цветов, а также отличное сочетание изделий с другими видами отделочных материалов — обоями, древесиной, металлом, тканью — сделали панели МДФ привлекательными для реализации любых дизайн-проектов, в том числе разработанных по индивидуальным заказам.

Уникальные технологии производства, применение высокоточного оборудования и ручного труда позволяют получить действительно эксклюзивные изделия для оформления помещений различного назначения. Для создания неповторимых гармоничных интерьеров LETO выпускает и аксессуары, выполненные в едином стиле с панелями и предметами мебели. Широкий модельный ряд панелей, возможность комбинации различных рельефов и цветов, а также отличное сочетание изделий с другими видами отделочных материалов — обоями, древесиной, металлом, тканью — сделали панели МДФ привлекательными для реализации любых дизайн-проектов, в том числе разработанных по индивидуальным заказам.

Стеновые МДФ панели — Изготовление, производство на заказ

Стеновые МДФ панели — Изготовление, производство на заказ

Стеновые панели из массива и шпона, в том числе огнестойкие. Широкий диапазон стилей, европейский уровень качества и профессионализм на всех этапах производства.

Обсудить проект

6 плюсов фабрики столярис

Гарантия

Гарантия на все изделия 3 года

Контроль качества

Производство в черте города! Контроль на любом этапе производства

конструкторское бюро

Собственное конструкторское бюро

Сложные проекты

Воплотим нестандартные решения любых сложных проектов!

Личный опыт

Берем на себя все хлопоты по общению со строителями и согласованиям

Не срываем сроки

Своевременно выполняем взятые на себя обязательства

Стеновые МДФ панели — Изготовление на заказ

МДФ — это древесноволокнистые плиты со средней плотностью, получаемые путем прессования мелкодревесной стружки в условиях высоких температур. В компании «Столярис» изготавливают стеновые МДФ панели, привлекающие разнообразием конструкций, тиснений, цветовых решений, доступной ценой.

В компании «Столярис» изготавливают стеновые МДФ панели, привлекающие разнообразием конструкций, тиснений, цветовых решений, доступной ценой.

Характеристики стеновых панелей МДФ

Существует большой ассортимент панелей из МДФ. Их классифицируют по виду отделки лицевой стороны, по способу отделки, по размерам и формам, по технологии производства.

Способы оформления лицевой стороны

По оформлению лицевой стороны различают два типа панелей:

· плоская;

· фасонная.

Плоские панели покрывают тонкой пленкой, придающей плите определенный цвет и текстуру. Фасонную поверхность получают в процессе прессования. Чаще всего такие изделия покрывают лаком.

Виды внешней отделки

Внешний слой на заказ можно выполнить как методом ламинирования, так и отделкой шпоном, покраской. Первый вид отделки предусматривает покрытие лицевой стороны плиты тонкой пленкой ПВХ, моделирующей структуру натуральной древесины. Возможна окраска ламинированных панелей МДФ в разные тона.

Второй — окраску основы стойкой к воздействию влаги эмалью — глянцевой или матовой. Часто для облицовки применяют шпон из древесины разных пород.

Классификация по размерам и форме

Есть несколько вариантов форм панелей: реечные, плиточные, листовые.

Панели длинные, имеющие небольшую ширину, называют реечными. Монтируют их на обрешетку — деревянную либо металлическую. В процессе сборки соединяют при помощи пазов, в которые вставляется шип. В основном их покупают для отделки стен небольших помещений. Это наиболее дешевый вид.

Изделия квадратной формы с четкими размерами называются плиточными. Из них удобно составлять рисунки, состоящие из элементов, различных по текстуре и цвету. К стене их крепят посредством кляймеров или при помощи клея.

Для оформления интерьера в больших помещениях лучше купить листовые панели без пазов. Они имеют многослойную структуру. Поверхность часто повторяет фактуру дерева, камня, кафеля. Процесс монтажа осуществляют с использованием клея и с созданием декоративных швов.

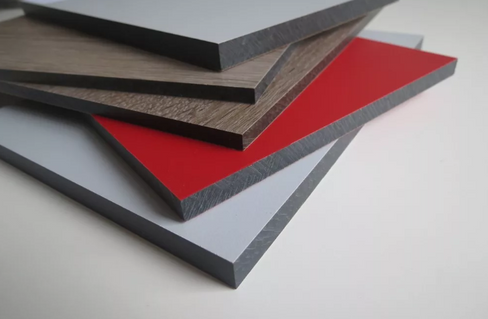

Длина листов МДФ разная — от 2,4 до 2,7 м, ширина колеблется в значительно большем диапазоне — 0.15-1,2 м. В несколько раз может отличаться и толщина. Наиболее востребованы панели толщиной 0,3-0,9 см, но бывают варианты и 6 см.

Следует знать, заказывая тонкие (до 1,2см) изделия, что они пригодны только для выполнения декоративных функций. Панели большей толщины имеют дополнительные свойства — шумопоглощаемость, сохранение тепла.

Модификации панелей из МДФ по технологии изготовления

Исходя из используемой технологии производства, существуют следующие виды панелей:

1. Стандартные, применяемые в помещениях, в которых не наблюдается резких температурных перепадов. Маркируют их аббревиатурой МDF.

2. Влагостойкие, обработанные составом, противостоящим проникновению влаги.

Прямое воздействие воды на водостойкие панели им все-таки вредит, но если этого не допускать, то в ванных и туалетах, установка допустима. Распознать их можно по маркировке МDF. Н.

Н.

Преимущества панелей МДФ

Панели легко как монтировать, так и демонтировать, поэтому применять их в интерьере можно повторно. Материал хорошо поддается склеиванию, фрезеровке, шлифовке, сверлению. Особая технология, по которой производят МДФ, исключает из состава материала такие вредные вещества, как фенол, эпоксидные смолы. Это делает возможным использование стеновых МДФ-панелей в жилых помещениях. Кроме этих положительных качеств у них есть еще масса преимуществ:

· износостойкость;

· простота в уходе;

· эстетичность;

· большой выбор декора;

· свойство скрывать изъяны стен;

· демократичная стоимость.

Стеновые МДФ панели соответствуют самым строгим требованиям гигиены. Часто их изготавливают двухсторонними, что повышает прочностные характеристики.

Приобрести стеновые МДФ панели в Москве можно в компании «Столярис». Стены будут смотреться как облицованные натуральной древесиной, кожей, дорогим камнем. С такой практичной недорогой облицовкой помещение приобретет лоск и аккуратный вид.

Менеджеры компании при обращении по телефону или общении через чат на официальном сайте предоставят более подробную информацию. Здесь же жители Московской области могут просто оставить заказ и свои контактные данные, через короткое время последует обратный звонок.

Выполненные проекты

Смотреть больше работ

Материалы, с которыми мы работаем

Массив ценных пород дерева – орех, дуб, венге, ирокко, тик, вяз, кедр и пр.

Натуральный шпон, шпон файн-лайн

Экологичный пластик Cleaf, Arpa, Fenix, Lemark, Alvic

Натуральный и искусственный камень, стекло, МДФ и ЛДСП

Лакокрасочные материалы Sayerlack (Италия)

Преимущества компании Столярис

мы работаем только с проверенными поставщиками и сертифицированными материалами

наше производство находится в черте города: ул. Шоссейная, д. 90, стр. 13. Всегда можно приехать и проконтролировать заказ

гарантия на всю продукцию – 3 года!

элитная мебель из экологичных материалов (массив, шпон) обойдется дешевле европейских аналогов

индивидуальный подход к каждому клиенту, гибкая система скидок!

Узнайте стоимость вашего проекта

Отправьте нам эскиз вашего проекта. Можно набросать от руки и сфотографировать. В комментариях укажите размеры, материалы и ваши пожелания. Мы рассчитаем стоимость и перезвоним вам в течении двух часов.

Можно набросать от руки и сфотографировать. В комментариях укажите размеры, материалы и ваши пожелания. Мы рассчитаем стоимость и перезвоним вам в течении двух часов.

Эксклюзивные условия сотрудничества

Для частных дизайнеров

Для дизайн-бюро

Для архитектурных компаний

Для строительных компаний

Получите индивидуальные условия сотрудничества

отзывы и благодарности

09.04.2019

Алина П.

Я, как частный дизайнер, работаю с компанией Столярис уже порядка 5-и лет. Сообща сдали не один объект… Соблюдение высокого уровня качества и сроков для меня и моих клиентов являются приоритетными, а так же считаю, что столярному производству как и строителям важно укладываться в смету, которая была согласована изначально. С данной фирмой …

Я, как частный дизайнер, работаю с компанией Столярис уже порядка 5-и лет. Сообща сдали не один объект… Соблюдение высокого уровня качества и сроков для меня и моих клиентов являются приоритетными, а так же считаю, что столярному производству как и строителям важно укладываться в смету, которая была согласована изначально. С данной фирмой у меня за время сотрудничества не возникало проблем, и мы сообща находили выход даже когда нужно «вчера» либо нужно невероятно сложное изделие сделать быстро и красиво. Всегда рекомендую Столярис знакомым, зная, что ребята не подведут, и краснеть за них не придется.

С данной фирмой у меня за время сотрудничества не возникало проблем, и мы сообща находили выход даже когда нужно «вчера» либо нужно невероятно сложное изделие сделать быстро и красиво. Всегда рекомендую Столярис знакомым, зная, что ребята не подведут, и краснеть за них не придется.

Подробнее

24.01.2019

Светлана

Вопрос о замене кухни у нас назрел давно, сроки не поджимали, поэтому мы взялись за решение вопроса основательно. Начали мы с мужем с походов по известным салонам. Персонал везде встречал по-разному, где-то был единственный менеджер, занятый с другими клиентами, в дорогих салонах встречали, как правило, с распростертыми объятиями. В целом, …

Вопрос о замене кухни у нас назрел давно, сроки не поджимали, поэтому мы взялись за решение вопроса основательно. Начали мы с мужем с походов по известным салонам. Персонал везде встречал по-разному, где-то был единственный менеджер, занятый с другими клиентами, в дорогих салонах встречали, как правило, с распростертыми объятиями. В целом, благодаря дизайнерам и менеджерам в магазинах, мы разобрались с тем, что нам нужно и из каких материалов. Затем через интернет мы обзвонили несколько компаний, которые выезжают с образцами на дом и делают расчет кухни по нашим пожеланиям. При первой же телефонной беседе менеджер компании Столярис произвел впечатление компетентного специалиста, записал на замер на следующий день. Через 30 минут перезвонил замерщик, подтвердил время приезда, обсудили, какие ему взять образцы с собой. По приезду, в течение получаса мы получили готовый расчет, который был почти в 2 раза дешевле тех, что нам делали в магазинах, при этом мы выбрали недешевые фасады. Подумав несколько дней, мы подписали договор, и спустя месяц нам установили кухню, которой мы очень довольны. Порекомендуем ли мы эту фирму своим близким? Разумеется, да, и дело не только в цене. Позитивный персонал, внимательное отношение на всех этапах работы и результат — это наша любимая кухня, на которой приятно находится, общаться с домашними и, конечно же, готовить.

В целом, благодаря дизайнерам и менеджерам в магазинах, мы разобрались с тем, что нам нужно и из каких материалов. Затем через интернет мы обзвонили несколько компаний, которые выезжают с образцами на дом и делают расчет кухни по нашим пожеланиям. При первой же телефонной беседе менеджер компании Столярис произвел впечатление компетентного специалиста, записал на замер на следующий день. Через 30 минут перезвонил замерщик, подтвердил время приезда, обсудили, какие ему взять образцы с собой. По приезду, в течение получаса мы получили готовый расчет, который был почти в 2 раза дешевле тех, что нам делали в магазинах, при этом мы выбрали недешевые фасады. Подумав несколько дней, мы подписали договор, и спустя месяц нам установили кухню, которой мы очень довольны. Порекомендуем ли мы эту фирму своим близким? Разумеется, да, и дело не только в цене. Позитивный персонал, внимательное отношение на всех этапах работы и результат — это наша любимая кухня, на которой приятно находится, общаться с домашними и, конечно же, готовить.

Подробнее

15.02.2019

Николай и Василиса К.

Компании из интернета у нас с женой вызывают мало доверия, поэтому после предварительного расчета в «Столярисе», мы договорились, что приедем к ним на производство и там будем обсуждать наш проект. Нас радушно встретили в выходной в назначенное время и провели экскурсию по двухэтажному цеху. Там же мы выбрали нужные материалы и заключили договор, после чего на следующий день мастера приехали к нам домой для детальных замеров. Спустя 2 недели установщики …

Компании из интернета у нас с женой вызывают мало доверия, поэтому после предварительного расчета в «Столярисе», мы договорились, что приедем к ним на производство и там будем обсуждать наш проект. Нас радушно встретили в выходной в назначенное время и провели экскурсию по двухэтажному цеху. Там же мы выбрали нужные материалы и заключили договор, после чего на следующий день мастера приехали к нам домой для детальных замеров. Спустя 2 недели установщики смонтировали нашу кухню, кстати на неделю раньше срока, указанного в договоре. Общее впечатление о фирме очень приятное, дизайнер внимательный и компетентный, менеджер отзывчивый, сборщики аккуратные. Договор № 31/01/2019.

Общее впечатление о фирме очень приятное, дизайнер внимательный и компетентный, менеджер отзывчивый, сборщики аккуратные. Договор № 31/01/2019.

Подробнее

Читать все отзывы

История МДФ: откуда он взялся и как его изготавливают

Древесноволокнистая плита средней плотности (или МДФ) — это разновидность композитной деревянной панели, которую плотники, строители, мастера-сделай сам и архитекторы используют на протяжении десятилетий.

Его можно найти в краснодеревщиках, дизайне мебели и декоративной отделке по всему миру. Но вы можете не знать, что предок МДФ был впервые «обнаружен» благодаря лабораторному сбою.

Счастливый случай и надежное решение

В 1925 году Уильям Мейсон, изобретатель и друг Томаса Эдисона, поставил перед собой задачу найти применение огромному количеству оставшейся древесной щепы и стружек, выбрасываемых лесопильными заводами. Но когда однажды вечером он забыл выключить свое оборудование, его оборудование продолжало работать, превращая древесную стружку в тонкий прочный лист.

В конце концов он запатентовал свой метод прессования древесноволокнистых плит или оргалита, при котором к частицам древесины и смоле применялось давление и нагревание, в результате чего получался тонкий, но очень прочный лист дерева.

Вот уже почти 100 лет производители совершенствуют метод Мейсона, чтобы создать этот устойчивый, прочный и универсальный продукт. Массовое производство МДФ в том виде, в каком мы его знаем сегодня, началось в 1980-х годах, и сегодня мы продолжаем находить способы использования этих панелей для создания всевозможных дизайнов.

Основы: Производство МДФ

Древесная щепа и опилки являются основными материалами, которые прессуются для изготовления панелей МДФ. Некоторые производители даже включают макулатуру (например, просроченные телефонные справочники местного сообщества), что помогает избавляться от дополнительных отходов.

Эти исходные волокна очищаются и обрабатываются для удаления любых примесей, а затем очищаются, чтобы все частицы были мелкими и однородными. Изделия из МДФ обрабатываются смолой (часто на основе формальдегида), которая связывает частицы волокна при их сжатии.

Изделия из МДФ обрабатываются смолой (часто на основе формальдегида), которая связывает частицы волокна при их сжатии.

В результате получаются листы из тонкой и прочной древесины.

МДФ может быть окрашен в самые разные цвета или узоры. Его часто облицовывают тонким шпоном из твердой древесины, и вы даже можете нанести винил или кожу на поверхность панели из МДФ.

Усовершенствование процесса производства МДФ

Со временем внимание было сосредоточено на строительстве зданий с учетом «более здорового» качества воздуха в помещениях, и строительная отрасль начала искать варианты доступных по цене долговечных деревянных панелей, которые не использовал компоненты на основе формальдегида .

В настоящее время для производства МДФ доступны другие смоляные системы, и некоторые производители теперь предлагают МДФ без добавления формальдегида (NAF) для клиентов, которые хотят свести к минимуму воздействие потенциальных летучих органических соединений (ЛОС), которые могут выделять газы. из деревянных панелей в пригодный для дыхания воздух.

из деревянных панелей в пригодный для дыхания воздух.

Преимущества использования МДФ

Строители и домовладельцы любят использовать МДФ, потому что он прочен и очень экономичен. Это также решение для широкого спектра применений, от дверей до шкафов для хранения, лепнины и отделки.

МДФ отличается высокой стабильностью даже при значительных перепадах температуры или влажности. МДФ хорошо известен своей поверхностью без пустот и хорошо сочетается с облицовкой шпоном или краской. Если вы ищете советы о том, где использовать МДФ в своем проекте, вы можете ознакомиться с некоторыми идеями здесь.

Строительство из МДФ сегодня

МДФ предлагает множество решений. Если вы ищете универсальный и недорогой продукт для работы, рассмотрите возможность использования панелей МДФ для поддержки вашего дизайна.

Есть несколько моментов, о которых следует помнить при проектировании или работе с МДФ:

Экспериментируйте с ним!

МДФ — отличный материал для работы, когда вы только пробуете дизайн или вам нужен макет для клиента..jpg)

Наденьте свое снаряжение.

МДФ отлично подходит для обрезки и очень хорошо обрабатывается фрезером, но может образовывать довольно много опилок. Не забывайте надевать средства защиты органов дыхания и защиты глаз во время работы с ним и, если возможно, разрезать его снаружи.

Используйте правильные инструменты.

МДФ плотный, держит шурупы лучше, чем другие изделия из дерева. Вам может понадобиться пистолет для гвоздей, когда вы забиваете гвозди, чтобы убедиться, что вы пробиваете дерево.

Этот продукт тяжелый!

Вы можете купить МДФ половинчатыми листами, но будьте осторожны при переноске панелей МДФ.

Панели МДФ десятилетиями используются в строительстве. Мы с нетерпением ждем возможности воплотить в жизнь еще больше проектов и дизайнов с использованием этого прочного и практичного деревянного изделия.

Ознакомьтесь с некоторыми из наших любимых проектов, чтобы вдохновиться на ваш следующий дизайн.

Анализ рентабельности производства древесноволокнистых плит средней плотности путем добавления волокна из переработанных древесноволокнистых плит средней плотности

Skip Nav Destination

ОБЗОРНЫЕ СТАТЬИ|

01 января 2018 г.

Эхсан Адиб;

Тэ У Ким;

Чан Хён Сон

Журнал лесных товаров (2018) 68 (4): 414–418.

https://doi.org/10.13073/FPJ-D-17-00081

- Разделенный экран

Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

PDF

Делиться

- Твиттер

- MailTo

Гостевой доступ

Инструменты

Получить разрешения

Иконка Цитировать

Цитировать

Поиск по сайту

Citation

Эхсан Адиб, Тэ У Ким, Чан Хён Сон; Анализ рентабельности производства древесноволокнистых плит средней плотности путем добавления волокна из переработанных древесноволокнистых плит средней плотности. Журнал «Лесные товары» 1 января 2018 г.; 68 (4): 414–418. doi: https://doi.org/10.13073/FPJ-D-17-00081

Журнал «Лесные товары» 1 января 2018 г.; 68 (4): 414–418. doi: https://doi.org/10.13073/FPJ-D-17-00081

Скачать файл цитаты:

- Ris (Zotero)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

панель инструментов поиска

Отходы древесноволокнистых плит средней плотности (МДФ) в основном вывозятся на свалки и оставляются для сжигания. Последствия вывоза отходов МДФ на свалку включают нежелательные сопутствующие расходы и экологические проблемы, вызванные сжиганием. В этом исследовании метод прогнозирования используется для расчета тепловой энергии, необходимой для переработки волокон МДФ. Метод рециклинга состоит из высокотемпературной обработки в подогревателе при рабочей температуре 100°C, при которой смола расплавляется и волокна разделяются. Снижение затрат и экономия энергии при использовании исходного древесного материала рассчитаны для МДФ, произведенного путем замены 10 и 20 процентов древесного волокна переработанным волокном. Результаты показывают, что преимущества производства МДФ с использованием 10-процентного переработанного волокна приводят к 10-процентному снижению затрат на первичную древесину и экономии энергии в 3,9 раза.процент. Использование 20-процентного переработанного волокна приводит к снижению стоимости исходного древесного материала на 20 процентов и экономии энергии на 7,8 процента при производстве МДФ. Прогнозируемое количество тепловой энергии, необходимое для производства MDF, согласуется с результатами предыдущих исследований.

Снижение затрат и экономия энергии при использовании исходного древесного материала рассчитаны для МДФ, произведенного путем замены 10 и 20 процентов древесного волокна переработанным волокном. Результаты показывают, что преимущества производства МДФ с использованием 10-процентного переработанного волокна приводят к 10-процентному снижению затрат на первичную древесину и экономии энергии в 3,9 раза.процент. Использование 20-процентного переработанного волокна приводит к снижению стоимости исходного древесного материала на 20 процентов и экономии энергии на 7,8 процента при производстве МДФ. Прогнозируемое количество тепловой энергии, необходимое для производства MDF, согласуется с результатами предыдущих исследований.

Древесноволокнистая плита средней плотности (МДФ) пользуется большим спросом в мебельной промышленности благодаря своей прочности и простоте обработки. Это композитная панель, изготовленная путем прессования древесного волокна с клеем под высоким давлением и высокой температурой. Общий объем утилизации материала MDF в Соединенном Королевстве в 2007 г. показан в таблице 1. Стоимость сжигания и захоронения составила 679 фунтов стерлингов.000 и 4 390 000 фунтов стерлингов соответственно в 2007 году, в то время как плата за захоронение увеличилась вдвое на основе действующего налога на захоронение отходов (Beele 2009). В дополнение к выбросам CO 2 , CH 4 и NO, образующиеся в результате сжигания, могут вызывать экологические проблемы, такие как глобальное потепление. Все эти экологические проблемы и вопросы стоимости утилизации МДФ могут быть решены путем вторичной переработки материала, что является альтернативным и экологически безопасным методом. Были проведены многочисленные исследования по переработке МДФ. В большинстве исследований использовался процесс измельчения и нагревания отходов МДФ при температуре 9от 0°C до 100°C, чтобы расплавить смолу.

Общий объем утилизации материала MDF в Соединенном Королевстве в 2007 г. показан в таблице 1. Стоимость сжигания и захоронения составила 679 фунтов стерлингов.000 и 4 390 000 фунтов стерлингов соответственно в 2007 году, в то время как плата за захоронение увеличилась вдвое на основе действующего налога на захоронение отходов (Beele 2009). В дополнение к выбросам CO 2 , CH 4 и NO, образующиеся в результате сжигания, могут вызывать экологические проблемы, такие как глобальное потепление. Все эти экологические проблемы и вопросы стоимости утилизации МДФ могут быть решены путем вторичной переработки материала, что является альтернативным и экологически безопасным методом. Были проведены многочисленные исследования по переработке МДФ. В большинстве исследований использовался процесс измельчения и нагревания отходов МДФ при температуре 9от 0°C до 100°C, чтобы расплавить смолу.

Таблица 1

Отходы и утилизация при производстве и использовании древесноволокнистых плит средней плотности (MDF; t) в мебельной промышленности в 2007 г. в Соединенном Королевстве .

в Соединенном Королевстве .

Большой вид

Большой вид

Lubis et al. (2018) сосредоточили свое исследование на удалении карбамидоформальдегидной смолы для изготовления МДФ многоразового использования. Для этого они проводили различные эксперименты по изменению температуры, времени обработки и различных водных растворов. Они пришли к выводу, что оптимальным условием удаления смолы является гидролиз щавелевой кислотой при температуре 80°С в течение 2 часов, а их последующая работа включала гидролиз водой. Несколько исследователей использовали гидротермальный подход для переработки древесных отходов (Lykidis and Grigoriou 2008, Roffael and Huster 2012). Афанассиаду и др. (2005) представили новый процесс экструзии для переработки плит МДФ с частицами отходов. Полученные волокна пригодны для производства МДФ. Под высоким усилием сдвига в двухшнековом экструдере переработанный материал подвергается термогидролизу, который изменяет морфологическую структуру волокон. Из-за ограничений волокон МДФ Athanassiadou et al. (2005) использовали только 15 процентов переработанного материала, что давало аналогичные механические свойства по сравнению с МДФ, изготовленным из нового материала.

Из-за ограничений волокон МДФ Athanassiadou et al. (2005) использовали только 15 процентов переработанного материала, что давало аналогичные механические свойства по сравнению с МДФ, изготовленным из нового материала.

В настоящее время процесс производства МДФ (Chapman 2004) можно разделить на несколько этапов, которые включают измельчение, предварительный нагрев, сушку, прессование и формование. Сначала бревна подаются в рубительную машину для получения мелкой щепы. Эта щепа затем промывается водой и подается в подогреватель с помощью шнека, который также предотвращает обратный поток древесной щепы. После этого щепу нагревают паром при давлении от 7 до 8 бар и температуре от 170°C до 180°C. Нагрев помогает разделить волокна и ослабить связь между стружкой и волокнами за счет лигнина. Рафинер используется после нагрева для отделения мелких кусочков волокон от стружки. После сбора рафинированных волокон из рафинера их сушат. В отдельной выдувной линии смола смешивается с волокнами. Смесь смолы и волокон снова высушивают по мере необходимости. В конце волокна прессуются при высокой температуре и высоком давлении до достижения желаемой толщины. В этом исследовании было высказано предположение, что если в производственном процессе используется некоторая часть переработанного МДФ, это может сэкономить затраты на утилизацию и снизить себестоимость производства. Целью данной статьи является анализ возможных экономических выгод, когда переработанные волокна из отходов МДФ используются в производстве МДФ в качестве заменителя первичного волокна.

Смесь смолы и волокон снова высушивают по мере необходимости. В конце волокна прессуются при высокой температуре и высоком давлении до достижения желаемой толщины. В этом исследовании было высказано предположение, что если в производственном процессе используется некоторая часть переработанного МДФ, это может сэкономить затраты на утилизацию и снизить себестоимость производства. Целью данной статьи является анализ возможных экономических выгод, когда переработанные волокна из отходов МДФ используются в производстве МДФ в качестве заменителя первичного волокна.

Стоимость переработки МДФ рассчитывается с применением некоторых ограничений модели. Предполагаемый метод переработки МДФ представляет собой метод термообработки в подогревателе с рабочей температурой 100°C, тогда как остальные процессы остаются такими же, как и на производственной линии. Цена отходов МДФ принимается равной нулю. Годовая стоимость производства MDF рассчитывается путем модификации модели спроса на тепловую энергию, и результаты подтверждаются Li et al. (2007).

(2007).

Согласно Li et al. (2007), годовой спрос на энергию для производства MDF основан на естественном предварительном нагреве и рафинировании и показан на рисунке 1. Из рисунка видно, что примерно 40 процентов всей энергии потребляется в процессе предварительного нагрева и рафинирования, а расчет точность составляет приблизительно от –17 до +6 процентов.

Рис. 1

Увеличить Загрузить слайд

Годовой спрос на тепловую энергию на единицу продукции для производства 120 000 м 3 /год обычных древесноволокнистых плит средней плотности с использованием дымовых газов для сушки волокна .

Рис. 1

Увеличить Загрузить слайд

Годовая потребность в тепловой энергии на единицу продукции при производстве 120 000 м 3 /год обычная древесноволокнистая плита средней плотности с использованием дымовых газов для сушки волокна .

Закрытая модель

Для расчета потребности в энергии для 120 000 м 3 /год производства МДФ учитываются только четыре операционные установки (подогрев, рафинирование, сушка, формирование мата), поскольку почти вся тепловая энергия используется этими операциями. Измельчение и промывка не учитываются, так как они потребляют очень мало тепловой энергии. В течение примерно 350 дней в году время работы завода по производству МДФ составляет около 22,5 часов в день, а подача древесины составляет около 12 220 кг/час, что составляет примерно 120 000 м 3 /год МДФ. Для МДФ натуральная девственная древесина происходит из сосны, а в качестве смолы используется карбамидоформальдегидная смола. Влажность (MC) древесины определяется как отношение массы воды в древесине к массе высушенной древесины, а удельная теплоемкость влажной древесины определяется как функция MC = 4,184 (MC + 0,328) Дж/кг (Pang). и др., 1995). Для всех других удельных теплоемкостей используется среднее значение в диапазоне рабочих температур (от 100°C до 180°C). На рис. 2 схематично показан процесс промывки и шнековый питатель.

Измельчение и промывка не учитываются, так как они потребляют очень мало тепловой энергии. В течение примерно 350 дней в году время работы завода по производству МДФ составляет около 22,5 часов в день, а подача древесины составляет около 12 220 кг/час, что составляет примерно 120 000 м 3 /год МДФ. Для МДФ натуральная девственная древесина происходит из сосны, а в качестве смолы используется карбамидоформальдегидная смола. Влажность (MC) древесины определяется как отношение массы воды в древесине к массе высушенной древесины, а удельная теплоемкость влажной древесины определяется как функция MC = 4,184 (MC + 0,328) Дж/кг (Pang). и др., 1995). Для всех других удельных теплоемкостей используется среднее значение в диапазоне рабочих температур (от 100°C до 180°C). На рис. 2 схематично показан процесс промывки и шнековый питатель.

Рисунок 2

Увеличить Загрузить слайд

Процесс промывки и шнековой подачи. См. в тексте определения сокращений .

Рисунок 2

Увеличить Загрузить слайд

Процесс промывки и шнековой подачи. См. в тексте определения сокращений .

Close modal

Сначала производится щепа натурального дерева, и эта щепа подается на промывочную часть процесса. В реальности потеря древесины происходит при промывке; однако мы предполагаем, что потери чипов при анализе нет. После промывки типичная температура щепы достигала приблизительно 95°С. Энергетический баланс для древесной щепы в процессе промывки определяется уравнением 1, а начальный MC составляет 150 процентов (Pang et al. 1995).

где ṁ стружка – расход дров (кг/ч), C p – удельная теплоемкость.

Щепа после очистки подается в бункер для щепы, куда подается насыщенный пар давлением 0,4 МПа. Потребляемая электрическая энергия составляет около 2 кВтч. Путем выбора контрольного объема подающего шнека уравнение энергетического баланса определяется уравнением 2, из которого можно рассчитать требуемый пар. Полностью насыщенный MC составляет 100 процентов (Chan 2007).

Полностью насыщенный MC составляет 100 процентов (Chan 2007).

где C p,v — удельная теплота пара (Дж/кг·К), Δ H wv — удельная теплота парообразования (Дж/кг), а N scf — электрическая энергия питающего шнека (кВтч/т). На рис. 3 показан процесс предварительного нагрева и рафинирования, при котором щепа подается в варочный котел. Рис. 3 См. в тексте определения сокращений . Рис. 3 См. в тексте определения сокращений .

Близкий модальный вариант

Предполагается, что в процессе предварительного нагрева и рафинирования вся древесная щепа превращается в волокна и оба имеют такое же давление и температуру, как в Li et al. (2007). При этом исключается пар из рафинера в подогреватель. Температура щепы T 2 сохранялась неизменной при предварительном нагреве и рафинировании. Дополнительным предположением, сделанным в этом исследовании, было то, что весь пар, подаваемый в подогреватель, должен поглощаться древесной щепой и при этом не происходит потери пара. Используя повышенную температуру древесной щепы, необходимое количество пара для предварительного нагрева можно рассчитать по энергетическому балансу (уравнение 3). Фактическая потребность в паре примерно на 30 процентов ( ṁ 2 a ) больше расчетной.

Используя повышенную температуру древесной щепы, необходимое количество пара для предварительного нагрева можно рассчитать по энергетическому балансу (уравнение 3). Фактическая потребность в паре примерно на 30 процентов ( ṁ 2 a ) больше расчетной.

Путем замены электрической энергии рафинера (185 кВтч/т) на тепловую энергию пар, вырабатываемый рафинером, рассчитывается по уравнению 4.

где ṁ г – расход пара, генерируемого на рафинерном станке ( кг/ч) и N RF – электрическая энергия рафинера (кВтч/т).

Пар из рафинера и MC на выходе из рафинера (MC 2 ) также должны быть рассчитаны. Предполагая, что древесная щепа поглощает весь подаваемый пар, количество пара, выходящего из рафинера, можно рассчитать с помощью уравнения 5.9.0003

MC 2 рассчитывается путем сохранения массы воды в древесной щепе по уравнению 6.

где ṁ волокно — расход волокна (кг/ч).

На рис. 4 показан полный процесс линии продувки. В линии выдувания энергия не требуется, но линию выдувания следует использовать для добавления смолы и сушки волокон. На входе в дутьевую линию повышается температура и происходит перегрев пара, что приводит к испарению воды из волокон и впрыскиваемому раствору смолы из древесной щепы. Количество испарившихся паров рассчитывается по закону сохранения массы воды в растворах древесины и смолы, уравнение 7.9.0003

где ṁ испар — расход пара на линии продувки (кг/ч), ṁ w — расход раствора смолы (кг/ч), ṁ r r расход смолы (кг/ч). Рис. 4 См. в тексте определения сокращений .

Рисунок 4

Посмотреть в большом размереСкачать слайд

Процесс выдувной линии. См. в тексте определения сокращений .

Закрытый модальный режим

Массовый расход пара на выходе равен сумме массового расхода пара на входе и испаренного пара, как показано уравнением 8.

Потеря давления на выходе определяется выражением Уравнение 9, используя коэффициент трения 0,025, длину ( l ) 50 м, диаметр выдувной линии ( d ) 0,1 м и скорость паровых волокон ( u ) 100 м/с. Для расчета температуры на входе используется эмпирическая корреляция, как в уравнении 10. Единицей давления в уравнении 10 является бар.

По закону сохранения энергии энергия, поглощаемая материалами в дутьевой линии, равна сумме скрытой тепловой энергии перегретого пара и энергии материалов на выходе. Этот энергетический баланс показан в уравнении 11. Li et al. (2007) не учитывал MC в древесной щепе на входе, поскольку удельная теплоемкость древесной щепы заменяется удельной теплоемкостью волокна, 13390,776 Дж/кгК (Perry et al. 1998), что считается энергией воды. Предполагается, что потери тепла в этом процессе пренебрежимо малы и ими пренебрегают. Для решения энергетического баланса необходимо другое уравнение, потому что есть два неизвестных, испарившийся пар и МС при вылете t . Для MC во время выхода уравнение сохранения массы определяется как уравнение 12.

Для MC во время выхода уравнение сохранения массы определяется как уравнение 12.

Объединяя уравнения 11 и 12 и решая их одновременно, можно найти количество испарившегося пара в линии продувки. Для оставшегося процесса (сушки и прессования) он рассчитывается, как в Li et al. (2007). Потребность в тепловой энергии при производстве МДФ рассчитывается в программе Excel, как показано на рис. 5. Вводимыми значениями являются масса подаваемой древесины в час, массовое соотношение древесины и смолы и рабочая температура подогревателя.

, где C pw – удельная теплоемкость воды (Дж/кгK), а C pr – удельная теплоемкость карбамидоформальдегидной смолы (Дж/кгK). Рисунок 5 Рисунок 5

Close modal

На рис. 6 показана текущая годовая потребность в тепловой энергии для производства 120 000 м 3 /год обычных MDF. Расчетные результаты общего спроса на тепловую энергию составляют 115 ГВтч, что на 3 процента меньше, чем результаты Li et al. (2007; рис. 1). Разница в расчетной тепловой энергии для процесса горячего прессования составляет -2,9 процента, для процесса предварительного нагрева и рафинирования составляет +3 процента, а для процесса сушки волокна составляет -3,7 процента. Разница для каждого процесса по сравнению с рисунком 1 составляет менее 1 процента и вполне согласуется с Li et al. (2007). Следовательно, текущая точность расчета тепловой энергии может быть такой же, как у Li et al. (2007), что составляет примерно от -17 до 6 процентов, но с меньшим потреблением энергии.

(2007; рис. 1). Разница в расчетной тепловой энергии для процесса горячего прессования составляет -2,9 процента, для процесса предварительного нагрева и рафинирования составляет +3 процента, а для процесса сушки волокна составляет -3,7 процента. Разница для каждого процесса по сравнению с рисунком 1 составляет менее 1 процента и вполне согласуется с Li et al. (2007). Следовательно, текущая точность расчета тепловой энергии может быть такой же, как у Li et al. (2007), что составляет примерно от -17 до 6 процентов, но с меньшим потреблением энергии.

Рис. 6

Увеличить Загрузить слайд

Годовая потребность в тепловой энергии на единицу продукции для производства 120 000 м 3 /год обычной древесноволокнистой плиты средней плотности с использованием дымовых газов для сушки волокна из модифицированного расчета .

Рис. 6

Увеличить Загрузить слайд

Годовая потребность в тепловой энергии на единицу продукции для производства 120 000 м 3 /год обычных древесноволокнистых плит средней плотности с использованием дымовых газов для сушки волокна из модифицированного расчета .

Закрытая модель

Потребность в тепловой энергии и стоимость переработки

Были проведены многочисленные исследования по переработке МДФ, при которых отходы МДФ сначала измельчаются, а затем нагреваются при температуре от 90°C до 100°C для ослабления связи смолы. Два исследования заключаются в следующем. Отработанная стружка МДФ подается в сосуд высокого давления и нагревается паром при 122,3–170,3 кПа (Sandison 2002), а нагрев отработанной стружки МДФ осуществляется омическим нагревом в диапазоне температур от 80°С до 9°С.9°С (новый 2011 г.). В патентах Roffael (1997) и Nakos (2000) они также использовали подогреватель для отходов MDF. Для производства МДФ из первичной древесины требуется более высокая температура (от 170°C до 180°C), чем для переработанного MDF, для которого требуется всего 100°C для растворения смоляных отходов MDF в подогревателе. Расщепление отходов МДФ происходит путем быстрой разгерметизации на выходе из линии продувки без рафинирования (Новый 2011). Если применяется процесс рафинирования, отделенные волокна будут разрезаны, а длина волокна станет короче, что приведет к потере свойств волокна. В результате при переработке МДФ необходима только труба, соединяющая подогреватель и линию продувки.

Расщепление отходов МДФ происходит путем быстрой разгерметизации на выходе из линии продувки без рафинирования (Новый 2011). Если применяется процесс рафинирования, отделенные волокна будут разрезаны, а длина волокна станет короче, что приведет к потере свойств волокна. В результате при переработке МДФ необходима только труба, соединяющая подогреватель и линию продувки.

При снижении рабочей температуры подогревателя на 10°C потребность в тепловой энергии в подогревателе рассчитывается, как показано в Таблице 2. В настоящее время мазут является источником энергии, а стоимость топлива рассчитывается по стоимости мазута. на единицу энергии (0,09 долл. США/кВтч) в Соединенном Королевстве в 2013 г. Полная схема процесса переработки отходов МДФ показана на рис. 7.

Таблица 2

стоимость за 120 000 м 3 /год для обычных древесноволокнистых плит средней плотности . Рис. 7

Рисунок 7

УвеличитьСкачать слайд

Схема переработки отходов МДФ .

Закрытый режим

За счет потребности в тепловой энергии в процессе рециркуляции рабочая температура подогревателя снижается до 100°C и исключается процесс рафинирования. Ежегодная потребность в тепловой энергии для рециркуляции снижается примерно до 70 ГВтч, что составляет примерно 39процентов меньше энергии, чем при первоначальном производстве МДФ. Основная экономия энергии достигается за счет подогревателя и процесса рафинирования, для которого требуется 46,5 ГВтч для исходного сырья и всего 1,5 ГВтч для отходов МДФ. Стоимость вторичного волокна можно оценить, посчитав стоимость тепловой энергии, которая зависит от цены на нефть.

Экономичность при смешивании вторичного волокна

Вторичное волокно можно использовать в производстве МДФ путем смешивания с первичным волокном (Roffael 1997, Beele 2009). Оценивается соотношение затрат и выгод, когда переработанное волокно используется в качестве замены первичному волокну после разделения на волокна. Стоимость изготовления волокна зависит от спроса на тепловую энергию и цены на печное топливо.

Стоимость изготовления волокна зависит от спроса на тепловую энергию и цены на печное топливо.

В результате, когда переработанные волокна заменяют 10 и 20 процентов исходной древесины, снижение стоимости первичного древесного материала и экономия тепловой энергии показаны в таблице 3. Подсчитано, что если 10 процентов отходов МДФ используется для производства МДФ, цена первичного древесного материала снижается на 10 процентов, а экономия энергии составляет примерно 3,9 процента. При использовании 20-процентного МДФ цена первичного древесного материала снижается на 20 процентов, а экономия энергии составляет примерно 7,8 процента.

Таблица 3

Годовая потребность в тепловой энергии на 120 000 м 3 /год ДВП средней плотности с переработанным волокном .

Увеличить

Увеличить

Цена отходов MDF не предполагается в этом исследовании, но в настоящее время стоимость сжигания или плата за захоронение отходов MDF намного выше, чем стоимость его покупки. Если компания, производящая МДФ, получит немного денег, чтобы собрать отходы МДФ, выгода возрастет еще больше. Мало того, что улучшится соотношение затрат и выгод, переработанный МДФ уменьшит спрос на первичный древесный материал, а также уменьшит экологические проблемы, такие как глобальное потепление.

Если компания, производящая МДФ, получит немного денег, чтобы собрать отходы МДФ, выгода возрастет еще больше. Мало того, что улучшится соотношение затрат и выгод, переработанный МДФ уменьшит спрос на первичный древесный материал, а также уменьшит экологические проблемы, такие как глобальное потепление.

В этом исследовании потребность в тепловой энергии в процессе производства МДФ сравнивается с предыдущими исследованиями, и результаты хорошо согласуются. Используя этот метод прогнозирования, рассчитывается тепловая энергия, необходимая для производства МДФ с использованием вторичного волокна. Метод рециклинга представляет собой высокотемпературную обработку в подогревателе при рабочей температуре 100°C, при которой смола расплавляется для разделения волокон. Соотношение затрат и выгод из первичных древесных материалов и необходимое снижение энергопотребления рассчитываются для МДФ, произведенного путем замены 10 и 20 процентов древесного волокна, соответственно, переработанным волокном. Результаты показывают, что преимущества производства МДФ с использованием 10-процентного переработанного волокна приводят к 10-процентному снижению стоимости девственного древесного материала и экономии энергии в 3,9 раза.процент. Использование 20-процентного переработанного волокна дает 20-процентное снижение стоимости первичных древесных материалов и 7,8-процентную экономию энергии при производстве МДФ. Переработанный МДФ снизит потребность в девственном древесном материале, а также уменьшит экологические проблемы, такие как глобальное потепление.

Результаты показывают, что преимущества производства МДФ с использованием 10-процентного переработанного волокна приводят к 10-процентному снижению стоимости девственного древесного материала и экономии энергии в 3,9 раза.процент. Использование 20-процентного переработанного волокна дает 20-процентное снижение стоимости первичных древесных материалов и 7,8-процентную экономию энергии при производстве МДФ. Переработанный МДФ снизит потребность в девственном древесном материале, а также уменьшит экологические проблемы, такие как глобальное потепление.

Авторы выражают благодарность за финансовую поддержку гранту Корейской лесной службы №. 2015077D10-1718-AA01.

Афанассиаду,

Э.,

Э.

Рофаэль,

и

Г.

Мантанис.

2005

.

Древесноволокнистые плиты средней плотности (МДФ) из вторичного волокна

.

Материалы 2-й Европейской конференции COST E31, 29–30 сентября 2005 г. , Бордо, Франция; CTBA, Париж

, Бордо, Франция; CTBA, Париж

.

.

248

–

266

.

Бил,

П.

2009

.

Демонстрация конечного использования восстановленного волокна МДФ. Отчет

.

Программа действий по утилизации отходов и ресурсов

,

Оксфорд, Великобритания

.

Чан,

М.

2007

.

Содержание влаги в облученной древесине сосны: влияние на качество древесины и реакцию на воздействие воды

.

.

Университет Кентербери

,

Крайстчерч, Новая Зеландия

.

Чепмен,

К. М.

2004

.

Исследование двух аспектов производства древесноволокнистых плит средней плотности

.

.

Университет Кентербери

,

Крайстчерч, Новая Зеландия

.

Li,

J.,

S.

Pang,

и

E. W.

Scharpf.

2007

.

Моделирование потребности в тепловой энергии при производстве MDF

.

Лес Прод. Дж

.

57

(

9

):

97

–

104

.

Лубис,

М. А. Р.,

А. Р.,

М. К.

Хонг,

и

Б. Д.

Парк.

2018

.

Гидролитическое удаление отвержденных карбамидоформальдегидных смол в МДФ для переработки

.

J. Wood Chem. Технол

.

38

:

1

–

14

.

Lykidis,

C.

и

A.

Григориу.

2008

.

Гидротермальная переработка отходов и производство древесностружечных плит из вторичного сырья

.

Управление отходами

.

28

:

57

–

63

.

Накос,

П.

2000

.

Производство продукции с высокой добавленной стоимостью из отходов

.

США 2003/0056 873

.

Новый,

AJ

2011

.

Технология переработки

.

Патент Великобритании GB 2476465

.

Панг,

С.,

Р. Б.

Ки,

и

Т. А. Г.

Лангриш.

1995

.

Моделирование температурных профилей внутри досок во время высокотемпературной сушки облученной древесины Pinus: их влияние на изменение направления воздушного потока

.

Междунар. J. Тепломассообмен

38

(

2

):

189

–

202

.

Перри,

Р. Х.,

Д. В.

Грин,

и

Дж. О.

Мэлони.

1998

.

Справочник инженера-химика Перри. 7-е изд.

.

McGraw-Hill

,

Нью-Йорк

.

Роффаэль,

Э.

1997

.

Способ использования переработанных лигноцеллюлозных композиционных материалов

.

Патент WO 98/24605

.

Roffael,

E.

и

H. G.

Huster.

2012

.

Комплексные химические взаимодействия при термогидролитическом разложении карбамидоформальдегидных смол (УФ-смол) при переработке УФ-склеенных плит

Евро.