Содержание

Автоматизация обувного производства

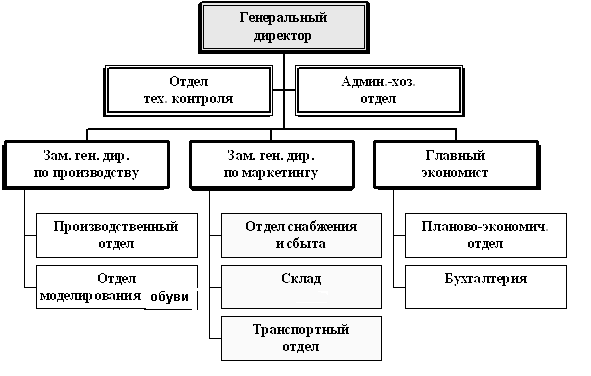

Автоматизация обувного производства – это обязательное условие для увеличения эффективности производственного процесса. АСУ ТП на обувной фабрике охватывает каждый процесс от подготовки материалов и производства продукта до хранения и реализации готовых изделий. Автоматизация позволяет оперативно решать задачи, связанные с моделированием и изготовлением обуви: разработка дизайна, декорирование, выбор материалов и другие. Кроме этого, автоматизированная система позволяет контролировать ход производственного процесса и управлять технологическими операциями. АСУ ТП приносит множество преимуществ, за счет которых ее считают основным инструментом повышения конкурентоспособности обувного предприятия.

Автоматизация обувного производства позволяет:

-

Расширить существующий ассортимент обуви; -

Сократить время на подготовку к пошиву обуви; -

Увеличить объем выпуска готовых изделий; -

Уменьшить процент брака на производстве; -

Повысить качество и выпускать сложные модели.

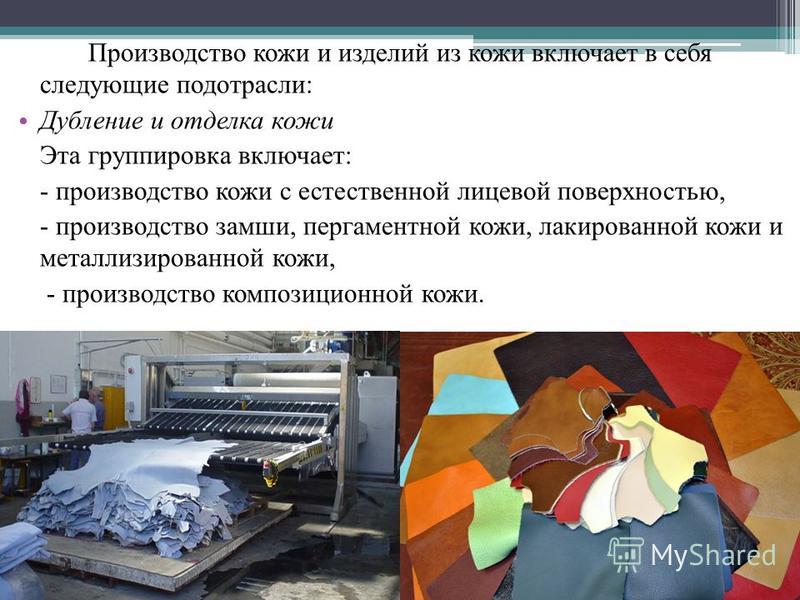

Высокотехнологичное обувное производство сложно представить без автоматизированных швейных машин, пресса, раскройного оборудования, специальных программ и компонентов. При этом каждое предприятие по выпуску обуви уникально и имеет свои технологические требования. Сложность процесса изготовления обуви и технология зависят от: типа производства, вида обуви, назначения, материалов, модели, дизайна и других условий. Например, для выпуска кожаной обуви используют машины для дубления кожи. Дубление – это процесс обработки, при котором шкуру животного превращают в кожу, значительно улучшая ее качественные характеристики.

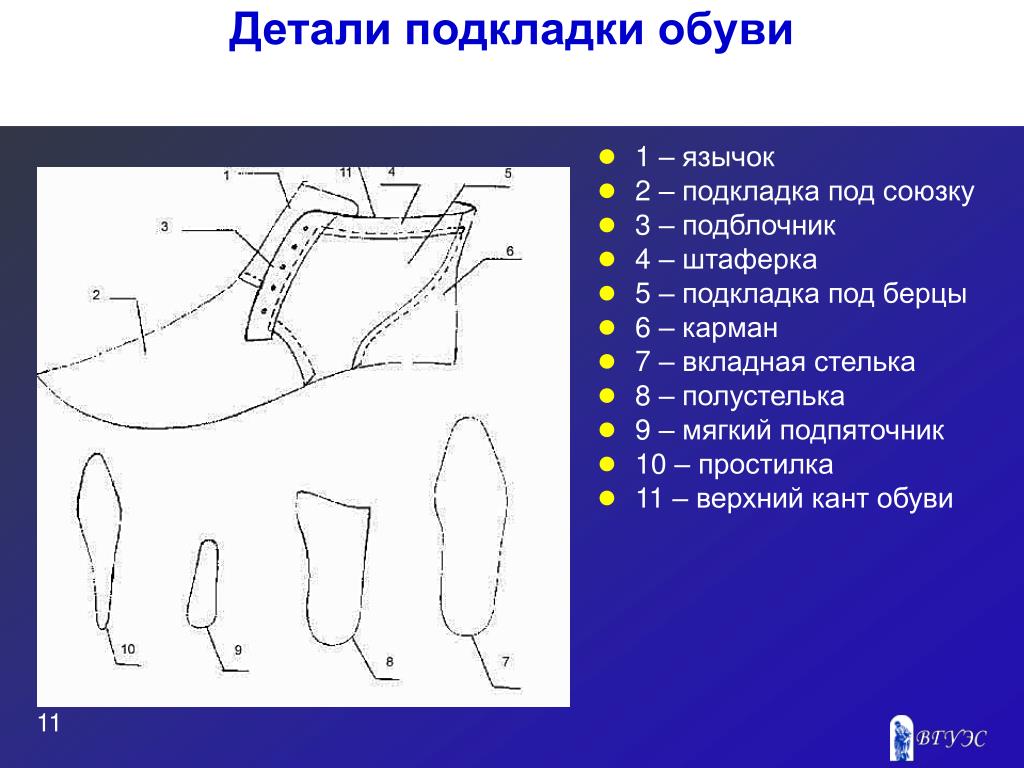

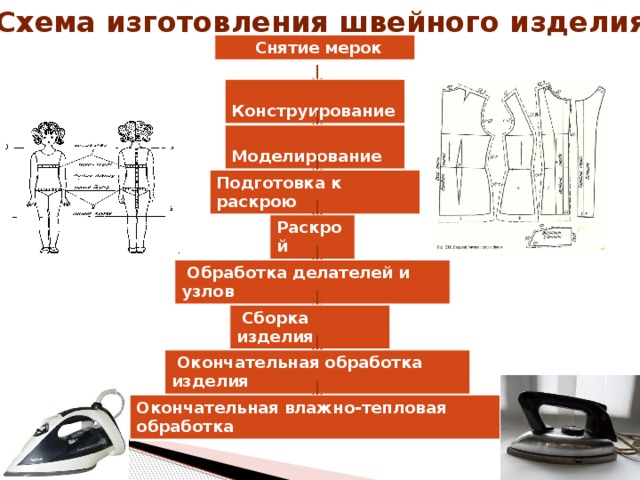

Далее из кожи по готовой колодке шьют предварительный макет и прорабатывают мелкие детали в дизайне будущего продукта: швы, перфорацию, рисунок и другие элементы. Швы прокладывают на швейных станках с ЧПУ, которые позволяют наносить аккуратные и прочные строчки. Проектирование, разработка 3Д-модели, построение чертежей, графических эскизов и другие проектные работы выполняются с помощью систем автоматизированного проектирования обуви. На следующем этапе готовят выкройку, а затем сшивают детали для верхней части обуви. Затем укладывают стельку — от нее зависит комфорт пользователя при ходьбе. Далее пришивают рант и подошву, а также крепят каблук. На заключительном этапе обрабатывают подошву и окрашивают ее, а готовую обувь полируют.

На следующем этапе готовят выкройку, а затем сшивают детали для верхней части обуви. Затем укладывают стельку — от нее зависит комфорт пользователя при ходьбе. Далее пришивают рант и подошву, а также крепят каблук. На заключительном этапе обрабатывают подошву и окрашивают ее, а готовую обувь полируют.

Выгода от автоматизации обувного производства

Обувная промышленность – это сложная специфичная отрасль, в которой между фабриками идет постоянная конкурентная борьба за покупателя. Быстрая смена вкусов покупателей, динамичный спрос и растущие требования к дизайну и качеству обуви – такие условия способно выдержать лишь гибкое и автоматизированное производство. Именно АСУ ТП позволяет компании приспособиться к изменяющимся технологическим задачам производства: быстро обновлять ассортимент обуви, выпускать новые модели и предлагать продукцию по конкурентоспособным ценам.

Автоматизированная система управления технологическим процессом – это широко используемое понятие, включающее группу технических и программных средств на производстве. С помощью автоматизации удается повысить эффективность и производительность линии, сократить расходы и увеличить показатели прибыли. Автоматизация подходит как для серийного, так и для индивидуального обувного производства.

С помощью автоматизации удается повысить эффективность и производительность линии, сократить расходы и увеличить показатели прибыли. Автоматизация подходит как для серийного, так и для индивидуального обувного производства.

Закажите автоматизацию обувного производства, если вы желаете:

-

оперативно управлять технологическими процессами, -

внедрить современные технологии в производство, -

обеспечить бесперебойную работу оборудования, -

сократить затраты на обслуживание и ремонт техники, -

исключить риск аварий и нештатных ситуаций на предприятии, -

выполнять индивидуальные и сложные заказы; -

минимизировать расходы и повысить рентабельность.

Рассмотрим, как автоматизация позволяет повысить качество выпускаемой продукции. Современные обувные предприятия активно используют инновационные решения, основанные на применении систем моделирования и технологической подготовки производства. К новым технологическим разработкам в процессе изготовления обуви относят: улучшенную технологию крепления подошвы, методы крепления верха обуви, системы фиксации и вентиляции стопы, специальные технологии пошива. Такие решения позволяют снизить нагрузку при ходьбе, продлить срок службы ботинок и увеличить уровень комфорта пользователей. Готовая обувь получается прочной, удобной и долговечной.

К новым технологическим разработкам в процессе изготовления обуви относят: улучшенную технологию крепления подошвы, методы крепления верха обуви, системы фиксации и вентиляции стопы, специальные технологии пошива. Такие решения позволяют снизить нагрузку при ходьбе, продлить срок службы ботинок и увеличить уровень комфорта пользователей. Готовая обувь получается прочной, удобной и долговечной.

Каждая производственная среда имеет свои особенности и масштаб, при этом, чем сложнее производственный процесс, тем больше задач предприятию приходится решать. Если вам необходима максимальная производительность, а также вы желаете усовершенствовать процесс производства обуви, то обращайтесь в ООО «Олайсис». Наша компания имеет достаточно опыта и ресурсов, чтобы предложить лучшую рабочую модель ведения бизнеса по производству обуви. Мы готовы внедрить автоматизированные системы на вашем объекте и обеспечить мощными промышленными инструментами для достижения максимальной производительности, эксплуатационной готовности и бесперебойности производства.

Заказать автоматизацию обувного производства

Автоматизация обувного производства — ключ к достижению максимальной рентабельности. Грамотная автоматизация позволит повысить технический уровень производства, увеличить производительность, продлить срок службы оборудования и обеспечить его надежность в эксплуатации. ООО «Олайсис» разработает и внедрит программное обеспечение, а также поставит оборудование и комплектующие, наиболее полно подходящие к вашей технической политике. В нашем каталоге представлены модули управления, с помощью которых вы сможете улучшить эргономику операторских процессов, исключить простои оборудования и повысить коэффициент эффективности оборудования.

Мы также выпускаем шкафы управления с учетом потребностей вашего предприятия. Предлагаем системы диспетчеризации и управления, а также комплектующие мировых брендов SIEMENS, Schneider Electric, BUSSMANN, FINDER и других. Решения, которые мы предлагаем обеспечивают высокий уровень эксплуатационной готовности оборудования и бесперебойную работу линий. Услуги ООО «Олайсис» отвечают всем нормам надежности и безопасности.

Услуги ООО «Олайсис» отвечают всем нормам надежности и безопасности.

Вы можете заказать комплексную услугу по поставке оборудования, которая включает: подбор оборудования и компонентов, поставку на ваш объект, пуско-наладку и техническое обслуживание. Если вы желаете выполнять пуско-наладку, обслуживание и все другие процедуры силами вашего собственного персонала, то обращайтесь в ООО «Олайсис» за помощью в выборе требуемой вам техники, программного обеспечения и комплектующих АСУ ТП. Очевидно, что надежность и компетентность компании, которой вы доверяете внедрение АСУ ТП, определяет успех всего проекта по автоматизации. Мы предложим лучшее решение для вашего производства, обеспечим надежную поддержку, поможем повысить продуктивность и рентабельность вашего производства.

Заказать проект

Производство обуви методом литья под давлением

3.5 Производство обуви методом литья под давлением

Во многих странах широко применяется метод литья обуви из резины и термопластичных материалов. Ленинградский завод резиновой обуви ЛПО «Красный треугольник» был одним из создателей этого метода в отечественной практике. Сущность его заключается в том, что в закрытую полость пресс-формы впрыскивают дозу разогретого и пластифицированного полимерного материала. Если материал является эластомером (резиновая смесь), в пресс-форме происходит вулканизация изделия, если же материал термопластичен (ПВХ, ТЭП), то пресс-форма интенсивно охлаждается для устранения излишней пластичности термопласта.

Ленинградский завод резиновой обуви ЛПО «Красный треугольник» был одним из создателей этого метода в отечественной практике. Сущность его заключается в том, что в закрытую полость пресс-формы впрыскивают дозу разогретого и пластифицированного полимерного материала. Если материал является эластомером (резиновая смесь), в пресс-форме происходит вулканизация изделия, если же материал термопластичен (ПВХ, ТЭП), то пресс-форма интенсивно охлаждается для устранения излишней пластичности термопласта.

Существует много конструкций литьевых машин, но все они имеют следующие узлы и механизмы: литьевую головку, устройство для дозирования, пресс-форму, системы обогрева и охлаждения, привод литьевой машины и пульт автоматической системы управления.

Литьевые машины выпускает ряд зарубежных фирм: «Штюббе» и «Десма» (Германия), «Сефом» (Франция), «Энгель» (Австрия), «Оттогалли» (Италия) и др.

Производство обуви методом литья под давлением имеет важные преимущества перед другими существующими методами: повышается производительность за счет сокращения времени вулканизации; улучшается качество резиновой обуви; ликвидируются операции изготовления заготовок; уменьшаются отходы материалов; появляется возможность полной механизации и автоматизации процессов.

Применение термопластичных материалов исключает необходимость подготовительного процесса. Изготовление обуви из них начинается на литьевом автомате и на нем заканчивается. Метод литья обуви из термопластичных материалов дает значительную экономию энергетических затрат, так как исключается процесс вулканизации. Производительность труда на одного работающего при этом методе в 2 раза выше, чем при методе формования, и в 9 раз выше, чем при методе клейки.

3.5.1 Производство обуви из резиновых смесей методом литья

При реализации процесса литья под давлением отпадает необходимость в изготовлении и сборке резиновых деталей, так как резиновая смесь в виде заготовки простой конфигурации (ленточка, жгут, гранулы) автоматически подается в литьевой узел.

В цилиндре литьевой машины резиновая смесь пластицируется, разогревается и после перехода в вязкотекучее состояние под давлением впрыскивается в закрытую нагретую пресс-форму, которая движется по кругу и автоматически размыкается после окончания цикла вулканизации.

До последнего времени в мировой практике не имелось опыта изготовления цельнорезиновой обуви на текстильной подкладке методом литья под давлением, за исключением отдельных экспериментов по литью галош на ЛПО «Красный треугольник» еще в 30-х годах, и рекламных данных немецких фирм «Штюббе» и «Десма» о разработке оборудования для литья сапог. Однако, несмотря на широкую рекламу, эти агрегаты для литья сапог высотой до 450 мм были изготовлены всего в одном экземпляре, и опыт их эксплуатации не увенчался успехом, так как не удалось получить изделия стабильного качества.

Сложность проблемы литья высокой резиновой обуви состоит в том, что в отличие от термопластов, которые при переработке методом литья под давлением вследствие разогрева переходят в истинно вязкое состояние (расплав), каучук и резиновые смеси характеризуются высокой вязкостью вследствие большой молекулярной массы эластомеров, и при их переработке развиваются большие высокоэластические деформации релаксационного характера.

В связи с этим для переработки резиновых смесей применяется литьевое оборудование, обеспечивающее более высокие давления литья при заполнении пресс-формы, а запирающее формы устройство обеспечивает при этом повышенные усилия смыкания в момент литья и вулканизации. Вулканизация требует выдержки изделия в течение определенного времени при высоких температурах нагрева формы.

Наличие текстильной подкладки с высокоразвитой поверхностью, а также сложная форма высокой резиновой обуви оказывает существенное влияние на реологическое поведение резиновых смесей и параметры процесса переработки, что в свою очередь требует как создания специального литьевого оборудования, так и синтеза резиновых смесей со сложным –комплексом свойств.

Эти трудности являются основными причинами отсутствия в мировой практике опыта изготовления эластичной резиновой обуви на текстильной подкладке методом литья под давлением.

3.5.2 Производство обуви из термопластичных материалов

Процесс переработки термопластичных материалов при литье обуви под давлением состоит в пластикации и плавлении гранулированного полимера в инжекторе литьевой машины, впрыске расплава в форму при высоком давлении и окончательном формировании изделия при охлаждении расплава в форме.

Применение высокого давления при литье необходимо не только для осуществления впрыска материала в форму, но и в основном для компенсации усадки при охлаждении. Чем выше давление литья, тем в меньшей степени происходят усадочные явления, так как за счет сжимаемости полимерного расплава при высоком давлении частично или полностью компенсируется уменьшение объема при резком охлаждении. Если эта компенсация происходит лишь частично, то применяют дополнительное нагнетание в пресс-форму расплава полимера давлением на начальной стадии охлаждения (дополнительную подпитку).

Наряду с давлением расплава полимера важнейшим технологическим параметром работы литьевых установок является температура материала, которая существенно меняется на разных стадиях процесса переработки, начиная с предварительного подогрева холодных гранул материала в специальном устройстве.

Еще одним важнейшим параметром процесса является продолжительность цикла литья—основной фактор, определяющий не только технологический режим литья, но и производительность установки. Резервы времени для увеличения производительности заключены в технологической части цикла, которая в основном определяется временем литья и охлаждения.

Резервы времени для увеличения производительности заключены в технологической части цикла, которая в основном определяется временем литья и охлаждения.

В качестве материала для литья обуви в отечественной и зарубежной практике в основном используются пластифицированные композиции поливинилхлорида.

При литье обуви используются две основные схемы литья: простое однослойное литье и многослойное, так называемое сэндвич-литье. Однослойное литье может применяться при изготовлении относительно простой по конструкции обуви, например полусапожек, невысоких туфель, сандалий, детской обуви. При этом в составе агрегата находится одна литьевая машина, а материал заполняет пресс-форму через один литьевой канал (литник). Примером такого оборудования являются агрегаты типа ТПН-10 и Н-6.

Многослойное литье состоит в поочередном впрыскивании двух и более расплавов полимеров из двух и более литьевых устройств в литьевую форму.

Принципиальное отличие процесса производства обуви из композиций ПВХ методом литья под давлением заключается почти в полном исключении закройно-заготовительного и подготовительного производства. Обувь, выпускаемая методом литья из ПВХ, состоит из внутреннего текстильного каркаса и наружного слоя ПВХ. Но так как требования к верху обуви и подошве различны, для их изготовления применяют ПВХ разных марок: для верха—ПЛ-1, для подошвы и каблука—ПЛ-2 (таблица 3.8).

Обувь, выпускаемая методом литья из ПВХ, состоит из внутреннего текстильного каркаса и наружного слоя ПВХ. Но так как требования к верху обуви и подошве различны, для их изготовления применяют ПВХ разных марок: для верха—ПЛ-1, для подошвы и каблука—ПЛ-2 (таблица 3.8).

Т а б л и ц а 3.8—Рецептуры композиций ПВХ

Композиции ПВХ поступают на предприятия в виде гранул различных цветов. Гранулы ПВХ упакованы в двухслойные мешки (внутренний из полиэтилена, наружный из бумаги или текстиля), для защиты ПВХ от влаги. Перед пуском в производство ПВХ проверяют следующие его показатели:

Перед тем как засыпать ПВХ в расходные бункеры литьевого автомата, его выдерживают в производственном помещении не менее 12 часов.

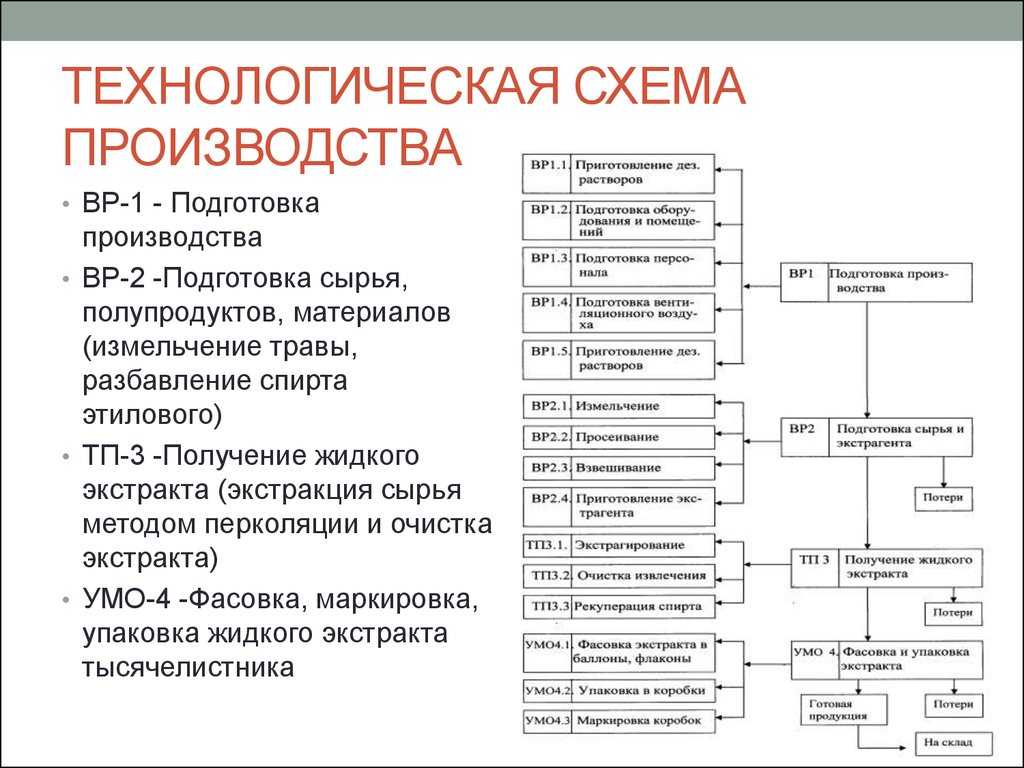

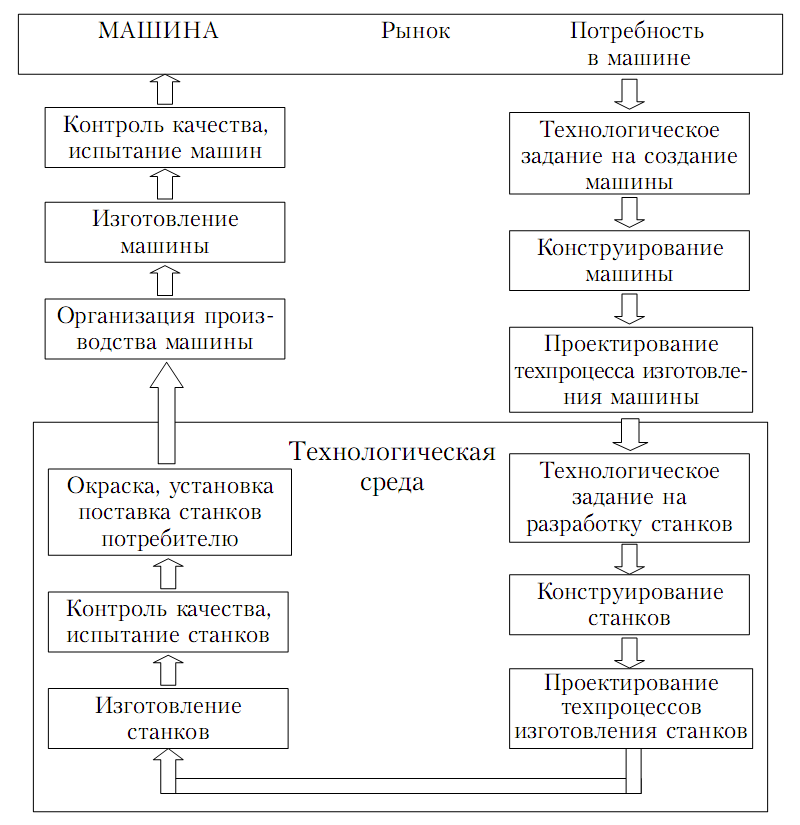

Технологическая схема производства сапог из ПВХ методом литья под давлением представлена на рисунке 3.10.

В качестве подкладки сапога применяют чулок, сшитый или из трикотажной трубки плюшевого переплетения, или из кроя трикотажного двухластичного технического полотна. Трикотажная трубка поступает на завод в рулонах. Перед раскроем она раскатывается в настил и подвергается вылежке в течение суток. При раскрое подкладки делают два реза: под углом 450 и поперечный по шаблонам, указанным в спецификации на изделие. Сборку подкладки-чулка производят на двух швейных машинах фирмы «АЛИМАТ», расположенных под углом 900 друг к другу. На первой швейной машине выполняется продольный шов по всей длине отреза, а на второй—поперечный, перпендикулярный первому. Сшитая подкладка в пачках по 10 штук подается к литьевому автомату.

Трикотажная трубка поступает на завод в рулонах. Перед раскроем она раскатывается в настил и подвергается вылежке в течение суток. При раскрое подкладки делают два реза: под углом 450 и поперечный по шаблонам, указанным в спецификации на изделие. Сборку подкладки-чулка производят на двух швейных машинах фирмы «АЛИМАТ», расположенных под углом 900 друг к другу. На первой швейной машине выполняется продольный шов по всей длине отреза, а на второй—поперечный, перпендикулярный первому. Сшитая подкладка в пачках по 10 штук подается к литьевому автомату.

Для изготовления сапог методом литья из ПВХ применяют литьевые автоматы «Десма 609/10». После запуска автомата в работу технологический процесс протекает автоматически в определенном рабочем цикле. Длительность рабочего цикла определяется временем, затрачиваемым на перемещение формоносителя из одного положения в другое. В зависимости от типа выпускаемой обуви время такта составляет 17¸23 с. Рабочий цикл включает в себя:

надевание подкладки-чулка на сердечник пресс-формы,

; подтяжку подкладки на штыри,

; смыкание полуформ,

; впрыск композиции ПВХ для верха обуви,

; перемещение пуансонного щита в положение впрыска подошвы,

; впрыск композиции ПВХ для подошвы,

; открытие пресс-формы, снятие сапога с сердечника и навешивание его на штырь тележки.

1—участок сборки подкладки-чулка на швейных машинах ф. «Алимат»,

2—склад композиций ПВХ,

3—бункер для загрузки ПВХ,

4—литьевой агрегат,

5—карусельный стол,

6—машины для обрезки излишков подкладки и ПВХ по верху голенища,

7—ленточный конвейер,

Ι—контроль качества,

ΙΙ—вкладывание стелек,

ΙΙΙ—подбор в пары,

ΙV—упаковка в короба,

V—упаковка в ящики, маркировка, отправка на склад.

Рисунок 3.10—Схема технологического процесса литья сапог из ПВХ

Основные технологические параметры литья приведены в таблице 3.9

Т а б л и ц а 3.9—Основные технологические параметры литья

Режим литья ПВХ при производстве сапог следующий:

Литьевой автомат обслуживают 3 оператора. Они выполняют ручные операции рабочего цикла, пускают и останавливают литьевой автомат, контролируют параметры технологического процесса.

Первый оператор берет подкладку и натягивает ее на носочную часть сердечника, не закрепляя на шпильки. После поворота стола сердечник с подкладкой подходит ко второму оператору. Пресс-форма с готовым сапогом открывается на рабочем месте у первого оператора, который снимает сапог, проверяет его качество и вешает на штырь стоящей рядом тележки.

После поворота стола сердечник с подкладкой подходит ко второму оператору. Пресс-форма с готовым сапогом открывается на рабочем месте у первого оператора, который снимает сапог, проверяет его качество и вешает на штырь стоящей рядом тележки.

Второй оператор натягивает подкладку-чулок, расправляет, чтобы не было складок и натягивает подкладку на шпильки. Он же извлекает отходы ПВХ из литниковых отверстий пресс-формы. После размельчения на специальной машине литники снова используют в производстве.

Третий оператор засыпает гранулы ПВХ в бункер литьевых машин, обеспечивает первого оператора подкладкой-чулком, останавливает и пускает литьевой автомат, следит за параметрами технологического процесса.

Чтобы физическая нагрузка операторов была более равномерна, они через 1,5¸2 ч меняются рабочими местами.

Надетый на стержень тележки сапог находится в таком положении не менее 40 мин для охлаждения и стабилизации. В это время не следует изделие брать в руки и перемещать, так как возможна его деформация.

Готовые изделия поступают в сортировочно-упаковочное отделение для обрезки излишков по верху голенища и разбраковки. В годную продукцию вкладывают утепленную стельку, после чего сапоги подбирают в пары. Обувь укладывают в картонные коробки или деревянные ящики и отправляют на склад готовой продукции.

Несомненными преимуществами ТЭП по сравнению с ПВХ являются высокая эластичность при пониженных температурах эксплуатации, низкая плотность, а также относительно низкий уровень выделения летучих и токсичных веществ в процессе переработки. Однако низкая температуростойкость ТЭП, особенно бутадиен-стирольных, даже при относительно небольшом повышении температуры требует особо тщательного подхода при выборе как состава композиций, так и области их применения в производстве резиновой обуви.

По реологическому поведению термоэластопласты также существенным образом отличаются от ПВХ.

Изучение особенностей реологического поведения расплавов ТЭП позволило более обоснованно подойти к выбору режимов их переработки на литьевом оборудовании. Так, при переработке ТЭП, по-видимому, нет необходимости чрезмерно повышать давление литья, так как это не обеспечивает такого резкого повышения объемного расхода материала, как в случае переработки резиновых смесей.

Так, при переработке ТЭП, по-видимому, нет необходимости чрезмерно повышать давление литья, так как это не обеспечивает такого резкого повышения объемного расхода материала, как в случае переработки резиновых смесей.

В то же время относительно высокое значение кажущейся энергии активации вязкого течения ТЭП, наоборот, свидетельствует о целесообразности использования фактора температуры для интенсификации пластикации в червячной литьевой машине.

Еще более мощным средством для улучшения литьевых свойств ТЭП является его пластификация, причем значительный эффект достигается уже при относительно небольшом содержании пластификатора. Для снижения их вязкости применены те же методы, что и при разработке маловязких резиновых композиций для процессов литья и штампования обуви.

Т а б л и ц а 3.10— Техническая характеристика литьевых агрегатов для

изготовления цельнополимерной обуви

Продолжение таблицы 3.10

Примечания.

1. Перерабатываемые материалы: пластикаты ПВХ, композиции на основе ТЭП, гранулированные полиуретаны.

2. ЛМ-1 и ЛМ-2 литьевые машины соответственно для первого и второго слоя.

3. Максимальная скорость пластикации приводится по пластикату ПВХ.

4. В состав РТК входят промышленные роботы для извлечения литников и съема обуви.

5. Максимальная температура переработки 2500С.

Для получения композиций, удовлетворяющих этим требованиям и обеспечивающим необходимый уровень физико-механических и эксплуатационных свойств материала, необходимо использовать α-метилстирольные ТЭП. При одной и той же степени наполнения и одинаковом количестве пластификатора композиции на основе α-метилстирольных ТЭП имеют существенно более высокие физико-механические показатели (в том числе при повышенных температурах) по сравнению с композициями на основе бутадиен-стирольных ТЭП . Кроме того, как показали проведенные исследования, более высокая температуростойкость α-метилстирольных ТЭП (особенно радиальной структуры) обеспечивает улучшение эксплуатационного качества (прочности связи полимерной обсоюзки с текстильным верхом) полимернотекстильной обуви.

Исследования структурной пластификации эластомеров и термоэластопластов применительно к задачам создания композиций ТЭП для расширения ассортимента материалов, используемых для литья обуви, оказались особенно плодотворными при разработке композиций на основе маслонаполненных ТЭП. Используя маслонаполненный полимер, содержащий пластификатор оптимальной молекулярной массы, и вводя в состав композиции

олигомерный пластификатор (атактический полипропилен), удалось создать композиции, приближающиеся по реологическим свойствам к композициям ПВХ. Вследствие этого можно перерабатывать эти композиции на многопозиционных литьевых автоматах и получать различные виды обуви типа галош и сапожек.

Развитие технологии литья и более широкий круг материалов для обуви обусловили появление разнообразных конструкций литьевых агрегатов. Ведущие машиностроительные фирмы «Десма» (Германия), «Оттогалли», «Лоринцин» (Италия) и другие— выпускают в настоящее время роторные литьевые полуавтоматы различного назначения для переработки на них монолитных и вспененных композиций ПВХ, термоэластопластов. Сравнительная характеристика современных литьевых установок приведена в таблице 3.10.

Сравнительная характеристика современных литьевых установок приведена в таблице 3.10.

Как автоматизировать производство обуви

Производство обуви — трудоемкая отрасль. Стельки, межподошва, каблуки и верх часто изготавливаются отдельно, а затем склеиваются или сшиваются рабочими на сборочной линии. На производственных линиях обувной фабрики будет занято более 100 рабочих, чтобы максимизировать производительность. Западные компании передают производство обуви на аутсорсинг в Китай, Индию, Вьетнам и другие страны, чтобы снизить затраты на рабочую силу. Из-за длительных этапов прототипирования и тестирования разработка обуви может занять от 18 до 24 месяцев.

В последние годы достижения в технологии 3D-печати упрощают производственный процесс. Обувные компании используют 3D-принтеры для оптимизации операций, создания полнофункциональных прототипов и большей свободы дизайна. 3D-печать улучшает процесс производства обуви за счет большей автоматизации, и, по прогнозам, 3D-печать обуви принесет во всем мире более 1 миллиарда долларов США к 2023 году и 6,5 миллиардов долларов США к 2029 году.

Как внедрить 3D-печать в процессы производства обуви

Современное обувное производство представляет собой многоэтапный процесс, требующий больших трудозатрат и длительных этапов испытаний продукции. Производители используют машины для литья под давлением и системы цементирования подошв для ускорения производства и снижения трудозатрат. Тем не менее, время производства и усилия по-прежнему высоки.

Обувная промышленность внедряет 3D-принтеры, чтобы сократить время на доработку конструкции для производства, оптимизировать и упростить производство:

Полнофункциональные прототипы для упрощения этапов тестирования

Традиционные методы изготовления прототипов обуви часто представляют собой длительный ручной процесс, состоящий из многих этапов. Прототипирование может состоять из нескольких прототипов, таких как доказательство концепции, эстетическое или визуальное, а также функциональное, включая опыт. Проверка концепции исследует новые методы производства или новые материалы, эстетические прототипы исследуют размер и внешний вид, а функциональные прототипы исследуют функцию дизайна.

Полностью функциональные прототипы будут воплощать в себе как функциональность, так и дизайн и будут близки к конечному продукту. Функциональные прототипы, часто изготавливаемые методом, отличным от окончательного дизайна, требуют больших затрат и времени на создание. Обувные компании будут ограничивать количество пробных моделей-прототипов, демонстрирующих различный цвет, вес или посадку. На изготовление их за границей контрактным производителям уходят недели на создание и отправку прототипов дизайнерам. После просмотра моделей дизайнеры отправляют производителю отзывы, которые учитываются в следующей модели. На доработку модели могут уйти месяцы.

3D-принтеры не только сокращают процесс создания прототипов, но и ускоряют производственный процесс. Усовершенствованные 3D-принтеры могут печатать полнофункциональные прототипы и серийные изделия. Используя один и тот же процесс для изготовления прототипов и готового продукта, компании могут снизить производственные риски и сократить время производства. Прототипы изготовлены из готовых к производству материалов и могут быть немедленно подвергнуты полевым испытаниям. С помощью 3D-печати переход обуви от эскиза до готовности к производству может занять всего три недели.

Прототипы изготовлены из готовых к производству материалов и могут быть немедленно подвергнуты полевым испытаниям. С помощью 3D-печати переход обуви от эскиза до готовности к производству может занять всего три недели.

Сокращение трудозатрат за счет объединения деталей

При переходе продукта от прототипа к производству с использованием традиционных методов может потребоваться разбить конструкцию на составные части для простоты изготовления или достижения определенных механических характеристик. Для достижения необходимых характеристик обуви и учета ограничений, связанных с инструментами, может потребоваться ряд переделок и несколько материалов. Несколько составных частей усложняют сборку конечного продукта. Это также удлиняет время вывода продукта на рынок, ограничивает дизайн и требует дополнительных трудозатрат для сборки составных частей.

Используя 3D-принтеры, компании могут создавать более сложные геометрические формы и настраивать производительность, используя один материал, сокращая или исключая этапы сборки и упрощая производственный процесс. Например, в обуви дизайн обуви может содержать более десяти компонентов, которые отлиты под давлением, сшиты и склеены вместе. 3D-печать сокращает десять компонентов до двух. 3D-печать или вязание можно использовать для всего верха обуви, исключая этапы сшивания, необходимые для сборки традиционных конструкций верха, содержащих несколько компонентов. Подошвы, напечатанные на 3D-принтере, могут заменить межподошву из пеноматериала и резиновую подошву одной деталью, исключая инструменты для литья под давлением как для межподошвы, так и для подошвы для каждого размера обуви.

Например, в обуви дизайн обуви может содержать более десяти компонентов, которые отлиты под давлением, сшиты и склеены вместе. 3D-печать сокращает десять компонентов до двух. 3D-печать или вязание можно использовать для всего верха обуви, исключая этапы сшивания, необходимые для сборки традиционных конструкций верха, содержащих несколько компонентов. Подошвы, напечатанные на 3D-принтере, могут заменить межподошву из пеноматериала и резиновую подошву одной деталью, исключая инструменты для литья под давлением как для межподошвы, так и для подошвы для каждого размера обуви.

В некоторых случаях 3D-печать может дополнительно консолидировать детали, позволяя производителям печатать всю обувь за один шаг. Такой подход исключает все этапы обработки и сборки и позволяет обувной промышленности внедрить бизнес-модель автоматизированного производства обуви по требованию.

3D-печать: будущее автоматизации производства обуви

Технологии 3D-печати могут вывести продукцию на рынок быстрее, чем традиционные методы, за счет сокращения этапов и автоматизации производства обуви. Будущее 3D-печати в производстве обуви будет зависеть от:

Будущее 3D-печати в производстве обуви будет зависеть от:

Умные заводы глобальной 3D-печати

Умные заводы используют технологии 3D-печати, автоматизации и искусственного интеллекта. Автоматизируя производство обуви, умные фабрики производят обувь со значительно меньшими трудозатратами, чем традиционные производственные предприятия, что обеспечивает большую гибкость там, где может происходить производство обуви, включая регионы с высокой стоимостью рабочей силы.

Умная фабрика, не требующая инструментов, может лучше удовлетворять производственные потребности по требованию. Компании, которые включают умные фабрики в свои производственные стратегии, могут легче справляться с пиковым спросом, вместо того чтобы расширять или строить больше производственных площадок для увеличения производительности. По мере того, как по всему миру размещается все больше «умных» заводов, компании могут использовать их для снижения рисков цепочки поставок, торговли или тарифов.

3D-принтеры, подключенные к Smart Factory

3D-принтеры, подключенные к Smart Factory, имеют прямой доступ к Smart Factory через облако. Это позволяет дизайнерам быстро вносить изменения, дорабатывать проекты на локальном 3D-принтере, а затем подключаться к интеллектуальной фабрике для мгновенного производства. Используя тот же 3D-принтер, метод производства и материалы для прототипов и производства, дизайнерам не нужно проверять производительность или проверять дизайн умной фабрики. Компании могут перейти от мелкосерийного к крупносерийному производству с производственными мощностями по требованию. Сотрудничая с умной фабрикой, производители обуви достигают следующих результатов:

Это позволяет дизайнерам быстро вносить изменения, дорабатывать проекты на локальном 3D-принтере, а затем подключаться к интеллектуальной фабрике для мгновенного производства. Используя тот же 3D-принтер, метод производства и материалы для прототипов и производства, дизайнерам не нужно проверять производительность или проверять дизайн умной фабрики. Компании могут перейти от мелкосерийного к крупносерийному производству с производственными мощностями по требованию. Сотрудничая с умной фабрикой, производители обуви достигают следующих результатов:

- Ускорение выхода на рынок: 3D-принтеры используют те же процессы для создания прототипов товаров, что и для их производства. Как только вы завершите свой проект, умные фабрики предоставят мгновенный доступ к масштабированию. Повышенная локализация объектов также сокращает время доставки, что еще больше ускоряет время оборота продукции.

- Улучшение управления запасами: Как правило, контрактные производители требуют больших объемов минимального заказа (MOQ) для снижения инвестиционного риска, связанного с расходами на инструменты.

Эти MOQ ограничивают количество дизайнов, которые бренд может вывести на рынок, и часто намного превышают рыночный спрос на данный дизайн, что приводит к избытку. «Умные» фабрики обладают большей гибкостью, поскольку не требуют затрат на инструменты, а один принтер может производить несколько продуктов.

Эти MOQ ограничивают количество дизайнов, которые бренд может вывести на рынок, и часто намного превышают рыночный спрос на данный дизайн, что приводит к избытку. «Умные» фабрики обладают большей гибкостью, поскольку не требуют затрат на инструменты, а один принтер может производить несколько продуктов.

- Оперативная реакция рынка: Возможности печати по запросу умных фабрик позволяют компаниям быстро реагировать на потребности рынка. Если потребуется больше продукта или потребуется модернизация, умные фабрики позволят производителям реагировать на всплески спроса и обеспечивать более частое обновление дизайна. Компании могут быть более гибкими, чем если бы они использовали традиционные производственные мощности.

Индивидуальная эстетика и индивидуальная посадка

Автоматизированное производство обуви благодаря 3D-печати и оцифровке рабочего процесса производства обуви создает мощную платформу для поддержки индивидуального дизайна и индивидуальной подгонки.

- Индивидуальный дизайн : 3D-печать дает дизайнерам и потребителям беспрецедентную свободу для создания уникальных дизайнов, адаптированных к индивидуальным предпочтениям. Эта технология предоставляет следующие возможности:0046

- Заказчик как дизайнер: цифровой рабочий процесс в сочетании с автоматизированным производством обуви дает потребителю контроль над дизайном. Бренды могут позволить потребителям выбирать все, от цвета обуви до текстуры или рисунка и персонализированных аксессуаров, создавая единственный в своем роде продукт.

- Цифровой рабочий процесс, обеспечивающий настройку: 3D-сканеры позволят брендам сканировать ноги своих клиентов. Эти сканы преобразуются в модели САПР и настраиваются в цифровом виде в соответствии с уникальной формой, размером и механическими требованиями каждого человека, чтобы обеспечить комфорт и производительность. Когда проектирование завершено, индивидуально настроенные CAD-файлы обуви отправляются в электронном виде на умную фабрику для производства, упаковки и доставки потребителю.

Для ортопедических пациентов обувь теперь может работать как встроенная ортопедическая стелька, а бегуны могут найти идеальную посадку для своего типа стопы.

Для ортопедических пациентов обувь теперь может работать как встроенная ортопедическая стелька, а бегуны могут найти идеальную посадку для своего типа стопы.

Автоматизируйте процесс производства обуви с партнером по 3D-печати

В следующем десятилетии будет наблюдаться быстрый рост 3D-печатной обуви с растущим спросом на лучшую посадку, более длительный срок службы, более высокую производительность и большую свободу дизайна. 3D-печать упрощает создание прототипов в процессе производства и позволяет создавать более сложные конструкции с более простой сборкой или без нее. По мере того, как отрасль переходит на поддержку персонализированной и индивидуальной обуви, 3D-печать необходима компаниям для создания полностью настраиваемых линеек продуктов и быстрого реагирования на рыночный спрос.

Чтобы узнать больше об использовании 3D-печати для автоматизации производства обуви, посетите нашу контактную страницу или позвоните по телефону (650) 336-0888.

Новые технологии 4.0 в обувной промышленности

17 Янв 2022 | Индустрия 4.0 | 0 комментариев

Contenido:

Из-за использования различных материалов, разнообразия видов изделий и сложности их изготовления изготовление обуви остается в основном ручным. Однако с последними достижениями и появлением новых технологий с большей универсальностью часть этого сектора начала переход к автоматизации и Индустрия 4.0 за счет использования различных технологий.

Использование коллаборативных роботов для изготовления обуви долгое время было очень сложной задачей. Различные типы материалов, с которыми необходимо работать, и все возможные конструкции, которые необходимо использовать, делают конфигурацию и настройку роботов очень сложными. В настоящее время, благодаря появлению более точных и доступных датчиков , этот тип задач значительно облегчился, появилась возможность использовать этот тип роботов в производственных линиях в сочетании с ручной сборкой.

Из-за высокой точности, необходимой для сборки обуви, необходимо использовать другие технологии вместе с коллаборативной робототехникой, чтобы гарантировать хороший результат. Так обстоит дело, например, с компьютерным зрением , с помощью которого можно определить положение объекта, чтобы робот мог воздействовать именно на него. Также большое значение имеет использование различных датчиков , которые позволяют измерять различные параметры, такие как прилагаемая сила, чтобы обеспечить правильную обработку обрабатываемых материалов.

В дополнение к производству обуви или подготовке ее материалов также возможно использование коллаборативных роботов для других видов вспомогательных задач, таких как, например, упаковка или обслуживание рабочей зоны.

Еще одна технология, у которой большое будущее не только в обувной промышленности, но и во всей текстильной промышленности в целом, это Дополненная реальность . Эта технология может использоваться на различных этапах проектирования и производства, способствуя облегчению задач.

Эта технология может использоваться на различных этапах проектирования и производства, способствуя облегчению задач.

В процессе проектирования его можно использовать для проверки изделий перед их изготовлением, что дает более четкое представление о конечном результате. Это может быть очень полезно, поскольку экономит время и материалы.

Точно так же его можно использовать в самом производственном процессе для облегчения работы операторов, имея возможность, например, указать различные этапы , которые необходимо выполнить в процессе. Это также упрощает процесс обучения для новых сотрудников.

Дополненная реальность в этой области может использоваться для конечного пользователя и магазинов, отвечающих за продажу продукта. Использование этой технологии для примерки обуви или других видов одежды уже используется и очень полезно для интернет-магазинов.

Одной из технологий, оказывающих наибольшее влияние на обувную промышленность, являются 3D-принтеры .

Эти MOQ ограничивают количество дизайнов, которые бренд может вывести на рынок, и часто намного превышают рыночный спрос на данный дизайн, что приводит к избытку. «Умные» фабрики обладают большей гибкостью, поскольку не требуют затрат на инструменты, а один принтер может производить несколько продуктов.

Эти MOQ ограничивают количество дизайнов, которые бренд может вывести на рынок, и часто намного превышают рыночный спрос на данный дизайн, что приводит к избытку. «Умные» фабрики обладают большей гибкостью, поскольку не требуют затрат на инструменты, а один принтер может производить несколько продуктов.  Для ортопедических пациентов обувь теперь может работать как встроенная ортопедическая стелька, а бегуны могут найти идеальную посадку для своего типа стопы.

Для ортопедических пациентов обувь теперь может работать как встроенная ортопедическая стелька, а бегуны могут найти идеальную посадку для своего типа стопы.