Содержание

Производство ПЭТ-преформ | ПластЭксперт — все о пластиках и полимерах

Производство ПЭТ-преформ

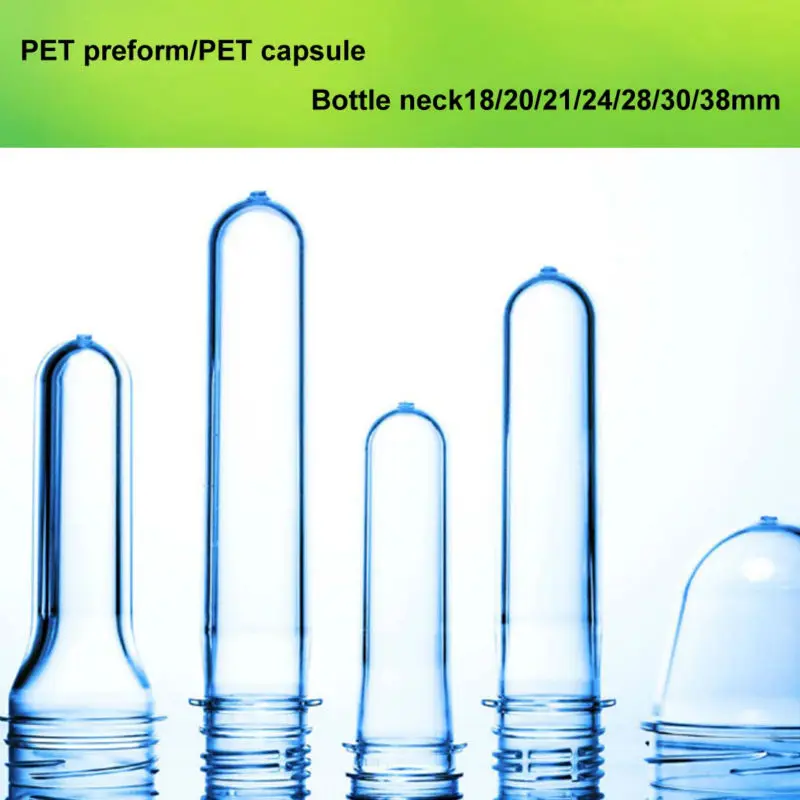

Преформы

– это заготовки для получения бутылок и банок из полимеров методом выдувного формования. ПЭТ преформа, как правило, прозрачна, но может быть окрашена в разные цвета. Преформы производят методом литья под давлением. Качественные линии по выпуску ПЭТ преформ выпускают корейская компания PETONE, швейцарская Netstal, канадская Husky. Температура переработки ПЭТФ около 280-3000С. При таких температурах возможна термодеструкция полиэтилентерефталата. Это значит, что ПЭТ теряет свои замечательные механические свойства. Бутылка, изготовленная из деструктированного ПЭТ, имеет желтоватый оттенок и повышенную хрупкость. Особенно это сказывается при транспортировке: при тряске у таких бутылок иногда отваливаются и лопаются донышки. Значительно увеличивается склонность изделий к деструктивному старению под действием кислорода и ультрафиолета — гарантийные сроки хранения сокращаются в десятки раз.

Кроме того, при термодеструкции возможно выделение весьма вредных веществ, которые мигрируют в жидкость, налитую в бутылку, а также отравляют рабочих и близко живущих жителей при производстве преформ. Допустимые концентрации вредных веществ, выделяющихся при производстве преформ, представлены в таблице.

Допустимые концентрации вредных веществ, выделяющихся при переработке полиэтилентерефталата:

|

|

Миграция в модельные среды в готовых изделиях, мг/л |

В воздухе рабочей зоны, мг/м3 |

В атмосферном воздухе населенных мест, мг/м3 | |

|

|

|

|

макс. разовая |

средне-суточная |

|

Ацетальдегид |

0.  2 2

|

5 |

0.01 |

0.01 |

|

Диметилтерефталат |

0.5 |

0.1 |

0.05 |

0.01 |

|

Кислота терефталевая |

- |

0.1 |

0.01 |

0.001 |

|

Кислота уксусная |

- |

5 |

0.2 |

0.06 |

|

Углерода оксид |

- |

20 |

5 |

3 |

Катализатором термодеструкции является вода. Причем при деструкции ПЭТ снова выделяется вода. Доказано, что, для того, чтобы избежать термодеструкции, ПЭТ необходимо высушивать до содержания влаги, меньшего 0.003 — 0.004 мас.%. Такое низкое содержание влаги недостижимо при обычных приемах сушки полимеров, например в сушильных шкафах.

Причем при деструкции ПЭТ снова выделяется вода. Доказано, что, для того, чтобы избежать термодеструкции, ПЭТ необходимо высушивать до содержания влаги, меньшего 0.003 — 0.004 мас.%. Такое низкое содержание влаги недостижимо при обычных приемах сушки полимеров, например в сушильных шкафах.

Устройство специального агрегата для сушки ПЭТ показано на рисунке. Сырье засасывается из мешка вакуумным загрузчиком (на рисунке не показан). Загрузчик имеет собственное дозирующее устройство, с помощью которого гранулы ПЭТ порционно подаются в бункер таким образом, чтобы он был всегда заполнен сырьем. Сырье перемещается в бункере сверху вниз так, чтобы во время пребывания каждой порции в бункере было не менее четырех часов. Снизу в бункер через выходное сопло подается подогретый нагревателем воздух. Отобрав влагу от сырья, воздух через фильтр и холодильник попадает в адсорбер-осушитель и затем снова в бункер. Адсорберов два. Когда один работает, другой регенерируется. В рабочем контуре датчики непрерывно измеряют степень сухости воздуха — точку росы. Превышение допустимого значения точки росы является сигналом того, что рабочий адсорбер пресыщен, заслонки автоматически переключаются, и роль адсорберов меняется.

Превышение допустимого значения точки росы является сигналом того, что рабочий адсорбер пресыщен, заслонки автоматически переключаются, и роль адсорберов меняется.

Полиэтилентерефталат — кристаллизующийся полимер. Преформу при ее производстве следует охлаждать быстро, так, чтобы ПЭТ не успел закристаллизоваться и затвердел, т.е. перешел в стеклообразное состояние, сохранив аморфную, некристаллическую структуру, которую он имеет в расплавленном состоянии. С ростом температуры вязкость падает настолько, что полимер приобретает способность деформироваться за разумные промежутки времени. На этом и основан способ получения бутылок из преформ — достаточно разогреть преформу до температуры порядка ста градусов, чтобы за секунды из нее можно было выдуть бутылку.

Но в расплавленном состоянии величина вязкости ПЭТ очень низкая — подвижность очень велика и полимер может успеть частично перейти в термодинамически более выгодное — кристаллическое состояние. Визуально это видно по побелению отдельных участков преформы, особенно в области конца сферической части, у литника. Температура плавления кристаллов ПЭТ около 2500С и при температуре производства бутылок кристаллические участки преформ деформироваться — формоваться в бутылку не могут. Поэтому при производстве преформ необходимо холодильное оборудование, которое позволяет охлаждать пресс-формы с максимальной интенсивностью и получать минимальную величину кристалличности в изделии. Существуют международные стандарты, регламентирующие допустимую величину степени кристалличности в преформе. Диаметр пятна кристалличности в области литника не должен быть больше 6 мм.

Визуально это видно по побелению отдельных участков преформы, особенно в области конца сферической части, у литника. Температура плавления кристаллов ПЭТ около 2500С и при температуре производства бутылок кристаллические участки преформ деформироваться — формоваться в бутылку не могут. Поэтому при производстве преформ необходимо холодильное оборудование, которое позволяет охлаждать пресс-формы с максимальной интенсивностью и получать минимальную величину кристалличности в изделии. Существуют международные стандарты, регламентирующие допустимую величину степени кристалличности в преформе. Диаметр пятна кристалличности в области литника не должен быть больше 6 мм.

Общая степень растяжения преформы при производстве бутылок порядка десяти (произведение степени растяжения вдоль и поперек оси). Это означает, что любой дефект, который имеет преформа (пятно, царапина, облой в местах стыковки формообразующих частей и т.п.), переходят на бутылку в десятикратном масштабе. Поэтому международные стандарты строго регламентируют требования к качеству поверхности и микродефектам преформ. Не должно быть видимых глазу включений, непроплавов, царапин. Образующийся при литье облой обламывается при укладке преформ и под действием электростатических сил прилипает к поверхности преформы, а затем, подплавляясь при выдуве бутылки, уродует поверхность изделия. Поэтому величина облоя должна быть минимальной. Для того чтобы эти требования выполнить, необходимо изготавливать пресс-формы с высокими размерной точностью и качеством поверхностей.

Поэтому международные стандарты строго регламентируют требования к качеству поверхности и микродефектам преформ. Не должно быть видимых глазу включений, непроплавов, царапин. Образующийся при литье облой обламывается при укладке преформ и под действием электростатических сил прилипает к поверхности преформы, а затем, подплавляясь при выдуве бутылки, уродует поверхность изделия. Поэтому величина облоя должна быть минимальной. Для того чтобы эти требования выполнить, необходимо изготавливать пресс-формы с высокими размерной точностью и качеством поверхностей.

Температура переработки:

|

Температура, 0С | ||||||||

|

|

Сушки | |||||||

|

|

TП |

TС |

Т1 |

Т2 |

Т3 |

Т4 |

TЗАГ | |

|

110 |

15-50 |

240-280 |

240-280 |

240-280 |

240-260 |

230-250 |

100-120 |

120-150 |

ТП — температура прессформы;

TC — температура сопла;

T1 — температура первой зоны обогрева;

T2 — температура второй зоны обогрева;

T3 — температура третьей зоны обогрева;

T4 — температура четвертой зоны обогрева;

TЗАГ — температура зоны загрузки материала;

Предварительная сушка необходима только при неблагоприятном хранени, длительность сушки составляет 4-5 час.

Параметры процесса литья:

Давление впрыска: высокое 1200-1400 бар (100-140 бар — на манометре термопластавтомата). С учетом максимального давления впрыска на термопластавтомате — 1400 бар.

Скорость впрыска: поверхность прессованных изделий лучше при меньшей скорости впрыска.

Давление выдержки (подпрессовки): высокое улучшает качество поверхности, применять 50-70% давления литья.

Время выдержки (подпрессовки): рекомендуется небольшое время выдержки до 20% от времени охлаждения.

Подушка (остаточная): 3-5 мм, в зависимости от объема дозирования; больше объем — больше подушка.

Время охлаждения: должно быть настолько длительным, чтобы литое изделие остыло до беспроблемного извлечения из прессформы; определяется толщиной стенок изделия, температурой стенок прессформы, температурой расплава материала.

Обороты шнека: высокие, должны быть подобраны таким образом, чтобы пластикация закончилась минимально раньше времени охлаждения.

Противодавление: 30-100 бар (3-10 бар по манометру термопластавтомата).

Превышение температуры более 290°С приводит к разложению полимера.

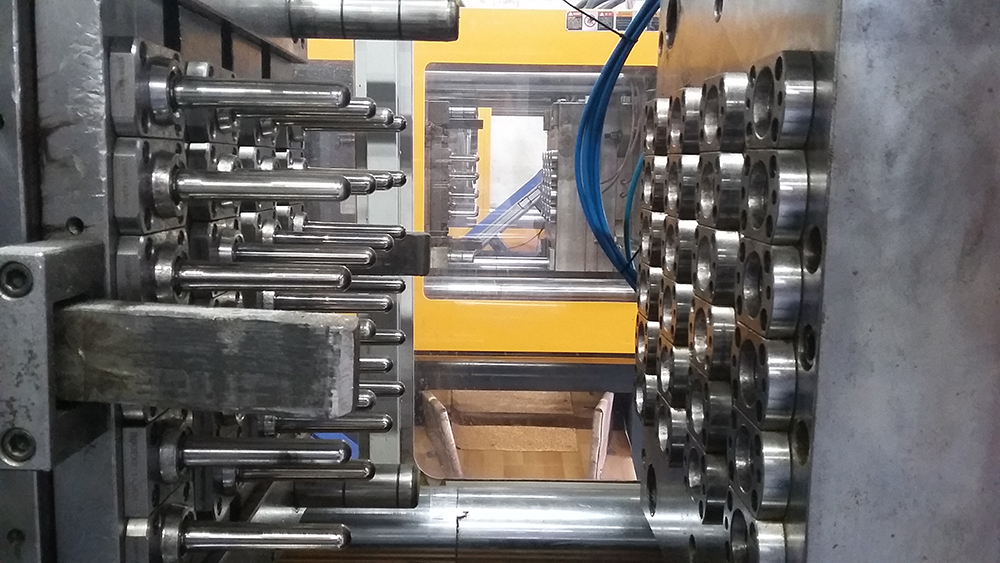

Литье преформ

На реальном производстве

Тот же комплекс на выставке К2019

Литье крышек К2019

youtube.com/embed/JB1kFOqVQg4?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

ПластЭксперт рекомендует:

Статья о том

, как выбрать изготовителя прессформы для литья пластмасс

производство ПЭТ преформ массой 35 грамм — Руспласт

|

Из этой статьи Вы узнаете: 1) Преимущества ПЭТ тары 2) Что такое ПЭТ преформа и каких видов она бывает 4) Расчет цикла производства ПЭТ преформ 5) Какое оборудование нужно для производства ПЭТ преформ. 1) Преимущества ПЭТ тары

2) Что такое ПЭТ преформа и каких видов она бывает

ПЭТ преформы имеют очень компактные размеры, что даёт им два больших преимущества:

3) Расчет цикла производства ПЭТ преформ Цикл на сорока восьми гнездной пресс-форме составит 33 секунды. 30(дней) х 24 (часа в сутках) х 3600) : 33 (время цикла) х 48 (гнездность) х 0,95 (КПД) = 3 581 672 шт./месяц 4) Какое оборудование нужно для производства ПЭТ преформ. Наиболее подходящим вариантом с точки зрения производительности и качества изделий является горизонтальный термопластавтомат HR-600L PET компании HUARONG и 48-ми гнездная пресс-форма. Данный комплекс также включает в себя комплект вспомогательного оборудования. Термопластавтомат HR-600L PET

Пресс-форма Количество гнезд – 48 шт. Система загрузки и осушения ПЭТ SHINI SCD-1200U/700H

Промышленный чиллер SHINI SIC-100A-R2-40HP

Система осушения и охлаждения воздуха внутри зоны работы пресс-формы SHINI SMD-2000H

Вы можете получить у нашего специалиста консультацию по стоимости оборудования, первоначальным затратам на производство. |

Сделайте мир лучше:), оцените нашу статью

-

24

Помогла!

2

Не помогла!

Добавить новый комментарий:

Вам будет интересно!

|

Кому и зачем нужен ТПА HUARONG? 10 августа

|

Готовое бизнес-решение с максимальной прибылью: пластиковые паллеты — высокомаржинальный продукт.

2 июня

|

Теги:

HR-600L PET,Huarong,TPA,Готовое бизнес-решение,купить ТПА для ПЭТ преформ,термопластавтомат для производства ПЭТ преформ,ТПА

Все, что вам нужно знать о ПЭТ-преформах

Определение преформы ПЭТ

Преформа представляет собой изделие , изготовленное из полиэтилентерефталата , широко известного как ПЭТ. Обычно он изготавливается с использованием формы на системе впрыска , которая затем выдувается в контейнер для пищевых или непищевых жидкостей (вода, безалкогольные напитки, молоко, алкоголь, масла, моющие средства, предметы личной гигиены) на системе выдувного формования.

На практике то, что выходит из машины, представляет собой объект в форме пробирки с резьбовым горлышком, который затем трансформируется в индивидуальный контейнер, используемый для различения определенной марки.

Преформы используются как компаниями, занимающимися созданием упаковки для сторонних компаний, так и предприятиями, осуществляющими все этапы производства собственными силами, от создания этих ПЭТ-изделий до розлива конечного продукта.

Технические характеристики машин и пресс-форм , используемых для изготовления преформ, очень важны, так как они определяют такие фундаментальные аспекты, как:

- скорость производства,

- качество продукции,

- потребляемая мощность,

- технологические затраты,

- периодичность технического обслуживания.

Кроме того, учитывая уровень индивидуализации, требуемый компаниями сектора напитков, индивидуализация преформ для получения индивидуальной упаковки приобретает все большее значение.

ТЕХНИЧЕСКОЕ ОБУЧЕНИЕ: «Как выбрать пресс-формы для литья ПЭТ-преформ»

PET Design: проектирование преформ

Дизайн преформы является фундаментальным этапом, поскольку от этого артикула зависит ряд факторов, характеризующих бутылку :

- Общее качество контейнера

- Толщина стенки и дна

- Уменьшение веса

- Ширина горловины

- Размер и внешний вид резьбы

Меньшая толщина бутылки влияет на экономию материала и, очевидно, на облегчение готовой тары , но всегда необходимо учитывать его прочность и тип получаемой формы. Необходимо внимательно изучить потребности заказчика, чтобы наладить эффективный производственный процесс.

Необходимо внимательно изучить потребности заказчика, чтобы наладить эффективный производственный процесс.

ТЕХНИЧЕСКОЕ ИССЛЕДОВАНИЕ: » Легкая бутылка. Уменьшение веса и срока службы ПЭТ-тары»

Другим аспектом, который нельзя недооценивать, является дизайн горлышка бутылки . Этот элемент также может быть облегчен и изготовлен по индивидуальному заказу , дополнительно оптимизируя качество и характеристики контейнера.

Наконец, те, кто отвечает за разработку преформы, должны быть в состоянии удовлетворить даже клиентов, которым нужны специальные контейнеры , например большого размера, штабелируемые, асимметричной формы, подходящие для горячих жидкостей .

Для получения контейнеров с такими специфическими техническими характеристиками роль разработчика преформ имеет принципиальное значение.

Легкий ПЭТ: защита окружающей среды и экономия

Уменьшение веса контейнеров является тенденцией в секторе , которой необходимо следовать, чтобы оставаться конкурентоспособными на рынке.

Это не означает отказ от качества ПЭТ-бутылок, напротив, благодаря все более передовым технологиям прочность упаковки гарантируется даже при меньшей толщине.

ТЕХНИЧЕСКОЕ ИССЛЕДОВАНИЕ: «Облегчение ПЭТ: как сохранить прочность бутылок»

Компании пищевой промышленности все чаще обращаются к экологически устойчивым методам и, как следствие, ищут решения для розлива с меньшим воздействием на окружающую среду. Облегчение ПЭТ, безусловно, является значительным шагом вперед в этом отношении, а также дает компаниям преимущества с точки зрения снижения затрат и увеличения доходов.

Переход на более легкую и меньшую упаковку означает использование меньшего количества ПЭТФ, и это дает экономию материалов , но также и экономию по вредным выбросам за счет сокращения количества транспортных средств в обращении и меньшего объема готовой продукции.

Меньшее использование сырья и более рациональная логистика — это элементы, которые также приводят к снижению расходов , что увеличивает бюджет компании.

Этот новый подход, выгодный для компаний сектора продуктов питания и напитков, а также для всех, кто использует ПЭТ-упаковку, будет неэффективным, если он не будет производить 9Контейнеры 0007 с характеристиками, которые удовлетворят потребителей.

Уже на этапе проектирования преформы необходимо учитывать элементы, которые сделают ПЭТ-тару подходящей для компании, которая будет ее использовать.

Более тонкая и легкая бутылка должна:

- Защищать содержимое

- Экономия ресурсов при производстве

- Оптимизация хранения и транспортировки

- Дарить потребителям положительные ощущения (внешний вид, консистенция, безопасность)

- Оказывать минимально возможное воздействие на окружающую среду

Сочетание экологической чувствительности с эффективностью промышленных процессов — вот что сегодня имеет значение. Необходимо продавать продукты, которые демонстрируют клиентам приверженность компании защите климата, сохраняя при этом стандарты качества и коммуникации.

Упаковка является одним из главных действующих лиц во всех этих пунктах, поэтому производство ПЭТ-преформ должно осуществляться по технологиям, гарантирующим преимущества как для компаний, так и для конечных потребителей продуктов питания и напитков.

Экономические выгоды: вот несколько примеров

Наряду с уже упомянутыми преимуществами для экосистемы, необходимо подчеркнуть экономические выгоды от новой технологии, применяемой для производства ПЭТ-преформ .

Основными факторами, обеспечивающими экономию затрат и увеличение прибыли, являются :

- Меньший вес преформы

- Требуется меньше энергии

- Меньше обслуживания

- Меньше рабочей силы

- Большое производство

Чтобы лучше понять, как облегчение преформ может дать преимущества компаниям, мы приводим несколько примеров, которые уже рассматривались в статье «Облегчение ПЭТ: как сохранить прочность бутылок », которые относятся к трем международным бренды: San Pellegrino, Coca-Cola, Nokia.

Уменьшив вес своих бутылок, компания San Pellegrino добилась экономии около 850 000 фунтов ПЭТ в год, а компания Coca-Cola сэкономила 650 тонн . Потребность в меньшем количестве материалов и оптимизация транспорта также привели к тому, что обе компании сохранили на своих счетах большие суммы денег.

Nokia , с другой стороны, сократила упаковку своей продукции, вдвое сократила использование ПЭТ , что привело к сокращению количества грузовиков на дорогах на 5000 в год.

Это превратилось в преимущества для окружающей среды и для счетов компании, которая заработала сотни миллионов евро благодаря этой операции.

Нужна дополнительная информация? Вы можете узнать больше о решениях SIPA для осветления ПЭТ-бутылок.

Ремонт пресс-формы и проверка

Пресс-формы для производства преформ не могут использоваться бесконечное количество раз, но с помощью услуг по восстановлению можно регенерировать эти важные элементы, тем самым продлевая срок их службы.

Восстановление пресс-форм также позволяет повысить качество продукции и скорость ее изготовления. Кроме того, эта процедура делает пресс-формы настолько эффективными, что почти устраняет необходимость обслуживания холодной половины.

Если добавить к этому услуги по проверке пресс-форм, можно добиться максимальной эффективности производства преформ.

Всегда помните, что некачественное производство приводит к значительным потерям в товарообороте . Вот несколько примеров:

- Потеря 1 полости из-за низкого качества преформы → стоимость в месяц 690 евро (эквивалентно 8 200 евро в год)

- Вес преформы слишком велик на 0,1 г → ежемесячная стоимость 2 620 евро (эквивалентно 31 500 евро в год)

- Увеличение времени цикла на 0,3 с → стоимость в месяц 1 900 евро (эквивалентно 23 000 евро в год)

На основе: 96-гнездной пресс-формы, работающей за 10 секунд и с КПД 95%: Производство преформ весом 11 грамм; производство 8000 часов в год; Добавленная стоимость 0,003 евро/преформа; Стоимость смолы: 1,2 евро/кг.

Эти цифры дают представление о том, насколько важны услуги по обслуживанию оборудования для производства ПЭТ-преформ.

Передовые технологии для повышения эффективности

Чтобы обеспечить эффективное производство преформ , необходимо полагаться на партнера , который инвестирует в исследования и разработки для предоставления инновационных и гибких решений как для машин, так и для пресс-форм.

В производственном процессе технологии, которые могут иметь значение, например, это технологии, оптимизирующие узел литья под давлением, узел прессования и пресс-формы.

Блок впрыска должен иметь характеристики , такие как сервопривод, постоянное вращение шнека на низкой скорости, возможность использовать до 4% красителя без падения потока и производить экструзии разных размеров, система впрыска с минимальной потерей пластифицирующей способности.

Для высокой производительности , блок пресса должен иметь плавный закрывающий профиль, гарантировать превосходную очистку, долгий срок службы и минимальные затраты на техническое обслуживание.

Пресс-формы должны быть спроектированы таким образом, чтобы преформы были качественными и производились быстро, они должны иметь сниженные затраты на техническое обслуживание, износостойкое покрытие, отличные системы охлаждения горловины.

Также дополнительные преимущества дает возможность выбора пресс-форм с числом гнезд до 144 , которые можно адаптировать к машинам, выпускаемым основными производителями на рынке.

Машины с системой впрыска-компрессии должны иметь элементы, которые делают весь процесс лучше и экономичнее, например: оптимизированный шнек пластификации с постоянным вращением для снижения расхода и уровня AA, возможность использования до 100% rPET без внесения изменений , вращающееся колесо для литья под давлением с уменьшенным тоннажем полости, что позволяет уменьшить износ пресс-формы.

Машины с технологическими характеристиками, подобными перечисленным , приводят к значительному снижению совокупной стоимости владения , делают работу оператора более безопасной и легкой и оказывают решающее влияние на качество преформы и срок службы форм.

Пришло время оценить факторы, из которых складывается надежный партнер.

ТЕХНИЧЕСКОЕ ИССЛЕДОВАНИЕ: «Преимущества реконструкции SIPA для Mpact в Южной Африке»

Почему выбирают SIPA?

Более чем тридцатилетний опыт работы в секторе делает SIPA ценным союзником как для производителей преформ, так и для тех, кто занимается полным производственным циклом, вплоть до розлива.

Широкий ассортимент продукции включает машины, пресс-формы и полные линии, способные удовлетворить любые потребности.

Машины для производства преформ SIPA являются чрезвычайно высокотехнологичными, и ассортимент продукции SIPA включает в себя также одноступенчатые системы с высокой и низкой производительностью и двухступенчатые системы с высокопроизводительной линией и вращающимися воздуходувками .

В каталоге компании также представлены разливочные машины, системы подготовки продукта, решения для вторичной упаковки, формы для литья преформ до 1 44 гнезд , подходящие как для машин SIPA, так и для машин других компаний и выдувные формы.

Эксперты SIPA могут обеспечить всестороннее управление проектами, включая проектирование бутылок и создание прототипов контейнеров с оценкой с помощью компьютерного моделирования.

Решения создаются с учетом конкретных потребностей клиентов, оценка , например, производственные затраты , доступное пространство на заводах, уровень гибкости и экономия энергии , которую необходимо достичь.

ЧИТАЙТЕ ТАКЖЕ: «Горячеканальная пресс-форма и эксплуатационные расходы: выравнивание и очистка»

Еще одна сильная сторона, которая позволяет SIPA всегда быть рядом со своими клиентами, — это ее присутствие во всем мире :

- 17 торговых представительств

- 4 производственных предприятия: 2 Италия, 1 Румыния, 1 Китай

- 28 Центры послепродажного обслуживания (техническая поддержка и поставка запасных частей)

- 9 Сервисные центры по восстановлению пресс-форм для литья под давлением: 1 Италия, 1 Китай, 1 Япония, 1 Таиланд, 1 Мексика, 1 Южная Африка, 1 Бразилия, 2 США

Постоянные инвестиции в исследования и разработки позволили создать машины и пресс-формы с меньшим воздействием на окружающую среду , которые используют rPET, облегчают вес преформ и контейнеров из PET, потребляют меньше энергии и имеют более длительный срок службы.

SIPA была первой компанией в отрасли, производившей пластиковые бутылки из растений и возобновляемых источников.

Результатом наших исследований и сотрудничества с компаниями, специализирующимися на технологиях переработки пластика, стала первая в мире машина для производства пищевых преформ из хлопьев 100% rPET . Его название XTREME Renew.

От гранулята к преформе и бутылке – Varioform

Вы когда-нибудь задумывались, как производятся ПЭТ-бутылки? Немногие потребители на самом деле знают, откуда берутся ПЭТ-бутылки и как они изготавливаются. Приходите и присоединяйтесь к нам, одному из ведущих австрийских производителей, в процессе производства

Два шага к успеху

Производство ПЭТ-бутылок — это сложный процесс, требующий усердия и тщательного контроля качества. На первом этапе ПЭТ-гранулят превращается в преформу на современных машинах для литья под давлением. На втором этапе производятся окончательные ПЭТ-бутылки с использованием выдувной формовочной машины.

Первый этап состоит из предварительной сушки, литья под давлением и охлаждения.

Предварительная сушка

Преформы из ПЭТ производятся на наших производственных площадях в Райхерсдорфе с использованием самых современных машин для литья под давлением. После доставки гранулят хранится в силосных хранилищах до тех пор, пока не понадобится. Там он защищен от дождя и солнечной радиации. Когда производство начинается, гранулят транспортируется к сушильному блоку машины по системе трубопроводов. Там он находится от 6 до 8 часов и нагревается сухим воздухом (точка росы – 30°С) до достижения температуры 170°С. Как только содержание влаги в материале упадет ниже определенного уровня, его можно будет подвергнуть дальнейшей обработке. После этапа предварительной сушки начинается собственно производство.

Литье под давлением

Предварительно высушенный гранулят подается в машину для литья под давлением через другую систему трубопроводов. Там он нагревается до достижения температуры 280°C. Этот процесс нагрева важен, поскольку он позволяет материалу стать гомогенной смесью. Только после этого он может быть подвергнут дальнейшей обработке и превращен в ПЭТ-преформу. Пластифицированный материал впрыскивается в инструмент для изготовления преформ, который охлаждается холодной водой с температурой 6°C. В этом процессе между 32 и 9В каждом цикле производится 6 преформ, в зависимости от используемого инструмента.

Там он нагревается до достижения температуры 280°C. Этот процесс нагрева важен, поскольку он позволяет материалу стать гомогенной смесью. Только после этого он может быть подвергнут дальнейшей обработке и превращен в ПЭТ-преформу. Пластифицированный материал впрыскивается в инструмент для изготовления преформ, который охлаждается холодной водой с температурой 6°C. В этом процессе между 32 и 9В каждом цикле производится 6 преформ, в зависимости от используемого инструмента.

Охлаждение

Процесс охлаждения преформ очень важен уже на этапе литья под давлением, так как это предотвращает кристаллизацию преформы. Если преформы остывают слишком медленно, они становятся молочными и не подлежат дальнейшей обработке. После завершения одного цикла преформы снимаются с инструмента для литья под давлением и дополнительно охлаждаются на станции охлаждения перед упаковкой и подготовкой к транспортировке.

От преформы до бутылки

Большинство наших клиентов самостоятельно осуществляют этап производства от ПЭТ-преформы до бутылки. Тем не менее, для клиентов, у которых нет для этого возможности или необходимого оборудования, мы предлагаем взять на себя этот шаг и надуть бутылки с помощью собственной выдувной машины. Современное проектирование в сочетании с десятилетиями разработок гарантируют высокое качество конечного продукта.

Тем не менее, для клиентов, у которых нет для этого возможности или необходимого оборудования, мы предлагаем взять на себя этот шаг и надуть бутылки с помощью собственной выдувной машины. Современное проектирование в сочетании с десятилетиями разработок гарантируют высокое качество конечного продукта.

Как ПЭТ-преформа превращается в настоящую бутылку?

Сначала ПЭТ-преформы снова нагревают до температуры 110°C. Как только эта температура достигнута, преформа передается в негативную форму, которая сохраняет дизайн фактической бутылки. Благодаря чистому и прохладному сжатому воздуху нагретая заготовка удлиняется и расширяется до тех пор, пока полностью не заполнит негативную форму. Этот процесс одновременно охлаждает преформу. После выдувного формования ПЭТ-бутылки с помощью сегмента воздушного конвейера транспортируются к укладчику на поддоны, где они укладываются в стопки и заворачиваются в фольгу.

Логистика: Правильная преформа/бутылка в нужное время

ПЭТ-преформы и бутылки изготавливаются индивидуально для каждого нашего клиента и только по запросу.

4 кВт

4 кВт