Производство этилового спирта из непищевого сырья. Производство спиртовое

Содержание

| ФЕДЕРАЛЬНОЕ АГЕНТСТВОПО ОБРАЗОВАНИЮ МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТЕХНОЛОГИЙ И УПРАВЛЕНИЯ (образован в 1953 году) Кафедра «Процессы и аппараты пищевых производств» Дистанционное обучение Л.И. Кузьмина, В.П. Касьяненко ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПИЩЕВЫХ ПРОИЗВОДСТВ Спиртовое производство Лабораторный практикум для студентов II и III курсов специальности 080502, III и IV курсов специальностей 230102 и 220301 всех форм обучения

www.msta.ru Москва -2008 |

УДК

© Кузьмина Л.И., Касьяненко В.П. Технология и оборудование пищевых производств. Спиртовое производство. Лабораторный практикум. – М., МГУТУ, 2008.

В лабораторном практикуме приведены описание технологической схемы производства спирта, продуктовый расчет при выработке спирта.

Лабораторный практикум предназначен для студентов II и III курсов специальности 080502, III и IV курсов специальностей 230102 и 220301всех форм обучения.

Составители: Доц. Кузьмина Лидия Ивановна

Доц., к.т.н. Касьяненко Виталий Петрович

Рецензент: доцент, к.т.н. Николаев Виктор Петрович

Редактор: Свешникова Н.И.

© Московский государственный университет технологий и управления, 2008.

Стр.

Технологическая схема производства спирта из зернового сырья…..4

Продуктовый расчет при выработке спирта из зернового сырья…….6

1. Описание технологической схемы производства спирта из зернового сырья

Технологическая схема представлена на рис.1.

Зерно норией (1) транспортируется через контрольные весы (2), зерновой сепаратор (3) и электромагнитный сепаратор (4) на автоматические весы (5). Очищенное и взвешенное зерно через промежуточный бункер (6) подается на молотковую мельницу (7). Измельченное зерно через бункер (8) поступает на норию (9) и транспортируется на рассев (10), откуда частицы размером 1 мм и менее отводятся в сборник (13) с дозатором, затем в смеситель (14), крупная фракция с рассева (10) через бункер (11) подается на вальце вый станок (12), после чего дробленый продукт также отводится в бункер (8).

В смесителе (14) измельченное зерно смешивается с теплой водой и раствором Амиломезентерина ГХ–467 (ферментный препарат для осахаривания), поступающего из сборника (31) через дозатор (32).

Замес с температурой 40-45ОС через 5-7 минут из смесителя (14) подается в емкость для разжижения (15), где нагревается паром, поступающим из паросепаратора (24) до температуры 90-95ОС. Под действием бактериальной амилазы концентрированный замес при перемешивании мешалкой хорошо разжижается и насосом (16) перекачивается через контактную головку (17) и промежуточную емкость (18), в контактную головку (20) с помощью насоса (19).

Замес, приготовленный из измельченного зерна, хорошо разжиженный и подваренный при 90-95ОС в течение 15-16 минут, разваривается при температуре 132-134ОС в течение 40-42 минут. До этой температуры замес в контактной головке (20) нагревается паром, поступающим из коллектора (25). Нагретая масса поступает в трубчатый разварник (21), обеспечивающий полную конденсацию пара и выдержку массы в течение 1-1,5 минут.

Для окончательного доваривания масса направляется в выдерживатели (22) и (23), в которых находится соответственно 23-25 минут и 8-10 минут. Из второго выдерживателя (23) масса подается в паросепаратор (24).

Качество разваривания сырья определяется по цвету готовой массы, отобранной из пароотборников. Цвет должен иметь светлокоричневый оттенок.

Разваренная масса, поступающая из паросепаратора (24), пропускается через испарительную камеру I-ой ступени (33), в которой поддерживается разрежение 0,081 МПа, в результате чего температура массы снижается до 62-63ОС. Разрежение создается при помощи барометрического конденсатора (34) и вакуум-насоса (35). Барометрическая вода поступает в сборник (36), а масса – по трубе в осахариватель (37) с мешалкой. Одновременно из расходного сборника (38) или (39) в него подаются ферментные препараты или солодовое молочко, и температура снижается до 57ОС. Продолжительность осахаривания составляет 10 минут.

Полученное сусло из осахаривателя поступает в испарительную камеру II-ой ступени (40), в которой с помощью барометрического конденсатора (41) поддерживается разрежение 0,093-0,099 МПа. Сусло охлаждается до 22-25ОС и стекает в сборник (42). Барометрическая вода из конденсатора II-ой ступени (41) отводится в сборник (36).

Пароэжекторная установка (43) служит для создания разрежения в испарительной камере II-ой ступени (40). Охлажденное сусло перекачивается насосом в бродильное отделение.

Аппаратура, применяемая для сбраживания сусла непрерывным способом, состоит из дрожжанки (44), взбраживателя (45) и батареи бродильных аппаратов (46) с двумя головными чанами. Для обеспечения самотека дрожжанка устанавливается над взбраживателем, а последний над батареей бродильных чанов.

В первых трех-четырех чанах протекает главное брожение, а в остальных – дображивание. Дрожжи подаются только в первый аппарат, одновременно в него поступает сусло. Бродящее сусло из первого поступает во второй, затем в третий и т.д. Содержимое первого чана через 24 часа перекачивается насосом во второй чан, первый промывают, вновь заполняют дрожжами и суслом и подключают его ко второму чану.

Через 48 часов последовательно от первого до последнего из каждого аппарата выкачивают содержимое, их пропаривают и вновь заполняют.

Температура в первом аппарате 26-27ОС, во втором – 28ОС, в третьем - 29-30ОС и последующих – 27-28ОС. Процесс заканчивается за 60 часов, считая от начала притока сусла в головной бродильный аппарат до начала перегонки.

Все бродильные чаны подсоединяются к спиртоловушке (47).

Зрелая бражка насосом подается в подогреватель бражки (48), где она подогревается спиртоводными парами бражной колонны до температуры 70-75ОС и поступает в сепаратор бражки (49), из которого после отделения СО2подается на тарелку питания бражной колонны (51). Из сепаратора бражки паровой поток вводится в конденсатор (50), в котором пары спирта конденсируются, а углекислый газ, неконденсирующиеся газы и часть спирта, уносимого ими, поступают в спиртоловушку.

Греющий пар, введенный в низ бражной колонны (51), движется по ней вверх, а барда сверху вниз. Выделенный из бражки спирт с содержанием его 40-50% по объему и сопутствующими примесями поступает в подогреватель бражки (48), в котором происходит конденсация паров. Несконденсировавшаяся часть поступает в конденсатор бражной колонны (52).

Сконденсировавшиеся спиртоводные пары и примеси образуют бражной дистиллят, который направляется в эпюрационную колонну (53). В эпюрационной колонне происходит очистка бражного дистиллята от головных примесей. Паровой поток с выделенными в процессе эпюрации примесями поступают в дефлегматор (54) и конденсатор (55), где конденсируются и в виде флегмы возвращаются на верхнюю тарелку колонны. Отбор головной фракции производится из конденсатора. Бражной дистиллят после эпюрации, называемый эпюратом, поступает далее на тарелку питания ректификационной колонны (56).

В ректификационной колонне происходит полная отгонка и укрепление спирта, а также концентрирование компонентов сивушного масла и пастеризация спирта, т.е. дополнительная очистка от головных примесей на тарелках, расположенных над зоной отбора спирта.

Пары спирта из ректификационной колонны поступают в дефлегматор (57), конденсируются в нем и в виде флегмы возвращаются на верхнюю тарелку колонны. Несконденсировавшаяся часть спиртовых паров из дефлегматора поступает в конденсатор (58), в котором происходит полная конденсация.

Из конденсатора ректификационной колонны производится отбор непастеризованного спирта, который направляется на 3-4-ую тарелку эпюрационной колонны.

Ректификованный этиловый спирт выводится из колонны с одной из тарелок отбора спирта, затем он направляется в холодильник или на тарелку питания колонны окончательной очистки.

Из зон 5-9 нижних тарелок колонны производится отбор паров сивушного масла, которые поступают в конденсатор сивушного масла.

Колонна окончательной очистки спирта (59) снабжена дефлегматором (60) и конденсатором (61).

Головные примеси, выделенные из спирта в колонне окончательной очистки, отбираются из конденсатора колонны (61) и отводятся на 3-4-ю, считая сверху, тарелку эпюрационной колонны или при необходимости в емкость для головных фракций.

Избыточное количество погона из конденсатора возвращается на верхнюю тарелку колонны в виде флегмы. Несконденсировавшиеся газы направляются в спиртоловушку.

Контроль за крепостью спирта осуществляется через пробный спиртовой фонарь.

Спирт из колонны окончательной очистки поступает в холодильник спирта, и далее на фонарь, контрольные снаряды и в спиртоприемное отделение завода.

При выработке на установке ректификованного спирта I сорта колонна окончательной очистки к работе не подключается.

studfiles.net

Особенности технологического процесса спиртового производства

Этиловый спирт, используемый для пищевых целей, получают биохимическим путем с помощью дрожжей, способных в процессе жизнедеятельности возбуждать спиртовое брожение в сахаристых растворах. Накопившийся в среде спирт выделяют отгонкой и получают спирт-сырец с содержанием спирта не менее 83 % об. и содержанием примесей 0,4-0,5%. Из такого спирта затем получают спирт-ректификат разной степени очистки.

Биохимическим путем (путем брожения) этиловый спирт получают как из пищевого, так и из непищевого сырья. Спирт из непищевого сырья используется для технических нужд.

Наиболее употребительными видами пищевого сырья являются:

крахмалсодержащие материалы - картофель, зерно. Эти материалы предварительно разваривают и осахаривают в подготовительном отделении завода;

сахарсодержащие материалы - свекловичная меласса (черная патока), реже сахарная свекла.

От того, к какой группе относится сырье, зависят особенности технологического процесса, но общие принципы получения спирта и основные стадии сохраняются.

Технология производства спирта включает несколько стадий, в соответствии с которыми осуществляют те или иные операции в отделениях и цехах.

| Отделение (цех) | Технологические операции, осуществляемые в цехе |

| Подготовительное отделение | Подготовка сырья для сбраживания |

| Дрожжевое отделение | Подготовка засевных дрожжей - возбудителей брожения |

| Бродильное отделение | Брожение - основная стадия технологического процесса |

| Брагоперегонное отделение | Отгонка спирта из перебродившей бражки, получение спирта-сырца |

| Ректификационное отделение | Очистка - ректификация спирта-сырца |

Производственная аппаратура и технологические схемы постоянно совершенствуются и рационализируются с целью получения наивысшего, теоретически возможного выхода спирта высокого качества и с низкой себестоимостью. Немаловажную роль при этом играют и микроорганизмы, как полезные, используемые в производстве, так и вредные, нарушающие нормальное течение технологического процесса, вызывающие потери сырья и снижающие выход спирта. Очень большое значение имеет подбор активных рас дрожжей и молочнокислых бактерий, используемых в производстве, а также строгий санитарный режим, преграждающий путь вредным микроорганизмам в производственный процесс.

www.comodity.ru

Спиртовая промышленность — WiKi

Спиртовая промышленность — отрасль пищевой промышленности, специализирующаяся на производстве этилового спирта из пищевого сырья.

Этиловый спирт из пищевого сырья используется для производства алкогольных напитков, в медицинских целях, в качестве автомобильного топлива, для нужд радиоэлектроники. Этиловый спирт из непищевых растительных материалов (например, отходов деревообработки) изготавливается на гидролизных производствах с использованием различных химических методов.

История

Спиртовое производство имеет многовековую историю. Впервые винный спирт был получен в Италии в XI веке в результате перегонки виноградного вина. В России производство винного спирта началось примерно в XII веке.

В XVI веке при Иване Грозном водка стала в России предметом казенного обложения. В дальнейшем алкогольное производство приобрело большое значение как важный источник государственного дохода.

К началу XX века российская спиртовая промышленность была представлена в основном мелкими заводами, выпускавшими водку в качестве основного продукта. В последующие годы произошло разделение спиртового и ликероводочного производств. Спиртовые заводы остались в сельскохозяйственных районах, поблизости от источников сырья. Ликероводочные заводы сосредоточились в городах — местах наибольшего сбыта алкогольных напитков.

Начиная с 1925-1926 гг. в СССР началось развитие спиртовой промышленности — строились новые и расширялись старые заводы. В годы Великой Отечественной войны объём производства спирта снизился, так как часть спиртовых заводов оказалась на оккупированной территории. В послевоенные годы в спиртовой отрасли повсеместно начали внедрятся технологии непрерывных производств: измельчения и обработки сырья, спиртового брожения, перегонки и ректификации спирта.

К началу 1980-х годов СССР вышел на первое место в мире по производству спирта, с годовым объёмом выработки около 200 млн. дал. Однако в 1985 году, с началом антиалкогольной кампании, объём производства резко снизился, поскольку значительная часть спиртовых заводов была закрыта или перепрофилирована на выпуск другой продукции. С отменой ограничений в 1988 году производство начало постепенно восстанавливаться[1].

Современное состояние отрасли

По данным Росстата объём производства этилового спирта из пищевого сырья в России в январе-ноябре 2005 года составил 62 млн. 638,5 тыс. дал[2].

В 2005 году в России для участников алкогольного рынка в обязательном порядке началось внедрение ЕГАИС. Система предназначается для учёта показателей производства и оборота этилового спирта и других спиртосодержащих продуктов. Однако в ходе внедрения возник ряд организационных и технических проблем, приведших к значительным финансовым потерям у участников рынка и государства.

С началом использования спирта в качестве автомобильного топлива, в мире начал расти объём выпуска биоэтанола. Мировыми лидерами по производству биоэтанола являются США и Бразилия. Принятый в 2005 году в США «Энергетический билль» планирует к 2012 году увеличение производства спирта из зерновых культур до 300 млн галлонов в год.

Особенности производства

Современная спиртовая промышленность отличается высокой степенью автоматизации технологических процессов. Получение спирта из бражки производится посредством перегонки или ректификации. Российские предприятия спиртовой промышленности отличаются широким внедрением непрерывных процессов на всех технологических этапах. Зарубежные предприятия используют в основном периодически действующие аппараты, за исключением стадии перегонки спирта[1].

Используемое сырьё

Сырьём для спиртового производства служат материалы обладающие высоким содержанием крахмала или сахара и имеющие длительный срок хранения. Выбор того или иного типа сырья зависит от географического положения региона и сложившейся структуры хозяйства. В отечественной спиртовой промышленности в качестве сырья традиционно используются различные виды зерновых (пшеница, рожь, ячмень, овёс, кукуруза, просо), картофель, меласса. Также может использоваться сахарная свекла, виноград, различные фрукты, отходы виноделия и сахарного производства[3].

Переработка отходов

Отходами производства спирта являются барда, углекислый газ и сивушные масла. Методы их переработки предусматривают:

- сушку послеспиртовой барды или изготовление на её основе кормовых дрожжей — используются как кормовые добавки в животноводстве;

- очистку и сжижение углекислого газа или изготовление сухого льда;

- перегонку сивушных масел с целью получения высших спиртов (амилового, бутилового, пропилового) — применяются в медицинской, лакокрасочной, парфюмерной промышленности[1].

См. также

Примечания

Ссылки

ru-wiki.org

Спиртовое производство

Спиртовое производство «ОША» - первое и единственное в Омской области. Его строительство стало одним из важных этапов в развитии компании. Оно было начато в 1995 году, а в декабре 1996 года первая очередь уже вошла в строй. Завод стал выпускать высококачественный спирт. С тех пор производство прошло несколько этапов реконструкции и модернизации, в результате которых существенно увеличилась его мощность, улучшилось качество продукции.

С 2005 года при содействии ВНИИ пищевой биотехнологии на заводе внедрен всероссийский проект по изготовлению спирта с улучшенными органолептическими свойствами. Такой проект можно было реализовать только на предприятии с замкнутым производственным циклом, который позволяет контролировать процесс на любом этапе и корректировать качество конечной продукции.

Ввод в строй в 2011 году цеха по переработке послеспиртовой барды позволил полностью перерабатывать основной отход производства этилового спирта – барду и использовать ее в качестве ценной кормовой добавки в рацион животных – свиней и птиц, выращиваемых в ПК «ОША».

Спиртовое производство компании «ОША» обеспечивает своей продукцией не только водочные заводы Сибири, но и предприятия фармакологии, медицины, ветеринарии и парфюмерии. Постоянный контроль качества, а также внедренная технология щадящей обработки зерна позволяет получить спирт, отличающийся от аналогов естественной мягкостью, ароматом и стабильным качеством. В ошовских спиртах практически отсутствуют альдегиды и сложные эфиры, содержание метанола в 10 раз ниже уровня, допускаемого ГОСТом для спирта класса «Люкс», практически отсутствуют сивушные масла.

Этапы модернизации:

2009 г. – расширен зерносклад бункерного хранения зерна. Объем хранения зерна увеличен на 3300 тонн.

2014 г. – модернизирована система автоматизации технологических процессов варочного отделения ректификации и перегонки спирта. Введен в эксплуатацию новый цех по производству углекислоты высокого качества, использующейся в пищевых целях, увеличено ее производство в 3 раза. Завершен процесс автоматизации аппаратного и варочного отделений.

2015 г. – выполнен первый этап реконструкции системы оборотного водоснабжения, проведены работы по дальнейшей автоматизации отделения подработки

В планах: автоматизация дрожжевого и бродильного отделений, реконструкция зерносклада с увеличением вместимости на 5 тысяч тонн зерна, строительство очистных сооружений, автоматизация котельной.

www.osha.ru

Классификация и характеристика спиртового производства

|

ТОП 10: |

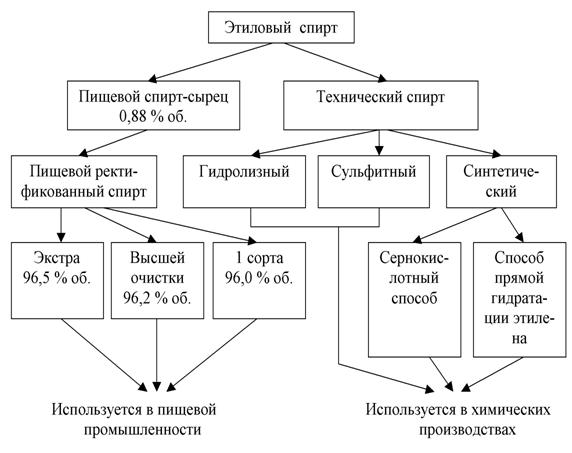

Спирт является сырьем для ряда отраслей химической и пищевой промышленности. Большое количество этилового спирта расходуют в производстве синтетического каучука. Применяют его как топливо, растворитель, а также в парфюмерии и фармацевтике. Он служит сырьем в производстве диэтилового эфира, фруктовых эссенций, синтетической уксусной кислоты, красителей и др. В зависимости от сырья спирт подразделяется на пищевой и технический. Вид спирта зависит от сырья, используемого при его производстве, а также от степени очистки (ректификации). По способу используемого сырья спиртовое производство классифицируется: Пищевой спирт в зависимости от используемого растительного сырья – - из зерна; - из сахарной свеклы, патоки; - из фруктов, ягод; - из картофеля и т.д. Технический спирт – - из нефтепродуктов; - из опилок. Сегодня большое количество этилового спирта получают гидратацией этилена, гидролизом растительных материалов и из ацетилена. Полученный в результате брожения спирт-сырец после перегонки называют ректификатом, он содержит 95.5%. Абсолютный спирт (100 %) получают, удаляя из ректификата воду металлическим натрием, гидридом, оксидом кальция или азеотропной перегонкой с бензолом. Так, например, ниже на рисунке 1 дана классификация видов спиртов.

Рисунок 1- Виды спиртов

Пищевой спирт изготавливают только из пищевого сырья, в основном, из зерновых, сахарной свеклы, сахарной патоки, фруктов, ягод и картофеля. Последний — самый дешёвый вид сырья. Технический спирт получают из древесины или нефтепродуктов, подвергаемых кислотному гидролизу. Технический спирт содержит повышенное количество вредных примесей, использовать его для пищевых целей запрещено. Составляющие качественного спирта — сырьё, технология производства, ректификация. Ректификация — процесс, при котором происходит удаление вредных примесей из спирта на завершающем этапе его производства. Степень очистки спирта-ректификата обусловливает его товарный сорт, а основным признаком ректифицированного спирта является содержание примесей в разных сортах. Чем выше сорт этилового спирта, тем меньше примесей он содержит, тем выше его крепость. Питьевой этиловый спирт получают путем разбавления спирта-ректификата высшей очистки умягченной водой до крепости 95%. С химической точки зрения, спирты представляют собой органические вещества, производные углеводорода (СН), которые в своем составе содержат гидроксильную группу (ОН). Их классификация может вестись по нескольким критериям: количеству гидроксильных групп (одноатомные и многоатомные), типу атома углерода, соединенного с гидроксильной группой (первичные, вторичные, третичные), по строению углеводородных групп (предельные, непредельные, ароматические. Среди всего многообразия химических соединений есть несколько наиболее популярных разновидностей спиртов. Самой известной разновидностью является этанол, или этиловый спирт. Он естественным образом выделяется при брожении сахаров (фруктозы, глюкозы, а также крахмала). То есть получение этанола возможно из перебродивших сладких фруктов, ягод, зерна, хлеба, картофеля. Концентрация такого раствора не превышает более 15%, в дальнейшем спирт необходимо отделять от воды путем перегонки. Способ получения этилового спирта путем гидролиза древесины. В этом случае, полученный спирт называется техническим и в пищу не употребляется. Этанол используется не только при изготовлении алкоголя, но и в медицине в качестве дезинфицирующего средства, в промышленности и быту как растворитель и разбавитель. Метанол, он же метиловый спирт, является очень токсичным веществом, поэтому в пищевых целях не употребляется. Его смертельной для человека дозой считается 100 мл. Метанол используется в химической промышленности для получения формальдегидных смол, также он является сильным растворителем. Добывается путем сухой перегонки древесины. Бутиловый спирт, или бутанол, представляет собой бесцветную жидкость. Он выделяется из перебродившего крахмала и используется в качестве растворителя. Также повышает степень прозрачности раствора, например, при производстве шампуня. Известным ароматическим спиртом является бензиловый спирт, который входит в состав эфирных масел гиацинта и жасмина. Он используется в качестве парфюмерной отдушки, а также как консервант косметических средств. Альтернативное название спиртов – алкоголи, однако, оно вряд ли дает исчерпывающую характеристику всему этому классу веществ, несмотря на то, что этиловый спирт, действительно, входит в состав всех алкогольных напитков. Этиловый спирт получают из углеводов растительного сырья (зерна, картофеля, сахарной свеклы) и мелассы - отхода сахарного производства, а также из отходов переработки древесины (гидролизный спирт). Вырабатывают этиловый спирт также синтетическим путем - гидратацией углевода этилена, получаемого в нефтехимической промышленности. Этиловый спирт из пищевого сырья и древесины получают на одной основе – сбраживании сахаров под действием ферментов дрожжей. Таблица 1. Сравнительная характеристика образцов синтетического спирта и пищевого спирта

Таблица 2 Сравнительная характеристика синтетического спирта-сырца и пищевого ректификованного спирта

Таким образом, из выше сказанного можно сделать вывод, что спиртовое производство имеет различную технологию получения спирта и различную в зависимости от происхождения спирта и различную применяемость в жизни. Спирт является универсальным , его можно использовать как в пищевой промышленности так и в парфюмерии и машиностроении и т. д.. |

infopedia.su

Спиртовое производство - Большая Энциклопедия Нефти и Газа, статья, страница 1

Спиртовое производство

Cтраница 1

Спиртовое производство использует крахмалистые материалы - картофель или зерновые культуры. Поскольку крахмал не сбраживается, его осахаривают ферментом амилазой, содержащимся в солоде. [1]

Спиртовое производство предъявляет к солоду следующие требования: 1) он должен содержать достаточное количество амилодитических, декстринолитических и протеолитических ферментов; 2) межклеточные пластинки и стенки клеток должны быть разрушены; 3) солод должен содержать возможно меньшее количество кислотообразующих бактерий. [2]

Спиртовое производство использует крахмалистые материалы - картофель или зернрвые культуры. Поскольку крахмал не сбраживается, его осахаривают ферментом амилазой, содержащимся в солоде. [3]

Спиртовое производство имеет многовековую историю. Выработка этилового, ли винного, спирта в России возникла еще в XII в. [4]

Полуфабрикатами спиртового производства являются солод и ферментные препараты. [5]

Процессы спиртового производства и пивоварения очень сходны между собой, за исключением сушения солода и кипячения сусла с хмелем. Сушение солода приводит к появлению в пиве особого вкуса и аромата. Наибольшую реактивную способность в этом отношении из Сахаров показывает Ларабиноза, а из аминокислот-гликоколл. [6]

Отходом спиртового производства является отработанная барда; она содержит неспособные к брожению сахара, лигно-сульфоновую кислоту и ряд других органических соединений. Барда служит исходным сырьем для выращивания кормовых дрожжей, поэтому спиртовые и дрожжевые производства целесообразно объединять в общий комплекс биохимической, переработки щелоков. [7]

Полуфабрикатами спиртового производства являются солод и ферментные препараты. [8]

Для спиртового производства меласса является лучшим сырьем. Ценность ее заключается в том, что наряду с высоким содержанием сахара в ней находятся все вещества, необходимые для нормальной жизнедеятельности дрожжей. При переработке мелассы упрощается технологическая схема, так как отпадают операции разваривания сырья и осахаривания крахмала ферментами солода или культур плесневых грибов. [9]

В спиртовом производстве из зерна и картофеля вырабатывают спирт-сырец, спирт этиловый ректификованный I сорта, спирт этиловый ректификованный высшей очистки и спирт этиловый ректификованный Экстра. На производство спирта этилового ректификованного Экстра используются все виды кондиционного зерна ( пшеница, рожь, кукуруза, ячмень и пр. [10]

В спиртовом производстве под термином перегонка подразумевают процесс выделения из бражки этилового спирта с сопутствующими ему примесями. Перегонку бражки осуществляют на брагопере-гонных и брагоректификационных установках. В первом случае из бражки получают спирт-сырец, во втором-бражный дистиллят. [12]

В спиртовом производстве целесообразно использовать. [14]

В спиртовом производстве перегонке и ректификации подвергается сложная смесь многих летучих компонентов: этилового спирта, воды, высших спиртов, органических кислот, эфи-ров, альдегидов и других органических соединений. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Производство этилового спирта из непищевого сырья — КиберПедия

Производство спирта из картофеля, зерна, мелассы, сахарной свеклы требует расхода больших количеств этих ценных видов сырья. Замена такого сырья более дешевым является одним из источников экономии пищевых продуктов и снижения себестоимости спирта. Поэтому в последнее время значительно увеличилось производство технического этилового спирта из непищевого сырья: древесины, сульфитных щелоков и синтетическим путем из этилен содержащих газов.

Производство спирта из древесины. Гидролизная промышленность выпускает из растительных отходов, содержащих целлюлозу, в частности из древесных отходов, ряд продуктов: этиловый спирт, кормовые дрожжи, глюкозу и др.

На гидролизных заводах целлюлозу гидролизуют минеральными кислотами до глюкозы, которая используется для сбраживания в спирт, выращивания дрожжей и выпуска в кристаллическом виде. Существуют гидролизные заводы различного профиля: гидролизно-спиртовые, гидролизно-дрожжевые, гидролизно-глюкозные. Гидролизная промышленность имеет большое народнохозяйственное значение; оно обусловлено тем, что из малоценных растительных отходов получают ценные продукты. В частности, из 1 т абсолютно сухой хвойной древесины получают 170-200 л этилового спирта, для выработки которого потребовалось бы 0,7 т зерна или 2 т картофеля.

Гидролизная промышленность комплексно перерабатывает древесину, в результате чего на гидролизно-спиртовых заводах получают, кроме этилового спирта, и другие ценные продукты: фурфурол, лигнин, жидкую углекислоту, кормовые дрожжи.

Сырье гидролизного производства. Сырьем гидролизного производства служит древесина в виде различных отходов лесной и деревообрабатывающей промышленности: опилки, щепа, стружка и др. Влажность древесины колеблется от 40 до 60%. Опилки, перерабатываемые гидролизными заводами, обычно имеют влажность 40- 48%. В состав сухих веществ древесины входят целлюлоза, гемицеллюлозы, лигнин и органические кислоты.

Гемицеллюлозы древесины состоят из гексозанов: маннана, галактана и пентозанов: ксилана, арабана и их метилированных производных. Лигнин представляет собой сложное вещество ароматического ряда, химический состав и строение его еще не установлены.

Химический состав абсолютно сухой древесины приведен в табл 5.8.

Таблица 5.8 Химический состав абсолютно сухой древесины

| Древесина | Состав, % | ||||

| целлюлоза | другие гексозаны | пентозаны | лигнин | органические кислоты | |

| Хвойная | 42-50 | 10-12 | 8-10 | 28-31 | 4-5 |

| Лиственная | 28-48 | - | 22-35 | 20-25 | 10-12 |

Кроме древесины, в качестве сырья для гидролизной промышленности применяются и растительные отходы сельского хозяйства: подсолнечная лузга, кукурузная кочерыжка, хлопковая шелуха, солома зерновых злаков.

Химический состав растительных отходов сельского хозяйства представлен в табл. 5.9.

Таблица 5.9 Химический состав растительных отходов сельского хозяйства

| Отход | Состав, % | |||

| целлюлоза | пентозан | лигнин | зола | |

| Лузга подсолнечная | 40-60 | 28-30 | 26-30 | 1,6-2,5 |

| Кочерыжка кукурузная | 33-36 | 32-40 | 26-36 | 1,6 |

| Солома ржаная | 21-27 | 20-21 | 2-3 | |

| Солома пшеничная | 19-27 | 23-25 | 4,5-5,5 | |

| Шелуха хлопковая | 35-53 | 19-27 | 24-32 | 2,5-4 |

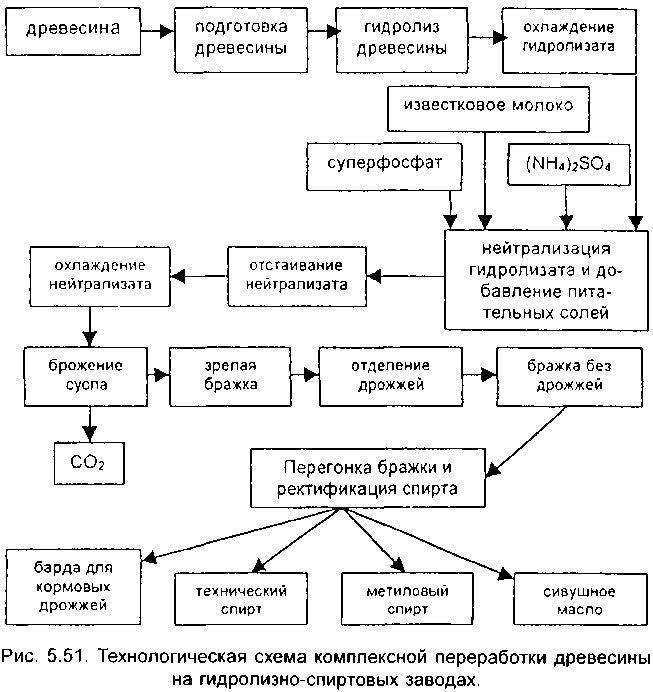

Технологическая схема комплексной переработки древесины состоит из следующих стадий: гидролиз древесины, нейтрализация и очистка гидролизата; сбраживание гидролизного сусла, перегонка гидролизной бражки.

Измельченную древесину подвергают гидролизу разбавленной серной кислотой при нагревании под давлением. При гидролизе гемицеллюлозы и целлюлоза разлагаются. Гемицеллюлозы превращаются в гексозы: глюкозу, галактозу, маннозу и пентозы: ксилозу и арабинозу; целлюлоза - в глюкозу. Лигнин при гидролизе остается в виде нерастворимого остатка.

Гидролиз древесины осуществляют в гидролизном аппарате - стальном цилиндрическом сосуде. В результате гидролиза получают гидролизат, содержащий около 2-3% сбраживаемых моносахаридов и нерастворимый остаток-лигнин. Последний можно использовать непосредственно в производстве строительных плит, в кирпичном производстве, при помоле цемента, в качестве топлива; после соответствующей обработки лигнин может применяться в производстве пластмасс, резиновой промышленности и др.

Полученный гидролизат направляют в испаритель, где пар отделяется от жидкости. Выделяющийся пар конденсируют и используют для выделения из него фурфурола, скипидара и метилового спирта. Затем гидролизат охлаждают до 75-80°С, нейтрализуют в нейтрализаторе известковым молоком до pH 4-4,3 и добавляют питательные соли для дрожжей (сернокислый аммоний, суперфосфат). Полученный нейтрализат отстаивают для освобождения от выпавшего осадка сернокислого кальция и других взвешенных частиц. Осевший осадок сернокислого кальция отделяют, сушат, обжигают и получают алебастр, используемый в строительной технике. Нейтрализат охлаждают до 30-32°С и направляют на брожение. Подготовленный таким образом к брожению гидролизат называется суслом. Брожение гидролизного сусла производят непрерывным способом в бродильных чанах. При этом дрожжи непрерывно циркулируют в системе; дрожжи отделяют от бражки на сепараторах. Выделяющийся при брожении углекислый газ используют для выпуска жидкой или твердой углекислоты. Зрелую бражку, содержащую 1,0-1,5% спирта, направляют для перегонки и ректификации на брагоректификационный аппарат и получают этиловый спирт, метиловый спирт и сивушное масло. Барда, полученная после перегонки, содержит пентозы и ее используют для выращивания кормовых дрожжей.

При переработке по указанной схеме из 1 т абсолютно сухой хвойной древесины можно получить следующие количества товарных продуктов:

| Спирта этилового, л | |

| Жидкой углекислоты, кг | |

| или твердой углекислоты, кг | |

| Дрожжей кормовых, кг | |

| Фурфурола, кг | 9,4 |

| Скипидара, кг | 0,8 |

| Термоизоляционных и строительных лигно-плит, м2 | |

| Алебастра строительного, кг | |

| Сивушного масла, кг | 0,3 |

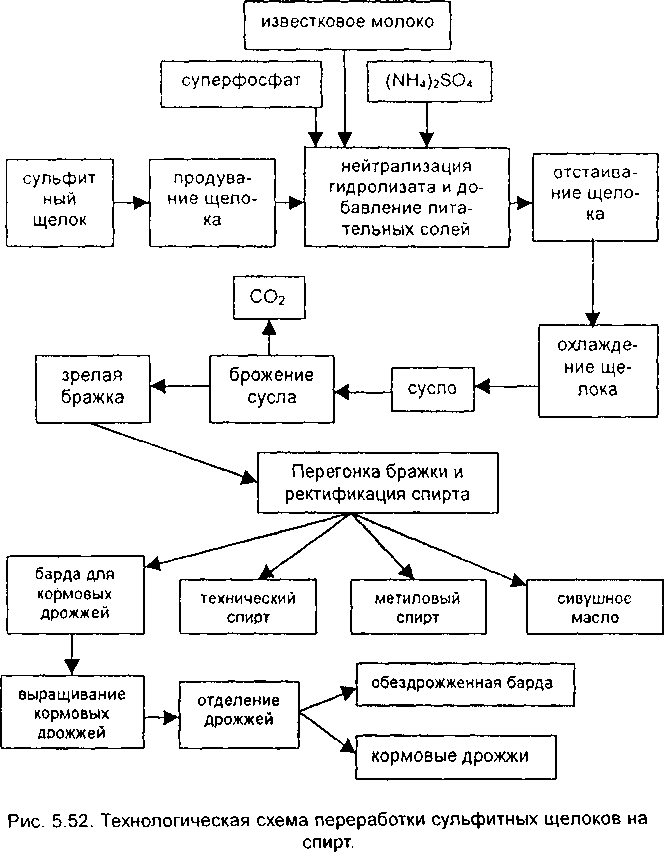

Производство спирта из сульфитных щелоков. При производстве целлюлозы из древесины по сульфитному способу в качестве отхода получают сульфитный щелок - коричневую жидкость с запахом сернистого газа. Химический состав сульфитного щелока (%): вода - 90, сухие вещества - 10, в том числе производные лигнина - лигносульфонаты - 6, гексозы - 2, пентозы -1, летучие кислоты, фурфурол и другие вещества - около 1. Длительное время сульфитные щелока спускали в реки, они загрязняли воду и уничтожали рыбу в водоемах. В настоящее время у нас имеется ряд заводов по комплексной переработке сульфитного щелока на этиловый спирт, кормовые дрожжи и сульфитно-бардяные концентраты. Производство спирта из сульфитных щелоков состоит из следующих стадий: подготовка сульфитного щелока к брожению, сбраживание сульфитно щелокового сусла, перегонка зрелой сульфитной бражки.

Подготовку сульфитного щелока к сбраживанию осуществляют по непрерывной схеме. Щелок продувают воздухом для удаления летучих кислот и фурфурола, задерживающих процесс брожения. Продутый щелок нейтрализуют известковым молоком и затем выдерживают для укрупнения выпавших кристаллов сернокислого и сернистокислого кальция; при этом добавляют питательные соли для дрожжей (сернокислый аммоний и суперфосфат). Затем щелок отстаивают. Осевший осадок - шлам - спускают в канализацию, а осветленный щелок охлаждают до 30-32°С. Подготовленный таким образом щелок называется суслом. Сусло направляют в бродильное отделение и сбраживают так же, как гидролизаты древесины, или применяют метод с подвижной насадкой. Подвижной насадкой называются волокна целлюлозы, остающиеся в щелоке. Метод брожения с подвижной насадкой основан на свойстве некоторых рас дрожжей сорбироваться на поверхности целлюлозных волокон и образовывать хлопья волокнисто-дрожжевой массы, которая в зрелой бражке быстро и полно оседает на дно чана. Брожение проводят в бродильной батарее, которая состоит из головного и хвостового чанов. В бродящем сусле волокна целлюлозы с сорбированными дрожжами находятся в непрерывном движении под влиянием выделяющегося углекислого газа. Отбродившая бражка поступает из головного чана в хвостовой, где заканчивается процесс брожения, и волокна с дрожжами оседают на дно. Осевшую дрожжеволокнистую массу насосом возвращают в головной чан, куда одновременно подают сусло, а зрелую бражку, содержащую 0,5-1% спирта, направляют в брагоректификационный аппарат и получают этиловый спирт, метиловый спирт и сивушное масло. Полученная после перегонки барда содержит пентозы и служит питательной средой для выращивания кормовых дрожжей, которые затем отделяют, высушивают и выпускают в виде сухих дрожжей. Барду после отделения дрожжей, содержащую лигносульфонаты, упаривают до содержания сухих веществ 50-80%. Полученный продукт называется сульфитно-бардяным концентратом и применяется в производстве пластических масс, строительных материалов, синтетических дубителей для получения кожи, в литейном производстве и дорожном строительстве.

Из сульфитно-бардяных концентратов можно получить ценное ароматическое вещество - ванилин.

Технологическая схема комплексной переработки сульфитных щелоков на этиловый спирт, кормовые дрожжи и сульфитно-бардяные концентраты показана на рис. 5.52.

При переработке сульфитных щелоков получают в пересчете на 1 т еловой древесины:

| Спирта этилового, л | 30-50 |

| Спирта метилового, л | |

| Жидкой углекислоты, л | 19-25 |

| Сухих кормовых дрожжей, кг | |

| Сульфитно-бардяных концентратов влажностью 20%, кг |

cyberpedia.su

- Как с нуля открыть хлебопекарню

- Из чего делают черенки для лопат

- Производство домашней колбасы

- Как открыть дизайн студию с нуля

- Как получить творог

- Как открыть хлебопекарню

- Ремонт компьютеров как открыть

- Технология изготовления сэндвич панелей

- Технология производства арболитовых блоков

- Праздничное открытие

- Зарплата от 500000 рублей в москве

© 2005-2018, Национальный Экспертный Совет по Качеству.