Содержание

Способы производства таблеток

Главная / Пресс-центр / Статьи / Способы производства таблеток

Подготовка исходных материалов к таблетированию сводится к их растворению и развешиванию. Взвешивание сырья осуществляется в вытяжных шкафах с аспирацией. После взвешивания сырье поступает на просеивание с помощью просеивателей вибрационного принципа действие.

Смешивание

Составляющие таблеточную смесь лекарственного и вспомогательного вещества необходимо тщательно смешивать для равномерного распределения их в общей массе. Получение однородной по составу таблеточной смеси является очень важной и довольно сложной технологической операцией. В связи с тем, что порошки обладают различными физико-химическими свойствами: дисперсностью, насыпной плотностью, влажностью, текучестью и др. На этой стадии используют смесители периодического действия лопастного типа, форма лопастей может быть различной, но чаще всего червячная или Z-образной.

Гранулирование

Это процесс превращения порошкообразного материала в зерна определенной величины, что необходимо для улучшения сыпучести таблетируемой смеси и предотвращения ее расслаивания. Гранулирование может быть «влажным» и «сухим». Первый вид гранулирования связан с использованием жидкостей — растворов вспомогательных веществ; при сухом гранулировании к помощи смачивающих жидкостей или не прибегают, или используют их только на одной определенной стадии подготовки материала к таблетированию.

Влажное гранулирование состоит из следующих операций:

- измельчения веществ в тонкий порошок;

- увлажнение порошка раствором связывающих веществ;

- протирание полученной массы через сито;

- высушивание и обработки гранулята.

Измельчение

Эту операцию обычно проводят в шаровых мельницах. Порошок просеивают через сито.

Увлажнение

В качестве связывающих веществ рекомендуют применять воду, спирт, сахарный сироп, раствор желатина и 5% крахмальный клейстер. Необходимое количество связывающих веществ устанавливают опытным путем для каждой таблетируемой массы. Для этого, чтобы порошок вообще гранулировался, он должен быть увлажнен до определенной степени. О достаточности увлажнения судят так: небольшое количество массы (0,5 — 1г) сжимают между большим и указательным пальцем; образовавшаяся «лепешка» не должна прилипать к пальцам (чрезмерное увлажнение) и рассыпаться при падении с высоты 15 — 20 см (недостаточное увлажнение). Увлажнение проводят в смесителе с S — образными лопастями, которые вращаются с различной скоростью: передняя — со скоростью 17 — 24 об/мин, а задняя — 8 — 11об/мин, лопасти могут вращаться в обратную сторону. Для опорожнения смесителя корпус его опрокидывают и массу выталкивают с помощью лопастей.

Необходимое количество связывающих веществ устанавливают опытным путем для каждой таблетируемой массы. Для этого, чтобы порошок вообще гранулировался, он должен быть увлажнен до определенной степени. О достаточности увлажнения судят так: небольшое количество массы (0,5 — 1г) сжимают между большим и указательным пальцем; образовавшаяся «лепешка» не должна прилипать к пальцам (чрезмерное увлажнение) и рассыпаться при падении с высоты 15 — 20 см (недостаточное увлажнение). Увлажнение проводят в смесителе с S — образными лопастями, которые вращаются с различной скоростью: передняя — со скоростью 17 — 24 об/мин, а задняя — 8 — 11об/мин, лопасти могут вращаться в обратную сторону. Для опорожнения смесителя корпус его опрокидывают и массу выталкивают с помощью лопастей.

Протирание

Гранулирование производят путем протирания полученной массы через сито 3 — 5мм. Применяют пробивные сита из нержавеющей стали, латуни или бронзы. Не допускается употребление тканных проволочных сит во избежание попадания в таблеточную массу обрывков проволоки. Протирание производят с помощью специальных протирочных машин — грануляторов. В вертикальный перфорированный цилиндр насыпают гранулируемую массу и протирают через отверстия с помощью пружинящих лопастей.

Протирание производят с помощью специальных протирочных машин — грануляторов. В вертикальный перфорированный цилиндр насыпают гранулируемую массу и протирают через отверстия с помощью пружинящих лопастей.

Сушка

Полученные гранулы рассыпают тонким слоем на поддонах и подсушивают иногда на воздухе при комнатной температуре, но чаще при температуре 30-40ºC в сушильных шкафах или сушильных помещениях. Остаточная влажность в гранулах не должна превышать 2%.

Это мы рассмотрели операции метода влажного гранулирования путем протирания или продавливания. Обычно операции смешивания и равномерного увлажнения порошкообразной смеси различными гранулирующими растворами совмещают и проводят в одном смесители. Иногда в одном аппарате совмещаются операции смешивания и гранулирования (высокоскоростные смесители — грануляторы).

Смешивание обеспечивается за счет энергичного принудительного кругового перемешивания частиц и сталкивания их друг с другом. Процесс перемешивания для получения однородной по составу смеси длится 3 — 5′. Затем к предварительно смешиваемому порошку в смеситель подается гранулирующая жидкость, и смесь перемешивается еще 3- 10′. После завершения процесса гранулирования открывают разгрузочный клапан, и при медленном вращении скребка готовый продукт высыпается. Другая конструкция аппарата для совмещения операций смешивания и гранулирования — центробежный смеситель — гранулятор.

Процесс перемешивания для получения однородной по составу смеси длится 3 — 5′. Затем к предварительно смешиваемому порошку в смеситель подается гранулирующая жидкость, и смесь перемешивается еще 3- 10′. После завершения процесса гранулирования открывают разгрузочный клапан, и при медленном вращении скребка готовый продукт высыпается. Другая конструкция аппарата для совмещения операций смешивания и гранулирования — центробежный смеситель — гранулятор.

По сравнению с сушкой в сушильных шкафах, которые являются малопроизводительными и в которых длительность сушки достигает 20 — 24 часа, более перспективной считается сушка гранул в кипящем (псевдоожиженном) слое. Основными ее преимуществами являются: высокая интенсивность процесса; уменьшение удельных энергетических затрат; возможность полной автоматизации процесса.

Если операции влажного гранулирования выполняются в раздельных аппаратах, то после сушки гранул следует операция сухого гранулирования. После высушивания гранулят не представляет собой равномерной массы и часто содержит комки из слипшихся гранул. Поэтому гранулят повторно поступает в протирочную машину. После этого от гранулята отсеивают образовавшуюся пыль.

После высушивания гранулят не представляет собой равномерной массы и часто содержит комки из слипшихся гранул. Поэтому гранулят повторно поступает в протирочную машину. После этого от гранулята отсеивают образовавшуюся пыль.

Поскольку гранулы, полученные после сухой грануляции, имеют шероховатую поверхность, что затрудняет в дальнейшем их высыпание из загрузочной воронки в процессе таблетирования, а кроме этого, гранулы могут прилипать к матрице и пуансонам таблетпресса, что вызывает, помимо нарушения веса, изъяны в таблетках, прибегают к операции «опудривания» гранулята. Эта операция осуществляется свободным нанесением тонко измельченных веществ на поверхность гранул. Путем опудривания в таблетмассу вводят скользящие и разрыхляющие вещества.

Сухое гранулирование

В некоторых случаях, если лекарственное вещество разлагается в присутствии воды, прибегают к сухому гранулированию. Для этого из порошка прессуют брикеты, которые затем размалывают, получая крупку. После отсеивания от пыли крупку таблетируют. В настоящее время под сухим гранулированием понимают метод, при котором порошкообразный материал подвергают первоначальному уплотнению (прессованию) и получают гранулят, который затем таблетируют — вторичное уплотнение. При первоначальном уплотнении в массу вводят сухие склеивающие вещества (МЦ, КМЦ, ПЭО), обеспечивающих под давлением сцепление частиц как гидрофильных, так и гидрофобных веществ. Доказано пригодность для сухого гранулирования ПЭО в сочетании с крахмалом и тальком. При использовании одного ПЭО масса прилипает к пуансонам.

После отсеивания от пыли крупку таблетируют. В настоящее время под сухим гранулированием понимают метод, при котором порошкообразный материал подвергают первоначальному уплотнению (прессованию) и получают гранулят, который затем таблетируют — вторичное уплотнение. При первоначальном уплотнении в массу вводят сухие склеивающие вещества (МЦ, КМЦ, ПЭО), обеспечивающих под давлением сцепление частиц как гидрофильных, так и гидрофобных веществ. Доказано пригодность для сухого гранулирования ПЭО в сочетании с крахмалом и тальком. При использовании одного ПЭО масса прилипает к пуансонам.

Прессование

Собственно таблетирование. Это процесс образования таблеток из гранулированного или порошкообразного материала под действием давления. В современном фармацевтическом производстве таблетирование осуществляется на специальных прессах — роторных таблеточных машинах (РТМ). Прессование на таблеточных машинах осуществляется пресс — инструментом, состоящим из матрицы и двух пуансонов.

Технологический цикл таблетирования на РТМ складывается из ряда последовательных операций: дозирование материала, прессование (образование таблетки), ее выталкивание и сбрасывание. Все перечисленные операции осуществляются автоматически одна за другой при помощи соответствующих исполнительных механизмов.

Прямое прессование

Это процесс прессования не гранулированных порошков. Прямое прессование позволяет исключить 3 — 4 технологические операции и, таким образом имеет преимущество перед таблетированием с предварительным гранулированием порошков. Однако, несмотря на кажущиеся преимущества, прямое прессование медленно внедряется в производство. Это объясняется тем, что для производительной работы таблеточных машин прессуемый материал должен обладать оптимальными технологическими характеристиками (сыпучестью, пресуемостью, влажностью и др.) Такими характеристиками обладает лишь небольшое число не гранулированных порошков — натрия хлорид, калия йодид, натрия и аммония бромид, гексометилентетрамин, бромкамфара и др. вещества, имеющие изометрическую форм частиц приблизительно одинакового гранулометрического состава, не содержащих большого количества мелких фракций. Они хорошо прессуются.

вещества, имеющие изометрическую форм частиц приблизительно одинакового гранулометрического состава, не содержащих большого количества мелких фракций. Они хорошо прессуются.

Одним из методов подготовки лекарственных веществ к прямому прессованию является направленная кристаллизация — добиваются получения таблетируемого вещества в кристаллах заданной сыпучести, прессуемости и влажности путем особых условий кристаллизации. Этим методом получают ацетилсалициловую кислоту и аскорбиновую кислоту.

Широкое использование прямого прессования может быть обеспечено повышением сыпучести не гранулированных порошков, качественным смешиванием сухих лекарственных и вспомогательных веществ, уменьшением склонности веществ к расслоению.

Обеспыливание

Для удаления с поверхности таблеток, выходящих из пресса, пылевых фракций применяются обеспыливатели. Таблетки проходят через вращающийся перфорированный барабан и очищаются от пыли, которая отсасывается пылесосом.

Оборудование для производства таблеток | АВРОРА

19.11.2021

Поделиться:

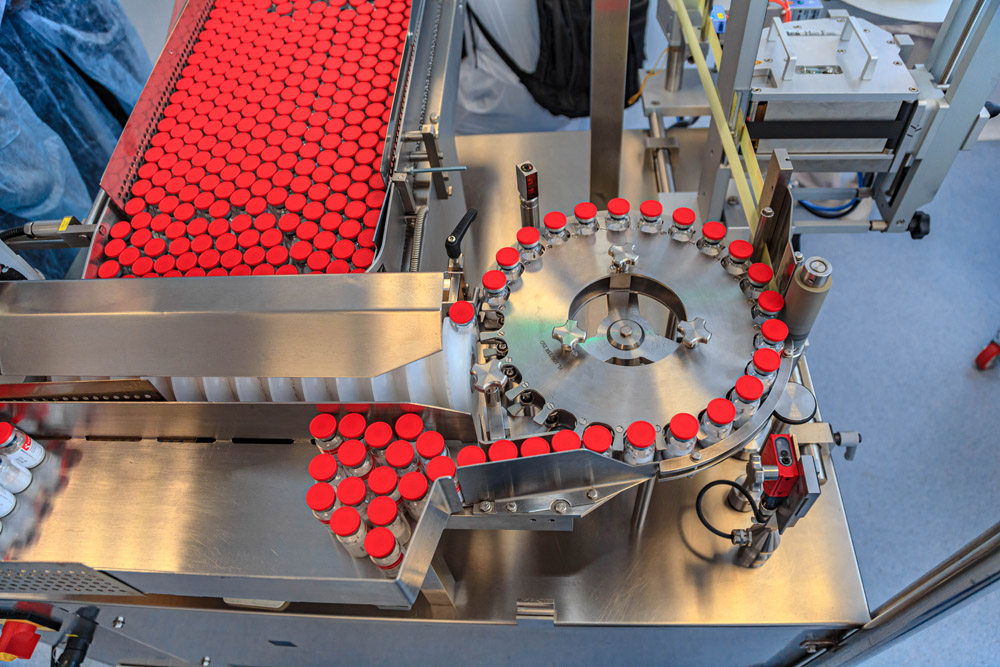

Производство лекарственных препаратов в твердых лекарственных формах — таблетках — представляет собой целую цепочку технологических процессов: подготовку сырья, прессование, фасовку, создание блистеров, упаковку таблеток в блистеры, упаковку блистеров в картонные коробки, а также сериализацию и агрегацию продукта. Каждый процесс выполняется на фармацевтических предприятиях с использованием специального оборудования.

Профессиональные машины для производства таблеток от завода «АВРОРА» позволяют достичь высоких результатов и выпускать продукцию в соответствии с требованиями стандарта GMP. Мы изготавливаем установки, предназначенные как для выполнения отдельных операций, так и для мультифункциональные комплексы, совмещающие в себе несколько станций. Более 23 лет мы поставляем для наших заказчиков профессиональные решения, которые обеспечивают выполнение упаковочных операций на высоком уровне.

Машины для производства таблеток от завода «АВРОРА»

• Оборудование для подготовки порошковой массы

Компания «АВРОРА» производит широкий спектр смесителей, миксеров и гомогенизаторов для перемешивания и достижения оптимальной фракции порошкообразных, гранулированных и мелкодисперсных масс. Мы выпускаем высокотехнологичные машины, которые демонстрируют интенсивное смешивание компонентов и позволяют достигать требуемой степени однородности. В нашем каталоге представлены установки для первичного и периодического смешивания. По запросу смесители оснащаются вакууматорами, рубашками подогрева и другими дополнительными устройствами.

• Таблеточные прессы

Наш завод выпускает обширную линейку таблет-прессов, которая включает более 50 моделей. Мы принимаем заказы на изготовление ручных, полуавтоматических и полностью автоматических машин для таблетирования. Помимо стандартных решений мы предлагаем большой выбор индивидуальных модификаций, в том числе с возможностью создания таблеток различной формы и степени плотности, с логотипами и рисунками. Самые высокопроизводительные машины линейки — ротационные таблет-прессы. Установки выдают до 150 000 таблеток за один час работы.

Самые высокопроизводительные машины линейки — ротационные таблет-прессы. Установки выдают до 150 000 таблеток за один час работы.

• Блистерные машины

Линейка оборудования для упаковки таблеток и суппозиториев в блистеры представлена ручными запайщиками блистеров, полуавтоматами и автоматическими линиями комплексного типа. Опыт наших специалистов позволяет изготавливать уникальные установки под индивидуальные задачи с обширным функционалом. Машины могут выполнять наполнение и запайку готовых блистеров, а также выполнять создание блистерных упаковок, вкладку таблеток и простановку маркировочные данные.

• Картонажные машины

Завод «АВРОРА» изготавливает обширный ассортимент картонажных машин для упаковки таблеток в блистерах в картонные коробки. Установки автоматически выполняют полный спектр операций, включая складывание коробки, вкладку продукта и аннотации, а также закрытие упаковки и нанесение маркировки. Оборудование демонстрирует стабильную работу и развивает высокую производительность — до 6000 шт/час. Машины имеют лаконичный дизайн и оснащены прогрессивными системами управления.

Машины имеют лаконичный дизайн и оснащены прогрессивными системами управления.

• Этикетировочное и маркировочное оборудование

Мы предлагаем большой выбор специализированного оборудования для этикетирования и маркировки лекарственных средств в таблетках, а также станции сериализации и агрегации. Профессиональные системы Track & Trace, выпускаемые нашей компанией, позволяют эффективно управлять процессами и контролировать каждую единицу продукта на протяжении всего ее жизненного цикла.

• Эффективность и высокий КПД. Разработка установок осуществляется высококвалифицированными специалистами с применением последних технологий, что позволяет достигать высокого уровня работы машин.

• Надежность и долговечность. В производстве мы используем только качественные материалы и комплектующие от проверенных производителей. Перед поставкой на объект Заказчика машины проходят серию испытаний.

• Соответствие требованиям GMP. Мы максимально адаптируем выпускаемое оборудование к соблюдению всех норм стандарта надлежащей производственной практики.

У вас есть вопросы? напишите нам

Я принимаю условия соглашения об использовании моих персональных данных и соглашаюсь с политикой конфиденциальности.*

Подпишитесь на нашу рассылку

Нажимая на кнопку, Вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

Как производятся планшеты | Thomas Processing

Ключевые моменты

- Наиболее распространенными методами производства таблеток являются влажная грануляция, сухая грануляция и прямое прессование.

- Физическая и химическая стабильность ваших активных фармацевтических ингредиентов (АФИ) влияет на производство.

- Для успешного производства таблеток вам потребуются грануляторы, смесительное оборудование, сушильное оборудование и системы нанесения покрытий.

- Даже если вы используете правильное оборудование для производства своего продукта, существует широкий спектр распространенных дефектов планшета, которые могут повлиять на качество.

Цели процесса производства таблеток

Существует несколько целей, к которым нужно стремиться в процессе производства таблеток:

- Разработка таблеток, которые будут достаточно прочными и твердыми, чтобы выдерживать механические удары во время производства, упаковки, транспортировки и выдачи

- Приготовьте таблетки, одинаковые по весу и содержанию лекарственного средства

- Производство биодоступных продуктов в соответствии с требованиями к показаниям

- Создание химически и физически стабильных таблеток, которые сохраняются в течение длительного времени

- Создавайте продукты без дефектов и с элегантной отделкой

Типы технологий производства таблеток

Наиболее распространенные технологии производства таблеток включают:

Есть несколько способов улучшить процесс производства планшетов, например, использование удлиненных головок и предварительная выборка или сужение.

Узнать больше

Влажная грануляция

Влажная грануляция, обычно используемая для производства прессованных таблеток, включает процесс увеличения размера и клейкое вещество, известное как связующее. Изготовление таблеток методом влажной грануляции увеличивает шансы на соответствие всем физическим требованиям, предъявляемым к формованию таблеток.

Вот шаги для успешного процесса производства таблеток для влажной грануляции:

- Взвешивание, измельчение и смешивание активных фармацевтических ингредиентов API с порошкообразными вспомогательными веществами.

- Приготовьте связующий раствор.

- Смешайте связующий раствор с порошками, чтобы получилась влажная масса.

- Влажное просеивание смоченного порошка в шарики или гранулы с помощью сетчатого сита.

- Высушите влажные гранулы.

- Используйте сухое просеивание для определения размера гранулята.

- Смешайте высушенные гранулы со смазкой и дезинтегрантами.

- Спрессуйте гранулы в таблетки.

Сухая грануляция

Процесс производства таблеток для сухой грануляции заключается в прессовании порошкообразных смесей в большие куски или прессовки и их дроблении на гранулы. Сухая грануляция обычно используется, когда эксципиенты таблеток обладают достаточными присущими связывающими свойствами. Сухая грануляция также может быть использована для предотвращения воздействия на лекарственное вещество повышенных температур во время сушки или влаги. Процесс производства таблеток для сухой грануляции исключает несколько производственных этапов, но по-прежнему требует взвешивания, смешивания, забивания, сухого просеивания, смазки и прессования гранул.

Вот шаги для успешного процесса производства таблеток для сухой грануляции:

- Взвешивание и измельчение ингредиентов препарата, таких как лекарственные вещества и вспомогательные вещества.

- Смешайте измельченные порошки.

- Спрессуйте смешанные порошки в порции.

- Размолоть и просеять слизняков.

- Спрессуйте их в таблетки.

Прямое прессование

В процессе производства таблеток прямого прессования порошкообразные материалы непосредственно прессуются в таблетки без изменения физических свойств. Использование процесса производства таблеток прямого прессования является экономически эффективным способом разработки таблеток и распространенным решением для производства непатентованных продуктов в фармацевтической промышленности. Прямое прессование также позволяет избежать широкого спектра проблем влажной и сухой грануляции.

Вот шаги для успешного производства таблеток прямого прессования:

- Измельчение терапевтических агентов и наполнителей.

- Смешайте измельченные порошки, разрыхлители и смазки.

- Сжать таблетки.

Влияющие факторы процесса производства таблеток

Несколько факторов влияют на выбор правильного процесса производства таблеток:

- Характеристики сжатия вашего API

- Физическая и химическая стабильность АФИ в процессе производства

- Размер частиц ингредиентов рецептуры

- Наличие необходимого технологического оборудования

- Стоимость изготовления

Типы оборудования, используемого в производстве таблеток

Существует широкий спектр фармацевтических таблеточных машин, специально используемых в процессе производства таблеток: молотковые мельницы, вибрационные мельницы, штифтовые мельницы, концевые бегунки, кромкоканальные мельницы, режущие мельницы и шаровые мельницы.

Оборудование для взвешивания

Оборудование для взвешивания, используемое в производстве таблеток, используется для определения точного веса ваших таблеток и доступно как в оптовых, так и в электронных системах взвешивания.

Грануляторы

Грануляторы используются в производстве таблеток для получения влажных или сухих гранул для таблеток. Грануляторы, обычно используемые сегодня, включают грануляторы вращающейся формы, грануляторы с механической мешалкой, грануляторы с высоким усилием сдвига, грануляторы с псевдоожиженным слоем и сухие грануляторы.

Оборудование для смешивания

В производстве таблеток для точного смешивания порошков и ингредиентов используется широкий спектр оборудования для смешивания. Наиболее распространенное доступное оборудование включает пневматические смесители, диффузионные смесители, конвективные смесители, ленточные смесители, орбитальные шнековые смесители, горизонтальные смесители и планетарные смесители.

Сушильное оборудование

В процессе производства таблеток сушильное оборудование уменьшает содержание влаги в фармацевтических порошках и гранулах. Популярное оборудование для сушки таблеток включает распылительные сушилки, роторные сушилки и сушилки с псевдоожиженным слоем.

Таблетировочное оборудование

Таблетировочное оборудование, также известное как таблеточный пресс, используется для прессования фармацевтического порошка в таблетки одинаковой формы, размера и веса. Многие производители использовали высокоскоростные ротационные таблеточные машины и многослойные ротационные таблеточные прессы для качественного прессования таблеток.

Машины для нанесения покрытия и полировки

В фармацевтической промышленности системы для нанесения покрытий на таблетки и машины для полировки покрывают поверхность таблеток тонким раствором покрытия. Использование машины для нанесения покрытия на таблетки имеет множество преимуществ, таких как маскировка запаха и вкуса и продление срока годности.

Как изготавливаются таблетки: распространенные дефекты

Даже если вы используете подходящее оборудование для производства своего продукта, существует широкий спектр общих дефектов таблеток, которые могут повлиять на качество:

Укупорка

Укупорка происходит во время процесс производства таблеток, но часто его не обнаруживают до нанесения покрытия, что приводит к осколкам таблетки или выпуклостям, отражающимся в покрытии.

Выкрашивание

Распространенной причиной выкрашивания таблеток является чрезмерное истирание в процессе нанесения покрытия.

Прилипание и отклеивание

Прилипание и отклеивание являются распространенными проблемами при производстве таблеток, которые могут возникать по нескольким причинам, например плохое качество таблеток и чрезмерное увлажнение или недостаточная сушка таблеток.

При наличии правильного процесса и оборудования эти распространенные дефекты можно предотвратить.

Покрытие таблеток: последний этап процесса производства таблеток

Компания Thomas Processing предлагает высококачественные системы покрытия таблеток, которые помогут вам на последнем этапе перед упаковкой: нанесении покрытия на таблетки. Системы покрытия таблеток Thomas имеют усовершенствованную конструкцию, чтобы предложить вам улучшенный производственный процесс (GMP), который исключает отходы материала и повторную обработку во время запуска и остановки. При проектировании мы следуем современным рекомендациям GMP, в том числе используем меньшее количество винтов, внедряем съемные детали оборудования для повышения удобства очистки и производим меньшее оборудование, чтобы уменьшить требования GMP к площади производственного предприятия. Свяжитесь с нами сегодня, чтобы узнать больше о том, как мы можем помочь вам на заключительном этапе процесса производства вашего планшета.

Методы производства фармацевтических таблеток |

Опубликовано автором admin

Таблетка представляет собой лекарственную форму. Он содержит комбинацию активных веществ и наполнителей, как правило, в виде порошка, который прессуется в твердую дозу.

Вспомогательные вещества:

- Разбавители, связующие или гранулирующие агенты, скользящие и смазывающие вещества для обеспечения эффективного таблетирования;

- Расщепляется: способствует расщеплению таблетки в пищеварительном тракте;

- Подсластители или ароматизаторы: для улучшения вкуса;

- Полимерное покрытие: наносится, чтобы сделать таблетку более гладкой и удобной для проглатывания, контролировать скорость высвобождения активного ингредиента, сделать ее более устойчивой к окружающей среде.

Существует три метода изготовления таблеток ;

- Влажная грануляция

- Сухая грануляция

- Прямое прессование

Производственный процесс зависит от многих факторов, включая компрессионные свойства терапевтических агентов, размер частиц терапевтического агента, вспомогательные вещества и химическую стабильность терапевтического агента в процессе производства.

Влажная грануляция

- Наиболее часто используемый метод производства таблеток.

- В качестве грануляционной жидкости часто используется вода (и для сушки сформированных гранул используется тепло), важно обеспечить химическую стабильность терапевтического агента в процессе грануляции.

- Влажная грануляция обладает достаточными механическими свойствами, чтобы впоследствии подвергаться другим единичным операциям, например, пленочному покрытию.

- Качество таблеток напрямую зависит от выбора и концентрации связующего, а также от типа и объема грануляционной жидкости. Из-за необходимого количества единичных операций изготовление таблеток влажным гранулированием не столь эффективно, как другие способы. Например: прямое сжатие.

Сухая грануляция

- Когда ингредиенты таблеток чувствительны к влаге и не могут выдерживать повышенную температуру во время сушки, а также когда ингредиенты таблеток обладают недостаточными когезионными свойствами, для образования гранул можно использовать комкование.

- Этот метод используется для приготовления аспирина, комбинации аспирина и ацетофенетидина.

Вспомогательные вещества, используемые в этом методе:

- Разбавители/наполнители: безводная лактоза/лактозы моногидрат, крахмал, двухосновный фосфат кальция и МКЦ

- Разрыхлители: Крахмал, МКЦ, крахмалгликолят натрия, кроскармеллоза натрия, кросповидон.

- Смазывающие вещества: стеараты (стеарат магния, стеариновая кислота), сложные эфиры глицериловых жирных кислот, полиоксиэтиленстеараты, SLS.

- Глиданты: Тальк, Коллоидный диоксид кремния.

- Прочие вспомогательные вещества: красители, подсластители и т. д.

Преимущества и недостатки :

- Популярность этого метода в последние годы снизилась, поскольку он был заменен прямым прессованием.

- Однако в производстве таблеток по-прежнему используется как штучное, так и валковое уплотнение.

Прямое прессование

- Методы влажной грануляции и сухой грануляции, включающие ряд единичных операций, занимающих много времени и потенциально дорогостоящих.