Содержание

Производство ванн и душевых кабин «Радомир»

Производство ванн и душевых кабин «Радомир»

X

Мы используем cookies, чтобы вам было проще и удобнее пользоваться нашим сайтом. Подробнее…

Ваш регион:

Центральный

- Продукция

- Магазины

- О RADOMIR

- Контакты

Вход

8 800 555 1747

Заказать обратный звонок

Москва, Центральный и Северо-Западный ФО

Приволжский ФО

Сибирский и Дальневосточный ФО

Уральский ФО

Южный и Северо-Кавказский ФО

- Главная

- →

- О компании

Производство компании «Радомир» расположено на двух промышленных площадках в городе Коврове. Также есть центральное представительство компании в Москве.

Для организации производственного процесса задействовано более 10 различных отделов. Конструкторский отдел занимается разработкой проектов новых изделий. В виде такого проекта начинается жизнь каждого продукта выпускаемого ООО «Радомир». В своей работе специалисты отдела используют системы автоматизированного проектирования (САПР), включающие трехмерное моделирование с высочайшей точностью проектирования. Собственная производственная база упрощает передачу данных из САПР в модельный цех. Данный отдел также занимается выпуском конструкторской документации для изготовления ванн (пресс-формы, рамы, габаритные чертежи, паспорта).

На модельном участке изготавливают пресс-формы для всей производимой акриловой продукции.

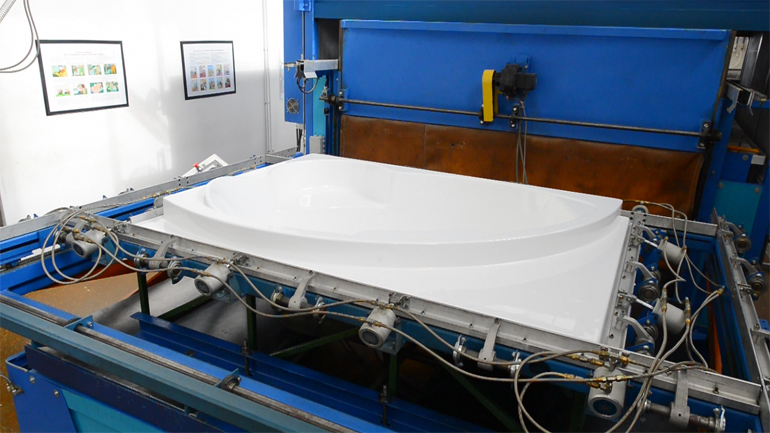

На формовочном участке находятся новейшие машины, на которых формуют чаши ванн и поддонов, а также фронтальные и торцевые панели разнообразных форм.

На сварочном участке изготавливают отдельные элементы сборной рамы из квадратного стального профиля.

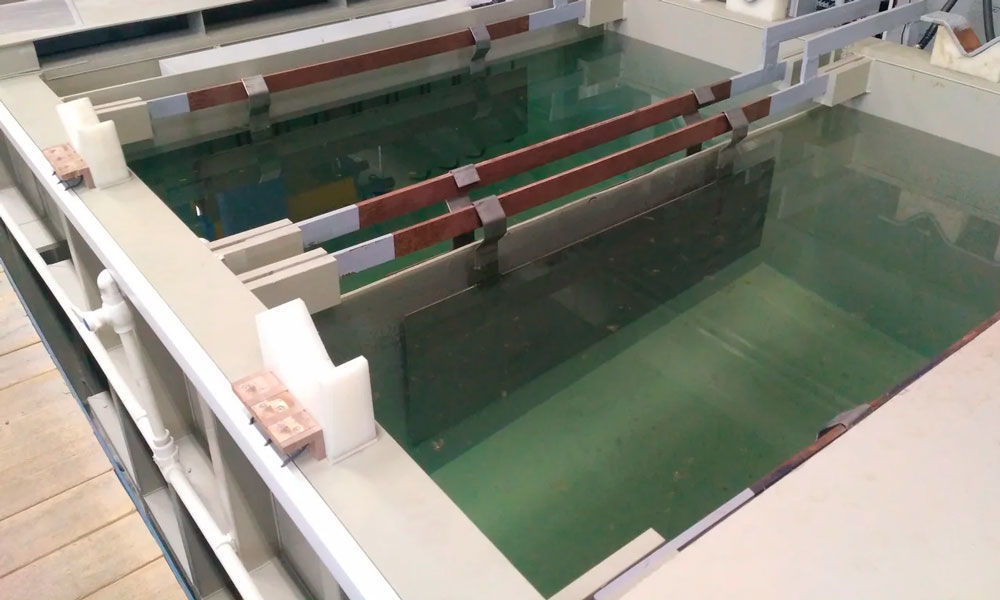

На деревообрабатывающем участке изготавливают жесткую упаковку для более бережной транспортировки продукции, а также декоративные деревянные панели для бассейнов.

С начала 2012 года запущен цех производства шлангов. Готовые шланги используются для сборки гидромассажных систем, производимых на высокоточном оборудовании компании «Радомир». Шланги для системы гидромассажа компания «Радомир» выпускает только для собственных целей. Они производятся с максимально возможной прочностью и армированием внутри. Это необходимо для создания качественной системы гидромассажа.

На сборочном участке происходит установка на ванны и кабины «Радомир» комплектующих гидро- и аэромассажных систем, смесителей, душевых леек, систем хромотерапии, дезинфекции, подсветок, сливов-переливов, обвязка ванн гидромассажем, установка двигателей, компрессоров, озонаторов, и множества других систем и комплектующих сантехники.

На участке ОТК готовые комплектующие проходят строгий контроль качества и упаковываются для последующей транспортировки.

Цех термопласт-автоматов находится в новом корпусе, построенном по современным технологиям с применением несъемной опалубки собственного производства. Цех термопласт-автоматов позволяет не зависеть от объемов и качества поставки важных сантехнических комплектующих сторонних производителей, а полностью обеспечивать производство и сервисные службы качественными деталями. На современном высокотехнологичном оборудовании производится всё — от фитингов до сложных гидромассажных форсунок.

Многоэтапный технологический процесс изготовления изделий сопровождается непрерывным контролем качества от входного контроля материалов и комплектующих, далее по всей технологической цепочке производства, до испытаний готовой продукции.

Производственный процесс состоит из нескольких этапов. На первом этапе листовой материал марки «Senosan», проходит контроль на соответствие качества, далее он переходит на участок вакуумного формования, где на пресс-формах собственного производства и формуются модели ванн компании «Радомир».

На первом этапе листовой материал марки «Senosan», проходит контроль на соответствие качества, далее он переходит на участок вакуумного формования, где на пресс-формах собственного производства и формуются модели ванн компании «Радомир».

Затем, путем напыления накладывается прочный, армирующий слой из специального состава стеклопластика в виде жгута и полиэфирной смолы с необходимыми добавками. Модель стандартного размера после армирования отстаивается в течении 14 дней для снятия статического напряжения после чего она подвергается контролю на ударопрочность, равномерность нанесения армирующего слоя и соответствие другим требованиям технологического процесса.

После обрезания лишнего слоя, изделие укомплектовывается декоративной панелью с шумоизоляцией и прочной рамой, после очередного контроля качества передается на сборочный участок.

На сборочном участке изделие крепится на раму (каркас) из прямоугольного металлического профиля, покрытого специальной порошковой краской, который придает прочность всей конструкции. На следующем этапе происходит процесс сверления отверстий и установка необходимых комплектующих.

На следующем этапе происходит процесс сверления отверстий и установка необходимых комплектующих.

После установки форсунок, из которых под давлением будет подаваться вода, устанавливается обвязка ванны с гидро- и аэроджетами (форсунками), крепится двигатель, и так же возможна установка дополнительных опции: хромотерапия, аэромассаж, полотенцедержатель, ручки и многое другое. Далее устанавливаются электронные блоки, отвечающие за управление всеми системами ванны. Ванна комплектуется датчиками температуры воды, сухого пуска, предотвращающего включение всех систем ванны, до того момента, пока уровень воды не достигнет требуемого и не заполнит все форсунки. Ванны производства «Радомир» не только современны, но и безопасны!

Вся производимая санитарно-техническая продукция запатентована, сертифицирована и реализуется в торговой сети под торговыми знаками RADOMIR, VANNESA, WACHTER, FRA GRANDE, которые зарегистрированы в государственном реестре товарных знаков и знаков обслуживания. Сертификат соответствия продукции — документ, подтверждающий ее качество и безопасность.

Сертификат соответствия продукции — документ, подтверждающий ее качество и безопасность.

Оценка условий труда

Производство стальных ванн |

Не изменяя своим принципам, мы решили осветить очень интересный процесс – производство стальных ванн.

В наше время на рынке имеется огромный выбор ванн, изготовленных из различных материалов – это и искусственный камень, и дерево, и стекло… ну и, конечно, самые популярные материалы – чугун, акрил и сталь. У каждого из этих материалов есть свои плюсы и минусы, особенности процесса изготовления и установки.

Сегодня мы опишем процесс волшебного преобразования стали в ванну удивительной формы. Сталь обладает уникальной совокупностью свойств: жесткостью, прочностью, легкостью. А стальные ванны, покрытые эмалью, обладают красотой и устойчивостью к агрессивным средам, истиранию и прочим механическим повреждениям.

Описываемая нами технология производства стальных ванн известна миру более 50 лет, но промышленность развивается, и теперь производство выглядит не так, как это было полвека назад. Процесс производства ванн полностью автоматизирован, и участие человека требуется лишь для контроля за производством и качеством продукции.

Процесс производства ванн полностью автоматизирован, и участие человека требуется лишь для контроля за производством и качеством продукции.

Подбор материала

Ванна из нержавеющей стали

Начинается все с подбора материала. Стальные ванны изготавливают из двух типов стали: нержавеющей и конструкционной. Ванны из нержавеющей стали, как следует из названия, не поддаются коррозии, но дорого стоят. К тому же, чтобы сохранить их привлекательный внешний вид надолго, нужно затратить немало усилий. Этот вид стальных ванн не пользуется особой популярностью, поэтому мы сосредоточим свое внимание на ваннах из конструкционной стали.

Поехали!

На производство сырье поступает как правило в виде рулонов холоднокатаной стали толщиной от 1,5 до 3,5 мм, а потом режется на листы. Размер листа зависит от конфигурации будущей ванны.

Прежде чем попасть в работу, стальной лист проходит входной контроль на качество металла, и, если дефектов не обнаружено, заготовка по транспортеру попадает на один из главных агрегатов производства – гидравлический пресс. Под большим давлением (около 1000 тонн) из плоского листа формируется объемное тело ванны. Именно пресс с использованием различного оснащения позволяет получить такое разнообразие форм ванн. Таким методом можно получить стандартную ванну, угловую, ассиметричную и даже сидячую. Этот процесс называют штамповкой.

Под большим давлением (около 1000 тонн) из плоского листа формируется объемное тело ванны. Именно пресс с использованием различного оснащения позволяет получить такое разнообразие форм ванн. Таким методом можно получить стандартную ванну, угловую, ассиметричную и даже сидячую. Этот процесс называют штамповкой.

На следующей после пресса операции от заготовки отрезают излишки стали, не используемые в формовке, а борта ванной подворачивают внутрь.

В очередном этапе линии штамповки в ванне делают два отверстия: для слива и для перелива воды.

На уже почти готовую ванну методом контактной сварки привариваются монтажные скобы (они используются и для транспортирования по конвейеру), в дальнейшем потребитель часто использует их для устройства заземления.

На этом фаза механической обработки ванны заканчивается. Теперь нужно защитить сталь от коррозии и придать ей эстетически приятный вид. Покрытие как раз решает эти задачи.

Выбираем покрытие

Давайте подробнее рассмотрим виды покрытий. Стальные ванны покрывают стеклокерамическим покрытием (в простонародье – эмалью) или акрилом.

Стальные ванны покрывают стеклокерамическим покрытием (в простонародье – эмалью) или акрилом.

Акриловое покрытие, если быть точным, покрытием вовсе не является. На самом деле, на примерно такой же пресс-форме, на которой производят стальную ванну, создается акриловый вкладыш. Он помещается внутрь ванны. Такая стальная ванна приобретает преимущества и недостатки акриловой:

– она меньше шумит при наборе воды;

– вода в ней медленнее остывает;

– покрытие недостаточно стойко к механическому воздействию.

Эмаль, пожалуй, самый распространенный вид покрытия стальных ванн. Способ его нанесения мы и будем рассматривать.

Нанесение эмали

Итак, вернемся к нашей ванной, которая, подвешенная за скобы, проследует по конвейеру в помещение для обезжиривания. Это процедура предназначена для смывания смазки, которая необходима стали в процессе штамповки. После этого ванну сушат и проводят еще один дополнительный контроль, на котором отбраковывают изделия с дефектами, возникшими во время штамповки.

Наконец, мы можем приступить к нанесению эмали!

Первое упоминание о подобной технологии найдено в Московской Ипатьевской летописи 1175 года. Тогда эмаль наносили для украшения изделий и называли «финифть».

В цехе нанесения эмали готовят специальную смесь – шликер. Шликер состоит из воды, песка, глины и фритты. Фритта – состав, похожий на стекло, который получается при плавлении массы и ее быстром охлаждении водой. Химический состав фритты богат на оксиды: SiO2, Na2O, B2O3, Al2O3, CaO, K2O. Прежде чем нанести эмалевый шликер, на внутреннюю и внешнюю поверхность ванны наносится грунтовая эмаль – она способствует лучшей связке стали и эмали, а также обеспечивает защиту от коррозии. Второй слой эмали, называемый также покровным, наносят на внутреннюю поверхность ванны.

Способов нанесения эмали несколько. Можно погружать изделие в состав, обливать эмалью, распылять эмаль, либо наносить электростатическим способом. Современные машины-роботы позволяют распылять с высокой равномерностью и точностью. Покрытие при этом получается идеально ровным.

Современные машины-роботы позволяют распылять с высокой равномерностью и точностью. Покрытие при этом получается идеально ровным.

Покрытые эмалью ванны сохнут и проходят по конвейеру на линию обжига. Прямо на конвейерной ленте ванны двигаются в печи, температура в которых поддерживается на уровне порядка 900°Ϲ. При обжиге шликер плавится и превращается в ту самую эмаль, которую мы привыкли видеть – приятную на ощупь, гладкую, с глянцевым блеском поверхность. Если слоев эмали несколько, то процедура нанесения и обжига повторяется.

К слову сказать, есть и другой, не менее интересный, способ нанесения эмали. Этот способ не требует распыления жидкой эмали и ее сушки. В специальных камерах создается электростатическое поле, эмаль «разбрасывают» в виде сухого порошка, она ложится на поверхность ванны и притягивается на уровне атомов. Ванну помещают в печь, и на границе металла и эмали получается однородный слой, смешанный их двух разных материалов.

При нанесении эмали в состав могут быть добавлены красящие пигменты, которые придадут ванной отличный от белого цвет, что разнообразит ассортимент и позволяет использовать ванну в различных интерьерах.

Продукт практически готов к продаже!

Производители не оставляют конкурентам шанса, устраняя все слабые места своих изделий до выхода их в свет. Имеется ввиду шумность тонких и легких стальных ванн. На дно ванны приклеивается пластина из пенополиуретана, поглощающая шум. Либо наносится полимерное покрытие с наружной стороны ванны, что помимо шумопоглощения, дает и дополнительную способность ванны сохранять тепло.

Полностью готовая ванна отправляется на линию упаковки, где к ней прикладывается комплект для установки, а борта ванны «одевают» в защищающий кожух, как правило из гофрированного картона. По этому кожуху можно определить марку или бренд фирмы производителя.

Кстати, по данным редакции, в России имеется лишь один производитель стальных ванн – компания ОАО «ВИЗ», расположенная в городе Екатеринбурге. Конкуренцию ей составляют самые известные производители стальных ванн Европы Kaldewei (Германия) и Roca (Испания).

Для большей наглядности предлагаем просмотреть видео-ролики с производств, ведь лучше один раз увидеть, чем 100 раз услышать!

youtube.com/embed/eLHt0t7DNbw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Читайте также:

Производство керамической плитки

Что такое серийное производство в производстве?

Существует множество подходов, которые могут быть использованы производителями, когда речь идет об усовершенствовании производственных процессов. Один из таких методов называется серийным производством.

Но что такое серийное производство, каковы преимущества (и недостатки) его использования и чем оно отличается от других стратегий? Мы ответили на эти вопросы и объяснили, как программное обеспечение может сделать этот метод еще более эффективным.

Что такое серийное производство?

Серийное производство – это метод, при котором группа идентичных продуктов производится одновременно (а не по одному). Производитель должен решить, насколько большой будет партия и как часто эти партии будут производиться.

Производитель должен решить, насколько большой будет партия и как часто эти партии будут производиться.

Каждая партия вместе проходит отдельные этапы производственного процесса. Это означает, что другая партия не может начать стадию, если предыдущая все еще находится в этой части цикла.

Каждая партия может быть разной, так как производители могут принять решение об изменении спецификаций от одной группы продуктов к другой. Возможно, необходимо изменить цвет или размер этой конкретной группы (в зависимости от предпочтений, указанных в конкретном заказе).

Проверка качества может проводиться после каждого этапа производственного цикла. Кроме того, между партиями можно тестировать оборудование, чтобы убедиться в отсутствии проблем с производительностью. Такая гибкость невозможна при использовании некоторых других подходов.

Важно изучить эти противоположные методы, чтобы определить, какой из них лучше всего соответствует потребностям вашего бизнеса. Но будет справедливо сказать, что серийное производство хорошо подходит для малых и средних производителей по причинам, к которым мы вернемся.

Каковы основные особенности серийного производства?

- Подходит для выращивания МСП

- Гибкий метод производства

- Каждая партия проходит все этапы производства вместе

- Контроль качества может осуществляться между партиями

- Подходит для поддержания разумного уровня запасов

- Может быть много времени простоя между партиями

Каковы преимущества и недостатки серийного производства?

Преимущества

- Экономия денег

Этот метод удобен для небольших компаний, так как позволяет сэкономить деньги за счет снижения эксплуатационных расходов. Оборудование работает не постоянно, а только при производстве партии.

Также дешевле покупать материалы оптом, чем в меньшем количестве. Если вы готовитесь к большой партии, поставщики, скорее всего, предложат вам более выгодную сделку для крупного заказа.

Это также снижает нагрузку на ваше оборудование и рабочую силу, если продукты создаются большими группами, так как это эффективнее (и быстрее), чем производство товаров по отдельности.

- Сокращение отходов

По сравнению с крупномасштабными методами существует немного больше места для ошибок. Если производителю необходимо создать большое количество продукта, но он разбивает его на более мелкие партии, отходов будет меньше, если, например, в одной из этих партий будут бракованные изделия.

Точно так же, если продукт плохо продается, производители не стремятся производить слишком большое количество. Они могут внести изменения, пока не стало слишком поздно. Запасы можно поддерживать на разумном уровне, что также снижает затраты на хранение.

- Большая гибкость

Если бы в отрасли возникла новая тенденция или если бы волна сезонного спроса вступила в силу, серийное производство позволяет настраивать изделия от одного производственного цикла к другому (вместо того, чтобы иметь неизменный предмет для длительный период времени).

Недостатки

- Потерянное время

Можно утверждать, что серийное производство вызывает много простоев между партиями, когда оборудование не используется.

Оборудование должно быть выключено в конце одного цикла, и иногда требуется некоторое время для его перенастройки (при подготовке к следующей партии).

- Отсутствие специализации

Невозможно создать полностью уникальный предмет, если отдельный покупатель предъявляет особые требования.

- Дороже, чем более мелкие методы производства

Затраты на хранение, связанные с серийным производством, будут выше (по сравнению с небольшим производством). Кроме того, вся партия может быть потеряна, если произойдет ошибка.

Тем не менее, серийное производство обеспечивает хороший баланс между более мелкими и более крупными методами, возможно, достигая лучшего из обоих миров (и идеально подходит для производственного малого и среднего бизнеса, стремящегося к расширению).

Серийное производство в сравнении с непрерывным производством в сравнении с конвейерным производством

Непрерывное производство

Непрерывное производство, в отличие от серийного производства, является стратегией непрерывного производства. Это означает, что процесс никогда не останавливается, и нет перерывов между различными этапами создания продукта.

Единственный раз, когда производство будет остановлено, это будет очень редкое техническое обслуживание (или если потребуется замена оборудования). Примером организации, которая может использовать непрерывное производство, является химический завод или производитель бумаги.

Одним из основных преимуществ этой стратегии является получение большого объема продукции за короткий промежуток времени. Существует также огромная согласованность с производимыми предметами, что хорошо, если клиенты ожидают, что каждый продукт будет производиться на одном уровне.

Недостатком этого метода является то, что для установки всего оборудования требуются большие первоначальные инвестиции. Непрерывное производство может дополнительно генерировать большое количество отходов. Если спрос на продукт внезапно упадет, у предприятия будет слишком много запасов, с которыми он не сможет справиться.

Непрерывное производство может дополнительно генерировать большое количество отходов. Если спрос на продукт внезапно упадет, у предприятия будет слишком много запасов, с которыми он не сможет справиться.

Сборочное производство

Конвейерное производство является одним из самых популярных методов массового производства товаров. Отдельные части продукта добавляются на каждом отдельном этапе производства, таким образом собирая продукт до его завершения.

Эти различные части добавляются сотрудником или машиной, и весь процесс происходит последовательно. Самый очевидный пример бизнеса, который бы реализовал это, — автопроизводитель.

Преимущество конвейерного производства заключается в том, что оно, возможно, дешевле, чем некоторые другие методы. Это связано с тем, что производственный цикл разбит на более простые этапы, а это означает, что низкооплачиваемый сотрудник (или менее сложная машина) может выполнять отдельные этапы.

Так же, как и непрерывное производство, эта стратегия позволяет создавать большие объемы запасов, которые впоследствии могут увеличить доход, если существует соответствующий спрос. Но опять же, как и в случае с непрерывным производством, существует множество возможностей для образования отходов.

Но опять же, как и в случае с непрерывным производством, существует множество возможностей для образования отходов.

Дефект может быть не обнаружен до тех пор, пока не будет произведено огромное количество продукции, что обойдется производителю в большие деньги. Падение спроса также приведет к целому ряду непроданных товаров.

Как программное обеспечение может помочь в серийном производстве?

Программное обеспечение для производства

помогает устранить многие очевидные недостатки, связанные с серийным производством, позволяя значительно повысить эффективность.

Этот тип программного решения объединяет все ваши бизнес-функции, обеспечивая точность, согласованность и актуальность данных. Эти данные позволяют иметь полное представление о запасах, продажах и финансах.

Это позволяет вам прогнозировать спрос и, следовательно, размер партий, которые вам необходимо произвести.

Все эти дополнительные сведения о спросе, финансовом состоянии и складских запасах позволяют повысить производительность (что компенсирует потери времени между партиями продукции).

Благодаря полной синхронности между операциями многие процессы, связанные с цепочкой поставок, могут быть автоматизированы. Программное обеспечение для производства имеет функцию планирования производства, что означает, что работу можно планировать, а сотрудники могут постоянно контролировать любую текущую деятельность.

Персонал может отслеживать отдельные продукты на протяжении всего цикла с помощью серийной нумерации и отслеживания партий. Функция спецификации позволяет создавать сложные конфигурации продукта.

Объединяя офисный и заводской цеха, программное обеспечение для производства помогает малым предприятиям расти. Этот рост может обеспечить ресурсы и уверенность, необходимые для того, чтобы попробовать что-то вроде серийного производства, что само по себе будет способствовать дальнейшему расширению.

Если вы хотите продолжить чтение на похожие темы, ознакомьтесь с другими нашими статьями ниже. Или, если вы заинтересованы во внедрении метода серийного производства (и хотите оптимизировать свои операции в одной унифицированной системе), взгляните на наше производственное программное обеспечение, которое предназначено для малых и средних производителей.

Блог

Производство

Основы бизнес-облака

Основы бизнес-облака — производство

Поделиться

Статьи по теме

БЛОГ // 07-09-2021

Эндрю Пирсон, менеджер по продукции для малого и среднего бизнеса

Краткое руководство по бережливому производству

В производстве существует множество испытанных и испытанных методов производства. Разным предприятиям подходят разные стратегии, поэтому это всегда работает…

Как масштабировать производственный бизнес

Узнайте об основных шагах по расширению производственных операций, узнайте, что такое рост и масштаб, и узнайте, какое время лучше всего подходит для внедрения изменений.

Дэниел Дочерти, директор по стратегии

БЛОГ // 19-08-2021

Преимущества программного обеспечения для планирования производства

Существует множество стратегий и инструментов, которые производители могут использовать для улучшения своей деятельности, особенно когда речь идет о продукции…

Даниэль Дохерти, директор по стратегии

БЛОГ // 11. 02.2021

02.2021

Акриловые изделия для ванн и столешницы на заказ в Хьюстоне, Техас

Перейти к содержимому

HomeCody Vance2023-01-03T11:54:57-05:00

Предпочитается крупными строителями жилья и застройщиками многоквартирных домов по всей стране.

Предметы роскоши, сделанные на заказ в США

Изделия премиум-класса по исключительной цене

Доставка товаров для ванн по всей стране

Индивидуальное обслуживание столешниц предлагается в трех штатах

Адаптация под уникальные потребности вашего проекта

БОЛЕЕ 50 ЛЕТ ДОВЕРЯЮТ ОСНОВНЫЕ СТРОИТЕЛИ

Компания Royal Manufacturing уже более 50 лет является надежным поставщиком для крупнейших американских строителей и девелоперов.

Являясь общенациональным поставщиком строительной отрасли, мы идеально подходим для удовлетворения ваших потребностей в ванных комнатах и кухнях.

Наши ванны и душевые поддоны премиум-класса год за годом сохраняют свой первоклассный блеск. Мы также изготавливаем великолепные столешницы, которые продолжают впечатлять, выдерживая ежедневное использование.

Мы также изготавливаем великолепные столешницы, которые продолжают впечатлять, выдерживая ежедневное использование.

Стратегически расположенный в центральной и юго-восточной части США, Royal готов служить вам, куда бы вы ни отправились с вашими проектами.

Почему Королевский?

Решения для стеновых панелей MONARC™

Эксклюзивно доступны в Royal Manufacturing

Специализированный и запатентованный производственный процесс компании 3A Composites USA позволяет производить высококачественную отделку композитных панелей MONARC для использования в дизайне ванн и душевые кабины, кухни, гостиные и другие внутренние помещения.

Первоклассные свойства MONARC обеспечивают чрезвычайно плоскую, легкую, водонепроницаемую панель, которая проста в установке и обеспечивает поразительный внешний вид, вдохновленный природными элементами, такими как дерево, мрамор, плитка и другие разновидности камня и металла.

Обзор стеновых панелей

ЧТО ПРИДАЕТ СИЯНИЮ ROYAL ACRYLICS

Высококачественный акрил

Наша уникальная стратегия дистрибуции позволяет нам поставлять продукцию премиум-класса по конкурентоспособной цене.

Мы изготавливаем наши ванны и душевые поддоны из эксклюзивного блестящего сшитого акрила. Этот качественный материал превосходит стекловолокно строительного класса и выглядит новым в течение многих лет.

Просмотр Решения для ванн

Превосходит строительный класс

Акрил легко чистится и не задерживает грязь и бактерии. Кроме того, он устойчив к растрескиванию, сколам, шелушению и окрашиванию.

Что отличает продукцию Royal Bath от конкурентов? Наш акрил долговечен, устойчив к растрескиванию, ремонтопригоден и имеет лучшую гарантию в отрасли. Королевский акрил сохранит глянцевый блеск на долгие годы.

Преимущества акрила

Столешницы, изготовленные по индивидуальному заказу для вашего проекта

Столешницы CounterSource теперь являются частью королевской семьи и являются ведущим выбором для нового жилого и коммерческого строительства в Техасе, Северной Каролине и Южной Каролине.

За последние три десятилетия мы установили тысячи столешниц.