Содержание

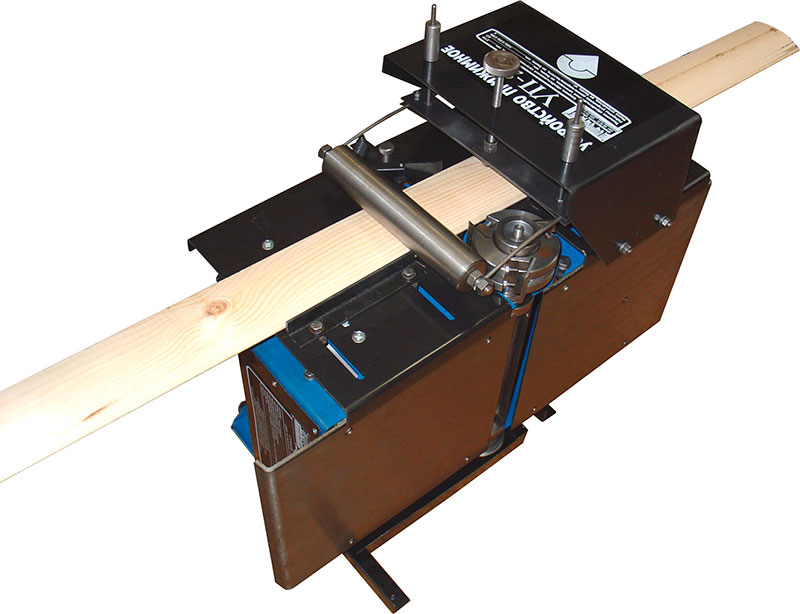

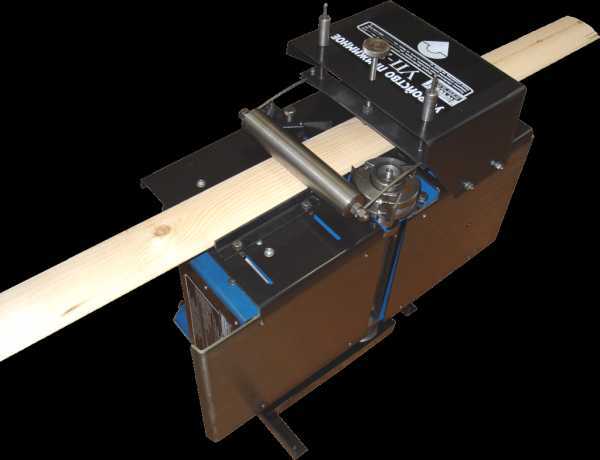

фото самодельного станка для производства

Вагонка является отличным отделочным материалом, обладающим множеством неоспоримых достоинств. Одно из таких преимуществ – это доступность ввиду низкой стоимости. Поэтому данный материал распространен очень широко. Помимо этого, вагонка из древесины представляет собой экологически чистую продукцию, которая имеет полезные свойства, способные окружить человека природными условиями за счет своей натуральности.

Производство вагонки

Если же вы являетесь профессиональным мастером, то можете изготовить деревянную вагонку в домашних условиях. Для этого вам нужно будет либо приобрести готовое устройство, либо соорудить станок своими руками. Благодаря этому вы сможете не только сэкономить довольно приличную сумму на покупке стройматериала, но и получить дополнительный доход.

Зачем затевать изготовление стройматериалов дома?

Перед тем, как совершить покупку станка, следует понять причины, по которым он необходим и необходим ли вообще.

Четырехсторонний станок

Зачем покупать станок для производства вагонки:

- Низкая себестоимость готового материала. Главным мотивом является явная экономия денежных средств, поскольку обрезная доска имеет намного меньшую стоимость, чем готовое изделие.

- Получение дополнительного дохода. Вы можете производить материал как для собственных нужд, так и на продажу. В данном случае потраченные средства возвратятся к вам быстрее.

- Возможность контролировать процесс, как происходит изготовление вагонки своими руками, и качество продукта, получаемого на выходе. Эта причина является наиболее важной в том случае, если вы запланировали строительство собственного дома, и вам необходим материал, который будет отвечать всем существующим требованиям.

- Наличие дополнительных возможностей. Большая часть оборудования, предназначенного для производства вагонки, позволяет изготавливать и плинтусы с наличниками, а также брус и многие другие строительные материалы из древесины.

Станки для вагонки: принцип функционирования

Что касается типичного станка, то он представлен в виде оборудования, обрабатывающего сырье из древесины определенной ширины одновременно со всех четырех сторон. Устройство шлифует нижнюю и верхнюю части заготовки, при этом образуются соответствующие профили на ее боковых сторонах. Это может быть, как паз, так и шип – все зависит от того, какую конфигурацию вагонки выберет мастер. На фото вы можете увидеть, как выглядят оба вида профилей.

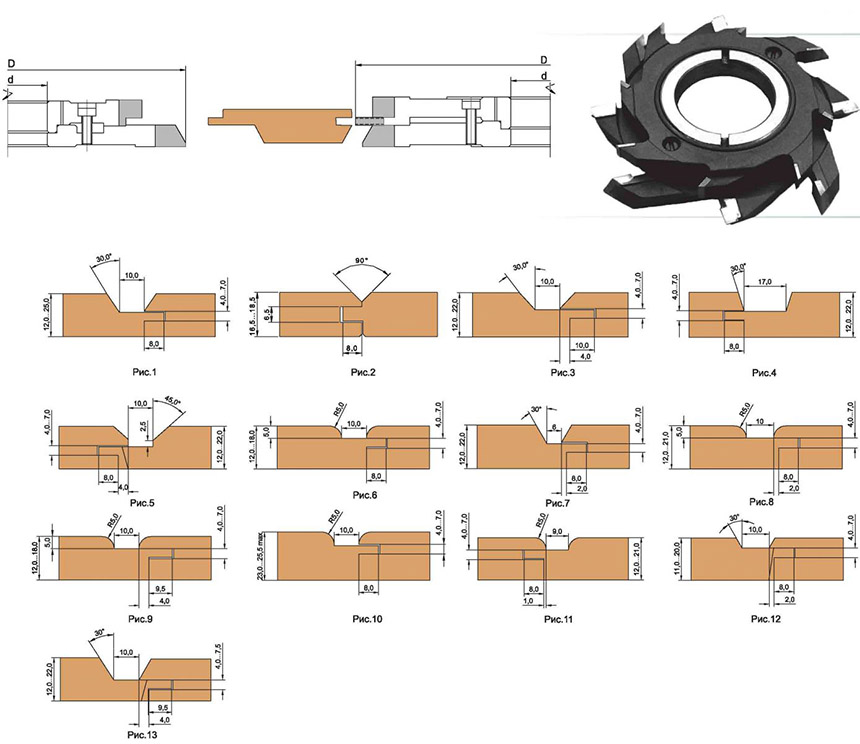

Фрезы для станка

В процессе формирования отделочного материала на предприятиях по ее производству станки обычно крепятся достаточно жестко, но в нашем случае устройство может быть использовано как переносное, так как оно будет иметь небольшие размеры и вес. Такое оборудование с легкостью можно поставить как в сарае, так и в гараже, поскольку при необходимости оно может складываться или выдвигаться.

Главные детали станка для изготовления вагонки своими руками представлены следующими элементами:

- узел, предназначенный для подачи сырья на обработку;

- узел, где находятся фрезы со строгальными элементами.

Первая деталь является очень важной, так как если точность ее работы и предполагаемое качество изготовления будут иметь низкий уровень, вы не сможете получить идеально параллельные плоскости вашего изделия. Для второго элемента главной характеристикой является скорость вращения заготовок. Если вы хотите получить качественную отделку, своими руками изготовленную, то должны приобрести оборудование, имеющее скорость вращения примерно в 4500 или 5000 оборотов в одну минуту. Именно такой показатель имеют станки на крупных предприятиях.

Виды вагонки

Необходимо остановить внимание на таком важном моменте, как фрезы. Данные элементы должны обладать высоким качеством и иметь соответствующую защиту, поскольку это обеспечит безопасность при выпуске самодельной вагонки. Кроме этого, благодаря данному свойству станка при работе на нем будет ощущаться максимальный комфорт.

Как выбрать станок для изготовления самодельной вагонки?

Перед тем как совершить такую покупку, как станок для вагонки, следует сначала решить, какой тип устройства и производительность вам необходимы. Если вы планируете осуществлять четырехстороннюю обработку сырья, имеющего небольшую толщину, то вам следует использовать оборудование с невысокими показателями скорости подачи древесины и производительности изделий. Данный вид станка – это оптимальное решение для изготовления вагонки в домашних условиях. Главными преимуществами такого оборудования является его относительно невысокая стоимость, но в то же время выпуск необходимого объема продукции.

Если вы планируете осуществлять четырехстороннюю обработку сырья, имеющего небольшую толщину, то вам следует использовать оборудование с невысокими показателями скорости подачи древесины и производительности изделий. Данный вид станка – это оптимальное решение для изготовления вагонки в домашних условиях. Главными преимуществами такого оборудования является его относительно невысокая стоимость, но в то же время выпуск необходимого объема продукции.

В том случае, если вы собираетесь развернуть более масштабное производство, то для данной цели вам потребуется станок, имеющий достаточно высокую скорость обработки заготовок. Такое устройство обойдется вам гораздо дороже, поэтому не стоит его приобретать тогда, когда производство самодельной вагонки запланировано в небольших количествах и только для собственных нужд.

Главным моментом в процессе выбора станка для выпуска этого строительного материала в домашних условиях также является уровень цен на составляющие оборудования, а именно на фрезы.

Стоимость данной детали устройства будет зависеть от ее разновидности и применения. Статья расходов по фрезам обычно является основным элементом в общей сумме затрат совершения покупки станка для изготовления вагонки своими руками.

Помимо первых двух видов данного оборудования, можно встретить и так называемые «кустарные» устройства, которые также предназначены для выпуска (как показано на фото). В этом случае вы должны провести тщательный анализ устройства, поскольку очень часто можно столкнуться с совсем непригодными самодельными станками. Но бывает и так, что данный вид оборудования является вполне работоспособным и готов давать высокие результаты.

Какую древесину лучше выбрать?

При желании получить отличный строительный материал нужно тщательно подойти к вопросу выбора сырья. В данном случае вы не можете использовать первую попавшуюся древесину. Оптимальный вариант в таком случае представлен доской, которая была предварительно распилена из той части ствола, которая находится ниже. Благодаря использованию такого сырья вы не столкнетесь с большим количеством сучков.

Благодаря использованию такого сырья вы не столкнетесь с большим количеством сучков.

Заготовка должна иметь соответствующий уровень влажности (примерно от 12 и до 16%). Саму древесину вы можете применить как от дуба, так и от кедра или же обычной сосны. Важным условием в случае с использованием лиственницы или дуба является то, что установленные на оборудовании фрезы должны обладать такими характеристиками, как высокая твердость и острота.

Если вы планируете начать выпуск вагонки собственными силами в домашних условиях, то эти советы должны вам пригодиться. Чтобы получать только качественные изделия, всегда обращайте особое внимание на характеристики каждой модели при выборе станка для производства данного строительного материала, и тогда приобретенное оборудование не разочарует вас и будет иметь высокую эффективность.

Станок для изготовления вагонки, сделанный своими руками: использование циркулярки и фрезера

Деревянная вагонка – тонкая облицовочная доска со специальными вырезами, обеспечивающими простоту монтажа, пользующаяся стабильно высоким спросом на рынке.

Это универсальный материал, с его помощью можно создать изысканный интерьер, облицевать наружную стену. Дерево полностью безвредно, вагонка подойдет даже для детской комнаты. Дощечки любой формы можно купить в строительном магазине, а можно сделать самостоятельно, для этого потребуется станок для изготовления вагонки, материал и, конечно же, желание.

Не забудь поделиться с друзьями!

Содержание статьи

- Стоит ли покупать

- Принцип работы станка

- Составные части самодельного станка

- Станина

- Столешница

- Двигатель

- Прижимной механизм

- Режущий инструмент

- Вагонка с помощью циркулярки

- Использование фрезерного станка

- Требования к пиломатериалам

Стоит ли покупать

Купить вагонку нетрудно. В продажу поступают различные ее виды, они отличаются используемой древесиной, цветом, фактурой, формой наружной поверхности, поэтому можно выбрать материал, идеально подходящий для любого проекта. При всем при этом у вагонки есть существенный недостаток – высокая цена.

При всем при этом у вагонки есть существенный недостаток – высокая цена.

Затевая крупный ремонт, нелишним будет рассмотреть вариант самостоятельного изготовления вагонки. Стоит отметить, что даже самый простой станок такого типа будет иметь высокую цену, и, прежде чем решаться на покупку, надо оценить ее рентабельность.

Нужен в домашней мастерской подобный станок или нет – решать самому мастеру, можно лишь привести несколько аргументов в пользу покупки:

- производство вагонки в домашней мастерской позволит заметно сэкономить на строительном материале;

- изготовленная своими руками продукция будет заведомо более высокого качества, чем аналогичная, поступающая в продажу;

- станок может стать источником дополнительного заработка ввиду ощутимой разницы в цене между обрезной доской и готовой вагонкой.

Также нельзя забывать и о том, что данный станок многофункционален. Сфера его применения не ограничена производством вагонки. С его помощью можно изготовить ряд других профилированных изделий из дерева, среди прочего: наличники, плинтусы, фигурные рейки для всевозможных рамок.

С его помощью можно изготовить ряд других профилированных изделий из дерева, среди прочего: наличники, плинтусы, фигурные рейки для всевозможных рамок.

Принцип работы станка

Процесс изготовления вагонки включает в себя обработку заготовки с четырех сторон. Прежде всего, доска проходит дисковые пилы, которые создают ровные края. Далее рейсмус калибрует заготовку. Последним этапом является фрезерование, в результате которого формируются фаски и элементы соединения (шип и паз).

В принципе, все эти действия можно выполнять на разных станках, но это неэффективно. Гораздо разумнее использовать один станок, который позволит получить на выходе полностью готовое изделие, к тому же за один проход.

Работа данного станка возможна благодаря одновременной установке нескольких (от 4 до 7) шпинделей на одной столешнице. Регулировкой расстояния между пилами легко обозначить геометрические размеры получаемой доски, меняя фрезы, – гибко настраивать профиль изделия.

На производственных предприятиях используют мощные станки с рабочими поверхностями до 12 м, для изготовления вагонки в домашних условиях можно выбрать портативное устройство. При этом мощности небольшого бытового станка с лихвой хватит для нужд текущего ремонта.

При этом мощности небольшого бытового станка с лихвой хватит для нужд текущего ремонта.

Составные части самодельного станка

Станок для производства вагонки можно изготовить самостоятельно, но надо учитывать, что он имеет сложную конструкцию. Браться за такую работу можно только в том случае, если имеется опыт и соответствующие знания.

Чертежи простого станка для домашней мастерской несложно найти на просторах интернета. Конструктивно же он состоит из нескольких основных устройств, собранных на общей раме.

Станина

Остов станка являет собой массивную стальную конструкцию, которая обеспечивает устойчивость и надежность крепления всех узлов и агрегатов. Станина должна быть неподвижной, для этого ее центр тяжести располагают как можно ниже. Составные части остова соединяют между собой с помощью сварки.

Столешница

Лучшим материалом для стола самодельного станка является шлифованная стальная плита. В ней делаются технологические отверстия для выхода режущего инструмента, на ней устанавливаются упоры. Столешницу делают узкой и вытянутой в длину, ее задача – поддерживать заготовку во время обработки.

В ней делаются технологические отверстия для выхода режущего инструмента, на ней устанавливаются упоры. Столешницу делают узкой и вытянутой в длину, ее задача – поддерживать заготовку во время обработки.

Для небольшого станка столешницу можно изготовить и из листовых материалов на основе дерева. Подойдут ламинированные плиты или толстая фанера. Лучше всего подобную конструкцию оббить металлом или оклеить прочным пластиком.

Двигатель

Все вращающиеся устройства приводятся в действие электродвигателем. Даже для небольшого станка его мощность должна превышать 2 кВт. Передача вращения осуществляется с помощью ремней. Для эффективной работы различных режущих устройств нужна разная скорость вращения, этого добиваются использованием шкивов разных диаметров.

Прижимной механизм

Задача данного механизма – точно ориентировать заготовку и удерживать ее во время обработки. Реализуется набором роликов, закрепленных на столешнице. Их делают съемными, что позволяет использовать станок для изготовления дощечек различной ширины.

Режущий инструмент

Дисковые пилы и фрезы формируют профиль изделия на выходе. Качество получаемой вагонки зависит прежде всего от качества этого узла. Меняя режущий инструмент и его параметры, можно настраивать станок для производства различной продукции.

Создавая самодельный станок, важно обеспечить безопасность его эксплуатации. Все вращающиеся части должны быть закрыты металлическими кожухами. Блок включения-отключения должен располагаться в непосредственной близости от оператора. Кнопка выключения должна быть красного цвета, легко нажиматься и ни в коем случае не быть утопленной в корпус выключателя.

Вагонка с помощью циркулярки

Часто возникает ситуация, когда на передний план выходит не эстетика материала, а исключительно его практичность, к примеру, необходимо отделать стены или потолок подсобного помещения, погреба, мастерской. Для этих целей отлично подойдет простая и надежная, изготовленная своими руками на циркулярке вагонка.

Первым делом надо подготовить пиломатериал. Понадобятся доски толщиной 15-20 мм, шириной 8-10 см. Разумно предположить, что чем шире доска, тем меньше ее понадобится, тем быстрее будет выполнена работа. Это верно, но лишь отчасти. Большая ширина плюс примитивное соединение, пазы для которого позволяет выполнить циркулярка, гарантированно приведут к короблению доски, тем самым недолговечности покрытия.

Заготовки необходимо выровнять по ширине. Для этого боковой упор циркулярной пилы выставляют с помощью линейки, фиксируют. Поочередно обрабатывают каждую дощечку, доводят ширину до единого значения.

Обратите внимание! В процессе работы следует внимательно осматривать заготовки. Не стоит пытаться изготовить вагонку из доски, в которой много сучков, или их немного, но они крупные. В домашних условиях их точно не удастся зафиксировать, они скоро выпадут.

После того как дощечки выровняли, их циклюют. Лучше всего для этого подходит фуговальный станок, но заводские циркулярки тоже могут выполнять эту функцию. Конечно, можно обработать доску ручным или электрическим рубанком.

Конечно, можно обработать доску ручным или электрическим рубанком.

Далее необходимо создать паз и шип для крепления вагонки. Проще всего сделать зеркальные выборки в противоположных торцах доски. Их точность и симметричность достигается регулировкой высоты выхода диска и расстоянием от пилы до упора.

При толщине доски в 20 мм выход диска должен быть 10 мм, расстояние до линейки также 10 мм. Первый проход делают плашмя. Прижимая доску к боковому упору, проделывают в ней канавку на половину толщины. Далее доску ставят на ребро, повторяют операцию. Те же действия, но в зеркальном отражении выполняют с другого торца.

В результате описанных действий получается грубый вариант вагонки, которую легко монтировать, она создает привлекательную ровную поверхность.

Использование фрезерного станка

Наличие фрезерного станка по дереву позволит изготовить вагонку достаточно высокого качества. Ею можно смело облицовывать не только подсобные помещения, но и жилые комнаты. Используя фрезы различной конфигурации, можно изготовить с помощью фрезера своими руками вагонку любого типа, в тому числе и пользующуюся особым спросом евровагонку.

Ею можно смело облицовывать не только подсобные помещения, но и жилые комнаты. Используя фрезы различной конфигурации, можно изготовить с помощью фрезера своими руками вагонку любого типа, в тому числе и пользующуюся особым спросом евровагонку.

Преимущества евровагонки:

- более надежное соединение;

- пропилы на обратной стороне, позволяющие покрытию дышать;

- обилие профилей, позволяющих создать уникальную поверхность;

- высокая долговечность.

До начала работы надо подготовить материал. Дощечки должны быть ровными, гладкими. Заготовки с сучками на боковых гранях сразу отбраковывают – высока вероятность того, что в процессе фрезеровки они вылетят. Также отбраковывают дощечки с потемнениями, продольными трещинами, имеющие видимую кривизну.

Лучший фрезерный инструмент для изготовления вагонки – станок с вертикальным шпинделем. На него надевается фреза для проделывания паза с одновременным снятием декоративной фаски. Режущий инструмент выставляется в зависимости от требуемой глубины обработки и надежно фиксируется.

Режущий инструмент выставляется в зависимости от требуемой глубины обработки и надежно фиксируется.

Работать будет удобнее, если станок немного усовершенствовать, а именно установить на столешнице несколько металлических роликов, которые будут фиксировать рейку, регулируя глубину обработки, позволяя ей поступательно двигаться вдоль ножа.

Обратите внимание! Прежде чем браться за изготовление вагонки, стоит испытать станок. Для этого нужно выстругать короткую рейку, проверить и, если результат устраивает, переходить непосредственно к работе.

После того как будет обработана одна сторона, фрезу меняют. Удобно работать наборным инструментом, фрезами, собранными из нескольких ножей. Меняя конфигурацию режущей кромки, можно изготавливать различные виды вагонки.

Также можно проделать пазы и на внутренней стороне вагонки, для этого заготовку ставят на ребро, поджимают с помощью роликов.

Требования к пиломатериалам

Изготовить качественную вагонку можно только из соответствующего пиломатериала. Есть несколько правил по этому поводу:

- лучше брать древесину нижней части дерева. Она отличается хорошей фактурой, в ней меньше сучков;

- заготовка должна быть ровной и гладкой. Не допускается наличие трещин, гнили, следов деятельности короеда;

- доски, из которых будет изготовлена вагонка, должны быть высушены, допускается влажность не более 12-16%. В противном случае вагонку может повести, а одна некачественная доска легко испортит всю стену.

Порода дерева выбирается в зависимости от предназначения вагонки. Для работы используют самую разную древесину, чаще всего это сосна, кедр, лиственница, дуб, ясень.

Самой популярной по праву считается древесина хвойных пород. Она отлично подходит как для внутренней отделки, так и для наружных стен. В помещении она создает особый уют, наполняя воздух еле уловимым смолистым ароматом.

Липа, ввиду своей мягкости и податливости, позволяет изготавливать вагонку самого сложного профиля. Превосходные потребительские характеристики и высокую долговечность имеет дуб и лиственница. Единственный их недостаток – сложность обработки, необходимо использовать фрезы из твердых сплавов.

Оформление помещений деревянной вагонкой – это осовремененная классика. Изысканные и безопасные для человека интерьеры, красивый и функциональный экстерьер – все это можно сделать самому. Мини-станок для производства вагонки позволит сэкономить на строительном материале, а полноценный стационарный – поможет неплохо заработать.

Оборудование для облицовки укупорочных средств – Центральные машины

Мы предлагаем изготовленные по индивидуальному заказу машины для изготовления вкладышей с роликовыми высечками для подкладки колпачков со всеми типами укупорочных средств. Материалы футеровки, подаваемые с катушек в машины, прецизионно нарезаются по определенным шаблонам с использованием специальных роликовых штампов. Наши роликовые штампы могут вырезать плоские круглые формы из рулонов материалов для прокладок крышек. Приводимые в действие CAM ползунки с инструментальными головками перемещают формованный материал вкладыша в укупорочные средства.

Наши роликовые штампы могут вырезать плоские круглые формы из рулонов материалов для прокладок крышек. Приводимые в действие CAM ползунки с инструментальными головками перемещают формованный материал вкладыша в укупорочные средства.

Машины для изготовления вкладышей с несколькими инструментами для вставки могут быть сконструированы для заполнения материалом вкладышей до 1200 укупорочных средств в минуту. Доступны машины как с вибрационным, водопадным или центробежным питателем, так и с линейными направляющими для непрерывного потока деталей на производственной линии. При необходимости также могут быть добавлены наматывающие устройства, моторизованные устройства подачи материала, автоматическая смена и загрузка футеровочного материала, устройства для повторного наматывания лома или измельчители. Наши машины могут быть интегрированы с оборудованием вторичной обработки укупорочных средств, таким как укупорочное оборудование или машины для сборки многокомпонентных укупорочных средств.

Поговорите со специалистом

Посмотреть другие продукты

Оснащенный для 1, 2, 3, 4 или 6 конфигураций, вращающийся штамп, который мы используем, легко режется и требует минимального обслуживания. Инструменты станции, закрепленные на стальных пластинах, могут быть закалены и заземлены. Точки защемления, а также вращающиеся зоны защищены в соответствии с передовыми принципами проектирования машин и стандартами OSHA. Ограждение периметра также может быть изготовлено из прозрачных панелей из поликарбоната.

От каждой машины наши клиенты могут ожидать долговечности и надежности благодаря использованию механических и сервоприводных движений. Вся наша квалифицированная рабочая сила находится под одной крышей, что позволяет осуществлять полное строительство и учет продукции в нашем магазине. Мы используем как традиционные, так и современные CAD/CAM и электроэрозионные станки для изготовления компонентов.

- Технические характеристики

Тип крышки Круглая плоская крышка Форма выпуска Материал вкладыша – Поставляется на катушках

Круглая плоская крышка – Поставляется наваломТип питателя Центробежный питатель

Встроенные гусеницы

Вибрационный питательДиапазоны производительности До 1200 деталей в минуту Платформа машины Машина для изготовления вкладышей для крышек с роликовой матрицей

Стандартные конфигурации пуансонов и матрицКонфигурация матрицы Прецизионная вращающаяся матрица (1, 2, 3, 4 или 6-Up) Характеристики машины Размотчик

Моторизованный податчик материала

Перемотчик металлолома

Кулачковый ползун с инструментальной головкой

Интерфейс оператора

Автоматический вкладыш

Замена материала

Доступны другие варианты

БракОснастка Закаленная и отшлифованная

Станционная оснастка, закрепленная на отшлифованной стальной верхней пластине, поддерживаемая сборным стальным основанием

Допуск: +/- 0,001 дюймаОпции защитных ограждений Ограждение с электрической блокировкой

Ограждение для точек защемления и вращающихся секций

Ограждение по периметру с прозрачными панелями из поликарбоната

Реле безопасности - Варианты исполнения

Системы подачи Вибрационные питатели

Центробежные питателиВ системах подачи Пути конвейеров с механическим приводом

Пути регенеративных воздуходувок

Пути сжатого воздуха

Вибрационные встроенные гусеницы - Осмотр и тестирование

Процесс тестирования 24-часовой безостановочный тест всухую

Окончательная отладка

Гипот-тест для электрических испытаний разъемов

Многоэтапный тест под нагрузкой

Стандарт2 Контрольный список 90 - Дополнительная информация

Используемое программное обеспечение САПР Autodesk Inventor Доступны другие услуги Моделирование автоматизации с помощью программного обеспечения для проектирования САПР

Модернизация стандартных станков и станков других производителейОбслуживаемые отрасли Потребительское/бытовое хозяйство

Электротехника

Электроника

Продукты питания и напитки

Медицина/фармацевтика - Дополнительные опции

Детектор размещения продукта Оптоволоконные датчики с видимым просветом

Датчики сходящегося луча

Лазерные датчики

Зондовая оснастка с датчикамиПредварительные питатели Элеваторные бункеры

Вибрационные бункеры

Бункеры с живым дномОбработка материала футеровки Система размотки, удерживающая две катушки материала лайнера

Автоматическая загрузка и замена материала лайнера в машине

Измельчитель лома лайнера

Устройство для перемотки отходовСистемы удаления штампов Электрическая лебедка с горкой Проверка сборки продукта Проверка систем технического зрения

Автоматический выброс продукта в бункеры для отбора пробСистемы упаковки Системы обработки картонных коробок с механическими или роликовыми конвейерами

Штабелирование

Роботизированная упаковка

Двухпозиционные отклонители картонных коробокИнтерфейс оператора Сенсорный экран с диагностикой машины и сбором данных

Кнопка

Блоки отображения сообщений

Табло-дисплеи

Запросить цену

5 ХАРАКТЕРИСТИКИ НАИБОЛЕЕ ПРОИЗВОДИТЕЛЬНЫХ МАШИН ДЛЯ ПРОКЛАДКИ

5 ХАРАКТЕРИСТИКИ НАИБОЛЕЕ ЭФФЕКТИВНЫХ МАШИН ДЛЯ ПРОКЛАДКИ

Сообщение от:

Без комментариев

Технология закрытия пластиковых контейнеров постоянно развивается. Как производитель продукта, вы всегда ищете более легкие упаковочные материалы, такие как колпачки и вкладыши, а также новые технологии покрытия колпачков, которые помогут продлить срок службы продукта и обеспечить безопасность.

При внесении этих изменений важно избегать сбоев в работе ваших производственных линий. Крышки, затворы и подкладка крышек являются неотъемлемой частью дизайна, функциональности и сохранения продукта. Автоматизация может повысить эффективность процесса облицовки колпачков — от печати свежести до сложных крышек диспенсеров. Подходящее оборудование с правильным набором средств управления и инструментов поможет вам удовлетворить современные требования к быстрой, эффективной и адаптивной футеровке крышек.

Поиск наиболее производительной машины для облицовки крышек, которая будет надежной, будет удовлетворять различные потребности в производстве и сокращать количество несоответствий продукции, может оказаться трудоемкой задачей.

1. Экономия материала футеровки

Многие компании производят аналогичные машины для футеровки по тем же технологиям и ограничивают производительность реза двумя резами за цикл. Имея всего два пропила для формата более 89 мм, становится трудно экономить облицовочный материал. Несколько месяцев назад в компании Orientech мы решили внедрить инновации в наши машины для изготовления футеровки, увеличив число резов до трех или четырех за цикл.

Благодаря повышенной производительности футеровочной машины каждый раз оптимизируется использование выхода ватного тампона. Таким образом, в каждом цикле возникает повторяющаяся экономия, которая оказывает значительное влияние на окупаемость их оборудования. Это еще один способ повысить ценность для производителей.

2. Обращение с прокладочными материалами и их использование

Потребности в продуктах могут варьироваться от вкладыша, закрывающего продукт в бутылках или банках, до вкладышей, которые остаются в крышке для выполнения определенной функции и/или защиты. Автоматическая машина для подкладки кепок может выполнять процесс подгонки или укладки кепок с использованием этих различных материалов для подкладки с высокой производительностью. В зависимости от размера крышки скорость может достигать производительности более 1200 крышек в минуту.

Автоматическая машина для подкладки кепок может выполнять процесс подгонки или укладки кепок с использованием этих различных материалов для подкладки с высокой производительностью. В зависимости от размера крышки скорость может достигать производительности более 1200 крышек в минуту.

3. Интуитивно понятная и гибкая система технического зрения

Для крышек с подкладкой крайне важна система визуального контроля. Благодаря полной видимости колпачков и вкладышей во время производства производители могут предвидеть любые производственные проблемы, а также минимизировать время простоя. Это особенно полезно, когда требуется частая смена цветов и размеров колпачков, типа материала покрытия и отделки, такой как пена, блестящий или матовый алюминий.

4. Возможность обработки различных размеров и количества одновременных резов

Товары бывают разных видов и все большего числа размеров. Прежде чем инвестировать в автоматизированную систему подкладки крышек, убедитесь, что машина может работать с ассортиментом вашей продукции или требованиями ваших клиентов. Вы должны настаивать на системе с емкостью колпачков от 20 мм до 165 мм, чтобы в достаточной степени покрыть наиболее популярные размеры, хотя также доступны более крупные автоматические инструменты для подкладки крышек.

Вы должны настаивать на системе с емкостью колпачков от 20 мм до 165 мм, чтобы в достаточной степени покрыть наиболее популярные размеры, хотя также доступны более крупные автоматические инструменты для подкладки крышек.

5. Компактный размер, но высокая производительность

Производители крышек все чаще ищут машины для подкладки крышек, которые можно легко разместить между другими этапами автоматизации.

Машина для подкладки бейсболок должна быть компактной, чтобы ее можно было хорошо сочетать с текущими системами и размещением, но она также должна работать так же или лучше, чем более крупная машина.

Инновации, в том числе пересмотр и миниатюризация станции, позволяют уменьшить занимаемую площадь и повысить гибкость производства, одновременно повышая общую жесткость системы.

Подходящая машина для изготовления крышек подходит для изготовления крышек самых разных размеров с возможностью переключения между одним размером и другим с помощью простого инструмента.

Стоимость данной детали устройства будет зависеть от ее разновидности и применения. Статья расходов по фрезам обычно является основным элементом в общей сумме затрат совершения покупки станка для изготовления вагонки своими руками.

Стоимость данной детали устройства будет зависеть от ее разновидности и применения. Статья расходов по фрезам обычно является основным элементом в общей сумме затрат совершения покупки станка для изготовления вагонки своими руками.