Содержание

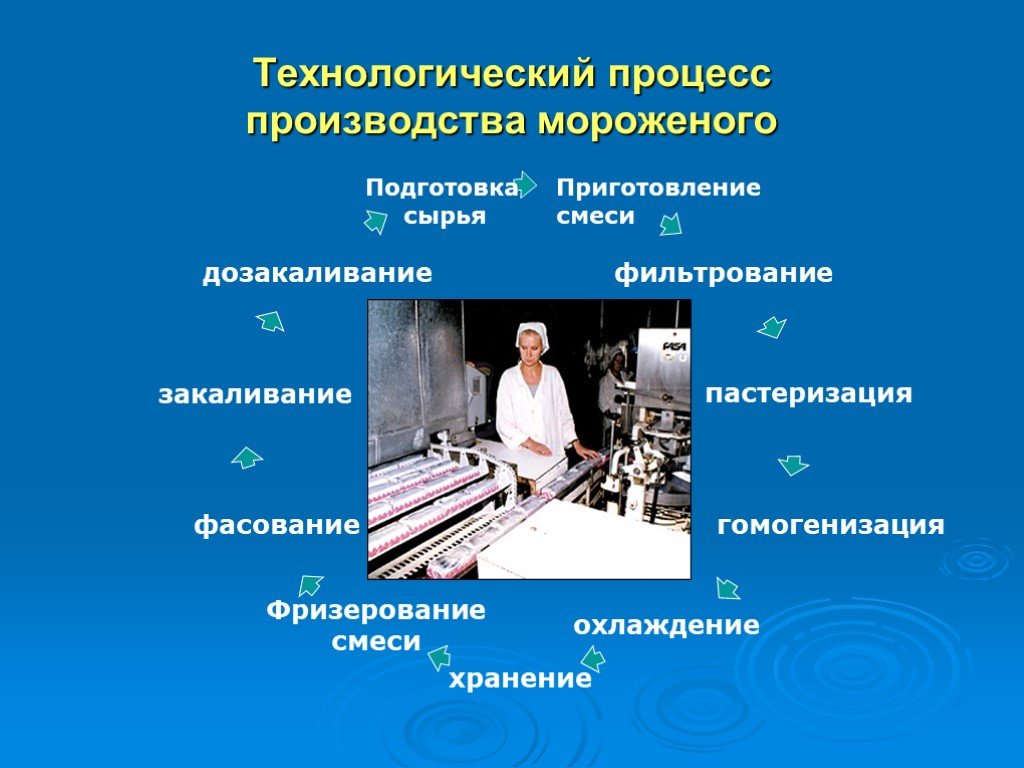

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА МОРОЖЕНОГО

ТЕХНОЛОГИЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ

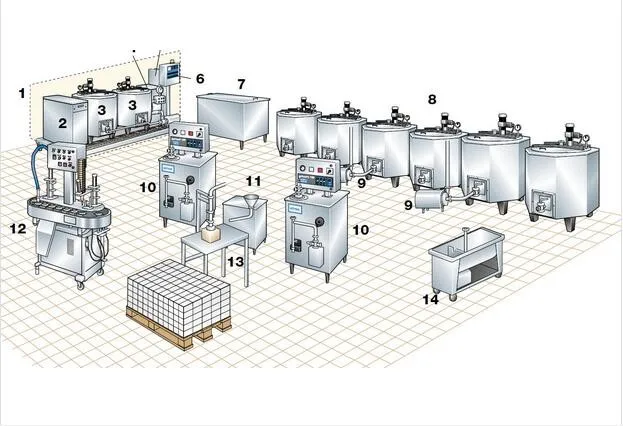

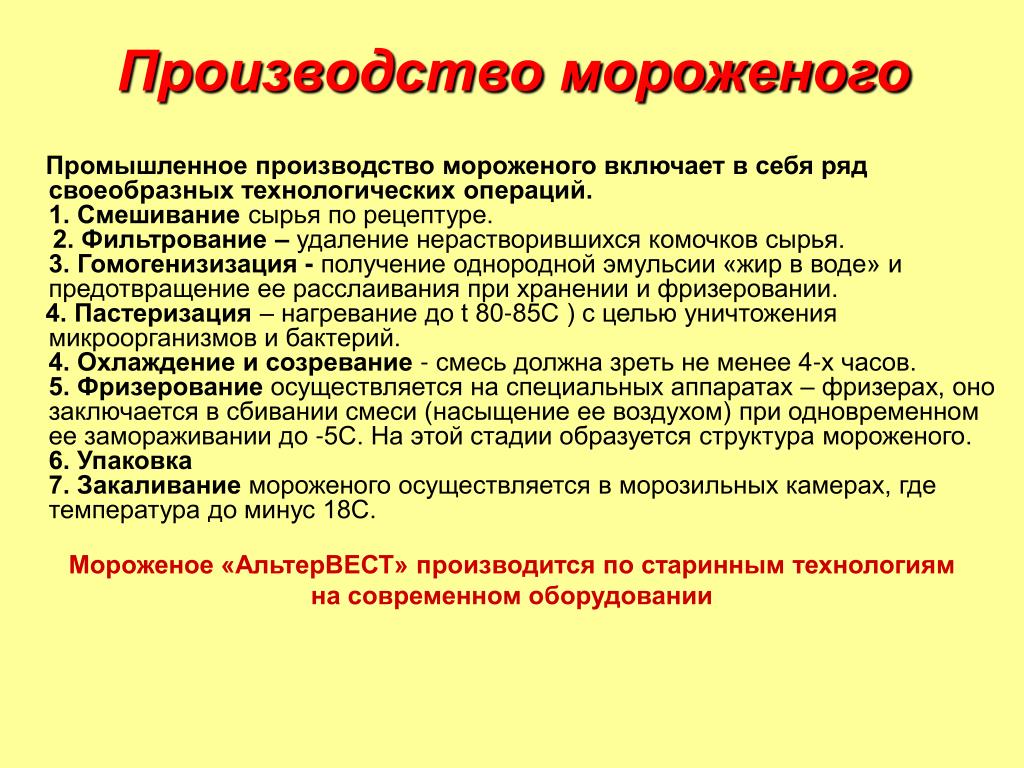

Производство мороженого включает следующие операции: в зависимости от имеющегося сырья выбирают рецептуры или рассчитывают массу компонентов с учетом химического состава сырья и готового продукта, проверяют качество сырья, составляют смесь для мороженого, пастеризуют, фильтруют, гомогенизируют, охлаждают и проводят созревание смеси, замораживание, фасуют и закаливают мороженое.

При отсутствии того или иного вида сырья делают перерасчет рецептур.

Арифметический метод основан на применении графических способов расчета — по квадрату или треугольнику смешения. Его применяют при наличии двух-трех молочных компонентов.

Расчет алгебраическим методом предусматривает решение системы из трех уравнений с тремя неизвестными: по количественному балансу сырья, по балансу жира и по балансу СОМО.

При расчете нормативным методом преобразуют основную рецептуру, что позволяет получить новые рецептуры мороженого, различающиеся между собой количественным соотношением компонентов. При этом химический состав мороженого и номенклатура сырья полностью сохраняются.

При этом химический состав мороженого и номенклатура сырья полностью сохраняются.

Смесь приготавливают в емкостных пастеризаторах с мешал кой. Предварительно компоненты подготовляют и отвешиваю В первую очередь загружают жидкие компоненты — воду, Md локо, сливки, подогревают их до температуры 35—45 °С, обес печивающей наиболее полное и быстрое растворение. Сахарный песок вносят в сухом виде после просеивания (через сита с диаметром ячейки 2—3 мм) или в виде сиропа. Сухие молочные продукты смешивают с сахарным песком в соотношении 1:2 и растворяют в небольшом количестве молока до получения однородной массы. Сгущенные молочные продукты вносят 6 емкостные пастеризаторы непосредственно. Сливочное масло или пластические сливки зачищают от штаффа и разрезают на Небольшие куски или плавят на змеевиковых плавителях.

При поточном методе производства процесс составления смеси полностью механизирован. Для этого все компоненты предварительно растворяют со строго поддерживаемой концен трацией жира, сахара, СОМО.

Обработка смеси. Обработка включает фильтрацию, пастеризацию и гомогенизацию.

Фильтрацией удаляются механические примеси и нераство — рившиеся частицы компонентов. Чтобы предупредить вторичное бактериальное обсеменение, фильтрацию (установку фильтров) лучше проводить до пастеризации. Обычно используют пасте- ризационно-охладительные установки, в которые входят также фильтр и гомогенизатор.

Обработка смеси проходит в тонком слое и в непрерывном потоке, без доступа воздуха, чем обеспечивается высокая эффективность пастеризации, сохранение ароматических веществ, а также витаминов. Пастеризация проводится при температуре 85 °С с выдержкой 50—60 с. Такие высокие режимы тепловой обработки объясняются тем, что в смесях для мороженого повышенное содержание сухих веществ, которые, увеличивая вязкость смесей, оказывают защитное действие на микроорганизмы.

Смеси на молочной основе необходимо обязательно гомогенизировать, особенно если в качестве дополнительного источника жира применяют сливочное масло. Благодаря гомогенизации жировые шарики дробятся и равномерно распределяются в смеси. Кроме того, мелкие жировые шарики быстрее воспринимают температуры охлаждения и закаливания, в них достигается большая степень отвердевания глицеридов молочного жира, что способствует не только получению однородной консистенции продукта, но и большей взбитости, которая изменяется в прямой зависимости от количества отвердевших глицеридов. С повышением дисперсности жировой фазы уменьшается расстояние между жировыми шариками, что способствует получению мелких кристаллов льда при замораживании и улучшает структуру готового продукта.

Благодаря гомогенизации жировые шарики дробятся и равномерно распределяются в смеси. Кроме того, мелкие жировые шарики быстрее воспринимают температуры охлаждения и закаливания, в них достигается большая степень отвердевания глицеридов молочного жира, что способствует не только получению однородной консистенции продукта, но и большей взбитости, которая изменяется в прямой зависимости от количества отвердевших глицеридов. С повышением дисперсности жировой фазы уменьшается расстояние между жировыми шариками, что способствует получению мелких кристаллов льда при замораживании и улучшает структуру готового продукта.

В хорошо гомогенизированной смеси диаметр жировых шариков не должен превышать 1—2 мкм без наличия жировых скоплений. Гомогенизацию необходимо проводить при температурах, близких к температуре пастеризации, но не ниже 63 °С. При температурах ниже 60 °С происходит усиленная агрегация мелких жировых шариков, резко увеличивается вязкость смеси за счет образования жировых скоплений, что ведет к снижению взбиваемости в процессе фризерования.

Давление гомогенизации должно быть тем выше, чем ниже содержание жира. Молочные смеси гомогенизируют при 12,5— 15 МПа, сливочные — при 10—12,5, пломбирные —при 7,5— 9 МПа в зависимости от применяемого сырья. С повышением давления гомогенизации уменьшаются размеры жировых шариков, но увеличивается количество жировых скоплений, которые при фризеровании разрушают воздушные пузырьки, ухудшая взбитость. Нарушение режимов гомогенизации приводит к дестабилизации жира при фризеровании и ухудшению консистенции готового продукта — появлению крупинок молочного жира и др.

Охлаждение й созревание смеси. Гомогенизированную смесь быстро охлаждают до температуры 0—6 °С и направляют в емкостный аппарат с мешалкой для созревания и хранения смеси. Использование в качестве стабилизаторов агара, ага — роида и других равноценных стабилизаторов позволяет перерабатывать охлажденную смесь без выдержки для физического созревания.

При использовании в качестве стабилизатора желатина и некоторых других веществ необходимо физическое созревание смеси. Оно проводится при температуре 0—6 °С в течение от 4 до 24 ч, при этом происходит гидратация белков молока и стабилизатора, дальнейшая адсорбция различных веществ, содержащихся в смеси, на поверхности жировых шариков; отвердевание глицеридов молочного жира в виде смешанных кристаллов в объеме жировых глобул. Степень отвердевания достигает примерно 50%.

Оно проводится при температуре 0—6 °С в течение от 4 до 24 ч, при этом происходит гидратация белков молока и стабилизатора, дальнейшая адсорбция различных веществ, содержащихся в смеси, на поверхности жировых шариков; отвердевание глицеридов молочного жира в виде смешанных кристаллов в объеме жировых глобул. Степень отвердевания достигает примерно 50%.

Благодаря отвердевшему жиру созревшая смесь хорошо поглощает и удерживает пузырьки воздуха при замораживании смеси и закалке мороженого. Чем больше отвердевшего жира, тем выше степень поглощения (взбивания) пузырьков воздуха. Готовый продукт, изготовленный из созревшей смеси, имеет высокую взбитость и нежную, без крупинок кристаллов льда,’ структуру. Продолжительность физического созревания зависит от состава смеси, ее температуры и гидрофильных свойств стабилизатора.

Перед фризерованием в смесь вносят ароматические веще-| ства (ванилин, ванилон, ароваиилон) в количестве 0,005—0,15% и эссенции. Ванилин добавляют в виде водно-спиртового раствора (300 г ванилина, 200 г спирта и 500 г воды при температуре 30 °С) или порошка, растертого с сахарной пудрой. стенции необходимо, чтобы размеры кристаллов не превышали 100 мкм. Чем больше воды заморозится в процессе фризерования, тем меньше времени потребуется на закалку и тем лучше будет качество мороженого. Температура начала заморажива-| ния смеси колеблется в пределах от —2,2 до —3,5 °С в зависи-| мости от вида смеси.

стенции необходимо, чтобы размеры кристаллов не превышали 100 мкм. Чем больше воды заморозится в процессе фризерования, тем меньше времени потребуется на закалку и тем лучше будет качество мороженого. Температура начала заморажива-| ния смеси колеблется в пределах от —2,2 до —3,5 °С в зависи-| мости от вида смеси.

Структура мороженого зависит также от количества вводимого воздуха и его дисперсности. В мороженом хорошего качества средний размер воздушных пузырьков должен быть не более 60 мкм. Мороженое с высокой взбитостью благодаря низкой| теплопроводности воздуха плавится медленнее. При недостаточной взбитости оно получается слишком плотным, с грубої консистенцией и структурой, при слишком высокой — снегооб-1 разным, с хлопьевидной структурой. Взбитость — очень непо-1 стоянная характеристика и зависит от многих факторов: соста-| ва смеси (содержание сухих веществ и жира), свойств жира! и стабилизатора, эффективности гомогенизации, режима фри-| зерования, конструкции фризера, состояния его ножей. Смеси,! в которых используются свежие сливки, взбиваются лучше,! чем смеси со сливочным маслом. С увеличением содержания! сахара взбитость понижается, а время, необходимое для полу-} чения максимальной взбитости возрастает.

Смеси,! в которых используются свежие сливки, взбиваются лучше,! чем смеси со сливочным маслом. С увеличением содержания! сахара взбитость понижается, а время, необходимое для полу-} чения максимальной взбитости возрастает.

Жир ухудшает взбитость, так как жировые шарики ослабляют перегородки между воздушными пузырьками. Но присутствие жира препятствует росту кристаллов льда, обеспечивая! тем самым нежную консистенцию мороженого. При взбитости! 100% в 1 г мороженого содержится около 8,3 млн воздушных] пузырьков с общей поверхностью 0,1 м2. Для СЛИВОЧНОГО МО-і роженого и пломбира достигается взбитость 70—100%, для мо-1 лочного — 50—60%, для мороженого фруктовых видов —’ 35—40%.

В мороженом после фризерования большая часть жира переходит в твердое состояние, жидкого жира остается 11—12%.

, Температура мороженого в конце фризерования составляет от —4,5 до —6 °С.

Для замораживания смеси используют фризеры периодического действия (ФПД) с рассольным охлаждением или непосредственным испарением холодильного агента, а также фризеры непрерывного действия (ФНД) с непосредственным охлаждением.

Вместимость цилиндр’а в ФНД, обусловленная величиной кольцевого зазора между мешалкой и стенкой цилиндра, сравнительно мала (2—4 л), что способствует интенсивному протеканию процесса замораживания. Вращающаяся мешалка перемешивает смесь, вследствие чего в нее врабатывается воздух. При соприкосновении со стенкой цилиндра, в межстенном пространстве которого циркулирует хладагент, смесь равномерно замораживается. Быстровращающиеся ножи-скребки отделяют намерзающий слой от стенок, и он под давлением, создаваемым насосами, непрерывно вытесняется из цилиндра.

Процесс насыщения смеси воздухом можно представить в три стадии: введение воздуха в смесь, его вработка, т. е. перемешивание, и равномерное распределение воздушных пузырьков при выходе мороженого из цилиндра. Взбитость мороженого в ФНД достигает 100%. Эта установка обеспечивает непрерывность потока и дает возможность регулировать взбитость. Кроме того, благодаря интенсивности процесса замораживания улучшается структура готового продукта.

С 1968 г. в нашей стране вырабатывают мягкое мороженое. По вкусовым качествам мягкое мороженое значительно превосходит закаленное. Температура этого продукта после фризерования от —5 до —7 °С значительно выше, чем закаленного— до минус 20°С. 50—60% содержащейся в нем воды находится в замороженном состоянии. Его кислотность должна быть не выше 24 °Т, титр кишечной палочки не ниже 0,3 мл, общее количество микрофлоры на 1 мл смеси не более 150 тыс., взбитость не менее 50—60%.

Мягкое мороженое вырабатывают на основе сухих смесей различных видов мороженого — молочного, сливочного, пломбира (с наполнителями и без них). При восстановлении они не требуют предварительной обработки перед фризерованием.

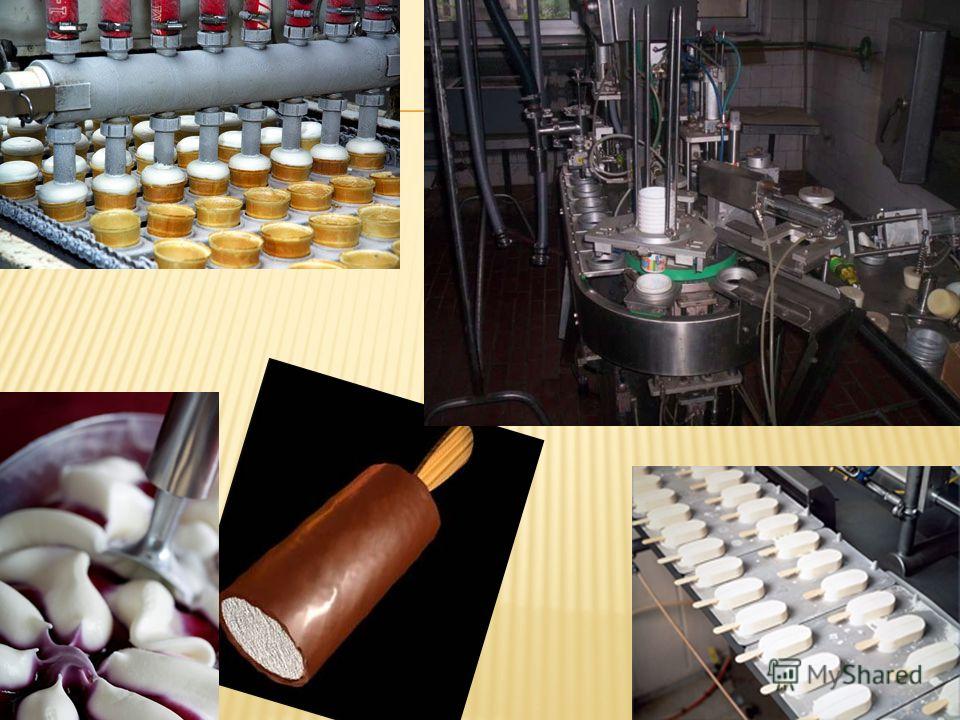

Фасование и закаливание мороженого. Выходящее из фри-. зера мороженое быстро фасуют и немедленно направляют иа закаливание, так как при задержке часть закристаллизованной воды может оттаять, что в дальнейшем приводит к образованию крупных кристаллов льд#.

В процессе закаливания температура Понижается до —15— 18°С. При этом вымораживается 75—85% общего количества воды, содержащегося в мороженом. Полная кристаллизация воды невозможна, так как сильно возрастает концентрация солей и сахара в незамерзшей части раствора, вследствие чего резко снижается температура замерзания (ниже —50°С).

При этом вымораживается 75—85% общего количества воды, содержащегося в мороженом. Полная кристаллизация воды невозможна, так как сильно возрастает концентрация солей и сахара в незамерзшей части раствора, вследствие чего резко снижается температура замерзания (ниже —50°С).

При закаливании глицериды молочного жира почти полностью переходят в твердое состояние, жидкого жира остается всего лишь доли процента.

Процесс закаливания протекает значительно медленнее, чем фризерование, и без механического перемешивания, поэтому создаются условия для образования крупных кристаллов льда и их срастания в жесткий кристаллизационный каркас. Наличие тонкодиспергированной отвердевшей фазы жира, многочисленных пузырьков воздуха препятствует образованию крупных сросшихся кристаллов воды. В мороженом температурой —20 °С преобладает кристаллизационная структура. Такое мороженое имеет плотную консистенцию и достаточно высокую прочность.

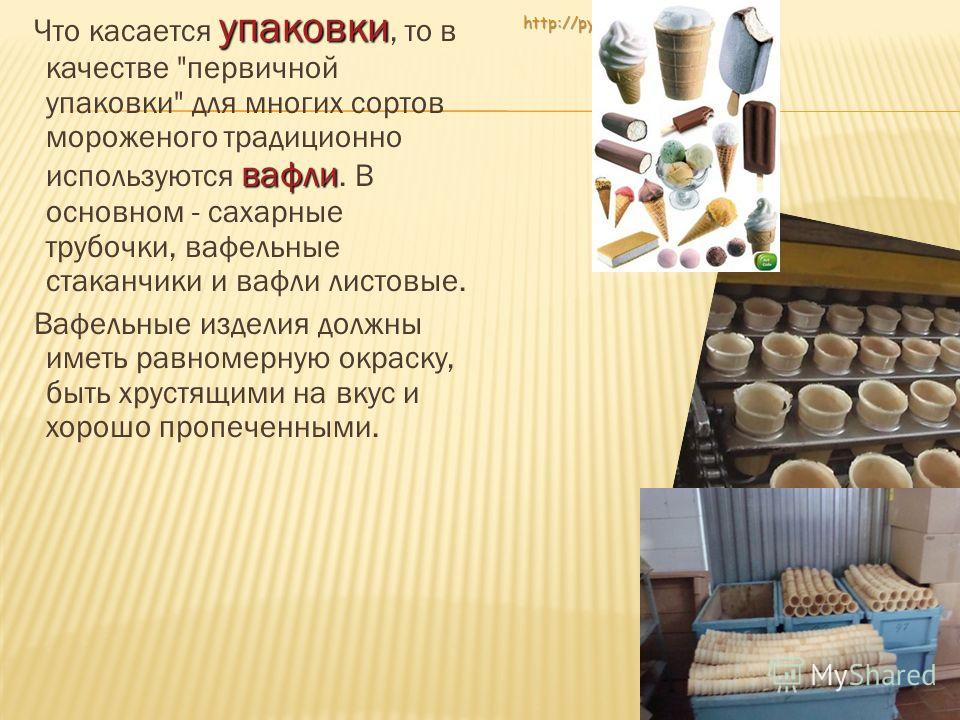

Продолжительность закаливания зависит от состава мороженого, температуры окружающей среды, применяемого оборудования (морозильные аппараты, рассольный генератор, холодильные камеры и пр. 1000 г; по 8— 10 кг мороженое фасуют в гильзы из нержавеющей стали.

1000 г; по 8— 10 кг мороженое фасуют в гильзы из нержавеющей стали.

В камерах для закаливания поддерживается температур —224—30 °С.

Обычно процесс фасования и закаливания мороженого пол ностью механизирован: применяют поточные линии, состоящи из ФНД, дозатора-автомата и морозильного аппарата, соеди ненных системой транспортеров. Благодаря интенсивному пере мешиванию охлажденного до —30 °С воздуха в морозильном аппарате закаливание длится 35—45 мин, выходящее мороженое имеет температуру —12ч—18 °С. Такое быстрое закаливание способствует образованию мелких кристалликов льда с нежной структурой мороженого.

Для изготовления эскимо в линию входит эскимогенератор с закалочной формой рассольного охлаждения, дозатором, механизмом для введения в продукт палочек и глазировочного устройства. Смесь из фризера поступает в бункер фасовочного автомата-дозатора, формы заполняются на шагообразно движущейся карусели, вводятся в продукт палочки. Далее мороженое поочередно проходит зону закаливания, где формы омываются рассолом температурой —40 °С, и зону оттаивания с температурой рассола 30—35 °С. Оттаявшее с поверхности эскимо поступает в глазировочную камеру, подсыхает и подается по желобу на заверточный автомат. Можно использовать автоматизированную линию с морозильной камерой воздушного охлаждения. Мороженое поочередно проходит зоны спокойного и интенсивного движения воздуха, в которых оно вначале отвердевает, а затем закаливается до температуры —12-;—14°С, Весь процесс длится 15—20 мин. Далее формы обдуваются горячим воздухом, в результате чего мороженое подтаивает и легко извлекается из форм, глазируется, обсушивается и поступает на заверточную машину и дальнейшее закаливание в камеру.

Оттаявшее с поверхности эскимо поступает в глазировочную камеру, подсыхает и подается по желобу на заверточный автомат. Можно использовать автоматизированную линию с морозильной камерой воздушного охлаждения. Мороженое поочередно проходит зоны спокойного и интенсивного движения воздуха, в которых оно вначале отвердевает, а затем закаливается до температуры —12-;—14°С, Весь процесс длится 15—20 мин. Далее формы обдуваются горячим воздухом, в результате чего мороженое подтаивает и легко извлекается из форм, глазируется, обсушивается и поступает на заверточную машину и дальнейшее закаливание в камеру.

Глазурь для мороженого вырабатывают по рецептурам, куда входит шоколадный кувертюр, какао-масло, какао-порошок, сахарная пудра, сливочное несоленое масло высшего сорта. Для изготовления глазури масло медленно разогревают при температуре 35—38 °С в котлах с паровым или водяным обогревом, В расплавленное масло добавляют какао-порошок или шоколадный кувертюр (какао-порошок предварительно смешивают с сахарной пудрой). Всю массу тщательно перемешивают и выливают из котла небольшими порциями в ванночки для глазирования. При температуре выше 40 °С смесь разделяется на составные части и масло всплывает. Такая перегретая глазурь плохо ложится на эскимо. Повторный разогрев придает глазури салистый вкус, поэтому ее готовят в количестве, не превышающем дневной потребности.

Всю массу тщательно перемешивают и выливают из котла небольшими порциями в ванночки для глазирования. При температуре выше 40 °С смесь разделяется на составные части и масло всплывает. Такая перегретая глазурь плохо ложится на эскимо. Повторный разогрев придает глазури салистый вкус, поэтому ее готовят в количестве, не превышающем дневной потребности.

Для выработки тортов из мороженого используют линию производительностью 480 кг/ч. Фризерованную смесь (пломбирную или несколько видов послойно) подают на фасовочную машину, которая дозирует мороженое в коробки. Мороженое в коробках, проходя через морозильный аппарат с температурой —37 °С, закаляется и подается на конвейер отделочного стола. Для отделки тортов и пирожных из мороженого используют сливочные кремы, изготовленные по рецептурам, куда входят цельное сгущенное молоко с сахаром, сливочное несоленое масло высшего сорта, свекловичный сахар, ванилин и вода. Для изготовления кремов смесь сгущенного молока с водой и сахаром пастеризуют при 85 °С в течение 5 мин, а затем охлаждают до 32—35 °С и добавляют ванилин. Масло нарезают небольшими кусочками, загружают в кремосбивальную машину, вводят небольшими порциями пастеризованную смесь и взбивают до получения однородной кремообразной массы. Крем изготовляют в количестве, рассчитанном на одну рабочую смену,

Масло нарезают небольшими кусочками, загружают в кремосбивальную машину, вводят небольшими порциями пастеризованную смесь и взбивают до получения однородной кремообразной массы. Крем изготовляют в количестве, рассчитанном на одну рабочую смену,

Хранение мороженого. Закаленное мороженое упаковывают в картонные коробки (лучше из гофрированного картона по 2,4—6 кг нетто в зависимости от вида фасования) и направляют в камеры хранения с температурой —18ч—25 °С и относительной влажностью воздуха 85—90%. Температурные колебания в камере не должны превышать ±3°С, а при длительном хранении мороженого не допускаются вовсе. Фасованное мороженое в зависимости от вида может храниться до 2 мес. При выпуске с предприятия температура мороженого молочных видов должна быть не выше —10 °С, фруктово-ягодного и ароматического— не выше —12 °С.

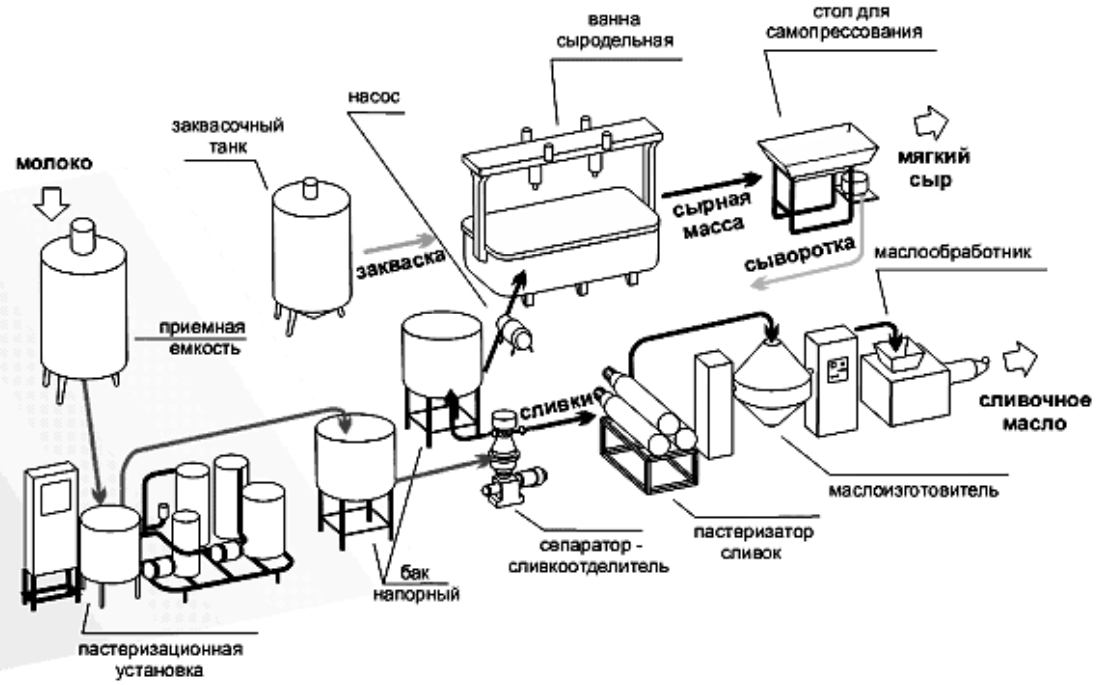

В процессе получения и переработки молока главное – сохранить его качество. И сделать это можно только одним способом – используя танки-охладители . В вопросе сохранения молока недопустимы компромиссы. Сортность полученного …

В вопросе сохранения молока недопустимы компромиссы. Сортность полученного …

В нашей стране выпускается широкий ассортимент молока, различающегося по тепловой обработке, по химическому составу, с внесением или без внесения наполнителей. Основным видом является цельное молоко с массовой долей жира не …

При производстве всех видов сухих молочных продуктов удаление свободной воды осуществляется в две ступени — сгущением и сушкой предварительно сгущенного продукта. Сгущение выпариванием осуществляется до такой общей массовой доли сухих …

Технология производства и приготовления мороженого на предприятиях

Главная

»Статьи

»Технология производства и приготовления мороженого

Оборудование на заказ

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Телефоны:

+38 (067) 535-53-31; +38 (067) 531-64-92; +38 (0536) 79-28-87

E-mail:mastermilk@ukr.netЗаказать

Производство мороженого включает следующие операции: в зависимости от имеющегося сырья выбирают рецептуры или рассчитывают массу компонентов с учетом химического состава сырья и готового продукта, проверяют качество сырья, составляют смесь для мороженого, пастеризуют, фильтруют, гомогенизируют, охлаждают и проводят созревание смеси, замораживание, фасуют и закаливают мороженое.

Список оборудования для производства мороженого вы можете посмотреть в специальной категории сайта.

Технология производства мороженого очень интересна. При отсутствии того или иного вида сырья делают перерасчет рецептур.

При расчете нормативным методом преобразуют основную рецептуру, что позволяет получить новые рецептуры мороженого, различающиеся между собой количественным соотношением компонентов. При этом химический состав мороженого и номенклатура сырья полностью сохраняются.

При этом химический состав мороженого и номенклатура сырья полностью сохраняются.

Смесь приготавливают в емкостных пастеризаторах с мешалкой. Предварительно компоненты подготовляют и отвешивают. В первую очередь загружают жидкие компоненты – воду, молоко, сливки, подогревают их до температуры 35-45°С, обеспечивающей наиболее полное и быстрое растворение. Сахарный песок вносят в сухом виде после просеивания или в виде сиропа. Сухие молочные продукты смешивают с сахарным песком в соотношении 1:2 и растворяют в небольшом количестве молока до получения однородной массы. Сгущенные молочные продукты вносят в емкостные пастеризаторы непосредственно.

Технология производства мороженого

Обработка смеси. Обработка включает фильтрацию, пастеризацию и гомогенизацию.

Фильтрацией удаляются механические примеси и нерастворившиеся частицы компонентов. Чтобы предупредить вторичное бактериальное обсеменение, фильтрацию лучше проводить до пастеризации. Обычно используют пастеризационно-охладительные установки, в которых входят также фильтр и гомогенизатор.

Обычно используют пастеризационно-охладительные установки, в которых входят также фильтр и гомогенизатор.

Обработка смеси проходит в тонком слое и в непрерывном потоке, без доступа воздуха, чем обеспечивается высокая эффективность пастеризации, сохранение ароматических веществ, а также витаминов. Пастеризация проводится при температуре 85°С с выдержкой 50-60 с.

Смеси на молочной основе необходимо обязательно гомогенизировать, особенно если в качестве дополнительного источника жира применяют сливочное масло. Благодаря гомогенизации жировые шарики дробятся и равномерно распределяются в смеси. Кроме того, мелкие жировые шарики быстрее воспринимают температуры охлаждения и закаливания. Гомогенизацию необходимо проводить при температурах, близких к температуре пастеризации, но не ниже 63°С.

Охлаждение и созревание смеси. Гомогенизированную смесь быстро охлаждают до температуры 0-6°С и направляют в емкостный аппарат с мешалкой для созревания и хранения смеси.

При использовании в качестве стабилизатора желатина и некоторых других веществ необходимо физическое созревание смеси. Оно проводится при той же температуре в течении от 4 до 24 часов, при этом происходит гидратация белков молока и стабилизатора, дальнейшая адсорбция различный веществ, содержащихся в смеси, на поверхности жировых шариков; отвердевание глицеридов молочного жира в виде смешанных кристаллов в объеме жировых глобул.

Благодаря отвердевшему жиру созревшая смесь хорошо поглощает и удерживает пузырьки воздуха при замораживании смеси и закалке мороженого. Готовы продукт, изготовленный из созревшей смеси, имеет высокую взбитость и нежную структуру.

Фризерование смеси. Во время фризерования смесь насыщается воздухом при одновременном частичном замораживании. В результате образуется новая фаза, разделенная прослойками жидкой фазы. От правильности проведения этого процесса зависят структура и консистенция готового продукта.

При замораживании происходит фазовое превращение воды, при фризеровании смесей мороженого на молочной основе замерзает от 45 до 67%, а плодово-ягодных – только 25% от общей доли влаги. Чем больше воды заморозится, тем меньше времени потребуется на закалку и тем лучше будет качество мороженого. Температура начала замораживания смеси колеблется в пределах от -2,2 до -3,5°С в зависимости от вида смеси.

Чем больше воды заморозится, тем меньше времени потребуется на закалку и тем лучше будет качество мороженого. Температура начала замораживания смеси колеблется в пределах от -2,2 до -3,5°С в зависимости от вида смеси.

В мороженом после фризеровании большая часть жира переходит в твердое состояние, жидкого жира остается 11-12%. Температура мороженого в конце фризерования составляет от -4,5 до -6°С.

Для замораживания смеси используют фризеры периодического действия (ФПД) с рассольным охлаждением или непосредственным испарением холодильного агента, а также фризеры непрерывного действия (ФНД) с непосредственным охлаждением.

Фасование и закаливание мороженого. Выходящее из фризера мороженое быстро фасуют и немедленно направляют на закаливание, так как при задержке часть закристаллизованной воды сможет оттаять, что в дальнейшем приводит к образованию крупных кристаллов льда.

В процессе закаливания температура понижается до -15 -18°С. Глицериды молочного жира почти полностью переходят в твердое состояние, жидкого жира остается всего лишь доли процента.

Глицериды молочного жира почти полностью переходят в твердое состояние, жидкого жира остается всего лишь доли процента.

Продолжительность закаливания зависит от состава мороженого, температуры окружающей среды, применяемого оборудования (морозильные аппараты, рассольный генератор, холодильные камеры и пр.), вида упаковки и пр.

Обычно процесс фасования и закаливания мороженого полностью механизирован: применяются поточные линии, состоящие из ФНД, дозатора-автомата и морозильного аппарата, соединенных системой транспортеров.

Благодаря интенсивному перемешиванию охлажденного до -30°С воздуха в морозильном аппарате закаливание длится 35-45 мин., выходящее мороженое имеет температуру -12 — -18°С. Такое быстрое закаливание способствует образованию мелких кристалликов льда с нежной структурой мороженого.

Хранение мороженого. Закаленное мороженое упаковывают в картонные коробки и направляют в камеры хранения с температурой -18 — -25°С и относительной влажностью воздуха 85-90%.

Фасованное мороженое в зависимости от вида может храниться до 2 месяцев. При выпуске с предприятия температура мороженого молочных видов должна быть не выше -10°С, фруктово-ягодного и ароматического – не выше -12°С.

Технология мороженого | EuroGlaces

Во-первых, , основные ингредиенты (молоко, сахар, молочный или растительный жир, вода и любые второстепенные компоненты, такие как стабилизаторы) смешиваются вместе и смешиваются в смесительном баке с хорошей мешалкой. Эта первая операция обеспечивает создание однородной смеси правильных ингредиентов в правильных пропорциях и правильное увлажнение любых используемых порошков.

После смешивания смесь для мороженого перекачивается в пастеризатор, где она быстро нагревается до заданной температуры и выдерживается при этой температуре в течение соответствующего периода времени, чтобы можно было гарантировать микробиологическое качество конечного продукта.

После пастеризации смесь гомогенизируется путем пропускания смеси масла и воды через узкую щель под высоким давлением, что приводит к разрушению капель масла и созданию очень тонкой дисперсии. Как правило, средний размер образующихся капель масла составляет менее одной тысячной миллиметра, и эти маленькие капли уменьшают склонность масляной и водной фаз к разделению.

Как правило, средний размер образующихся капель масла составляет менее одной тысячной миллиметра, и эти маленькие капли уменьшают склонность масляной и водной фаз к разделению.

После гомогенизации смесь охлаждается до температуры около +5 градусов Цельсия в теплообменнике. После охлаждения смесь хранится при этой низкой температуре и выдерживается, как правило, в течение нескольких часов. Очень важно, чтобы выдержка была достаточно продолжительной, чтобы позволить миллионам отдельных капель масла частично затвердеть и позволить белкам покрыть поверхность масла. На этом этапе также можно добавлять любые чувствительные к теплу ингредиенты, такие как красители, ароматизаторы и фруктовые наполнители.

Наконец , смесь для мороженого готова к заморозке! Морозильник для мороженого должен аэрировать смесь, заморозить ее и создать характерную текстуру мороженого. Большинство коммерческих фризеров для мороженого работают аналогичным образом. Смесь закачивается в металлическую бочку, окруженную очень холодным хладагентом. При этом в ствол вводится поток воздуха. На внутренней стороне бочки вращается с высокой скоростью «молоток», который соскребает застывшую смесь со стенок бочки и снова смешивает ее с основной массой смеси. Это образование льда вместе со взбиванием жира и разбиением воздушного потока на мелкие пузырьки воздуха превращает жидкую смесь в мороженое. Этот процесс замораживания оттачивался в течение многих лет, и полностью автоматизированные морозильные камеры с компьютерным управлением, способные производить тысячи банок в час, доступны на коммерческой основе.

Смесь закачивается в металлическую бочку, окруженную очень холодным хладагентом. При этом в ствол вводится поток воздуха. На внутренней стороне бочки вращается с высокой скоростью «молоток», который соскребает застывшую смесь со стенок бочки и снова смешивает ее с основной массой смеси. Это образование льда вместе со взбиванием жира и разбиением воздушного потока на мелкие пузырьки воздуха превращает жидкую смесь в мороженое. Этот процесс замораживания оттачивался в течение многих лет, и полностью автоматизированные морозильные камеры с компьютерным управлением, способные производить тысячи банок в час, доступны на коммерческой основе.

На выходе из морозильной камеры продукт может быть разлит непосредственно в ванночки или другую упаковку, смешан с другими ингредиентами, такими как орехи, соусы или шоколад, или экструдирован во множество различных форм и форматов.

Последним этапом в производстве мороженого является процесс замораживания, при котором завершается замораживание мороженого. Здесь продукты проходят через туннель, работающий при температуре около -30°C, и полностью замораживаются. Этот последний этап замораживания стабилизирует структуру мороженого и предотвращает рост мелких кристаллов льда и пузырьков воздуха.

Здесь продукты проходят через туннель, работающий при температуре около -30°C, и полностью замораживаются. Этот последний этап замораживания стабилизирует структуру мороженого и предотвращает рост мелких кристаллов льда и пузырьков воздуха.

Проще говоря: Маленькие кристаллы льда и маленькие пузырьки воздуха дают самое сливочное мороженое!

Эволюция технологии производства мороженого

Артикул

57

АКЦИИ

Опубликовано: 3 мая 2005 г. | Сабина Бурместер, Эндрю Рассел и Дерик Себула, Глобальный технологический центр мороженого, Unilever R&D Колворт, Великобритания |

Процесс, используемый для коммерческого производства мороженого, мало изменился за последние 75 лет — с тех пор, как в 19 в.30 с. Однако в последние годы в способах производства мороженого произошло несколько ключевых технологических разработок, которые находят все более широкое применение в промышленности.

Эти достижения в значительной степени обусловлены «потребительскими» факторами, такими как стремление к здоровым продуктам (с низким содержанием жира, низким содержанием калорий или без добавок), которые сохраняют превосходные пищевые качества, связанные с мороженым, а также постоянная потребность в продукте. инновации, чтобы способствовать новому интересу и дифференциации на рынке. В этой статье описывается традиционный метод производства мороженого и описываются некоторые из наиболее значимых последних технологических инноваций.

инновации, чтобы способствовать новому интересу и дифференциации на рынке. В этой статье описывается традиционный метод производства мороженого и описываются некоторые из наиболее значимых последних технологических инноваций.

Обычная обработка

Традиционное производство мороженого включает ряд операций: смешивание, гомогенизацию, пастеризацию, аэрацию и замораживание. Он начинается со смесительных сосудов, в которых ингредиенты нагреваются и диспергируются. После смешивания ингредиентов они проходят через клапанный гомогенизатор. Высокие силы сдвига, воздействующие на продукт при его прохождении через клапан тонкой очистки под высоким давлением, уменьшают капли жира до размера около 1 мкм, создавая однородную, стабильную эмульсию масло-в-воде. Затем его пастеризуют и охлаждают до 5°C с помощью пластинчатого теплообменника, а затем направляют во второй резервуар для «старения» в течение от 2 до 24 часов. Этот период созревания необходим для обеспечения частичной кристаллизации эмульгированной жировой фазы, что важно для стабилизации конечной структуры мороженого.

Именно в морозильной камере (скребковом теплообменнике) создается характерная структура мороженого. Морозильная камера выполняет ряд функций: охлаждение, кристаллизация льда, аэрация и перемешивание продукта. Воздух вводится в бочку вместе с премиксом и взбивается до образования устойчивой пены под действием ротора. Смесь охлаждают примерно до -6°С за счет испарения жидкого аммиака (при температуре от -20 до -30°С) в рубашке морозильной камеры. Лопасти ротора непрерывно царапают стенки морозильной камеры, предотвращая накопление замороженного материала и поддерживая высокую скорость теплопередачи. Типичная бочка морозильной камеры может обрабатывать около 1500 л/ч мороженого. Схематическая диаграмма, показывающая эволюцию структуры мороженого в фризере с скребковой поверхностью, представлена на рис. 1.

После заморозки мороженому можно придать форму или выдавить его, а также включить в него фрукты, орехи или другие включения; палочки и батончики могут быть покрыты шоколадом. Затем готовый продукт затвердевает путем охлаждения примерно до -25°C в камере шоковой заморозки и упаковывается перед холодным хранением и распространением. Крупная современная фабрика будет производить около 100 миллионов литров мороженого в год. Более подробную информацию о технических аспектах мороженого и его производства можно найти в недавней книге Кларка 9.0057 1 .

Затем готовый продукт затвердевает путем охлаждения примерно до -25°C в камере шоковой заморозки и упаковывается перед холодным хранением и распространением. Крупная современная фабрика будет производить около 100 миллионов литров мороженого в год. Более подробную информацию о технических аспектах мороженого и его производства можно найти в недавней книге Кларка 9.0057 1 .

Новые технологические процессы

Низкотемпературная экструзия

Температура, при которой мороженое становится достаточно стабильным для хранения и продажи, составляет около -20ºC. Для простоты производства было бы идеально, если бы эта температура могла быть достигнута за счет непрерывного замораживания, чтобы избежать необходимости выполнения трудоемкой стадии отверждения. Однако температура продукта на выходе из скребкового теплообменника (SSHE) ограничена примерно -7°C для типичного состава мороженого. Вязкость мороженого очень быстро увеличивается при понижении температуры, и для типичной рецептуры температура от -6 до -7ºC представляет собой предел вязкости для обработки в SSHE. В этих устройствах используются скорости вращения ротора до 250 оборотов в минуту для достижения хорошего рассеивания воздуха. На этих скоростях большое количество тепла рассеивается за счет вращения вязкого продукта. Было подсчитано, что при типичных рабочих условиях рассеивание тепла при трении равно половине тепла, отбираемого из морозильной камеры хладагентом 9.0057 2 . В результате исследования методов достижения более низких температур в морозильном устройстве непрерывного действия был разработан низкотемпературный экструдер. Это либо одношнековый, либо двухшнековый экструдер, вращающийся со скоростью, на порядок меньшей, чем у SSHE. Винтовые роторы транспортируют продукт через охлаждающий цилиндр и, следовательно, рассеивают гораздо меньше тепла от трения, позволяя охлаждать массу мороженого до температур, как правило, от -10°C до -15°C. В настоящее время коммерчески доступны низкотемпературные экструдеры, которые обычно включаются в качестве второго этапа замораживания после SSHE.

В этих устройствах используются скорости вращения ротора до 250 оборотов в минуту для достижения хорошего рассеивания воздуха. На этих скоростях большое количество тепла рассеивается за счет вращения вязкого продукта. Было подсчитано, что при типичных рабочих условиях рассеивание тепла при трении равно половине тепла, отбираемого из морозильной камеры хладагентом 9.0057 2 . В результате исследования методов достижения более низких температур в морозильном устройстве непрерывного действия был разработан низкотемпературный экструдер. Это либо одношнековый, либо двухшнековый экструдер, вращающийся со скоростью, на порядок меньшей, чем у SSHE. Винтовые роторы транспортируют продукт через охлаждающий цилиндр и, следовательно, рассеивают гораздо меньше тепла от трения, позволяя охлаждать массу мороженого до температур, как правило, от -10°C до -15°C. В настоящее время коммерчески доступны низкотемпературные экструдеры, которые обычно включаются в качестве второго этапа замораживания после SSHE.

Вторым и более важным последствием использования низкотемпературных экструдеров является эффект обработки продукта с высокой вязкостью, который происходит в камере охлаждения 3 . Высокие усилия сдвига в сочетании с быстрой заморозкой создают тонкую микроструктуру с очень маленькими кристаллами льда и воздушными ячейками (рис. 2), что усиливает ощущение сливочности. Низкотемпературная экструзия мороженого может улучшить качество мороженого по сравнению с качеством, достигаемым традиционным способом, или может позволить снизить содержание таких ингредиентов, как жир, без потери качества. Кроме того, низкотемпературная экструзия позволяет сохранять форму мороженого сложной формы во время обработки благодаря более высокой вязкости на выходе из экструдера, что позволяет формировать более сложные и инновационные продукты 4 .

Гомогенизация сверхвысокого давления

Гомогенизация смеси для мороженого перед замораживанием уменьшает размер капелек жира, повышая ощущение кремообразности и стабильность продукта за счет снижения скорости агломерации жира. Давление, при котором смесь для мороженого гомогенизируется, является ключевым фактором, определяющим размер капель жира в эмульсии для мороженого. Для достижения номинального диаметра капель 1 мкм при обычной обработке используется давление гомогенизации около 150 бар. Недавние достижения в технологии гомогенизаторов привели к разработке гомогенизации сверхвысокого давления (UHP). Давление до 2000 бар использовалось для получения эмульсий с большим количеством очень мелких капель жира (диаметром до 0,3 мкм). Это значительно увеличивает общую площадь поверхности на единицу объема капель жира и эффективно позволяет лучше использовать присутствующий жир. Было высказано предположение, что при использовании UHP в смесях для мороженого с 5% жира полученные образцы мороженого имеют такие же текстурные свойства, что и рецептура с 8% жира 5 . Это пример того, как процесс может быть разработан для производства менее жирных, более здоровых продуктов с такими же сенсорными свойствами и стабильностью, что и продукт, изготовленный с использованием обычного способа обработки.

Давление, при котором смесь для мороженого гомогенизируется, является ключевым фактором, определяющим размер капель жира в эмульсии для мороженого. Для достижения номинального диаметра капель 1 мкм при обычной обработке используется давление гомогенизации около 150 бар. Недавние достижения в технологии гомогенизаторов привели к разработке гомогенизации сверхвысокого давления (UHP). Давление до 2000 бар использовалось для получения эмульсий с большим количеством очень мелких капель жира (диаметром до 0,3 мкм). Это значительно увеличивает общую площадь поверхности на единицу объема капель жира и эффективно позволяет лучше использовать присутствующий жир. Было высказано предположение, что при использовании UHP в смесях для мороженого с 5% жира полученные образцы мороженого имеют такие же текстурные свойства, что и рецептура с 8% жира 5 . Это пример того, как процесс может быть разработан для производства менее жирных, более здоровых продуктов с такими же сенсорными свойствами и стабильностью, что и продукт, изготовленный с использованием обычного способа обработки.

Криогеника

Производство замороженных новинок обычно осуществляется путем замораживания продукта в форме. В течение многих лет мороженое в форме ракеты было самой сложной формой, которую можно было изготовить таким образом. Более сложные формы было трудно получить из-за высокой степени сцепления между замороженным продуктом и поверхностью формы. Эту адгезию обычно преодолевают путем нагревания формы и расплавления внешней поверхности изделия. Стоимость нагрева и повторного охлаждения металлических форм высока, а производительность снижается. Кроме того, теряется любое определение поверхности продукта. Антипригарная поверхность была предметом исследования с 19 века.40s 6 , но подходящее покрытие еще не найдено, а сила сцепления высока даже с материалами с низким коэффициентом трения. Прорыв в этой области произошел, когда было обнаружено 7 , что поверхностная адгезия замороженного продукта падает до нуля при криогенных температурах (т. е. ниже -75ºC). Считается, что этот эффект нулевой адгезии возникает из-за дифференциального сжатия между продуктом и металлической поверхностью, что нарушает адгезионную связь. Технология нулевой адгезии, которая использует жидкий азот для охлаждения поверхностей до необходимой температуры, в настоящее время используется в коммерческих целях для изготовления сложных трехмерных изделий 4,6 .

е. ниже -75ºC). Считается, что этот эффект нулевой адгезии возникает из-за дифференциального сжатия между продуктом и металлической поверхностью, что нарушает адгезионную связь. Технология нулевой адгезии, которая использует жидкий азот для охлаждения поверхностей до необходимой температуры, в настоящее время используется в коммерческих целях для изготовления сложных трехмерных изделий 4,6 .

Криогенные жидкости, такие как жидкий азот, в настоящее время все шире применяются для создания инновационных форматов продуктов, таких как маленькие шарики водяного льда или мороженого 8 , или более мягких текстур, таких как глазури для фруктов 9 (рис. 3). . В последнем случае высокая скорость замерзания, вызванная прямым контактом с очень холодной криогенной жидкостью, приводит к образованию очень мелких кристаллов льда, которые имеют мягкую и гладкую текстуру.

Предварительная аэрация

Мороженое содержит до 60% воздуха (по объему), который обычно добавляется в SSHE мороженого. Когда процесс аэрации выполняется перед морозильной камерой с использованием отдельного смесителя с большими сдвиговыми усилиями, можно добиться улучшенных свойств продукта. Таким образом, предварительная аэрация смеси для мороженого может повлиять на характеристики текстуры конечного продукта, такие как твердость и жесткость 10 . Было обнаружено, что образующиеся небольшие воздушные ячейки оказывают значительное влияние на восприятие сливочности и гладкости и улучшают сохранение формы готового мороженого во время распределения. Пример использования предварительной аэрации в сочетании с заморозкой был разработан компанией WCB в их новой системе «низкой температуры вытяжки». Заявлено улучшенное распределение воздушных ячеек, время расплавления и стабильность при хранении.

Когда процесс аэрации выполняется перед морозильной камерой с использованием отдельного смесителя с большими сдвиговыми усилиями, можно добиться улучшенных свойств продукта. Таким образом, предварительная аэрация смеси для мороженого может повлиять на характеристики текстуры конечного продукта, такие как твердость и жесткость 10 . Было обнаружено, что образующиеся небольшие воздушные ячейки оказывают значительное влияние на восприятие сливочности и гладкости и улучшают сохранение формы готового мороженого во время распределения. Пример использования предварительной аэрации в сочетании с заморозкой был разработан компанией WCB в их новой системе «низкой температуры вытяжки». Заявлено улучшенное распределение воздушных ячеек, время расплавления и стабильность при хранении.

Выводы

Несмотря на то, что технологические инновации в сфере производства мороженого появляются медленно, в настоящее время имеются убедительные доказательства того, что такие разработки имеют решающее значение для развития отрасли. Это связано как с усилением конкуренции в отрасли, так и с требованиями потребителей в отношении более высокой стоимости и качества продуктов, которые они потребляют. В прошлом препятствиями для изменений были стоимость альтернативных методов, таких как использование криогенов, или просто высокая стоимость замены все еще используемого капиталоемкого оборудования. В изменяющемся мире как технологий, так и потребителей мы теперь видим изменения, выходящие за рамки относительно постепенных изменений, которые приводят к снижению затрат, к изменениям, которые действительно удовлетворяют потребности потребителей. Можно ожидать, что эта тенденция сохранится, и влияние новых технологических процессов будет трансформироваться в инновации продуктов. Однако ожидается, что технологические достижения не будут ограничиваться производственным процессом, а будут все больше ассоциироваться с ингредиентами и их функциональным поведением для удовлетворения потребностей потребителей в отношении здоровья и хорошего самочувствия без ущерба для качества, ожидаемого от употребления в пищу мороженого.

Это связано как с усилением конкуренции в отрасли, так и с требованиями потребителей в отношении более высокой стоимости и качества продуктов, которые они потребляют. В прошлом препятствиями для изменений были стоимость альтернативных методов, таких как использование криогенов, или просто высокая стоимость замены все еще используемого капиталоемкого оборудования. В изменяющемся мире как технологий, так и потребителей мы теперь видим изменения, выходящие за рамки относительно постепенных изменений, которые приводят к снижению затрат, к изменениям, которые действительно удовлетворяют потребности потребителей. Можно ожидать, что эта тенденция сохранится, и влияние новых технологических процессов будет трансформироваться в инновации продуктов. Однако ожидается, что технологические достижения не будут ограничиваться производственным процессом, а будут все больше ассоциироваться с ингредиентами и их функциональным поведением для удовлетворения потребностей потребителей в отношении здоровья и хорошего самочувствия без ущерба для качества, ожидаемого от употребления в пищу мороженого.

Ссылки

- Кларк, К. (2004) Наука о мороженом. Королевское химическое общество, Кембридж, Великобритания.

- Hartel, RW (1996) Кристаллизация льда при производстве мороженого. Тенденции в пищевых науках и технологиях, 7, 315-321.

- Эйснер, доктор медицины, Вилдмозер, Х., Виндхаб, Э.Дж. (2005) Микроструктурирование воздушных ячеек в высоковязкой матрице мороженого, Коллоиды и поверхности A: Physiochem. англ., в печати.

- Хансен, П.Х. (2004) Создавая продукты будущего. Материалы второго Международного симпозиума IDF по мороженому, Салоники, Греция, 14–16 мая 2003 г. Международная молочная федерация, стр. 88–9.9.

- Хейс, М.Г., Лефрансуа, А.С., Уолдрон, Д.С., Гофф, Х.Д. и Келли А.Л. Влияние гомогенизации под высоким давлением на некоторые характеристики мороженого. Milchwissenscaft, 58, 519-523.

- Джонс, С.Т. (1997) 3D lollies — технология Zero Adhesion используется для создания трехмерных форм для мороженого, Dairy Industries International, 62(1), 31.