Содержание

Производство фанеры | Изготовление фанеры

Производство фанеры в настоящее время довольно трудоемкий технологический процесс. История фанеры берет свой отсчет с 15 века до нашей эры. Первые же механические станки для изготовления фанеры были изобретены в 1819 году в Англии, российским подданным, профессором Фишером. С момента создания первого станка технологический процесс производства фанеры существенно усовершенствовался. Но в целом процесс изготовления основан на тех же принципах, что и в первых механических станках.

Выбор древесины

Этот этап характеризуется подбором и подготовкой бревен древесины. Бревна предназначенные для изготовления фанеры называют фанерным кряжом. Доставляют их до места обработки чаще всего железнодорожным транспортом. Для производства могут применяться как лиственные породы древесины – береза, липа, ольха, так и использоваться хвойные породы. Из лиственных пород наиболее часто используется береза. Обусловлено это во многом определенным расположением годовых колец в строении ствола дерева, а также малым количеством сучков. Кроме того, березу отличает средняя плотность порядка 650 кг/м3. Благодаря этим качествам из березового шпона возможно изготовление фанеры различных сортов. К примеру, у других пород древесины, таких как ясень, бук или дуб, при получении шпона часто встречается разрыв волокон и выкрашивание сучков.

Кроме того, березу отличает средняя плотность порядка 650 кг/м3. Благодаря этим качествам из березового шпона возможно изготовление фанеры различных сортов. К примеру, у других пород древесины, таких как ясень, бук или дуб, при получении шпона часто встречается разрыв волокон и выкрашивание сучков.

Подготовка древесины

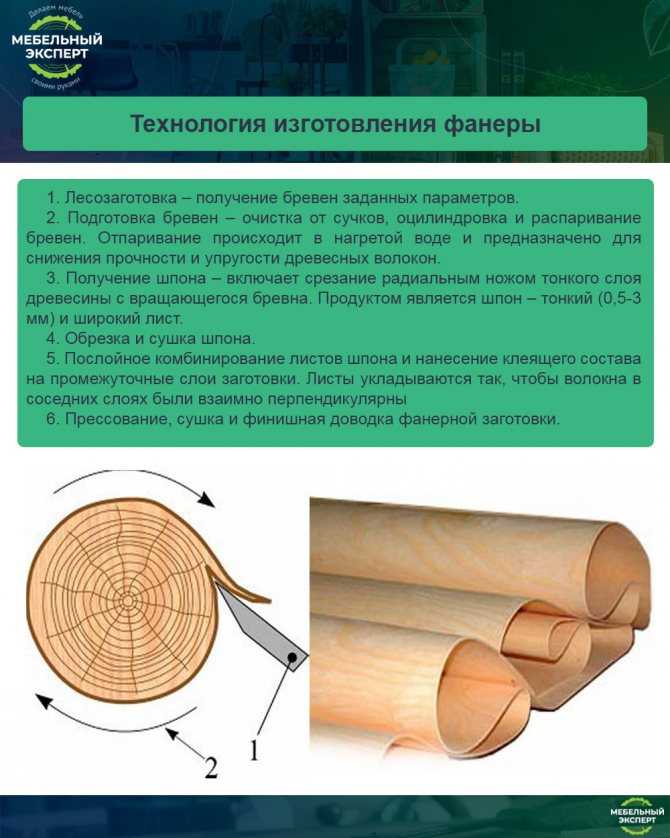

Непосредственно перед обработкой древесины необходимо ее подготовить. Процесс подготовки заключается в необходимости придания большей пластичности древесине и увеличения ее влажности. Для этого бревна подвергаются гидротермическому воздействию. Эта процедура подразумевает обработку паром бревен, либо помещением их в воду. В настоящее время в большинстве случаев бревна помещают в специальные бассейны с нагретой водой. Наиболее оптимальная температура воды для березовых бревен составляет порядка 40ºС. Такая температура относится к мягкому режиму. Бывает и жесткий режим. В этом случае температура воды достигает 60-80ºС. Более предпочтителен режим при 40ºС. При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

Происходит этот процесс следующим образом. Деревянные бревна помещают в такие бассейны и потом закрывают их крышкой. В зависимости от периода (летний или зимний) выдерживается необходимое время. При этом в бассейн добавляется горячая вода для поддержания нужной температуры. Благодаря данной операции при дальнейшем получении шпона он стремиться вернуться в форму цилиндра. Так как высокая пластичность древесины обеспечивает получения листа шпона с низкими внутренними деформациями.

Предварительная обработка древесины

Предварительная обработка древесины называется окоркой бревен. Из названия понятно, что с бревен удаляют кору. Получившиеся при окорке бревен отходы перемалывают в измельчительных машинах и уже после используют для изготовления ДСП. Камера металлоискателя позволяет определять инородные металлические включения в бревне. Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак – кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона.

Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак – кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона.

Процесс получения шпона

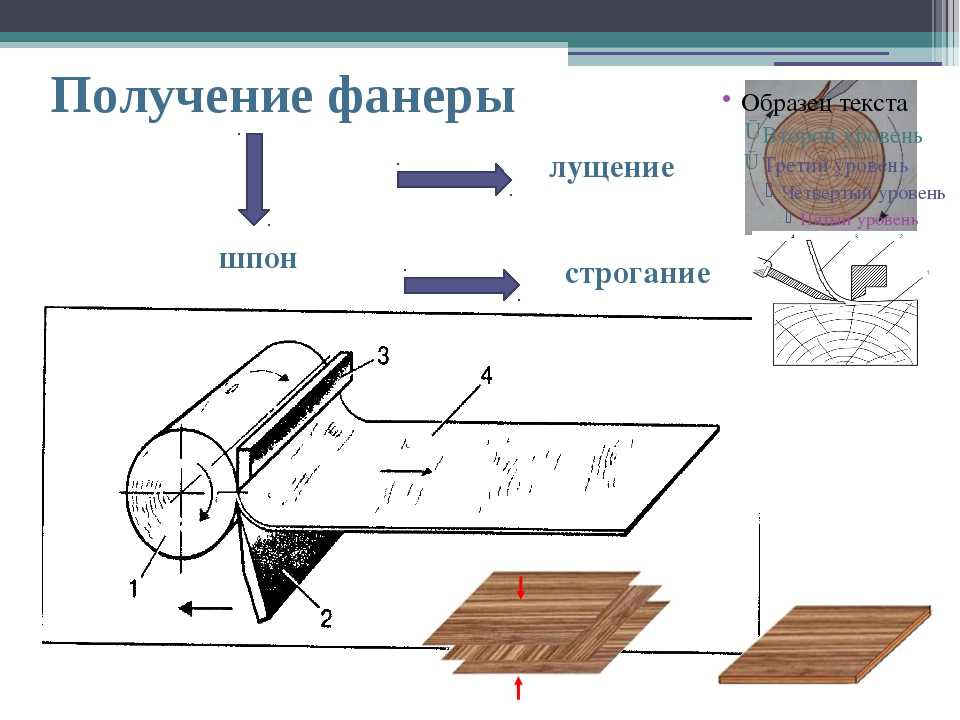

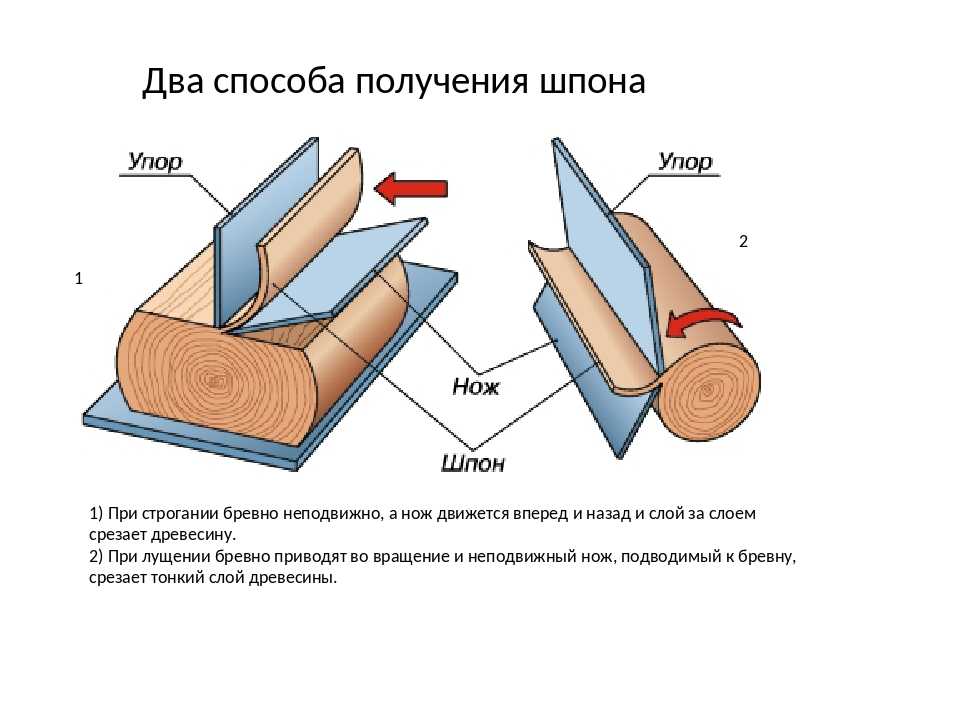

К следующему этапу изготовления фанеры относится процесс получения шпона. Всего насчитывают три основных способа получения шпона. Это лущение чураков на специальном круговом станке, пиление чураков на полосы, а также строгание чураков. Получение шпона процессами пиления и строгания характеризуются низкой экономичностью и малой производительностью, а потому в настоящее время практически не используются.

На лущильных станках чураки режутся в поперечном сечении. Заготовка устанавливается на круговой станок и вращается вокруг своей оси. Путем подведения специального лущильного ножа срезается тонкая часть древесины. Так и нарезается лента шпона. Длина и ширина такой ленты зависят от габаритов чурака и от необходимой толщины самой ленты шпона. Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку.

Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку.

Наглядное видео по лущению березового шпона

Сушка и ремонт шпона

Сушка шпона осуществляется на специальном конвейере. На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку.

Починка шпона осуществляется путем вырезания некондиционных фрагментов. Вместо них вставляются куски нового шпона, который подбирается по цвету и фактуре. Толщина нового куска шпона должна полностью соответствовать толщине начального листа. При этом минимально допустимая ширина не должна быть меньше 450 мм. При этом влажность новой части должна быть меньше на 2-4% изначального листа.

При этом влажность новой части должна быть меньше на 2-4% изначального листа.

Прошедший проверку сканером и влагомером шпон выдерживают на специальном складе хранения в течении суток. Этого времени достаточно, чтобы влажность всех листов стала одинаковой. Ремонтированные листы выдерживают не более 8 часов. Далее шпон передается на участки склейки.

Склейка шпона

Полосы шпона, имеющие различные дефекты отправляются на ребросклейку. Благодаря этой операции получается полотно из склеенных полос шпона. Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры.

Стоит отметить, что готовые листы шпона имеют поперечное направление волокон. Однако, необходимая прочность цельных листов фанеры достигается путем попеременного расположения волокон в листах шпона. Достигается это следующим способом. Листы шпона разрезаются пополам, затем в каждом листе формируется специальный выступ и паз для усового соединения.

Видео по нанесению клея на листы шпона

youtube.com/embed/SEL4gG2e4J8?rel=0&showinfo=0″>

На паз одного из листов наносится специальный клей и отправляется в пресс. В специальном прессе под действием высокой температуры и большом давлении происходит склейка листов шпона. Количество листов шпона в фанерном листе должно быть нечетным. После того, как готовые листы просохнут, их нарезают в нужные размеры.

Дополнительная обработка листов фанеры

В зависимости от марки и степени обработки может производиться дополнительная обработка листов. Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна.

Также листы для придания более высокой износоустойчивости могут пройти процесс ламинирования. Для этого листы покрывают специальной пленкой. Такая пленка дополнительно защищает фанеру от воздействия влаги. Ламинированная фанера очень часто используется в опалубке, где необходимо многократное использование листов.

Упаковка готовых листов

На этапе упаковки листы укладываются в пачки нужного количества и передаются на отгрузку или склады хранения.

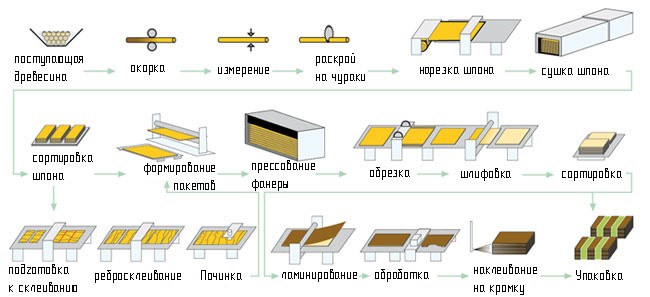

В целом процесс изготовления фанеры можно представить в виде схемы:

Заключение

Изготовление фанеры длительный и трудоемкий процесс. В настоящее время в России качество фанеры регламентируется ГОСТ 3916.1-96. Четкое следование всем технологическим процессам производства фанеры позволяет получать готовый материал высокого качества. Такой материал можно эксплуатировать длительное время.

Технология производства фанеры на крупных предприятиях

Россия — страна с богатыми природными ресурсами. Благодаря большому количеству лесов здесь развита деревоперерабатывающая промышленность. Одним из самых распространенных материалов является фанера, которую изготавливают такие гиганты, как «Плайтерра», «Сегежа», «Свеза» и др. Познакомим с технологией производства фанеры на крупнейших предприятиях России.

Сырье для производства фанеры

Фанеру можно изготовить из бревен любой породы дерева. В России листы производят преимущественно из березы, сосны, ели или лиственницы. 95% фанерной продукции в нашей стране — это березовая фанера. В Китае в качестве сырья обычно применяют тополевую древесину.

95% фанерной продукции в нашей стране — это березовая фанера. В Китае в качестве сырья обычно применяют тополевую древесину.

Внимание! Наиболее качественным сырьем считается лес, заготовленный в регионах с холодным климатом. Такая древесина имеет тонкие годичные кольца, а потому она более плотная и прочная.

Для производства листов годится не любой кругляк. Бревна должны иметь среднюю или большую толщину. Чураки с диаметром меньше 18 см не применяются. Максимальный диаметр ограничивается возможностями лущильного станка. Он может составить 300, 400, 500, 600 мм и другие значения (зависит от конкретной модели оборудования).

Этапы производства фанерных листов

Производство фанеры — сложный технологический процесс, который включает в себя следующие этапы:

- Подготовка сырья к лущению. Лес вымачивают в воде, чтобы он стал более эластичным и податливым в обработке.

- Раскряжевка. Специальный подъемник подает лес на разобщитель бревен.

Он разъединяет бревна и подает их по одному на каждую линию. Передвигаясь по линиям, бревна распиливаются на чураки заданной длины.

Он разъединяет бревна и подает их по одному на каждую линию. Передвигаясь по линиям, бревна распиливаются на чураки заданной длины. - Лущение. Чураки передвигаются дальше и проходят через лущильный станок. Спиленная кора удаляется, а древесина нарезается на шпон в виде беспрерывной ленты.

- Резка шпона. Вышедший из лущильного станка шпон нарезается на листы заданного формата, которые складываются в стопку.

- Сушка и сортировка шпона. С помощью погрузчика стопки подаются в сушильную камеру. Выйдя из него, шпон снова укладывается в стопки. Каждый слой проходит визуальную оценку для присваивания ему сорта.

- Починка шпона. Шпон подается в починочный станок, где заделываются отверстия и прочие дефекты нарезанной древесины.

- Склеивание шпона под прессом. Шпон смазывается смолой. Затем из него формируют слоистую плиту, которая попадает под пресс. Из-под пресса выходит уже склеенная фанера.

- Обрезка фанеры. Склеенные плиты подаются на линию обрезки, где они обрезаются до стандартных форматов.

- Сортировка листов. Материал снова проходит визуальную оценку для определения сортности готовой фанеры.

Для нешлифованной фанеры на этом производство заканчивается. Если требуется изготовление шлифованных листов, их предварительно шлифуют. При производстве ламинированной фанеры плиты также подают на линию, где происходит ее ламинирование. Затем материал маркируют, упаковывают и отправляют на склад.

Производственный процесс — ООО «Китроник»

Фанера — это панельный продукт на древесной основе, состоящий из набора шпона, склеенных смолой. Подвести итоги производственного процесса; бревна очищают от шпона, шпон намазывают клеем, укладывают так, чтобы направление волокон каждого шпона было перпендикулярно соседнему шпону, спрессовывают, обрезают и шлифуют.

Но в производственном процессе есть нечто большее, чем просто…

Шаг 1: Лес

Для нас важно, чтобы все необработанные бревна, используемые в нашей фанере, поступали из законных и устойчивых лесных концессий. Для обеспечения этого мы используем только заводы, которые придерживаются Политики ответственных закупок Федерации торговли лесоматериалами.

Для обеспечения этого мы используем только заводы, которые придерживаются Политики ответственных закупок Федерации торговли лесоматериалами.

Как только деревья достигают приемлемого уровня зрелости, их вырубают обученные сборщики урожая. В зависимости от работы мельницы, транспортные средства, подобные тем, что на изображении выше, могут использоваться для выбора и валки деревьев с использованием спутниковых изображений.

Этап 2: Транспортировка на завод

Бревна вывозятся из лесхоза на лесопилку для переработки.

Транспорт в некоторых случаях сопряжен со своими экологическими проблемами, поскольку лесные массивы вырубаются, чтобы освободить место для дорог, и поэтому новые деревья не могут расти.

Этап 3: Бревенчатый пруд

По прибытии на завод бревна хранятся на складе бревен. Заводы будут использовать различные методы для удержания влаги в бревнах, многие из которых выбирают спринклерные системы. Затем бревна в конечном итоге доберутся до бревенчатого пруда. Бревна погружают в воду на длительный период времени, чтобы их было легче распилить по размеру и легче чистить. На некоторых заводах в более холодном климате есть пруды с подогревом бревен, поскольку тепло также улучшает качество лущения; они называют это гидротермальной обработкой.

Заводы будут использовать различные методы для удержания влаги в бревнах, многие из которых выбирают спринклерные системы. Затем бревна в конечном итоге доберутся до бревенчатого пруда. Бревна погружают в воду на длительный период времени, чтобы их было легче распилить по размеру и легче чистить. На некоторых заводах в более холодном климате есть пруды с подогревом бревен, поскольку тепло также улучшает качество лущения; они называют это гидротермальной обработкой.

Шаг 4. Окорка бревен

Перед распиловкой и лущением бревен необходимо удалить кору. Заводы используют такие промышленные машины для окорки бревен по мере их продвижения по производственной линии.

Этап 5. Резка бревен

Затем необработанные бревна распиливаются по размеру. Размер, до которого обрезаются бревна, обычно зависит от производства во время распила; Размер готовой панели и направление волокон играют важную роль при распиловке бревен.

Шаг 6. Очистка бревен

Бревна лупят с помощью токарно-карусельного станка. Это очищает бревно аналогично точилке для карандашей, за исключением того, что лезвие полностью параллельно бревну во время резки. Вы можете увидеть этот процесс в действии на видео выше и увидеть, как они выходят из задней части машины для очистки прямо на конвейер в видео ниже.

Шаг 7: Определение размеров и сортировка

После очистки полученные листы подаются на следующий этап конвейера, как показано на изображении ниже.

После лущения шпон длинными потоками перемещается по производственной линии. Их нужно обрезать по размеру и пройти первоначальный процесс сортировки. Сортировка особенно важна в отношении березовой фанеры (лазерной печати), поэтому большинство заводов используют технологию сканирования для проверки дефектов шпона, резки до необходимых размеров, а затем отделения потенциального лицевого шпона от основного шпона.

Их нужно обрезать по размеру и пройти первоначальный процесс сортировки. Сортировка особенно важна в отношении березовой фанеры (лазерной печати), поэтому большинство заводов используют технологию сканирования для проверки дефектов шпона, резки до необходимых размеров, а затем отделения потенциального лицевого шпона от основного шпона.

В отличие от заводов из Восточной Европы и Прибалтики, такие страны, как Китай, будут лущить шпон на более мелкие квадраты, а затем сшивать их до соответствующего размера, что является более экономичным (но снижающим качество) методом.

Шаг 8. Сушка виниров

На данный момент шпон еще влажный из-за замачивания в бревенчатом пруду. Виниры должны быть высушены по целому ряду причин; от защиты древесины от грибкового распада до повышения механических свойств готовой доски. На большинстве заводов используются большие промышленные сушилки, которые часто соединяются с машиной для очистки бревен через ленточный конвейер; однако можно использовать и более экономичные методы. Например, некоторые очистители бревен в Китае оставляют фанеру на открытом воздухе для просушки в течение дня.

На большинстве заводов используются большие промышленные сушилки, которые часто соединяются с машиной для очистки бревен через ленточный конвейер; однако можно использовать и более экономичные методы. Например, некоторые очистители бревен в Китае оставляют фанеру на открытом воздухе для просушки в течение дня.

Шаг 9. Устранение дефектов

После высыхания виниры необходимо отремонтировать там, где есть дефекты. В случае с березовой фанерой, например, открытые сучки (там, где раньше были ветки) можно «заткнуть». Трещины в шпоне на фанере также можно заполнить, а шпон неподходящего размера можно срастить вместе (см. выше) . На некоторых фабриках есть машина, которая сканирует шпон и автоматически затыкает открытые отверстия или сучки. (Смотри ниже).

Этап 10: Нанесение клея и укладка

Виниры проходят через машину для склеивания, которая, по сути, наносит клей на лицевую и обратную стороны шпона. Затем их укладывают поверх неклееного шпона так, чтобы стопка чередовалась; Склеенный, не склеенный, склеенный, не склеенный и так далее.

Затем их укладывают поверх неклееного шпона так, чтобы стопка чередовалась; Склеенный, не склеенный, склеенный, не склеенный и так далее.

Шаг 11: Холодное прессование

Холодное прессование происходит после нанесения клея для подготовки виниров к горячему прессованию. Это помогает выровнять шпон и обеспечить равномерное распределение клея по шпону.

Шаг 12: Горячее прессование (Daylight Press)

На этом этапе производственного процесса собственно панели начинают обретать форму. Несколько панелей загружаются в пресс дневного света. Затем Daylight Press сжимает и поддерживает нагретое давление на доски в течение длительного периода времени. Это создает и поддерживает необходимый контакт между клеем и винирами. Это также уменьшает натяжение клеевого шва и толщину слоя клея.

Шаг 13: Обрезка, шлифовка и окончательная обработка

После горячего прессования плиту оставляют для стабилизации и охлаждения перед дальнейшей обработкой. Затем нужно обрезать излишки шпона, чтобы у доски были прямые края, затем доски чаще всего шлифуют с помощью большой промышленной шлифовальной машины.

Затем нужно обрезать излишки шпона, чтобы у доски были прямые края, затем доски чаще всего шлифуют с помощью большой промышленной шлифовальной машины.

Этап 14: Контроль качества

Конечный продукт должен быть оценен по качеству, но было бы не очень эффективно просто ждать окончания процесса, чтобы обнаружить большую проблему с производством. По этой причине фабрики контролируют свое производство, проводя ряд тестов на различных этапах производственного процесса, например. тестирование уровня влажности, выделения формальдегида, долговечности и т. д.

Многие фабрики имеют так называемый сертификат заводского производственного контроля, что означает, что они были проверены третьей стороной, и их производственный процесс был одобрен в соответствии с соответствующими европейскими стандартами.

Шаг 15: Упаковка

Затем готовые изделия складываются и соединяются вместе. Все соответствующие знаки CE напечатаны на упаковке.

Все соответствующие знаки CE напечатаны на упаковке.

Этап 16: Лазерная фанера (лазерная печать) Доставка

Завозим фанеру (laserply) еженедельно, готовую к отправке Вам!

©Kitronik Ltd. Вы можете распечатать эту страницу и дать ссылку на нее, но не должны копировать страницу или ее часть без предварительного письменного согласия компании Kitronik.

Процесс производства фанеры на китайском фанерном заводе

В этой статье описывается процесс производства калиброванной фанеры на типичном фанерном заводе в Китае.

Таблица содержимого

- Log Cutting

- Veneer Peeling & Cutting

- Veneer Drying

- Glue Spreading

- Veneer Laying Up

- Cold Press && Surface Repair

- Hot Press (1st Hot Press)

- Trimming

- Calibration & Sanding

- Face Veneer / Ламинирование пленкой (2-й горячий пресс)

- Контроль качества

- Упаковка

1.

Раскрой бревен

Раскрой бревен

Бревна разрезаются на небольшие отрезки, подходящие для резки шпона.

2. Очистка и резка шпона

Шпон снимают с укороченных бревен. Виниры сортируются после пилинга. В производстве фанеры из соображений экономии используются два типа шпона.

- Толстый и низкосортный шпон для фанерной сердцевины

- Тонкий и более высококачественный шпон для фанерной поверхности

Фанерный сердечник не предъявляет требований к внешнему виду, поэтому более низкие сорта приемлемы для состава сердцевины. Пока его силы достаточно.

Шпон для косых стыков наполовину отшлифован на кончике для получения эффекта косого стыка.

Определенное количество пиломатериалов теряется в этом процессе из-за ограничений лущильного станка и дефектов древесины.

3. Сушка шпона

Свежелущеный шпон свежий и имеет высокий уровень влажности от 35% до 45%. Чтобы клей правильно впитался, их необходимо правильно высушить в сушилке или машине для горячего прессования. После высыхания шпон дает усадку примерно на 4-10%. Процесс сушки шпона улучшает характеристики фанеры, делая ее более прочной.

После высыхания шпон дает усадку примерно на 4-10%. Процесс сушки шпона улучшает характеристики фанеры, делая ее более прочной.

Что делать, если виниры не высохли? Клей не впитается в волокна, а соседние шпоны не сцепятся друг с другом. Пузыри появятся на стадии горячего прессования.

4. Нанесение клея

Распределитель клея намазывает шпон клеем с обеих сторон. Только половина шпона должна быть приклеена, чтобы сухой шпон был уложен с приклеенным шпоном. Типы клея зависят от требований к качеству фанеры.

Основные параметры:

1. Вязкость клея

2. Влажность шпона

3. Распределитель клея

5. Укладка шпона

Наклейка шпона укладывается в зависимости от типа конструкции. Чтобы было ясно, конструкционная фанера и неконструкционная фанера имеют совершенно разную структуру.

В отличие от фанерных заводов в Европе или США, китайские производители фанеры используют в этом процессе в основном рабочую силу, потому что каждый слой фанерного стержня не является цельным куском. Каждый слой содержит 3 или 4 листа шпона.

Каждый слой содержит 3 или 4 листа шпона.

Перед любым давлением на штабелированные виниры, виниры должны оставаться в течение определенного времени. На этот раз нужно убедиться, что виниры могут равномерно впитать клей.

Зерна соседних слоев шпона перпендикулярны друг другу. Это делается для того, чтобы сбалансировать прочность шпона, чтобы убедиться, что готовая панель сбалансирована.

Основные параметры:

1. Свободные и плотные грани листов шпона не должны перепутаться.

2. Симметрия и баланс

3. Количество слоев шпона должно быть нечетным

6. Холодное прессование и восстановление поверхности

Холодное прессование является предварительным прессованием для экономии энергии. Это может сэкономить время на горячее прессование, тем самым снизить себестоимость продукции.

Восстановление поверхности после холодного прессования может улучшить результаты горячего прессования. Трещины на верхних шпонах заделывают шпаклевкой или срезом шпона. Все стыки шпона заполняются шпаклевкой, чтобы убедиться, что поверхность достаточно хороша перед шлифованием.

Все стыки шпона заполняются шпаклевкой, чтобы убедиться, что поверхность достаточно хороша перед шлифованием.

Ключевые параметры

1. Время холодного прессования должно быть больше, если содержание формальдегида в клее ниже.

2. Мука может увеличить начальную вязкость клея, чтобы сократить время холодного прессования.

3. Влажность шпона должна быть 8-12%.

4. Время холодного прессования следует регулировать в зависимости от температуры и влажности рабочего состояния.

7. Горячий пресс (1-й горячий пресс)

Это ключевой процесс производства фанеры. Клей отверждается под давлением и нагреванием. Шпоны склеиваются между собой, образуя прочную доску. Фанера без этот процесс называется фанерой однократного прессования, которая имеет более низкое качество, чем фанера двукратного прессования.

Три шага:

- Загрузка фанеры и увеличение давления

- Поддержание давления (105-130°C для карбамидного клея, 130-150°C для фенольного клея)

- Уменьшение давления и разгрузка фанеры

Основные параметры 1-й горячий пресс. Он пропускает влагу через весь лист и вентилирует только края. Это может предотвратить коробление клееной фанеры.

Он пропускает влагу через весь лист и вентилирует только края. Это может предотвратить коробление клееной фанеры.

8. Обрезка

При этом панель разрезается на квадратный лист. При этом образуется большое количество отходов фанеры. После обрезки кромки рабочие сделают необходимую фиксацию на кромке фанеры. Крепление включает в себя ручную полировку и заполнение отверстий.

Основные параметры

Сначала обрежьте фанеру по вертикали, затем по горизонтали.

9. Калибровка и шлифовка

Толщина листа фанеры неодинакова из-за того, что шпон, используемый в каждой фанере, не всегда одинаков. Процесс калибровки может сделать толщину одной и той же партии фанеры одинаковой.

Обе стороны необработанной фанеры отшлифованы. После этого процесса верхние шпоны полируются до чистовой отделки.

Основные параметры

Песчаная лента для шлифования соснового шпона должна быть более грубой, чем другие породы древесины.

10. Ламинирование лицевого шпона/пленки (2-й горячий пресс)

Это последний этап перед получением готового продукта. Для этого требуется тонкий декоративный шпон или пленка с фенольным покрытием. Декоративный шпон может быть отполирован для лучшего внешнего вида.

Для этого требуется тонкий декоративный шпон или пленка с фенольным покрытием. Декоративный шпон может быть отполирован для лучшего внешнего вида.

Этот шаг считается вторым горячим прессованием.

11. Контроль качества

Контроль качества начался уже с лущения шпона. После ламинирования поверхностного шпона перед упаковкой проводится окончательная проверка качества. Дефекты на поверхности и кромке можно обнаружить при визуальном осмотре.

Неисправные изделия необходимо отремонтировать.

Факторы контроля качества:

- Размеры: Толщина, Перпендикулярность краев, Вертикальность, Деформация

- Внешний вид: Градация.

- Физические свойства: Плотность, Влажность, Выделение формальдегида

- Механические свойства: Прочность сцепления, прочность на сдвиг, скорость разрушения древесины

12. Упаковка

Вся экспортируемая фанера упаковывается в ящики с фанерной обвязкой стальными или ПЭТ лентами. Упаковка пригодна для использования в море и не содержит фумигации.

Он разъединяет бревна и подает их по одному на каждую линию. Передвигаясь по линиям, бревна распиливаются на чураки заданной длины.

Он разъединяет бревна и подает их по одному на каждую линию. Передвигаясь по линиям, бревна распиливаются на чураки заданной длины.