Содержание

Технология жидкий камень в Нижнем Новгороде

Технология «жидкий камень» создаёт идеальное покрытие на любой поверхности. Простота и скорость производства позволяет изготовлять жидкий камень своими руками. Технология производства в Нижнем Новгороде заключается в напылении и шлифовке. Для каждого вида этих работ необходимо отдельное помещение.

1. Помещение

Производство жидкого камня не требует вложения в виде больших материальных ресурсов.

К производственному помещению предъявляются следующие требования:

- Площадь не менее 40 кв.м.

- Наличие системы отопления.

- Температура не ниже 18°C.

- Наличие системы вентиляции.

- Соблюдение существующих норм освещения.

- Напряжение в электросети 220-380 В.

2. Оборудование и материалы

Производство искусственного жидкого камня ограничивается наличием простых материалов и минимального числа оборудования.

Оборудование: компрессор, лобзик, дрель, дрель-миксер, шуруповерт, машина шлифовальная орбитальная, пистолет для напыления, термопистолет для клея, фрезер ручной, рабочий стол.

Материалы: смола общего назначения, гелькоут (для напыления), наполнитель SkillStone, пигментные пасты, кальцит, отвердитель, ацетон, парафин, пластилин, стеклоткань, МДФ, ДСП.

3. Методы изготовления

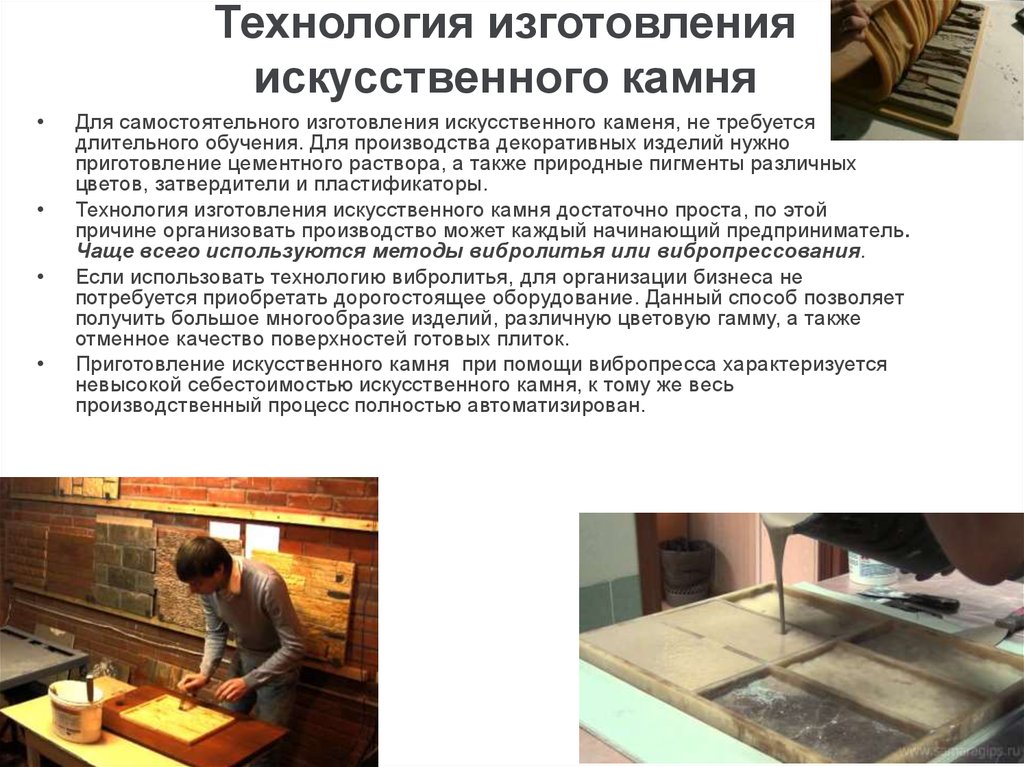

Технология «искусственный камень» имеет два метода изготовления изделий – прямой и обратный.

Прямой метод заключается в том, что наполнитель наносится на заранее подготовленную заготовку из ДСП или фанеры. Сразу после затвердения наполнителя поверхность изделия шлифуют и полируют. Недостатками этого метода являются большой расход материалов и длительность изготовления.

Мы практикуем обратный метод. В этом случае прилагается меньше усилий на обработку (шлифовку) готового изделия.

Обратный метод. Производство жидкого камня обратным методом осуществляется так: из листа МДФ выпиливают две заготовки, которые являются точными копиями столешника. Детали склеивают между собой, при необходимости делают вырезы под раковину или варочную поверхность.

Детали склеивают между собой, при необходимости делают вырезы под раковину или варочную поверхность.

View the embedded image gallery online at:

https://skillstone.ru/tekhnologiya-proizvodstva.html#sigProId4ea6856729

Готовую деталь переносят на рабочий стол. На рабочем столе детали обкладывают по периметру и в месте выреза под варочную поверхность заранее подготовленными полосками ДСП, фанеры или пластиком. Полоски ставят на ребро и фиксируют при помощи термоклея. Далее отмечают карандашом на рабочем столе расположение раковины.

После этого заготовку извлекают из полученной опалубки (формы). В дальнейшем заготовку обрезают по 5 мм с каждой стороны и фрезеруют в местах будущей кромки.

В дальнейшем заготовку обрезают по 5 мм с каждой стороны и фрезеруют в местах будущей кромки.

По меткам, сделанным карандашом, устанавливают матрицу раковины. Зазор между матрицей и рабочим столом замазывают пластилином.

View the embedded image gallery online at:

https://skillstone.ru/tekhnologiya-proizvodstva.html#sigProId9f01cbf867

По торцу, где будет декоративная кромка, выкладывают пластилин. Шаблоном, повторяющим контуры фрезы, пластилину придается необходимая форма. Затем всю поверхность опалубки и матрицы (раковины) обрабатывают разделительным составом – ваксой. Через 15-20 минут форма готова для наполнения.

View the embedded image gallery online at:

https://skillstone. ru/tekhnologiya-proizvodstva.html#sigProId18fa95a9c7

ru/tekhnologiya-proizvodstva.html#sigProId18fa95a9c7

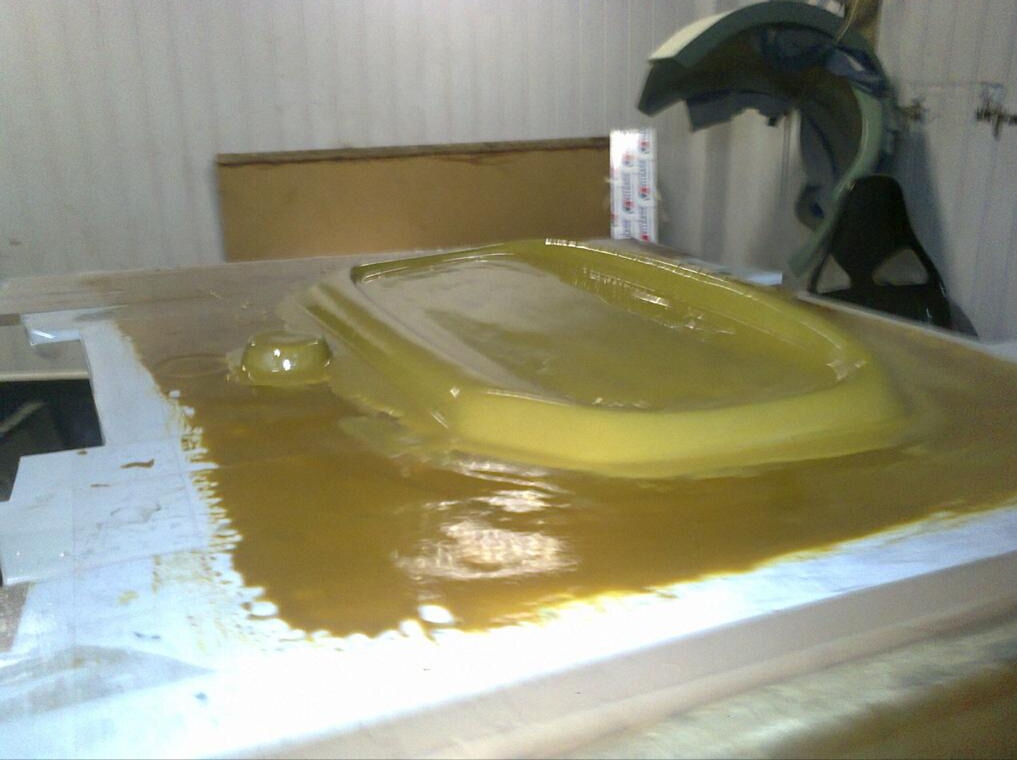

Смесь наполнителя SkillStone и гелькоута готовят по пропорциям: SkillStone – 40%, гелькоут – 60%. После введения отвердителя (1-1,5%) готовую смесь равномерно распыляют на форму. Расход примерно равен 4 кг. на 1 кв.м. Нанесенный материал должен отвердеть (полимеризоваться) в течение 30-45 минут.

View the embedded image gallery online at:

https://skillstone.ru/tekhnologiya-proizvodstva.html#sigProId96c9a7284e

Затвердевшую форму армируют стеклотканью. После этого заранее подготовленный грунт (смолу с добавлением кальцита) выливают и равномерно распределяют по всей площади заготовки. Грунт окрашивают пигментными пастами в цвет наполнителя SkillStone.

View the embedded image gallery online at:

https://skillstone. ru/tekhnologiya-proizvodstva.html#sigProIdbd41ef7f30

ru/tekhnologiya-proizvodstva.html#sigProIdbd41ef7f30

В заполненную грунтом форму вкладывают ранее подготовленную заготовку из МДФ или ДСП. Сверху по всей плоскости поверхности изделия распределяют грузы для удаления избыточного грунта и воздуха. Через 1-1,5 часа грузы снимают, а поверхность зачищают и вновь заливают грунтом.

View the embedded image gallery online at:

https://skillstone.ru/tekhnologiya-proizvodstva.html#sigProIdc12f3e7fb1

После полной полимеризации готовое изделие снимают с рабочего стола и обрабатывают: шлифуют, фрезеруют, полируют.

View the embedded image gallery online at:

https://skillstone. ru/tekhnologiya-proizvodstva.html#sigProId46a63cb0fa

ru/tekhnologiya-proizvodstva.html#sigProId46a63cb0fa

Жидкий камень имеет довольно широкую цветовую гамму: на сегодняшний день существует порядка двухсот стандартных расцветок. Но если среди этого многообразия Вы не найдёте нужный цвет, технология производства искусственного камня позволяет создать оттенок на любой вкус.

Технология производства жидкого камня имеет некоторые тонкости и нюансы. Мы всегда готовы предоставить максимум информации по всем интересующим вопросам, что поможет Вам на своем производстве изготовлять искусственный камень своими руками.

4.Пропорции

| Смесь для напыления «SkillStone» | Грунт |

|

Пропорции для серий (100, 200, 300, 400, 500):

Гелькоут – 60%

Наполнитель – 40%

Отвердитель – 1-1,5% (от общей массы). Пропорции для серий (600, 700):

Гелькоут – 70%

Наполнитель – 30%

Отвердитель – 1-1,5% (от общей массы).

|

В смолу добавляется ускоритель (Со 6%) – 0,2% от массы смолы

Паста пигментная – 1-1,5 % от массы смолы

Кальцит -80% от массы смолы

Отвердитель 1% от общей массы грунта.

|

|

Расход смеси (серия 100, 200, 300 Gold, 400, 500, 600, 700) – 3.5 кг на кв.м.

Толщина 3-4 мм (в 2 слоя)

Жизнеспособность смеси после добавления отвердителя 15-20 мин.

|

Жизнеспособность грунта, после добавления отвердителя 15-20 мин.

Расход грунта 8 кг на кв.м.(из которых 60% (4,8кг) расход грунта на закладку заготовки и 40% (3,2кг) на заливку задней части столешника).

|

|

Расход смеси (серия Gold Premium) – 5.5 кг на кв.м.

Толщина 5-6 мм (в 2 слоя)

Жизнеспособность смеси после добавления отвердителя 15-20 мин.

|

Для заливки задней части столешника готовится грунт с добавлением раствора парафина в стироле, в пропорции 2% от объема грунта.

Пропорции раствора: парафин 10% от массы стирола.

|

особенности материала и подробная технология изготовления

Искусственный камень можно смело назвать надежной и качественной заменой цементу. Если при производстве последнего в атмосферу выделяется огромное количество углекислого газа, то при выпуске композитного материала экология не страдает.

Содержание:

- Что такое жидкий гранит?

- Где применяют жидкий гранит

- Преимущества и недостатки материала

- Изготовление гранита в домашних условиях org/ListItem»> Как сделать жидкий камень

- Условия для работы

- Технология литья

- Технология напыления

- Уход за самодельным жидким камнем

Некоторые виды камня, например, жидкий гранит, можно и вовсе сделать в домашних условиях.

Готовая продукция будет обладать уникальными свойствами: эстетичностью, безопасностью, огнестойкостью и высокой прочностью.

Изделия из литьевого гранита

к содержанию ↑

Что такое жидкий гранит?

Внешне жидкий гранит практически не отличается от натурального камня, но при прикосновении можно заметить, что он более гладкий, теплый, очень приятый на ощупь. По происхождению это искусственный полимер, в состав которого входит до 80% каменной крошки и около 20% полиэфирной смолы с отвердителем.

По происхождению это искусственный полимер, в состав которого входит до 80% каменной крошки и около 20% полиэфирной смолы с отвердителем.

Благодаря жидкой форме из такого материала можно отлить самые разнообразные изделия, которые после застывания будут не менее красивыми и роскошными на вид, нежели натуральные. Кроме того, жидкий камень проще обрабатывать, он удобнее в работе и эксплуатации.

Изделия из жидкого гранита безопасны и экологичны. По мере полимеризации в составе смеси происходят различные химические реакции, в продукции не остается вредных элементов.

Раковина из жидкого гранита

В состав жидкого камня можно включать крошку с фракцией до 2-3 мм других видов минералов – мрамора, кварца. Это поможет сделать облик готовых изделий более оригинальным и привлекательным.

Совет! Чтобы придать жидкому граниту самую высокую прочность, полиэфирную смолу можно заменить полиуретановым клеем.

к содержанию ↑

Где применяют жидкий гранит

Благодаря надежности, износостойкости и гигиеничности искусственный гранит особенно популярен в гостиницах и ресторанах, клиниках и лабораториях, в местах общего пользования. Не менее красиво он смотрится в интерьере жилых помещений, загородных домов, дач, летних строений.

Не менее красиво он смотрится в интерьере жилых помещений, загородных домов, дач, летних строений.

Материал может обретать любую форму, даже самую сложную, имеет бесшовную поверхность, поэтому пригоден для отливки сферических предметов – арок, колонн, шаров. Из него делают стильные столешницы, подоконники, мойки, сантехнику, предметы мебели или отдельные детали, элементы декора и даже фасадную плитку.

Столешницы из жидкого камня

Жидкий гранит можно заливать или напылять на такие материалы основания:

- керамику;

- дерево;

- металл;

- стекло;

- камень;

- фарфор;

- ДСП и ДВП.

к содержанию ↑

Жидкий гранит позволяет добиться полной имитации изделий, выполненных из натурального камня, а работать с ним на порядок проще. У композита есть масса других преимуществ:

- Стойкость к действию агрессивных факторов. Материал не расслаивается, не размягчается и не разрушается под воздействием щелочей и кислот, бытовой химии.

Это позволяет активно применять его при обустройстве ванных комнат и кухонь. Он не боится ультрафиолетовых лучей, изменений температуры воздуха.

Это позволяет активно применять его при обустройстве ванных комнат и кухонь. Он не боится ультрафиолетовых лучей, изменений температуры воздуха. - Отсутствие пор и гигиеничность. В отличие от натурального камня, жидкий гранит не пористый, поэтому не впитывает жир и грязь, не создает среды для размножения бактерий, его легко мыть и протирать.

- Прочность. Гранит можно использовать даже для изготовления лестниц и покрытия полов. Он без труда выдерживает самые серьезные механические нагрузки и не раскалывается от ударов.

- Влагостойкость. Материал вполне подходит для создания ванн, раковин, моек, ведь он абсолютно не боится влаги.

- Ремонтопригодность. Если в ходе длительной эксплуатации на граните все-таки появился скол или трещинка, заделать ее можно без особого труда при помощи той же смеси. После высыхания «заплатка» будет абсолютно незаметной.

- Большой ассортимент и универсальность. Сферы применения композита многообразны, у него эффектный внешний вид, обширные декоративные возможности.

В состав камня можно вводить разные пигменты, придавать его фактуре интересные эффекты (от легкой шероховатости до зеркального блеска).

В состав камня можно вводить разные пигменты, придавать его фактуре интересные эффекты (от легкой шероховатости до зеркального блеска). - Экологичность и пожарная безопасность. Материал подходит для любых помещений, в том числе детских комнат. Он не выделяет токсинов, не горюч, не поддерживает дымления и пригоден для отделки каминов, печей.

- Долговечность. В среднем, срок службы изделий из жидкого гранита превышает 25 лет.

К минусам жидкого гранита можно отнести его высокую стоимость, хотя она будет на порядок ниже, чем производство изделий из цельного камня. Тем не менее продукция из пластика, дерева, МДФ, керамогранита может быть дешевле.

Важно! При использовании техники напыления толщина изделий будет небольшой (до 4 мм), а это увеличивает риск отслойки покрытия при неправильной эксплуатации.

к содержанию ↑

Изготовление гранита в домашних условиях

Существует две технологии создания жидкого гранита, которые можно практиковать своими руками – литье и напыление на поверхность. Перед началом работы нужно подготовить раствор и все необходимые составляющие и инструменты.

Как сделать жидкий камень

Основой для раствора является полиэфирная смола, норма которой может варьироваться от 18 до 21% от общего объема состава. Около 1% в растворе занимает отвердитель, который обычно идет в комплекте со смолой или реализуется отдельно.

Полиэфирная смола

В качестве наполнителя (78-81%) подбирают минеральную крошку нужного типа и цвета, при необходимости часть крошки заменяют кварцевым песком и вводят пигменты. Вначале смолу соединяют с отвердителем, перемешивают, вводят каменную крошку и еще раз вымешивают строительным миксером.

к содержанию ↑

Условия для работы

При заливке камня в помещении должна быть температура в пределах +18…+22 градусов. Вентиляционная система должна исправно работать, а мастер – обязательно использовать средства индивидуальной защиты.

Вентиляционная система должна исправно работать, а мастер – обязательно использовать средства индивидуальной защиты.

Важно! При выполнении напыления все окружающие поверхности должны быть хорошо изолированными.

Технология литья

Для заливки подготавливают форму. Для сложных изделий (ванн, моек) лучше приобрести готовую форму в магазине. Также ее можно сделать самостоятельно из глины, гипса, силикона, листов ДСП.

Для производства криволинейных изделий форма должна быть разъемной. Внутреннюю поверхность застилают пленкой или смазывают специальным составом-антиадгезивом. Без таких мер отделить форму от жидкого камня будет невозможно. После заливки изделие оставляют для просушки на сутки, затем вынимают, шлифуют, полируют.

к содержанию ↑

Технология напыления

Чтобы снизить расход композита, используют метод напыления, при котором толщина изделия будет меньше. Следовательно, оно получится на порядок дешевле.

Обычно таким способом делают столешницы, подоконники, сувениры. Подготовленную для напыления плоскость очищают, обезжиривают, обрабатывают грунтовкой. После высыхания с помощью распылителя наносят слой жидкого гранита сразу или по частям, участками. Затем изделие шлифуют и полируют.

к содержанию ↑

Уход за самодельным жидким камнем

Чтобы мебель, сантехника или предметы декора из композита служили долго и всегда оставались красивыми, нужно соблюдать ряд правил:

- не резать пищу прямо на столешнице;

- не ставить чашки, тарелки, кастрюли с горячей пищей или водой;

- не лить кипяток в раковину;

- мыть изделия мягкой губкой с мылом или другими моющими средствами, но без абразива;

- при необходимости проводить обработку полировальными пастами (для возвращения блеска).

youtube.com/embed/zZ26Jh2cFoE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Жидкий гранит – это прочное, надежное, влагостойкое покрытие, которое является отличной альтернативой дорогим натуральным материалам. Он отлично вписывается в интерьер и служит его украшением, а при правильном обслуживании радует хозяев много лет.

Жидкий камень Архивы — iDesignWiki

Бетон представляет собой композитный материал, состоящий из крупных заполнителей, связанных вместе жидким цементом, который со временем затвердевает. Асфальтобетон также является разновидностью бетона, в котором вяжущим материалом является битум.

Железобетонная труба

Источник изображения: https://search.creativecommons.org/photos/319b1f32-3185-48e7-8d35-43e1c3df0f64 Pam_Broviak

Что такое бетон?

Самым популярным и используемым искусственным материалом на Земле является бетон . Тысячи лет назад мы использовали его для создания цивилизаций , но потом наши знания о том, как это сделать, были утеряны.

Тысячи лет назад мы использовали его для создания цивилизаций , но потом наши знания о том, как это сделать, были утеряны.

Сегодня бетон используется больше, чем любой другой материал.

В отличие от алюминия, стали или пластика слово «бетон» не относится к одному материалу. Это может быть любое количество веществ , которые объединяют камни или гравий с каким-либо клеящим материалом.

Бетон — это просто куча щебня, смешанная с водой и цементом, образующая каменистое желе , которое можно залить в форму и придать ей желаемую форму.

Бетонная заливка контактной сети B-923W South Foundation

Источник изображения: https://search.creativecommons.org/photos/16c7d22d-eff3-41da-8c58-8ddf2f653969 MTA C&D – EAST SIDE ACCESS

Как создается бетон?

В своей простейшей форме бетон представляет собой смесь пульпы (состоит из цемента и воды ) и заполнителей или горных пород, в которых паста покрывает поверхность мелких и крупных заполнителей. После химической реакции, называемой гидратацией , паста затвердевает, образуя камнеподобную массу.

После химической реакции, называемой гидратацией , паста затвердевает, образуя камнеподобную массу.

В этом процессе можно увидеть ключевую особенность бетона: он пластичен и податлив в свежезамешанном состоянии, прочен и долговечен когда затвердеет . Ключ к прочному и долговечному бетону лежит в тщательном дозирование и смешивание ингредиентов. Смесь, в которой недостаточно пасты, будет трудно позиционировать, и она будет давать шероховатую поверхность и пористый бетон, и наоборот, с избытком пасты ее будет легко распределить и получится гладкая поверхность, но бетон может легче разрушиться.

Бетонные компоненты

Источник изображения: https://www.cement.org/cement-concrete/how-concrete-is-made

Качество пасты определяет характеристику бетона. Прочность пасты зависит от соотношения воды и цемента – веса воды затворения, деленного на вес цемента. Высококачественный бетон производится при понижении водоцементное отношение как можно больше без ущерба для его удобоукладываемости. Почти вся природная вода может использоваться для замешивания бетона. Чрезмерное количество примесей в воде затворения может повлиять на время схватывания и прочность бетона, а также вызвать высолы, пятна, коррозию арматуры, нестабильность объема и сокращение срока службы.

Почти вся природная вода может использоваться для замешивания бетона. Чрезмерное количество примесей в воде затворения может повлиять на время схватывания и прочность бетона, а также вызвать высолы, пятна, коррозию арматуры, нестабильность объема и сокращение срока службы.

Типы бетона?

У нас есть несколько видов бетона. Наиболее распространены следующие:

- Обычный бетон указывает на бетон, произведенный в соответствии с инструкциями по смешиванию, размещенными на упаковках с цементом, с использованием песка или другого обычного материала в качестве заполнителя и замешанного в импровизированных емкостях. Ингредиенты в конкретной смеси зависят от характера применения. Обычный бетон обычно может выдерживать давление около 10/40 МПа при более легком использовании.

Как правило, замес бетона можно приготовить из 1 части портландцемента, 2 частей сухого песка, 3 частей сухого камня и 1/2 части воды. Детали указаны по весу, а не по объему.

Детали указаны по весу, а не по объему. - Высокопрочный бетон имеет прочность на сжатие более 40 МПа. Его получают путем снижения водоцементного отношения (В/Ц) до 0,35 или меньше. Чтобы предотвратить образование свободных кристаллов гидроксида кальция в цементной матрице, которые могут снизить сопротивление связи цемент-заполнитель, часто добавляют кварцевый дым. Низкое соотношение В/Ц и использование микрокремнезема делают бетонные смеси менее удобоукладываемыми, что может быть проблемой при применении высокопрочного бетона, где могут использоваться плотные арматурные каркасы. Чтобы компенсировать снижение удобоукладываемости, в высокопрочные смеси добавляют суперпластификаторы. Для высокопрочных смесей необходимо тщательно подбирать заполнитель

Железобетон

источник изображения: https://search.creativecommons.org/photos/fa3baf3b-99dd-4809-9bd1-8f0f85ac11c3 Майк Г.Л. После того, как бетонный пол уложен, поверхность пропитывают отвердителями для пола и штампуют форму, чтобы придать поверхности текстурированную поверхность. Поверхность очищается и герметизируется для защиты после достаточного отверждения.

Поверхность очищается и герметизируется для защиты после достаточного отверждения.

Какие этапы бетонных работ?

- Смешивание

Смешивание бетона является очень важным этапом в достижении хороших конечных свойств. Смешивание равномерно распределяет заполнитель по цементному тесту, обеспечивая его насыщение водой и устраняя большие воздушные зазоры. Чем ниже удобоукладываемость, тем больше требуется энергии и времени на перемешивание.

Tywford Waterworks – установка для смешивания извести

Каковы характеристики бетона?

Эрнеста Л. Рэнсома. 1889 год. Мост через озеро Алворд был первым железобетонным мостом, построенным в Америке.0095

Рэнсома. 1889 год. Мост через озеро Алворд был первым железобетонным мостом, построенным в Америке.0095

Как бетон использовался на протяжении всей истории?

Более двух тысяч лет назад, в период расцвета Римской империи, портовый город Поццуоли был оживленным центром военной и коммерческой деятельности. Каждый день с кораблей Поццуоли, груженных полезными товарами, в том числе зерном, железом, оружием и пуццоланом, в близлежащих Супервулкан Кампи Флегрей .

Внешний вид римского Пантеона, построенного в 128 году нашей эры, самого большого неармированного бетонного купола в мире.

источник изображения: https://en.wikipedia.org/wiki/Concrete#/media/File:Pantheon_dome. jpg

jpg

Римляне экспортировали вулканические извержения, потому что этот песок был особенным. При смешивании с водой он образует раствор, достаточно прочный, чтобы соединить куски камня в непроницаемый, несущий материал. Как римский философ Сенека , «пыль в Путеолах [латинское название города] становится камнем, если она соприкасается с водой». Никто не знал почему. Оказывается, пуццолан представляет собой смесь оксидов кремнезема и извести, двух из трех ключевых ингредиентов цемента (третьим является вода). Стэнфордский геохимик обнаружил, как образуется этот необычный пепел.

Эрнест Л. Рэнсом. книга «Выкуп»; как сделать и как использовать бетон (1917)

источник изображения: https://commons.wikimedia.org/wiki/File:The_Ransome_book;_how_to_make_and_how_to_use_concrete_(1917)_(14784269352).jpg

15-этажное здание Ingalls Building в Цинциннати, штат Огайо, стало первым в мире железобетонным небоскребом в 5d9d-4038-a465-e0606513807f

Глубокая недра кальдеры Кампи Флегрей заполнена известняком , мягкой и хрупкой породой, состоящей из карбоната кальция (CaCO3). Когда геотермально нагретая вода омывает известняковые стены кальдеры, она запускает реакцию декарбонизации, высвобождая газ CO2 и оставляя после себя гидроксид кальция.

Когда геотермально нагретая вода омывает известняковые стены кальдеры, она запускает реакцию декарбонизации, высвобождая газ CO2 и оставляя после себя гидроксид кальция.

Геотермальные флюиды, циркулирующие в Кампи Флегрей, выносят часть этой извести ближе к поверхности, где она соединяется с богатой кремнеземом золой, образуя непроницаемую бетоноподобную породу. Но, в конце концов, внутри вулкана создается достаточное давление, чтобы эта покрышка изгибалась и ломалась. Когда это происходит, те же ингредиенты, из которых состоит цемент, выбрасываются ввысь, например пуццолановая зола .

Геохимик подозревает, что древние римляне впервые увидели, как пуццолан затвердевает в цементе морской воды, окружающей Кампи Флегрей. Они воспользовались естественным процессом, смешиваясь с небольшими кусочками пемзы — пористой вулканической породы, которая образуется при быстром охлаждении перегретой магмы. Так родился римский бетон. Он стал культовым строительным материалом древнего мира и причиной того, что такие сооружения, как Колизей и Пантеон, сохранились до наших дней.

После падения Римской империи искусство бетона было почти забыто. Спустя столетия он постепенно вернулся, распространившись с 1824 года, когда Джозеф Аспдин разработал и запатентовал портландцемент .

источники информации:

http://gizmodo.com/what-is-concrete-1721627320

https://www.cement.org/cement-concrete/how-concrete-is-made

https://en.wikipedia.org/wiki/Types_of_concrete

https://www.wbcsdcement.org/index.php/key-issues/sustainability-with-concrete/properties-of-concrete

https://www.civilstudies.com/2020/07/types-of-concrete.html

https://www.constrofacilitator.com/the-advantage-and-purpose-of-concrete-mixed-designs /

«Жидкий камень» — блестящая идея

ВАШИНГТОН — Раньше только Супермен мог видеть сквозь бетонные стены, но выставка в Национальном строительном музее показывает, что простые смертные тоже могут это видеть.

На выставке «Жидкий камень» представлены вариации полупрозрачного бетона, новомодная версия старой конструкции, сочетающая в себе эстетику и практичность.

Один дисплей представляет собой стену из полупрозрачных бетонных блоков. Когда кто-то стоит перед ним, а сзади светится свет, тень человека может быть четко видна с другой стороны.

«Я думаю, что это красиво само по себе, поэтому оно может быть привлекательным в ресторане или отеле», — сказал Дж. Мартин Мёллер-младший, старший вице-президент музея. «Но его также можно использовать на пожарной лестнице в помещении, где вам нужен свет в случае сбоя питания. Он может стать спасателем».

Полупрозрачные блоки изготавливаются путем смешивания стекловолокна с комбинацией щебня, цемента и воды, изменяя процесс, который веками использовался для производства универсального строительного материала. Этот процесс был разработан венгерским архитектором Ароном Лозонци в 2001 году.

«Идея пришла из произведения искусства, которое я видел в Будапеште», — сказал он в телефонном интервью из юго-восточной Венгрии. «Он был сделан из стекла и обычного бетона, и меня поразила идея объединить их. Потом я поехал в Стокгольм, чтобы поступить в аспирантуру по архитектуре, и там это развилось».

Потом я поехал в Стокгольм, чтобы поступить в аспирантуру по архитектуре, и там это развилось».

Одной из первых демонстраций стал тротуар в Стокгольме из тонких листов полупрозрачного бетона. Днём он выглядит как обычный тротуар, а ночью подсвечивается огнями под ним.

Компания в Аахене, Германия, под названием LiTraCon, что означает «светопроницаемый бетон», производит полупрозрачные блоки и планирует выпустить их на рынок в этом году. Андреас Биттис, отвечающий за маркетинг, сказал, что до сих пор они в основном использовались в демонстрационных проектах, таких как тротуар в Стокгольме.

У Биттиса много практических идей.

«Подумайте об освещении станций метро дневным светом», — предложил он в электронном письме. Или использовать бетон для «лежачих полицейских» и освещать их снизу, чтобы сделать их более заметными ночью.

Полупрозрачный бетон достаточно прочен для использования с традиционным бетоном, а химические добавки могут значительно увеличить его прочность. Меллер, однако, указал, что до тех пор, пока не возрастет спрос, продолжатся эксперименты и не снизятся производственные затраты, цена любого нового продукта будет значительно выше, чем у аналогичных старых продуктов.

Меллер, однако, указал, что до тех пор, пока не возрастет спрос, продолжатся эксперименты и не снизятся производственные затраты, цена любого нового продукта будет значительно выше, чем у аналогичных старых продуктов.

Уилл Виттиг, преподающий архитектуру в Детройтском университете Милосердия, разработал показанные на выставке бетонные панели, толщина которых в некоторых местах составляет всего одну десятую дюйма. Он сказал, что у него есть идеи по поводу цельнобетонного здания, часть которого будет состоять из обычного непрозрачного бетона и полупрозрачного.

Изобретателю Томасу А. Эдисону пришла в голову идея полностью бетонного дома почти столетие назад. Хотя он работал над этим годами и потратил много денег, идея так и не прижилась.

Сегодняшние бетонные здания имеют каркас из стали, но Мёллер сказал, что он может устареть с появлением недавно изобретенного самоармирующегося бетона, хотя до этого может пройти много лет.

Группа Lafarge, французская фирма, заявляющая, что она является крупнейшим в мире производителем бетона, спонсировала выставку и демонстрирует недавнюю разновидность бетона Ductal, не требующую стального армирования.

Это позволяет активно применять его при обустройстве ванных комнат и кухонь. Он не боится ультрафиолетовых лучей, изменений температуры воздуха.

Это позволяет активно применять его при обустройстве ванных комнат и кухонь. Он не боится ультрафиолетовых лучей, изменений температуры воздуха. В состав камня можно вводить разные пигменты, придавать его фактуре интересные эффекты (от легкой шероховатости до зеркального блеска).

В состав камня можно вводить разные пигменты, придавать его фактуре интересные эффекты (от легкой шероховатости до зеркального блеска).

Детали указаны по весу, а не по объему.

Детали указаны по весу, а не по объему.