Содержание

Производство сливочного масла: этапы, оборудование, состав

Производство сливочного масла ― одно из главных направлений молочной отрасли. Продукт популярен у населения, он активно используется как в приготовлении еды, так и употребляется в качестве самостоятельного ингредиента. Масло калорийно, оно содержит в своем составе от 55 до 85% жирной фракции, включает водо- и жирорастворимые витамины. Необходимо учитывать, что эмульсия стабильна только при жирности в 70%, из этого возникает логичный вопрос, а что добавляют в масло, если показатели меньше. Отвечаем: дополнительно вводят стабилизирующие элементы. Технология производства сливочного масла включает три этапа ― выделение концентрированного жира из сырья, однородного распределения жировых составляющих и пластификации.

Производство

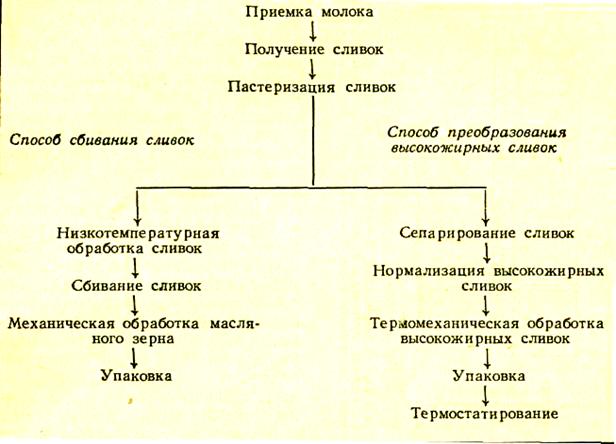

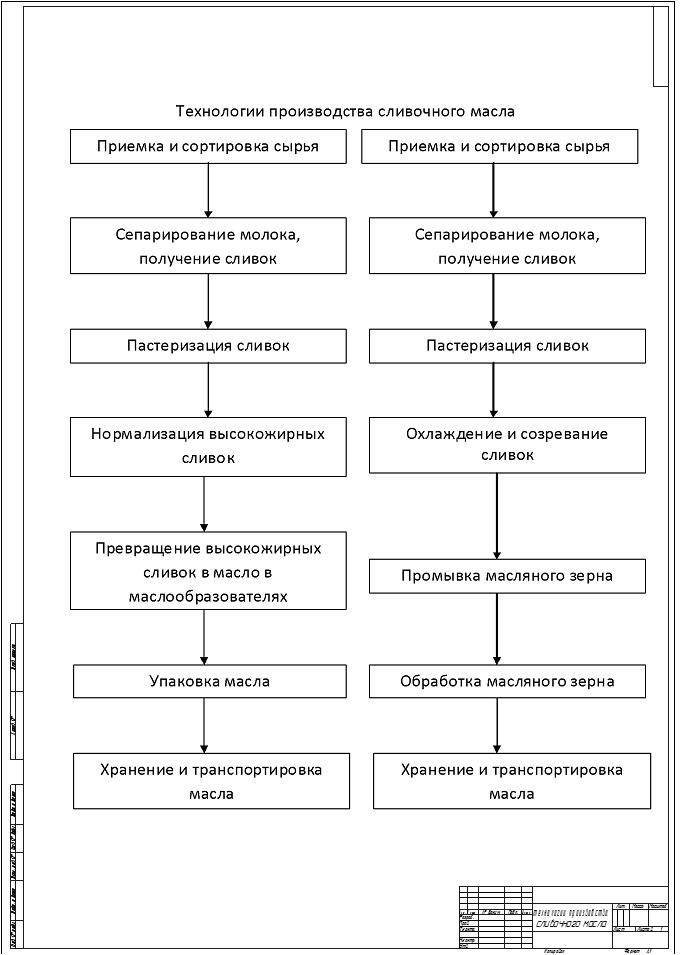

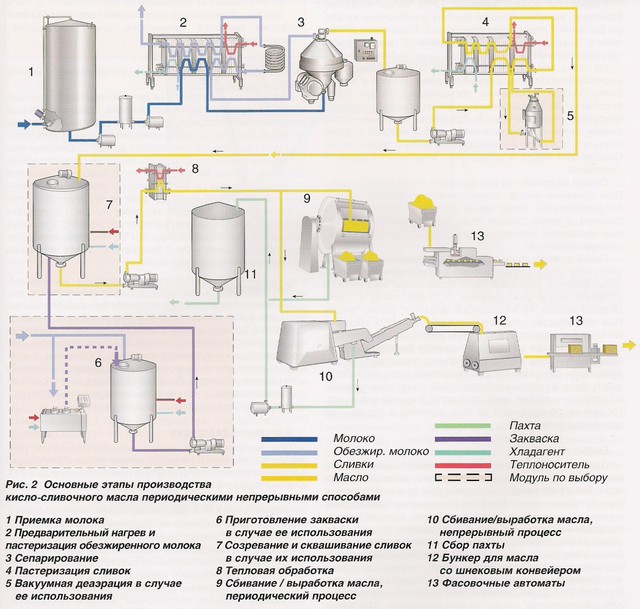

В России применяют две технологии производства. Первая ― взбивание сливок в холодном виде, вторая основана на термомеханическом преобразовании сырья при высоких температурах.

Первый способ малопроизводителен и популярен в мини цехах с небольшим количеством производимого продукта: он получается особенно вкусным и сохраняет массу полезных свойств.

Вторая технология более применима на крупных производствах, где масло изготавливается в промышленных масштабах, а большинство операций автоматизировано. В связи с невысокими трудозатратами конечный продукт имеет более приемлемую цену.

Подготовка сырья

Сырьем для производства служит молоко, уже из него делают сливки. Сначала молоко проходит сепарацию при температуре 40⁰C. Затем из него делают сливки, которые процеживают через лавсановые или марлевые фильтрующие элементы.

Перед тем, как начать процесс изготовления сливочного масла сливки проверяют на жирность, при недостаточных показателях их нормализуют (применяют сепаратор), при повышенных ― разбавляют молоком (используют цельное или обезжиренное). Затем сырьевой материал подвергают тепловой обработке.

Основные этапы производства

Технологический процесс изготовления масла состоит из нескольких этапов:

- Приемка молока, его подготовка, проведение анализов.

- Сепарирование.

- Нормализация жирности, очистка сливок.

- Пастеризация.

- Охлаждение и созревание.

Прежде чем начать производство, выполняется анализ сырья, определяется его сортность. В России можно использовать молоко 1 и 2 сорта, в европейских странах использование 2 сорта запрещено. Подготовка сырья более низкого качества занимает больше времени.

При сепарировании используются специальные аппараты, в них молоко нагревается до температуры +35―40⁰C, для этого применяют трубчатый нагреватель. После этого запускается процесс вращения и посредством центробежной силы происходит отделение сливок от основы.

На следующем этапе сливки нормализуют до одинаковых значений жирности ― особенность современного производства масла в том, что для его изготовления берется сырье равной жирности. Слишком жирные сливки разбавляют молоком и пахтой, в продукт с низкими показателями, наоборот, добавляют более жирные сливки.

Пастеризация необходима для увеличения срока хранения конечного продукта. Для этого его нагревают до температуры 85―95⁰C и затем выдерживают до 20 минут, таким образом, убивая плохие бактерии и микроорганизмы.

Пастеризованный продукт быстро охлаждают, используют для этого специальные рубашки с холодной водой, при этом в процессе масса плавно перемешивается. На последнем этапе масло созревает: жир сначала затвердевает, а потом из него получаются масляные зерна. Побочный продукт при такой технологии ― обезжиренное молоко и пахта.

Используемое оборудование

В зависимости от технологии производства используется различное оборудование, это может быть:

- Специальная машина, состоящая из мобильных металлических цилиндров, которые вращаются и кристаллизуют жир, превращая его в масляные зерна.

- Отжимные вальцы, посредством которых образуется равномерный масляной слой.

- Аппараты-маслообразователи используются при технологии преобразования, применяются для кристаллизации жира в сливках повышенной жирности.

Фасовка и хранение

Перед реализацией масла в розничных сетях оно проходит контроль на качество, затем фасуется и поступает в продажу. В зависимости от того, что входит в состав сливочного масла и в каких пропорциях, продукт маркируется. По уровню жирности различают масло «Крестьянское» с жирностью в 72%, «Любительское» ― 80%, «Традиционное» ― 82,5%.

В зависимости от того, что входит в состав сливочного масла и в каких пропорциях, продукт маркируется. По уровню жирности различают масло «Крестьянское» с жирностью в 72%, «Любительское» ― 80%, «Традиционное» ― 82,5%.

Продукция может быть фасованной и весовой, первая реализуется в брикетах от 100 до 500 гр. Весовое масло продают в ящиках по 20 и 24 кг. Хранить продукт необходимо при температуре -3⁰C и относительной влажности в 80%. Сроки хранения на производстве и в рознице ― от 10 до 30 суток.

Сливочное масло по цене производителя можно купить оптом в ТД Milk West. Наш продукт соответствует стандартам ГОСТ, мы являемся дистрибьютором крупнейших заводов России и Беларуси, делаем доставку по Москве, Подмосковью и в регионы.

Технология производства сливочного масла

Масло сливочное — высококалорийный продукт с приятным вкусом и ароматом. Вырабатывают его из сливок молока коров или буйволиц.

Существует два способа производства масла:

- сбивание сливок средней жирности (35–38%) в маслоизготовителях;

- преобразование высокожирных сливок (82,5–83%) в масло.

Поступившее в организацию молоко сепарируют с целью получения сливок.

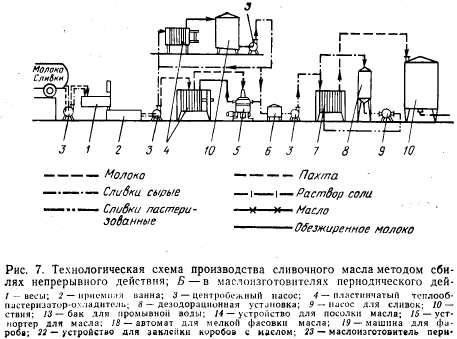

Технологическая схема производства масла методом сбивания следующая:

- сортировка и подготовка сливок,

- пастеризация,

- охлаждение и созревание сливок,

- сбивание сливок в масляное зерно,

- промывка и механическая обработка масляного зерна,

- упаковка и расфасовка масла.

Сливки сортируют по органолептическим показателям и кислотности, нормализуют по жирности и пастеризуют при температуре +85…95 °С.

После пастеризации сливки немедленно охлаждаются. При температуре сливок +1…3 °С – продолжительность созревания летом – 2 ч, зимой – 1 ч, при температуре сливок +4…8 °С – продолжительность созревания летом – 4 ч, зимой – 2 ч.

Согласно заданному режиму производства часть сливок идет на сбивание (для получения сладко-сливочного масла), часть на созревание, т.е. охлаждение сливок с внесенными заквасками до температуры сквашивания (для кисло-сливочного масла).

Сквашивание сливок в зависимости от температуры продолжается 14–16 ч. В первые 3 ч производится перемешивание сливок через каждый час, а затем их оставляют в покое. Конец сквашивания определяют по нарастанию кислотности до 65 °Т в летнее время и 80–85 °Т в зимнее.

Для охлаждения и созревания используют также ванны длительной пастеризации. При быстром охлаждении заквашенных сливок до +5…6 °С процесс созревания можно сократить до 6–8 ч. В процессе созревания отвердевает 40–50% молочного жира.

Для получения масла применяют маслоизготовители периодического действия, в которых происходит сбивание сливок, т.е. получение масляного зерна и пахты, обработка полученного масла.

Сбивание при правильно выбранных условиях должно продолжаться в маслоизготовителях 50–70 мин и заканчиваться при получении масляного зерна 3–5 мм. От величины масляного зерна зависит его способность удерживать пахту.

В целях повышения стойкости и удлинения сроков хранения масла полученное масляное зерно подвергают двойной промывке водой, предварительно удалив из маслоизготовителя пахту. Температура промывной воды должна быть равной температуре пахты, а при второй промывке на 1–2 °С ниже.

Температура промывной воды должна быть равной температуре пахты, а при второй промывке на 1–2 °С ниже.

Цель обработки масла заключается в получении однородной консистенции с требуемым содержанием влаги, равномерно распределенной в масле. Степень дисперсности влаги в масле зависит от длительности оборотов маслоизготовителя. Содержание влаги в масле не должно превышать 14%. Масло на вид должно быть сухим.

Более эффективно работают маслоизготовители непрерывного действия. В маслоизготовителе сбивают сливки жирностью 38–42%. Созревшие сливки поступают в регулирующий приемный бак, а оттуда в цилиндр-сбиватель, представляющий барабан из нержавеющей стали с рубашкой и циркуляцией холодной воды. В цилиндре с большой скоростью вращается мешалка, которая за 20–30 с взбивает сливки в масляное зерно.

Масляное зерно вместе с пахтой поступает в обрабатывающий цилиндр шнекового типа, состоящий из нескольких камер: для отделения пахты, для промывки и обработки масла.

В первой камере масляное зерно с помощью шнеков отделяется от пахты, которая стекает через фильтр в сифон выхода пахты, затем зерно направляется в камеру промывки масла, где промывается струей холодной воды (+3…5 °С), подаваемой под высоким давлением, и одновременно разрыхляется.

Далее масло шнеками проталкивается в камеру для обработки под вакуумом, где удаляется вода. Готовое масло в виде непрерывной прямоугольной ленты выталкивается шнеком из маслоизготовителя через коническую насадку и направляется в машину для расфасовки в ящики или пачки. При изготовлении любительского масла промывку не проводят.

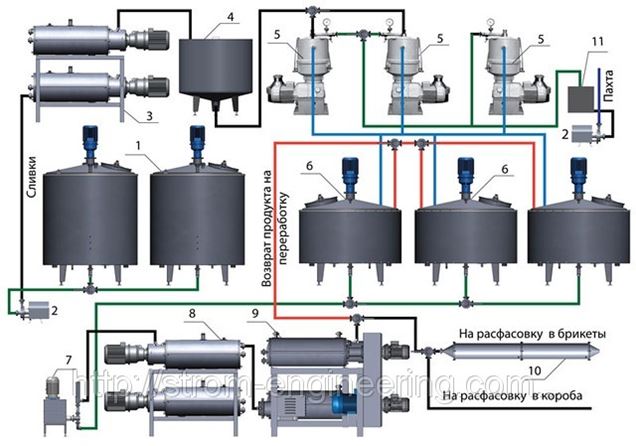

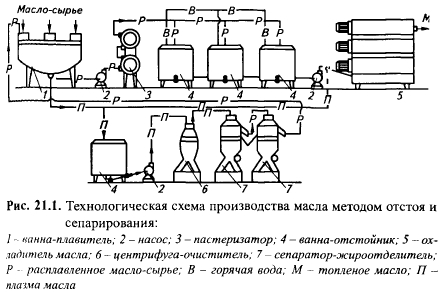

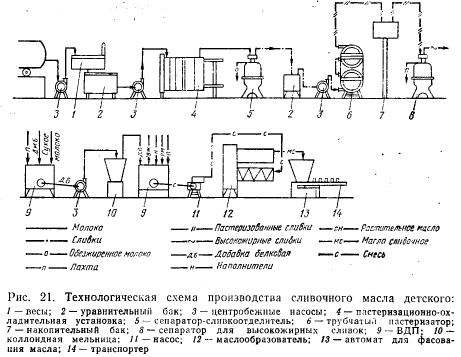

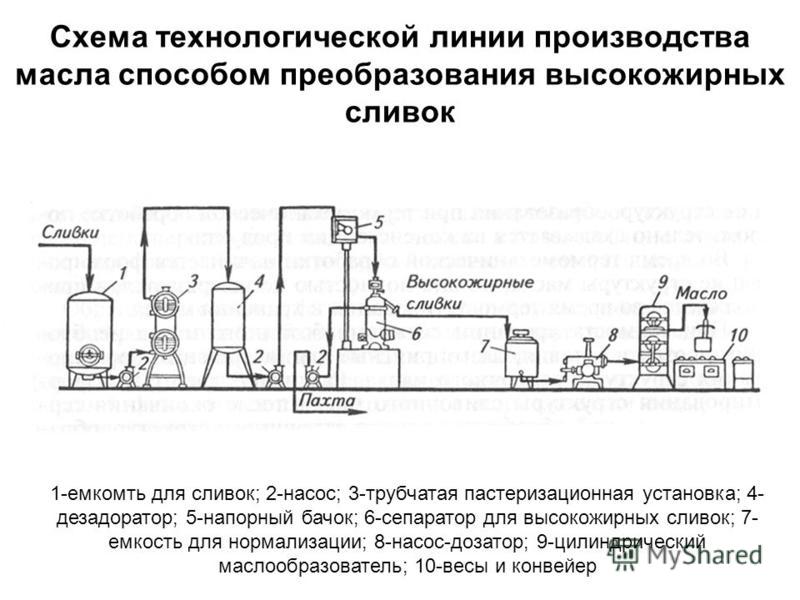

Поточным способом сливочное масло вырабатывают на трех основных аппаратах – пастеризаторе, сепараторе и маслообразователе:

Схема установки для получения сливочного масла

1 – резервуар с рубашкой и мешалкой; 2 – диспергатор; 3 – насос; 4 – пастеризатор трубчатый; 5 – трехцилиндровый маслообразователь; 6 – автомат фасовки масла

Сначала из свежего молока вырабатывают сливки 35–40%-й жирности. Затем их пастеризуют при температуре +85…86 °С и выше в цетробежном пастеризаторе и направляют в сепаратор для получения высокожирных сливок с содержанием жира 83%.

Затем их пастеризуют при температуре +85…86 °С и выше в цетробежном пастеризаторе и направляют в сепаратор для получения высокожирных сливок с содержанием жира 83%.

Полученные высокожирные сливки представляют собой эмульсию жира в воде и не имеют структуры сливочного масла. Для придания такой структуры их обрабатывают в специальных аппаратах — маслообразователях.

Технология производства масла

Конец страницы

Производство масла

Первый этап производства масла заключается в разрушении эмульсии масло-в-воде (М/В) сливок для производства масла и агломерации высвобожденного молочного жира в зернах масла (см. рисунок). Зерна масла затем интенсивно замешивают, чтобы получить эмульсию вода-в-масле (В/М), которая является как можно более мелкодисперсной. Размер капель воды не должен превышать 10 микрометров, чтобы сдерживать рост бактерий в масле. В случае так называемого структурного разрушения, т. е. при слиянии мелких капель воды в крупные капли, возникает высокий риск порчи. Поэтому правильное управление процессом имеет большое значение.

Поэтому правильное управление процессом имеет большое значение.

Рисунок: Изготовление масла из сливок: мембрана жировых шариков разрушается в результате механической обработки, и молочный жир сливается в зерна масла, при этом происходит так называемое обращение фазы масло-в-воде к воде-в-масле.

Распад сливочной эмульсии и, следовательно, образование масляных зерен происходит при температуре 10-15°С. Температуру выбирают такой, чтобы обеспечить соотношение твердой и жидкой фаз молочного жира 1:1, что способствует хорошему масличному образованию.

Во избежание последующего затвердевания масло не должно сильно нагреваться ни на стадии маслоделия, ни на последующей обработке. Новые исследования показывают, что использование охлаждающих месильных машин действительно оправдано, так как масло можно расфасовывать при температуре 11°C или ниже. Во многих случаях сливочное масло перед упаковкой даже выдерживают в течение нескольких дней при температуре 2–3°C. Затем хранящееся масло перерабатывается в гомогенизаторах и тестомесильных машинах (двухшнековые экструдеры). Некоторые из этих методов стали настолько изощренными, что физическое созревание сливок можно исключить без потери способности к намазыванию.

Затем хранящееся масло перерабатывается в гомогенизаторах и тестомесильных машинах (двухшнековые экструдеры). Некоторые из этих методов стали настолько изощренными, что физическое созревание сливок можно исключить без потери способности к намазыванию.

Методы производства масла

В производстве масла используются различные процессы.

Наиболее распространенными являются следующие:

- Периодический процесс (маслобойка):

Маслодельные сливки взбивают в течение 30–45 минут с включением воздуха в течение 20–30 минут -1 до образования масляных зерен и пахта отделяется. Зерна масла обычно промывают водой. Затем смесь вымешивают до тех пор, пока масло не станет максимально однородным, а оставшаяся пахта не распределится в виде мелких капелек жидкости в жировой фазе. - Маслосбивальная машина непрерывного действия:

Сливки непрерывно закачиваются и взбиваются быстро вращающимися (500-3000 мин -1 ) венчиками (см. рисунок). Эмульсия сливок разрушается примерно через 30 секунд, образуя крупинки масла и пахту. Большая часть пахты стекает, а оставшаяся часть превращается в масло. Затем масло вымешивают в несколько этапов до однородности. В зависимости от типа масла перед окончательной обработкой можно добавить раствор соли или молочную кислоту и концентраты ароматизаторов. Последний процесс является частью так называемого процесса NIZO, используемого для производства подкисленного масла из сладких сливок.

рисунок). Эмульсия сливок разрушается примерно через 30 секунд, образуя крупинки масла и пахту. Большая часть пахты стекает, а оставшаяся часть превращается в масло. Затем масло вымешивают в несколько этапов до однородности. В зависимости от типа масла перед окончательной обработкой можно добавить раствор соли или молочную кислоту и концентраты ароматизаторов. Последний процесс является частью так называемого процесса NIZO, используемого для производства подкисленного масла из сладких сливок.

| Верхний цилиндр: | Производство масла | Поток продукта и среды: |

|---|---|---|

| Средний цилиндр: | После взбивания и предварительного замешивания | Желтый: сливочно-масляный Синий: Пахта |

| Переходник, средний-нижний цилиндр: | Добавление концентрата молочной кислоты и концентрата ароматизатора | Зеленый: Ледяная вода |

| Нижний цилиндр: | Месильная станция |

|

Рисунок: Функциональная схема маслобойки непрерывного действия (Изображение: Egli AG, Bütschwil)

Альфа-метод:

- Сливки доводят до желаемого содержания жира в производимом масле – обычно 82% – и нагревают.

Инверсия фазы инициируется шоковым охлаждением в скребковых охладителях. Процесс производства масла завершается рабочими штифтами и трубками для отдыха. Маслопродукты с пониженной калорийностью, масляные препараты и восстановленные продукты часто производятся в так называемых комбинаторных системах (процесс Альфа). Для производства восстановленного масла процесс Альфа обычно используется после смешивания сырья. В массовом производстве масляные продукты иногда производят из отдельных видов сырья, таких как молочный жир, обезжиренное молоко, пахта, молочнокислые закваски и другие компоненты молока.

Инверсия фазы инициируется шоковым охлаждением в скребковых охладителях. Процесс производства масла завершается рабочими штифтами и трубками для отдыха. Маслопродукты с пониженной калорийностью, масляные препараты и восстановленные продукты часто производятся в так называемых комбинаторных системах (процесс Альфа). Для производства восстановленного масла процесс Альфа обычно используется после смешивания сырья. В массовом производстве масляные продукты иногда производят из отдельных видов сырья, таких как молочный жир, обезжиренное молоко, пахта, молочнокислые закваски и другие компоненты молока.

Технологически достижимый нижний предел содержания молочного жира находится в пределах 610–620 г/кг. Для производства продуктов с более низким процентным содержанием жира должны использоваться специальные технологии, а также необходимо добавление белков, загустителей, эмульгаторов и, возможно, других ингредиентов. В принципе, для производства масла можно использовать любой процесс, а также кисломолочные или сладкие сливки. Однако, чтобы использовать преимущества более длительного срока хранения сладкой пахты, масло все чаще производится по процессу NIZO. В этом процессе масло, полученное из сладкосливок, на заключительном этапе производства масла превращается в масло со вкусом кисло-сливочного масла с использованием концентратов молочной кислоты и вкусовых концентратов микробного происхождения на основе молока. Такое масло описывается либо просто как «масло», либо как «подкисленное масло». Преимущество этого процесса в том, что он дает сладкую пахту, которую гораздо легче использовать, чем кислую пахту, т.е. как обезжиренное молоко, для напитков на пахте или для производства порошка.

Однако, чтобы использовать преимущества более длительного срока хранения сладкой пахты, масло все чаще производится по процессу NIZO. В этом процессе масло, полученное из сладкосливок, на заключительном этапе производства масла превращается в масло со вкусом кисло-сливочного масла с использованием концентратов молочной кислоты и вкусовых концентратов микробного происхождения на основе молока. Такое масло описывается либо просто как «масло», либо как «подкисленное масло». Преимущество этого процесса в том, что он дает сладкую пахту, которую гораздо легче использовать, чем кислую пахту, т.е. как обезжиренное молоко, для напитков на пахте или для производства порошка.

Верх страницы

Похожие страницы: Шаги · Созревание · Старение · Рабочий · Молоко и сливки Собранный от коров. Созревание Иногда закваски добавляют к молочным сахарам для получения молочной кислоты и желаемых вкусовых и ароматических характеристик кисломолочного масла. Это чаще встречается в европейских маслах. Созревание Сливки выдерживают при низких температурах для кристаллизации шариков молочного жира, что обеспечивает надлежащее взбивание и текстуру масла. В резервуаре для выдержки сливки подвергаются программе контролируемого охлаждения, предназначенной для придания жиру необходимой кристаллической структуры. Как правило, выдержка занимает 12 – 15 часов. Взбивание Сливки перемешиваются, и в конечном итоге образуются гранулы масла, которые увеличиваются и сливаются. В конце концов, остаются две фазы: полутвердая масса масла и оставшаяся жидкость — пахта. Слив и промывка Таким образом, сливки разделяются на две фракции: масляные зерна и пахту. При традиционном сбивании машина останавливается, когда зерна достигают определенного размера, после чего сливают пахту. В маслобойне непрерывного действия слив пахты также осуществляется непрерывно. После слива масло перерабатывают до непрерывной жировой фазы, содержащей мелкодисперсную водную фазу. Раньше было обычной практикой промывать масло после взбивания, чтобы удалить остатки пахты и сухих веществ молока, но сегодня это делается редко. Этот процесс промывки гарантирует, что вся пахта будет вымыта из масла. |

рисунок). Эмульсия сливок разрушается примерно через 30 секунд, образуя крупинки масла и пахту. Большая часть пахты стекает, а оставшаяся часть превращается в масло. Затем масло вымешивают в несколько этапов до однородности. В зависимости от типа масла перед окончательной обработкой можно добавить раствор соли или молочную кислоту и концентраты ароматизаторов. Последний процесс является частью так называемого процесса NIZO, используемого для производства подкисленного масла из сладких сливок.

рисунок). Эмульсия сливок разрушается примерно через 30 секунд, образуя крупинки масла и пахту. Большая часть пахты стекает, а оставшаяся часть превращается в масло. Затем масло вымешивают в несколько этапов до однородности. В зависимости от типа масла перед окончательной обработкой можно добавить раствор соли или молочную кислоту и концентраты ароматизаторов. Последний процесс является частью так называемого процесса NIZO, используемого для производства подкисленного масла из сладких сливок. Инверсия фазы инициируется шоковым охлаждением в скребковых охладителях. Процесс производства масла завершается рабочими штифтами и трубками для отдыха. Маслопродукты с пониженной калорийностью, масляные препараты и восстановленные продукты часто производятся в так называемых комбинаторных системах (процесс Альфа). Для производства восстановленного масла процесс Альфа обычно используется после смешивания сырья. В массовом производстве масляные продукты иногда производят из отдельных видов сырья, таких как молочный жир, обезжиренное молоко, пахта, молочнокислые закваски и другие компоненты молока.

Инверсия фазы инициируется шоковым охлаждением в скребковых охладителях. Процесс производства масла завершается рабочими штифтами и трубками для отдыха. Маслопродукты с пониженной калорийностью, масляные препараты и восстановленные продукты часто производятся в так называемых комбинаторных системах (процесс Альфа). Для производства восстановленного масла процесс Альфа обычно используется после смешивания сырья. В массовом производстве масляные продукты иногда производят из отдельных видов сырья, таких как молочный жир, обезжиренное молоко, пахта, молочнокислые закваски и другие компоненты молока. Масло также можно производить из молока буйволов, верблюдов, коз, овец и кобыл. Сливки отделяют от молока. Сливки могут поставляться молокозаводом с жидким молоком или отделяться от цельного молока производителем сливочного масла. Сливки должны быть сладкими (pH выше 6,6), не прогорклыми, не окисленными и не иметь посторонних привкусов. Сливки пастеризуют при температуре 95°С и выше для уничтожения ферментов и микроорганизмов.

Масло также можно производить из молока буйволов, верблюдов, коз, овец и кобыл. Сливки отделяют от молока. Сливки могут поставляться молокозаводом с жидким молоком или отделяться от цельного молока производителем сливочного масла. Сливки должны быть сладкими (pH выше 6,6), не прогорклыми, не окисленными и не иметь посторонних привкусов. Сливки пастеризуют при температуре 95°С и выше для уничтожения ферментов и микроорганизмов. Из резервуара для выдержки сливки перекачиваются в маслобойку или маслобойню непрерывного действия через пластинчатый теплообменник, который доводит их до необходимой температуры.

Из резервуара для выдержки сливки перекачиваются в маслобойку или маслобойню непрерывного действия через пластинчатый теплообменник, который доводит их до необходимой температуры.